Сообщение о разных сверлильных станках видах сверл способах получения отверстий в деталях

Обновлено: 28.06.2024

Производство многих деталей из металла предполагает создание в конструкции различного вида отверстий. Они могут быть сквозными или глухими. Сверление отверстий осуществляется при проведении слесарных работ. Эти операции позволяют получить отверстия различного диаметра и необходимой глубины. Технология сверления отверстий в металле приводится в соответствие с технологической картой. На чертеже указывают размеры отверстия, величину допуска, конструктивные особенности (например, постоянный или изменяемый диаметр, снятие фаски с одного или обоих краёв и так далее).

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Сам процесс производится в различных режимах: с применением ручного инструмента (дрели или другого инструмента), специальных сверлильных или металлорежущих станках.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Типы отверстий и методы их сверления

В теории металлообработки все отверстия делятся по следующим признакам:

- назначению;

- геометрическим размерам и глубине;

- степени обработки.

По назначению их подразделяют: для крепления двух и более элементов, последующего нарезания резьбы, вставки отдельных элементов конструкции.

По второму признаку рассматривают следующие виды:

- сквозные;

- глухие (в том числе глубокие);

- половинчатые;

- большого диаметра.

Особое место занимают отверстия, которые подготавливают для нарезания внутренней резьбы. В этом случае сверление и рассверливание отверстий производиться с учётом будущего диаметра вкручиваемого элемента, обладающего наружной резьбой. Для каждого из отверстий выбирают свои способы сверления.

Так как сверление это процесс механического резания металла, поэтому для получения желаемого результата следует выбрать необходимые методы обработки. Для производства сквозных отверстий в деталях необходимо продумать систему их крепления, которая не позволит повредить поверхность, находящуюся за деталью. Наиболее целесообразно применять тиски или струбцины.

Для изготовления глухих или половинчатых отверстий следует предусмотреть точную остановку сверла, которое обеспечит необходимый размер. Сверление больших отверстий предполагает применение специального оборудования. При необходимости получения отверстий разного диаметра следует подобрать требуемый набор свёрл или применять станки с числовым программным управлением. Они позволят автоматически производить замену сверла на инструмент с заданным диаметром.

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

Для получения отверстий на токарном станке в шпинделе передней бабки закрепляют сверло, а в задней бабке крепят заготовку.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Советы мастеров

При проведении работ профессионалы советую обратить внимание на следующие особенности. Их делят на три категории:

- предварительный (подготовительный) этап;

- этап проведения работ;

- соблюдение техники безопасности.

На первом этапе необходимо:

- выбрать необходимое оборудование (станок, электрическую или ручную дрель), в зависимости от существующих возможностей;

- на основании стандартов и сплавочной литературы определить режимы резания и допустимые виды свёрл для проведения будущей операции;

- выбрать инструмент для разметки (если такого нет в наличии, изготовить самому);

- подобрать устройство фиксации дрели.

Предварительный этап должен заканчиваться проверкой надёжности крепления сверла и заготовки. Если применяется фиксатор дрели, следует проверить его надёжность.

Работы по сверлению отверстий должны производиться в строгой последовательности с составленной технологической картой или техническим процессом. Особое внимание следует обратить:

- сверло к месту будущего отверстия необходимо подводить только после того, как оно набрало заданную скорость вращения;

- извлекать сверло следует только в процессе его вращения (желательно на минимальных оборотах, если существует возможность изменения скорости вращения);

- следить за процессом резания (например, если режущая кромка не выполняет операцию сверления, следовательно, материал сверла мягче материала заготовки);

- для сверления не сквозных отверстий необходимо предусмотреть фиксатор или метку, позволяющую определить глубину прохода в материале;

- при работе на станках, оснащёнными ЧПУ, необходимо осуществлять контроль над последовательностью проводимых операций.

Важным элементом при проведении сверлильных работ является соблюдение техники безопасности. Она предполагает соблюдение следующих правил:

- обеспечение надёжности крепления всех элементов конструкции;

- организацию условий отведения образовавшейся стружки;

- соблюдение температурного режима (не допущения перегрева сверла и заготовки);

- применение специальной одежды и средств защиты (рук, глаз, открытых участков тела);

- на одежде не должно быть свободно свисающих элементов;

- длинные волосы должны быть заправлены в головной убор (это предотвратит возможность их наматывания на вращающиеся элементы станка).

Применения советов профессионалов позволит качественно выполнить операцию сверления и получить отверстия высокой степени точности на местах, указанных в конструкторской документации.

Чтобы получать различные типы отверстий в заготовках используют разные виды сверлильных станков. Когда заходит разговор о сверлении, то все предполагают образование только цилиндрических сквозных и глухих углублений заданного диаметра. На самом деле круг задач, которые решают эти агрегаты гораздо шире.

Еще в 1932 г. была принята единая классификация устройств для обработки металла и других материалов резанием (ЭНИМС). Согласно ее вторая группа – это оборудование для получения и обработки внутренних поверхностей с помощью радиальных сверл и резцов, движущихся по окружности.

Типы сверлильных станков

Когда разрабатывалась единая классификация, то не могли предположить, насколько продвинется технология обработки материалов. Но сумели обозначить направление развития техники, чтобы описать основные признаки станочного оборудования. Для станков сверлильной группы определены основные девять типов, по ним принято определять принадлежность станка:

- Вертикально-сверлильные, при обозначении записывают 21ХХ, где 2 – группа сверлильного оборудования, 1 – вертикальное направление сверления, ХХ – дополнительные характеристики, например, диаметр сверления. Станок 2135 – вертикально-сверлильный станок с максимальным диаметром сверления 35 мм.

- Одношпиндельные полуавтоматы – тип станков, выполняющих сверление в автоматическом режиме. Остальные операции производит оператор, работающий на заданном рабочем месте. Обозначают это оборудование 22ХХ, здесь вторая цифра определяет указанный тип станка.

- Многошпиндельные полуавтоматические (23ХХ) устройства могут одновременно производить сверления нескольких отверстий. Под это оборудование на стадии проектирования конкретных деталей подбирают расположение будущих отверстий. С помощью вспомогательной оснастки можно изменять количество отверстий и расположение сверл.

- Одностоечные координатно-расточные сверлильные устройства (24ХХ) – это серия уникальных станков. С их помощью выполняют довольно сложные операции по сверлению и обработке отверстий. Подобный тип оборудования востребован на заводах по изготовлению высокоточного оборудования. Их стараются приобрести на предприятиях по ремонту сложной техники, например, автомобилей.

- Радиально-сверлильные станки (25ХХ) получили широкое распространение на предприятиях самого разного назначения. Универсальные установки выполняют работу по формированию отверстий, чистовую обработку и нарезание внутренней резьбы.

- Расточные сверлильные установки (26ХХ) могут обрабатывать внутренние полости вращательным движением резцов. Ориентирование обрабатываемого пространства может быть горизонтальным и вертикальным. Вращение может иметь инструмент или деталь.

- Алмазно-расточные станки (27ХХ) в качестве основного инструмента используют твердосплавные и алмазные резцы. На подобном оборудовании выполняют обработку с высокой точностью, так как острые кромки режущего инструмента не нагревается при выполнении работы.

- Горизонтально-сверлильные станки (28ХХ) чаще всего применяют для получения глубоких отверстий, например, пушки. В них используют сверла, в которых имеются отверстия для подачи смазывающих охлаждающих жидкостей (СОЖ).

- Разные сверлильные станки (29ХХ). Подразумевается использование оборудования специального назначения для получения и обработки отверстий.

Классификация сверлильного оборудования по универсальности его использования

Принято делить сверлильное оборудование на несколько групп по использованию в технологии изготовления деталей.

- Универсальные станки используются для производства самого широкого диапазона работ с металлом и другими конструкционными материалами. Подобные установки используют при изготовлении штучных деталей. При сверлении оператор может менять оснастку и заменять сверла (зенкеры, развертки и метчики), сообразуясь с технологической последовательностью обработки изделия.

- В массовом производстве универсальное оборудование задействуется редко, хотя при необходимости в технологической линии могут устанавливаться универсальное станочное оборудование. Его применяют исключительно для выполнения только определенной операции.

- Станки для сверления глубоких отверстий относят к группе специализированных. В подобных процессах применяют инструмент с устройствами для организованно подвода СОЖ. В технологических линиях детали переходят с одной установки на другую. Например, при необходимости последовательного сверления, зенкерования и развертывания отверстия. Качество и точность обработки на каждой последующей операции повышается.

- Специальные сверлильные станки выполняют только одну определенную операцию. Их используют в течение нескольких лет только для выполнения одной и той же операции.

На подобном оборудовании используют определенные кондукторы и типы сверл. Например, при производстве двигателей на предприятии сверление блока цилиндров для последующей установки шпилек выполняется на многошпиндельном станке. Все отверстия располагаются на заданных местах. При постановке на сверление деталь четко ориентируется относительно базовых ориентиров, и фиксируется от смещения.

Потом сразу несколько сверл многошпиндельного станка формируют отверстия требуемого диаметра.

Вертикально-сверлильные станки

Среди подобного оборудования принято определять:

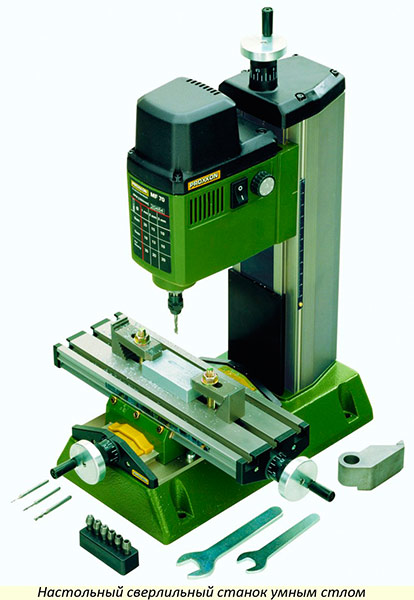

Настольный вариант исполнения

Настольные сверлильные станки. Их устанавливают на столах. Обычно – это небольшие устройства, предназначенные для сверления отверстий от 2…3 до 16…18 мм. Мощность электродвигателя от 0,8…3,5 кВт. В шпинделе предусмотрена возможность установки сверл с коническим хвостовиком, а также в трехкулачковый патрон.

Для фиксирования обрабатываемых деталей на столе имеются фрезерованные Т-образные пазы, в них можно устанавливать машинные тиски. С помощью болтов к столу жестко крепят вспомогательные устройства для ориентированной установки деталей.

На некоторых настольных вертикально-сверлильных станках вертикальное перемещение при установке задается сверлильной головке, на других перемещается рабочий стол. Для закрепления стола или головки используют фиксаторы разных типов.

Привод от электродвигателя к исполнительному механизму осуществляется клиноременной передачей. На подобных станках имеются блоки шкивов на ведущем и ведомом валах. Перемещая ремень по разным ручьям, получают разную частоту вращения шпинделя.

Некоторые станки оснащают системой подачи и отвода СОЖ. Ниже стола устанавливаются ванны для сбора жидкости и отвода ее в бак. Дополнительно устанавливается помпа со своим двигателем.

Напольный вариант исполнения

Напольные вертикально-сверлильные станки устанавливают непосредственно на пол. На отдельных предприятиях используют плиты, где происходит жесткая фиксация станины к шпилькам основания.

Диаметр сверления может достигать до 50…60 мм. Это профессиональные станки, в которых предусмотрена только ручная подача инструмента. Оператор может производить сверление в автоматическом режиме. При достижении заданной глубины сверления инструмент возвращается в исходное положение.

Привод осуществляется через коробки передач с цилиндрическими и коническими шестернями. Электродвигатель устанавливается снизу или на колонне. Стол оснащен опорными пазами для крепления заготовок через планшайбы или с помощью машинных тисков. Для деталей сложной формы изготавливают кондукторы, в них фиксируют детали для обработки.

Для обеспечения точного сверления используют направляющие кондукторы, они обеспечивают точное сверление под заданным углом. Чтобы быстро заменять инструмент применяют быстросъемные приспособления. С их помощью легко меняют сверла, зенкеры, зенковки и развертки.

Радиально-сверлильный станок

У радиально-сверлильных станков имеется фундаментная плита. На ней смонтирована стойка с неподвижной колонной. Поворот по направляющей гильзе может быть выполнен на угол до 360°. Допускается перемещение по вертикали и горизонтали.

Передача от электродвигателя к исполнительному механизму происходит через коробку скоростей. Механизм выполняет вращение инструмента и вертикальное перемещения шпинделя.

Для обработки используются не только сверла. Довольно часто применяются резцы. Их установка позволяет получать отверстия нужного диаметра. Используют проходные и торцевые резцы.

Наличие в составе привода ходовых винтов помогает при нарезании резьбы в отверстии с заданным шагом. Сами резьбы могут быть прямоугольными, упорными и иного типа.

Координатно-расточные станки

На координатно-расточных станках можно производить самую разнообразную обработку цилиндрических и конических отверстий. Ориентация детали может изменяться в любой плоскости. Можно не только сверлить, но и растачивать поверхность резцами, нарезать не только цилиндрические, а также конические резьбы внутри пространства заготовки.

На некоторых предприятиях для выполнения отверстий с высокой точностью станки устанавливают в изолированные помещения. В них постоянно поддерживается фиксированная температура и влажность воздуха.

Чаще всего такие требования предъявляют к оборудованию, которое используют в космическом производстве. Для некоторых химических производств необходима повышенная точность исполнения работ.

Сверлильные станки специального назначения

Разнообразие сверлильных станков специального назначения довольно обширное. Для особых случаев сверления создают устройства, способные сверлить отверстия в заданных местах специальным инструментом.

Современные строители часто используют переносные сверлильные станки. Их оснащают коронками для сверления кольцевых отверстий. При этом организуется подача воды в зону обработки и ее отвод с фильтрацией (для повторного использования).

Промышленные перфораторы на станине способны бурить отверстия в железобетонных конструкциях. Их могут устанавливать вертикально или горизонтально. При необходимости станина дает возможность направлять инструмент под заданным углом.

Видео: обзор – сверлильный станок ЭНКОР КОРВЕТ-49.

Сверлильные станки предназначены для выполнения глухих и сквозных отверстий в деталях из различных материалов, а также для чистовой обработки внутренних цилиндрических поверхностей при помощи операций зенкерования и развертывания.

Классификация

Есть несколько основных признаков, по которым классифицируются сверлильные станки.

1. По количеству шпинделей:

- одношпиндельные;

- двухшпиндельные;

- многошпиндельные;

Одношпиндельные станки (рис. 1) наиболее распространены. Служат как в мелкосерийном, так и крупном производстве. Как правило, такими станками оснащаются и небольшие ремонтные предприятия.

Рисунок 1. Одношпиндельный сверлильный станок.

Двухшпиндельные сверлильные станки (рис. 2) служат для одновременной обработки двух одинаковых деталей или одной детали с симметричным расположением отверстий. Сегодня широкое распространение получили двухшпиндельные станки с ЧПУ благодаря высокой производительности.

Рисунок 2. Двухшпиндельный сверлильный станок

Многошпиндельные станки (рис. 3) представляют собой целые сверлильные комплексы. Управляются программно. Часто применяются в электротехнической промышленности или поточном производстве. В большинстве случаев изготавливаются на заказ.

Рисунок 3. Многошпиндельные сверлильные станки.

2. По направлению основной подачи:

- вертикально-сверлильные;

- горизонтально-сверлильные;

- радиально-сверлильные.

Вертикально-сверлильный станок - классический вариант. Подавляющее большинство сверлильных станков выполнено именно по такой схеме. Обусловлено это удобством самого процесса сверления, когда подача осуществляется в вертикальной плоскости.

В горизонтально-сверлильном станке основная подача осуществляется в горизонтальной плоскости. У этих станков, как правило, более разнообразные технологические возможности. Часто станки этой группы используются для растачивания, подрезания кромок, горизонтального фрезерования и других металлорежущих операций.

Радиально-сверлильные станки (рис. 4) оснащаются подвижной сверлильной головкой с возможностью поворота в одной или нескольких плоскостях, что позволяет проделывать отверстия в заготовке под углом без ее перестановки.

Рисунок 4. Радиально-сверлильный станок.

3. По типу управления:

- с ручным управлением;

- с полуавтоматическим управлением;

- с числовым программным управлением (ЧПУ).

Станки с ручным управлением применяются в условиях мелкого или ремонтного производства, где выпуск деталей не поставлен на конвейер.

Станки с полуавтоматическим управлением, как правило, отличаются от ручных автоматизацией рабочего движения. Единожды настраивается частота вращения шпинделя, скорость подачи и глубина сверления. Работа оператора сводится к контролю над процессом обработки и подаче заготовок.

В сверлильных станках с числовым программным обеспечением (рис. 5) процесс сверления автоматизирован. Изначально создается программа, согласно которой поэтапно обрабатывается деталь.

Рисунок 5. Сверлильный станок с ЧПУ.

4. По типу сверлильной головки:

- стандартная однопатронная;

- револьверная (рис. 5).

Рисунок 5. Револьверная головка сверлильного станка.

Также сверлильные станки классифицируются по следующим параметрам:

- мощность приводных электродвигателей;

- максимальные габаритные размеры обрабатываемой детали;

- максимальный диметр хвостовика закрепляемого сверла;

Конструкция и принцип работы

Рассмотрим конструкцию и принцип работы на примере распространенного вертикально-сверлильного станка 2Н125.

Рисунок 6. Вертикально-сверлильный станок 2Н125

Состоит сверлильный станок из следующих основных компонентов.

- Вертикальная колонна (станина). Служит опорой для размещения всех основных узлов станка.

- Электродвигатель. Приводит в движение через коробку скоростей шпиндельную головку. Используются как фазные, так и асинхронные электродвигатели, так как нет жестких требований по пусковому моменту. Процесс сверления начинается уже тогда, когда двигатель набирает свою проектную скорость вращения.

- Сверлильная головка. Основной блок. Вмещает в себя коробку скоростей с механизмом изменения частоты передачи, механизм вертикальной подачи с рукояткой, лимб для точной подачи и шпиндель с патроном.

- Рукоятка переключения коробки скоростей и подач. Служит для изменения скорости рабочих движений.

- Штурвал ручной подачи. Вращением этой рукоятки осуществляется ручная вертикальная подача.

- Лимб контроля глубины обработки. Представляет собой кольцевую головку с размеченной шкалой. Служит для тонкой настройки вертикальной подачи. Используется, когда сверление должно осуществляться на определенную глубину. На лимбе обязательно указывается цена деления его шкалы.

- Шпиндель. Служит для закрепления патрона. Предает вращательное движение через патрон на сверло. Имеет возможность вертикального перемещения на направляющей, установленной в сверлильной головке.

- Сопло подачи охлаждающей жидкости. Является частью механизма охлаждения обрабатываемой заготовки и сверла. При включении насоса подает струю смазывающе-охлаждающей жидкости в зону обработки.

- Стол. Предназначен для закрепления обрабатываемой заготовки. Имеет ряд проточек, в которые устанавливаются различные захватные приспособления (струбцины, тиски и др.).

- Рукоятка подъема стола. Приводной орган механизма изменения уровня стола. Служит для подвода заготовки к шпинделю на максимально эффективное расстояние или для отдаления, если обрабатывается заготовка больших габаритов.

- Фундаментная плита. Основание станка. Выполняется массивной, что обеспечивает устойчивость станка. Имеет отверстия под болты, при помощи которых осуществляется крепление к фундаменту.

- Шкаф электрооборудования. Содержит в себе электрические схемы, управляющие реле и предохранительные элементы. На станках более поздних версий также вмещается в себя панель управления автоматизацией рабочего процесса.

Сегодня сверлильные станки представлены в самых разнообразных исполнениях. Центральная концепция, согласно которой развивается это направление станкостроения - максимальная автоматизация рабочих процессов и расширение технологических возможностей.

Организация промышленного производства немыслима без изучения того, какими бывают сверлильные станки и как их правильно выбрать. Придется знакомиться с устройством такой техники, особенностями горизонтальных станков для сверления и координатных образцов, многошпиндельных и других видов. Отдельная актуальная тематика — пиноль для рельсосверлильных станков и иные детали оснастки.

Устройство и принцип работы

Само название сверлильный станок показывает ключевое назначение такого оборудования — оно используется для сверления отверстий в разного рода материалах, имеющих различную твердость и иные качества. Главным функциональным звеном выступает специальное сверло. Чаще всего сверлильные станки используются на серьезных производствах. Лишь небольшая часть этих важных аппаратов встречается в домашних мастерских и учебных заведениях. Но рассмотреть основные части и схему работы удобнее всего как раз на примере бытовых моделей.

Они по принципу действия не отличаются от промышленных, зато более универсальны обычно, хотя и проигрывают в уровне производительности. Ключевыми узлами такой машины будут:

- шпиндельная бабка (на ней фиксируется патрон, куда вворачивают сверло);

- сверлильная головка (удерживающая уже саму шпиндельную бабку и электромотор с механическим приводом);

- стоечная колонна, благодаря которой сверлильная головка поддерживает заданное положение;

- массивная плоская станина.

В бытовой технике она составляет 0,25—1 кВт. Раскручиваемый вал транслирует движение на шпиндель при помощи ременного механизма. Более или менее продвинутый станок позволяет отрегулировать темп кручения сверла. В этом случае используют шкивы с несколькими позициями для перекидывания ремня.

Патроны бытовых сверлильных станков обычно совпадают с теми, что ставят на электродрели; принцип действия и способы перенастройки те же.

Важной характеристикой является высота обработки (толщина заготовки). У бытового оборудования она составляет часто всего 2 см. Только самые продвинутые домашние модели способны работать с 9-сантиметровыми деталями. Важна точная регулировка высоты сверления. Станины всегда стараются конструировать потяжелее, чтобы они стабилизировали аппарат и гасили избыточную вибрацию.

Практически обязательным элементом является механизм подачи сверла, зафиксированного в патроне, непосредственно к материалу. Чаще всего это ручка подачи. Управление электромотором обособлено от управления самим станком. Предназначенные для небольших мастерских станки рассчитываются обычно на напряжение 220 В. Любой более или менее развитый аппарат имеет режим реверса.

Вертикально-сверлильные

Этот вариант классификации сверлильного оборудования встречается очень часто. Последние цифры в маркировке таких станков показывают чаще всего диаметр просверливаемой области. Технологические возможности вертикально-сверлильного оборудования весьма широки. Разница между его моделями выражается не только в габаритах, но и в оснащенности. Нередко именно такие аппараты предпочитают для крупносерийного производства.

Горизонтально-сверлильные

Эти типы бытовых и промышленных сверлильных устройств подходят для обработки самых разных материалов. Они уверенно сверлят длинномерные детали и готовят отверстия значительной глубины. Подобные свойства очень ценны в тяжелом машиностроении. Можно будет работать и с опорами мостов, и с конструкционными узлами плотин. Горизонтальное размещение сверла вполне привлекательно с точки зрения зенкерования, фрезерных манипуляций.

Радиально-сверлильные

Такие аппараты сверлят, зенкеруют и растачивают отверстия. Важнейшей их особенностью является фундаментная плита. На эту плиту ставят стойку с неподвижно закрепленной колонной. Разворот по направляющим гильзам иногда идет до 360 градусов. Возможен сдвиг в вертикальной и горизонтальной плоскостях; ходовые винты упрощают формирование резьбы с заданным шагом.

Многошпиндельные

В эту группу уже заведомо не может входить ручной инструмент. Разновидности рассчитаны полностью на применение в солидном промышленном производстве с максимальной производительностью. Дополнительные шпиндели просто позволяют обрабатывать 2 и более заготовок одновременно – и обычно в нескольких разных точках. Заводы и фабрики часто покупают двухшпиндельные станки для металлообработки. Нередко такая техника формирует симметричные отверстия и обрабатывает их.

Назначение рельсосверлильных станков понятно уже по их названию. Среди них выделяют модели, рассчитанные на полевое или сугубо стационарное применение. Второй тип обычно производительнее, массивнее, но при этом плохо переносит воздействие погодных условий. Координатно-сверлильный станок может сверлить и рассверливать сплошной материал. С его помощью также зенкеруют заготовки, развертывают и растачивают отверстия. С учетом большой массы и габаритов индустриальной сверлящей техники обычно она предусматривает напольный монтаж.

В домашних мастерских нередко встречаются сверлильные станки по дереву. Впрочем, они же являются обычным атрибутом и внушительного деревообрабатывающего производства. Манипуляции на таком оборудовании — те же самые, что и на аппаратах для обработки металла. Точно так же есть деление по горизонтальному или вертикальному виду воздействия. Пазовальный вариант – наряду с подготовкой отверстий – способен также выбирать пазы, отсюда и его название; это свойство очень ценно при последующем соединении деталей по типу шип-паз.

На сверлильно-расточном станке могут быть получены сквозные и глухие отверстия. Они также зенкеруют и развертывают заготовки. С помощью такой техники удобно вырезать диск из листового материала. Главным параметром выступает тут наибольший условный диаметр сверления. Сверлильные станки под дрель — это уже не промышленный аппарат, а скорее, оснащение для домашней мастерской, и его часто делают своими руками.

Зато там такое приспособление оказывается очень ценным помощником при:

- полировке автомобильных и мотоциклетных корпусов;

- полировке стекол;

- заточке ножей и сверл;

- шлифовке бетона.

Станки для глубокого сверления — совершенно особая категория. Нередко они оснащаются эжекторными сверлами. Глубоким считается проникновение на 5 сечений отверстия и далее. Сам диаметр канала при этом бывает относительно невелик. Стружка в процессе работы отводится безостановочно, а сами установки монтируются и меняются весьма быстро.

Лучшие модели

Стол для работы сравнительно невелик. Технические параметры:

- мощность – 0,35 кВт;

- масса нетто – 13 кг;

- 5 функциональных скоростей;

- подача смазочно-охладительной жидкости не предусмотрена;

- конус шпинделя относится к типу МК-2;

- реверс не предусмотрен;

- рабочая площадка – 16х16 см;

- асинхронный электропривод.

Альтернативой является модель Patriot SD 370. Благодаря продуманной конструкции рукояти спуск и поднятие шпинделя не составляют труда. Корпус отлично уберегает рабочие узлы от механических деформаций и проникновения воды. Весит такой станок 12,5 кг. Его основание сконструировано как следует и не подвержено вибрациям.

Перегрузка почти не страшна. Модель рассчитана на работу как с металлом, так и с деревом. Единственной проблемой является сложная замена оснастки. Патрон выполнен по ключевому типу. Предусмотрено 5 рабочих скоростей, а масса устройства составит 13,6 кг.

Elitech СТС 3 по своим характеристикам как минимум не уступает только что описанным моделям. Он уверенно работает и с деревом, и с металлом, и с пластиком. Можно варьировать обороты шпинделя от 290 до 2580 за 60 секунд. Предусмотрен электромагнитный выключатель. Специальная система подсветки позволяет работать даже в местах с недостаточным исходным освещением.

Стол наклоняется до 45 градусов вправо и влево. Благодаря экрану разлет стружки и искр исключается. Конструкторы предусмотрели систему лазерного указания. Для работы станка нужно напряжение 220 В. В целом получается надежное и безопасное изделие, единственным минусом которого оказывается слабоватый кожух.

За современный профессиональный аппарат придется платить больше. В этом случае отличным выбором может стать Euroboor ECO. 60S. Для упрощенного управления предусмотрена специальная координационная панель. Мощность двигателя заметно выше, чем в предшествующем случае — 1,6 кВт. Перемещать станок предстоит в фирменном кейсе; также к нему прилагаются ключи шестигранной формы, цепь для страховки и т. п.

Fortezzo SCY-42HD работает от бытовой электросети совершенно спокойно. На таком станке можно сверлить широкий спектр материалов. Важными его особенностями будут:

- потребление тока – 1,7 кВт;

- единственная доступная скорость;

- наибольший диаметр сверления – 5 см;

- 19-миллиметровый патрон формата Weldon;

- скорости работы – от 100 до 730 оборотов.

Завершить обзор вполне разумно на Bosch PBD 40. Продвинутый производитель предусмотрел управление с помощью специального дисплея. Качество и точность сборки не вызывают нареканий даже у самых придирчивых потребителей. Очень полезен на практике оказывается встроенный лазер. Основные свойства:

- потребление тока — 0,71 кВт;

- 2 рабочие скорости;

- работа с заготовками из стали толщиной до 1,3 см;

- работа с деревянными заготовками толщиной до 4 см;

- быстрозажимной патрон.

Запчасти и комплектующие

Помимо пинолей для рельсосверлильных станков, сверлящее оборудование и приспособления могут потребовать целого ряда других деталей при ремонте и обслуживании. Дополнительно часто нужны:

Советы по выбору

Горизонтальными сверлильными станками пользуются для проходки глубоких отверстий. Именно они востребованы на огнестрельном производстве. Вертикальные модели применяют для обработки малых партий деталей. Радиальные устройства предпочтительны для манипуляций с большими тяжелыми заготовками. Аппараты на магнитной подошве обычно автоматизированы и имеют электронное управление.

Надо обращать внимание и на другие моменты. Так, мощность мотора прямо определяет производительность станка. Чем больше шпинделей, тем выше суммарная продуктивность. Дополнительными нюансами являются:

- число скоростных режимов;

- разброс диаметра и глубины сверления;

- напольный или настольный тип монтажа (определяющий допустимый размер и массу конструкции);

- потребление тока;

- сетевое напряжение;

- основные и вспомогательные функции;

- стоимость станка (чем он совершеннее и мощнее, тем дороже).

Правила работы

Просто выбрать подходящий сверлильный станок совершенно недостаточно. Надо еще уметь его правильно использовать.

Нельзя начинать сверлить, не проверив прочности фиксации сверла. Все крупные заготовки основательно фиксируют на станочном столе. Более мелкие детали крепят в тисках различной величины. Полезно перед началом сверления прибегать к керновому углублению. Скорость прохождения определяется:

- особенностями материала;

- частотой кручения шпинделя;

- спецификой создаваемого отверстия.

Очень важна правильно определенная величина автоматической подачи. Отклоняться от нее крайне нежелательно. Если используется кондуктор, то заготовку надо прочно крепить на кондукторе либо сам кондуктор на заготовку.

Стальные детали сверлят только при использовании смазочно-охладительной жидкости. Для работы с чугуном нельзя применять охладительный состав.

При работе волосы надо предварительно убирать под головной убор. Рукава надо застегнуть на обшлага или закатать. Чрезмерный нажим на сверло недопустим. К зоне сверления нельзя приближать какие-либо части тела. Стружку никогда не следует сдувать, ее можно только сметать.

Готовясь к работе на станке, надо проверить исправность и качество заземления оборудования. Любые передачи требуется ограждать надежным кожухом. Недопустимо придерживать детали руками. Когда надо заменить оснастку или инструмент, требуется дождаться полной остановки всех частей и отключить станок.

Переброска ремней между ступенями шкива при работающем моторе недопустима.

Хрупкие материалы полагается сверлить только в защитных очках. После окончания работы станок и место вокруг него очищают. Заготовки и инструмент для их обработки хранят строго на определенных местах. Смазку используют только в соответствии с инструкцией. Изношенный инструмент эксплуатировать нельзя.

Очень аккуратно следует завершать сверление, так как это самый ответственный момент. Когда сверло выводят, уменьшают подачу. Большие деревянные детали можно сверлить лишь на обрезках досок или кусках многослойной фанеры.

Если во время работы отключается электричество, станок надо обесточить. На рабочем месте должно быть просторно, также требуется поддерживать полноценное освещение.

Читайте также: