Сообщение о цинке по технологии

Обновлено: 23.07.2024

Цинк получают из сульфидных руд, медно-свинцово-цинковых, медно-цинковых и свинцово-цинковых. Сульфидные обычно содержат цинк в виде сфалерита или вуртцита. В полиметаллических рудах он содержится вместе с минералами и элементами. Сульфидные полиметаллические руды содержат 1-3 % цинка. Из-за сложного состава этих руд их приходится сначала подвергать селективному обогащению для получения нескольких концентратов.

Наиболее распространенным является гидрометаллургический метод производства цинка, что объясняется наличием у этой технологии ряда преимуществ по сравнению с дистилляцией. К таким преимуществам относят:

- большее количество извлеченного цинка и сопутствующих веществ

- комплексный характер переработки сырья

- высокое качество полученного цинка

- высокий уровень механизации процесса

Этот способ подразумевает выщелачивание цинка раствором серной кислоты из обожженного концентрата.

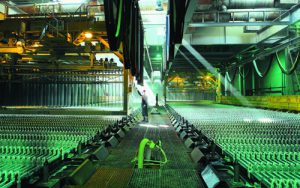

Цинк в промышленности

Технология производства цинка

В природе металл встречается в виде сульфида с примесями меди, железа и кадмия. В чистом виде цинк не добывают. Он присутствует в составе сульфидных руд и минеральных пород: сфалерите, вюртците, цинките. Также содержится в литейных сплавах с алюминием, медью (латунью), никелем.

Цинк выплавляют на заводе. Для производства металлического цинка используют пирометаллургический и гидрометаллургический процессы. Сульфидные руды перерабатывают, в результате чего они распадаются на отдельные элементы: цинк и другие составные части. Полученный цинковый концентрат подвергают обжигу.

Характеристики цинка: физические и химические свойства

Цвет цинка — сине-белый.

Температура плавления — 419°С.

Температура кипения (переходит в состояние пара) — 913 °С.

В спокойном состоянии — хрупкий металл (плотность цинка 7130 кг/м3).

Пластичность появляется при 100°С.

Атомная масса цинка — 65.382 а.е.м.

Цинк образует кислородные соединения, оксидируется и образует пленку.

Цинк не вступает в реакцию с щелочами и кислотами.

Такие свойства делают цинк уникальным металлом. При разных температурах он меняет свое состояние.

Области применения цинка

Основными производственными сферами использования цинка являются:

- Получение сплавов с добавлением цинка;

- Производство оцинкованной стали;

- Цинк является основным легирующим элементом для латуни;

- Производство химикатов.

Также металл находит широкое применение в прочих производствах:

- Данный металл используется для извлечения золота и серебра.

- При помощи цинка производят энергоемкие воздушные и автомобильные аккумуляторы.

- Цинк является важным элементов при создании аккумуляторов и батареек.

- Селенид цинка участвует в производстве оптических стекол.

- Используется в качестве антикоррозийного материала.

- Сульфиды и окиси цинка применяются для создания гибких экранов, деталей автомобилей и оружия.

- Металл применяется для производства цинковых матриц в сфере полиграфической печати.

- Сульфид цинка обнаруживает лучи радиации.

- В состав многих красящих смесей для ремонта входит цинк, в особенности в белила и белую краску.

- При производстве бытовых оцинкованных изделий: ведра, тазы, посуда.

Способы получения цинка

Цинк извлекают двумя методами: пирометаллургическим (дистилляционным) и гидрометаллургическим (электролитным).

Дистилляционный способ

Эта технология основана на обжиге цинкового концентрата в горизонтальных шамотных ретортах, где сульфиды преобразуются в окислы. Обожженный цинковый концентрат, смешанный с мелким антрацитом или коксовой мелочью, загружают в горизонтально установленные в печи реторты. Температура нагрева печи составляет 1400 °С.

Устье реторты смыкается с конденсатором из огнеупорной глины, в котором накапливается жидкий цинк. Часть цинковых паров, которые не успевают сконденсироваться, поступает в железную аллонжу, надетую на устье конденсатора.

Когда процесс дистилляции заканчивается, конденсатор убирают, и выгружают из реторты спекшиеся отходы дистилляции – раймовку.

Эта технология получения цинка достаточно проста, но и производительность ее не высока. К тому же, в полученном цинке присутствует свинец и кадмий.

Также цинк получают в вертикальных ретортах из карборунда, более крупных, и с механизированным обслуживанием.

Вертикальная реторта имеет вид шахты с прямоугольным сечением. Ее собирают из карборундовых плит или выкладывают из карборундового кирпича.

По бокам реторты имеются камеры, к которых сжигается обогревающий ее генераторный газ. В верхнюю часть реторты загружается брикетированная шихта, из нижней непрерывно выгружается раймовка, тоже в форме брикетов, сохраняющейся в процессе обработки шихты.

Тщательно перемешанная шихта проходит через брикетный пресс. Затем ее нагревают до 750–900 °С. Это сопровождается коксованием каменного угля и смолы, вследствие чего брикеты становятся более прочными и пористыми.

Суть химического процесса дистилляции в вертикальных ретортах сходна с технологией, реализуемой в горизонтальных ретортах.

В среднем реторта может эксплуатироваться в течение 3–5 лет. В ней можно получать за сутки 4–7 т цинка, или до 90 кг на 1 кв. м. теплопередающей стенки.

Гидрометаллургический способ получения цинка

Электролитный способ получения цинка тоже подразумевает предварительный обжиг цинковых концентратов с последующим выщелачиванием разбавленной серной кислотой.

После очищения полученного раствора сернокислого цинка от примесей проводится его электролиз. В результате чистый цинк оседает на катодах, на анодах выделяется кислород. А раствор насыщается серной кислотой, которой можно снова выщелачивать обожженный концентрат.

Важно, чтобы количество серной кислоты совпадало с ее расходом на выщелачивание огарка. Для выполнения этого правила регулируют условия обжига, чтобы в огарке оставалась часть серы в виде сульфата цинка, для которого не требуется кислота при выщелачивании и образующем ее электролизе.

Основы производства цинка

Цинк – светло-серый металл с синеватым оттенком. На воздухе он покрывается пленкой основного карбоната ZnCO3∙3Zn(OH)2 серого цвета, которая является весьма плотной и хорошо защищает цинк от дальнейшей коррозии. Плотность цинка при 20 °С 7,14 г/см3, температура плавления 419,4 °С, температура кипения 906 °С. Цинк – электроотрицательный металл (j°Zn/Zn2+ = –0,762 В) и растворяется в кислотах с выделением водорода. Растворяется он и в щелочных растворах с образованием цинкатов. Температура плавления сульфида цинка (ZnS) 1650 °С, а оксида цинка (ZnO) 1970 °С. Со многими металлами цинк образует сплавы. Мировое производство цинка в 2004 г. составило около 10 млн т.

Цинк широко используется для защиты железа от коррозии (30-60 % в разных странах от общего потребления). Наиболее распространенными сплавами, содержащими цинк, являются латуни и сплавы для литья под давлением. Оксид и сульфид цинка используются в качестве пигментов.

Главными природными минералами цинка являются сфалерит ZnS и марматит (Zn, Fe)S. Менее распространены оксидные минералы: цинкит ZnO, смитсонит ZnCO3, виллемит Zn2SiO4, каламин Zn2SiO4∙H2O и др. Соответственно имеются два типа цинксодержащих руд: сульфидные и оксидные. В рудах почти всегда цинк ассоциирован со свинцом, часто и с медью. В сульфидных рудах главный свинцовый минерал – галенит (PbS), медный – халькопирит (CuFeS2). Сульфидные руды перед металлургической переработкой успешно подвергают обогащению флотацией. Средний химический состав цинковых концентратов, являющихся основным природным сырьем для производства цинка, %: Zn 45-60, Pb 0,1-3,0, Cu 0,2-3,0, Cd 0,1-0,5, Fe 5-13, S 29-35, SiO2 0,4-4. Оксидные руды поступают непосредственно в металлургическую переработку.

Переработка сульфидных цинковых концентратов.

Сульфидные цинковые концентраты можно перерабатывать как пирометаллургическим, так и гидрометаллургическим методом (см. рис.2). В настоящее время более 80 % от общего производства цинка приходится на гидрометаллургическую технологию.

Окислительный отжиг

– первая операция в обоих методах переработки цинковых концентратов – имеет целью перевод сульфида цинка и сульфидов других металлов в форму оксидов. При окислении сульфидов металлов выделяется большое количество тепла, что обеспечивает возможность проведения процесса обжига без других источников энергии.

Твердый продукт обжига (огарок), направляемый на выщелачивание, должен содержать не более 0,5 % сульфидной серы, до 2-4 % сульфатной серы, иметь размер частиц огарка в основном не более 0,15-0,2 мм, содержать как можно меньше ферритов и силикатов цинка. В современном промышленном производстве цинка для получения огарка такого качества практически повсеместно обжиг цинковых концентратов проводят в печах кипящего слоя при температурах 900-1000 °С (чаще всего при 930-980 °С). На заводах используют печи кипящего слоя с площадью пода от 21-35 до 72-123 м2, в которых можно обжигать 100-800 т концентрата в сутки, т.е. от 5 до 10-20 т/(м2×сут).

Выщелачивание огарка

является вторым переделом (см. рис.2). Цель этого процесса – как можно больше цинка перевести из огарка в раствор и отделить его от других компонентов, присутствующих в огарке. Для достижения этих целей на практике процесс выщелачивания огарка проводят в одну, две и более стадий, среди которых во всех случаях есть стадия нейтрального выщелачивания.

Главной задачей нейтрального выщелачивания является гидролитическая очистка раствора от железа и ряда других примесей, перевести в раствор цинк удается лишь частично. Основой для гидролитической очистки раствора от примесей является различие равновесных значений рН гидратообразования цинка и примесей (рис.17).

При безобжиговой технологии выщелачивания непосредственно цинкового концентрата в автоклаве переходит в раствор по реакции

ZnS + H2SO4 + O2 = ZnSO4 + H2O + S0.

Поскольку в раствор вместе с цинком все же переходит ряд примесей, то помимо гидролитической очистки от примесей для их удаления из раствора используют метод цементации и химический метод. Цементацией очищают растворы от меди, кадмия, кобальта, никеля, используя в качестве цементатора цинковый порошок. Химический метод используют для очистки растворов от кобальта и хлор-иона. Состав раствора сульфата цинка, очищенного от примесей, следующий, мг/л: Zn (1,2-1,8)∙105, Mn (2-10)∙103, As 0,05-0,2, Sb 0,01-0,15, Cd 0,1-2,0, Fe 0,2-50, Cu 0,05-0,1, Co 0,1-4,0, Ni 0,01-0,5, Cl– 20-300, F– 20-50. Затем раствор поступает на электролиз.

Электролиз ведут

в ваннах прямоугольной формы, корпус которых на современных заводах сделан из железобетона и покрыт изнутри кислотостойким материалом. Катодами служат листы из алюминия (можно использовать и титан), а анодами являются пластины из свинца, содержащие до 1 % серебра. В ванну с одного из торцов подают нейтральный раствор сульфата цинка или его смесь с отработанным электролитом, а с противоположного торца ванны сливается отработанный электролит. Суммарный результат электролиза можно представить реакцией

ZnSO4 + H2O = Zn + H2SO4 + O2. (53)

На аноде выделяется цинк, а на катоде – кислород.

При гидрометаллургическом методе полупродуктами являются цинковые кеки (остаток после выщелачивания огарка), содержащие 16-23 % цинка, и медно-кадмиевые кеки. Первые перерабатывают методами пирометаллургическим (чаще всего вельц-процессом) или гидрометаллургическим, вторые только гидрометаллургическим.

Получение цинка пирометаллургическим путем.

При получении цинка пирометаллургическим (дистилляционным) методом цинксодержащий агломерат нагревают в смеси с углеродистым восстановителем (обычно коксом) до температуры 1200-1400 °С, при которых оксид цинка восстанавливается до свободного металла. Цинк в виде пара (температура кипения цинка 906 °С) вместе с другими газами удаляется из печи. При охлаждении газов цинк переходит в жидкое состояние, в результате чего получается черновой цинк. Процесс восстановления оксида цинка углеродом протекает, как правило, в две стадии по реакциям

ZnO + CO Û Zn + CO2 – 67,7 кДж; (54)

СО2 + С Û 2СО – 172,4 кДж. (55)

Суммарная реакция этого процесса

ZnO + C = Zn + CO – 240,1 кДж (56)

может частично протекать и непосредственно. Как уже указывалось, в соответствии с рис.3 термодинамически минимальная температура восстановления ZnO твердым углеродом около 950 °С. На практике восстановление оксидных цинксодержащих материалов с использованием твердого углеродистого восстановителя проводят при 1100-1400 °С.

В современной практике получение цинка пирометаллургическим методом осуществляют плавкой цинкового агломерата в смеси с коксом и известняком в рудно-термических электропечах или плавкой свинцово-цинкового агломерата в смеси с коксом в шахтных печах (Империал Смелтинг Процесс).

Черновой цинк может содержать до 1,2-4 % примесей (1,1-3,5 % Pb, 0,03-0,4 % Cd, 0,02-0,3 % Fe и др.). Частичную очистку цинка от свинца и железа осуществляют ликвацией. Процесс заключается в выдерживании цинка в небольших отражательных печах (емкость по цинку 30-150 т) при 430-440 °С в течение 24-48 ч. Для получения цинка чистотой 99,99 % и более применяют процесс ректификации, основанный на различии температур кипения цинка (906 °С) и примесей (кадмий 767 °С, свинец 1750 °С, медь 2310 °С и железо 2450 °С). Процесс проводят в ректификационных колоннах.

Рис.17. Зависимость рН осаждения (растворения) гидроксидов

и основных солей некоторых металлов в сульфатных растворах

при 25 °С (штриховой линией обозначено предельное значение рН растворов сульфата цинка с концентрацией цинка, 100 г/дм3)

содержание .. 11 12 ..

Опасен ли оксид цинка для человека

В соответствии с ГОСТ 12.1.007-76, окись цинка имеет 2 класс опасности. Предельно допустимая концентрация в воздухе рабочей зоны производственных помещений для нее составляет 0,5 мгм3.

Помещения, где проводятся работы с цинком, должны быть снабжены общей приточно-вытяжной вентиляцией. Места с наибольшим количеством пыли оборудуются местными вытяжками. Для проведения лабораторного анализа следует применять вытяжной шкаф. Технологические процессы с применением окиси цинка должны проводиться в герметичных условиях.

История появления цинка

В древние времена цинк не был известен. Были известны такие металлы как железо, латунь. Выделить цинк из латуни в течении многих веков не удавалось. В середине 18 века в Англии ряд ученых смогли получить металл дистилляционным образом. Через несколько лет был создан новый способ получения цинка. Он заключался в горячем плавлении с дальнейшим охлаждением в холодильных камерах. Данный способ стал основой для дальнейшего получения цинка. Ученые детально раскрыли тонкости его получения и считаются первыми открывателями данного метала.

В 19 веке ряд других ученых смогли получить цинк новым способом. Данный метод заключался в температурной обработке. В нашей стране цинк был получен в 20 веке. Через несколько лет американцы запатентовали новый способ получения металла. Это был электролитический метод.

Цинк очень прочно вошел в нашу жизнь. Порой о его существовании рядом с нами мы не подозреваем. Самовар, водосточная труба, строительные материалы для кровли, детали машин, крепежные метизы: все это изготовлено с применением цинка. В цинке есть одно очень важное качество: он дает изделию антикоррозионные свойства. Именно поэтому указанный химический элемент широко используется в машиностроении, в промышленности (особенно химической) и в строительстве.

Поэтому сегодня мы рассмотрим химический состав цинка, его структуру, а также производство цинка в России и мире.

Структура и состав цинка

В полиметаллических рудах описываемый химический элемент содержится в виде сульфида. Кроме этого, природный цинк имеет следующие примеси: Pb, Cd, Fe, Cu, Ag, Аu, Bi. В зависимости от количественного содержание самого цинкового элемента и примесей, цинк имеет несколько марок. По той же системе Менделеева атомная масса цинка составляет 65,409.

О том, какое оборудование требуется для изготовления цинка, какой вред от него на производстве, мы расскажем ниже.

О составе цинка и его структуре расскажет видео ниже:

Производство металла

Необходимое оборудование

В чистом виде цинка не существует. Его извлекают их других природных пород. К ним относятся полиметаллические сульфидные руды и некоторые минералы: сфалерит, смитсонит, цинкит, смитсонит, гемиморфит, клейофан, каламин, вюрцит, виллемит и другие. Чаще всего из минералов встречается сфалерит.

Если цинк находится в составе смешанных руд, то его спутниками чаще всего являются таллий, кадмий, германий, галлий, индий.

Цинк перерабатывают на промышленных предприятиях. У каждого завода есть свои технологические особенности производства. Поэтому технологическая линия и оборудование могут различаться. На цинковых заводах можно наблюдать следующее оборудование:

- Вертикальные механизированные роторы.

- Шахтные и дуговые электропечи.

- Электролитные роторы.

- Транспортеры.

- Печи для обжига.

- Ванны для электролиза или целые электролизные комплексы.

Расчет сырья

Чистый цинк получают путем переработки сульфидных, цинковых и полиметаллических руд. Количество перерабатываемого цинкосодержащего сырья зависит от способности и мощности завода. Для всех он индивидуален. Поэтому точный расчет необходимого сырья нужно производить в рамках конкретного производства.

Далее рассмотрим технологии, процессы и методы производства цинка, а также изделий из него.

Способы получения

Для выделения цинка, руду обогащают флотационным или гравитационным способом. Итогом такого обогащения является получение цинкового концентрата. Помимо этого получаются побочные продукты медные, пиритные и свинцовые концентраты.

Выделенный цинковый концентрат подвергают обжигу в печи. В результате образуется оксид цинка. Здесь процесс производства делится на два этапа. Образованный сернистый газ идет на переработку сернистой кислоты, а цинк поступает на следующий этап переработки.

Чистый цинк можно подучить следующим способами:

- Первый способ: пирометаллургический (дистилляционный). Суть этого способа производства состоит в следующем: полученный концентрат обжигают, подвергают спекании и восстанавливают с помощью угля или кокса. Образованные пары металла конденсируют и наливают в изложницы.

- Второй способ: электролитический (гидрометаллургический). Суть второго способа заключается в том, что после обжига концентрат подвергают обработке серной кислотой. Полученный раствор очищают от посторонних примесей и подвергают процессу электролиза.

Про пирометаллургический способ получения цинка вы узнаете из видеоролика ниже:

Стадии

Цинк проходит через следующие стадии производства:

- Подготовка сырья к переработке.

- Обжин подготовленного сырья.

- Подготовка в этапу выщелачивание.

- Проведение выщелачивания.

- Чистка раствора от примесей.

- Электролитное осаждение.

- Плавление катодного цинка.

Рассмотрим для примера более подробно последовательность производства цинка на российском предприятии — Челябинском цинковом заводе.

- Получение сырья. На предприятие поставляют сырье (цинковый концентрат) в железнодорожных вагонах. Сырье от различных поставщиков перемешивается (для усреднения общих значений примесей) и отправляется по конвейеру на обжиг.

- Обжиг концентрата. Для термообработки на заводе используются пять печей. При очень высокой температуре концентрат окисляется (880-950ºС). В результате получается два продукта: сернистый газ и цинковый огарок. Сернистый газ подвергают очистки и отправляют для переработки сернистой кислоты. В печи протекают экзотермические реакции, с помощью которых выделенное тепло сохраняется и остается для проведения плавления.

- Получение серы. Полученная в процессе обжига серная кислота утилизируется.

- Выщелачивание. Цинк извлекают в специальный раствор. Однако в жидкость попадает не только цинк, но и различные примеси. Когда необходимая концентрация раствора получена, смесь направляют на очистку. Однако весь цинк выделить не получается. Некоторая часть все же остается в растворе. Поэтому раствор подвергают дополнительной фильтрации. После этого цинк отправляют в вельц-цех. Это печи, форма которых похожа на цилиндр. Они осуществляют вращательные движения. Эту стадию проходят два продукта обжига: огарок и сернистый газ.

- Электролиз цинка. Процедура проходит в электролизном комплексе. Очистка растворов проводится с помощью цинковой пыли. После очистки образуются продукты, которые получили название кеки. Кек в последующем идет на производства кадмия.

- Вальцевание кека. Для того, чтобы выход цинка из кека был максимальным, названное вещество смешивают с коксовой мелочью и нагревают до высокой температуры (1200 С). Весь процесс проходит во вращательной трубчатой печи. Конечными продуктами на этой стадии являются вельц-окись и медистый клинкер. Окись в процессе возгоняется, подвергается охлаждению и улавливанию специальными фильтрами. В последующем вельц-окись идет на выщелачивание, а клинкер отправляют в качестве сырья на медные предприятия.

- Гидрометаллургический процесс. Здесь проходит переработка в растворе серной кислоты. Процесс необходим для получения нескольких ценных элементов: раствора сульфата цинка, цинка технического и свинцового кека, в который входят индиевые сплавы, свинец и индий. Воды от переработки обрабатывают кальцинированной содой, фильтруют с помощью фильтпресса и заново отправляют в технологический процесс.

- Литейный цех. Полученный катодный металлический цинк подвергается плавлению в индукционных печах.

- Разливочный цех. Затем цинк отливается в блоки по 0,5-1,0 т. и слитки по 25 кг. Процесс осуществляется с помощью центробежной литейной машины. Также на заводе имеется установка для производства цинковой пыли, которая стоит во много раз выше самого цинка.

Далее будут рассмотрены производители цинка в России и мире.

Известные производители

К самым крупными странам по производству цинка относят Австралию, Канаду и Китай. Так же эти страны называют самыми крупными экспортерами. Импортом цинка занимается Германия, Тайвань и США.

США также заняло свою заслуженную нишу в производстве цинка. Все дело в том, что на северо-западе Аляски, на расстоянии 100 км от берега чукотского моря расположился самое богатое месторождение цинка — рудник Ред-Дог. Цинковый карьер находится в очень труднодоступном месте. Однако добычу цинковой руды США осуществляет круглогодично. Там же вблизи рудника расположился поселок, где проживает основная масса работников.

Существует еще три крупных завода по производству цинка:

О том, как происходит изготовление цинка на примере ЧЭЦЗ, расскажет данное видео:

Цинк — хрупкий переходный металл голубовато-белого цвета (тускнеет на воздухе, покрываясь тонким слоем оксида цинка). Эссенциальный (незаменимый) микроэлемент тканей человека. По количественному соотношению в организме занимает второе, после железа, место. Ему принадлежит ключевая роль в регенерации поврежденных тканей, так как без цинка нарушается синтез нуклеиновых кислот и белка.

Смотрите так же:

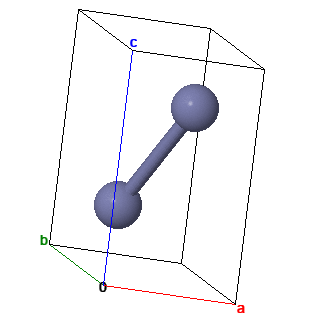

СТРУКТУРА

Кристаллы цинка имеют гексагональную упаковку атомов. Но в отличие от плотнейшей гексагональной упаковки сферических атомов решетки цинка вытянуты в одном направлении. Каждый атом окружен шестью другими атомами, лежащими в одной плоскости или слое. Расстояние между центрами соседних атомов в этом плоском слое а равно 0,26649 нм. Внешняя электронная конфигурация атома 3d 10 4s 2 . Не полиморфен.

СВОЙСТВА

ЗАПАСЫ И ДОБЫЧА

Среднее содержание цинка в земной коре — 8,3·10 -3 %, в основных извержённых породах его несколько больше (1,3·10 -2 %), чем в кислых (6·10 -3 %). Цинк — энергичный водный мигрант, особенно характерна его миграция в термальных водах вместе со свинцом. Из этих вод осаждаются сульфиды цинка, имеющие важное промышленное значение. Цинк также энергично мигрирует в поверхностных и подземных водах, главным осадителем для него является сероводород, меньшую роль играет сорбция глинами и другие процессы.

Цинк добывают из полиметаллических руд, содержащих 1—4% Zn в виде сульфида, а также Cu, Pb, Ag, Au, Cd, Bi. Руды обогащают селективной флотацией, получая цинковые концентраты (50—60% Zn) и одновременно свинцовые, медные, а иногда также пиритные концентраты.

Основной способ получения цинка — электролитический (гидрометаллургический). Обожжённые концентраты обрабатывают серной кислотой; получаемый сульфатный раствор очищают от примесей (осаждением их цинковой пылью) и подвергают электролизу в ваннах, плотно выложенных внутри свинцом или винипластом. Цинк осаждается на алюминиевых катодах, с которых его ежесуточно удаляют (сдирают) и плавят в индукционных печах.

ПРОИСХОЖДЕНИЕ

ПРИМЕНЕНИЕ

Применяется для защиты стали от коррозии (оцинковка поверхностей, не подверженных механическим воздействиям, или металлизация — для мостов, емкостей, металлоконструкций).

Цинк используется в качестве материала для отрицательного электрода в химических источниках тока, то есть в батарейках и аккумуляторах.

Пластины цинка широко используются в полиграфии, в частности, для печати иллюстраций в многотиражных изданиях. Для этого с XIX века применяется цинкография — изготовление клише на цинковой пластине при помощи вытравливания кислотой рисунка в ней. Примеси, за исключением небольшого количества свинца, ухудшают процесс травления. Перед травлением цинковую пластину подвергают отжигу и прокатывают в нагретом состоянии.

Цинк вводится в состав многих твёрдых припоев для снижения их температуры плавления.

Окись цинка широко используется в медицине как антисептическое и противовоспалительное средство. Также окись цинка используется для производства краски — цинковых белил.

Цинк — важный компонент латуни. Сплавы цинка с алюминием и магнием (ЦАМ, ZAMAK) благодаря сравнительно высоким механическим и очень высоким литейным качествам очень широко используются в машиностроении для точного литья. В частности, в оружейном деле из сплава ZAMAK (-3, −5) иногда отливают затворы пистолетов, особенно рассчитанных на использование слабых или травматических патронов. Также из цинковых сплавов отливают всевозможную техническую фурнитуру, вроде автомобильных ручек, корпусы карбюраторов, масштабные модели и всевозможные миниатюры, а также любые другие изделия, требующие точного литья при приемлемой прочности.

Хлорид цинка — важный флюс для пайки металлов и компонент при производстве фибры.

Теллурид, селенид, фосфид, сульфид цинка — широко применяемые полупроводники. Сульфид цинка — составная часть многих люминофоров. Фосфид цинка используется в качестве отравы для грызунов.

Селенид цинка используется для изготовления оптических стёкол с очень низким коэффициентом поглощения в среднем инфракрасном диапазоне, например, в углекислотных лазерах.

Цинк — хрупкий голубовато-белый металл. В природе без примесей не встречается. В 1738 году Уильям Чемпион добыл чистые пары цинка с помощью конденсации. В периодической системе Менделеева находится под номером 30 и обозначается символом Zn.

Свойства цинка

Химические свойства цинка

Цинк — активный металл. При комнатной температуре тускнеет и покрывается слоем оксида цинка.

- Вступает в реакцию со многими неметаллами: фосфором, серой, кислородом.

- При повышении температуры взаимодействует с водой и сероводородом, выделяя водород.

- При сплавлении с щелочами образует цинкаты — соли цинковой кислоты.

- Реагирует с серной кислотой, образуя различные вещества в зависимости от концентрации кислоты.

- При сильном нагревании вступает в реакции со многими газами: газообразным хлором, фтором, йодом.

- Не реагирует с азотом, углеродом и водородом.

Физические свойства цинка

Цинк — твердый металл, но становится пластичным при 100–150 °C. При температуре выше 210 °С может деформироваться. Температура плавления — очень низкая для металлов. Несмотря на это, цинк имеет хорошую электропроводность.

- Плотность — 7,133 г/см³.

- Теплопроводность — 116 Вт/(м·К).

- Температура плавления цинка — 419,6 °C.

- Температура кипения — 906,2 °C.

- Удельная теплота испарения — 114,8 кДж/моль.

- Удельная теплота плавления — 7,28 кДж/моль.

- Удельная магнитная восприимчивость — 0,175·10-6.

- Предел прочности при растяжении — 200–250 Мн/м 2 .

Подробный химический состав цинка различных марок указан в таблице ниже.

| Обозначение марок | Цинк, не менее | Примесь, не более | |||||||

| свинец | кадмий | железо | медь | олово | мышьяк | алюминий | всего | ||

| ЦВ00 | 99,997 | 0,00001 | 0,002 | 0,00001 | 0,00001 | 0,00001 | 0,0005 | 0,00001 | 0,003 |

| ЦВ0 | 99,995 | 0,003 | 0,002 | 0,002 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,005 |

| ЦВ | 99,99 | 0,005* | 0,002 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,01 |

| Ц0А | 99,98 | 0,01 | 0,003 | 0,003 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,02 |

| Ц0 | 99,975 | 0,013 | 0,004 | 0,005 | 0,001 | 0,001 | 0,0005 | 0,005 | 0,025 |

| Ц1 | 99,95 | 0,02 | 0,01 | 0,01 | 0,002 | 0,001 | 0,0005 | 0,005 | 0,05 |

| Ц2 | 98,7 | 1,0 | 0,2 | 0,05 | 0,005 | 0,002 | 0,01 | 0,010** | 1,3 |

| Ц3 | 97,5 | 2,0 | 0,2 | 0,1 | 0,05 | 0,005 | 0,01 | - | 2,5 |

| * В цинке, применяемом для производства сплава марки ЦАМ4-1о, массовая доля свинца должна быть не более 0,004%. ** В цинке, применяемом для проката, массовая доля алюминия должна быть не более 0,005%. | |||||||||

Содержание примесей в цинке зависит от способа производства и качества сырья.

В России основной процент цинка получают гидрометаллургическим способом — металл восстанавливают из солей в растворах. Такой способ позволяет получить наиболее чистый металл. Но часть цинка обрабатывают при высоких температурах. Такой метод называют пирометаллургическим.

Свинец — особая примесь в цинке, так как основная его часть оседает из-за нерастворимых анодов, содержащихся в металле. Катодный цинк, помимо всех указанных примесей, состоит из хлора и фтора.

Как примеси изменяют свойства цинка

Производители ограничивают содержание кадмия, олова и свинца в литейных сплавах цинка, чтобы подавить межкристаллитную коррозию.

Олово — вредная примесь. Металл не растворяется и выделяется из расплава — способствует ломкости цинковых отливок. Кадмий напротив — растворяется в цинке и снижает его пластичность в горячем состоянии. Свинец увеличивает растворимость металла в кислотной среде.

Железо повышает твердость цинка, но снижает его прочность. Вместе с тем оно усложняет процесс заполнения форм при литье.

Медь увеличивает твердость цинка, но уменьшает его пластичность и стойкость при коррозии. Содержание меди также мешает рекристаллизации цинка.

Наиболее вредная примесь — мышьяк. Даже при небольшом ее количестве металл становится хрупким и менее пластичным.

Чтобы избежать растрескивания кромок при горячей прокатке цинка, содержание сурьмы не должна быть выше 0,01%. В горячем состоянии она увеличивает твердость цинка, лишая его хорошей пластичности.

Сплавы цинка

Сплавы на цинковой основе с добавлением меди, магния и алюминия имеют низкую температуру плавления и обладают хорошей текучестью. Они легко поддаются обработке, свариванию и паянию.

Латунь

Различают латуни двухкомпонентные и многокомпонентные.

Двухкомпонентная латунь — сплав цинка с высоким содержанием меди. Существует желтая латунь с медью в количестве 67%, золотистая медь или томпак — 75%, и зеленая — 60%. Такие сплавы могут деформироваться при температуре 300 °C.

Многокомпонентные латуни, помимо 2-х основных металлов, состоят из других добавок: никеля, железа, свинца или марганца. Каждый из элементов влияет на свойства сплава.

ЦАМ — семейство цинковых сплавов. В их состав входят магний, алюминий и медь. Такие сплавы цинка используются в литейном производстве. В них содержится алюминий в количестве 4%.

Основная область применения сплавов ЦАМ — литье цинка под давлением. Сплавы этого семейства обладают низкой температурой плавления и хорошими литейными свойствами. Их высокопрочность позволяет производить прочные и сложные детали.

Вирениум

Сплав состоит из цинка (24,5%), меди (70%), никеля (5,5%).

Производств цинка

Добыча металла

Цинк как самородный металл в природе не встречается. Добывается из полиметаллических руд, содержащих 1–4% металла в виде сульфида, а также меди, свинца, золота, серебра, висмута и кадмия. Руды обогащаются селективной флотацией и получаются цинковые концентраты (50–60% Zn).

Концентраты цинка обжигают в печах. Сульфид цинка переводится в оксид ZnO. При этом выделяется сернистый газ SO2, который используется в производстве серной кислоты.

Получение металла

Существуют два способа получения чистого цинка из оксида ZnO.

Самый древний метод — дистилляционный. Обожженный концентрированный состав подвергают термообработке, чтобы придать ему зернистость и газопроницаемость.

Затем концентрат восстанавливают коксом или углем при температуре 1200–1300 °C. В процессе образуются пары металла, которые конденсируют и разливают в изложницы. Жидкий металл отстаивают от железа и свинца при температуре 500 °C. Так достигается цинк чистотой 98,7%.

Иногда используется сложная и дорогая обработка цинка ректификацией — разделением смесей за счет обмена теплом между паром и жидкостью. Такая чистка позволяет получить металл чистотой 99,995% и извлечь кадмий.

Второй метод производства цинка — электролитический. Обожженный концентрат обрабатывается серной кислотой. Готовый сульфатный раствор очищается от примесей, после чего подвергается электролизу в свинцовых ваннах. Цинк дает осадок на алюминиевых катодах. Полученный металл удаляют с ванн и плавят в индукционных печах. После этого получается электролитный цинк чистотой 99,95%.

Литье металла

Горячий цинк — жидкий и текучий металл. Благодаря таким свойствам он легко заполняется в литейные формы.

Примеси влияют на величину натяжения поверхности цинка. Технологические свойства металла можно улучшить, добавив небольшое количество лития, магния, олова, кальция, свинца или висмута.

Чем выше температура перегрева цинка, тем лучше он заполняет формы. При литье металла в чугунные изложницы его объем уменьшается на 1,6%. Это затрудняет получение крупных и длинных цинковых отливок.

Применение цинка

Для защиты металлов от коррозии

Чистый цинк используется для защиты металлов от коррозии. Основу покрывают тонкой пленкой. Этот процесс называется металлизацией.

В автомобильной отрасли

Сплавы на цинковой основе используют для оформления декора автомобильного салона, в производстве ручек дверей, замков, зеркал и корпусов стеклоочистителей.

В автомобильные покрышки добавляют окись цинка, которая повышает качество резины.

В батарейках, аккумуляторах и других химических источниках тока цинк используется как материал для отрицательного электрода. В производстве электромобилей применяются цинк-воздушные аккумуляторы, которые обладают высокой удельной энергоемкостью.

В производстве ювелирных украшений

Ювелиры добавляют цинк в сплавы на основе золота. В итоге они легко поддаются ковке и становятся пластичными — прочно соединяют мелкие детали изделия между собой.

Металл также осветляет ювелирные изделия, поэтому его часто используют в изготовлении белого золота.

В медицине

Окись цинка применяется в медицине как антисептическое средство. Окись добавляют в мази и другие составы для заживления ран.

Благодаря своим свойствам, цинк широко применяется в различных областях промышленности. Металл пользуется спросом из-за относительно низкой цены и хороших физических свойств.

Читайте также: