Зависимость предельной прочности нити от ее толщины физика реферат

Обновлено: 08.07.2024

Механические свойства волокон

Механические свойства волокон проявляются в результате действия на них внешних механических сил растяжения, изгиба, трения и других.

Под действием растяжения волокна проявляют такие свойства, как прочность и удлинение.

Прочность или разрывная нагрузка Рг (сН) - это наибольшее усилие растяжения, которое испытывает волокно в момент его разрыва. Т.е. прочность волокон определяет их способность сопротивляться растягивающим усилиям.

Относительная разрывная нагрузка Ро (сН/текс) - характеризует зависимость прочности волокон от их толщины (линейной плотности) и определяется по формуле:

В таблице 2 дана характеристика прочности волокон в мокром и сухом состоянии, которая выражена разрывной нагрузкой.

Прочность химических волокон зависит от степени их вытягивания и стабилизации в процессе производства. При большем вытягивании волокон при их формировании прочность волокон возрастает. Стабилизация волокон высокими температурами приводит к ориентации макромолекул, и, как следствие, - к увеличение прочности волокна.

Таблица 2. Прочность волокон

Разрывная нагрузка в сухом состоянии даН/мм 2

Относительная разрывная нагрузка в сухом состоянии, сН/текс

Разрывная нагрузка в мокром состоянии, % разрывного нагрузка в сухом состоянии

Лен (техническое волокно)

Лен (элементарное волокно)

Вискозная комплексная нить

Вискозное штапельное волокно

Полінозне штапельное волокно

Ацетатная комплексная нить

Ацетатне штапельное волокно

Триацетатна комплексная нить

Триацетатне штапельное волокно

Капрон (штапельное волокно)

Лавсан (комплексная нить)

Лавсан (штапельное волокно)

Спандекс (комплексная нить)

Нитрон (штапельное волокно)

Хлорин (комплексная нить)

Хлорин (штапельное волокно)

Поливинилхлорид (комплексная нить)

Поливинилхлорид (штапельное волокно)

Вінол (комплексная нить)

Вінол (штапельное волокно)

Прочность натуральных волокон зависит от линейной плотности волокна. Чем более тонким и плотным является волокно, тем более высокую прочность оно проявляет.

Прочные волокна: капрон, анид, лен, лавсан, вінол. Непрочные волокна: шерсть, ацетатные, вискоза, хлопок.

Прочность волокон влияет на прочность пряжи и материалов, которые из них изготавливают.

Прочность волокон может меняться при их увлажнении.

Удлинение текстильных волокон - это их способность увеличивать свою длину вследствие растяжения.

Удлинение характеризуется двумя показателями:

а) абсолютное разрывное удлинение 1г (мм) - показывает прирост длины волокна в момент его разрыва и определяется по формуле:

где: Lo- это начальная длина волокна, мм;

L1 - длина волокна в момент разрыва, мм.

б) относительное удлинение Lo (%) - показывает, какую часть от первоначальной длины волокна составляет его абсолютное удлинение до момента разрыва и определяется по формуле:

В случае применения меньшего растягивающего усилия, чем разрывная, с последующей разгрузкой волокна, определяют полную деформацию удлинение и три ее составные части (компоненты).

Полная деформация удлинения L (%) - это деформация максимального удлинения волокна вследствие растяжения без его разрушению.

Составляющие полного удлинения: упругая, эластическая и пластическая деформации.

1. Упругая деформация - это та часть прироста длины волокна, которая исчезает практически мгновенно после его разгрузки.

Чем выше часть упругой деформации в волокне, тем выше качество изделий из этого волокна, тем лучше они будут сохранять форму, меньше будут сминаться.

2. Эластичная деформация - это та часть прироста длины волокна, которая исчезает после его разгрузки постепенно, на протяжении некоторого времени.

3. Пластическая деформация - это та часть прироста длины волокна, которая не исчезает после его разгрузки.

При увеличении удлинения волокна часть упругой деформации уменьшается, а эластической и пластической - растет. Поэтому, если волокно имеет большое удлинение, изделия из него плохо сохраняют форму, сильно зминаються.

В таблице 3 приведены виды удлинение волокон при деформации растяжения и после освобождения от нее. Из данных таблицы видно, что лучшие упругие качества проявляют волокна капрона, лавсана, нитрона и шерсти.

Механические свойства различных наполнителей изучают при проведении разнообразных исследований, осуществляемых экспериментальными методами. Результаты исследований обобщают с использованием теорий разрушения и деформирования, т.е. теорий упругости, высокоэластичности, пластичности. Механические свойства волокон и нитей зависят от их строения, от природы исходного вещества, однако проявляются они в зависимости от действия на них сил (величины напряжений), приложение которых вызывают перемещение в волокнах и нитях составляющих их веществ. Природа волокнистых наполнителей сказывается в том, что при определении деформации необходимо учитывать большое влияние на ее величину времени действия сил, кратности числа нагрузок, различных внешних факторов - температуры, количества поглощенных веществ (например, водяных паров) и т. д. Влияние структуры волокон и нитей сказывается в основном в их анизотропности.

Схемы физико-механических испытаний могут быть различными, например нагрузка может сопровождаться последующей разгрузкой, а порой и отдыхом. Подобное воздействие может быть повторено много раз. Отсюда при определении механических свойств возникает понятие испытательного цикла, при котором осуществляется последовательность воздействий: нагрузка - разгрузка - отдых.

Механические свойства волокон и нитей определяют их отношение к действию различно приложенных к ним сил. Под действием сил волокна и нити деформируются, а порою и разрушаются. Внешние силы могут быть: а) приложены по разным направлениям и, следовательно, вызывать деформации различных типов - растяжение, сжатие, изгиб, кручение и др.; б) различны по величине, и поэтому вызывать неодинаковые деформации, в том числе и разрушающие; в) кратковременными или действовать в течение продолжительного времени; г) с разным числом чередующих нагрузок и “отдыхов” после них. В целом при определении механических свойств волокон и нитей в текстильном материаловедении используют более 50 различных характеристик. Наиболее часто встречающимся видом воздействия является растяжение. Для каждого вида деформации в зависимости от способа осуществления испытательного цикла, включающего приложение к материалу силы (нагружение), разгрузку и последующий отдых, получают три группы характеристик механических свойств: полуцикловые, одноцикловые и многоцикловые. Полуцикловые характеристики определяют отношение тела к одноразовому нагружению и позволяют судить о его прочностных, предельных механических возможностях.

Полуцикловые разрывные характеристики для волокон и нитей в основном определяют при растяжении; при других видах деформации (кручение, изгиб, сжатие) явление их разрушения в практике либо не встречается, либо весьма редкое. Полуцикловые характеристики определяют отношение материалов к однократному, обычно кратковременному и лишь иногда к длительному нагружению. Если оно сопровождается разрушением, эти характеристики показывают предельные механические возможности материала. Они также хорошо отражают сильную деструкцию молекул вещества, составляющего материал, в результате воздействия на него различных химических и физических факторов, потерю массы материала и др.

Одноцикловые характеристики получают при длительных режимах нагружения и последующего отдыха для выявления влияния временного фактора, особенностей деформации тела, способного сохранять размеры и форму и др.

Многоцикловые характеристики определяют устойчивость тела к многократным небольшим силовым воздействиям, нарушающим его структуру.

Многоцикловые характеристики показывают устойчивость механических свойств при многократных силовых воздействиях. При действии малых сил, но многократно, нарушается структура тел, ослабляются межмолекулярные связи, молекулы даже деструктируются. Таким образом, многоцикловыми характеристиками оценивают устойчивость структуры.

Для целей, которые обеспечиваются характеристиками одного класса, не следует получать характеристики другого класса. Например, полуцикловые характеристики плохо отражают изменения в структуре и в механических свойствах, происходящие вследствие многократных силовых воздействий. Пытаться с их помощью отразить подобные постепенные расшатывания структуры нецелесообразно. Наоборот, усталостные характеристики не выражают предельную возможность нагружения тел, так как оцениваются при малых нагрузках, но обеспечивают лучшее объяснение, например обрывности при подобных воздействиях.

При изучении механических свойств волокон и нитей наибольшее значение получили исследования их растяжения. Это объясняется тем, что форма волокон и нитей (малые поперечные размеры и значительная длина) часто вызывает такой характер приложения к ним сил, при котором в них возникают деформации растяжения. В волокнах и нитях при изгибах части их поперечных сечений, лежащие выше нейтральной оси, испытывают растяжение. При экспериментальном изучении растяжения чаще всего получают полуцикловые характеристики, доводя образцы до разрушения. При растяжении образцов волокон и нитей до разрыва определяют ряд характеристик.

Первой из них является характеристика по внешней силе, требующейся для растяжения образца, - разрывная нагрузка Рр. Ее определяют непосредственно на разрывных машинах.

Разрывную нагрузку часто называют абсолютной прочностью, поскольку она выражается тем максимальным усилием, которое образец выдерживает в условиях постепенного нарастания нагрузки, создаваемой на разрывной машине до момента разрушения образца. Разрушение является не спонтанным явлением, а процессом, начинающимся с разрыва одиночной молекулы, перенапряжения соседних, возникновения трещины и ее роста, непрерывно идущим во времени и зависящем от многих факторов и, прежде всего, от структуры материала, температуры и других факторов.

Ряд далее перечисляемых характеристик связан с разрывной нагрузкой. В их числе - напряжение σР. Его непосредственный расчет делением усилия РР на площадь поперечного сечения S, определяемого для волокон и нитей по наружным контурам, неудобен, так как сечение по площади резко колеблется вдоль их длины и имеет непрерывно меняющиеся сложные геометрические формы и различное заполнение сечения материалом. Поэтому его определяют косвенным путем через массу и длину или среднюю плотность. В оставшейся части таблицы рассмотрены характеристики, связанные с деформациями волокнистых наполнителей.

Механические свойства нитевидных наполнителей зависят от многих факторов, влияние некоторых из них рассмотрено ниже.

Температура и влажность оказывают существенное влияние на полуцикловые характеристики, полученные при растяжении волокон и нитей. Снижение температуры, приводящее к замедлению тепловых колебаний молекул, затрудняет нарушение межмолекулярных связей, делает волокна и нити более прочными и менее деформируемыми. При росте температуры наблюдается обратная зависимость. Сильное снижение прочности и рост деформации при нагреве характерны для тех видов синтетических волокон и нитей, у которых воздействие температуры связано с переходом волокнообразующего полимера в вязкотекучее состояние или с явлениями рекристаллизации для кристаллических полимеров. К числу подобных волокон относят полиолефиновые, хлорсодержащие поливиниловые, полиамидные и др.

Изменение влажности резко действует на механические свойства тех волокон, которые могут поглощать ее в значительном количестве. Молекулы воды, замещая межмолекулярные связи макромолекул, ослабляют их взаимодействие. С повышением влажности волокон и нитей у большинства из них наблюдается снижение прочности и рост деформации. Исключение составляют растительные волокна (хлопковое, льняное и др.) и пряжа из них; их прочность с увлажнением растет, что связано со структурными особенностями. Макромолекулы целлюлозы расположены под углом к оси волокон, при растяжении во влажном состоянии макромолекулы легче ориентируются вдоль оси волокна по направлению действия растягивающей силы, что и приводит к повышению разрывной нагрузки.

Поскольку температура и влажность влияют на механические свойства волокон и нитей, весьма существенно при испытаниях тщательно соблюдают нормы, установленные для этих факторов. Стандартными условиями окружающей среды при испытании текстильных материалов считают температуру воздуха 20 °С и его относительную влажность 65%.

Скорость, с которой осуществляют растяжение волокон и нитей, также влияет на результаты испытаний, что объясняется особенностями деформирования полимерных материалов. В зависимости от скорости растяжения меняется время, в течение которого осуществляется деформация. При большой скорости время деформирования мало. Вследствие этого не успевают нарушиться многие межмолекулярные связи, прорасти трещины, развиться эластическая и пластическая деформации. При малой скорости получается обратная картина, поэтому с ростом скорости растяжения разрывная нагрузка увеличивается, а полное разрывное удлинение уменьшается.

Влияние длины испытываемого отрезка (так называемой зажимной длины) на показатели механических характеристик определяется двумя факторами. Первым из них является скорость растяжения. Если, например, определяются разрывные характеристики и тиски (захваты) разрывной машины перемещаются с постоянной скоростью, а длина испытуемого отрезка берется различной, то более длинный отрезок будет доведен до разрушения за больший промежуток времени и в результате, как следует из описанного выше влияния скорости, его прочность окажется ниже, а удлинение - больше, чем у более короткого отрезка.

Вторым фактором является наличие на нити большого количества дефектов. Чем длиннее испытуемый отрезок нити, тем больше на нем слабых мест, вследствие этого при увеличении зажимной длины существенно уменьшаются разрывные характеристики [3, 4].

Непрерывные волокнистые наполнители при условиях эксплуатации их в изделиях из ВКМ подвергаются деформации растяжения вдоль оси, поэтому основное внимание уделяют характеристикам механических свойств при растяжении.

Полуцикловые разрывные характеристики волокон и нитей считают основными при конструировании ВКМ и изделий из них, т. к. нормы на эти показатели вошли в стандарты. К числу основных полуцикловых разрывных характеристик относят:

1. Разрывная нагрузка РР - это наибольшая нагрузка (усилие), которую выдерживают волокна и нити к моменту своего разрыва. Разрывную нагрузку, Н, определяют как разрывом одиночных волокон и нитей, так и разрывом пучка (штапелька) волокон и пасм (мотков) нитей различной длины. Разрывную нагрузку, приходящуюся на одно волокно, Н, при разрыве штапелька, находят по формуле:

где Qp – разрывная нагрузка штапелька с числом волокон n, Н; n1 – число волокон в 1 мг; m – масса штапелька, мг; ri – коэффициент неодновременности разрыва (ri=0,675…0,85).

При испытании пасм разрывную нагрузку на одно волокно определяют по формуле:

где Qp – разрывная нагрузка пасмы, Н; 2n – удвоенное число нитей в пасме; r2 – коэффициент неодновременности разрыва (r2=0,77…0,85).

2. Разрывное напряжение sР (предел прочности, временное сопротивление) характеризует разрывную нагрузку, приходящуюся на единицу площади волокна или нити:

где РР – разрывная нагрузка волокна нити, сН; F – площадь поперечного сечения волокна или нити, мм 2 .

3. Относительная разрывная нагрузка волокон и нитей Р0 (сН/текс) характеризует разрывную нагрузку, приходящуюся на единицу линейной плотности, а ее физическая сущность заключается в той длине пробы, которая разрывается под действием собственной массы:

где Т - линейная плотность, текс.

4. Абсолютное и относительное разрывное удлинение.Абсолютное разрывное удлинение, lР, мм - это приращение длины волокна или нити к моменту разрыва:

где L1 - длина волокна к моменту разрыва, мм; L0 - начальная длина (зажимная) волокна, мм.

Относительное разрывное удлинение, eР, % - это абсолютное разрывное удлинение, выраженное в процентах от начальной (зажимной) длины:

5. Абсолютная и относительная работа разрыва. Абсолютная работа разрыва - это работа, совершаемая внешней силой при растяжении пробы. Работа показывает затраченное количество энергии для преодоления энергии связи между частицами структуры пробы при ее разрушении. Для определения работы разрыва (абсолютной) на разрывной машине записывают диаграмму растяжения изображенную на рис. 9.

Работа разрыва равна площади участка АВС, ограниченного кривой растяжения и осью абсцисс:

| Рис. 9 - Диаграмма растяжения волокон нитей | Абсолютную работу разрыва находят по формуле: (25) где η – коэффициент полноты диаграммы, отношение фактической работы разрыва RР к условной RУ, определяемой площадью прямоугольника АДВС. |

Обычно η определяют как отношение площадей рабочего участка АВС диаграммы растяжения к условному участку АДВС. Чем выше значение η, тем большую работу совершает растягиваемое волокно или нить, т.е тем лучше оно сопротивляется разрыву

Относительную работу разрыва (Дж) определяют как отношение абсолютной работы разрыва к массе пробы m:

Особенности релаксационных свойств волокнистых наполнителей непрерывной длины при растяжении описывают одноцикловыми характеристиками. Эти показатели получают при приложении к наполнителям в течение определенного времени нагрузок, значительно меньших разрывных значений с последующей разгрузкой и длительным отдыхом. К этим характеристикам относят: полную деформацию en и ее составные части, выраженные в процентах:

где eб, eм и e0 – составные части полной деформации пробы, %: быстрообратимая (упругая), медленнообратимая (эластическая), остаточная (пластическая).

Упругая деформация проявляется в текстильном материале практически мгновенно и является следствием небольшого распрямления макромолекул за счет увеличения межатомных расстояний.

Эластическая деформация обусловлена свободой перемещения сегментов в цепи макромолекул. Под действием внешних сил происходит изменение формы, распрямление макромолекул, обратимое перемещение участков цепей и макромолекул друг относительно друга.

Пластическая деформация является следствием необратимого смещения макромолекул друг относительно друга на довольно большие расстояния под действием внешней силы.

Характер изменения деформации во времени (под нагрузкой в течение времени Т1 и после разгрузки при отдыхе в течение Т2) показан на рис. 10.

Зная начальную длину пробы L0 (мм), длину к концу нагружения L1, сразу после разгрузки L2 и после длительного отдыха L3, можно определить значение составных частей деформации, %:

| Рис. 10. Диаграмма изменения деформации волокон и нитей во времени в режиме нагрузки и отдыха. | (29) (30) (31) |

Одноцикловые характеристики определяют на специальных приборах, называемых релаксометрами.

Многоцикловые характеристики механических свойств волокон и нитей получают при приложении к ним многократно повторяющихся нагрузок или деформаций, меньших, чем разрывные. К многоцикловым механическим свойствам относят:

- выносливость nР, определяемую числом циклов многократного растяжения, выдерживаемых материалом до разрыва;

- долговечность tР - время от начала приложения нагрузки до разрыва материала при заданной частоте циклов многократного растяжения;

- остаточная циклическая деформация eо.ц. - деформация, накопившаяся в материале за время многократного растяжения;

- предел выносливости eв - это наибольшее значение заданной циклической деформации, при которой материал выдерживает до своего разрушения огромное число циклов растяжения (порядка 10 4 -10 5 циклов).

Для определения механических свойств волокнистых наполнителей при многократном растяжении используют приборы, называемые пульсаторами. (нет ссылки на табл.1)

Полуцикловые характеристики некоторых волокон и нитей при растяжении до разрыва

К основным характеристикам механических свойств нитей относятся: разрывная нагрузка- Рр (наибольшее усилие, сН или гсН, выдерживаемое нитью к моменту разрыва), разрывное удлинение- Lp (приращение длины нити к моменту ее разрыва, выражаемое в абсолютных единицах или процентах). Для сопоставления прочности нитей различной толщины вводится понятиеотносительной разрывной нагрузки, приходящейся на единицу линейной плотности нити - Ро.

Ро= Рр/ Т(24),

где Т - линейная плотность, текс

где L1 - длина образца к моменту разрыва, м; L0 – первоначальная длина образца, м.

Относительное разрывное удлинение (ep,%) показывает, какую часть от первоначальной длины образца составляет его абсолютное удлинение к моменту разрыва.

Lр

ep = 100%(26),

Lо

Сопротивление нитей разрывающим усилиям определяется структурой и свойствами составляющих их волокон, молекулярной и надмолекулярной структурой высокополимеров, прочностью связей в молекулярных цепях и между ними, формой и длинной молекул, их распрямленностью и ориентацией относительно оси волокна, а также структурой самих нитей.

У комплексных нитейпрочность и удлинение зависит в основном от механических свойств составляющих их элементарных нитей. Однако, если элементарные нити не одинаково распрямлены, обладают различной прочностью и удлинением, на отдельных участках нитей возникают перенапряжения, происходит ступенчатый разрыв, что значительно снижает прочность нитей.

В пряжеволокна ограниченной длины удерживаются трением, поэтому прочность пряжи зависит не только от механических свойств и равномерности волокон, но и от характера поверхности волокон - ее формы и длинны, ориентированности и распрямлённости, закреплённости волокон в пряже круткой.

При обрыве пряжи только часть волокон участвует в разрыве, остальные же растаскиваются. Степень использования прочности волокон в кардной пряже около 40-30 %, в аппаратной 20-30 %. Этим в значительной степени объясняется большая прочность комплексных нитей, чем пряжи.

Процесс растяжения текстурированных нитей осуществляется в три этапа. Сначала при нагрузках, составляющих 2,5-3 % разрывных, происходит ориентация оси первичной нити вследствие распрямления витков и изгибов текстурированной нити, а затем под действием приложенной вдоль оси нагрузки, первичная нить деформируется и, наконец, происходит ее обрыв.

Текстурированные нити под действием внешних сил деформируются вследствие распрямления извитков. Устойчивая извитость заставляет их после снятия нагрузки быстро восстанавливать первоначальную форму. Деформация текстурированных нитей носит ярко выраженный релаксационный характер. Процесс быстро завершается как под нагрузкой, так и после ее снятия. Благодаря этому выработанные из них изделия хорошо сохраняют форму в процессе эксплуатации.

Сравнительные разрывные характеристики пряжи и нитей приведены в табл. 8.

Таблица 8 - Разрывные характеристики пряжи и нитей.

Согласно классификации Ф.Х.. Садыковой, текстурированные комплексные нити по своей структуре подразделяются на три вида: высокой растяжимости (100% и более), повышенной растяжимости (до100%), обычной растяжимости (до30%).

К высокорастяжимымотносятся нити, полученные методом вязания - распускания, и нити эластик. Методом вязания-распускания получают нити с плохой извитостью. Процесс их производства заключается в вязании трубчатой ленты, фиксации нитей в изогнутом положении путем термообработки и распускание ленты. Эти нити обладают устойчивой извитостью.

Нити эластик образуются из двух полиамидных термопластичных нитей с высокой правой и левой круткой. После фиксации термообработкой спирального расположения витков нити раскручиваются,стращиваютсяи слегка скручиваются между собой. Образуется нить со спиральными извитками, отдельные из которых сукрутятся и петляют. Нити эластик применяют для вязания чулочно-носочных изделий и некоторых видов трикотажных полотен для спортивной одежды.

К нитям повышенной растяжимостиотносятся мэрон (из полиамидных нитей) и белан (из полиэфирных нитей), имеющие спиральную извилистость. Их получат способом, описанным для нитей эластик, но чтобы уменьшить растяжимость, подвергают дополнительной обработке в термокамере или в автоклаве. Внешне нити мэрон и белан мало отличаются от нитей эластик. Сохраняя рыхлость и хорошие теплозащитные свойства, они обладают меньшей растяжимостью, что расширяет область их применения в ткацком и трикотажном производстве.

К нитям обычной растяжимостиотносится аэрон, получаемый аэродинамическим способом. Комплексная нить в ненатянутом состоянии подвергается действию турбулентных потоков, которые разделяют ее на отдельные элементарные нити. Изгибаясь, они образуют мельчайшие петельки, перепутывающиеся между собой.

Свойства и ассортимент швейных ниток

Для швейных нитокнагрузка и удлинение при разрыве - основные критерии качества. Показатели нагрузки и удлинения швейных ниток зависят от их линейной плотности (торгового номера и марки) и составляют, соответственно:

- для хлопчатобумажных ниток 5 - 23 Н и 3-6%:

- для шелковых натуральных 10-20 Н и 14-18%;

- для комплексных синтетических 7-35 Н и 25-30 % (шелон 3-5,5 Н и 24-26% , анидные 118 Н и 19%);

- прозрачных 40-100Н и 20-35% .

При работе швейной машины на нитку действует нагрузка, значение которой не превышает 3-5Н. Таким образом, применяемые швейные нитки имеют достаточно большой запас прочности.

По показателю разрывной нагрузки хлопчатобумажные швейные нитки в 3 сложения разделяют на марки “Экстра” и “Прима”.

В процессе производства одежды швейные нитки применяются длявыполнения различных технологических операций: стачивания деталей, выполнения отделочных строчек, подшивания низа, пришивания пуговиц, изготовления петель и т.п. Для обеспечения высокого качества и надежности ниточных соединений при изготовлении швейных изделий должно быть обеспечено рациональное использование швейных ниток. Рекомендации по использованию швейных ниток с учетом их структуры и сырьевых особенностей приведены в таблице 9, а с учетом вида тканей в таблице 10.

Марки хлопчатобумажных ниток, выпускаемых промышленностью приведены в таблице 11.

Выпускают нитки различного назначения: одежные, вышивальные, вязальные, обувные, хирургические, технические. В зависимости от волокнистого состава они подразделяются на хлопчатобумажные, льняные, шелковые (выработанные изнатуральных волокон), вискозные, полинозные, полиамидные,полиэфирные (выработанные из химических нитей и волокон).

В общем обьеме выпуска хлопчатобумажные нитки составляют около 80%; более 1% составляют льняные и шелковые нитки, а остальные нитки – из химических нитей и волокон.

Хлопчатобумажные швейные нитки вырабатываются однокруточными в 2 и 3 сложения и двукруточными в 4 и 6 сложений. Благодаря своей универсальности наибольшее распространенние получили нитки в 3 и 6 сложений.

Для хлопчатобумажных ниток установлено два сорта: 1- й и 2-й.

По спослобу отделки хлопчатобумажные нитки делятся на суровые, матовые, глянцевые, черные и цветные, по направлению окончательной крутки – правой Z и левой S.

Вырабатываются нитки из пряжи гребенной системы прядения в паковках длиной 200, 400, 500, 1000, 2500 и 4000 м.

В швейной промышленности используются нитки следующих условных обозначений (торговых номеров): 13,13а (74 текс), 18, 18а (57,5 текс), 33, 33А (31 текс), 65, 65а (17,4 текс).

Швейные нитки из натурального шелка условных обозначений 65 и 33 применяют при пошиве платьев, блузок, сорочек костюмов, плащей.

Для выметывания петель, пришивания пугович используют нитки №18 и 13.

Шелковые нитки вырабатывают отваренными и крашеными.

Льняные нитки вырабатываются одно – и многокруточными, натуральные и всмеси с химическими и другими волокнами, также технические. По способу выработки они подразделяются на суровые, вареные, беленые и крашеные. Их изготавливают из пряжи сухого, мокрого и полумокрого прядения.

Химические нитки вырабатываются из армированной пряжи, состоящей из высокопрочной комплексной полиэфирной нити (67 %) и тонковолокнистого хлопкового волокна 1 – 20 типа (33%) следующих условных номеров (линейной плотности): 44лх-1 (21 текс х 2); 44лх (21 текс х 2); 65лх-1 (21 текс х 3).

Натяжения, возникающие в нитях, составляющих крученую пряжу, аналитически могут быть определены лишь для случая крутки из двух нитей (см. рис. 165). Если же крученая пряжа составлена из трех и более нитей, то система статически неопределенна. В резино-текстильных изделиях нити работают не одиночно, а группами. В параллельном расположении нитей возможны два случая: нити в группе свободны и нити в группе конструктивно связаны между собой. Первый случай соответствует работе нитей в каркасах рукавов, изготовленных обмоткой, или работе корда в каркасах покрышки. Второй случай — работа нитей, соединенных в ткань или оплетку.

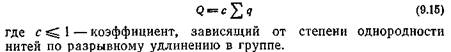

При испытании на разрывной машине свободных нитей они подвергаются одинаковому удлинению, поэтому между прочностью на разрыв Q группы нитей и составляющих группу отдельных нитей q имеется зависимость

Так как с увеличением числа п нитей в группе степень неоднородности нитей возрастает, то максимальное значение с = 1 имеется лишь при n = 1.

С увеличением числа одновременно нагружаемых параллельно расположенных свободных нитей средняя прочность нити в группе нелинейно снижается и может предельно, по нашим наблюдениям, достичь даже 0,64 от исходной (см. главу 12). Иное положение наблюдалось бы в том случае, когда разрывные удлинения всех нитей были одинаковы; тогда при растяжении на величину разрывного удлинения, при одновременном обрыве всех нитей, суммарное их нагружение равнялось бы разрывной нагрузке

Средняя прочность группы нитей в ткани не является только функцией прочности Q и однородности с составляющих ее нитей. Значительно сказываются: вид переплетения, плотность ткани, изогнутость нитей в двух направлениях (зависящая от плотности), крутка пряжи и ширина исследуемой на растяжение полоски. Названные факторы влияют на величину силы трения между волокнами и нитями и на внутреннее напряжение в волокнах пряжи. При одной и той же плотности и добротности нитей соответственная прочность: группы свободных параллельных нитей, полосок атласного, саржевого и гарнитурового переплетений — характеризуется, как пример следующим рядом; 76,6; 88,0; 91,6 и 100,0. Но одновременно при гарнитуровом переплетении возникают и большие внутренние напряжения в волокнах пряжи. Последнее обстоятельство в практике учитывается тем, что крутка пряжи, назначенной для гарнитурового переплетения, принимается меньшей, чем для саржевого, атласного или для их производных.

При предельно высоких плотностях увеличение средней прочности пряжи по основе в тканях прекращается и даже наблюдается некоторое ее понижение. Происходит это потому, что распрямление, при растяжении такой’сильно изогнутой нити, вызывает такое значительное давление, что волокна перенапрягаются. Обычно при слабо скрученной уточной пряже некоторое увеличение плотности утка приводит к небольшому увеличению средней прочности пряжи и ткани по основе.

Читайте также: