Защита теплопроводов от коррозии реферат

Обновлено: 05.07.2024

Наружная коррозия подземных трубопроводов является в настоящее время основной причиной аварий в тепловых сетях. В связи с этим защита от нее относится к важнейшим вопросам, которые приходится решать при проектировании и эксплуатации ' систем теплоснабжения.

По виду наружная коррозия трубопроводов бывает сплошной равномерной и язвенной очаговой. Наибольшую опасность представляет приводящая к сквозным повреждениям (свищам) язвенная очаговая коррозия, скорость которой достигает 1,4—1,8 мм/год. Сплошная равномерная коррозия менее опасна, так как скорость ее составляет 0,1—0,2 мм/год.

Наружную коррозию подземных трубопроводов по природе подразделяют на химическую, электрохимическую и электрическую (от блуждающих токов).

Химическая коррозия возникает от действия на металл различных газов и жидкостей, поступающих из окружающего грунта через изоляцию к поверхности трубы. Химическая коррозия относится к сплошной коррозии и при ней толщина стенки трубы уменьшается равномёрцо.

Электрохимическая коррозия возникает в результате взаимодействия металла, выполняющего роль электродов, с агрессивными растворами грунта, выполняющими роль электролита. Коррозия стали протекает в анодной зоне, где наблюдается выход ионов металла в грунт.

Электрохимическая коррозия имеет в основном характер местной очаговой коррозии и при ней на трубопроводах возникают местные язвы и каверны большой глубины, которые могут развиваться з сквозные отверстия в стенке трубы.

Электрическая коррозия возникает при воздействии на трубопровод электрического тока, движущегося в грунте. В грунт токи попадают в результате утечек из рельсов электрифицированного транспорта — их называют блуждающими. Попадая на трубопровод, они движутся по нему, а вблизи тяговой подстанции выходят из трубопровода в грунт, образуя очаги электрокоррозии.

На интенсивность протекания коррозионных процессов оказывают влияние температурный режим теплопровода, наличие влаги, кислорода и агрессивные соли и[26] кислоты, содержащиеся в грунте, в грунтовых водах и иногда в тепловой изоляции.

Температура поверхности трубы оказывает основное влияние на интенсивность поступления к ней кислорода и других агрессивных газов. При повышении температуры, с одной стороны, увеличивается скорость диффузии кислорода из воды, с другой, уменьшается растворимость его в воде вследствие снижения коэффициента абсорбции и парциального давления кислорода. При этом происходит подсушивание изоляции и перемещение обескислороженной влаги к периферии вследствие действия градиента температур. В результате скорость коррозии сначала растет, достигая максимума при 65—75°С, а затем снижается*. При температуре 100°С коррозия практически отсутствует, что подтверждается опытом эксплуатации паропроводов.

Кроме того, при влажных грунте и изоляции возрастает электропроводимость, что значительно увеличивает опасность электрической и электрохимической коррозии.

Методы защиты теплопроводов от наружной коррозии можно разделить на общие и специальные. К общим методам относятся такие, которые выполняют совместную защиту теплопроводов от наружной коррозии и увлажнения, к специальным — которые осуществляют защиту только от наружной коррозии.

К основным общим методам защиты подземных теплопроводов относятся нанесение на наружную поверхность тепловой изоляции покровного слоя, защищающего ее от проникания влаги и механических повреждений, отвод воды от теплопроводов путем понижения уровня грунтовых вод и устройства попутного дренажа, создание условий для высыхания изоляции через воздушный зазор вокруг теплопровода (И вентиляции каналов и др.

Специальными методами защиты являются: нанесение на поверхности труб антикоррозионных покрытий, понижение коррозионной агрессивности грунта и тепловой изоляции, электрические методы защиты и меры, уменьшающие сток тока с трубопровода в грунт, а также создание тепловых режимов, способствующих затуханию коррозионных процессов.

При нанесении на поверхность труб антикоррозионных покрытий устраняется непосредственный контакт металла с агрессивными газами и солями, проникающими с влагой при увлажнении изоляции, и тем самым уменьшается коррозия. Антикоррозионные покрытия выполняются, как указывалось выше, из обмазочных и оберточных материалов в несколько слоев (изола или бризола на изольной мастике), эпоксидных или органосиликатных эмалей и красок, стеклоэма - лей или др.

Понижение коррозионной агрессивности грунта и тепловой изоляции производится путем их пассивации, т. е. создания щелочнрй среды, при которой коррозионные процессы затухают. При рНг^З (кислая среда) коррозия железа протекает наиболее активно, при pH^sll она практически полностью прекращается. Пассивация грунта может производиться путем введения в него извести (примерно 5%), битумперлита — едкого натра.

К электрическим методам защиты от коррозии относятся электрический дренаж, катодная и протекторная защита.

При электрическом дренаже осуществляется отвод блуждающих токов, попавших на трубопровод, по проводнику обратно к источнику. При этом прекращается выход ионов металла из трубопровода в грунт, т. е. электрическая коррозия. Для отвода тока используют поляризованный электродренаж, который обладает односторонней проводимостью.

При катодной защите на трубопровод накладывают отрицательный потенциал, переводя весь защищаемый участок трубопровода в катодную зону. В качестве анодов применяют отходы черного металла, которые помещают в грунт вблизи трубопровода. Отрицательный полюс источника постоянного тока соединяют с трубопроводом, а положительный — с анодом. Возникает замкнутый контур электрического тока от положительного полюса источника питания по изолированному кабелю к анодному заземлению, далее ток растекается по грунту, попадает на защищаемый трубопровод, а от него по изолированному кабелю возвращается к источнику питания. Из анода электрический ток выходит в виде положительных ионов металла, вследствие чего происходит растворение металла анода, который постепенно разрушается.

При протекторной защите участок трубопровода превращают в катод без постороннего источника тока, а в качестве анода используют металлический стержень, помещаемый в грунт рядом с трубопроводом, из металла с более отрицательным потенциалом, чем железо, например, цинк, магний, алюминий и их сплавы. Между трубопроводом и анодом устанавливается электрический контакт. В образованной таким образом гальванической паре корродирует протектор (анод), а трубопровод защищается от коррозии.

К специальным мерам, снижающим величину блуждающих токов в теплопроводах, относится повышение переходного электрического сопротивления между трубопроводами и грунтом путем применения теплоизоляционных конструкций с низкой электропроводимостью, установки электроизолирующих прокладок на опорах, фланцевых соединениях и т. п.

Защита от наружной коррозии путем создания и поддержания определенных тепловых режимов основывается на указанной выше зависимости скорости (интенсивности) коррозии от температуры поверхности стальной трубы. Наибольшая скорость коррозии соответствует температуре 65—75°С. При температуре 20—30°С и 90—95°С скорость коррозии снижается в 4—5 раз. В связи с этим наиболее желательны для защиты от наружной коррозии трубопроводов температуры подающего трубопровода не ниже 90°С, обратного — не выше 40°С.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

ЗАЩИТА ТЕПЛОВЫХ СЕТЕЙ ОТ КОРРОЗИИ

Одной из важнейших задач эксплуатации тепловых сетей является защита тепловых сетей от коррозии. В тепловых сетях имеют место два вида коррозии: внутренняя и наружная. Основной причиной появления внутренней коррозии является присутствие в сетевой воде растворенного кислорода. При наличии растворенной углекислоты коррозионная активность кислорода увеличивается. В водные тепловые сети кислород попадает в основном с подпиточной водой.

Скорость коррозии зависит от концентрации кислорода и скорости диффузии его к поверхности металла. Чем больше растворенного кислорода и выше температура теплоносителя, тем интенсивнее протекает процесс коррозии. Коррозионные отложения часто в виде шлама забивают арматуру. Для предупреждения внутренней коррозии необходимо ликвидировать, все места подсоса воздуха, для чего следует поддерживать в трубопроводах избыточное давление не менее 0,05 МПа (0,5 кгс/см2) и производить подпитку только деаэрированной (водой. За водным режимом тепловых сетей необходимо вести тщательный контроль, для чего не реже 1 раза в неделю производить анализ проб воды из подающего и обратного трубопроводов.

Кроме того, для своевременного определения наличия и интенсивности внутренней коррозии необходимо внутри трубопроводов в характерных точках сети (на выводах ТЭЦ, на концевых участках, в двух-трех промежуточных узлах магистрали) устанавливать индикаторы, представляющие собой тарированные металлические пластины определенной формы и массы. По степени коррозии этих индикаторов за год определяют характер и интенсивность коррозии трубопроводов. На основании полученных данных разрабатывают мероприятия по устранению причин коррозии и по защите от нее трубопроводов. Если опасность внутренней коррозии практически устраняется при подпитке тепловых сетей деаэрированной водой, то наружная коррозия стальных труб до сих пор продолжает оставаться основным факторам, сокращающим долговечность тепловых сетей и наносящим существенный ущерб экономике теплоснабжения.

Наружная коррозия тепловых сетей в зависимости от способа прокладки и условий эксплуатации может быть вызвана электрохимическим взаимодействием металла труб с увлажненной тепловой изоляцией и блуждающими токами, стекающими с поверхности труб в грунт через увлажненную тепловую изоляцию. В электрохимическом процессе коррозии разрушение металла происходит в результате соприкосновения с электролитами, при Котором вместе с химическим взаимодействием (возникает движение электрического тока. В грунтах содержатся многие агрессивные элементы, вызывающие электрохимические реакции, поэтому коррозию труб в грунте называют почвенной. Этой коррозии наиболее подвержены бесканальные теплопроводы из стальных труб, так как химические соединения, вымываемые влагой из грунта и теплоизоляции, имеют свободный допуск к поверхности труб. В канальных прокладках почвенная коррозия встречается реже, так как стенки каналов и воздушная прослойка ограждают металл от прямого контакта с почвенной влагой.

Для защиты труб тепловых сетей от наружной коррозии применяют следующие способы: пассивную защиту с помощью изолирующих антикоррозионных покрытий, защищающих стальные трубы от внешнего воздействия; активную (электрическую) 13 а щи ту, при которой на поверхности стальных труб создаются защитные величины потенциалов по отношению к окружающей среде. Важную роль в борьбе с коррозией играют также конструктивные и эксплуатационные мероприятия, направлен- ные на предотвращение коррозионных процессов. К ним относятся: рациональный выбор трассы тепловых сетей; правильный выбор способа прокладки и строительно-изоляционных конструкций; искусственное понижение и отвод грунтовых и поверхностных вод; электроизоляция трубопроводов в местах опор и снижение продольного электрического сопротивления трубопроводов; ограничение утечки блуждающих токов с В настоящее время наиболее действенным средством защиты тепловых сетей от электрохимической коррозии являются антикорозионные покрытия (пассивная защита). Кроме антикоррозионных свойств покрытие должно обладать термостойкостью при максимальной температуре теплоносителя. В защите от коррозии нуждаются также все металлоконструкции теплосети, так как режим тепла и влаги вызывает коррозию не только труб, но и металлических опор, балок перекрытий, мачт и т. д. Применявшиеся ранее антикоррозионные лакокрасочные и битумные покрытия наружной поверхности теплопроводов себя не оправдали, так как опыт эксплуатации показал, что эти покрытия не в состоянии предотвратить и даже замедлить процессы наружной коррозии стальных труб.

Лишь после принятия специального решения Технического совета Минэнерго СССР началось внедрение более совершенных материалов. В результате экепериментальных работ, проведенных специализированными организациями, для защиты наружной поверхности труб от коррозии при прокладке в непроходных каналах и бесканальной был рекомендован ряд покрытий.. Для водяных тепловых сетей с температурой теплоносителя до 150°С рекомендовано изоловое покрытие, которое выполняется из рулонного материала изола, наклеенного в два слоя на холодной мастике марки МРБ-Х-ТГ5.

Для теплопроводов с температурой теплоносителя до 100°С может применяться бризоловое покрытие: два слоя бризола по холодной мастике марки МРБ-Х-Т15. Технология нанесения аналогична изоловому. Бризол по составу и внешнему виду подобен изолу, однако уступает ему по качеству, чем и объясняется ограниченная область применения бризолового покрытия. Наиболее стойким из испытанных ОРГРЭСом эпоксидных покрытий является покрытие на основе эпоксидной эмали ЭП-56, разработанной институтом ГИПИ-ЛКП. Область их поименения — канальные прокладки с температурой теплоносителя до 150°С. Для тех же условий рекомендовано покрытие из краски ЭФАЖС, предложенное институтом ВНИИГ им. Б. Е. Веденеева.

В ОРГРЭС были испытаны и рекомендованы к внедрению покрытия из органосиликатных материалов, разработанных Институтом химии силикатов АН СССР. В частно- сти, для канальных прокладок с температурой теплононосителя до 180°С рекомендуется покрытие из органосиликатного материала АС-8а, наносимого в три слоя при термической обработке с температурой 200°С или в четыре слоя с отвердителем.

Стеклоэмалевые покрытия являются наиболее стойкими антикоррозионными покрытиями по сравнению с другими; применяемыми в тепловых сетях. Для использования в каналах и бесканальных прокладках тепловых сетей с температурой теплоносителя до 300°С рекомендованы четырехслойные стеклоэмалевые покрытия марок 64/64 и 105Т, имеющие один грунтовый и три покровных слоя. Однако широкому применению эмалирования препятствует необходимость сооружения цехов со сложной технологией, требующей значительных капитальных затрат, а также установок по эмалированию непосредственно на трассе стыков труб, фасонных частей и опор.

Одним из наиболее разработанных и эффективных методов антикоррозионной защиты тепловых сетей является нанесение металлизационных или металлизационно-лакокрасочных покрытий, например, алюминирование. В нашей стране работает несколько механизированных и атоматизированных линий по алюминированию труб методом электродугового или газопламенного напыления. Материал для алюминирования — алюминиевая проволока — относительно доступен.

Электрическую коррозию металла вызывает, блуждающий электрический потенциал между грунтом и трубопроводом. Схема коррозии подземных теплопроводов блуждающими токами показана на рис. 7.3. Электрический ток поступает от подвижного состава электрифицированных железных дорог и трамваев на рельсы и частично попадает в грунт. По сравнению с грунтом теплопровод имеет меньшее омическое сопротивление, поэтому в зоне прокладки большая часть токов проходит по нему и снова выходит в грунт. Движением блуждающих токов на теплопроводе наводятся катодная (КЗ) и анодная (АЗ) зоны поляризации. Эти зоны разделяются нейтральной переходной зоной (ПЗ). На катодной зоне трубопровод имеет отрицательный потенциал по отношению к грунту, а на анодной зоне — положительный. В анодной зоне стоков электричества происходит интенсивная коррозия и повреждение стенки теплопровода.

Коррозия под воздействием блуждающих токов протекает быстро, но захватывает небольшие участки теплопроводов, расположенных вблизи рассеивания электричества. Основную трудность борьбы с электрокоррозией представляет частое изменение величины и места концентрации блуждающих токов, поэтому при разработке конкретных мер борьбы требуется произвести предварительную электроразведку местности.

К активным способам защиты относятся электрические дренажи, катодные и протекторные устройства. Электрические дренажи применяют для защиты от блуждающих токов тепловых сетей, проложенных в непосредственной близости от рельсов электрифицированного транспорта. Они служат для отвода электричества от трубопроводов к источнику тока. По принципу действия электродренажи бываю прямые и поляризованные. Прямые электродренажи обладают двусторонней проводимостью электричества. Их применяют редко, когда стоки электричества с рельсов малы.

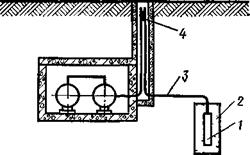

Поляризованные электрические дренажи (рис. 7.4) обеспечивают односторонний пропуск электричества с помощью выпрямителей. Их применяют при положительном или знакопеременном потенциале трубопроводов по отношению к земле. Ток из трубопроводов, имеющих повышенный положительный потенциал по сравнению с рельсами, протекает по электрической цепи к рельсам. При этом разрушения теплопроводов не происходит, так как ток отводится организованно, по цепи. Выпрямитель устраняет обратное движение электричества с рельсов в случае, если потенциал рельсов становится выше потенциала на теплопроводе.

Катодную и протекторную защиты применяют для предохранения от электрохимической коррозии трубопроводов на участках с высокой агрессивностью грунта, а также от блуждающих токов с небольшим положительным потенциалом. Принцип действия катодной защиты состоит в поляризации теплопровода с помощью наложенного тока. Наложенный ток будет протекать от заземляющего устройства через электролит грунта к теплопроводу. При отекании тока е заземляющего устройства металл последнего растворяется. Использование катодной защиты особенно эффективно при бесканальной прокладке тепловых сетей; Наибольший эффект от применения катодной защиты достигается при наличии на поверхности трубы диэлектрических антикоррозионных покрытий, При отсутствии такого покрытия следует иметь в виду, что теплоизоляционная конструкция должна обладать высоким электрическим сопротивлением. Катодную защиту теплопроводов, прокладываемых в каналах с воздушным зазором, рекомендуется осуществлять с использованием в качестве анодного . электрода металлической сетки, входящей в защитный слой теплоизоляционной конструкции, или специальных электродов, расположенных в тепловой изоляции.

Протекторная защита (рис, 7.5) состоит в наложении на защищаемых трубах катодной поляризации с помощью протекторов, создающих больший отрицательный потенциал по отношению к грунту.

В результате, как и при катоду ной защите, ток от протектора, выполняющего роль анода, растекается в грунте, попадая на трубы, создавая на них катодную полярность. Под воздействием электричества, стекаемого на теплопроводы, протектор разрушается. При применении электрических методов защиты предусматриваются мероприятия по увеличению продольной электро- проводимости теплопроводов, для чего на протяжении защищаемого участка устанавливают продольные шунтирующие электроперемычки на фланцевых соединениях и сальниковых компенсаторах, а между подающим и обратным трубопроводами с интервалом не более 200 м устанавливают потенциально-уравнительные перемычки.

Во вновь строящихся тепловых сетях для прокладки в непроходных каналах или бесканально в зоне влияния блуждающих токов следует устанавливать электроизолирующие подвижные и неподвижные опоры. На вводах тепловых сетей к объектам, которые могут являться источниками блуждающих токов (трамвайные депо, тяговые подстанции и т. д.), необходимо устанавливать изолирующие фланцы. Для систематического измерения потенциалов теплопроводов с поверхности земли устанавливают постоянные контрольно-измерительные пункты (КИП) с интервалом не более 200 м.

Все трубопроводы тепловых сетей до ввода их в эксплуатацию проверяют на потенциал блуждающих токов. Однако в процессе эксплуатации этот потенциал может изменяться как по значению, так и по направлению вследствие ввода вблизи тепловых сетей новых источников постоянного тока (линий городского электрического транспорта, электросварочных постов, гальванических ванн и т. д.). Поэтому на находящихся в эксплуатации теплопроводах, периодически проверяют наличие и величину блуждающих токов.

Электрохимическая (почвенная) коррозия трубопроводов теплоснабжения

Трубы тепловых сетей изготавливают из специальных сортов сталей, которые состоят в основном из железа с различными легирующими добавками, с помощью которых сталь приобретает требуемые для теплосетей качества. К сожалению, в процессе плавки стали в ней оказываются и добавки (назовём их – примеси), которые вредны, но избавиться от них сложно и дорого. Примеси и добавки равномерно распределены в металле труб. Примеси образуют с железом трубы гальванические пары – крошечные микробатарейки.

В области отрицательного вывода этой батарейки скапливаются электроны, а в области положительного вывода положительные ионы железа.

Если в области микробатарейки на поверхности трубы возникнет контакт с водой, содержащей отрицательно заряженные ионы растворенных веществ, то положительные ионы железа могут соединиться с ними и образуются соединения железа в виде ржавчины.

Если бы удалось изготовить железную трубу, не содержащую примесей и добавок, то она бы не ржавела, т.к. микробатарейки не образовывались бы. Например, в Индии в Калькутте на одной из площадей стоит столб из чистого железа. Этому столбу несколько тысяч лет и следов ржавчины на нем не наблюдается.

Электрохимическая коррозия происходит, также, в местах контакта металла трубы с болтами крепления, различными приваренными к трубам элементами креплений, проводов и т.п., поскольку в месте контакта образуется большое количество микробатареек. При попадании в место контакта воды, пара, влажного грунта происходит образование ржавчины одного из металлов, находящихся в контакте. В местах сварки труб механизм коррозии такой же, т.к. при сварке используют электроды с составом, отличным от состава трубы.

Вывод состоит в том, что трубы сетей теплоснабжения не должны иметь контакта с влажной средой (пар, капель), влажной землёй или водой, содержащей растворяющиеся в ней вещества или соединения веществ.

Электрохимическая коррозия (электрокоррозия) при протекании токов утечки (блуждающих токов)

Коррозия под влиянием блуждающих токов происходит в местах контакта металла трубы с влажным грунтом, водой с примесями, а также в местах контакта с другими металлами.

Как правило, блуждающие токи достигают больших значений, значительно превосходящие значение токов при естественных процессах электрохимической коррозии.

Блуждающий ток, протекая в месте контакта, во много раз увеличивает скорость коррозии.

Можно принять, что механизм коррозии труб теплоснабжения для всех видов коррозии – это вынос из тела трубы её основного элемента – железа при контакте с влажной средой.

Блуждающие токи существенно ускоряют процесс коррозии.

Защита от коррозии заключается в воспрепятствовании процессам выноса железа.

Защита от коррозии

Защита от почвенной коррозии. В целях продления безаварийной службы подземного трубопровода необходимо знать места возможного затопления и организовать отвод или откачку воды.

В случаях, когда откачку или отвод грунтовых вод в местах затопления не представляется возможным, необходимо организовывать локальную активную защиты от коррозии с помощью протекторной или катодной защит.

Защита от электрохимической коррозии блуждающими токами заключается в следующем.

1. В устранении причин возникновения токов утечки и блуждающих токов.

2. В отводе, блуждающего тока из защищаемого трубопровода в грунт или обратно в источник тока, не допуская к месту повреждения.

3. В создания экрана на предполагаемом пути протекания тока до трубопровода.

Источники токов утечки

Системы электроснабжения зданий и сооружений. Одним из источников этих токов являются системы электроснабжения жилых, административных и производственных зданий.

В системах электроснабжения в зданиях используется пятипроводная и трёхпроводная схемы подключения электрооборудования (рис. 1). Кроме фазного L и нулевого N рабочих проводников имеется нулевой защитный проводник PE.

Рисунок 1. Общая схема электроснабжения здания.

Защитный проводник подключает корпуса потребительских электроприборов, ванн, бойлеров, насосов и пр., к общей шине защитного заземления здания.

Вводы в здания труб водоснабжения, теплоснабжения и газоснабжения также подключают к общей шине защитного заземления здания.

Ошибка в подключении электрооборудования в этих схемах – подключение нулевого проводника к клемме защитного или наоборот, приводит к неконтролируемому растеканию токов утечки по металлоконструкциям и трубопроводам систем водоснабжения и отопления зданий (рис. 2, 3).

Как следствие неправильного включения происходит ускоренная коррозия мест сварных и резьбовых соединений труб в самом здании и коррозия труб распределительных сетей водоснабжения и теплоснабжения.

Помимо ошибок подключения существует ряд других причин возникновения токов утечки:

• повреждение изоляции нулевых рабочих проводников, которое может происходить либо из-за перегрева последних, либо в результате механических повреждений;

• ухудшение состояния контактных соединений в цепях нулевых рабочих проводников;

• повреждение изоляции электроприборов;

• преднамеренное подключение электроприборов потребителей к фазному проводу и к трубам водоснабжения или отопления, тем самым обходя счётчик учёта электроэнергии.

Рисунок 2. Правильная схема подключения электроприбора.

Рисунок 3. Пример неверного подключения электроприбора.

В целях предотвращения возможного коррозионного повреждения трубопроводов теплоснабжения, проложенных в земле, протекающими по ним токами утечки желательно изолировать ввод в здание от подводящего трубопровода теплоснабжения изолирующей вставкой.

Если ток утечки проник в грунт, то он распространяется по случайному пути наименьшего сопротивления – как бы блуждает. Поэтому его называют блуждающим.

На своём пути в грунте блуждающие токи частично заходят в металлические подземные сооружения.

При отсутствии возможности избежать попадания на трубопровод блуждающих токов, решить проблему их коррозионного влияния можно путём устройства заземлений вдоль трубопровода во всех возможных местах выхода токов в грунт.

Необходимо препятствовать блуждающим токам, проникшим в подземное сооружение, выходить из него в землю через его поверхность.

Нужно, либо отводить их по изолированному проводу прямо к источнику тока (электрический дренаж), либо отводить в землю через специальный промежуточный электрод (анодное заземление) в виде закопанного в грунт негодного листа стали или трубы, разрушение которых вызовет ничтожный эксплуатационный расход.

Процесс выхода блуждающего тока из подземного сооружения должен быть контролируемым.

Промежуточные электроды применяются в случаях, когда участок подземного сооружения с анодной зоной находится на большом расстоянии от источника блуждающих токов и прокладка дренажного кабеля становится трудным и дорогим удовольствием, или источник блуждающих токов трудно определим.

Для более надёжного вывода блуждающих токов из сооружения в землю между ним и промежуточным электродом включают вспомогательный источник постоянного тока (выпрямитель) с направлением ЭДС от сооружения к электроду. Такое устройство называют станцией катодной защиты (СКЗ), так как защищаемое сооружение приобретает отрицательный потенциал относительно земли (рис. 4).

Рисунок 4. Схема включения катодной станции. Рисунок 5. Схема включения протектора.

В случаях умеренной интенсивности полей блуждающих токов катодную защиту можно осуществить простейшими устройствами – протекторами.

Протекторы представляют собой сплошной цилиндр, отлитый из магниевого сплава, с заделанным в него стальным стержнем для присоединения к нему изолированного провода от подземного сооружения.

Как источник тока протектор представляет собой долговременный гальванический элемент, выполняющий ту же роль, что и катодная станция в катодной защите (рис. 5).

При наличии в земле нескольких сооружений необходимо решать задачу защиты с учётом всех объектов, так как установка защитных устройств только на избранных сооружениях, например, на силовых электрических кабелях или газопроводах, может привести к ускоренному разрушению других металлических подъёмных сооружений.

При устройстве защиты от блуждающих токов задачу можно решить использованием имеющихся контуров рабочих и защитных заземлений зданий и промышленных сооружений.

Тенденции в развитии ЭХЗ подземных сооружений

В настоящий момент, в городских условиях, преобладает, тенденция к совместной ЭХЗ всех подземных сооружений с применением сосредоточенных глубинных анодных заземлителей (АЗ) и мощных станций катодной защиты (СКЗ) с целью охвата максимально возможной зоны защиты.

Геометрические размеры сосредоточенных анодных заземлителей, как правило, много меньше, чем заданная зона защиты.

При этом максимальный потенциал имеет точка сооружения, наиболее близкая к анодному заземлению, в периферийных же точках потенциал снижается по экспоненциальному закону (рис. 6).

Рисунок 6. Распределение потенциала защиты сосредоточенного анодного заземления: 1- трубопровод;

2- СКЗ; 3 – АЗ; 4 – грунт; 5 – график распределения потенциала.

В связи с этим, для обеспечения необходимого уровня защитных потенциалов на концевых участках зоны защиты, смещение потенциала в пункте подключения к трубопроводу катодной станции в 2-3 раза должно превышать минимально допустимое его значение в 0,85 В для стали.

Это положение наиболее чётко прослеживается при ЭХЗ теплопроводов, где зона защиты от одной установки ЭХЗ составляет всего несколько десятков метров и тепловые сети оказываются наименее защищёнными в связи с присущими им особенностями:

• отсутствием на теплопроводах электроизоляции опорных конструкций;

• низким качеством антикоррозионного покрытия;

• разбросанность участков теплопроводов.

Из этого следует, что для ЭХЗ тепловых сетей, наиболее целесообразно применение локальной защиты в границах известных опасных зон:

• участков тепловых сетей с заносом каналов грунтом или затопленные водой;

• участков с отсутствующей или повреждённой изоляцией;

• участков вблизи известных источников блуждающих токов.

Оборудование ЭХЗ

Основными факторами эффективности системы ЭХЗ с помощью СКЗ, являются конструкция анодного заземлителя и способ его размещения.

Практика показала, что применение традиционных сосредоточенных АЗ в городских условиях во многих случаях не обеспечивает необходимую эффективность ЭХЗ на участках теплопроводов, требующих защиты, приводя, кроме того, к неоправданному увеличению затрат электроэнергии как вследствие неравномерного распределения тока защиты, так и из-за растекания тока по участкам, не требующим защиты.

Выход состоит в том, что при выборе конструкции и расположения АЗ следует учитывать локальный характер затопления или заносов каналов грунтом магистральных теплопроводов, т.е. АЗ должны быть приближены к защищаемым участкам и установлены вдоль них для обеспечения равномерного и целенаправленного распределения тока защиты, что позволит получить:

• равномерное распределение тока защиты вдоль требующего защиты участка теплопровода;

• снижение потребления электроэнергии на единицу длины защищаемой теплосети и возможность использования катодных станций малой мощности;

• локализацию образования дополнительных полей блуждающих токов и вредного влияния на смежные подземные сооружения вследствие малого расстояния между анодом и катодом;

• исключение необходимости в отводе земельной площади для установки АЗ.

Перечисленные преимущества вполне удовлетворяют требованиям защиты подземных сооружений от опасности коррозии на локальных участках.

При этом могут применяться:

• гибкие протяжённые АЗ (протекторные гальванические аноды – ПГА) кабельного или стержневого типа из материала на основе каучука с углеродосодержащими наполнителями (токопроводящие эластомеры);

• стальные трубопроводы, вышедшие из употребления диаметром 100-150 мм;

• стержневые аноды из железокремнистых сплавов.

ПГА являются на данный момент самым перспективным вариантом для реализации защиты от коррозии как протяжённых, так и локальных зон (рис. 7).

Рисунок 7. Распределение потенциала протяжённого АЗ.

По исполнению ПГА делятся на:

• ПГА с центральной токоведущей жилой;

• ПГА рукавного типа, в которых, ток протекает по тоководу, выполненному в виде оплётки, что позволяет существенно увеличить допустимую плотность тока защиты, по сравнению с ПГА с центральной токоведущей жилой.

Допустимая рабочая температура ПГА обычно достигает + 60 о С, однако для защиты сетей теплоснабжения были разработаны ПГА с допустимой рабочей температурой до 90-100 о С.

АЗ создают в грунте защитное электрическое поле, энергия для которого поступает от выпрямителей постоянного тока особой конструкции – станций катодной защиты (СКЗ).

Конструктивное исполнение СКЗ предполагает её эксплуатацию в холодном, умеренно-холодном или тропическом климате.

Режим эксплуатации – круглосуточный, без перерывов в течение многих лет подвергаясь воздействию дождей, солнечной радиации, пыли, снега и перепадов температуры от – 40 до + 45 о С.

Необходимую мощность СКЗ определяют при проектировании системы ЭХЗ, исходя из:

• параметров защищаемого объекта;

• наличия других подземных металлических сооружений;

• наличия ЭХЗ сторонних организаций;

• схемы расположения АЗ.

Различают два режима работы СКЗ.

1. Режим стабилизации защитного потенциала;

2. Режим стабилизации тока защиты;

Электрическое поле, создаваемое АЗ, может непредсказуемо изменяться под влиянием множества внешних факторов. Меняются и потенциалы вблизи защищаемого оборудования.

Для поддержания значения потенциала защиты на заданном уровне в СКЗ предусматривают возможность слежения за величиной защитных потенциалов с помощью датчика, установленного в выбранной точке, рядом с защищаемым объектом.

В случаях, когда влияние внешних факторов не приводит к отклонению значений потенциалов защиты за рамки допустимых значений, можно отказаться от применения датчика потенциала и использовать режим стабилизации защитного тока.

Эффективность использования СКЗ потребляемой из сети электроэнергии характеризуется коэффициентом полезного действия – КПД.

Чем больше значение КПД, тем меньше бесполезных затрат электроэнергии в виде тепла в силовых элементах схемы СКЗ.

Высокий КПД способствует, при прочих равных с другими СКЗ условиях, большему сроку службы СКЗ т.к. срок службы её элементов сильно зависит от температуры.

Переменный ток в электрической сети пульсирует, меняя свою полярность 50 раз в секунду. Для ЭХЗ нужен однополярный ток и, желательно, как можно менее пульсирующий ток, который получают в СКЗ путём выпрямления переменного тока и последующей компенсации его пульсаций. Хотя полностью компенсировать пульсации тока не удаётся.

Отношение величины остаточных пульсаций к величине выходного тока СКЗ называют величиной уровня пульсаций, и характеризует качество выходного тока СКЗ.

Высокий уровень пульсаций выходного тока СКЗ приводит к пульсации электрического поля, значения защитных потенциалов также пульсируют, и их значения могут отклоняться с частотой пульсаций за допустимые рамки.

Пульсирующий ток при своём распространении в грунте создаёт помехи работе коммуникационного, медицинского и другого чувствительного к помехам оборудования.

По схемотехническому исполнению СКЗ делятся на трансформаторные, низкочастотные СКЗ и инверторные высокочастотные СКЗ.

Трансформаторные СКЗ уступают инверторным по КПД и по значению минимально достижимого уровня пульсаций. Имеют в несколько раз больший вес и размеры. Однако они, в большинстве своём, надёжны и просты в эксплуатации. В случаях, когда условия эксплуатации позволяют не предъявлять высоких требований к уровню пульсаций и создаваемых ими помех, использование таких СКЗ оправданно, несмотря на более низкий КПД.

Растущие требования к экономичности и допустимому уровню пульсаций и помех заставляют применять в целях ЭХЗ высокочастотные станции катодной защиты.

Непрерывный режим работы и, часто, – в сложных условиях эксплуатации, делают задачу обеспечения высокой надёжности высокочастотных СКЗ, построенных с использованием распространённых принципов, сложной задачей, а применение специальных быстрых узлов защиты от аварийных режимов не решают проблему надёжности в полной мере.

Получить высокую надёжность высокочастотных СКЗ стало возможным при использовании схем с ограничением выходной мощности в аварийных режимах.

При таком построении отпадает необходимость в применении сложных схем управления и узлов быстрых защит.

Эти СКЗ совмещают в себе все достоинства высокочастотных СКЗ, надёжны, просты в изготовлении и обслуживании.

Борьба с коррозией является одной из важнейших задач службы эксплуатации. Коррозия сокращает срок службы тепловых сетей до 10–15 лет, что составляет около 30% от нормативной продолжительности эксплуатации. Известны примеры, когда коррозия выводила из строя новые сети через 5 – 6 лет.

Согласно теории максимальная скорость коррозии происходит при температурах 70–85°С. Именно при этих температурах большую часть времени работают подающие трубопроводы водяных тепловых сетей, чем объясняется существенная разница в скорости и в частоте наблюдаемой коррозии подающего и обратного трубопроводов и большая продолжительность службы паропроводов (до 20–30 лет), работающих при температурах более 100°С.

В действующем теплопроводе возникает внутренняя и наружная коррозия.

Внутреннюю коррозию вызывает кислород, содержащийся в сетевой воде или конденсате. В присутствии растворенной углекислоты коррозионная активность кислорода возрастает. В водяные сети кислород попадает главным образом с подпиточной водой. Насыщение сетевой воды и конденсата кислородом воздуха происходит через неплотности оборудования, из-за присоса воздуха на разреженных участках водяной сети и в открытых конденсатных баках.

Внутренний коррозионный процесс протекает по-разному, в связи с чем различают язвенную и рассредоточенную коррозию. Язвенная коррозия наблюдается преимущественно в низших застойных участках трубопроводов, оборудования, приборов, где скапливается конденсат, слой шлама и коррозионные отложения. При язвенной коррозии на поверхности металла образуются отдельные участки глубоких поражений. Со временем процесс язвенной коррозии приводит к сквозному протравливанию металла, выводящему из строя узлы оборудования, участки сети небольшой протяженности. Язвенную, или локальную, коррозию вызывают главным образом отключения теплопроводов и аппаратов для ремонта. Опорожненные трубопроводы и оборудование некоторое время омываются воздухом. Небольшие скопления влажных шламов в застойных зонах служат источником местной коррозии. Начавшийся процесс коррозии продолжает развиваться и после заполнения труб теплоносителем. В паропроводах отдельные очаги поражения (питтинги) возникают обычно под слоем конденсата при прекращении подачи пара.

В водяных сетях и конденсатопроводах наряду с язвенной коррозией наблюдается рассредоточенная коррозия, захватывающая трубопроводы на большой длине. Скорость рассредоточенной коррозии меньше язвенной, но опасность ее не менее велика, так как постепенно приводит в негодность большие участки теплопроводов. Подающие водяные трубопроводы корродируют быстрее обратных, в которых концентрация кислорода понижена из-за израсходования его в подающем трубопроводе.

Предупреждение внутренней коррозии имеет большое значение для долговечности систем теплоснабжения и экономии теплоты и электроэнергии. В результате коррозии безвозвратно теряется металл, коррозионные налеты в трубах повышают шероховатость, гидравлические сопротивления и расход электроэнергии на перекачку теплоносителя. При окислении металла объем образующихся продуктов коррозии увеличивается в 3 – 4 раза, за счет чего существенно уменьшается поперечное сечение труб, особенно малого диаметра. Коррозионные продукты, смытые водой со стенок труб, разносятся по всей системе, забивают проходы в отопительные приборы и арматуру, вызывая разрегулировку. Отложения и занос сечения трубок снижают теплопроизводительность подогревателей.

Для предупреждения язвенной коррозии во временно отключаемых трубопроводах и аппаратах следует обеспечить полное удаление влаги. Лучшим способом предохранения конденсата от поглощения кислорода является сбор и возврат по закрытой схеме. В закрытых схемах конденсат от потребителя поступает в сборные баки под давлением, поэтому контакт конденсата с воздухом исключается. Но применение закрытых схем связано с удорожанием оборудования и сети конденсатопроводов. На крупных предприятиях, имеющих разветвленную сеть паровых теплопотребителей различных параметров, закрытый сбор конденсата часто бывает затруднительным. На таких объектах возможна открытая схема сбора конденсата по безнапорным самотечным конденсатопроводам. Безнапорное содержание конденсата в самотечных конденсатопроводах и сборных баках приводит к значительным потерям теплоты (до 15 – 20% от общего расхода пара). Кроме того, свободный слив и открытая поверхность уровня в приемных баках способствуют переохлаждению конденсата. Переохлажденный до 50 – 80°С конденсат интенсивно обогащается кислородом воздуха, чем и объясняется повышенная коррозия конденсатопроводов и оборудования. Для уменьшения коррозии, тепловых потерь и самого конденсата важным мероприятием открытых схем сбора является поддержание температуры возвращаемого конденсата не более 98°С и организация непрерывной откачки.

Важнейшим условием повышения срока службы водяных тепловых сетей является поддержание в трубопроводах избыточною давления не менее 0,05 МПа, предупреждающего подсос воздуха, и организация качественной подпитки. Непрерывное восполнение утечек сетевой воды приводит к постоянному обновлению качества воды, циркулирующей в системе. В закрытых водяных системах при нормативной подпитке за отопительный период производится 8 – 15-кратная смена воды, в открытых системах кратность обмена сетевой воды значительно выше. Следовательно, чем быстрее совершается процесс обновления воды в замкнутой системе, тем меньше различий качеств сетевой и подпиточной воды. В конечном счете некачественная подготовка подпиточной воды влечет за собой ускоренное корродирование и зарастание труб и греющих приборов накипью и шламом. В качестве ингибиторов (замедлителей) коррозии рекомендуются небольшие дозировки силиката натрия (жидкое стекло) или гексаметафосфата натрия в подпиточную воду, которые создают внутри труб защитные пленки. Жидкое стекло, кроме того, улучшает деаэрацию воды.

Контроль за состоянием внутренних поверхностей трубопроводов осуществляется с помощью индикаторов, установленных на характерных участках подающих и обратных линий.

Коррозионный индикатор представляет собой шлифованный с обеих сторон диск диаметром 60 мм и толщиной 2 – 3 мм с центральным отверстием 10 мм. Изготовляют индикатор из того же металла, что и контролируемую трубу. Индикаторные диски закрепляют по 3–5 шт. через 40 мм на стержне и устанавливают в трубе ребром к потоку воды. Перед установкой диски обезжиривают эфиром или спиртом и взвешивают. Через определенное время индикаторы вынимают из трубы, тщательно очищают от коррозии. По убыли массы пластин определяют скорость коррозии, а по состоянию поверхностей – глубину и неравномерность локального разъедания металла.

Допустимая скорость коррозии не должна превышать 0,05 мм/год, при проницаемости более 0,2 мм/год скорость коррозии считается аварийной. При аварийной коррозии необходимо срочно повысить качество обработки подпиточной воды. Коррозионные налеты, обнаруженные внутри труб, по возможности надлежит удалить чисткой или промывкой, так как смытые продукты коррозии, шламовые отложения повышают общую жесткость теплофикационной воды.

Наружная коррозия металла является следствием химических или электрохимических реакций, возникающих под воздействием окружающей среды. При химической коррозии металлы непосредственно вступают в химическое соединение с активными газами и жидкостями, насыщающими среду. В электрохимическом процессе коррозии разрушение металла происходит в результате соприкосновения с электролитами, при котором вместе с химическим взаимодействием возникает движение электрического тока. В грунтах содержатся многие агрессивные элементы, вызывающие электрохимические реакции, поэтому коррозию труб в грунте называют почвенной. Почвенной коррозии наиболее подвержены бесканальные прокладки, так как химические соединения, вымываемые влагой из грунта и теплоизоляции, имеют свободный доступ к поверхности труб.

Увлажнение теплоизоляции вызывает и выключение теплопроводов на ремонт.

Трубы из некорродирующих материалов пока не получили в тепловых сетях широкого распространения, поэтому важным средством защиты является антикоррозионное покрытие труб. Наиболее стойким является силикатное эмалирование труб. Силикатную стеклоэмаль изготовляют из смеси порошков кварцевого песка, полевого шпата, глины и буры. Стеклоэмаль хорошо противостоит коррозии при температуре теплоносителя до 200°С.

Битумные покрытия в немногом уступают стеклоэмалям. Изготовляют их из более доступных материалов. Наносить их можно непосредственно на трассе. Покрытия составляют из битума и асбестовых отходов (борулин), при добавке дробленой резиновой крошки получаются изол и бризол. Покрытия выпускают в виде рулонных материалов или мастик. Листовой борулин приклеивают на поверхности трубы по битумной грунтовке; термостойкость составляет 150°С. Такую же термостойкость имеют борулиновые мастики. Высокой антикоррозионной способностью обладает краска ЭФАЖС на эпоксидной смоле и другие покрытия (цинком, алюминием путем анодирования).

Электрическую коррозию металла вызывает блуждающий электрический потенциал между грунтом и трубопроводом. Источником блуждающих токов являются трамвайные и электрифицированные железные дороги постоянного тока. Часть обратных токов по рельсам рассеивается в почве и попадает на трубы (рис. 14.3). По сравнению с грунтом трубопровод имеет меньшее омическое сопротивление, поэтому вблизи теплопровода большая часть токов проходит по нему и снова выходит в почву к отсасывающим рельсам и шинам тяговой подстанции. Движением блуждающих токов на трубопроводе наводятся катодная (КЗ) и анодная (A3) зоны поляризации. Эти зоны разделяются нейтральной переходной зоной (ПЗ). На катодной зоне трубопровод имеет отрицательный потенциал по отношению к почве, а на анодной зоне – положительный. Электрокоррозия возникает в анодной зоне стоков электричества.

Коррозия под воздействием блуждающих токов протекает быстро, но захватывает небольшие участки труб, расположенных вблизи зоны рассеивания электричества.

Средства защиты сетей от блуждающих токов делятся на пассивные и активные. К пассивной защите относятся мероприятия, увеличивающие переходное сопротивление между грунтом и трубопроводом. Проще всего это достигается прокладкой сетей вдали от источников рассеивания тока без пересечения или сближения с рельсовыми путями электрифицированного транспорта. Допустимое расстояние между теплопроводом, прокладываемым параллельно с рельсовым транспортом, должно быть не менее 2 м от крайнего трамвайного рельса и 10 м от крайнего рельса электрифицированной железной дороги. При необходимости прокладки с меньшими расстояниями следует принимать повышенные антикоррозионные покрытия, использовать прокладки в каналах, в металлических (рис. 14.4) или железобетонных футлярах.

Пересечения с рельсами должны выполняться в каналах или футлярах с заглублением от подошвы рельс до верха подземного сооружения не менее 1 м. По обеим сторонам от пересечения на концах каналов и футляров сооружают камеры для наблюдения антикоррозионной защиты и изоляции. В этих камерах размещают приборы для измерения электрического потенциала и водоотливные насосы.

К активным способам защиты относятся дренажные, катодные и протекторные устройства. Дренажная защита предназначена для отвода электричества от трубопроводов к источнику тока. По принципу действия электродренажи бывают прямые и поляризованные. Прямые электродренажи обладают двусторонней проводимостью электричества. Применяют их редко, когда стоки электричества с рельсов малы. Поляризованные дренажи обеспечивают односторонний пропуск электричества с помощью вентильных устройств (выпрямителей) или поляризованных реле. Применяют их при положительном или знакопеременном потенциале трубопроводов по отношению к земле. Ток из трубопроводов, имеющих повышенный положительный потенциал по сравнению с рельсами, протекает по электрической цепи к рельсам (рис. 14.5). При этом разрушения трубопроводов не будет, так как ток отводится организованно по цепи.

Катодную защиту применяют для устранения электрохимической коррозии трубопровода на участках с высокой агрессивностью грунта, а также от блуждающих токов с небольшим положительным потенциалом. При катодной защите трубопроводы подключают к отрицательному полюсу постоянного источника тока. Положительный полюс источника тока соединяют с анодным заземлителем, размещенным вблизи трубопроводов. Ток с анодного заземлителя рассеивается в грунте и попадает на трубы, наводя на них катодную полярность. При таком движении электричества разрушается лишь анодное заземление. Протекторная защита состоит в наложении на 14.6 защищаемых трубах катодной полярности с помощью протекторов (рис.), создающих больший отрицательный потенциал по отношению к грунту. В результате, как и при катодной защите, ток от протектора, выполняющего роль анода, растекается в грунте, попадая на трубы, наводит на них катодную полярность. Под воздействием стоков электри чества на теплопроводы разрушается протектор.

Скорость электрической коррозии тем выше, чем больше сила блуждающих токов и меньше омическое сопротивление сооружения. Чтобы повысить электрическое сопротивление теплопроводов, длинные участки труб необходимо электрически изолировать друг от друга (искусственно секционировать участки электроизолирующими фланцевыми соединениями).

Эффективность катодной и протекторной защиты значительно улучшается с увеличением продольной проводимости защищаемого сооружения. С этой целью в местах установки задвижек, сальниковых компенсаторов делают шунтирующие перемычки. Перемычки необходимы между подающими и обратными трубопроводами для выравнивания разности потенциалов, возникающих в результате неодинакового разогрева металла. Подвижные и неподвижные опоры на защищаемом участке трубопровода должны выполняться из диэлектрических материалов и иметь электрическую изоляцию от грунта.

Читайте также: