Время работы оборудования реферат

Обновлено: 02.07.2024

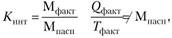

Показатели интенсивного использования оборудования характеризуют степень использования оборудования по мощности. Уровень использования оборудования по мощности характеризуется коэффициентом интенсивного использования оборудования () и определяется как отношение фактической мощности оборудования () к его потенциальной (паспортной, нормативной) мощности (): Изучение структуры оборудования… Читать ещё >

Производственное оборудование и производственные площади ( реферат , курсовая , диплом , контрольная )

К производственному оборудованию относят рабочие машины и оборудование, измерительные и регулирующие приборы и устройства, лабораторное оборудование, вычислительную технику, подъемно-транспортное и погрузочно-разгрузочное оборудование. Рабочие машины и оборудование (производственное оборудование) — наиболее активная часть основных фондов, предназначенная для непосредственного производства продукции. Поставщиком производственного оборудования является машиностроение.

Производственное оборудование разнообразно. Это обусловливает необходимость его классификации. Так, производственное оборудование делят:

- • по способу воздействия на предмет труда — на механическое, термическое, химическое;

- • уровню специализации — универсальное, специализированное;

- • роду обрабатываемого материала — металлообрабатывающее (металлорежущее, кузнечно-прессовое, литейное, электросварочное), деревообрабатывающее;

- • сроку службы (до 5 лет, 5−10, 10−15, 15−20 лет, свыше 20);

- • техническому совершенству — технически совершенное, требующее модернизации, устаревшее оборудование, модернизация которого нецелесообразна;

- • техническому состоянию — исправное, пригодное для работы оборудование, оборудование, требующее капитального ремонта, негодное оборудование, подлежащее списанию.

Для анализа использования оборудования рассмотрим структуру парка оборудования (рис. 7.2).

Наличное оборудование — оборудование, числящееся на балансе предприятия, внесенное в инвентарные списки, независимо от состояния и места нахождения.

Установленное оборудование — станки, машины, механизмы, сданные в эксплуатацию. Моментом сдачи оборудования в эксплуатацию считают дату акта ввода его в действие. Оборудование, не требующее монтажа, считается установленным с момента сдачи в эксплуатацию.

Рис. 7.2. Структура парка оборудования.

В составе установленного оборудования выделяют:

- • фактически работающее, т. е. непосредственно используемое в производстве;

- • находящееся в простое — не работающее по различным причинам (аварии, отсутствие работы, отсутствие работников, внеплановые ремонты, ожидание ремонта и т. д. );

- • проходящее плановый ремонт;

- • находящееся в резерве — установленное исправное и заправленное оборудование, которое числится в технологическом резерве. К этой группе относят оборудование, находящееся на консервации. Следует иметь в виду, что резервное оборудование не учитывается при расчете производственной мощности.

Неустановленное оборудование — является составной частью наличного оборудования и подразделяется на подлежащее установке, излишнее и подлежащее списанию.

Изучение структуры оборудования необходимо для анализа степени его использования, а следовательно, для разработки мероприятий по улучшению использования. Для анализа уровня использования оборудования применяется коэффициент использования парка установленного оборудования по численности ( ):

где: - фактически работающее оборудование; - установленное оборудование.

Коэффициент использования парка оборудования показывает долю фактически работающего в общем объеме установленного оборудования. Соответственно, разница между 1 и этим коэффициентом показывает долю неработающего оборудования.

Обобщающей характеристикой использования парка оборудования является коэффициент сменности, который показывает сколько в среднем смен в течение суток работает оборудование. Коэффициент сменности рассчитывается только в дискретных производствах.

Коэффициент сменности определяется в двух вариантах: исходя из численности установленного оборудования или исходя из численности работавшего оборудования.

А предприятиям следует проводить специальные суточные обследования использования оборудования и по данным о распределении работавшего оборудования по числу смен определять коэффициенты сменности.

Пример

В цехе установлено 100 единиц оборудования.

Из них в день обследования работало в одну смену — 55, в две смены — 30, три смены — 10. Итого 95 единиц.

Коэффициент сменности, рассчитанный по установленному оборудованию, составит:

К= (55 • 1 + 30 • 2 + 10 • 3) / 100 = 145 / 100 = 1,45.

Числитель дроби представлен суммой произведений числа станков и числа смен их работы, т. е. числом отработанных станко-смен.

Таким образом, все станки за сутки отработали меньше 1,5 смен, несмотря на то что цех работает в три смены.

Коэффициент сменности, рассчитанный по фактически работавшему оборудованию, составит:

Коэффициент сменности, но установленному оборудованию можно получить, если корректировать коэффициент сменности работавшего оборудования на коэффициент использования парка установленного оборудования по численности:

К = (145 / 95) • (95 / 100) = 145 / 100.

Коэффициент сменности за любой период времени от суток и более можно определить делением количества отработанных станко-смен на соответствующее число станко-дней (станко-суток).

Следует отметить, что коэффициент сменности достаточно грубая характеристика использования оборудования, так как в пределах смены оборудование может работать разное время и с разной мощностью.

Для анализа использования работы оборудования по времени (экстенсивный фактор) необходимо рассмотреть структуру времени для оборудования (рис. 7.3).

Рис. 7.3. Структура календарного фонда времени.

Для характеристики работы оборудования по времени рассчитывается коэффициент экстенсивной нагрузки, который определяется отношением времени его фактической работы к различным категориям фонда времени: календарному, режимному, плановому.

Коэффициент экстенсивной нагрузки ( ) характеризует удельный вес фактического времени работы оборудования ( ) в объеме планового (календарного, режимного) времени ( ):

Под плановым фондом времени понимают максимально возможное время работы оборудования, которое зависит от количества смен работы, продолжительности смены и количества рабочих дней в рассматриваемом периоде с учетом времени его простоев ["https://referat.bookap.info", 27].

Показатели интенсивного использования оборудования характеризуют степень использования оборудования по мощности. Уровень использования оборудования по мощности характеризуется коэффициентом интенсивного использования оборудования ( ) и определяется как отношение фактической мощности оборудования ( ) к его потенциальной (паспортной, нормативной) мощности ( ):

где - фактический объем продукции.

Мощность производственного оборудования обычно выражают в натуральных единицах. Если на одном станке производится несколько разновидностей изделий, то выбирают изделие-представитель и весь объем работы станка пересчитывают в условные натуральные единицы.

Обобщающей характеристикой использования времени работы и мощности оборудования является коэффициент интегрального использования (по объему продукции), который определяется отношением объема фактически выработанной продукции ( ) к плановому объему продукции ( ):

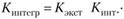

Между рассмотренными показателями существует взаимосвязь:

Коэффициент интегрального использования оборудования характеризует степень потенциальных возможностей оборудования с учетом полного использования времени его работы и производительности.

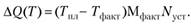

Взаимосвязь показателей Q=MTN дает возможность выявить влияние этих факторов на выпуск продукции.

Резервы выпуска продукции при условии полного использования мощности оборудования можно определить по формуле.

Объем продукции, недоданный из-за неполного использования режимного времени работы каждого станка, можно определить так:

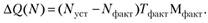

Объем продукции, недоданной из-за неполного использования численности установленного оборудования, т. е. в результате увеличения численности работающего оборудования определим по формуле.

Для определения резервов увеличения выпуска продукции за счет вовлечения в производство неустановленного оборудования применим формулу.

В сумме эти две величины дают резервы выпуска продукции за счет вовлечения в производство бездействующего оборудования.

В машиностроении для характеристики использования металлорежущего оборудования (если на однотипном оборудовании производится разноименная продукция) рассчитывают съем машинного времени с 1 ч фактической работы (станко-часа).

Пример

Для вычисления показателя съема машинного времени следует количество выработанных изделий умножить на норму машинного времени и сумму этих произведений разделить на число фактически отработанных станко-часов (табл. 7.5).

Расчет съема машинного времени

Норма машинного времени, ч/деталь.

Обработано деталей, шт.

Фактически отработано 6800 станко-часов.

Таким образом, съем машинного времени с 1 станко-часа составит:

(5000 • 0,25 + 2000 1,5)/ 6800 = 0,625 ч, или 37,5 мин.

Методика анализа использования оборудования имеет особенности в различных отраслях промышленности.

Анализ использования площадей предприятия начнем с рассмотрения их структуры. Выделяют следующие категории площадей предприятия (рис. 7.4).

Рис. 7.4. Структура площадей предприятия.

На основе рассмотренной структуры площадей можно определить следующие показатели:

• коэффициент занятости производственной площади ( ) — характеризует долю площади, занятой оборудованием ( ) в производственной площади предприятия ( ).

• коэффициент занятости располагаемой площади ( ) — характеризует долю производственной площади в общем объеме располагаемой площади предприятия.

• долю площади, занятой оборудованием ( ) — в общем объеме располагаемой площади предприятия.

Система показателей, характеризующих использование площадей, представлена показателями съема продукции с единицы площади предприятия (т.е. объем продукции, приходящийся на 1 м² площади). В соответствии с рассмотренной структурой площадей предприятия вычисляют три показателя.

1. Съем продукции с 1 м² располагаемой (общей) площади ():

2. Съем продукции с 1 м1 площади, запятой оборудованием ( ):

3. Съем продукции с 1 м2 производственной площади ( ):

Эти показатели связаны между собой зависимостью, на основе которой можно строить различные системы факторных индексов, определять влияние отдельных факторов на результативный показатель.

В частности, рассмотренные показатели можно представить в виде мультипликативной модели.

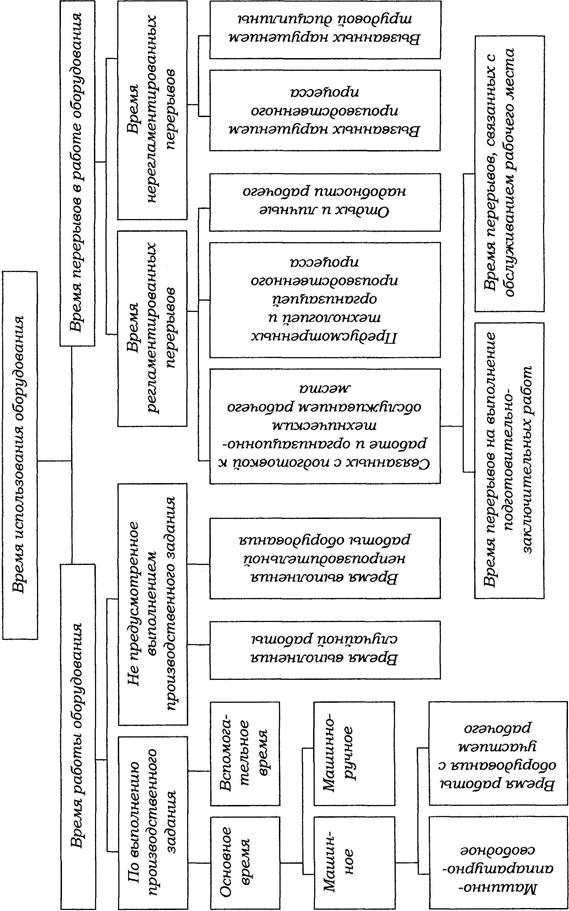

Время использования оборудования делится на время работы и время перерывов в работе оборудования.

Время работы оборудования, в течение которого оборудование действует, подразделяется на время работы оборудования по выполнению производственного задания, или оперативное время, и время работы оборудования, не предусмотренное выполнением производственного задания.

Время работы по выполнению производственного задания включает все время, в течение которого оборудование находится в рабочем состоянии и предмет труда обрабатывается (перерабатывается), а также осуществляются вспомогательные действия, необходимые для выполнения основной работы. Оно делится на основное и вспомогательное время.

В течение основного времени совершается процесс обработки (переработки) предмета труда и автоматический ввод его в обработку. Основное время оборудования бывает машинным (аппаратурным), когда рабочий наблюдает и регулирует работу оборудования, и машинно-ручным, когда наряду с машинной работой необходим ручной труд.

Вспомогательное время включает время на действия, необходимые для выполнения основной работы и неперекрываемые машинным временем.

Оперативное время — основное и вспомогательное — делится, кроме того, на машинно-свободное, аппаратурно-свободное и время работы оборудования с участием рабочего — время занятости рабочего.

Ко времени работы оборудования, не предусмотренному выполнением производственного задания, относится время выполнения непроизводительной и случайной работы. Время непроизводительной работы оборудования включает время работы оборудования, которое не увеличивает объем и не улучшает качество продукции.

Время случайной работы оборудования включает время на изготовление продукции, не предусмотренной производственным заданием, но изготовление которой является производственной необходимостью.

Время перерывов в работе оборудования — время его бездействия — делится на время регламентированных и нерегламентированных перерывов.

Время регламентированных перерывов включает время на такие перерывы: связанные с подготовкой к работе и с обслуживанием рабочего места (выполнение подготовительно-заключительных работ и работ по организационно-техническому обслуживанию; предусмотренные технологией и организацией производственного процесса (ремонт механизмов по графику, неустранимые технологические перерывы, в том числе при многостаночном обслуживании из-за совпадений времени занятости рабочего на одном станке с необходимостью обслужить другие, и т.д.): отдых и личные надобности рабочего.

Время нерегламентированных перерывов делится на время перерывов вследствие нарушений нормального течения производственного процесса (бездействие оборудования в связи с отсутствием энергии, топлива, сырья; внеплановые ремонты оборудования из-за его неисправности и т.д.) и на время перерывов, вызванных нарушениями трудовой дисциплины рабочим (опоздания, отлучки в процессе работы, преждевременный уход с рабочих мест и т.д.).

7.3 Изучение затрат рабочего времени

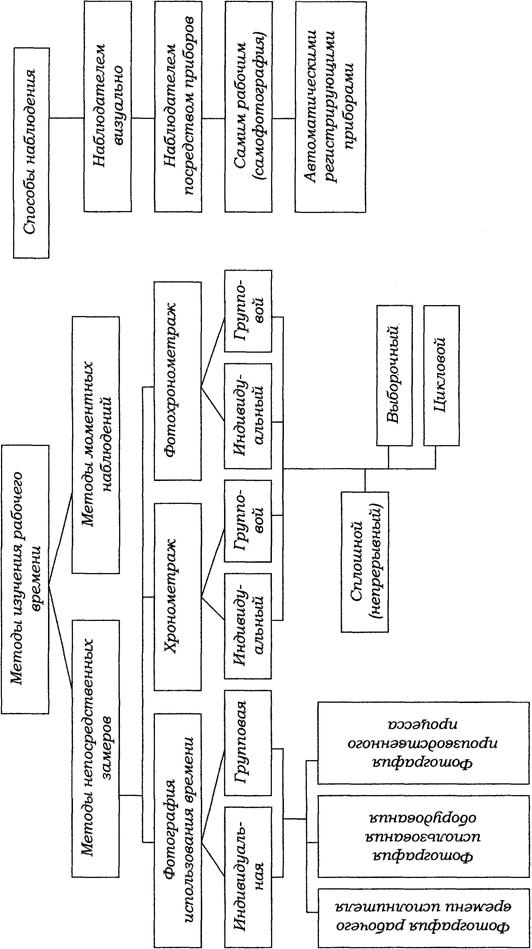

Рассмотрим способы изучения затрат рабочего времени согласно изложенной классификации. Результаты такого изучения позволяют определить уровень рациональности использования рабочего времени, получить исходные данные, на основании которых разрабатываются нормативы и устанавливаются нормы времени.

Различают следующие основные способы изучения затрат рабочего времени: фотография рабочего времени, хронометраж, фотохронометраж. Такая работа проводится методами непосредственных замеров и моментных наблюдений.

Методом непосредственных замеров фиксируется полностью время на выполнение операции или ее элементов, смены или ее части. В результате можно получить данные о фактических затратах рабочего времени за весь период изучения, а также наиболее полно исследовать процесс труда и использования оборудования.

Однако проведение наблюдений и обработка полученных данных весьма трудоемки, и поэтому один наблюдатель может изучить затраты времени одного рабочего или одновременно небольшой группы рабочих.

Методом моментных наблюдений, основанном на теории вероятности, фиксируется не время, а число моментов тех или иных категорий затрат времени наблюдаемых исполнителей или оборудования. Этот метод широко применяется при изучении большого числа рабочих мест, когда достаточно знать средние затраты времени и не требуется детальная структура этих затрат.

В отличие от непосредственных замеров моментными наблюдениями можно одновременно охватить большое количество работающих или оборудования, в частности провести массовую фотографию рабочего времени. Небольшая трудоемкость метода вообще и простота проведения наблюдений в частности позволяют привлекать к исследованиям не только специалистов, но и всех специалистов предприятия.

Хронометраж – это метод изучения затрат рабочего времени, который используется для установления норм времени.

Порядок проведения хронометража:

1) Подготовка к хронометражу;

2) Наблюдение с использованием секундомера;

3) Заполнение наблюдательного листа хронометража;

4) Составление хронометражных рядов;

5) Приведение хронометражных рядов к устойчивости;

6) Расчет средней продолжительности каждого элемента с использованием устойчивых хронометражных рядов;

7) Определение оперативного времени на операцию;

8) Расчет норм времени.

После составления хронометражных рядов их проверяют на устойчивость с помощью коэффициента устойчивости, который рассчитывается по формуле:

где max – максимальное значение хроноряда;

min – минимальное значение хроноряда.

Куст.факт. ≤ Куст.норм. – хронометражный ряд устойчивый.

Куст.факт. ≥ Куст.норм. – хронометражный ряд не устойчивый.

Если хронометражный ряд не устойчив, то из него исключается максимальное значение и рассчитывается коэффициента устойчивости нового хронометражного ряда, в котором на одно значение меньше. Это повторяется до тех пор, пока хронометражный ряд будет устойчивым.

Выделяют три способа проведения хронометража: непрерывный (по текущему времени), выборочный и цикличный. При непрерывном способе все элементы определенной операции исследуются в соответствии с последовательностью их выполнения. Выборочный способ хронометража применяется для изучения отдельных элементов операции независимо от последовательности их выполнения, цикличный способ — для исследования тех элементов операции, которые имеют незначительную длительность (3-5 сек.).

Фотография рабочего времени – это метод изучения затрат рабочего времени, который используется для анализа использования рабочего времени.

Порядок проведения фотографии рабочего времени:

1) Подготовка к фотографии рабочего времени;

2) Наблюдение с использованием наручных часов;

3) Заполнение наблюдательного листа фотографии рабочего времени;

4) Классификация затрат рабочего времени;

5) Сведение одноименных затрат рабочего времени;

6) Составление фактического баланса рабочего времени;

7) Сравнение и анализ несоответствия фактического баланса рабочего времени с нормативным;

8) Расчет основных показателей использования рабочего времени;

9) Разработка мероприятий по повышению эффективности использования рабочего времени.

К основным показателям использования рабочего времени относятся:

1) Коэффициент использования рабочего времени, который рассчитывается по формуле:

2) Коэффициент потерь рабочего времени по организационно-техническим причинам, который рассчитывается по формуле:

3) Коэффициент потерь рабочего времени в связи с нарушением трудовой дисциплины, который рассчитывается по формуле:

В зависимости от объекта наблюдения различают такие фотографии:

• фотография использования времени работников (индивидуальная, групповая, самафотография);

• фотография времени работы оборудования;

• фотография производственного процесса.

Во время индивидуальной фотографии наблюдатель определяет использование времени одним работником в течение рабочей смены или другого периода.

В тех случаях, когда работа выполняется несколькими рабочими, в частности при бригадной организации труда, осуществляется групповая фотография рабочего времени.

Самофотографию осуществляет сам работник, который фиксирует величину потерь рабочего времени, а также причины их возникновения. Это способствует привлечению всех работников к активному участию в выявлении и устранении потерь рабочего времени.

Фотография времени использования оборудования — это наблюдение за его работой и перерывами в ней с целью получения данные для обоснования затрат времени на обслуживание (одним рабочим или несколькими).

Фотография производственного процесса — это одновременное изучение затрат рабочего времени исполнителей, времени использования оборудования и режимов его работы. Наблюдение может выполняться двумя наблюдателями: один наблюдает за рабочими, второй — за оборудованием, то есть двустороннее наблюдение.

7.4 Нормы и нормативные материалы для нормирования труда

Норма труда – это мера затрат труда.

При нормировании труда используются следующие виды норм: норма времени, норма времени обслуживания, норма выработки, норма обслуживания, норма численности, нормированное задание, норма управляемости.

Норма времени — количество рабочего времени, необходимое для изготовления единицы продукции или выполнения объема работы в определенных организационно-технических условиях.

Норма времени обслуживания является разновидность нормы времени. Это время, установленное для обслуживания единицы оборудования, производственных площадей и .других производственных единиц при определенных организационно-технических условиях.

Норма выработки — установленный объем работы (количество единиц продукции), который работник, или группа работников (в частности, бригада) соответствующей квалификации обязаны выполнить в единицу рабочего времени в определенных организационно-технических условиях.

Норма обслуживания — количество производственных объектов (единиц оборудования, рабочих мест, объектов и т.д.), которые работники или группа работников (в частности бригада) соответствующей квалификации обязаны обслужить в течение единицы рабочего времени в определенных организационно-технических условиях.

Норма численности — установленное количество работников определенного профессионально-квалификационного состава, необходимое для выполнения конкретных производственных, управленческих функций или объемов работ.

Нормированное задание — установленный объем работы, который работник или группа работников (в частности бригада.) обязаны выполнить за определенный период в конкретных организационно-технических условиях.

Норма управляемости — установленное число работников, которыми может эффективно управлять один руководитель.

Нормы труда должны определяться в основном по нормативным материалам для нормирования труда, служащих справочными материалами и предназначенными для установления конкретных затрат труда на выполнение соответствующих работ в определенных организационно-технических условиях.

К нормативным материалам для нормирования труда относят нормативы режимов работы оборудования, нормативы по труду, единые и типовые нормы (времени, выработки, обслуживания).

Нормативы режимов работы оборудования — это регламентированные величины режимов (параметров) работы оборудования, обеспечивающие наиболее целесообразное его использование.

Нормативы по труду — это регламентированные величины затрат труда (времени) на выполнение отдельных элементов (комплексов) работ, обслуживание производственной единицы (оборудования, рабочего места, бригады, структурного подразделения и т.д.), а также численности работников, необходимых для выполнения определенного объема работ, принятого за единицу измерения, в зависимости от конкретных организационно-технических условий и факторов производстве. Они подразделяются на нормативы времени, нормативы времени обслуживания и нормативы численности.

Нормативы времени — это регламентированные затраты времени на выполнение отдельных элементов, входящих в состав операции. Они предназначены для определения норм затрат труда на машинно-ручные и ручные работы и делятся на следующие группы нормативов: основного времени (при ручных работах), вспомогательного времени, времени подготовительно-заключительной работы, времени обслуживания и времени на отдых и личные надобности.

Нормативами времени обслуживания являются регламентированные величины затрат времени на обслуживание единицы оборудования, рабочего места и других производственных единиц. Они используются для установления норм обслуживания, т.е. количества единиц оборудования, рабочих мест, производственных площадей и других объектов, которые необходимо закрепить за одним рабочим или группой рабочих.

Нормативы численности — регламентированное количество работников определенного профессионально-квалификационного состава, которое необходимо для выполнения единицы (или конкретного объема) работы. Такие нормативы предназначены для установления численности рабочих в основном на работах, где ее определение другими способами, в частности через нормы времени, затруднено.

Типовые нормы разрабатываются на работы, выполняемые по типовой технологии с учетом рациональных (для данного производства) организационно-технических условий, уже существующих на большинстве или части предприятий, где имеются такие виды работ. Типовые нормы рекомендуются в качестве эталона для предприятий, где организационно-технические условия производства еще не достигли уровня, на который рассчитаны указанные нормы.

Система норм и нормативов по труду должна обеспечивать возможность расчета полной трудоемкости продукции по всем элементам производственного процесса, изделиям, группам персонала и структурным подразделениям.

7.5 Методы нормирования труда

Методика установления норм времени зависит в первую очередь от типа производства (массовое, серийное, мелкосерийное, индивидуальное), уровня механизации труда рабочих, а также от формы организации труда.

Различают такие методы нормирования:

Сущность опытно-статистического метода заключается в установлении нормы в целом на операцию без разделения ее на составляющие элементы. По этому методу нормы определяют на основе статистических данных о фактических затратах времени за прошлый период или сравнение какой-то операции с аналогичными операциями. Нормы, установленные таким методом, называются опытно-статистическими.

При расчетно-аналитическом методе операцию предварительно разделяют на элементы. Норму времени в этом случае рассчитывают на каждый элемент операции. Этот метод нормирования дает значительно более точные результаты, чем опытно-статистический. Составляющими аналитического метода является: анализ применяемого технологического процесса и существующих форм организации труда на рабочем месте; проектирование самого рационального состава, последовательности и длительности выполнения элементов операций, которые нормируют, разрабатывания оптимальных режимов работы оборудования, передовых приемов труда и рациональной организации рабочего места.

Сущность укрупненного метода заключается в определении нормы на основе предварительно разработанных укрупненных расчетных величин затрат рабочего времени на типовые операции, детали или виды работ.

Большое значение имеет микроэлементный метод нормирования труда. С помощью этого метода выделяют и изучают самые простые элементы, так называемые микроэлементы, из которых состоят сложные и разнообразные по своиму характеру трудовые операции. Эти микроэлементы определяют нормы затрат времени в зависимости от важнейших факторов, которые влияют на их структуру. Преимущества этого метода заключаются в том, что еще к началу трудового процесса можно конструировать ручные приемы отдельных трудовых процессов на основе создания системы микроэлементов, которые выделяются характером и методом выполнения работы, схемой организации рабочего места и трудовыми навыками рабочего. С помощью этой системы можно установить рациональность затрат времени на выполнение отдельных элементов операции. Затраты времени на отдельные самые простые элементы определяют по так называемым микроэлементным нормативам. Эти нормативы являются ожидаемыми величинами времени, найденными в результате статистической обработки.

Аналитическим и укрупненным методами и методом микроэлементного нормирования определяются технически обоснованные нормы.

2.6 Расчет показателей по используемому оборудованию

Различают следующие элементы времени работы и бездействия оборудования:

1. Машиное время.

а) полезное машинное время.

б) машинное время, затраченное на брак.

2. Подготовительно-заключительное и вспомогательное время.

3. Простойное время.

4. Резервное время.

5. Нерабочее время.

6. Время ремонта оборудования.

7. Внесменное время рабочих дней.

8. Время нерабочих дней.

Для осуществления процесса производства на предприятии необходимы средства производства и трудовые ресурсы.

Средства производства делятся на средства труда и предметы труда. Средства труда - активная часть производства, способствующая созданию материальных ценностей. Средства труда непосредственно участвуют в процессе производства или создают условия для производства. Средства труда составляют основные фонды предприятия.

Основные средства труда классифицируются:

По экономическому назначению:

По роли в процессе производства:

- здания;

- транспорт;

- сооружения;

- производственно хозяйственный инвентарь;

- передаточные устройства;

- машины и оборудования;

Соотношение между различными группами основных производственных фондов составляет их структуру. Чем выше уровень развития производства, тем выше доля работы машин и оборудования в общем объеме основных производственных фондов.

Соответственно тем выше техническая вооруженность труда.

Полиграфическая промышленность является технически вооруженной отраслью.

Учет фондов ведется в натуральном и стоимостном выражении.

Для учета в натуральном выражении вводят элементарную учетную единицу. Такой Учетной единицой является инвентарный объект. С помощью этой единицы систематизируют средства труда предприятия.

На каждый инвентарный объект заводят паспорт, который, содержит полную техническую характеристику оборудования.

Для полной характеристики основных фондов применяется учет в стоимостном выражении. Необходимо в первую очередь рассмотреть динамику этих показателей.

Стоимостной учет используют для определения динамики основных фондов, для расчета снашиваемости основных фондов, их экономической эффективности. Определение структуры основных фондов и расчета рентабельности производства. Учет основных фондов взависимости от момента, к которому приурочена оценка, а также в зависимости от состояния в котором они находятся в момент оценки.

Стоимость основных фондов зависит от момента времени, от момента оценки. Бывает первоначальная и восстановительная. Первоначальная стоимость основных фондов в момент их приобретения или строительства. В нее включаются транспортные расходы по доставке и расходы по монтажу. Восстановительная стоимость - стоимость по современным ценам Стоимость основных фондов в зависимости от состояния бывает:

- Полная, стоимость в новом состоянии;

- Остаточная, стоимость, которая еще не перенесена на продукт труда.

Состав основных фондов можно охарактеризовать коэффициентами:

1) Кизноса = Физноса(величина износа)/Фбалансовая (стоимость О.Ф.)

Рассчитывается на начало года, на конец года, на год.

2) Кгодности = Ф - Физноса / Ф = 1 - Кизноса

В течение года величина износа и балансовая стоимость изменяются. Некоторая часть основных средств выбывает от износа. Как устаревшая, может быть перепродана. Некоторые фонды приобретают в замен выбывшим.

Динамика основных фондов

1) Кобновления = Фновые / Фконец года

2) Квыбытия = Фвыбытия / Фначало года

Показатели эффективности использования основных фондов. Выявляют резервы для повышения производительности труда, увеличения объема выпускаемой продукции при снижении ее себестоимости.

Наличия прибыли, новым рентабельности.

Фондоотдача - количество выпускаемой продукции на единиц балансовой стоимости основных фондов.

Fотдачи = П / ОПФ

Фондоотдача зависит от двух факторов:

1) использование активной части основных производственных фондов.

2) изменение строение основных производственных фондов, доля активной части основных производственных фондов в их общем объеме. Активная часть основных производственных фондов, при котором производится продукция. Пассивная часть создает условия для обеспечения бесперебойной работы. Улучшение использования активной части ведет к увеличению фондоотдачи (как и увеличению доли активной части в общем объеме).

Рассмотрим первый фактор:

Использование активной части основных производственных фондов характеризуется выпуском продукции на единицу активной части фондов.

Fотд акт = П / ОПФакт

Строение ОПФ = Активная часть / Обще балансовая стоимость

Доля строений = Активная часть / Общая величина фондов

Чем ниже Fемк, тем эффективнее использование основных фондов. Для использования основных фондов необходимо наличие персонала (рабочих). Обеспеченность рабочих машинами и оборудованием применяется фондовооруженность Fвоор.

Fвоор = Ф(акт) / Роб

Коэффициент технической вооруженности труда.

Показатели использования оборудования.

Активная часть основных производственных фондов, а следовательно по технологическое оборудование непосредственно воздействует на продукт труда. Соответственно оборудование характеризуется показателем эксплуатационной надежности

Кэн = Кч (количество годного) / Куст (количество устаревшего)

По участию в процессе производства помир делятся на:

А) Наличное оборудование - оборудование, числящееся в инвентарных списках, независимо от его состояния и стоимости готовности к работе:

Б) Установленное - оборудование, сданое в эксплуатацию, включает в себя предназначенное к работе оборудование, резервное оборудование и оборудование, находящиеся в плановом простое.

- предназначенное к работе

- фактически работающие

- сверхплановый простой.

Все оборудование называется парком оборудования.

Киспольз; Среднее число единиц оборудования = ? КоДр / ? Др

Киспользования наличного наличного оборудования оборудования = Кол-во фактически раб. машин. / Кол-во

Киспользования устаревшего оборудования = К факт / Количество устаревшего

Киспользования оборудования предназнач в эксплуатацию = К факт / Оборудование в эксплуатации

Также используемое оборудование рассмотрим по времени, по производительности и по мощности.

Показатель по времени возможно определить сразу по всем видам оборудования.

Фонды времени работы оборудования.

Календарный фонд - предельное время в течении которого может работать оборудование.

Кср = Дк * См *Чд * К

Режимный фонд - календарный фонд за вычетом выходных и праздников.

Располагаемый фонд - режимный фонд за вычетом простоев в связи с осмотрами, технологическими потерями, наладками.

Кэксп = Время фактической работы / Какой-нибудь фонд

В полиграфии для определения фактического времени работы технологического оборудования берется время печати. По производительности труда: использование часовой производительности труда (интенсивность) показатель исчисляется для отдельной единиц оборудования.

Кинт = Пф/ Пвозм П = ПiРoi / Si

Интегральный показатель - показатель использования оборудования по мощности.

Кинтер = Мфакт / Мвозм

Кинтер = ? Мфакт / ? Мвозм

Факторная модель зависимости от мощности от интенсивности и экстенсивности.

М = В * П = (П1 - П0) * В1

Уп = П1 / П0 = П0 * (В1 - В0)

Показатели использования площадей предприятия дают возможность увеличить съем продукции с одного квадратного метра площади следовательно уменьшить затраты на содержание здания и увеличить прибыль, накопление прибыли. Чтобы нам посмотреть какой выход мы будем иметь:

Классификация площадей прибыли, согласно их назначению в процессе производства:

1) Вспомогательные площади;

2) Площади для основной деятельности;

3) Производственные площади;

4) Площадь, непосредственно занятая оборудованием.

1) съем продукции с 1 метра квадратного площади основной деятельности

2) съем продукции с 1 метра квадратного производственной деятельности

3) структура производственной площади (доля основной производственной площади

Использование площадей для основной деятельности зависит от:

1) Использования производственной площади.

2) Структура площади

Ус' = С1/ С0 = (С1 - С0) * К1 / С0 * (К1 - К0)

На уровень использования площади влияют 2 фактора:

а) Использование оборудования на производственных площадях.

Характеризуется количеством продукции, снятой с 1 метра квадратного площади.

б) Количество единиц оборудования, приходящегося на 1 метр квадратный.

1. Положение (в каком состоянии находится фирма?)

2. Прогноз (что ожидает фирму при существующем положении?)

3. Влияние среды (какое давление она оказывает?)

5. Оценка целей (почему надо делать так, а не иначе)?

6. Принятие решения (какой должна быть иерархия задач, решение которых необходимо для достижения главной конечной цели?) для стратегического планирования.

7. Выдвижение стратегий (как нужно действовать, чтобы достичь цели?)

8. Выбор стратегии (какая стратегия лучше и почему?)

9. Решение о разработке тактики.

10. Определение текущей тактики (какие действия следует предпринять и почему?)

11. Разработка оперативного плана (что, кто, где, когда должен делать?)

12. Реализация оперативного плана

13. Сбор данных (каковы результаты деятельности?)

14. Оценка данных (насколько близко продвинулись к главной конечной цели?)

Подготовительно-заключительная и вспомогательная работа и работа по обслуживанию рабочего места могут выполняться либо во время работы оборудования, либо требуют его остановки. [c.45]

Тм — время работы оборудования (машинное время) Т — время нахождения оборудования на объекте (бу- [c.244]

Нормативное время работы оборудования и технологических установок равно календарному (365) минус нормативные простои на планово-предупредительные ремонты. [c.181]

Задачи межремонтного обслуживания и периодических осмотров — устранять мелкие неполадки во время работы оборудования, обеспечивать контроль за работой контрольно-измерительных и регулирующих приборов, уточнять объемы предстоящих ремонтов и т. д. [c.184]

Откуда коэффициент. занятости рабочих (/С3) будет., равен — Вр где Р — вРемя работы работника, чел. ч 3 в7 В0 — время работы оборудования, ч [c.134]

Для более опытных рабочих организуются курсы по изучению вторых и смежных профессий. Овладение смежными профессиями дает возможность лучше использовать рабочее место и время работы оборудования, обеспечивать взаимозаменяемость рабочих и улучшать их материальное положение. В результате внедрения на предприятиях совмещения профессий по объединению Башнефть в 1975 г. высвобождено 439 человек с экономией по фонду заработной платы 594 тыс. руб. [c.148]

Межремонтным периодом называется время работы оборудования между двумя ближайшими ремонтами. [c.101]

Для более опытных рабочих организуют курсы по изучению вторых и смежных профессий. Овладение смежными профессиями дает возможность лучше использовать рабочее место и время работы оборудования, обеспечивать взаимозаменяемость рабочих и улучшать их материальное положение, сокращать общую численность рабочих. [c.157]

Время работы оборудования 2000 6000 4000 0 [c.198]

Фактическое время работы оборудования, час 43 000 [c.357]

Чтобы изучать характер использования оборудования (машин станков, автоматов и Др.), определять его загрузку во. времени и причины, обусловливающие перерывы в работе, время использования оборудования классифицируют на отдельные категории время работы оборудования и время перерывов в работе или простоя оборудования (рис. 2). [c.20]

Время работы подразделяется на время работы оборудования, предусмотренное выполнением производственного задания, и время работы, не предусмотренное заданием. Последнее включает ту работу, в результате которой не обеспечивается увеличение объема производства или улучшение ее качества. Время работы оборудования, связанное с выполнением производственного задания, включает время машинно (аппаратурно)-свободное, когда оборудование работает без участия рабочего (автоматически) и выполняет как рабочий, так и холостой ход, и время работы с участием рабочего, которое характеризует занятость рабочего на оперативной работе. [c.20]

Полезное время работы оборудования зависит от номинального фонда рабочего времени и коэффициента загрузки оборудования (Ау. Номинальное рабочее время можно представить в свою очередь как произведение количества отработанных дней (Гд ), коэффициента сменности (А м) и средней продолжительности одной смены (/см). [c.258]

Полезное время работы оборудования (Т ), ч -(стр. 9- стр.1 1 стр.12 стр. 13) 3471,4 3712,8 +241,4 107,6 [c.261]

Совокупность фондов времени дает возможность проанализировать время работы оборудования. Так, сравнение календарного и режимного фондов времени позволяет установить возможности лучшего использования оборудования за счет повышения коэффициента сменности, а режимного и возможного - за счет лучшего использования оборудования путем сокращения затрат времени на ремонт в рабочее время. Уровень использования времени работы оборудования оценивают как в целом но предприятию, так и по цехам, конкретным машинам, поточным линиям, робототехническим комплексам и т. д. [c.316]

Планирование таких стоимостных показателей, как выручка, суммы покрытия и затраты, базируется на планировании таких натуральных показателей, как объемы закупок сырья и материалов, время работы оборудования, персонала и сроки выполнения заданий. Для этого необходимо, чтобы в плане реализации отражались не только стоимостные, но и количественные показатели в разрезе изделий. Это позволит определить во внешнем контуре планирования [c.132]

Нормативный метод предполагает опору на один из исходных показателей и расчет прочих через систему норм. В качестве исходного показателя может быть заказанное количество продукции или возможное время работы оборудования. [c.75]

В анализе финансово-хозяйственной деятельности широко используется балансовый метод (балансовые увязки), который позволяет выявить согласованность взаимозависимых показателей на основе составления отдельных балансов. Это баланс трудовых ресурсов, который характеризует потребность предприятия в рабочей силе и ее источники, баланс времени работы оборудования, позволяющий сопоставлять плановое время работы оборудования с фактическим временем ее использования, и др. [c.59]

Вычислите эффективность использования оборудования, разделив время работы оборудования на общее рабочее время. Это покажет насколько рационально используется оборудование. [c.246]

Вил — плановое время работы оборудования, ч. [c.165]

Плановое время работы оборудования нефтебазы зависит от числа дней в году и числа часов работы нефтебазы в течение дня. В большинстве случаев нефтебазы работают без выходных и число рабочих дней в году можно принимать 360. Таким образом, плановое время работы оборудования [c.165]

Все рассмотренные ограничивающие условия выбора наилучших проектных вариантов новых изделий относятся к сфере их производства. Однако условие тождества эффекта по вариантам не всегда выполняется IB этой сфере. Если это условие выполняется в сфере эксплуатации, то необходимым становится учет еще ряда ограничений, относящихся к этой сфере. Выполнение условия тождества сопоставляемых проектных вариантов в сфере эксплуатации означает, что продукция, производимая с помощью проектируемых изделий, тождественна по качеству, составу, времени и объему производства, а сами проектируемые изделия различны по вариантам. Различие проектируемой техники по вариантам приводит к различию в объеме потребляемых производственных ресурсов при производстве продукции с ее помощью. Так, если один проектный вариант металлорежущего станка превышает по производительности на 50% другой, то ясно, что по вариантам будет различной требуемая численность основных производственных рабочих и Время работы оборудования. А эти величины являются строго лимитированными на каждом предприятии. [c.103]

Для дежурного персонала устанавливается количество рабочих точек, где требуется постоянное дежурство (круглосуточное или на все время работы оборудования). [c.92]

Читайте также: