Станки с параллельной кинематикой реферат

Обновлено: 05.07.2024

Изобретение относится к области станкостроения и может быть использовано при проектировании базовых деталей станков для высокоскоростной обработки деталей. Станок содержит основание, три стойки, салазки, установленные с возможностью перемещения по вертикальным направляющим стоек, шпиндель-мотор с инструментом, расположенный в корпусе шпиндельной бабки, три пары штанг, попарно закрепленных одними концами посредством универсальных шарниров на салазках с образованием параллелограммов, стол для установки обрабатываемой детали. При этом корпус шпиндельной бабки снабжен установленными вокруг него чередующимися в продольном направлении плитами из металла и полимербетона, причем в плитах из металла выполнены сквозные отверстия и пазы, заполненные полимербетоном, а другие концы упомянутых парных штанг посредством универсальных шарниров закреплены на плитах из металла. Использование изобретения позволяет повысить виброустойчивость корпуса шпиндельной бабки и станка в целом. 2 ил.

Изобретение относится к станкостроению и может быть использовано при проектировании базовых деталей станков, обладающих высокой производительностью, а также высокой виброустойчивостью.

Недостатком данного станка является низкая виброустойчивость корпуса шпиндельной бабки, выполненного из металла (чугун, сталь), и станка в целом.

Известен фрезерный станок в котором базовые детали (корпус шпиндельной бабки в т.ч.) изготовлены из полимербетона (например, синтегран) [1, 2, 3], содержащего закладные элементы (например, пластины и опоры), арматуру и привертные направляющие, выполненные из металла. Это позволяет повысить виброустойчивость станка в 2 раза и более.

Недостатком данного станка является низкая прочность сцепления закладных металлических элементов с полимербетоном из-за невысокой площади контакта, что делает ненадежным соединение штанг станка с параллельной кинематикой с корпусом шпиндельной бабки.

Наиболее близким техническим решением, выбранным в качестве прототипа, является станок (Пат. 2542878 РФ, МПК B23Q 1/25, B23Q 5/02. Компоновка многоцелевого станка на основе принципов параллельной кинематики / Акмаев О.К., Еникеев Б.А., Юсупов А.Ф. Бюл. №6; опубл. 27.02.15) для обработки деталей, содержащий основание, три стойки, салазки, смонтированные с возможностью перемещения по вертикальным направляющим стоек, шпиндель (шпиндель-мотор), смонтированный в корпусе шпиндельной бабки, выполненного из металла в виде полой вертикальной призмы, три пары штанг, попарно соединяющие между собой корпус и салазки посредством универсальных шарниров, образуя параллелограммы, стол для установки обрабатываемой детали. При этом, каждая из пар штанг расположена в вертикальной плоскости, кроме того, содержит дополнительную пару штанг, объединенную с одной из пар штанг таким образом, что концы штанг, обращенные к салазке, соединены с ней общим универсальным шарниром, а противоположные концы этих штанг соединены попарно с корпусом шарнирами, расположенными симметрично относительно оси корпуса, образуя в вертикальной плоскости два параллелограмма, расположенных под острым углом друг к другу, кроме того, стойки, на уровне вертикальных направляющих, по периметру связаны между собой планками.

Недостатком данного станка является низкая виброустойчивость корпуса шпиндельной бабки, выполненного из металла (чугун, сталь) в виде полой вертикальной призмы, и станка вцелом.

Задачей изобретения является повышение виброустойчивости корпуса шпиндельной бабки, выполненного в виде полой вертикальной призмы, и станка вцелом.

Поставленная задача достигается тем, что станок для обработки деталей, содержащий основание, три стойки, салазки, установленные с возможностью перемещения по вертикальным направляющим стоек, шпиндель-мотор с инструментом, расположенный в корпусе шпиндельной бабки, три пары штанг, попарно закрепленных одними концами посредством универсальных шарниров на салазках с образованием параллелограммов, стол для установки обрабатываемой детали. При этом корпус шпиндельной бабки снабжен установленными вокруг него чередующимися в продольном направлении плитами из металла и полимербетона. Кроме того, в плитах из металла выполнены сквозные отверстия и пазы, заполненные полимербетоном, а другие концы упомянутых парных штанг посредством универсальных шарниров закреплены на плитах из металла.

На фиг. 1 показан общий вид станка.

На фиг. 2 показано сечение А-А на фиг. 1.

Станок содержит основание 1, три стойки 2 (на фиг. 1 одна стойка не показана). На гранях стоек, обращенных внутрь станка, смонтированы вертикальные направляющие 3, по которым перемещаются салазки 4 (привод салазок не показан, это может быть передача винт-гайка, линейный двигатель и др.). На салазках 4 смонтированы универсальные шарниры 5 и 6. Шпиндель-мотор 7 с инструментом смонтирован в корпусе шпиндельной бабки 8, снабжен установленными вокруг него чередующимися в продольном направлении плитами из металла 9 и полимербетона 10. При этом, в плитах из металла 9 выполнены сквозные пазы и отверстия 11, заполняемые полимербетоном. На корпусе 8 в вертикальных плоскостях, оппозитно расположенных салазкам 4, на участках из металла 9 смонтированы верхний 12 и нижний 13 шарниры. Кроме того станок содержит стол (неподвижный, глобусный) 14 для установки заготовки, инструмент 15.

Работа станка осуществляется следующим образом.

Обрабатываемая деталь устанавливается и закрепляется на столе 14. В процессе резания в зоне обработки генерируются колебания, которые, проходя сквозь инструмент 15, шпиндель-мотор 7, участки из металла 9 шпиндельной бабки и гасятся полимерным материалом участков 10 и 11 на границах сред металл-полимер, а также на участках, где располагаются сквозные отверстия и пазы 11, заполненные полимербетоном.

Все это повышает виброустойчивость станка, устраняя недостатки прототипа.

1. Металлорежущие станки: учебник. В 2 т./ Т.М. Авраамова, В.В. Бушуев, Л.Я. Гиловой и др.; под ред. В.В. Бушуева. Т. 1. - М.: Машиностроение, 2011. - 608 с; с. 134-136.

2. Ю.В. Кирилин. Применение полимербетона для изготовления базовых деталей тяжелых фрезерных станков. Ульяновский государственный технический университет (Ульяновск). Вестник УлГТУ 2/2008.

Станок с параллельной кинематикой для обработки детали, содержащий основание, три стойки, салазки, установленные с возможностью перемещения по вертикальным направляющим стоек, шпиндель-мотор с инструментом, расположенный в корпусе шпиндельной бабки, три пары штанг, попарно закрепленных одними концами посредством универсальных шарниров на салазках с образованием параллелограммов, стол для установки обрабатываемой детали, отличающийся тем, что корпус шпиндельной бабки снабжен установленными вокруг него чередующимися в продольном направлении плитами из металла и полимербетона, при этом в плитах из металла выполнены сквозные отверстия и пазы, заполненные полимербетоном, а другие концы упомянутых парных штанг посредством универсальных шарниров закреплены на плитах из металла.

Механизмами параллельной кинематической структуры называются устройства, исполнительное звено которых соединено с основанием с использованием нескольких независимых кинематических цепей.

Механизмами параллельной кинематической структуры называются устройства, исполнительное звено которых соединено с основанием с использованием нескольких независимых кинематических цепей.

В настоящее время конструктивные резервы повышения точности станков, в частности многоцелевых, в основном исчерпаны, поскольку, например перемещения рабочих органов осуществляется в них по направляющим с теоретически ограниченной точностью и жесткостью. Для дальнейшего повышения точности, как правило, используются новые УЧПУ с более высоким быстродействием и дискретностью. Что касается жесткости, то в станках обычной компоновки она ограничена вследствие наличия зазоров между подвижными узлами, возникающих в результате вибраций и многих других факторов.

Необходимость, преодоления указанных недостатков станков традиционного исполнения привела к разработке в ряде стран (России. США. Швейцарии, Японии) станков новой концепции, основанной на применении платформы Стюарта, использовавшейся в авиации для моделирования полетов. Эти станки были выполнены в основном как многоцелевые, хотя данная концепция позволяет реализовать на них функции шлифования, полирования и координатных измерений. К проектированию подобных станков впервые приступили в СССР в 1976 г. За рубежом аналогичные разработки начались примерно через 10 лет [фирма Giddings&Lewis (США) и Geodetic Technology International (Швейцария) — в 1988 г., фирма Ingersoll — в 1987 г.

Смотрите также: Реферат по теме "Разработка технологического процесса механической обработки детали в условиях мелкосерийного (ремонтного) производства"

Первый отечественный станок на базе МПК разработан в 1987 году Новосибирским электротехническим институтом. Этот станок отличался внутренним расположением шпинделя, относительно замкнутого контура раздвижных телескопических штанг. На нем были проведены исследования реального объема рабочего пространства и жесткости станка, а также траектории и амплитудно-частотные характеристики подвижной платформы под действием переменной нагрузки.

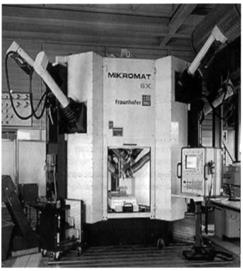

Металлорежущие станки на основе механизмов параллельной структуры служат альтернативой многокоординатным многоцелевым станкам традиционной компоновки (с последовательным соединением узлов формообразующей системы). Наиболее распространены фрезерные и шлифовальные станки с шестью степенями свободы, реализованные на основе платформы Стюарта [1], — гексаподы. Основная область их применения — обработка поверхностей двойной кривизны: лопатки турбин.

Типичный гексапод выполнен на базе шести механизмов поступательного перемещения, представляющих собой, например, шариковые винтовые передачи ШВП. Для изменения их длины служат регулируемые электроприводы. Контроль за величиной перемещения осуществляется датчиками положения. Одним концом штанга шарнирно соединена с основанием, а другим (также шарнирно) — с подвижной платформой, на которой установлен рабочий орган, например, мотор-шпиндель. Управляя вылетом штанг по программе, можно управлять положением шпинделя по шести координатам: X,Y,Z и тремя углами поворота.

Закажите работу от 200 рублей

Если вам нужна помощь с работой, то рекомендуем обратиться к профессионалам. Более 70 000 экспертов готовы помочь вам прямо сейчас.

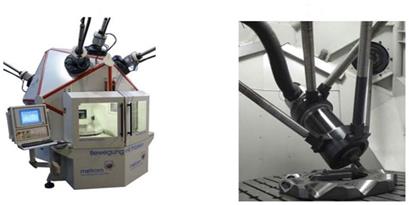

Малогабаритное многокоординатное обрабатывающее устройство на основе механизма с параллельной кинематикой относится к области станкостроения и предназначено для изготовления деталей сложных форм и малых габаритов.

Технической задачей создаваемого устройства является создание конструкции, обладающей высокой жесткостью и обеспечивающей высокую точность обработки при многокоординатной обработке.

Малогабаритное многокоординатное обрабатывающее устройство на основе механизма с параллельной кинематикой относится к области станкостроения и предназначено для изготовления деталей сложных форм и малых габаритов.

Его существенный недостаток — отсутствие сложного пространственного движения заготовок без использования дополнительных приводов на данном станке с относительно невысокими жесткостью и точностью обработки детали, поэтому существует необходимость создания нового обрабатывающего оборудования.

Технической задачей создаваемого устройства является создание конструкции, обладающей высокой жесткостью и обеспечивающей высокую точность обработки при многокоординатной обработке.

Техническая задача достигается тем, что в малогабаритном многокоординатном устройстве, содержащем шпиндельный узел и многокоординатный стол с модулем приводов, согласно полезной модели многокоординатный стол дополнительно содержит платформу, основание и шесть штанг, выполненных с возможностью перемещения относительно вертикальной оси устройства более чем на 360 градусов по круговым направляющим основания, причем штанги соединены с основанием ползунами посредством карданных шарниров, а с платформой — сферическими шарнирами, при этом модуль приводов соединен с ползунами посредством плоских пружин.

Нужна работа? Есть решение!

Более 70 000 экспертов: преподавателей и доцентов вузов готовы помочь вам в написании работы прямо сейчас.

За счет оригинальной конструкции модуля приводов шесть штанг, соединенных ползунами с основанием карданными шарнирами, а с платформой — сферическими шарнирами и выполненных с возможностью перемещения вдоль круговых направляющих основания, становится возможным сложное пространственное движение платформы. При заторможенных приводах устройство превращается в пространственную ферму, что обуславливает его высокую жесткость при малой металлоемкости.

Шпиндель закреплен на вертикальной направляющей и осуществляет перемещение вдоль вертикальной оси в ручном режиме с последующей фиксацией.

Сущность полезной модели поясняется чертежами, где на фиг.1 представлен вид спереди, а на фиг.2 представлен вид сверху.

Малогабаритное многокоординатное обрабатывающее устройство на основе механизма с параллельной кинематикой состоит из платформы 1; основания 2, которое устанавливается на станине 9 устройства; шести штанг постоянной длины 3 (далее штанги 3), соединяемых с платформой 1 сферическими шарнирами 5, а с ползунами 6 — карданными шарнирами 4; шпинделя 11, осуществляющего перемещение по направляющим 12, которые закреплены на крышке станины 10; модуля приводов 7, который передает движение ползунам через плоские пружины 8. Ползуны 6 выполнены с возможностью перемещения вдоль круговых направляющих основания 2 относительно вертикальной оси более чем на 360°.

Устройство работает следующим образом. На платформу 1 устанавливается и закрепляется заготовка. От модуля приводов 7 через плоские пружины 8 передается угловое перемещение ползунам 6, и штанги 3 занимают такое положение, при котором платформа 1 с закрепленной на ней заготовкой, описывает сложное пространственное движение. При обработке шпиндель 11 осуществляет перемещение вдоль вертикальной оси в ручном режиме с последующей фиксацией.

Основное назначение устройства состоит в применении его в качестве обрабатывающего оборудования, сочетая в себе малые габариты, многокоординатную обработку, высокую точность и жесткость конструкции. Кроме того, устройство может применяться для создания нового технологического оборудования с нетрадиционными компоновочными схемами и учебных стендов, иллюстрирующих работу современного оборудования с нетрадиционными компоновочными схемами.

Малогабаритное многокоординатное обрабатывающее устройство, содержащее шпиндельный узел и платформу с модулем приводов, отличающееся тем, что платформа соединена с основанием шестью штангами, выполненными с возможностью перемещения относительно вертикальной оси устройства более чем на 360º по круговым направляющим основания, причем штанги соединены с основанием ползунами посредством карданных шарниров, а с платформой — сферическими шарнирами, при этом модуль приводов соединен с ползунами посредством плоских пружин.

Закажите работу от 200 рублей

Если вам нужна помощь с работой, то рекомендуем обратиться к профессионалам. Более 70 000 экспертов готовы помочь вам прямо сейчас.

К современному технологическому оборудованию помимо требований по качеству выполнения операций (точность, скорость и т.п.) предъявляются требования по эффективности работы, в том числе — энергетической эффективности. Проведенные автором исследования показали возможность снижения энергии, затрачиваемой на выполнение фрезерных операций, реализуемых на оборудовании с параллельными приводами.

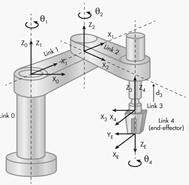

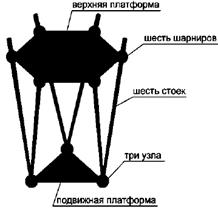

Оборудование с параллельными приводами — это класс перспективного технологического оборудования, в конструкции которого используются механизмы с параллельной кинематикой. Наиболее известен из таких механизмов гексапод, часто называемый платформой Стюарта (рис. 1). Механизм образован 6-ю одинаковыми кинематическими цепями, соединяющими выходное звено — платформу с основанием. Физическая реализация такой кинематической цепи — штанга переменной длины. Изменение расстояния между кардановым и сферическим шарнирами в каждой из кинематических цепей посредством винтовой пары (изменение длины штанги) позволяет формировать сложные пространственные перемещения платформы.

Механизм — гексапод и оборудование, построенное на его основе, характеризуются высокой удельной жесткостью и точностью позиционирования выходного звена, однако требует усложненных алгоритмов управления [4]. Помимо задачи перемещения платформы по заданной траектории, алгоритмы управления могут решать задачи повышения производительности оборудования и уменьшения нагрузок на приводы, обеспечивающие перемещение платформы [2, 5]. С практической точки зрения наибольший интерес представляет разработка и реализация управлений, снижающих потребление энергии приводами, т. е. энергоэффективное управление оборудованием с параллельными приводами.

параллельный кинематический фрезерный операция

1. Металлорежущие станки: учебник. В 2 т. Т. 2 / В.В. Бушуев, А.В. Еремин, А.А. Какойло и др.; под ред. В.В. Бушуева. Т. 2. — М.: Машиностроение, 2011. 584с.;

. Решетов Д. Н., Портман В. Т. Точность металлорежущих станков. — М.: Машиностроение, 1986. — 336 с.

. Вайнштейн И.В., Сироткин Р.О., Серков H.А. Станкидлявысокоскоростной обработки деталей и перспективы их развития в машиностроении // Авиационная промышленность. — 2006. — N9 3. — С. 49-55.

. Обрабатывающее оборудование нового поколения. Концепция проектирования / В.Л. Афонин, А.Ф. Крайнов, В.Е. Ковалев и др.; под ред. В.Л. Афонина. — М.: Машиностроение, 2001. — 256 с.

Закажите работу от 200 рублей

Если вам нужна помощь с работой, то рекомендуем обратиться к профессионалам. Более 70 000 экспертов готовы помочь вам прямо сейчас.

Необходимость, преодоления таких недостатков как конструктивных резервов повышения точности и жесткости станков традиционного исполнения привела к разработке станков новой концепции, основанной на применении платформы Стюарта, использовавшейся в авиации для моделирования полетов. Эти станки были выполнены в основном как многоцелевые, хотя данная концепция позволяет реализовать на них функции шлифования, полирования и координатных измерений. Актуальность данной статьи направлена на варианты решения недостатков изложенных выше. Работа посвящена обзору и классификации, а так же конструктивным особенностям существующих станков с параллельной кинематикой и принципу их действия. Показано, что обработка деталей сложной формы малых и больших габаритов на основе новой технологии обработки с использованием станков с параллельной кинематикой имеет ряд преимуществ перед станками с прямоугольной системой координат. Рассмотрены математические модели параллельных станков на базе гексаподов. Продемонстрирована обратная и прямая кинематическая модель гексаподов. Выполнена динамическая модель гексапода основанная на модели Д'Аламбера. Определены сингулярные положения гексапода. Так же в работе выполнен анализ современного состояния машиностроительного производства и выявлены пути его совершенствования. Показан актуальный и инновационный путь, основанный на модульном принципе.

1. Афонин В.Л., Крайнев А.Ф., Ковалев В.Е. Обрабатывающее оборудование нового поколения. Концепция проектирования / Под ред. Афонина В.Л. М: Машиностроение, 2001.-256 с.

3. Базров Б.М., Основы технологии машиностроения: Учебник для вузов. М.: Машиностроение, 2005. – 736с.

5. Каменев С.В., Основы построения станков с параллельной кинематикой: учебное пособие / Каменев С.В.; Оренбургский гос. ун-т. – Оренбург: ОГУ, 2017.- 33-41, 80-91 с.

6. Рыбак Л.А., Ержуков В.В., Чичварин А.В. Эффективные методы решения задач кинематики и динамики робота-станка параллельной структуры. – М.: ФИЗМАТЛИТ, 2011. – 7-15 с.

Рис. 1. Примеры параллельных манипуляторов первой группы

Однако в производстве существует потребность, чтобы инструмент менял свое положение и ориентацию в рабочем пространстве. Следовательно, тип движения должен иметь смешанные степени свободы. Такие манипуляторы вместе выполняют вращательные и поступательные степени свободы. В нынешнее время множество задач в области механической обработки требуют пятикоординатных операций, т.е. с двумя вращательными и тремя линейными степенями свободы. Основным недостатком пятикоординатных станков является их ограниченная статическая жесткость и ограничение по динамическим характеристикам. [6]

Рис. 2. Станок с параллельной кинематикой Cosmo Center PM-600 и станок модели Mikromat 6X Hexa

Рис. 3. Станок P1000, его шпиндель и рабочая зона

Механизм гексапода наиболее распространенный и обеспечивает 6 степеней свободы. Он состоит из соединенных между собой шестью стойками фиксированной верхней платформой, которая имеет форму шестиугольника и подвижной треугольной платформы. К неподвижной платформе устанавливается при помощи шарниров каждая пара стоек и сходится вместе в общем шарнире, стоящий в одном из трех узлов подвижной опоры (рис.4).

Рис. 4. Механизм гексапода

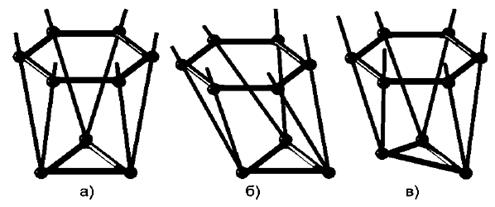

Передвижение подвижной опоры достигается за счет обобщенного между собой изменения длины стоек, а именно:

-когда все стойки в одно время удлиняются или уменьшаются с одинаковой скоростью, таким образом, платформа совершает движение вертикально в вверх или вниз при неизменном своем горизонтальном положении (рис. 5а).

-когда одни стойки увеличиваются, а другие, уменьшаются тем, самым меняют ориентацию, платформа движется в прямом направлении, до тех пределов пока не превысит разрешенное гексаподом горизонтальное перемещение (рис. 5б).

-когда происходят изменения длины и ориентации всех стоек, платформа имеет наклон относительно координатных осей, до предела, пока допустимый угол поворота не будет превышен (рис. 5в). [5]

Рис. 5. модели движения гексапода

Можно утверждать, что вследствие осевых и угловых перемещений стоек подвижная платформа имеет возможность достичь любой точки рабочего пространства, на основании этого можно назвать гексапод отличным позиционирующим устройством.

Существует несколько вариаций в базовой конструкции гексаподов, которая различается используемым числом шарниров. Различные виды компоновок гексапода изображены на (рис. 6).

Рис. 6. Различные компоновки гексапода

Самая известная компоновка гексапода, как гексапод 6-6, представлен на рисунке 6 слева. Числу узлов, в которых стойки, крепятся с базовой платформой, соответствует первая цифра, аналогично вторая цифра обозначает число узлов, в которых стойки соединяются с рабочей платформой. В середине изображения показан гексапод 6-3, который характеризуется наличием шарниров, как на базовой платформе, так и в количестве трех шарниров на подвижной платформе. Справа показан гексапод 3-3, который собрал в себе по три шарнира на двух платформах.

Из множества достоинств, которые присуще гексаподам можно выделить следующие:

Шесть степеней свободы. Кроме ортогональных направлений X, Y, Z платформа совершает угловые перемещения (наклоны кручение).

Гибкость и приспособленность. Гексаподы могут работать непрерывно в соответствии с гибким производственным процессом. Под гибкостью понимается умение реагировать на запланированные изменения.

Производительность. Она повышается за счет непрерывной обработке, при которой происходит автоматическая смена заготовки, а так же при использовании высокоскоростного шпинделя и уменьшения массы подвижных деталей.

Жесткость и устойчивость. Имеют жесткий каркас, в котором отсутствуют деформации под нагрузкой.

Точность и надежность. Оценка точности осуществляется волюмометрической погрешностью. Нагрузки гексаподов преобразуются в растяжение или сжатие тем самым идет исключение изгибающих моментов, что сопутствует увеличению точности обработки.

Однако, несмотря на все преимущества, существует и ряд проблем, которые требуют улучшений. К основным ограничение гексаподов можно отнести:

Длина стоек. Из за возможной кривизны стоек, точность гексапода обратно пропорциональна их длине.

Температурные деформации. Значительные температурные деформации происходят из за быстрого перемещения стоек и также вследствие высокой скорости вращения шпинделя. [5]

Преимущества станков с параллельной кинематикой по сравнению с традиционными станками с прямоугольной системой координат видны невооруженном взглядом. Основным достоинством является высокоскоростная обработка, которая обеспечивает:

- уменьшение температуры обрабатываемой детали;

- получение более высокого класса шероховатости;

- в течение длительного времени сохранение точности обработки;

- увеличение подачи в 5-10 раз;

- уменьшение времени обработки на 40-70% и стоимости на 20-50%.

В сравнительной (табл. 1) показаны параметры механической обработки металла на традиционных станках и на установках с высокоскоростной обработкой.

Таблица 1. Сравнение параметров механической обработки

Механическая обработка на традиционных станках

Механическая обработка на станках с параллельно кинематикой

Частота вращения,

Машины с параллельной кинематикой - это устройства имеющие преимущества по сравнению с традиционными механизмами станков. Подобные механизмы применяются достаточно давно. Одниа из первых машин является платформа Стюарта, манипулятор Данилевского и др.

В механизмах параллельной структуры выходное звено связано с основанием несколькими кинематическими цепями. Общее число степеней свободы равно сумме степеней свободы кинематических цепей машины. Эти машины воспринимают нагрузку подобно пространственным фермам, в связи с чем отличаются от машин с последовательной структурой повышенными показателями точности и грузоподъемности.

История создания машин с параллельной кинематикой

Рис. 1. Первые машины с параллельной кинематикой: а - платформа Гауфа; б - платформа Стюарта

Наиболее важными компонентами, которыми обладают станки с параллельной кинематикой, определяющими надежность и точность работы являются:

- распорки (штанги);

- шарниры и шарнирно-силовая система;

- приводы распорок;

- шпиндельные узлы и шарнирные шпиндельные головки;

- столы, платформы и несущая система;

- система управления, позиционирования и измерения координат.

Конструктивно машина с параллельной кинематикой представляет собой некое твердое тело (платформу), соединенное с неподвижным основанием стойками или тягами переменной длины - поступательными парами (П) (рис. 1, б).

К платформе стойки присоединены посредством сферических пар (С), а к основанию посредством сферических пар с пальцем (Сп). На основании могут быть установлены и С пары. В этом случае опора имеет одну лишнюю степень свободы - вращение вокруг своей оси.

Число соединительных цепей и число степеней свободы может изменяться от 2 до 6. Число, вид и порядок расположения кинематических пар в цепях может быть различным. Каждая кинематическая цепь может содержать один или несколько приводов. Возможны структуры, в которых не все кинематические цепи содержат привод. Отсюда следует, что механизмы параллельной структуры образуют очень обширный класс.

Классификация машин с параллельной кинематикой

Существует множество вариантов структурных исполнений машин с параллельной кинематикой, а также ряд параметров, характеризующих их. Наиболее простым и самым распространенным параметром, по которому можно классифицировать все параллельные машины, независимо от области их применения, является число степеней свободы. Поэтому технологическое оборудование можно разделить на следующие группы:

- биподы (выходное звено механизма имеет две степени свободы);

- триподы (три степени свободы);

- четырехподы (четыре степени свободы);

- пятиподы (пять степеней свободы);

- гексаподы (выходное звено имеет шесть степеней свободы).

В следующих статьях мы подробно остановимся на каждом, рассмотрим преимущества и недостатки каждой машины с параллельной кинематикой.

Читайте также: