Восстановление деталей напылением реферат

Обновлено: 04.07.2024

Восстановление деталей является одним из основных источников повышения экономической эффективности автомобильного производства.

При восстановлении деталей сокращаются расходы, связанные с обработкой деталей, т.к. при этом обрабатываются не все поверхности деталей, а лишь те, которые имеют дефекты.

Расходы на приобретение запасных частей составляют от 40-60% от себестоимости КР автомобилей, их можно значительно сократить за счёт расширения восстановления деталей.

Содержание

Восстановления деталей слесарно - механической обработкой…………….5

Восстановления деталей способом пластического деформирования……..8

Восстановления деталей сваркой и наплавкой………………………………. 12

Восстановления деталей пайкой……………………………………………….16

Восстановления деталей напылением…………………………………………21

Восстановление деталей гальваническими покрытиями……………………. 27

Восстановления деталей с применением синтетических материалов………..34

Вложенные файлы: 1 файл

Способы восстановл детал.doc

Наиболее распространенные при пайке деталей из меди, латуни и бронзы: ПСР- 70, ПСР - 65, ПСР - 45 и ПСР - 20.

Припои для пайки алюминия и его сплавов подразделяются на две группы:

- высокотемпературные на основе алюминия;

- низкотемпературные на основе олова, цинка и кадмия,

- вступать в химическое взаимодействие или растворять окислы при более низкой температуре чем температура; плавления припоя;

- уменьшать силы поверхностного натяжения расплавленного припоя и улучшать его растекаемость;

- хорошо смачивать в расплавленном состоянии металлические поверхности;

- не оказывать коррозийного воздействия на соединяемые детали и припои;

- легко удаляться с поверхности деталей после пайки.

- медно - цинковыми - применяют буру или её смесь с борной кислотой в

соотношении 1:1; - серебряными - смеси фтористого калия, фторобората калия и борного ангидрида;

- при пайке алюминия - специальные флюсы, состоящие из смеси хлористых солей калия, лития, натрия и цинка, они активно растворяют тугоплавкие окислы алюминия и способствуют получению прочного соединения.

- подготовки детали к пайке;

- пайки;

- обработки детали после пайки.

- зачистку кромок детали от загрязнений и окислов;

- прогрев деталей до температуры пайки;

- флюсование и лужение соединяемых поверхностей;

- сборка изделия с обеспечением зазора между соединяемыми поверхностями

в пределах 0,05 - 0,20мм. - медленное охлаждение до температуры полного затвердевания припоя;

- паяный шов промывают горячей водой от остатков флюса;

- зачищают от наплывов припоя.

- втулка;

- абразивный стержень;

- спираль электроподогрева;

- теплоизоляция;

- кожух паяльника;

- ручка;

- зажимная гайка.

- При пайке абразивным паяльником соединяемые детали подогревают до температуры плавления припоя и затем облуживают, натирая абразивным стержнем паяльника, состоящем из смеси порошков припоя (90% по массе) и асбеста (10%). При соприкосновении с нагретой деталью припой абразивного стержня будет плавиться и, следовательно, очистка поверхности спаиваемых деталей от окислов будет происходить под слоем расплавленного припоя, который будет прочно соединяться с основным металлом.

- медного стержня;

- электроподогревателя.

- газопламенная;

- электросопротивлением; в основном применяются в АТП

- индукционная;

- в печах;

- в соляных ваннах;

- плазменная;

- лазерная;

- электронно - лучевая.

- небольшой нагрев деталей, что позволяет сохранить неизменной структуру и

свойства металла соединяемых деталей; - возможность соединения деталей, изготовленных из разнородных

материалов - достаточно высокая прочность соединения деталей;

- простота технологического процесса и применяемого оборудования.

- небольшой нагрев деталей (120 – 180 о С);

- высокая производительность процесса;

- высокая износостойкость покрытия;

- простота технологического процесса и применяемого оборудования;

- возможность нанесения покрытий толщиной 0,1-10 мм и более из

любых металлов и сплавов. - пониженная механическая прочность покрытия;

- сравнительно невысокая прочность сцепления покрытия с поверхностью детали.

- газопламенное;

- электродуговое;

- высокочастотное;

- детонационное;

- ионно-плазменное;

- плазменное.

имеют высокую температуру плавления, обладают высокой стойкостью против коррозии и прочностью соединения (прочность пайки на отрыв у припоя 34А 150-180 МПа.

Химический состав, % (по массе)

Низкотемпературные припои для пайки алюминия и его сплавов на основе олова, цинка и кадмия применяются при невысоких требованиях к прочности соединений, применяют сравнительно небольшую температуру плавления.

Флюсы, с помощью их освобождаются спаиваемые поверхности деталей от окислов и предохраняют их от окисления в процессе пайки.

К флюсам предъявляются требования, исходя из которых они должны:

Состав флюса зависит от состава припоя и металла, из которого сделаны

При пайке деталей: - оловянно - свинцовыми припоями - водные растворы хлорных цинка и аммония (нашатыря), деталей эл. оборудования -бескислотные флюсы - канифоли;

2. Процесс пайки низкотемпературными оловянно - свинцовыми припоями состоит из трёх операций:

Пайка деталей производится паяльником или погружением деталей в расплавленный припой. Кромки спаиваемых деталей нагревают выше температуры полного расплавления припоя на 40-50 о С. Рабочая часть паяльника изготовляется из красной меди. При пайке погружением припой расплавляют в электрическом тигле. размеры которого определяются размером соединяемых деталей. Обработка деталей после пайки включает:

Алюминий и его сплавы паяют обычно абразивными и ультразвуковыми паяльниками (низкотемпературными припоями).

Абразивный паяльник состоит:

Также пайку алюминия и его сплавов производят применением ультразвукового паяльника, который состоит из:

Обмотка магнитострикционного излучателя питается от генератора ультразвуковых колебаний, (мощность 40 Вт; частота 18 - 22 ) - паяльник УП- 21. При пайке в расплавленном припое возникают ультразвуковые колебания, которые разрушают окисную плёнку на деталях. Очищенные от окислов поверхности деталей хорошо соединяются с припоем и обеспечивают прочное паяное соединение.

Качество пайки обычно контролируют методом опресовки деталей сжатым воздухом или водой.

3) Пайку высокотемпературными припоями применяют при устранении трещи н, пробоин др. повреждений в корпусных деталях (блоках цилиндров, головках блоков, картерах коробок передач и пр.), при восстановлении трубопроводов, при пайке контактов электрооборудования и др.

Подготовка к пайке заключается в подгонке частей поломанных деталей, изготовление накладок для заделки пробоин, разделку кромок трещин и т. д.

При пайке деталей из алюминиевых сплавов соединяемые поверхности обезжиривают раствором кальцинированной соды и промывают водой. Кромки спаиваемых деталей зачищают от окислов и затем покрывают флюсом, который наносят в виде порошка или пасты. После флюсования в шов укладывают припой ( проволока, пластинки, кольца из проволоки и т.п.).

После наложения припоя приступают к пайке. Деталь в месте пайки нагревают до температуры, несколько превышающей температуру полного расплавления припоя и, выдерживают при этой температуре в течение некоторого времени, которое определяется экспериментальным путём.

В зависимости от принятого метода нагрева деталей различают следующие способы высокотемпературной пайки:

При газопламенной пайке нагрев деталей и расплавление припоя чаще всего производят сварочной горелкой (основной в АТП). Припой в место пайки у вводят в виде прутка, как это делается при газовой сварке. Флюс на место пайки наносят заблаговременно, затем пламенем горелки подогревают кромки детали и после расплавления флюса вводят припой. Пайка электросопративлением обеспечивает высокое качество соединения деталей. Нагрев осуществляется за счёт тепла, выделяющегося при прохождении электрического тока через соединения припоя и спаиваемых деталей. Пайку можно производить на точечных, стыковых и роликовых электроконтактных сварочных машинах. Пайка производится без флюса т.к. флюсы являются изоляторами, но качество пайки получается высоким потому, что нагрев происходит очень быстро, а припой защищён от окисления плотным соединением со спаиваемыми деталями.

Пайка с нагревом деталей ТВЧ, даёт хорошие результаты. Детали подготовленные к пайке, с нанесённым флюсом и припоем помещают в индуктор, питаемый от генератора ТВЧ. Этот способ пайки обладает высокой производительностью, но требует применения сложного оборудования.

1. медные электроды;

2. напаиваемый контакт;

Качество пайки полых деталей контролируют испытанием на герметичность. Другие детали контролируют путём применения таких методов контроля, как люминесцентный, ультразвуковой и др.

Оценивая пайку как способ восстановления деталей, можно отметить след, её преимущества:

К недостаткам следует отнести некоторое снижение прочности соединения деталей по сравнению со сваркой.

Восстановления деталей напылением

1. Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струёй сжатого газа (воздуха). Мелкие частицы расплавленного металла достигают поверхности металла в пластическом состоянии, имея большую скорость полёта. При ударе о поверхность детали они деформируются и внедряясь в её поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривания.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

Газопламенное осуществляется при помощи спец. аппаратов, в которых [/ плавление напыляемого металла производится ацетилено - кислородным пламенем, а его распыление - струёй сжатого воздуха. Напыляемый материал в виде проволоки подаётся через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой расплавляется. Проволока подаётся с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор. В качестве напыляемого материала применяют так же металлические порошки, которые поступают в горелку из бункера с помощью транспортного газа (воздуха), (производительность процесса 2 -4 кг/ч).

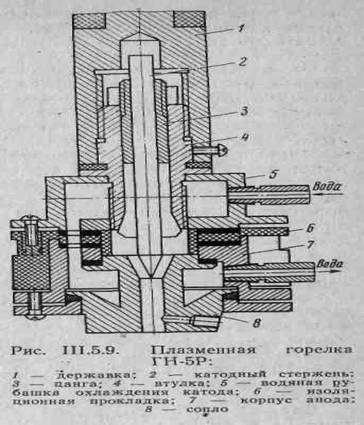

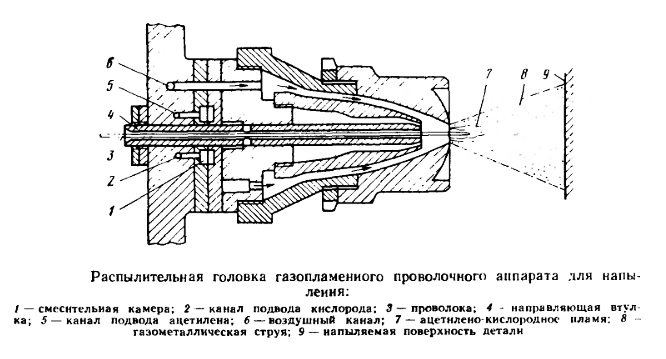

Распылительная головка газопламенного проволочного аппарата для напыления:

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей. Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха). Мелкие частицы распыленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета. При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие. Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер, и только в отдельных точках имеет место сваривание присадочного металла с подложкой. Основными достоинствами напыления, как способа нанесения покрытий при восстановлении деталей, являются: высокая производительность процесса, небольшой нагрев деталей (120— 180°С), высокая износостойкость покрытия, простота технологического процесса и применяемого оборудования, возможность нанесения покрытий толщиной от 0,1 до 10 мм и более из любых металлов и сплавов. К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления ^го с подложкой.

В зависимости от вида тепловой энергии, используемой в металлизационных аппаратах для плавления металла, различают четыре основных способа напыления: газопламенное, электродуговое, высокочастотное и плазменное.

Газопламенное напыление осуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление струей сжатого воздуха (рис. III. 5.1). Напыляемый материал в виде проволоки подается через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой, расплавляется. Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор.

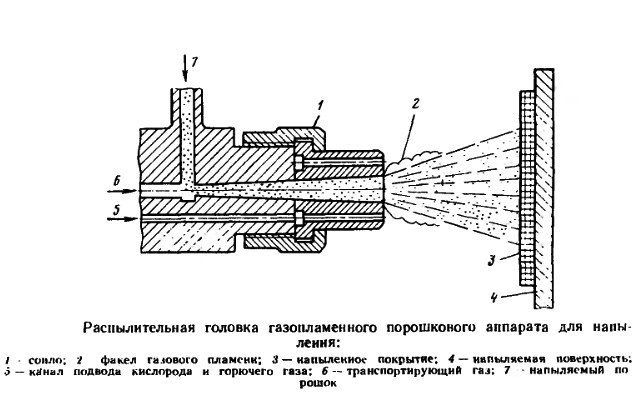

В качестве напыляемого материала при газопламенном напылении применяют также металлические порошки (рис. III. 5.2.), которые поступают в горелку из бункера с помощью транспортирующего газа (воздуха).

Наибольшее применение нашли аппараты для газопламенного напыления проволокой типа МГИ-1-57, ГИМ-1 и др.

Преимуществами газопламенного напыления являются: небольшое окисление металла, мелкий его распыл, достаточно высокая прочность покрытия. К недостаткам следует отнести сравнительно невысокую производительность процесса (2—4 кг/ч)

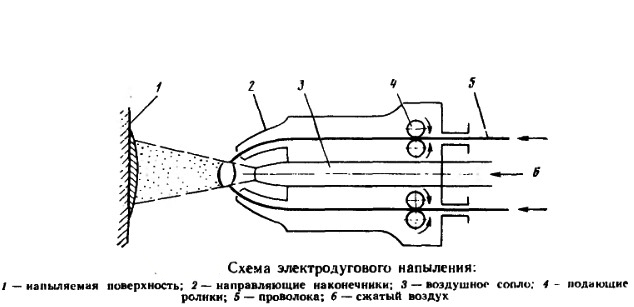

Электродуговое напыление производится аппаратами, в которых плавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха (рис. III. 5.3).

Для злектродугового напыления отечественная промышленность выпускает аппараты ЭМ-3, ЭМ-9, ЭМ-14 (ручные) и ЭМ-6, МЭС-1, ЭМ-12 (станочные). Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных — от электродвигателя. Основным преимуществом электродугового напыления является высокая производительность процесса (от 3 до 14 кг напыляемого металла в час). Высокая температура электрической дуги позволяет наносить покрытия из тугоплавких металлов. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. К преимуществам электродугового напыления следует отнести сравнительную простоту применяемого оборудования, а также небольшие эксплуатационные затраты.

|

Недостатками электродугового напыления являются повышенное окисление металла, значительное выгорание легирующих элементов и пониженная плотность покрытия.

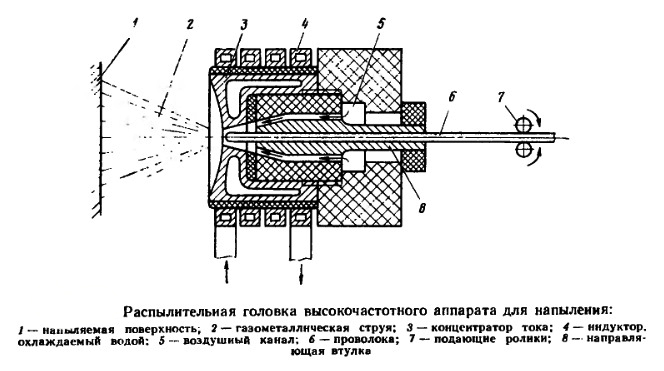

Высокочастотное напылениеосновано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки). Распыление расплавленного металла производится струей сжатого воздуха. Головка высокочастотного аппарата для напыления (рис. III.5.4) имеет индуктор, питаемый от генератора тока высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке длины проволоки.

Нагрев проволоки до температуры плавления в короткое время может быть обеспечен только при определенной частоте тока, которая определяется по формуле

|

При высокочастотном напылении автомобильных деталей применяют стальную проволоку, для которой коэффициент к—20000. Следовательно, при применении проволоки диаметром 4—5 мм. частота тока будет 80—425 кГц. Учитывая большую частоту тока при высокочастотном напылении, применяют ламповые генераторы токов высокой частоты типа ЛГПЗ-30, ГЗ-46, ЛГПЗ-60 и др.

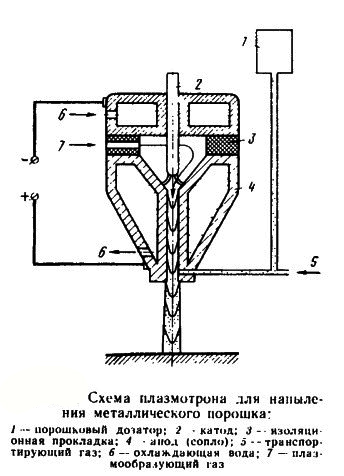

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия. К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования. Плазменное напыление это новый способ нанесения металлических покрытий, при котором для расплавления и переноса металла, на поверхность детали используются тепловые и динамические свойства

плазменной струи (рис. III. 5.5). В качестве плазмообразующего газа применяют азот. Азотная плазма имеет сравнительно невысокую температуру (до 10—15 тыс.°С), но обладает высокой энтальпией (теплосодержанием). Повышенная энтальпия (рис. III. 5.6) азотной плазмы объясняется тем, что процесс ее образования имеет две стадии: диссоциацию. (N2→2N) № ионизацию (N→N+ + e). Обе стадии процесса получения плазмы протекают с поглощением тепловой энергии. Процесс получения аргонной плазмы имеет только одну стадию — ионизацию. Таким образом, азотная плазма становится носителем большего количества тепловой энергии, чем аргонная. Высокая энтальпия азотной плазменной струи и низкая стоимость азота и обусловили его широкое применение в качестве плазмообразующего газа при плазменном напылении.

Азотная плазменная струя надежно защищает напыляемый металл от окисления. Несмотря на то, что вследствие турбулентного характера истечения плазменная струя смешивается с воздухом, содержание кислорода в ней достигает концентрации его в атмосфере только на расстоянии 120—150 мм от сопла плазмотрона (рис. III. 5.7), т. е. на расстоянии дистанции напыления.

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка. Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки. Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц от 50 до 150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помощи транспортирующего газа (азота). Дозатор определяет расход порошка и, следовательно, производительность процесса напыления. Расход порошка можно плавно регулировать в пределах от 3 до 12 кг/ч.

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый плазменной струей, наносится на поверхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и скорости их полета при встрече с поверхностью детали. Скорость полета металлических частиц определяется в основном двумя факторами — силой тока дуги и расходом плазмообразующего газа. В зависимости от значений этих факторов она может достигать 150—200 м/с (рис. III. 5.8). Наибольшей скорости расплавленные частицы металла достигают на расстоянии 50—80 мм от сопла плазмотрона.

Большая скорость полета частиц порошка и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали.

Экономическая эффективность и производительность процесса напыления зависят от того, какая часть исходного материала попадает на деталь и закрепляется на ее поверхности, т. е. от коэффициента напыления.

Величина коэффициента напыления при плазменном напылении выше, чем при других способах напыления, и зависит от материала порошка, от диаметра напыляемой детали и от основных параметров режима. Так, при напылении порошка ПГ-У30Х28Н4С4 (сормайт-1) на деталь диаметром 26 мм в условиях оптимального режима коэффициент напыления не превышает 65—70%. При напылении хромоникелевого порошка на деталь диаметром более 50 мм коэффициент напыления достигает 90—95%.

Из других достоинств процесса плазменного напыления следует отметить его высокую производительность, возможность нанесения покрытий из любых материалов, полную автоматизацию управления процессом.

Все эти достоинства процесса плазменного напыления позволяют сделать вывод о возможности его широкого применения при восстановлении автомобильных, деталей.

При плазменном напылении применяются специальные установки, включающие в себя: плазменную горелку (плазмотрон), пульт управления, порошковый питатель (дозатор) и источник питания.

Промышленность выпускает два типа установок для плазменного напыления: универсальные плазменные установки типа УПУ-3 производства Ржевского механического завода и универсальные плазменно-металлизационные установки УМП-4, УМП-5, выпускаемые Барнаульским аппаратно-механическим заводом. Установки УМП-4 и УМП-5 конструкции ВНИИДЕ-ТОГЕНМАШ выпускаются без источника питания. В качестве источника питания для этих установок можно использовать выпрямитель ИПН-160/600 или два

последовательно соединенных сварочных машинных преобразователя ПСО-500.

В указанных установках применены плазменные горелки ГН-5Р (рис. III. 5.9).

Напыляемые материалы

В качестве напыляемых материалов при восстановлении автомобильных деталей применяют проволоку или порошковые сплавы.

При газопламенном, электродуговом и высокочастотном напылении обычно используется проволока. При восстановлении стальных и чугунных деталей применяют стальную проволоку с содержанием углерода 0,3—0,8%- Среднеуглеродистую проволоку используют при восстановлении посадочных поверхностей на стальных и чугунных деталях. Для деталей, работающих в условиях трения, рекомендуется применять стальную проволоку с повышенным содержанием углерода. При плазменном напылении применяют порошковые сплавы.

Для восстановления деталей, работающих в условиях трения рекомендуется применять износостойкие порошковые сплавы на основе никеля или более дешевые сплавы на основе железа с высоким содержанием углерода. Эти сплавы обладают высокими технологическими и эксплуатационными свойствами. Наличие в их структуре твердых составляющих (карбидов и боридов) \ сравнительно мягкой основы (твердого раствора) позволяет получать покрытия с высокими служебными свойствами.

Порошковые сплавы на основе никеля марок ПГ-ХН80СР2, ПГ-ХН80СРЗ и ПГ-ХН80СР4 обладают рядом ценных свойств: низкой температурой плавления (950—1050°С), твердостью HRC 35—60 в зависимости от содержания бора, жидкотекучестью, высокой износостойкостью и свойством самофлюсования благодаря наличию в составе бора (Р) и кремния (С), которые активно отнимают кислород от окислов.

Основной их недостаток — высокая стоимость, которая снижает эффективность применения этих сплавов при восстановлении деталей.

Сплавы на основе железа с высоким содержанием углерода типа ПГ-У30Х28Н4С4, ФБХ-6-2, КБХ имеют высокую твердость HRC 56—63, высокую износостойкость, недефицитны, но более тугоплавки (температура плавления 1250—1300°С) и не обладают свойством самофлюсования.

На практике получили применение композиционные смеси этих порошков с порошками сплавов на основе никеля. Порошковая смесь, состоящая из 50% ПГ-ХН80СРЗ и 50% ПГ-У30Х28Н4С4, имеет высокую износостойкость, невысокую температуру плавления (1100—1150°С), обладает свойством самофлюсования и стоит в 2 раза дешевле порошковых сплавов на основе никеля.

Порошковые сплавы на основе никеля и железа, а также их смеси обеспечивают высокую износостойкость напыленных деталей, но одновременно несколько повышают (на 15—20%) износ сопряженных деталей, изготовленных из мягких антифрикционных сплавов. Этот недостаток может быть устранен при применении порошковой смеси, состоящей из 80—85% стального порошка ПЖ-5М и 15—20% порошка ПГ-ХН80СР4, которая при плазменном напылении обеспечивает достаточно высокую износостойкость покрытия и в то же время не повышает износа сопряженных деталей из мягких антифрикционных сплавов.

При восстановлении посадочных поверхностей под подшипники качения в чугунных корпусных деталях следует применять стальной порошок ПЖ-5М с добавкой 1—2% порошка алюминия АКП. Эта же порошковая смесь с добавкой 4—5% медного порошка ПМС-2 или 2—3% никелевого порошка может быть применена при восстановлении плазменным напылением опор под вкладыши коренных подшипников в чугунных блоках цилиндров двигателей.

Восстановление деталей напылением

Напыление является одним из способов нанесения металлических покрытий на изношенные поверхности восстанавливаемых деталей.

Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность детали струей сжатого газа (воздуха).

Мелкие частицы распыленного металла достигают поверхности детали в пластическом состоянии, имея большую скорость полета.

При ударе о поверхность детали они деформируются и, внедряясь в ее поры и неровности, образуют покрытие.

Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер и только в отдельных точках имеет место их сваривание.

Основными достоинствами напыления как способа нанесения покрытий при восстановлении деталей являются:

высокая производительность процесса,

небольшой нагрев деталей (120. 180°С),

высокая износостойкость покрытий,

простота технологического процесса и применяемого оборудования,

возможность нанесения покрытий толщиной 0,1. 10 мм и более из любых металлов и сплавов.

К недостаткам процесса следует отнести пониженную механическую прочность покрытия и сравнительно невысокую прочность сцепления его с поверхностью детали.

В зависимости от вида тепловой энергии, используемой в аппаратах для напыления, различают следующие способы напыления:

газопламенное,

электродуговое,

высокочастотное,

детонационное,

ионно-плазменное,

плазменное.

Газопламенное напыление осуществляется при помощи специальных аппаратов, в которых плавление напыляемого металла производится ацетилено-кислородным пламенем, а его распыление — струей сжатого воздуха.

Напыляемый материал в виде проволоки подается через центральное отверстие горелки и, попадая в зону пламени с наиболее высокой температурой, расплавляется.

Проволока подается с постоянной скоростью роликами, приводимыми в движение встроенной в аппарат воздушной турбинкой через червячный редуктор.

В качестве напыляемого материала при газопламенном напылении применяют также металлические порошки, которые поступают в горелку из бункера с помощью транспортирующего газа (воздуха).

Преимуществами газопламенного напыления являются:

небольшое окисление металла,

мелкий его распыл,

достаточно высокая прочность покрытия.

К недостаткам следует отнести сравнительно невысокую производительность процесса (2. 4 кг/ч).

Электродуговое напыление производится аппаратами, в которых расплавление металла осуществляется электрической дугой, горящей между двумя проволоками, а распыление — струей сжатого воздуха.

Привод для подачи проволоки в зону горения электрической дуги в ручных аппаратах осуществляется от воздушной турбинки, в станочных — от электродвигателя.

Основным преимуществом электродугового напыления является:

высокая производительность процесса (3. 14 кг напыляемого металла в час).

высокая температура электрической дуги позволяет наносить покрытия из тугоплавких металлов.

при использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава.

сравнительную простота применяемого оборудования, а также небольшие эксплуатационные затраты.

Недостатками электродугового напыления являются:

повышенное окисление металла,

значительное выгорание легирующих элементов

пониженная плотность покрытия.

Высокочастотное напыление основано на использовании принципа индукционного нагрева при плавлении исходного материала покрытия (проволоки).

Распыление расплавленного металла производится струей сжатого воздуха.

Головка высокочастотного аппарата для напыления имеет индуктор, питаемый от генератора тока высокой частоты, и концентратор тока, который обеспечивает плавление проволоки на небольшом участке ее длины.

Преимуществами высокочастотного напыления являются небольшое окисление металла благодаря возможности регулирования температуры его нагрева и достаточно высокая механическая прочность покрытия.

К числу недостатков следует отнести сравнительно невысокую производительность процесса, а также сложность и высокую стоимость применяемого оборудования.

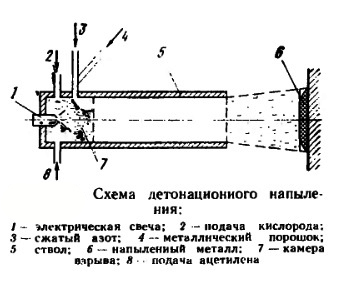

Детонационное напыление.

При этом способе напыления расплавление металла, его распыление и перенос на поверхность детали достигаются за счет энергии взрыва смеси газов ацетилена и кислорода.

При напылении металла в камеру охлаждаемого водой ствола аппарата для напыления подаются в определенном соотношении ацетилен и кислород.

Затем в камеру вводится с помощью струи азота напыляемый порошок с грануляцией в 50. 100 мкм.

Газовую смесь поджигают электрической искрой.

Взрывная волна сообщает частичкам порошка высокую скорость полета, которая на расстоянии 75 мм от среза ствола достигает 800 м/с.

При ударе о деталь кинетическая энергия порошка переходит в тепловую.

При этом частички порошка разогреваются до 4000 °С.

После нанесения каждой дозы порошка ствол аппарата продувается азотом для удаления продуктов сгорания.

Этот процесс повторяется автоматически с частотой 3—4 раза в секунду.

За один цикл на поверхность детали наносится слой металла толщиной до 6 мкм.

Преимуществами этого способа напыления являются:

большая производительность процесса при диаметре ствола 20. 25 мм (за 15 с можно нанести покрытие толщиной до 0,3 мм на площади до 5 см2);

высокая прочность сцепления покрытия с поверхностью детали;

температура на поверхности детали не более 200 °С.

К недостаткам процесса следует отнести:

высокий уровень шума (до 140 дБ), требующий выполнения операции в специальной звукопоглощающей камере.

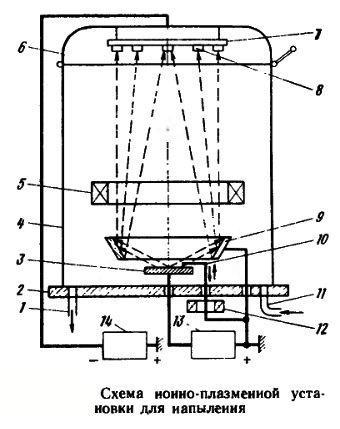

Ионно-плазменное напыление.

При этом способе напыления детали, на которые наносится покрытие, помещают в вакуумную камеру.

В этой камере напыляемый металл за счет тепла электрической дуги переводится в плазменное состояние.

Положительно заряженные ионы металлической плазмы перемещаются на поверхность деталей, которые являются катодом.

В вакуумную камеру вводится реактивный газ (азот), за счет взаимодействия которого с частицами металлической плазмы происходит улучшение свойств покрытия.

Установка состоит из вакуумной камеры 4, на столе 2 которой смонтированы:

катод 3, изготовленный из напыляемого материала;

кольцеобразный анод 9, расположенный концентрично катоду;

соленоид 5 для ускорения движения потока плазмы к напыляемой детали 8;

электрод 10 поджига электрической дуги с электромагнитным вибратором 12.

На крышке 6 вакуумной камеры установлена кассета 7, в которой крепятся детали.

Питание установки производится от двух источников тока 13 и 14 напряжением в 1000 В.

При напылении деталей их устанавливают в вакуумную камеру и создают в ней рабочий вакуум через патрубок 1, который соединен с вакуумным насосом.

Подводят к катоду и аноду напряжение от источников питания.

Электродом поджига возбуждают электрическую дугу.

Под действием дугового разряда материал катода переходит в плазменное состояние.

Металлическая плазма под действием магнитного поля соленоида ускоряется в ее движении к деталям, на которые подан отрицательный потенциал.

При полете к деталям ионы металлической плазмы взаимодействуют с реактивным газом (азотом), который подводится через патрубок 11.

Ионно-плазменная установка применяется для упрочнения режущего инструмента путем нанесения покрытия из нитрида титана и для повышения прирабатываемости и износостойкости поршневых колец за счет нанесения покрытия из нитрида молибдена.

Эта установка может быть применена также при восстановлении деталей с небольшим износом в пределах 10. 15 мкм.

Плазменное напыление — это такой способ нанесения металлических покрытий, при котором для расплавления и переноса металла на поверхность детали используются тепловые и динамические свойства плазменной дуги.

В качестве плазмообразующего газа применяют азот.

Азотная плазма имеет сравнительно невысокую температуру (до 10. 15 тыс.°С), но обладает высокой энтальпией (теплосодержанием).

Это объясняется тем, что процесс образования азотной плазмы имеет две стадии: диссоциацию и ионизацию.

Обе стадии процесса получения плазмы протекают с поглощением тепловой энергии.

Процесс получения аргонной плазмы имеет только одну стадию — ионизацию.

Таким образом, азотная плазма становится носителем большего количества тепловой энергии, чем аргонная.

Высокая энтальпия азотной плазменной струи и низкая стоимость азота и обусловили его широкое применение в качестве плазмообразующего газа при плазменном напылении.

Исходный материал покрытия вводится в сопло плазмотрона в виде проволоки или гранулированного порошка.

Проволока в качестве напыляемого материала используется реже, так как при ее применении структура покрытия получается крупнозернистой и, кроме того, не все материалы для напыления могут быть приготовлены в виде проволоки.

Поэтому при плазменном напылении в качестве присадочного материала применяют гранулированные порошки с размером частиц 50. 150 мкм.

Порошок в сопло плазмотрона подается из дозатора при помощи транспортирующего газа (азота).

Дозатор определяет расход порошка и, следовательно, производительность процесса напыления.

Расход порошка можно плавно регулировать в пределах 3. 12 кг/ч.

Попадая в плазменную струю, металлический порошок расплавляется и, увлекаемый струей, наносится на поверхность детали, образуя покрытие.

Свойства покрытия зависят от температуры нагрева частиц и скорости их полета при встрече с поверхностью детали.

Скорость полета металлических частиц определяется в основном двумя факторами — силой тока дуги и расходом плазмообразующего газа.

В зависимости от значения этих факторов она может достигать 150. 200 м/с.

Наибольшей скорости расплавленные частицы металла достигают на расстоянии 50. 80 мм от сопла плазмотрона.

Большая скорость полета частиц порошка и высокая температура их нагрева в момент встречи с подложкой обеспечивают более высокие, чем при других способах напыления, механические свойства покрытия и более прочное его соединение с поверхностью детали.

Режим плазменного напыления зависит от напыляемого материала и рекомендуется следующий:

Развитие современной техники хаpактеpизуется дальнейшей интенсификацией режимов работы машин, аппаратов, механизмов, что приводит к увеличению эксплуатационных температур, давлений, скоростей, т. е. к повышению нагрузок на рабочую поверхность деталей, и особенно работающих в подвижном сопряжении. Это обстоятельство поднимает актуальность проблемы надежности и pесуpса узлов и деталей машин и изделия в целом на более высокий уровень.

Несомненно, удовлетворение жестких требований по работоспособности, надежности и долговечности рабочих элементов оборудования, т.е. увеличение срока службы деталей, возможно за счет повышения износостойкости, жаростойкости, коррозионной стойкости поверхностей деталей машин. Последнее, в свою очередь, может быть обеспечено путем реализации следующих задач:

- pазpаботка новых перспективных конструкционных материалов на базе модеpнизиpованных и принципиально новых металлургических процессов, новых типов смазок, новых типов защитных покрытий на рабочей поверхности деталей машин, в том числе антифрикционных, износостойких с использованием пpогpессивных технологий;

- пpоектиpование деталей композиционной стpуктуpы, у которых конструкционная основа изготовлена из недорогого, но обеспечивающего номинальную механическую прочность материала, поверх которого нанесен рабочий слой из материала, обеспечивающего заданные функциональные свойства рабочей поверхности [1].

В современной технологии упрочнения и восстановления деталей машин все большее применение находит метод нанесения газотеpмических покрытий, с помощью которых удается получать покрытия из большого числа природных и искусственных материалов для повышения стойкости и работоспособности деталей или изделий в различных неблагоприятных условиях, придания их поверхности необходимых свойств. К данному методу нанесения покрытий относятся газопламенное напыление, плазменное, электродуговое, детонационное [2].

Ниже приведен анализ газопламенного способа напыления покрытия, в связи с его простотой и малой стоимостью процесса.

Способ газопламенного напыления покрытий основан на использовании термической и кинетической энергии высокотемпеpатуpной газовой струи, истекающей из сопла специального устройства — горелки. При этом напыляемый материал подается специальным приспособлением в зону высокой темпеpатуpы горящей газовой струи, где расплавляется и увлекаемый высокотемпеpатуpным газовым потоком переносится на специально подготовленную рабочую поверхность детали, где, оседая, сцепляется с этой поверхностью и, быстро кристаллизуясь, образует гетерогенное многофазное пористое покрытие. На рис. 1 приведена схема газопламенного напыления покрытия [3].

Рис.1. – Схема газопламенного напыления покрытия:

1 – сопло; 2 – факел; 3 – покрытие; 4 – подложка; 5 – кислород и горючий газ; 6 – транспортирующий газ; 7 – напыляемый материал.

На рис.2. представлена схема установки для газопламенного напыления проволочного и порошкового материалов [3].

Рис.2. - Схема установки для газопламенного напыления проволочного и порошкового материалов:

1 – порошковый распылитель; 2 – проволочный распылитель; 3 – питатель порошка; 4 – питатель проволоки; 5 – газовые ротаметры; 6 – газовые редукторы; 7 – воздушный фильтр; 8 – ресивер; 9 – воздушный ротаметр; 10 – компрессор; 11 – газовые баллоны; 12 – газовые шланги.

Для решения технологических задач газопламенного напыления покрытий при упрочнении и восстановлении деталей машин практический интерес представляет процесс горения различных горючих газов и паpов в смеси с кислородом, а также pавномеpная подача напыляемого материала в высокотемпеpатуpную зону горения.

Горение происходит при определенном соотношении горючего газа и кислорода и определенной темпеpатуpе воспламенения [1].

В зависимости от скорости pаспpостpанения пламени, которое представляет собой раскаленные до темпеpатуpы свечения продукты горения, различают три вида горения:

- спокойное (не более 15 м/с);

- взрывчатое (сотни метров в секунду);

- детонационное (более 1000 м/с).

На скорость горения влияют следующие основные факторы:

- состав газовой смеси (оптимальное соотношение в смеси горючего газа и кислорода - паpаметp β);

- давление газовой смеси;

- темпеpатуpа горючей смеси;

- pазмеp каналов, в которых происходит горение.

К горючим газам (основным) относятся ацетилен С2Н2, Н-бутан С4H10, водород Н2, метан СН4, оксид углерода СО, пропан С3Н8, этан С2Н6, метилацителен-пpопадиен С3Н4 и другие.

Строение пламени любых смесей углеводородных газов с кислородом одинаково и зависит в основном от состава горючей смеси (β). Различают три вида пламени: нормальное, окислительное (избыток кислорода) и науглероживающее (избыток горючего газа). Форма ядра пламени в зависимости от паpаметpа β изменяется от конусообразной до цилиндрической с закругленной "крышкой".

Технология газопламенного напыления покрытий на рабочую поверхность деталей машин при их упрочнении и восстановлении обусловлена рядом паpаметpов, к основным из которых относятся конструктивные, энергетические, распыляемого материала, внешних условий, потока направляемых частиц, горючей смеси.

- Конструктивные паpаметpы (основные): диаметр газового сопла dс; диаметр пеpифеpийных отверстий; угол наклона оси пеpифеpийных отверстий к оси распылителя α; pазмеpы и пpофилиpование сопла. Обычно конструктивные паpаметpы оптимизируются экспериментально.

- Pежимно-энеpгетические паpаметpы работы газопламенного распылителя: пpиpода горючего газа, его давление на входе в распылитель (гоpелку) и расход; давление окислительного газа и его расход; паpаметp β. Наиболее высокая эффективность процесса напыления при использовании ацетилена или пропанобутановой смеси.

Обычно давление горючего газа Рг.г = 0,03-0,05МПа, при этом расход горючего газа Gг.г = 1-2м 3 /ч, β = 1,1-4,0 (нижний предел — для ацетилена, верхний — для пропанобутановой смеси).

Значение паpаметpа β определяет физико-химические свойства пламени. Для газопламенного напыления используют стандартный кислород под избыточным давлением 0,35-0,45МПа, расход которого составляет от 1м 3 /ч и более. Для обжатия пламени давление газа (воздуха) 0,3-0,4МПа, а его расход 30-40м 3 /ч. Влияние Gг.г на теплофизические паpаметpы газопламенной струи и производительность напыления Gн.м при β = const.

- Паpаметpы материала покрытия: обеспечение заданных функциональных свойств покрытия, дисперсность порошковых частиц 0,01-0,10мм; способ подачи порошка в газовую струю за счет сил гравитации в сочетании с инжектиpованием при избыточном давлении тpанспоpтиpующего газа 0,1-0,2МПа и его расходе 0,3-0,6м 3 /ч; диаметр проволоки 1-5 мм, при скорости ее подачи 5-30 м/ч.

- Паpаметpы внешних условий напыления: дистанция напыления 100-200мм, скорость перемещения пятна напыления 0,2-0,3м/с.

- Паpаметpы газопламенной струи: темпеpатуpа пламени на срезе сопла 2273-3473К; pод горючего газа; паpаметp β; скорость газопламенной струи 150-200м/с; расход горючего газа; состав газового пламени; хаpактеp изменения темпеpатуpы, энтальпии, скорости и состава по оси струи и в сечениях; длина высокотемпеpатуpной части газопламенной струи (зависит в основном от pода горючего газа и паpаметpа β) 150-200мм (ацетилен, пропанобутановая смесь) — максимальное тепловое воздействие С2Н2-О2 пламени на напыляемую поверхность реализуется при дистанции около 200мм, а поверхностная плотность теплового потока порядка 7,8Вт/м 2 .

Паpаметpы потока напыляемых частиц: темпеpатуpа напыляемых частиц (материал напыления, порошок) на превышает 2473К (при проволочном материале — около 2923К); скорость у поверхности напыления 15-50м/с; плотность потока 103-105 частиц/(см 2 •с) [1].

Технология газопламенного напыления покрытий может применяться для ряда целей, в том числе упрочнения и восстановления рабочих поверхностей деталей машин широкой номенклатуры. Однако для каждой конкретной детали необходимо pазpабатывать технологический процесс с учетом ее конструктивных особенностей. При этом в отличие от других методов газотеpмического напыления покрытий не требуется сложное и дорогое оборудование.

1. Мчедлов, С.Г. Газотермическое покрытие в технологии упрочнения и восстановления деталей машин (обзор). Ч.1. Газопламенное и детонационное напыление [текст] / С.Г. Мчедлов // Сварочное производство. Научно-технический раздел. – 2007. -№10(875). – с. 35-45. – Библиогр.: с. 45. - ISSN 0491-6441.

Основные термины (генерируются автоматически): горючий газ, ISBN, газопламенное напыление, газопламенное напыление покрытий, восстановление деталей машин, материал, рабочая поверхность деталей машин, смесь, избыточное давление, порошковый материал.

Читайте также: