Управление технологическими потоками реферат

Обновлено: 02.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Кафедра “ Робототехнические системы ”

к курсовому проекту по дисциплине

“Автоматизированные системы управления технологическими процессами”

3. Формулировка задачи

4. Функциональная схема устройства и ее описание

5. Выбор элементной базы и характеристики микросхем

6. Описание схемы электрической принципиальной

7. Временные диаграммы цикла "ввод" с описанием

Связь между центральным процессором (ЦП), запоминающими устройствами и внешними устройствами осуществляется через общий системный канал.

Пользователь может подключать к каналу как собственные устройства ввода-вывода, так и дополнительные устройства, соблюдая при этом требования и условия работы интерфейса системного канала.

Связь между двумя устройствами, подключенными к каналу, осуществляется по принципу "управляющий-управляемый". В каждый момент времени только одно устройство является активным. Активное устройство управляет циклами обращения к каналу, при необходимости удовлетворяет требованиям прерываний от внешних устройств, контролирует предоставление прямого доступа.

Пассивное устройство является исполнительным. Оно может принимать и передавать информацию только под управлением активного устройства.

Типичный пример активного устройства - центральный процессор, выбирающий команду из памяти, которая всегда является пассивным устройством; устройство, работающее в режиме прямого доступа к памяти (ПДП).

Связь между устройствами через системный канал является замкнутой и асинхронной.

В ответ на управляющий сигнал, передаваемый активным устройством, поступает сигнал от пассивного устройства. Процесс обмена между устройствами не зависит от длины канала и времени ответа пассивного устройства (в пределах заданного интервала времени - как правило, не более 10 мкс).

Обмен между двумя устройствами может выполняться как 16-разрядными словами, так и байтами. Системный канал Q - bus обеспечивает три типа обмена данными: программный, в режиме прямого доступа к памяти, прерывание программы.

Физически, канал Q - bus представляет собой унифицированную магистраль, содержащую 72 линии, по которым осуществляется передача информации, необходимой для работы ЭВМ.

Использование единого интерфейса позволяет иметь общий для всех устройств алгоритм связи, и, следовательно, унифицированную аппаратуру сопряжения.

Аннотация

В данной курсовой работе разработана схема электрическая принципиальная устройства пользователя, работающая в программном режиме в составе микропроцессорной системы с магистралью Q-bus .

При разработке электрической схемы использованы интегральные схемы серии К 155, К 555.

Формулировка задачи

В курсовой работе необходимо разработать схему электрическую принципиальную интерфейса, работающего в программном режиме для микропроцессорной системы с магистралью Q-bus.

В состав устройства пользователя должны входить два (не меньше) регистра для записи и чтения информации. При разработке электрической схемы, необходимо использовать интегральные ТТЛ-микросхемы серий К 155, К 555, а также другие ТТЛ-совместимые микросхемы.

Адреса регистра для чтения - 160 075,

для записи - 160 076,

Функциональная схема устройства и ее описание

Функциональная схема устройства приведена на рис. 1. Адреса регистров даются перемычками или переключателями на входах схемы сравнения.

Схема обеспечивает программный доступ к 4-м регистрам ( RG ), как для записи (076, 100), так и для чтения (075).

Сигналы ВУ и данные адреса Д3-Д15 обеспечивают выбор соответствующего регистра внешнего устройства, адрес которого находиться в пределах 160000-177777.

Адрес регистра внешнего устройства задается перемычками или переключателями.

В качестве регистра можно использовать 16 триггеров, входы которых объединены и подключены к логике сравнения.

В данной схеме разряды Д0-Д1 определяют выбор устройства, разряды Д3-Д15 выбирают регистр. Сигнал СИА информирует о том, что на линиях ДА установлен адрес и используется для запоминания внутреннего сигнала "выбор устройства", а также разрядов адресов с 0 по 2. Если внутренний сигнал ВУ после окончания адресной части цикла будет активным, то после поступления сигнала "ввод" или "вывод" логика вырабатывает сигнал записи или чтения в соответствующий регистр. После того, как данные будут переданы или приняты устройством, логика управления должна вырабатывать сигнал СИП и если он не будет передан в процессор за 10мкс, процессор переходит к подпрограмме обслуживания внутреннего прерывания с адресом вектора 4.

От ВУ К ВУ

О

С

К ДА 15 1 чтение

К ДА 14 1 RG

К ДА 13 1 Q

К ДА 12 1 D

К ДА 11 1 D T Q 1 & C

К ДА 10 1 C ED

К ДА 9 1 R Q 1

е

К ДА 8 1 D Q 2 & ШД

К ДА 6 1 C запись

К ДА 5 1 R Q 2 С RG

К ДА 4 1 ED Q

К ДА 3 1 D

К ДА 2 1 к ВУ

К ДА 1 1 к ШД

К ДА 0 1

ВУ 1

СИА 1

сброс 1

ввод 1

вывод 1

|

&

|

1

Рис. 1. Функциональная схема устройства.

Описание схемы электрической принципиальной

Любой цикл обращения к каналу начинается с посылки сигнала "Сброс", который вызывает очистку регистров Д15-Д19 (ИР 23) и триггера Д9 (ТМ 7).

После этого на входах ДА0 - ДА15 устанавливают адрес регистра, к которому осуществляется обращение, а ЦП вырабатывает сигнал "ВУ". Если общая часть адреса соответствует поданной на дешифратор, состоящий из элементов Д 4.1 - Д 4.6 (ЛН 1); Д12, Д13 (ЛА 2) и Д14 (ЛЕ1), то на выходе Д14 будет "1". Эта "1" подается на схему выбора регистра Д 6.1 - Д 8.3 (ЛА 3), где при наличии сигналов "ввод" или "вывод" генерируется сигнал "СИП", который подается в ЭВМ, а также сигналы управления регистрами (23-27), которые запоминаются в триггере Д9 (ТМ 7).

По сигналу "СИП" из ЭВМ начинается передача информации, если 27 - "1", 25 - "0", иначе прием информации из одного регистра чтения. Регистру с адресом 160 076 соответствуют сигналы 23 - "1", 24 - "0", а с адресом 160 100 - 24 - "1", 23 - "0".

Выбор элементной базы и характеристики микросхем

В курсовой работе по возможности использованы микросхемы серии К 555, у которых вместо многоэлементного транзистора на входе используется матрица диодов Шотке.

Введение этих диодов исключает накопление лишних базовых зарядов, увеличивающих время выключения транзистора, и обеспечивает стабильность времени переключения транзистора в диапазоне температур.

Кроме того, в схеме используется несколько микросхем серии К 155.

Основные параметры микросхемы ТТЛ К 555:

t згр=10 нс; Рнот=2 мВт; Энд=20.

Нагрузка: Сн=15 нФ; Рном=2 кОм; Кветв.=10.

Логические элементы, используемые в устройстве пользователя реализованы на следующих микросхемах:

а) ЛЕ 1 выполняет логическую операцию "ИЛИ - НЕ".

б) ЛА 2, ЛА 3 - выполняют логическую функцию " И " с несколькими входами.

в) ЛН1 представляет собой инвертор, снабженный двухтактным входным каскадом, выполняющий операцию " НЕТ " .

В качестве элемента задержки использован Д-триггер, воспользовавшись микросхемой ТМ 7, содержащей две пары Д-триггеров.

Регистры выполнены на микросхемах ИР 23.

Основные параметры ЛА 2:

Микросхема ЛН 1 содержит 6 инверторов и имеет двухконтактный выходной каскад. Ее основные параметры:

Временная диаграмма цикла “ВВОД”

Направление передачи при выполнении операций обмена данными определяется по отношению к активному устройству . При выполнении цикла ВВОД данные передаются от пассивного устройства к активному .

Временные диаграммы приведены на рисунке 2.1 и 2.2 для активного и пассивного устройств соответственно.

|

АД 1,2 АД 2,1

ОБМ1 ОБМ 2

ДЧТ 1 ДЧТ 2

ОТВ 2 ОТВ 1

ВУ 1 ВУ 2

ПЗП 1 ПЗП 2

Рис. 2.1 и 2.2 Временные диаграммы цикла ВВОД.

На рисунке обозначены:

1 - передаваемый сигнал;

2 - принимаемый сигнал;

* - состояние сигнала не имеет значения.

Порядок выполнения операций следующий :

Активное устройство в адресной части цикла передаёт по линиям 00-15 адрес и вырабатывает сигнал ВУ , если адрес находится в диапазоне 160 000 – 177 777 ;

Не ранее чем через 150 нс после установки адреса активное устройство вырабатывает сигнал ОБМ, предназначенный для запоминания адреса во входной логике выбранного устройства;

Пассивное устройство дешифрирует адрес и запоминает его;

Активное устройство снимает адрес с линий 00-15 , очищает линию ВУ , вырабатывает сигнал ДЧТ сигнализируя о готовности принять данные от пассивного устройства , и ожидает поступления ответного сигнала ОТВ;

Пассивное устройство помещает данные на линии 00-15 и вырабатывает сигнал ОТВ ,сигнализирующий о наличии данных в канале. Если сигнал ОТВ не вырабатывается в течении 10 мкс после выработки сигнала ДТЧ , то МП переходит к обслуживанию внутреннего прерывания по ошибке обращения к каналу с адресом вектора 4;

Активное устройство принимает сигнал ОТВ , принимает данные и снимает сигнал ДЧТ;

Пассивное устройство снимает сигнал ОТВ по заднему фронту сигнала ОТВ , завершая операцию передачи данных;

Активное устройство снимает сигнал ОБМ по заднему фронту сигнала ОТВ, завершая канальный цикл ВВОД.

Во время выполнения цикла ВВОД сигнал ПЗП не вырабатывается

Сигналы передачи адреса и данных:

АД15 - АД00 - передача адреса и данных;

ОБМ - синхронизация активного устройства в циклах обмена данными;

ДЧТ - ввод данных (чтение);

ДЗП - вывод данных (запись);

ПЗП - байт (признак записи байта);

ВУ - выбор внешнего устройства .

Литература

1. Р.И.Фурунжиев ; Н.И.Бохан “Микропроцессорная техника в автоматике” Минск “Ураджай” 1991 г.

2. МикроЭВМ в 8 кн. :практическое пособие / под редакцией Л.Н.Преснухина.-М.:Высшая школа , 1988 . 172 с .

3. О.Н.Лебедев “Микросхемы памяти и их применение ” , М.:Радио и связь ,1990

4. Богданович М.И., Грель И.Н., Прохоренко В.А. "Цифровые интегральные микросхемы". - Справочник, - Мн. " Беларусь " , 1991 г.

5. МикроЭВМ: в 8 кн. Практическое пособие. (Под ред. Л.Н. Треснухина. Кн. 1 "Семейство ЭВМ". "Электроника-60" - М.: Высшая школа" 1988 г.

6. "Микропроцессоры и микропроцессорные комплекты интегральных схем": Справочник в 2-х томах; под ред. Шахнова В.А. - М. : Радио, связь, 1988 г.

7. Шило В.И. "Популярные цифровые микросхемы". - Справочник. - Москва "Радио и связь" 1987 г.

Цель управления технологическим потоком – обеспечить такое функционирование системы процессов, при котором ее выход, определяемый качеством продукции, находится в соответствующих

пределах.

Управление технологическим потоком базируется на анализе точности и устойчивости процессов путем применения так называемых контрольных карт качества, которые могут быть использованы для эффективного управления выпуском продукции и для прогноза брака при работе линии.

На предприятиях пищевой промышленности контрольным картам не уделяется достаточного внимания. С экономической точки зрения составление карт оправданно, поскольку экономия только за счет сокращения количества возвратных отходов полностью покрывает все расходы. Но недостаточно только внедрить карты, необходимо вмешиваться в производственный процесс в соответствии с данными этих карт.

|

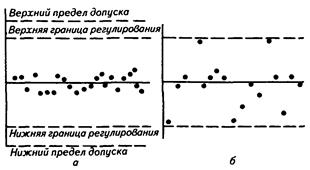

На рис. 3.3, а представлен пример типичной контрольной карты.

Рис. 3.3. Контрольные карты качества функционирования

а – выпуск изделий в границах регулирования с большим запасом точности процесса; б – выпуск изделий в границах регулирования

На рисунке обозначены последовательные отметки основного показателя качества продукции как результат функционирования технологической системы за некоторый период. Наибольшая амплитуда вариации значений этого показателя, лежащих между верхними и нижними значениями контрольных пределов, указывает на то, что продукция выпускается в пределах допуска и процесс отлажен. Малая амплитуда и отсутствие признаков сдвига указывают на возможность использования менее точного, а значит, более дешевого

процесса.

На рис. 3.3, б амплитуда вариации значений показателя качества лежит в границах регулирования и распределение представляется случайным вокруг центрального значения.

Анализ контрольной карты показывает, что она графически отражает изменение показателей качества продукции. Карта снабжена шкалой, на которой определены границы регулирования, предусматривающие применение статистических оценок и разделяющие зоны неизбежного и устранимого рассеяния измеряемых показателей.

Обычно в качестве диапазона пределов регулирования широко применяют трехкратное среднее квадратичное отклонение. Если при статистическом управлении технологической системой точки, наносимые на график, не выходят за границы регулирования, технологический поток считают устойчивым. Такое расположение точек можно расценивать как неизбежное рассеяние значений показателя качества, и технологическая система продолжает работать. Если точки на графике выходят за границу регулирования, то считают, что в технологическом потоке возникает опасная ситуация. В этом случае рассеяние признают устранимым и принимают необходимые меры воздействия. Кроме того, поскольку положение границ регулирования позволяет дать вероятностную оценку положения средних значений, т. е. уровень настройки технологического потока, то контрольные карты становятся источником полезной информации о технологической системе.

Таким образом, контрольные карты применимы также для анализа качества технологического потока, и тогда они служат одним из эффективных методов совершенствования технологической системы.

Контрольные карты для оперативного управления потоком

Контрольная карта предназначена для статистического регулирования только одного, наиболее ответственного показателя качества продукции. Как носитель статистической информации о состоянии технологического потока она может размещаться в формуляре или в памяти ЭВМ.

Объем выборки для оценки потока зависит от его устойчивости, производительности и других факторов. Обычно объем выборки изделий или проб составляет 3–10 единиц. Период отбора выборок также зависит от устойчивости и производительности потока. Определяют период выборки опытным путем с учетом продолжительности цикла между двумя разладками потока. Практически устанавливается длительность периода 1–2 ч.

Существует свыше 10 видов контрольных карт, которые можно разделить на два класса:

первый – для управления потоком по количественным признакам;

второй – для управления потоком по качественным признакам.

В первом классе наиболее широко применяют следующие контрольные карты:

а) для средних значений и для размаха – R;

б) для медианы и для размаха х – R;

в) для отдельных значений измеряемых величин х.

Во втором классе наиболее широко применяют следующие контрольные карты:

а) для доли дефектных изделий р;

б) для числа дефектных изделий рп;

в) для числа дефектов с;

г) для числа дефектов, приходящихся на единицу изделия и. Рассмотрим некоторые из этих карт.

Контрольная карта – R

1. Разработка карты.

1.1. Отобрав выборку объемом п (обычно 4–5 изделий) и измерив в ней основной показатель качества каждого изделия, занести результаты в листок данных. Довести число таких выборок до 20–25. Обозначим число выборок через k.

1.2. Вычислить среднее значение по каждой выборке:

1.3. Подсчитать размах R в каждой выборке:

1.4. Предварительно подготовив бланк контрольной карты, по вертикали нанести шкалы для и для R, а по горизонтали – номера выборок.

1.5. В бланк контрольной карты внести точки значений и R.

1.6. Вычислить среднее от по формуле

и среднее от R по формуле

1.7. Вычислить координаты границ регулирования х (при отсутствии технологического допуска). Верхняя граница регулирования

Нижняя граница регулирования

где A2 – коэффициент, зависящий от п – объема выборки (табл. 3.1).

Лекция 1. Введение. Рабочий поток в управлении полиграфическим производством

Рабочий поток - эффективная организация операций (согласованная совокупность правил и действий), обеспечивающая получение готовой продукции. Рабочий поток существует в тех случаях, когда организация отдельных стадий производства следует определенным правилам, согласованным между собой, базирующихся наподдержке соответствующего программного обеспечения (Workflow Engine). В таком представлении программное средство определяется как инструмент, нацеленный на работу с определенным оборудованием.

Рабочий поток зависит от вида работы и от заказчиков. Существует рабочий поток менеджера как совокупность действий менеджера по продвижению заказа, рабочий поток документооборота, как порядок создания, пересылки,обработки и архивирования документов.

Рабочий поток зависит от стадии печатного процесса: допечатной, печатной и послепечатной.

Рабочий поток определяет используемые стандарты, которые он использует. Он существует в некоторой технологической среде, которая постоянно совершенствуется, формируя новые представления у его участников.

Рабочий поток оказывает влияние на основные показатели полиграфическогобизнеса, среди которых можно выделить следующие: рост производительности и повышение эффективности производства, уменьшение издержек (в первую очередь на рабочую силу), расширение и улучшение качества услуг, увеличение прибыли. Задача управления рабочим потоком определяется применением гибкой и эффективной системы его организации, применением надлежащего оборудования и различных вариантов работыпрограммного обеспечения.

Формы применения цифровой информации в полиграфии

Современное полиграфическое производство имеет дело с тремя формами применения цифрового кода (цифрового образа): в форме исходного материала, в качестве информации для настройки оборудования и управления ресурсами, в форме продукта полиграфического производства.

Цифровой образ инвариантен по отношению к материальному носителюинформации и может быть реализован как в форме печатного или электронного издания или в виде рабочей карты (job tiket), так и в форме заказа на полиграфическое издание.

Для электронного издания применим термин "Cross Media Publishing" (CMP), который определяется как издательская подготовка, независимая в отношении средств информации. Таким образом, "Цифровой образ" может быть реализован как в печатномиздании, так и записан на CD-носителе, передан по сети, воспроизведен на телеэкране и т. п. В этой технологии все данные, включая допечатные, печатные и послепечатные процессы, представляются в цифровой форме и доступны через сеть.

Сочетание электронных средств информации и печатных средств определяет содержательную характеристику полиграфического мультимедийного продукта. Использование различныхносителей информации определяет издания со смешанными носителями или Mixed Media Publishing (MMP). При этом ценность подобных изданий достигается не за счет соединения различных форм представления информации, а за счет наиболее эффективного сочетания различных носителей информации (дополнение текста звуком или многомерным изображением и т. п.).

Использование цифрового образа привело к появлению понятияPremedia, определяющего область в цифровом производственном потоке для изготовления печатных и электронных средств информации (рис. 1.1).

Рис. 1.1 Область Премедиа в производственном потоке Workflow: ИИ - источник информации, С - содержание и оформление, УД - управление данными, Р - распространение, УВ - устройства визуализации информации, ЭСИ - электронные средства информации, ЦПС - цифроваяпечатная система (печатная машина), ДП - допечатные процессы, ПП - печать, ПО - послепечатная обработка

Реализация принципа управления рабочими потоками на базе цифровой информации обеспечивается применением совместимых интерфейсов и применением печатных технологий, ориентированных на использование цифровых кодов.

Область цифровой обработки в полиграфии предполагает.

Для технологических систем характерен обмен информацией между компонентами системы, а также между системой в целом и окружающей ее средой. Не исследовав информационные процессы, невозможно получить достоверное знание о качестве функционирования системы, невозможно эффективно ею управлять.

Функция технологического потока представляет интегративную совокупность функций отдельных операций, образующих технологическую систему. Функции условно разделяют на основные и дополнительные. Основные функции соответствуют основному функциональному назначению системы и представляют собой совокупность макрофункций, реализуемых системой. Эти функции обусловливают существование систем определенного класса. Дополнительные функции расширяют функциональные возможности системы, сферу ее применения и способствуют улучшению показателей качества. Они рассматриваются как сервисные, повышающие эффективность и уровень эксплуатации системы. Деление на основные и дополнительные функции является условным.

Функции компонентов системы согласованы между собой во времени и в пространстве. Это выражается в том, что одни компоненты функционируют параллельно и одновременно, другие – последовательно, с некоторым интервалом времени. Каждый компонент работает на систему, и в этом смысле его функция целесообразна. Вместе с тем возможна относительная автономность компонентов по отношению к системе.

Взаимосвязь, функции и структуры технологического потока. Внешняя среда оказывает большое влияние на функционирование целостной технологической системы, поэтому следует учитывать зависимость ее свойств как от внутренних факторов (состава и структуры), так и от процессов, происходящих в окружающем ее пространстве.

Изменение внешних условий влечет за собой изменение функций системы. В хорошо организованных технологических системах при колебаниях внешних условий функция и структура не изменяются.

Управление функционированием технологического потока. Взаимодействие с неустойчивыми факторами среды всегда приводит к дезорганизации технологической системы. Поэтому важнейшую системообразующую роль играет управление, основанное на информационном взаимодействии элементов системы. Управление позволяет стабилизировать систему, поддерживать ее динамическое равновесие с внешней средой и обеспечивать достижение цели функционирования.

Технологическая система состоит из управляемой и управляющей подсистем. Управляемую часть системы составляют процессы в машинах и аппаратах, а управляющую – процессы, в основе которых лежат действия обслуживающего персонала.

3.2. Эффективность, точность, устойчивость, управляемость и надежность технологического потока

Научный и практический интерес представляют показатели эффективности технологического потока, такие как точность, устойчивость, надежность, и методы управляющих воздействий на технологический поток. Эффективность технологического потока определяется наиболее качественным, интенсивным и экономичным превращением сырья в готовую продукцию. Количественную меру, характеризующую степень соответствия результатов функционирования системы целям, стоящим перед ней, называют показателем эффективности функционирования системы. Он должен объективно характеризовать систему, иметь прямую связь с целевым назначением системы, быть чувствительным к изменению основных параметров системы, быть достаточно простым, достаточно полно характеризовать качество работы системы, отражать все основные особенности и свойства системы, условия ее функционирования и взаимодействия с внешней средой. Показатель эффективности должен учитывать объем производства, качество продукции (поскольку с ними связаны цены), эксплуатационные и капитальные затраты.

Рассматривая проблему качества, следует подчеркнуть, что существуют не качества и не свойства, а только вещи, имеющие определенные свойства и качества. Общим для качества и свойства является то, что они характеризуют материальные вещи, существование которых не зависит от того, насколько познаны те или иные их свойства и качества. Качество и свойство принадлежат вещи, но свойство выражает какую-то одну ее сторону. Следовательно, свойство определяет какую-то сторону и качества, которое является обобщенной характеристикой вещи.

Качество не имеет прямых показателей, определив которые можно утверждать, что измерено качество. Существуют только косвенные показатели, характеризующие свойства. Определение качества заключается в диагностике его, т. е. в измерении косвенных показателей, наиболее полно характеризующих качество исследуемого объекта.

В зависимости от цели, для которой производится оценка качества, могут использоваться характеристики тех или иных свойств данного продукта. Правильный выбор свойств объекта, необходимых и достаточных для оценки его качества, существенно влияет на достоверность объективной информации о качестве объекта.

Отдельное свойство качества характеризуется абсолютным размером и составляет единичный показатель качества продукции. Количественную характеристику одного или нескольких свойств, входящих в состав качества продукции, называют относительным показателем качества.

Измерение и оценка уровня качества продукции по отдельным единичным показателям представляют собой дифференцированный метод. Используя его, можно обеспечивать заданный уровень качества путем включения в стандарты или технические условия определенной номенклатуры показателей, сравнивать качество однотипных изделий между собой и с эталонными или лучшими мировыми образцами, планировать повышение тех или иных показателей качества и т. д.

Однако этот метод дает возможность количественно оценивать только характеристики или показатели отдельных свойств, но не само качество. Поэтому возникает необходимость измерения качества продукции единым комплексным показателем, однозначно отражающим всю совокупность ее свойств. Это обеспечивается комплексным методом оценки качества. При комплексном методе оценки качества учитывают и соответствующий коэффициент весомости этого показателя, так как отдельные свойства неравнозначны по своей важности. Предложено три метода определения коэффициентов весомости: экспертный, стоимостный и статистический.

Экспертный метод представляет собой совокупность методов, основанных на усредненном учете мнения специалистов. Сущность стоимостного метода заключается в определении функциональной зависимости между коэффициентом весомости и денежными (или трудовыми) затратами, необходимыми для обеспечения существования данного свойства. В соответствии со ста-тистическим методом коэффициент весомости принимается как некоторая функция от вероятности достижения каждым единичным показателем качества продукции. Комплексный метод представляет собой метод оценки уровня качества продукции с применением обобщенного показателя ее качества. Для получения обобщенного показателя качества рассчитывают взвешенные среднеарифметическое и среднегеометрическое значения по всей совокупности относительных показателей.

Качество пищевых продуктов оценивается сложным комплексом свойств, включающих как органолептические свойства, так и свойства, определяемые на основе объективных методов измерения. Органолептические свойства пищевых продуктов (вкус, запах, сочность, консистенция, зрелость, цвет и т. д.) оцениваются экспертным методом. При оценке качества пищевых продуктов объективные методы являются лишь полезным дополнением к органолептической оценке.

На рис. 5.10 представлена схема, которая отражает процесс формирования качества продукции.

Свойства, характеризующие качество пищевой продукции, могут быть объединены в следующие группы:

а – свойства функционального назначения (пищевая ценность): калорийность, белковый состав, содержание углеводов, жиров и неорганических веществ;

b – свойства, характеризующие надежность: микробиологическая обсемененность, стойкость при хранении, прочностные свойства;

с – свойства эстетического содержания: интенсивность окраски и блеска в отраженном свете, правильность формы, четкость рисунка, соответствие внешнего оформления и размеров современным требованиям;

d – специфические свойства: консистенция, вкус, аромат.

Рис. 5.10. Схема процесса формирования качества продукции.

Показатель эффективности технологического потока. Режим функционирования технологической системы оказывает влияние на уровень свойств групп b, с, d и не должен влиять на свойства группы а, так как они целиком зависят от качества сырья при данной рецептуре.

Из групп b, с, d наибольшую нестабильность имеют свойства, которые формируются в процессе образования отдельных предметов и доз. К таким свойствам следует отнести правильность формы, четкость рисунка, состояние поверхности, соотношение оболочки и начинки, геометрические размеры, прочность, массу предмета и дозы.

В связи с тем, что технологический поток, как и другие системы, функционирует в условиях действия случайных факторов, величины всех единичных показателей качества продукции являются случайными. Следовательно, показателем эффективности функционирования такой технологической системы должна стать комплексная оценка вероятностных характеристик этих величин.

Погрешности технологического потока. В показателях качества изделий наблюдается рассеяние значений контролируемых величин – устранимое и неизбежное. Устранимое рассеяние значений показателей качества – это систематическая погрешность производства, возникающая из-за использования нестандартных сырья и материалов, нарушения технологического режима при выполнении операций или осуществления их по недоработанной документации, из-за возникшей неисправности оборудования. Неизбежное рассеяние значений показателей качества – это случайные погрешности производства, возникающие из-за колебания качества и количества сырья и материалов (в пределах допустимых отклонений), изменений в условиях производства.

Как правило, отклонение величин показателей качества продукции от стандарта является результатом наложения всех перечисленных выше погрешностей.

Точность функционирования технологического потока представляет собой степень соответствия поля рассеяния значений показателя качества продукции заданному полю допуска и его расположению. Точность характеризуют рядом количественных оценок.

Для оценки точности функционирования технологического потока с точки зрения действия систематических производственных погрешностей используется коэффициент смещения.

На рис. 5.11 приведены распределения погрешностей показателя качества продукции, подчиняющихся нормальному закону при одинаковой случайной погрешности, но при разных значениях коэффициента смещения Е. Чем ближе к нулю значение коэффициента смещения Е, тем меньше влияние систематических погрешностей, т. е. тем выше точность функционирования технологического потока.

Точность функционирования технологического потока при действии случайной составляющей производственных погрешностей оценивается коэффициентом точности.

Устойчивость технологического потока. При оценке устойчивости используются выборки. Эти выборки дают так называемые мгновенные распределения производственных погрешностей ϕt(x) значений х – случайной величины за достаточно малый промежуток времени Δt. В течение этого времени воздействие всех возмущающих факторов остается без изменений.

Об устойчивости функционирования технологического потока судят по точностной диаграмме, которая, в свою очередь, позволяет судить об устойчивости технологического процесса по интенсивности изменения центров группирования [функция a(t)], средних квадратичных значений [функция b(t)] и полей рассеяния [функция c(t)] мгновенных распределений погрешностей показателей качества.

Управляемость технологического потока. Цель управления технологическим потоком заключается в необходимости обеспечения функционирования системы процессов, при котором ее выход, определяемый качеством продукции, находится в соответствующих пределах. Чаще говорят об управлении качеством продукции, а не об управлении системой, хотя управление качеством продукции осуществляется путем воздействия на технологическую систему.

Различают социальные и другие мероприятия по повышению качества продукции, в том числе статистические.

Управление технологическим потоком основано на анализе точности и устойчивости процессов путем применения контрольных карт качества (рис. 5.12), которые используются для эффективного управления производством продукции и прогнозирования брака. Управление технологической системой заключается в интерпретации карт для обнаружения отклонений от нормальных эксплуатационных характеристик машин и аппаратов.

Рис. 5.12. Типичные контрольные карты качества функционирования технологической системы:

а – выпуск изделий в границах регулирования с большим запасом точности процесса; б – выпуск изделий в границах регулирования; в – внезапное изменение уровня качества изделий; г – постепенное изменение уровня качества изделий; д – две отметки показателя качества изделий вблизи верхней границы регулирования; е – ряд последовательных точек показателя качества изделий выше или ниже среднего значения.

Анализ контрольной карты показывает, что она графически отражает изменение показателей качества продукции. Карта снабжена шкалой, на которой определены границы регулирования, предусматривающие применение статистических оценок и разделяющие зоны неизбежного и устранимого рассеяния измеряемых показателей.

Контрольные карты применяются также для анализа качества технологического потока – тогда они служат одним из эффективных методов совершенствования технологической системы.

Контрольные карты для оперативного управления потоком. Контрольная карта предназначается для статистического регулирования только одного наиболее ответственного показателя качества продукции.

Контрольные карты для стратегического управления потоком. Вырабатываемая технологическим потоком информация может использоваться не только как инструмент оперативного управления, но и при принятии стратегических решений. Второе направление применения контрольных карт связано с так называемыми картами кумулятивных сумм (кусумм). В этих картах информация накапливается, что делает метод кумулятивных сумм чрезвычайно чувствительным к изменениям показателей технологического потока.

Технологическая надежность потока – это отказы, связанные с потерей свойств процессов в потоке. Данный показатель зависит от качества сырья, требований к продукции, условий эксплуатации оборудования линии, навыков обслуживающего персонала и других факторов. Таким образом, надежность технологического потока определяется его безотказностью, характеризующейся вероятностью безотказной работы и другими показателями.

Методы повышения надежности технологического потока. Существуют следующие группы методов повышения надежности технологической системы:

- резервирование объектов (структурное и временное);

- уменьшение значения параметра потока отказов.

В первой группе методов следует различать структурное и временное резервирование.

Структурное резервирование ведет к созданию системы, технологическая надежность которой выше, чем надежность составляющих ее элементов. В пищевой технологии структурное резервирование применяется на уровне операторов, составляющих подсистемы.

Временное резервирование реализуется двумя способами. Первый способ предполагает разработку объектов на большее значение производительности, чем требуется по расчету. Следовательно, элемент системы выполняет свою функцию за более короткий промежуток времени, чем это соответствует технологической инструкции. Второй способ предполагает установку на выходах подсистем резервуаров или бункеров для накопления промежуточных продуктов. Это позволяет нормально функционировать последующим подсистемам, даже если подсистемы до бункера-накопителя по той или иной причине отказали. В этом случае питание последующей части системы будет осуществ-ляться из резервуара или бункера.

Возможно также комбинированное структурно-временное резервирование. При использовании структурного резерва значительно сокращается резерв времени, следовательно, и емкость промежуточных резервуаров. Вместе с тем наличие сравнительно небольшого временного резерва, обеспечиваемого бункером-накопителем, позволяет уменьшить кратность резервирования элементов системы. Под кратностью резервирования понимают отношение числа резервных элементов к числу основных (резервируемых) объектов.

Во второй группе методов повышения надежности можно выделить такой метод, как упрощение технологической системы. Упрощая систему, можно существенно повысить ее надежность, причем эффект тем больше, чем ниже надежность элементов и чем сложнее первоначальная система.

Следующий метод повышения надежности системы представляет собой выбор оптимальных параметров функционирования системы. Этого можно достичь, уменьшив вредное влияние окружающей среды, создав соответствующие гидродинамические и аэродинамические потоки обрабатываемой массы путем оптимизации значений ее температуры, влажности, давления, расхода и т. п. К этому методу можно отнести и концентрацию ряда технологических операций в одном аппарате, машине или агрегате с тем, чтобы устранить воздействие внешней среды на обрабатываемый продукт при передаче его от одной операции к другой.

Отказы элементов сложной технологической системы неравнозначны, поэтому для каждого элемента и каждой подсистемы должно быть установлено определенное значение показателя надежности. Проектировать технологические системы с ограниченным последействием отказов необходимо таким образом, чтобы отказ элементов не приводил к потере работоспособности системы.

Особое место среди методов, повышающих надежность функционирования технологических систем, занимает авторский надзор инженеров-технологов и конструкторов за качеством реализации технологических и проектных решений и за неукоснительным выполнением требований нормативной документации при монтаже и эксплуатации линий.

Читайте также: