Ультразвуковая размерная обработка материалов реферат

Обновлено: 08.07.2024

Введение. Ультразвуковые колебания (У.З.) — это упругие волны, распространяющиеся в материальных средах (твердых телах, жидкостях, газах).

По частоте УЗ распространяются от верхней границы диапазона слышимости звуков (≈ Гц) до частоты Гц Упругие колебания во всех диапазонах частот – звуковых и УЗ – подчиняются одним и тем же физическим законам, но в средах, где распространяются УЗ колебания, возникают специфические эффекты, которые во многих областях техники используются для интенсификации различных процессов.

УЗ применяют также как средство для получения информации при измерении глубины и для обнаружения дефектов в изделиях, он позволяет определять изменение химического состава вещества, вязкость полимерного материала. В медицине УЗИ — для определения пола новорожденного.

С помощью УЗ производят поверхностное упрочнение, размерную обработку, очистку, сварку металлических и неметаллических материалов, пайку, пропитку пористых материалов и тканей, прессование и спекание порошков, дегазацию и т.д.

Теоретические аспекты УЗ изучает акустика, которая как раздел физики получила значительное развитие уже в XIX столетии. Основы теории колебаний и нелинейной акустики были разработаны Дж. У.Релеем. Более глубокое исследование УЗ колебаний стало возможным после открытия эффекта магнитострикции (Дж. П.Джоулем) и пьезоэлектричества (П.Кюри).

Магнитострикция — способность ферромагнитных металлов и сплавов изменять размеры поперечного сечения и длину сердечника в переменном магнитном поле. Материалы: никель, железокобальтовые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты и др. материалы.

При возникновении электромагнитного поля размеры поперечного сечения сердечника уменьшаются, а так как объем его остается постоянным, то длина сердечника увеличивается. При исчезновении поля первоначальные размеры сердечника восстанавливаются.

При УЗО используются колебания электромагнитного поля с УЗ частотой в пределах 18…44 (16…30) кГц. Амплитуда колебаний сердечника составляет 5…10 мкм. Для увеличения амплитуды колебаний к сердечнику крепят длинный тонкий стержень-концентратор (резонансный волновод переменного поперечного сечения), что позволяет получить амплитуду колебаний его торца до 50…80 мкм. К концентратору крепят рабочий инструмент-пуансон.

Благодаря исследованиям советской школы физиков-акустиков УЗ стал широко применяться в промышленности. В СССР группой исследователей под руководством А.И.Маркова впервые предложены методы интенсификации процессов резания металлическим инструментом и обработки электропроводных материалов при УЗ воздействии. (Большой вклад в развитие технологии и оборудования размерной УЗО внесли Л.Д.Розенберг, В.Ф.Казанцев, Д.Ф.Якимович, Б.Е.Мечетнер).

В конце 50-х годов XX века исследователи обнаружили, что если торец УЗ излучателя приблизить к поверхности сосуда, в котором находится абразивная суспензия, то поверхность в месте контакта торца излучателя с сосудом разрушается, причем форма полученного углубления повторяет рельеф торца излучателя. Это позволило создать новую разновидность размерной обработки [1].

1. Схема ультразвуковой обработки заготовок

Существует несколько схем размерной обработки заготовок.

1.1.Размерная обработка заготовок из твердых хрупких материалов абразивными зернами, движущимися за счет действия УЗ инструмента.

Данный способ применяется для обработки стекла, керамики, ситаллов, кремния, германия, то есть для материалов, обработка которых другими методами затруднена.

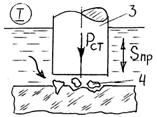

Рисунок 4.1 — Схема прошивания отверстий

1 – УЗ преобразователь; 2 – концентратор; 3 – инструмент — пуансон; 4 – суспензия абразивная; 5 – заготовка; 6 – ванна; 7 – насос; 8 – патрубок; 9 – источник тока; 10 – генератор УЗ частоты.

Под пуансоном-инструментом 3 устанавливают заготовку 5 и в зону обработки под давлением подают абразивную суспензию, состоящую из воды и абразивного материала: карбида бора, карбида кремния или электрокорунда.

Инструмент поджимают к заготовке с силой 1…60 H. Обработка заключается в том, что инструмент 3, колеблющийся с УЗ частотой, ударяет по зернам абразива 4, лежащим на обрабатываемой поверхности, со статической силой =30…200 Н; абразивные зерна скалывают частицы материала заготовки 5. Большое число одновременно ударяющихся абразивных зерен, а также высокая частота повторения ударов (до 30 тыс. раз в с.) обусловливает интенсивный съем материала.

Кавитационные явления в жидкости способствуют интенсивному перемешиванию абразивных зерен под инструментом, замене изношенных зерен новыми, а также разрушению обрабатываемого материала.

Прокачивание суспензии насосом исключает оседание абразивного порошка на дне ванны и обеспечивает подачу в зону обработки абразивного материала.

Между пуансоном и заготовкой обеспечивают постоянный зазор 50…80 мкм.

Сообщая инструменту и заготовке различные виды подач (продольную, поперечную) и меняя профиль сечения инструмента, можно прошивать глухие и сквозные отверстия, обрабатывать плоскости, углубления, пазы при прямом и обратном копировании, разрезать заготовки больших размеров, обрабатывать криволинейные и кольцевые пазы по копиру, производить шлифование и полирование.

Рисунок 4.2 — Схема разрезки непрофилированным инструментом – тон кой проволокой

1,7 – катушки; 2 – концентратор; 3 – преобразователь; 4 – проволока — инструмент; 5 – сопло для подачи суспензии; 6 – заготовка.

Принцип работы следующий. Ультразвуковой концентратор 2, соединенный с преобразователем 3, возбуждает колебания в проволоке-инструменте 4, перематываемой с катушки 1 на катушку 7. Заготовка 6 прижимается с небольшим усилием к проволоке 4, а в зону их контакта подается абразивная суспензия из сопла 5.

По такой схеме производят контурное вырезание, обработку пазов и щелей, разрезание заготовок.

Рисунок 4.3 — Схема резания

1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – УЗ преобразователь.

На режущий инструмент 2 подаются УЗ колебания от концентратора 3, соединенного с УЗ преобразователем 4. Режущему инструменту сообщается продольная подача. Заготовка 1 имеет продольную подачу и вращение. В место контакта инструмента и заготовки подается абразивная суспензия.

Такой способ используется при сверлении, зенкеровании, развертывании, нарезании резьб в труднообрабатываемых материалах; при точении и зубодолблении заготовок из вязких металлов, при шлифовании, абразивно-алмазной доводке.

Ультразвуковая обработка позволяет повысить производительность, качество поверхностного слоя, снизить силы резания и крутящий момент. (Например, при нарезании резьбы метчиками крутящий момент уменьшается на 25…50%).

1.3 Очистка шлифовальных кругов Рисунок 4.4 — Схема очистки

1 – преобразователь; 2 – концентратор — инструмент; 3 – шлифовальный круг.

Колеблющийся с УЗ частотой инструмент 2, соединенный с УЗ преобразователем 1, располагается на некотором расстоянии от шлифовального круга 3.

В пространство между кругом и инструментом подается очищающая жидкость, в которой при воздействии на нее УЗ колебаний возникают эффекты, способствующие интенсивной очистке поверхности шлифовального круга от засаливания

1.4. Ультразвуковое упрочнение поверхности

Рисунок 4.5 — Схема ультразвукового упрочнения

1 – заготовка; 2 – инструмент; 3 – концентратор; 4 – преобразователь.

Это чистовая обработка. Ультразвуковой инструмент 2 выполнен в виде шарика, который связан с концентратором 3 колебаний, поступающих от преобразователя 4.

Шарик 2 может быть жестко закреплен (припаян), но может и не иметь жесткого контакта с концентратором.

Инструмент прижимается с небольшим усилием к вращающейся заготовке 1. Ультразвуковые колебания значительно снижают сопротивление пластической деформации поверхностного слоя заготовки 1, который приобретает наклеп.

Особенно эффективен этот способ при изготовлении нежестких тонкостенных деталей.

1.5. Обработка мелких деталей свободным абразивом

Данная схема применяется в основном для снятия заусенцев.

Рисунок 4.6 — Схема обработки свободным абразивом

1 – ванна; 2 – абразивная суспензия; 3 – деталь; 4 – инструмент; 5 – концентратор; 6 – преобразователь.

Детали 3 помещаются в ванну 1, в которую заливается абразивная суспензия 2. Ультразвуковые колебания в жидкости возбуждаются инструментом 4, торец которого служит дном ванны. Инструмент соединен с УЗпреобразователем 6 через концентратор 5.

Детали 3 находятся в жидкости во взвешенном состоянии. Для ускорения процесса к жидкости прикладывают статическое давление . Удаление заусенцев происходит в результате кавитационного разрушения и обработки абразивными зернами.

Чтобы спроектировать технологический процесс, рационально конструировать аппаратуру, необходимо знать физический механизм воздействия УЗ колебаний, уметь правильно подобрать, а при необходимости рассчитать УЗ преобразователь: рассчитать, спроектировать и изготовить рабочие инструменты.

2.Технологические показатели ультразвуковой обработки

2.1 Влияние технологических и акустических параметров на размерную обработку

Процесс ультразвуковой размерной обработки зависит от многих технологических параметров, как правило, взаимно влияющих один на другой — твердости и концентрации абразива, частоты и амплитуды колебания инструмента, его износа, статической нагрузки.

Каждый из этих факторов влияет на производительность и качество изготовления.

Материал заготовки в значительной степени определяет характер его разрушения. Все материалы по характеру деформации и разрушения при УЗО разделены на три группы. В основу этого деления положен критерий хрупкости — . Это есть отношение сопротивления сдвигу к временному сопротивлению на разрыв.

Первая группа, — стекло, кварц, ситалл, керамика, германий, кремний, ферриты. При УЗО они практически не подвергаются пластической деформации.

Вторая группа, 1 1 происходит главным образом не внедрение зерен в обрабатываемую поверхность, а их дробление.

Если амплитуда колебаний мала, а зерна абразива крупнее 2 ∙Рст) а ∙f в , мм 3 /мин (4.2)

Где – коэффициент, зависящий от свойств обрабатываемого материала и абразивной суспензии;

А – амплитуда колебаний инструмента, мкм;

f – частота колебаний, Гц;

а и в – показатели степени, зависящие от условий обработки (а=0,5…1; в=0,5…1).

Чем выше твердость абразива и размер зерен, тем больше съем материала и производительность (учитывает коэффициент ).

Оптимальная сила подачи подбирается обычно экспериментально и составляет при размерной обработке =30…200 H.

Давление прижима инструмента составляет в среднем 0,1…1 МПа. Здесь S — площадь торца инструмента.

Производительность обработки зависит от глубины и площади обрабатываемого отверстия, что отражается в значениях показателей степени а и в.

Продольный и поперечный износ инструмента влияет на производительность (так как амплитуда колебаний уменьшается).

Амплитуда колебаний уменьшается и при увеличении площади инструмента. Если площадь больше, то хуже условия циркуляции абразива. Повысить производительность можно различными способами.

Улучшение условий циркуляции абразивной суспензии:

— периодически поднимать и опускать инструмент;

— подвод суспензии через полый концентратор;

— подвод суспензии фонтаном снизу;

— применение инструмента с кольцевыми и спиральными канавками на боковых поверхностях;

— применение инструмента с обратной конусностью;

— прокачка суспензии под давлением (0,1…0,5 МПа);

— вращение заготовки или инструмента во время обработки;

— создавая эксцентриситет осей вращения инструмента и заготовки.

Увеличение скорости главного движения (продольных колебаний инструмента) за счет применения материалов с высоким сопротивлением усталости.

Для увеличения сопротивления усталости проводят: дробеструйный наклеп, гидрополирование, ультразвуковую обработку.

В настоящее время широко применяется ультразвуковая обработка алмазным инструментом.

3. Контрольные вопросы

1. В чем заключается эффект магнитострикции?

2. Какие существуют типы УЗ волн?

3. Назовите основные схемы УЗО?

4. Каков механизм разрушения материала при УЗ размерной обработке свободным абразивом?

5. Для каких материалов целесообразно применение УЗ размерной обработки?

6. Как влияют УЗ колебания на упрочняющее-чистовую обработку?

7. Из каких элементов состоит УЗ колебательная система?

8. Чем ограничена максимальная амплитуда колебаний концентратора и рабочего инструмента при УЗО?

Ультразвуковая размерная обработка является эффективным способом формообразования поверхностей, особенно сложной формы, на деталях из твердых хрупких материалов, обработка которых другими методами затруднена.

Наиболее широкое применение ультразвуковая размерная обработка получила для обработки искусственных и естественных камней, ювелирных и технических алмазов. Широко она применяется при изготовлении деталей из стекла, кварца, флюорита, феррита и других металлокерамических материалов.

Всевозрастающее применение данных материалов в электронной и приборостроительной промышленности, а также различных отраслях машиностроения инициировало быстрое развитие ультразвуковой размерной обработки, создание и внедрение в производство ультразвуковых станков, разработку физических и технологических основ этого процесса.

В рабочую зону, т.е. в пространство между колеблющимся торцом инструмента и заготовкой, подается суспензия, состоящая из взвешенных в воде зерен абразива.

Материал абразива, его концентрация в суспензии непосредственно влияют на показатели ультразвуковой размерной обработки. В процессе обработки абразивные зерна выполняют функцию режущего инструмента, поэтому по твердости они не должны уступать обрабатываемому материалу.

Наиболее широко при ультразвуковой обработке применяют карбид бора; при изготовлении изделий из стекла, германия, кремния используется карбид кремния, электрокорунд.

В качестве жидкости, несущей абразив, как правило, используют воду, которая обладает малой вязкостью, удовлетворительной смачиваемостью и хорошими охлаждающими свойствами. Применение добавок позволяет существенно повысить производительность процесса. Так, добавление в суспензию 15%-ного водного раствора сернокислой меди увеличивает производительность ультразвуковой обработки твердых сплавов в 1,7-2,5 раза.

В основе ультразвуковой размерной обработки (рис. 2) лежат два процесса:

ü Ударное внедрение абразивных зерен, приводящее к выкалыванию частиц обрабатываемого материала;

ü Циркуляция суспензии в рабочей зоне, за счет которой осуществляется вынос выколотых частиц и доставка свежих абразивных зерен.

В момент удара торца инструмента по наиболее выступающим абразивным зернам их вершины вдалбливаются в поверхностные слои детали, образуя сеть микротрещин, зарождающихся в наиболее слабых и перенапряженных местах. Трещины, пересекаясь между собой, формируют механически ослабленный слой, сравнительно легко разрушающийся при повторном воздействии абразивных зерен. При последующих ударах инструмента по бразивным зернам происходит расширение существующих и образование новых трещин, т.е. создается зона предразрушения. Вода, несущая абразив, расширяет микротрещины и облегчает образование выколов, а также охлаждает инструмент и деталь.

Ультразвуковая размерная обработка имеет ряд преимуществ перед обычными процессами резания:

· снижается сила резания, т.к. ультразвуковая обработка осуществляется при небольших нагрузках на заготовку, что позволяет обеспечить высокопроизводительность процесса при обработке твердых хрупких материалов, не поддающихся обработке обычными способами;

· обеспечивается высокая точность изготавливаемой детали, сводится к минимуму вероятность сколов кромок, т.е. появляется возможность копирования сложной формы инструмента и фасонной обработки.

1.2 Финишная обработка поверхностей с применением ультразвука

Современные тенденции развития машино- и приборостроения характеризуются всевозрастающими требованиями к точности и качеству изготовления деталей и изделий и требуют совершенствования технологии финишной обработки.

К настоящему времени накоплен определенный практический опыт применения ультразвука в процессах абразивной обработки труднообрабатываемых материалов, в частности, при их шлифовании, суперфинишировании, хонинговании, а также в процессах абразивной притирки и доводки поверхностей.

При шлифовании закаленной стали установлено, что в условиях ультразвукового воздействия происходит значительное уменьшение высоты микронеровностей обработанной поверхности(с 1 до 0,4 мкм), кроме этого уменьшился размер частиц стружки и снизилось ее количество в целом.

При использовании акустических систем увеличивается удельная производительность, т.е. отношение объема обработанного металла к объему изношенного инструмента, возрастает в 5-6 раз; улучшается качество поверхности, что обеспечивает стабильную величину циклической прочности обработанных деталей; сама стоимость операции шлифования снижается в 3-4 раза.

При изготовлении ответственных деталей машин и приборов предъявляются весьма высокие требования в отношении их точности и качества поверхности: отклонение от круглости, цилиндричности, волнистость, отсутствие дефектного слоя металла и др. Обеспечение этих требований в условиях серийного и массового производства достигается с помощью таких процессов абразивной обработки, как хонингование и суперфиниширование.

Хонингование применяется в основном как окончательная операция обработки высокоточных отверстий в деталях; с его помощью обрабатываются сквозные и глухие цилиндрические отверстия с гладкой или прерывистой поверхностью (шпоночные пазы, кольцевые канавки) и шлицевые отверстия.

Суперфиниширование применяется в качестве финишной операции при обработке наружных поверхностей деталей, работающих в условиях трения, скольжения или качения.

Тепловыделение в зоне обработки при хонинговании и суперфинишировании значительно ниже, чем при обычных механических процессах и составляет 150-200° и 60-100° соответственно. Следовательно, при этих видах абразивной обработки отсутствуют физические причины образования в поверхностном слое микротрещин и прижогов, а также остаточных напряжений растяжения.

Основные положения, отражающие эффективность использования ультразвука при суперфинишировании и хонинговании:

· при воздействии ультразвука устраняется засаливание абразивных и алмазных брусков, чем обеспечивается стабильное поддержание их высокой режущей способности, что позволяет повысить производительность процессов в сравнении с обычной обработкой в 1,5 – 2,5 раз;

· благодаря значительному снижению сил резания при ультразвуковом воздействии стало возможным осуществить высокопроизводительную обработку деталей очень малой жесткости, изготовленных из труднообрабатываемых материалов;

· за счет изменения направлений и интенсивности колебаний в процессе ультразвуковой обработки можно одним бруском управлять параметрами микрогеометрии обработанных поверхностей, обеспечивая шероховатость 0,07-0,02 мкм при использовании брусков средней твердости.

Абразивная притирка широко используется для окончательной обработки сферических, цилиндрических, конических и плоских поверхностей деталей из самых различных материалов. С ее помощью достигается минимальная величина микронеровностей обрабатываемых поверхностей, их наивысшая геометрическая точность и обеспечивается комплекс физико-механических свойств поверхностного слоя, способствующий повышению эксплуатирующих показателей деталей.

Абразивная притирка характеризуется весьма низкой производительностью и сложностью механизации, что обусловливает применение на этих операциях большой доли ручного труда. В связи с этим использование ультразвука с целью повышения производительности и качества абразивной притирки поверхностей, ликвидации ручного труда за счет механизации и автоматизации процесса также является актуальной задачей.

После ультразвуковой притирки в сравнении с традиционным способом достигается более высокий уровень качества обработанной поверхности, поверхность получается более качественной, с меньшим количеством рисок и заусенцев.

Операция доводки цилиндрических отверстий является весьма распространенной в технологии машино- и приборостроения. С ее помощью достигается наивысшая геометрическая точность и высокое качество поверхности при окончательной обработке отверстий в различных деталях гидроаппаратуры, всевозможных втулках, корпусных деталях и др. изделиях.

В качестве инструмента для доводки цилиндрических отверстий применяются стержневые притиры. Введение в зону притира ультразвуковых колебаний позволяет увеличить производительность процесса доводки отверстий в 3-4 раза и значительно повысить стойкость инструмента – притира.

Расширение возможностей и повышение эффективности управляющего влияния колебаний в процессе финишной обработки материалов связано с применением ультразвуковых колебаний.

Проведенными исследованиями установлено, что основные положительные эффекты, сопутствующие использованию ультразвуковой финишной обработке поверхностей, связаны со значительным снижением сил трения в зоне обработки, интенсификацией съема припуска и повышением качества обрабатываемых поверхностей. Следовательно, целесообразность применения ультразвуковой финишной обработки будет определяться обеспечением, в сравнении с традиционной, либо более высокого качества поверхностей, полученного за то же или меньшее время обработки, либо большей производительностью съема припуска, либо обработкой заготовок, специфические особенности которых затрудняют их притирку в обычных условиях.

Кроме того, применение ультразвука в финишной обработке поверхностей положительно сказывается и на стойкости инструмента.

Пояснительная записка содержит стр. 39, рис. 2, табл. 1, ист.10.

УЛЬТРОЗВУКОВАЯ РАЗМЕРНАЯ ОБРАБОТКА, АБРАЗИВНАЯ СУСПЕНЗИЯ, УЛЬТРАЗВУКОВАЯ СВАРКА, УЛЬТРОЗВУКОВАЯ ПРОПИТКА, УЛЬТРОЗВУКОВАЯ ОЧИСТКА, УЛЬТРАЗВУК.

Объектом анализа является технологический процесс ультразвуковой размерной обработки деталей.

Цель работы: изучение методов ультразвуковой размерной обработки и особенностей технологических процессов при ее проведении.

В процессе работы изучены и проанализированы:

физические основы и сущность ультразвуковой размерной обработки;

методы ультразвуковой размерной обработки;

оборудование для проведения ультразвуковой размерной обработки;

особенности проведения ультразвуковой размерной обработки;

Основная часть 7

Материал заготовки 7

Абразивная суспензия 8

Амплитуда и частота колебаний 9

Статическая нагрузка 9

Недостатки ультразвуковой обработки 10

Основные параметры УЗ размерной обработки 12

Виды ультрозвуковой обработки 18

Ультразвуковая сварка 18

Ультразвуковая пропитка 20

Ультразвуковая очистка 22

Механическая обработка с помощью ультразвука 24

Диспергирование ультразвуковое (распыление акустическое) 24

Технология ультразвуковой размерной обработки 27

Принцип действия 31

Оборудование для ультразвуковой обработки 32

Технологический процесс ультразвуковой размерной обработки 37

Список использованных источников 39

Размерная ультразвуковая обработка материалов является разновидностью механической обработки. Основана на разрушении обрабатываемого материала абразивными зернами или изменении формы материала под ударами инструмента, колеблющегося с ультразвуковой частотой. Источниками энергии служат генераторы тока с частотой 16–30 кГц.

Инструмент получает колебания от ультразвукового преобразователя с сердечника из магнитострикционного материала (никеля, феррита и др.).

Амплитуда колебания сердечника составляет 2–10 мкм. Для увеличения амплитуды колебания на сердечнике закрепляют резонансный волновод, на выходе которого колебания уже имеют амплитуду 10–60 мкм.

На волноводе закрепляют рабочий инструмент – пуансон. Под пуансоном устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала.

Разрушение материала происходит только за счет прямого удара инструмента по зерну абразива, лежащему на поверхности материала. Передача движения торцом инструмента свободной частице абразива и удар ее по поверхности материала не вызывает разрушения. Кавитация также не разрушает материал и не передает энергию абразиву. Размеры откалываемых частиц меньше зерен абразива. Может также образовываться трещина в материале, после чего она расширяется и выкрашивается. Инструмент при УЗО изнашивается за счет вдавливания зерен абразива в его поверхность и выкрашивания его торцов.

Рис.1. Ультразвуковая обработка: 1 – инструмент; 2 – абразивная суспензия; 3 – деталь.

В качестве абразива используется карбид бора (бороуглерод), электрокорунд. Концентрация в суспензии 20–100 тысяч зерен/см3. размер зерен 60–200 мкм, абразив является режущим инструментом, поэтому должен обладать высокой твердостью. Весовое соотношение воды и абразива суспензии примерно равное.

Материал заготовки должен быть твердым, но хрупким. Лучше всего обрабатываются: стекло, керамика, полупроводниковые материалы, ферриты, твердые минералы, кварц. Хуже обрабатываются твердые металлы. Не поддаются обработке медь, свинец и др. пластичные металлы.

Оптимальная амплитуда колебаний инструмента связана со средним размером зерна абразива соотношением:

При этом достигается максимальная производительность. Увеличение частоты приводит к увеличению производительности, так как увеличивается скорость движения инструмента.

Для проведения процесса УЗО требуется постоянное давление на инструмент с целью эффективной передачи импульсов силы абразивным зернам. Увеличение давления увеличивает производительность до некоторого экстремума, связанного с площадью обработки, амплитудой колебания, мощностью станка, размером зерен. Порядок величин статического давления при УЗО – 20–250 Н.

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Ультразвуковая размерная обработка материалов

1. Технология ультразвуковой размерной обработки материалов

Преимущества ультразвукового (УЗ) способа обработки перед другими заключаются в возможности обрабатывать непроводящие и непрозрачные материалы, а также в отсутствии после обработки остаточных напряжений, приводящих при использовании других способов к образованию трещин на обрабатываемой поверхности.Ультразвуковым способом эффективно обрабатываются такие хрупкие материалы, как агат, алебастр, алмаз, гипс, германий, гранит, графит, карбид бора, кварц, керамика, корунд, кремний, мрамор, нефрит, перламутр, рубин, сапфир, стекло, твердые сплавы, термокорунд, фарфор, фаянс, ферриты, хрусталь, яшма и многие другие.

Ультразвуковой способ обработки представляет собой разновидность обработки долблением – хрупкий материал выкалывается из изделия ударами зерен более твердого абразива, которые направляются торцом рабочего инструмента, колеблющегося с ультразвуковой частотой. Применение ультразвуковых колебаний позволяет интенсифицировать процесс хрупкого разрушения обрабатываемого материала за счет создания сетки микротрещин и выколов на поверхности.

Технология ультразвуковой обработки заключается в подаче абразивной суспензии в рабочую зону, т.е. в пространство между колеблющимся с высокой частотой торцом рабочего инструмента и поверхностью обрабатываемого изделия. Зерна абразива под действием ударов колеблющегося инструмента ударяют по поверхности обрабатываемого изделия и проводят его разрушение. В качестве абразива обычно используются карбид бора или карбид кремния, в качестве транспортируемой жидкости – обычная вода.Вследствие воздействия частичек абразива на поверхность рабочего инструмента происходит его разрушение. Для уменьшения износа рабочего инструмента его обычно выполняют из вязких материалов, не разрушающихся под действием ударных нагрузок.Частицы абразива под действием ударов раскалываются. Поэтому в зону обработки непрерывно подается абразивная суспензия, несущая зерна свежего абразива и удаляющая частицы снятого материала и размельченный абразив.Для уменьшения шумового воздействия от работающих ультразвуковых аппаратов, рабочая частота выбирается достаточно высокой, обычно это 22 КГц или более.

Подача рабочего инструмента в направлении колебаний обеспечивает формирование полости, копирующей форму рабочего инструмента. Таким образом, ультразвуковая размерная обработка базируется на двух основных процессах:

Ударном внедрении абразивных зерен, вызывающих выкалывание частиц обрабатываемого материала; Циркуляции и смене абразива в рабочей зоне.

Обязательным условием высокопроизводительной ультразвуковой обработки материалов является интенсивное протекание этих двух процессов. Ограничения, возникающие для протекания одного из этих процессов, вызывают снижение эффективности всей ультразвуковой обработки. Производительность ультразвуковой обработки в значительной степени зависит от физико-механических свойств материалов, частоты и амплитуды колебаний рабочего инструмента, зернистости абразива и нагрузки на инструмент. Влияние всех этих факторов на процесс ультразвуковой размерной обработки будет

Читайте также: