Укладка шпал по эпюре реферат

Обновлено: 05.07.2024

3.18. В путь должны укладываться только шпалы и брусья, соответствующие ГОСТу (см. приложение 2).

Деревянные шпалы и брусья должны быть пропитанными, с закрепленными от растрескивания концами.

Закрепление от растрескивания производятся обвязкой концов шпал и брусьев проволокой диаметром 6-7 мм или полосовой сталью, постановкой деревянных винтов, металлических болтов или П-образных скоб (не менее 8 шт.: 4 - на верхнюю постель и 4 - на нижнюю).

Укладка деревянных шпал и брусьев в путь без предварительно просверленных в них костыльных или шурупных отверстий и антисептирования этих отверстий запрещается.

3.19. В целях предохранения деревянных шпал и брусьев от механического износа под металлические подкладки укладываются прокладки, изготовляемые из отходов шинного производства (гомбелита, резины и др.). Прокладки должны соответствовать техническим условиям, утвержденным Главным управлением пути МПС.

3.20. Количество шпал на 1 км в прямых и кривых участках пути устанавливается проектом. Число шпал на звене и расстояния между осями шпал при различных типах рельсов приведены в табл. 3.

| Тип рельсов | Число шпал | Расстояние между осями шпал, мм | |

| на 1 км пути | на 1 звено | стыковыми | промежуточными |

| Р65 | 501-502 | ||

| Р65 | 546-547 | ||

| Р50 | 501-502 | ||

| Р50 | 545-546 |

Примечание. Длина рельсов 25 м.

3.21. Железобетонные шпалы укладываются по эпюрам для деревянных шпал.

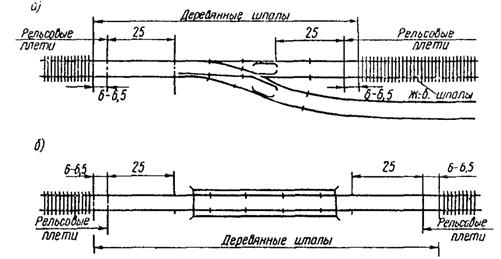

Железобетонные шпалы в местах примыкания пути к участкам пути с деревянными шпалами, к стрелочным переводам и к мостам с деревянными брусьями должны укладываться на расстоянии 6-6,5 м от крайних стыков в соответствии со схемами на рис. 9.

Рис. 9. Схемы примыкания пути на железобетонных шпалах (размеры даны в метрах):

а - к стрелочному переводу; б - к мосту

На участках, где предусмотрена укладка бесстыкового пути, железобетонные шпалы должны укладываться с равным расстоянием между их осями (543 мм для эпюры 1840 шт. и 500 мм для эпюры 2000 шт. на 1 км пути).

Под уравнительными рельсами бесстыкового пути шпалы должны располагаться по эпюре применительно с рельсами длиной 12,5 м.

3.22. Величина отклонения каждой шпалы от ее положения на эпюре допускается: для деревянных шпал - не более 4 см, для железобетонных - не более 2 см.

Деревянные шпалы и брусья, уложенные в путь, должны иметь клеймо с указанием года их укладки в путь, а железобетонные шпалы - заводской номер партии и клеймо завода-изготовителя.

Эпюра шпал — количество шпал на 1 километр ж/д пути. Обычно составляет 1840 шпал/км, усиленная эпюра шпал — 2000 шпал/км. Усиленная эпюра шпал присутствует на кривых участках, на мостах, в тоннелях, при использовании бесстыкового пути.

Количество шпал на один километр железнодорожного пути называется эпюрой укладки шпал. Это значение в разных странах колеблется от 1000 до 2200 шпал. Стандартные значения для России 2000, 1840, 1600 либо 1440 шпал/километр. В основном применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км в кривых.

Дефектные и остродефектные рельсы, порядок замены.

Рельсы в зависимости от вида их повреждения и дефекта подразделяются на остродефектные и дефектные.

Остродефектный рельс - это рельс, представляющий прямую угрозу безопасности движения из-за возможного разрушения под поездом или схода колес с рельса из-за его повреждения. После обнаружения остродефектный рельс подлежит немедленному изъятию из пути (замене).

Дефектный рельс - это рельс, у которого в процессе эксплуатации произошло, как правило, постепенное снижение служебных свойств ниже нормативного уровня, однако еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется введение ограничения скоростей движения. Такие рельсы заменяются в плановом порядке. Режим их эксплуатации до момента устранения дефектов или планового изъятия решается в зависимости от конкретных условий с учетом рекомендаций настоящей нормативно-технической документации.

Ограждения места работ, требующего уменьшения скорости на станции.

В пределах станции места, где проводятся работы, требующие уменьшения скорости движения поездов ниже установленной, ограждаются сигналами уменьшения скорости следующим порядком. Если требуется уменьшение скорости на главном пути и расположенных на нем стрелочных переводах в пределах станции, то сигналы уменьшения скорости устанавливаются, на однопутных и двухпутных участках - у входных сигналов. Если требуется уменьшение скорости на одном из боковых путей (приёмоотправочных или прочих) или расположенных на них стрелочных переводах, то сигналы уменьшения скорости устанавливаются против начала остряка стрелки, на которой требуется уменьшение скорости, или остряков той стрелки, которая ведёт на путь, где требуется уменьшение скорости.

Шпа́лы (нидерл. spalk — подпорка) — опоры для рельсов в виде брусьев. В железнодорожном пути обычно укладываются на балластный слой верхнего строения пути и обеспечивают неизменность взаимного расположения рельсовых нитей, воспринимают давление непосредственно от рельсов или от промежуточных скреплений и передают его на подшпальное основание (обычно — балластный слой, в метрополитене — бетонное основание). [1]

При прокладке железной дороги Ливерпуль — Манчестер (англ. Liverpool and Manchester Railway ) использовались каменные плиты служившие основанием для укладки рельсов. Позже появились деревянные шпалы, (причём именно дерево длительное время являлось наиболее распространённым материалом для шпал) [2] , а затем и другие типы шпал.

Содержание

Деревянные шпалы

Порода древесины для шпал может быть разная (например Красный клён или Эвкалипт), в некоторых странах предпочитают дуб [3] , а в некоторых, в силу экономических причин древесину хвойных пород, преимущественно сосну, хотя такие шпалы более подвержены износу [3] . Для предотвращения гниения шпалы пропитывают антисептиками, чаще всего креозотом.

Деревянные шпалы обладают многими достоинствами: упругость, лёгкость обработки, высокие диэлектрические свойства, хорошее сцепление с щебёночным баластом, малая чувствительность к колебаниям температуры [2] . Важнейшим свойством является возможность уширения рельсовой колеи в кривых радиусом менее 350 м [2] .

Срок службы деревянных шпал (в зависимости от типа древесины, внешних условий и интенсивности эксплуатации) составляет от 7 до 40 лет. Деревянные шпалы в России изготавливают преимущественно из сосны, а также из ели, пихты, кедра [2] , хотя ранее проводились эксперименты по изготовлению шпал из дуба, лиственницы. Основная проблема деревянных шпал — тенденция их загнивания в местах крепления к ним рельсов.

- Шпала 1 типа, пропитанная — используется для главных путей

- Шпала 2 типа, пропитанная — используется для подъездных и станционных путей

Шпалы из дерева подразделяются на три вида:

- обрезные (отёсанные со всех 4 сторон)

- полуобрезные (отёсанные только с 3 сторон)

- необрезные (отёсанные только сверху и снизу)

Пропитка деревянных шпал

Шпала до пропитки

Вагон загруженный пропитанной шпалой

Для пропитки шпал производители используют комлекс оборудования: автоклавы, сушильные камеры, котлы-парообразователи и пр.

Метод ВДВ (вакуум-давление-вакуум) состоит из трёх операций:

Производители пропитанных шпал

В России

Пропитанные шпалы производятся преимущественно на Урале и в Сибири. В первую очередь это связано с обильной лесистостью данных регионов страны.

В Сибирском ФО крупнейшим производителем шпал является Шпалопропиточный Завод ЗАО РОСЭНЕРГОТРАНС (Иркутская область, г. Иркутск).

Железобетонные шпалы

С 1970-х в СССР приобрели популярность шпалы из напряжённого железобетона, особенно удачным их использование оказалось на бесстыковом пути.

Железобетонные шпалы представляют собой железобетонные балки переменного сечения. На таких балках имеются площадки для установки рельсов, а так же отверстия под болты рельсошпального скрепления (при забивании в отверстия деревянных пробок используются так же костыльные и шурупные скрепления). Железобетонные шпалы изготавливаются с предварительным натяжением арматуры. Технология изготовления железобетонных шпал следующая: в специальную форму помещаются струны арматуры, которым сообщаются растягивающие усилия. Затем под действием вибратора форма заполняется бетоном. Когда бетон затвердевает, напряжения со струн снимаются и форма разбирается. Такой способ изготовления шпал придаёт им упругости и предохраняет шпалу от раскола под подвижным составом.

Достоинства железобетонных шпал: практически неограниченный срок службы вследствие высокой механической прочности и неподверженности гниению, что обуславливает возможность повторного использования шпал, а так же использования на грузонапряженных участках пути. Недостатки: недостаточная жесткость, большая стоимость и вес, возможность усталостного разрушения бетона. [2] .

Стальные шпалы

Стальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используется для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены ржавчине. [4] [5]

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава ?- до 60 тонн (нагрузки на ось подвижного состава МПС до 20 тн). [6] .

Шпалы из полимерных материалов

С 1990-х годов на некоторых скоростных железных дорогах Японии начали укладывать полимерные шпалы.

Характеристика шпал, укладка шпал

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла

Длина шпал зависит от ширины колеи. В России применяют железобетонные шпалы длиной 270 сантиметров и деревянные длиной 275, 280 или 300 сантиметров. Под стрелочными переводами укладывают длинные разновидности шпал — стрелочные брусья, длина которых доходит до длины двух шпал.

В некоторых случаях взамен шпал применяются сплошные блочные основания в виде плит или рам выполненные из железобетона или металла.

Количество шпал на один километр железнодорожного пути называется Эпюрой укладки шпал. Это значение в разных странах колеблется от 1000 до 2200 шпал. Стандартные значения для России 2000, 1840, 1600 либо 1440 шпал/километр [1] . В основном применяется эпюра 1840 шт/км (46 шпал на 25 метров) на прямых участках и 2000 шт/км в кривых [7] .

Шпалы в метрополитене

В первой очереди метро на прямом участке пути укладывалось 1600 шпал, на кривом 1760, со второй по пятую очередь было увеличено количество шпал, составив соответственно 1680 и 1840. При строительстве наземной части Филёвской линии число шпал было ещё более увеличено и составило соответственно 1840 и 2000.

Изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения. Способ укладки шпал в железнодорожный путь заключается в том, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм. Технический результат заключается в сокращении объема уложенной древесины, уменьшении удельного давления при одном и том же контактном напряжении от колеса вагона на балласт и земляное полотно, уменьшении изгиба рельса. 6 ил.

Формула изобретения

Способ укладки шпал в железнодорожный путь, включающий рельсы, шпалы, крепления рельсов к шпалам, щебеночный балласт, песчаную подушку, отличающийся тем, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Описание изобретения к патенту

Область техники, к которой относится изобретение

Предлагаемое изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения.

Автору известен единственный способ укладки шпал в железнодорожный путь - перпендикулярно двум рельсовым ниткам (см. Чернышев М.А. Железнодорожный путь. М.: Транспорт, 1974 г., с.106-111). При таком способе рельсы соединяются между собой стыковыми креплениями, а со шпалами - промежуточными креплениями, образуют вместе рельсо-шпальную решетку; шпалы заглублены в балластный слой, который опирается на основную площадку земляного полотна.

Работу верхнего строения как единой конструкции может характеризовать передача вертикальных нагрузок от колес подвижного состава на земляное полотно.

В месте контакта колеса с рельсом напряжения в рельсе при современных нагрузках достигают 9000 кг/см 2 и более. Под нагрузкой колеса рельс изгибается, испытывая напряжения изгиба до 1800-2400 кг/см 2 , и распределяет давление от колеса на несколько опор, как правило, через подкладки. При этом интенсивность давления рельса на подкладку составляет в среднем 35-40 кг/см 2 .

Подкладка шире подошвы рельса, поэтому передаваемое ею среднее давление на шпалу снижается примерно до 20 кг/см. Интенсивность давления шпалы на балласт составляет в среднем 1,5-3 кг/см.

Давление от шпал в балласте распространяется по мере углубления на все большую площадь, и на земляное полотно передается почти равномерное давление интенсивностью примерно 0,8 кг/см 2 .

По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление распространяется на все большую поверхность, что позволяет применять для сооружения пути материалы с различными механическими характеристиками (сталь, дерево, искусственно уплотненные материалы балластного слоя, грунты земляного полотна и, наконец, грунты земной поверхности).

Работа каждого элемента верхнего строения зависит от работы и исправности других элементов. Поэтому прочность и устойчивость верхнего строения пути в целом можно повысить улучшением состояния или усилением отдельного элемента или нескольких элементов. Например, увеличение количества шпал на километр пути улучшает условия работы рельсов, балласта, земляного полотна, а усиление балластного слоя или рельсов создает лучшие условия для работы шпал и других элементов.

Верхнее строение пути имеет важную особенность, отличающую его от других инженерных конструкций, работающих обычно в пределах упругости, когда после прохода нагрузки вызванные ею упругие деформации исчезают и сооружение возвращается к прежнему виду и размерам.

Основные элементы верхнего строения пути работают и за пределами упругости, т.е., кроме упругих, в них возникают и остаточные деформации. Эти деформации от одного нагружения практически незаметны, но по мере многократного пропуска значительных нагрузок деформации накапливаются и достигают существенных величин. Так, рельс является не только несущей, но и изнашиваемой конструкцией; интенсивность его износа пропорциональна грузонапряженности. Кроме того, в кристаллической решетке металла рельсов возникают и накапливаются усталостные и контактно-усталостные повреждения, приводящие к выщербинам и трещинам (чаще всего в головке рельса, а иногда в его шейке и подошве).

Остаточные деформации возникают и в деревянных шпалах под подкладками и в скреплениях. Хотя материал балластного слоя специально уплотняют шпалоподбойками или специальными машинами, в нем также возникают остаточные деформации. Шпалы, поддерживающие рельс, несущий большие динамические нагрузки, заглублены в балластный слой всего на 15 см; зимой балласт и часть земляного полотна под ним промерзают, весной - оттаивают; все это способствует возникновению остаточных деформаций.

Исследованиями установлено, что, помимо неравномерных осадок балласта под шпалами в отдельных местах, происходит общее погружение рельсо-шпальной решетки под воздействием поездов в щебеночный балласт в среднем примерно на 0,1 мм после прохода 1 млн. m брутто.

Указанные деформации накапливаются тем интенсивнее, чем больше осевые нагрузки и грузонапряженность, меньше несущая способность верхнего строения пути и хуже организация текущего содержания пути. Поэтому для линий с большей грузонапряженностью требуется более мощный путь даже при одинаковых с другими линиями осевых нагрузках и скоростях движения.

Чем выше грузонапряженность и осевые нагрузки, тем большее количество шпал необходимо укладывать на 1 км пути.

Порядок расположения шпал по длине рельсового звена и их количество называют эпюрой шпал.

Основных эпюр три: 1600, 1840, 2000 шт./км, что соответствует укладке 40, 46 и 50 шпал на 25-м звене. В настоящее время применяют преимущественно две последние эпюры, но на малодеятельных ветвях и станционных путях местами сохранилась еще укладка 1440 шт./км.

При среднем объеме шпалы 0,1 м 3 в один километр пути необходимо уложить 184-200 м 3 древесины, что весьма затратно.

В предлагаемом способе укладки шпал в железнодорожный путь при его строительстве предлагается шпалу длиной 2,75 м уложить вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединить шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Наличие таких отличительных признаков от существующего верхнего строения железнодорожного пути позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с существующим способом укладки шпал в верхнее строение пути.

Технический результат, дающий положительный эффект по сравнению с существующим верхним строением пути, определяется свойствами и показателями, приведенными в табл.1.

| Таблица 1 Сравнение основных показателей заявляемого способа с существующим | ||

| Свойства и другие показатели | Заявляемый способ | Существующий способ |

| Количество шпал, укладываемых на 1 км пути, шт. | 660 | 2000 |

| Объем шпал в 1 км пути, м 3 | 66 | 200 |

| Количество круглых деревянных стержней, шт. | 990 | - |

| Объем круглых деревянных стержней d=30 мм, м 3 | 2,0 | |

| Общий объем древесины в 1 км пути, м 3 | 68 | 200 |

| Давление от шпалы на балласт, кг/см 2 | 0,7 | 3,0 |

| Давление на земляное полотно, кг/см 2 | 0,3 | 1,0 |

| Изгиб рельса, кг/см 2 | 1200 | 2400 |

В результате было установлено, что при предлагаемом способе укладки шпал в железнодорожный путь объем уложенной древесины сокращается в 2,9 раза, удельные давления при одном и том же контактном напряжении от колеса вагона на балласт, земляное полотно и изгиб рельса уменьшаются в 2 раза.

Наличие отличительных признаков в предлагаемом способе от существующего способа укладки шпал в железнодорожный путь позволяет сделать вывод, что он соответствует критерию существенного отличия.

Анализ данных табл.1 показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей

На фиг.1 изображен вид сверху продольной укладки шпал в железнодорожный путь.

На фиг.2 изображен вид сбоку продольной укладки шпал в железнодорожный путь.

На фиг.3 изображена схема изгиба рельсовых путей под вагонной нагрузкой при поперечной укладке шпал.

На фиг.4 изображена схема изгиба рельсовых путей под вагонной нагрузкой при продольной укладке шпал.

На фиг.5 изображена схема передачи верхним строением пути давления от колес на земляное полотно при поперечной укладке шпал.

На фиг.6 изображена схема передачи верхним строением пути давления от колес на земляное полотно при продольной укладке шпал.

Сведения, подтверждающие возможность осуществления предполагаемого изобретения

Для продольной укладки шпал (1) в железнодорожный путь (2) две шпалы длиной 2,75 м соединяются между собой деревянными круглыми стержнями (3) диаметром 30 мм, которые либо вкручиваются в резьбовое отверстие, либо склеиваются. Затем такая рамная конструкция шпал укладывается под рельс (2), и с помощью подкладок (4) и костылей (5) собирается шпальная решетка, которая засыпается балластной призмой (6) на земляном полотне (7).

Реализация предлагаемого способа позволит при строительстве верхнего строения железнодорожного пути экономить на 1 км пути 132 м 3 древесины, улучшить эксплуатационные показатели рельсов за счет уменьшения изгибающих от колес (8) нагрузок до 1200 кг/см 2 , улучшить условия работы щебеночной призмы за счет уменьшения нагрузок от шпалы на призму до 0,7 кг/см, и более устойчиво будет работать под призмой земляное полотно с нагрузками до 0,3 кг/см 2 .

Читайте также: