Углерод углеродные композиционные материалы реферат

Обновлено: 02.07.2024

Углерод-углеродные композиционные материалы (УУКМ) представляют собой углеродосодержащую или графитовую матрицу, армированную углеродным либо графитовым волокном. Эти матрицы обладают как свойствами монолитного графита, так и свойствами волокнистых КМ.

Основные преимущества УУКМ состоит в высокой теплостойкости; малой плотности, стойкости к тепловому удару и облучению. Эти материалы обладают высокими прочностными и жесткостными характеристиками при обычной и повышенной температурах, низким КЛТР и рядом других ценных свойств. УУКМ длительно работоспособны при температурах до 773 К в отопительной среде и до 3273 К – в инертной среде и вакууме. При этом их прочность с ростом температуры повышается в 1,5 - 2 раза. Тем не менее применение графитов ограничено их прочностными свойствами и, прежде всего термопрочностью, т.е. способностью материала сопротивляться температурным напряжениям, обусловленным неравномерным прогревом конструкции.

Современные конструкции мот подвергаться значительным перепадам температур, достигающим 1000 К/см. В этих случаях оказываются вне конкуренции УУКМ. От графитов ими унаследована углеродная матрица, обладающая высокой термостойкостью, при этом армирующий каркас из углеродных волокон позволяет в несколько раз увеличить прочность композита по сравнению с графитами. Причем углеродные волокна в этих материалах действуют не только как подкрепляющий набор, но и как механизм, препятствующий распространению трещин.

История применения УУКМ насчитывает около десяти лет. За это время разработан широкий спектр этих материалов, которые предназначались, в основном, для эрозионной зашиты конструкции ракетно-космической техники. Современные УУКМ, обладающие высокой термостойкостью и высокими механическими характеристики (прочность на растяжение материала в зависимости от структуры армирования изменяется от 100 до 1000 МПа), открывают возможность для совершенствования характеристик и создания качественно новых направлений в самых разных областях.

В качестве армирующего материала наибольшее применение нашли углеграфитовые волокна, нити, жгуты и пряжа. Типовым материалом для матриц служат смолы (фенольные, фурановые, эпоксидные и др.) и каменноугольный пек – продукт крекинга угля.

В настоящее время УУКМ получат в основном тремя способами: пропиткой смолой золотистого каркаса и карбонизацией; осаждением углерода из газовой фазы между волокнами каркаса; сочетанием прогонки смолой и карбонизации с осаждением углерода из газовой фазы.

Основными этапами при первом способе технологического процесса получения УУКМ являются формование исходной заготовки методами намотки или выкладки из углепластика, полимеризация связующего, карбонизация, уплотнение пиролитическим углеродом, окончательная термическая обработка и нанесение противоокислительных покрытий на основе карбидов кремния, иридия, циркония. Полимеризация связующего осуществляется при температуре не более 473 К. При последующем пиролизе связующею происходит образование науглероженной фазы (кокса).

Чем больше содержание твердых продуктов пиролиза, прочность кокса и выше его сцепление с волокнами, тем выше качество получаемого УУКМ. При конечной температуре пиролиза, не превышающей 1073. 1773 К, образуется карбонизированный материал. В случае нагрева карбонизированного материала до 2773. 3273 К происходит его графитизация. Процесс пиролиза органических матриц очень продолжителен и составляет примерно 75 ч. Для получения плотного материала с хорошими механическими свойствами осуществляют многократно цикл пропитка–отверждение–карбонизация.

Плотность УУКМ в зависимости от режимов его получения находится в интервале от 1300 до 2000 кг/м3.

Свойства УУКМ изменяются в широком диапазоне, так как они определятся многими факторами: свойствами исходного волокна и природы связующего, степенью наполнения, свойствами кокса и прочностью его связи с волокном, условиями пропитки, отверждения, карбонизации, графитизации, числом циклов пропитка–карбонизация.

Второй способ изготовления УУКМ состоит в получении заготовки из сухого волокна методами укладки, намотки, плетения, армированием ткани в третьем направлении короткими волокнами, прошивкой. В настоящее время интенсивно разрабатываются УУКМ, армированные в трех и более направлениях. Углеродные волокна собирают с помощью специальных приспособлений в соответствии со схемой ориентации волокон в блоке. Получаемые таким образом пространственно армированные УУКМ характеризуются смесительной изотропностъю, низким коэффициентом термического расширения и позволяют изготавливать заготовки для деталей больших размеров.

При получении матрицы методом химического осаждения из газовой фазы применяют природный газ метан или аналогичный газообразный углеводород в комбинации с водородом или аргоном.

Этот способ перспективен, поскольку позволяет создавать материалы любой архитектуры с любыми наперед заданными свойствами при этом даже послойно. Например, можно осаждать таким образом не только углерод, но и такие материалы, как цирконий, медь, тантал и другие, осаждать послойно, придавая КМ различные желаемые свойства. Таким образом, полученный УУКМ в виде блока с определенной плотностью, жесткостью и подобными характеристиками, является полуфабрикатом, который может быть переработан в деталь методами механической обработки.

В общем случае УУКМ, полученные вторым способом, имеют большую плотность, более высокое содержание углерода, лучшие характеристики сцепления волокна с матрицей, но и большую стоимость, чем УУКМ, полученные пропиткой.

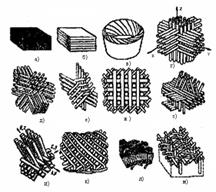

Структуры УУКМ обычно классифицируют по геометрическому принципу (рис. 2.3.1, а-м). Наиболее перспективным видом армирования УУКМ конструкционного назначения является многонаправленное армирование.

Рис 2.3.1. Структура УУКМ

а – хаотичная, б – слоистая, в – розеточная; г – ортогональная(3D); д – 4D; е – 4D-Л; ж – 5D-Л; з – 5D; и – аксиально-радиально-окружная; к – аксиально-спиральная; л – радильно-спиральная; м – аксиально-радиально-спиральная.

Многонаправленные УУКМ дают возможность реализовать заданные свойства материала в разных направлениях у готового изделия. В зависимости от выбранного типа волокон или их сочетания свойства УУКМ можно менять в широких пределах. Волокна с наиболее высоким модулем упругости обеспечивают самые высокие теплопроводность. плотность. содержание углерода и наиболее низкое термическое расширение композита. Такое сочетание свойств обусловлено высокой температурой при изготовлении высокомодульных волокон. Выбор самого подходящего типа волокна в каждом конкретном случае применения следует рассматривать как самостоятельную задачу проектирования.

Подходящим для армирования композитов материалом из переплетенных нитей является двунаправленная (2D) ткань. Ткани характеризуются шагом нитей, размером пучка, процентным содержанием нитей в каждом направлении, эффективностью упаковки нитей и сложностью узора плетения. Если необходима схема армирования с третьим направлением нитей, можно совать трехнаправленные (3D) ткани (рис. 2.3.2). Идеальной структурой обладают конструкционные композиционные материалы, в которых замочный тип и количество армирующих волокон в объеме изделия расположены так, что элемент конструкции из этого материала выдерживает расчетные нагрузки. Технология многонаправленного ткачества и является способом производства композитов с регулируемыми свойствами.

Рис. 2.3.2. Однослойная трехнаправленная (3D) ткань.

В ортогональных ЗD-структурах их и количество нитей на единицу длины можно варьировать во всех трех направлениях (см. рис. 2.3.3). Например, укладка 1.1.1 является сбалансированной с одной нитью на единицу длины в направлениях Х, У и Z. Если считать нити твердыми стержнями квадратного поперечного сечения, то предельная плотность упаковки структурного элемента сбалансированной ортогональной ЗD-структуры равна 75 %, а остальные 25 96 объема составляют пересекающиеся пустоты. Для получения малых пустот применяют плотную укладку нитей малого диаметра и схемы укладки с соотношением числа нитей 1.1.1 (рис. 2.3.4). Более равномерное распределение волокон в объеме обеспечивают за счет разных модификаций основной ортогональной ЗD-структуры. для получения композита с изотропными свойствами применяют структуры 4D, 5D, 7D, 11D.

Рис. 2.3.3. Схемы ортогонального трехнаправленного (3D) переплетения.

Проектирование схем армирования цилиндров и других тел вращения основано на тех же варьируемых параметрах, что и проектирование тканей и блоков. Схематически тканая структура тела вращения показана на рис. 2.3.5. Для обеспечения постоянной плотности армирования цилиндрических изделий с увеличением расстояний между радиальными нитями при приближении к наружному диаметру цилиндра диаметр осевых пучков нитей следует увеличивать (рис. 2.3.5.а), другой способ обеспечения постоянной плотности структуры цилиндрических изделий основан на введении в основную схему армирования по мере приближения к наружному радиусу укороченных радиальных элементов (рис. 2.3.5.б). Тканые армирующие каркасы могут также иметь форму усеченных конусов. Современная технология позволяет изготавливать изделие в виде комбинаций цилиндра и усеченного конуса или цилиндра с полусферическим куполом, выполненных как одно целое.

Рис. 2.3.4. Схема укладки волокон малого диаметра в ортогонально-армированном материале, с целью получения высокой плотности каркаса.

Рис. 2.3.5. Компенсация осевых и радиальных нитей:

а – компенсация осевых нитей от внутреннего к наружному диаметру изменением диаметра осевых нитей; б – компенсация радиальных нитей изменением их длины.

Углерод-углеродные композиционные материалы - такие материалы, матрица и наполнитель которых состоят из углерода. В качестве наполнителя применяют углеродные волокна, ленты и ткани; углеродными матрицами могут быть коксы пеков, синтетические смолы, пироуглерод. [1]

Углеродные волокна (УВ) это волокна, состоящие на 95 - 98 % из углерода. Углеродные волокна обычно получают термической обработкой химических или природных органических волокон (прекурсоров), при которой в материале волокна остаются главным образом атомы углерода. Помимо обычных органических волокон (чаще всего вискозных и полиакрилонитрильных), для получения углеродных волокон могут быть использованы специальные волокна из фенольных смол, лигнина, каменноугольных и нефтяных пеков [2].

На рисунке 1 представлена схема получения углеродных волокон.

Рисунок. 1. Схема получения УУКМ

В Таблице. 1 представлена эффективность карбонизации основных полимерных волокон-прекурсоров

Таблица 1. Эффективность карбонизации полимерных волокон-прекурсоров

ние углерода по данным элементного анализа

Выход карбонизованного остатка, %

Физико-механические и химические свойства углеродных волокон определяются видом исходного сырья, условиями получения, температурой и средой термообработки и другими факторами.

По мере развития исследований и технологии производства были получены и выделились в отдельную группу весьма важные для современной техники более высокопрочные и высокомодульные углеродные волокна, и была использована их классификация, основанная на физико-механических свойствах, приведенных в таблице 2.

Таблица 2. – Характеристики углеродных волокон по современной классификации

В основе производственного процесса изготовления УУКМ находятся технологии создания армирующих каркасов и насыщения их матричным материалом. Из существующих систем структур армирования УУКМ в практике получили наибольшее распространение системы двух, трёх, четырёх и реже n нитей. Изменяя соотношение армирования в разных направлениях, создают материалы с заданными свойствами. Подробный анализ сравнительных преимуществ материалов, образованных системой трех нитей, и многомерных композиционных материалов выполнен в работах [3].

Методы изготовления армирующих каркасов УУКМ различны, среди них ткачество сухих нитей, прошивка тканей, сборка жестких стержней, изготовленных из углеродных нитей методом пултрузии, намотка нитью, плетение, а также комбинация этих методов.

Одной из основных составных частей УУКМ является углеродная матрица. Она объединяет в одно целое армирующие элементы в композиционном материале, позволяет материалу наилучшим образом воспринимать различного рода нагрузки, принимает участие в создании несущей способности композита [2].

Определяющими факторами при выборе исходного материала матрицы, как правило, являются его состав, вязкость, выход и структура кокса.

Наиболее часто в качестве матрицы применяют пироуглерод и кокс синтетических или природных связующих.

Пиролитический углерод — продукт разложения углесодержащих соединений на горячих поверхностях, который получается методом осаждения из нагретых гомогенно, гетерогенно или гомогенно-гетерогенно, разлагающихся газов и паров или твердых веществ. Источником паров, газов, твердых веществ, являются природные газы, например метан, продукты их первичного пиролиза, пропан-бутановые смеси, пары жидких углеводородов: бензола, ацетилена, хлорсодержащие углероды и их производные, каменные и бурые угли. Вся эта группа химических соединений, называется традиционным углеводородным сырьем, которая применяется для получения пиролитического углерода. В зависимости от температурных режимов нагрева углеводородного сырья, большинство исследователей пиролитический углерод называют: полукокс (температура нагрева 400 - 600 °С), кокс (температура нагрева 600 - 950 °С), пиролитический графит (температура нагрева 950 - 1300 °С). Скорость образования пиролитического углерода и его структура зависят от используемого углеводородного сырья [1]. Наибольший выход пиролитического углерода получается из метана, имеющего наименьшую из указанных соединений относительную молекулярную массу, в то время как у углеводородов с большой молекулярной массой наблюдается повышенный выход сажи.

В качестве матричных материалов УУКМ при жидкофазном способе используют термореактивные и термопластичные связующие. Большинство термореактивных связующих в качестве основных компонентов состава содержат смолы. Термопласты в качестве связующего используют редко, из-за малой величины коксового остатка после карбонизации. Исключение составляют каменноугольные и нефтяные пеки, в которых изначально содержится до 90 – 95 % углерода и много его остается в коксовом остатке. В таблице 3 приведены данные по выходу углеродного остатка при карбонизации ряда исходных материалов.

Таблица 3. Выход углеродного остатка для различных материалов

| Исходный материал | Углеродный остаток, % мас. |

| Полиэфиры | 2–18 |

| Эпоксидные смолы | 7–25 |

| ПВС | 25 |

| Полифениленовая смола | 71 |

| Полибензимидазоловая смола | 73 |

| Полиимидная смола | 60 |

| Фенолформальдегидная смола | 60–65 |

| Смола на основе фурфуриловых эфиров | 63 |

| Пек | 70–80 |

Выбор связующего для получения УУКМ осуществляется по следующим критериям: высокий выход карбонизованного остатка, технологичность при изготовлении композитов, стоимость.

Основными исходными материалами для матрицы УУКМ являются термореактивные фенольные и фурфуриловые смолы и пек из смолы каменного угля и нефти.

При выборе метода пропитки должны быть рассмотрены ряд факторов, одним из которых является эффективность пропитки, которая тесно связана со стоимостью производства и механическими свойствами композита.

При использовании метода пропитки в виде окунания в пропиточную ванну, эффективность пропитки может ограничиваться.

УУКМ относится низкая пористость, низкий коэффициент термического расширения, сохранение стабильной структуры и свойств, а также размеров изделий при нагревах до 2000 °С и охлаждении, высокие механические свойства, а также хорошая электропроводность.[2]

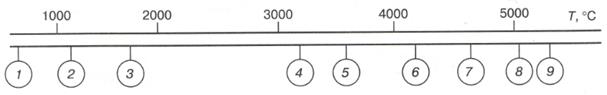

Предельные температуры эксплуатации металлических сплавов составляют: сплавы алюминия – 160 °С (кратковременно до 500 °С), сплавы титана до 400 °С (кратковременно до 850 - 1000 °С), сплавы бериллия – 450 °С , сплавы магния – 180 °С (до 300 °С), сталь 30 ХГС – 400 - 500 °С (кратковременно до 900 °С), никелевые сплавы – 815 - 1035 °С, никель- хромовые сплавы – 750 °С, коррозионностойкие стали – 500 °С, кобальтовые сплавы – 870 - 1205 °С медноникелевые сплавы – 300 °С, бронза – 200 – 400 °С. Углерод углеродные композиционные материалы (УУКМ), углеродкерамические УУКМ и их модификации сочетают высокие упругоустойчивые свойства с высокой термостойкостью – при 20 °С – 340 Мпа, при 2200 °С – 240 МПа. Графически температуры эксплуатации представлены на рисунке 3.

Рисунок. 2.Зависимость удельной прочности при растяжении σ/р конструкционных материалов от температуры [3]: 1 – алюминиевые сплавы; 2 – МКМ AL/B; 3 – нержавеющая сталь; 4 – титановые сплавы, 5 – эпоксидные углеволокниты; 6 – малеинимидные углеволокниты; 7 — полиимидные углеволокниты; 8,9— УУКМ различных типов и структуры; 10 — МКМ Ti/SiC (Ti 2124 + 15 % м. волокон SiC)

Изменения удельной прочности некоторых материалов от температуры в диапазоне от 0 до 1600 °С представлены на рис. 2. Как видно из рис. 2 предельные температуры эксплуатации алюминиевых, титановых сплавов, а также стали находятся в области до 430 °С, в то же время УУКМ различных типов сохраняют наибольшую удельную прочность при таких температурах, а как сказано выше, имеют температуру эксплуатации значительно превышающую 430 °С.

Основное применение УУКМ находят в изделиях, которые работают при температурах выше 1200 °С [3].

Перечисленные преимущества КМУУ позволили успешно их применять в качестве тормозных дисков в авиационных тормозах, соплах ракетных двигателей, в защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторов турбин, труб высокого давления, для подшипников скольжения, уплотнений и т. д. Особо надо отметить повышающийся интерес на использование КМУУ в электротехнике [3].

Отрасли применения УУКМ рассмотрены на рисунке 3.

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ СИСТЕМЫ УГЛЕРОД-УГЛЕРОД. История создания

Композиционные материалы системы углерод-углерод впервые были созданы в начале 60-х годов прошлого столетия одновременно с появлением высокопрочных углеродных волокон. Способ получения волокон из углерода – неплавкого и нерастворимого вещества – подсказан впервые Эдисоном и Сваном [1]. Им удалось, нагревая органические волокна в определенных условиях, не разрушать их, а превращать в углеродные. Этот же принцип был использован в конце пятидесятых годов прошлого века, когда независимо друг от руга, в СССР, США и Японии развернулись исследования, положившие начало созданию промышленности углеродных волокнистых материалов (УВМ) [2]. За прошедшие годы в качестве исходного сырья для этих целей были испробованы практически все промышленные, а так же ряд специально полученных волокон. Однако большинство из них не удовлетворяло предъявленным требованиям, основные из которых – неплавкость или легкость ее придания, выход готового волокна и его высокие показатели.

Углерод-углеродные композиционные материалы (УУКМ) содержат углеродный армирующий элемент в виде дискретных волокон, непрерывных нитей или жгутов, войлоков, лент, тканей с плоским и объемным плетением, объемных каркасных структур. Волокна располагаются хаотически, одно-, двух- и трехнаправленно, принципиальные схемы расположения волокон в УУКМ представлены на рисунке. 4.

Углеродная матрица объединяет в одно целое армирующие элементы в композите, что позволяет наилучшим образом воспринимать различные внешние нагрузки. Определяющими факторами при выборе материала матрицы являются состав, структура и свойства кокса.

К числу специальных свойств КМУУ относится низкая пористость, низкий коэффициент термического расширения, сохранение стабильной структуры и свойств, а также размеров изделий при нагревах до 2000 °С и охлаждении, высокие механические свойства (таблица 3, рисунок 5), а также хорошая электропроводность. Основное применение КМУУ находят в изделиях, которые работают при температурах выше 1200° с

Перечисленные преимущества КМУУ позволили успешно их применять в качестве тормозных дисков в авиационных тормозах, соплах ракетных двигателей, в защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторов турбин, труб высокого давления, для подшипников скольжения, уплотнений и т.д. Особо надо отметить повышающийся интерес на использование КМУУ в электротехнике.

Композиционные материалы системы углерод-углерод впервые были созданы в начале 60-х годов прошлого столетия одновременно с появлением высокопрочных углеродных волокон. Способ получения волокон из углерода – неплавкого и нерастворимого вещества – подсказан впервые Эдисоном и Сваном. Им удалось, нагревая органические волокна в определенных условиях, не разрушать их, а превращать в углеродные. Этот же принцип был использован в конце пятидесятых годов прошлого века, когда независимо друг от друга, в СССР, США и Японии развернулись исследования, положившие начало созданию промышленности углеродных волокнистых материалов (УВМ). За прошедшие годы в качестве исходного сырья для этих целей были испробованы практически все промышленные, а так же ряд специально полученных волокон. Однако большинство из них не удовлетворяло предъявленным требованиям, основные из которых – неплавкость или легкость ее придания, выход готового волокна и его высокие показатели.

Углерод-углеродные композиционные материалы (УУКМ) содержат углеродный армирующий элемент в виде дискретных волокон, непрерывных нитей или жгутов, войлоков, лент, тканей с плоским и объемным плетением, объемных каркасных структур. Волокна располагаются хаотически, одно-, двух- и трехнаправленно, принципиальные схемы расположения волокон в УУКМ представлены на рис. 2.

Углеродная матрица объединяет в одно целое армирующие элементы в композите, что позволяет наилучшим образом воспринимать различные внешние нагрузки. Определяющими факторами при выборе материала матрицы являются состав, структура и свойства кокса [5].

Достоинствами УУКМ являются малая плотность (1,3 – 2,1 т/м 3 ); высокие теплоемкость, сопротивление тепловому удару, эрозии и облучению; низкие коэффициенты трения и линейного расширения; высокая коррозионная стойкость; широкий диапазон электрических свойств (от проводников до полупроводников); высокие прочность и жесткость. Уникальной особенностью УУКМ является увеличение прочности в 1,5-2,0 раза и модуля упругости при повышении температуры. К их недостаткам относят склонность к окислению при нагреве до температур выше 500 ºС в окислительной среде. В инертной среде и выкууме изделия из УУКМ работают до 3000 ºС [1].

Свойства УУКМ изменяются в широком диапазоне. Прочность карбонизованного УУКМ пропорциональна плотности. Графитация карбонизованного УУКМ повышает его прочность.

Рисунок 2. Расположение углеродных волокон в УУКМ [6, c.65]

Прочность УУКМ на основе высокопрочных углеродных волокон выше прочности КМ на основе высокомодульных углеродных волокон, полученных при различных температурах обработки. Некоторые УУКМ, особенно полученные карбонизацией углепластика на основе органических полимеров, характеризуются увеличением прочности с повышением температуры эксплуатации от 20 до 2700 ºС. При температурах выше 3000 ºС УУКМ работоспособны в течение короткого времени, так как начинается интенсивная сублимация графита. Свойства УУКМ изменяются на воздухе при длительном воздействии относительно невысоких температур. Так, при 400 – 650 ºС в воздушной среде происходит окисление УУКМ и, как следствие, быстрое снижение прочности в результате нарастания пористости [3].

К числу специальных свойств КМУУ относится низкая пористость, низкий коэффициент термического расширения, сохранение стабильной структуры и свойств, а также размеров изделий при нагревах до 2000 ºС и охлаждении, высокие механические свойства (граф.1, табл.4), а также хорошая электропроводность. Основное применение УУКМ находят в изделиях, которые работают при температурах выше 1200 ºС [5].

График 1 – Температурные зависимости удельной прочности при растяжении различных высокотемпературных материалов [5]

Таблица 4 – Сравнительные механические свойства материалов [5]

Специфика использования свойств УУКМ связана с рядом уникальных особенностей, присущих классу углеродных материалов. Присутствие волокнистого наполнителя в объеме УУКМ делает уровень их физико-механических свойств недостижимым для традиционных углеродных материалов. Варьирование пространственным расположением волокнистого наполнителя композита является эффективным инструментом в управлении анизотропией свойств УУКМ.

Общий принцип получения УУКМ состоит в создании армирующего каркаса и формировании углеродной матрицы в его объеме [7].

Композитные материалы на основе углеродных волокон

Белова Наталья Алексеевна, студент

Балаковский политехнический техникум

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Фактически, современные углеродные волокна появились с 50 годов ХХ века в институте промышленных исследований Асаки, Япония.

Углеродные волокна обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов.

Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты.

В таблице 1 приведены свойства углеродных волокон.

Свойства углеродных волокон

Удельная плотность, г/см3

Модуль Юнга, ТПа

Предел прочности, ГПа

Удлинение при разрыве, %

Удельная теплопроводность, Вт/м·К

Углеродные волокна имеют исключительно высокую термостойкость

— в инертных средах или в вакууме до 3000°С (температура плавления стали 1500°С)

— на воздухе до 450°С

Удельное электрическое сопротивление волокон можно задать:

— от 0,02 Ом·м·10-6 (сопротивление меди)

— до 1,0 Ом·м·109 (сопротивление полупроводника)

Это предопределяет возможность применения углеродных волокон в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

Благодаря ценным свойствам углеродные волокна и ткани на их основе применяются для армирования композиционных материалов, они применяются с эпоксидными, винилэфирными, полиамидными и фенолформальдегидными смолами, такие композиты называются углепластик.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов его стоимость будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса.

По сравнению с обычными конструкционными материалами, например, алюминием или сталью, композиты с углеродными волокнами обладают некоторыми уникальными свойствами. В таблице 2 приведена сравнительная характеристика композиционных материалов.

Свойства некоторых композиционных материалов

Как видно из таблицы 2, по показателям удельной прочности и жесткости углепластики превосходят практически все наиболее широко используемые конструкционные материалы и металлические материалы. Интересно отметить, что такой сравнительно непрочной конструкционный полимерный материал, как полиамид, при введении в него углеродных волокон по показателям удельной прочности и жесткости приближается к металлическим конструкционным материалам.

Наряду с высокими механическими свойствами и хемостойкостью углепластик обладает хорошими антифрикционными характеристиками, сравнительно низким коэффициентом трения и повышенной износостойкостью. Коэффициент трения углепластиков колеблется от 0,1 до 0,17 в зависимости от условий испытания, а по износостойкости они в 5-10 раз превосходят антифрикционные марки бронзы, используемые для изготовления подшипников скольжения.

Преимущества применения углепластиков в том, что они позволяют уменьшить вес конструкции на 15-45%, высокая стойкость к коррозии и различным деформациям, возможность создания изделий высокой сложности.

Применение углеродных волокон для упрочнения композитов было начато в 1963 году в Англии. Первыми начали применять композиты на основе углепластика военные специалисты, в военно-промышленном комплексе и углепластик первое время считался секретным. Сейчас, углепластик используется в серийном авиастроении, благодаря малому весу (это один из самых важных параметров в авиастроении) и превосходных прочностных свойств, углепластик крепко занял свое положение в этой отрасли, не представить без него и развитие космонавтики, где он считается не заменимым.

Сочетания таких уникальных параметров не обошли стороной и другие высокотехнологичные и наукоемкие отрасли такие как: медицина (протезы, сухожилия и пр.) благодаря совместимости с тканями и механическим свойствам, в судостроение, производство корпусов яхт и катеров, нельзя представить современные спортивные яхты без углепластиковых мачт, частей корпуса и многих других деталей.

Существуют следующие основные методы изготовления изделий из углеткани:

3. Намотка. Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

На основании проведенного литературного обзора, анализа научно-технической литературы можно сделать вывод о перспективности направления армирования композиционных материалов углеродными волокнами. Проанализировав ценные свойства углепластиков, высокая прочность, жёсткость и малая масса, часто прочнее стали, но гораздо легче, мы делаем вывод о необходимости совершенствования процесса производства, т.к. при производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Благодаря данным критериям мы можем использовать этот материал в любой отрасли производства. Например, в изготовлении лёгких, но прочных деталей, заменяя собой металлы, во многих изделиях от частей космических кораблей до удочек, среди которых также: ракетно-космическая техника; авиатехника; судостроение; наука и исследования; медицинская техника; протезостроение.

Основные термины (генерируются автоматически): волокно, материал, углепластик, свойство, атом углерода, изделие, смола, таблица, термическая обработка, удельная прочность.

Читайте также: