Тепловизионный контроль электрооборудования реферат

Обновлено: 30.06.2024

В настоящее время во многих структурах электроэнергетики наблюдается тенденция перехода от плановых ремонтов оборудования к ремонтам по фактическому состоянию оборудования. Такой подход требует внедрение и развитие различных методов диагностики состояния электрооборудования. Тепловизионный контроль электрооборудования - один из таких методов.

Прежде рассмотреть тепловизионный контроль оборудования разберем основные принципы измерения температуры объектов на расстоянии.

Как измеритель температуры общеизвестен термометр, измеряющий температуру объекта при прямом контакте с ним. Если необходимо измерить температуру объекта, непосредственный контакт с которым опасен или невозможен (гирлянда изоляторов ВЛ), контактный термометр не годится. Для такого измерения необходим пирометр.

Пирометр определяет температуру объекта по силе инфракрасного излучения, которое выделяет каждый объект. Инфракрасное излучение через объектив попадает на чувствительный элемент пирометра, который выдает напряжение, пропорциональное температуре источника излучения. Электронные преобразователи пирометра формируют на дисплее цифровую запись значения температуры. Пирометр измеряет температуру только в определенной точке объекта.

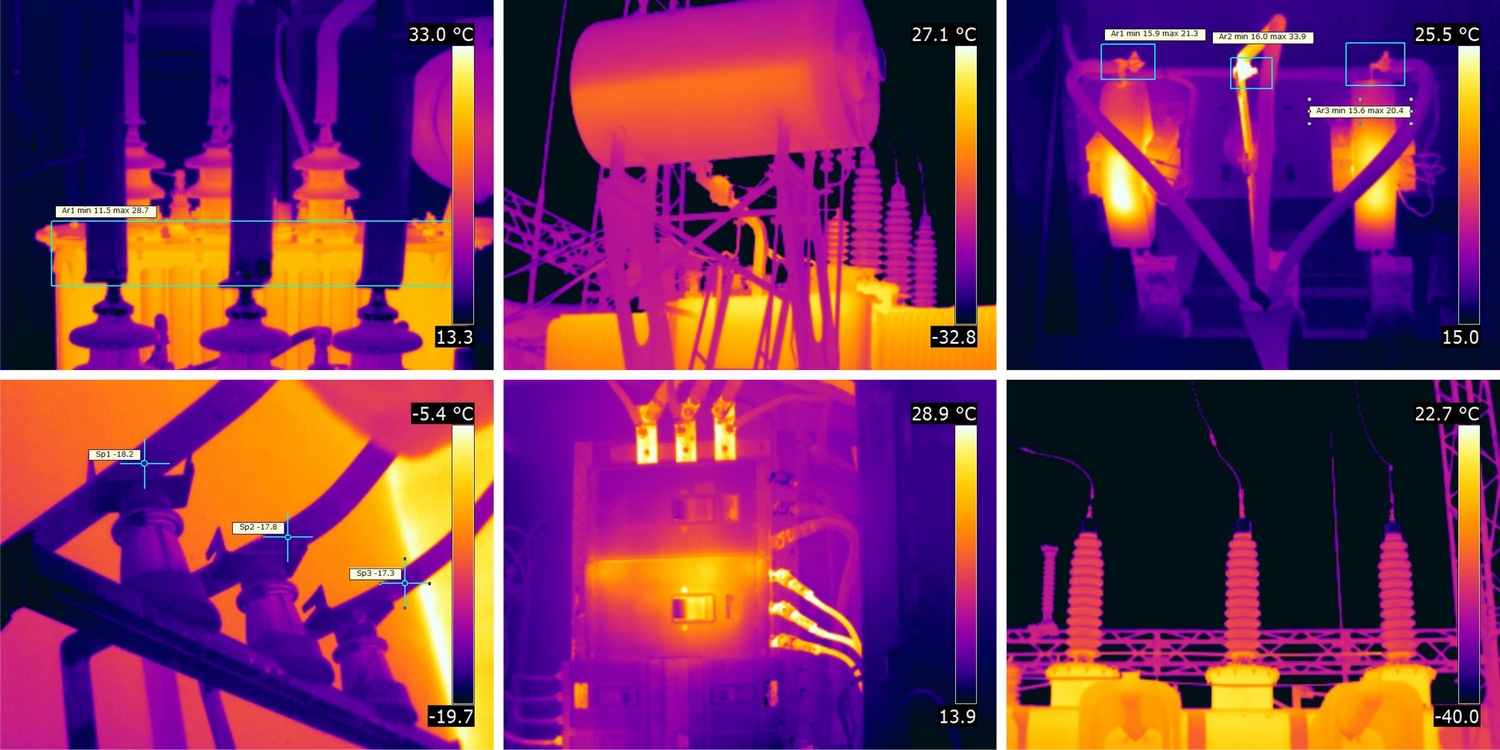

Для получения картины распределения температуры по всему объекту (трансформатору) требуется тепловизор, в котором чувствительный элемент быстро и автоматически перемещается по вертикали и горизонтали. В оперативной памяти тепловизора создается таблица из строк и столбцов (рис.1), в каждой ячейке которой находится информация о температуре одной точки объекта. Размер таблицы на рис. 1, показан упрощенно. В реальных тепловизорах количество ячеек намного больше. Например, в тепловизоре Therma CAM Е2 формируется таблица размером 160x120 ячеек.

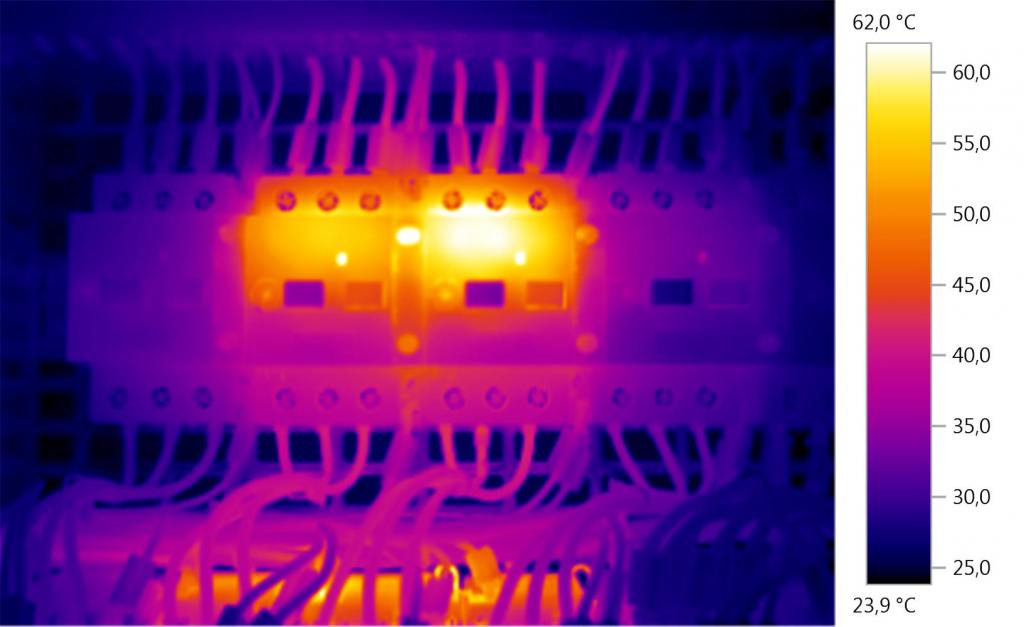

После записи в памяти тепловизора информации о температурах точек объекта происходит создание изображения, в котором каждой точке с определенной температурой присваивается свой цвет: чем выше температура, тем ярче цвет.

Рис. 1. Этапы получение теплограммы объекта

Изображение передается на жидкокристаллический дисплей. Это изображение, напоминающее естественное изображение объекта, создано по температурам точек реального объекта и является искусственным.

Наличие связи тепловизора с персональным компьютером позволяет хранить полученную информацию в формате JPEG.

В рассмотренном на рис. 1 случае диапазон температур объекта составляет 10°С (20. 30°С). Пусть в цветовой палитре имеется 10 цветов: первый цвет (нижний) - черный, второй цвет (следующий снизу) - более светлый, . десятый цвет (верхний) - белый. Все точки объекта с температурой от 20 до 21°С закрашиваются черным цветом, точки с температурой от 21 до 22°С - вторым цветом, . , точки с температурой от 29 до 30°С закрашиваются десятым белым цветом. Такая раскраска выполняется специальной программой, заложенной в тепловизор.

Если разность температур различных точек объекта составляет 10°С, а в цветовой палитре 10 цветов, разрешающая способность тепловизора составляет 1°С (каждому градусу соответствует свой цвет). Тепловизоры выполняются с различной разрешающей способностью и различным температурным диапазоном.

При тепловизионном контроле электрооборудования следует применять тепловизоры с разрешающей способностью 0,1. 0,2°С. Это означает, что две точки объекта с разностью температуры 0,1..0,2°С будут отличаться цветом. Верхний предел температурного диапазона тепловизора должен быть не менее 200 °С, нижний — около 0°С.

Искусственное изображение, несущее цветовую информацию о температурах различных точек объекта, называется теплограммой объекта, а исследование объектов с помощью тепловизора - тепловизионным контролем.

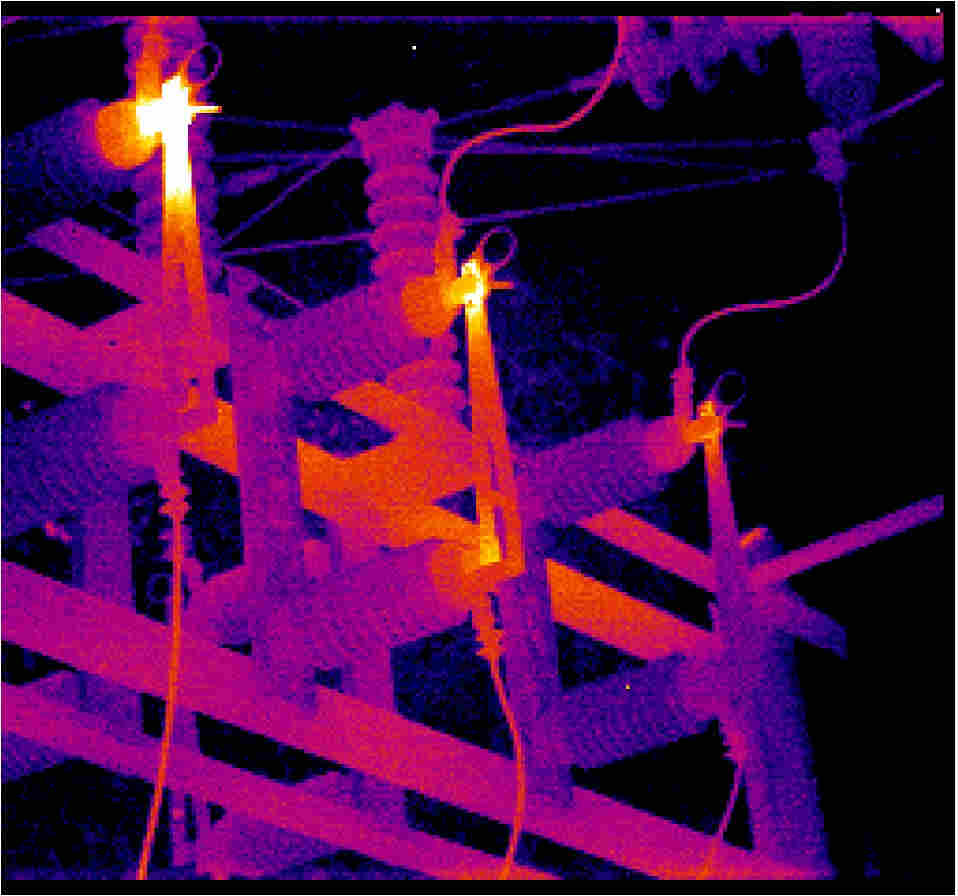

Тепловизионный контроль оборудования распределительных устройств на напряжение до 35 кВ должен проводиться не реже 1 раза в 3 года, для оборудования напряжением 110. 220 кВ - не реже 1 раз в 2 года. Оборудование всех классов напряжений, эксплуатирующееся в зонах с высокой степенью загрязнения атмосферы должно проверяться ежегодно.

Тепловизионный контроль всех видов соединений проводов ВЛ должен проводиться не реже 1 раза в 6 лет. Воздушные линии электропередач, работающие с предельными токовыми нагрузками, большими ветровыми и гололедными нагрузками, в зонах с высокой степенью загрязнения атмосферы, а также ВЛ, питающие ответственных потребителей, должны проверяться ежегодно.

Оценка теплового состояния электрооборудования и токоведущих частей в зависимости от условий их работы и конструкции может осуществляться:

по допустимым температурам нагрева;

превышениям температуры;

избыточной температуре.

коэффициенту дефектности;

динамике изменения температуры во времени;

путем сравнения измеренных значений температуры объекта с другим, заведомо исправным оборудованием.

Превышение температуры - разность между измеренной температурой нагрева и температурой окружающего воздуха.

Наибольшие допустимые температуры нагрева Θ ДОП и превышения температуры ΔΘ ДОП для некоторого оборудования, его токоведущих частей, контактов и контактных соединений приведены в табл. 1.

Избыточная температура - превышение измеренной температуры контролируемого узла над температурой аналогичных узлов других фаз, находящихся в одинаковых условиях.

Коэффициент дефектности - отношение измеренного превышения температуры контактного соединения к превышению температуры, измеренному на целом участке шины (провода), отстоящем от контактного соединения на расстоянии не менее 1 м.

Рассмотрим основные принципы тепловизионного контроля оборудования систем электроснабжения.

Состояние контактов и контактных соединений оборудования оценивается по избыточной температуре при рабочих токах нагрузки IРаб = 0,3 . 0,6Iном. В качестве норматива используется значение температуры, приведенное к 0,5Iном,

где ΔΘ 0,5 - избыточная температура при токе нагрузки 0,5Iном; ΔΘРаб - избыточная температура при рабочем токе нагрузки Iраб.

Токоведущие неизолированные металлические части

Контакты из меди и ее сплавов

Аппаратные выводы из меди, алюминия и их сплавов

Болтовые контактные соединения

Предохранители на напряжение 3 кВ и выше

Встроенные трансформаторы тока:

Жилы силовых кабелей в режиме нормальном/аварийном с изоляцией:

-из полихлорвинила и полиэтилена

-из сшитого полиэтилена

-из пропитанной бумаги при напряжении, кВ:

Примечание. Контакт - токоведущая часть аппарата, которая во время операции размыкает или замыкает электрическую цепь; контактное соединение - токоведущее соединение (болтовое, сварное или другое), обеспечивающее непрерывность токовой цепи.

Тепловизионный контроль при рабочих токах, меньших 0,3 Iном, не способствует выявлению дефектов на ранней стадии их развития.

Степень неисправности контактов и контактных соединений оценивается следующим образом:

ΔΘ о,5 = 5. 10°С - начальная степень неисправности, которую следует держать под контролем и принимать меры по ее устранению во время проведения ремонта, запланированного по графику;

ΔΘ о,5 = 10. 30°С - развившийся дефект; следует принять меры по устранению неисправности при ближайшем выводе

электрооборудования из работы;

ΔΘ о,5 > 30°С - аварийный дефект, требующий немедленного устранения.

Токоведущие части. При оценке теплового состояния токоведущих частей различают степени неисправности, исходя из следующих значений коэффициента дефектности:

до 1,2 - начальная степень неисправности, которую нужно держать под контролем;

1,2. 1,5 - развившийся дефект; следует принять меры по устранению неисправности при ближайшем выводе линии из работы;

более 1,5 - аврийный дефект; требуется немедленное устранение.

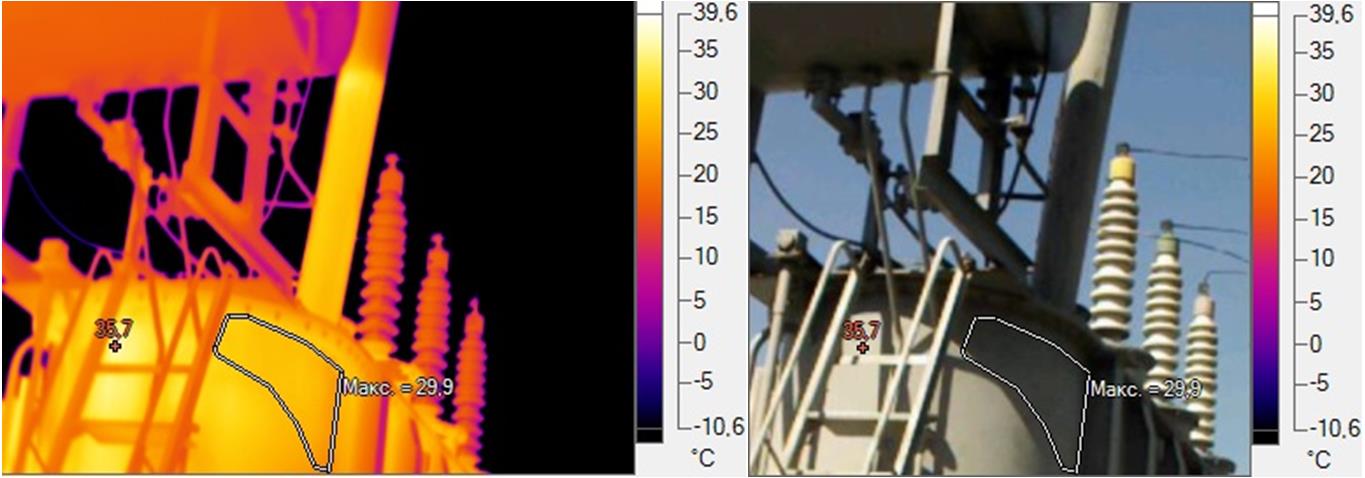

Силовые трансформаторы. Тепловизионный контроль трансформаторов напряжением 110 кВ и выше производится при решении вопроса о необходимости их капитального ремонта. Снимаются теплограммы поверхности бака трансформатора, элементов системы охлаждения, вводов и другие.

При анализе теплограмм:

сравниваются между собой нагревы вводов разных фаз трансформатора;

сравниваются нагревы исследуемого трансформатора с нагревами однотипных трансформаторов;

проверяется динамика изменения нагревов во времени и в зависимости от нагрузки;

определяются расположения мест локальных нагревов;

сопоставляются места локальных нагревов с расположением элементов магнитопровода и обмоток;

определяется эффективность работы систем охлаждения.

Рис. 2. Характер распределения температуры по высоте маслонаполненного ввода:

нормальное распределение температуры (А); распределение температуры при наличии короткозамкнутого контура в маслорасширителе (Б); при перегреве внутренних контактных соединений (В); при понижении уровня масла (Г); при нарушении циркуляции масла (разбухание бумажного остова на токоведущем стержне, шламообразование и т.п.) (Д).

Случай Д иллюстрируется теплограммой, приведенной на рис. 3. Видно, что температура средней части правого ввода ниже, чем в двух других фазах.

Измерительные трансформаторы. Для оценки состояния внутренней изоляции измеряются температуры нагрева поверхностей фарфоровых покрышек, которые не должны иметь локальных нагревов, а значения температуры, измеренные в одинаковых зонах покрышек трех фаз, не должны отличаться между собой более чем на 0,3°С.

Рис. 3. Теплограмма вводов трансформатора

Аппараты защиты от перенапряжений. Признаками исправного состояния вентильного разрядника являются:

одинаковый нагрев во всех фазах верхних элементов в местах расположения шунтирующих резисторов;

практически одинаковое распределение температуры по элементам одной фазы разрядника; отличия температур должны находиться в пределах 0,5-5°С в зависимости от количества элементов в разряднике.

Оценка состояния нелинейных ограничителей перенапряжений осуществляется путем пофазного сравнения температур, измеренных по высоте и периметру покрышки ограничителя. На покрышке не должно быть зон локального нагрева.

Конденсаторы. Температуры нагрева корпусов конденсаторов одинаковой мощности при одинаковой загрузке не должны отличаться между собой более чем в 1,2 раза.

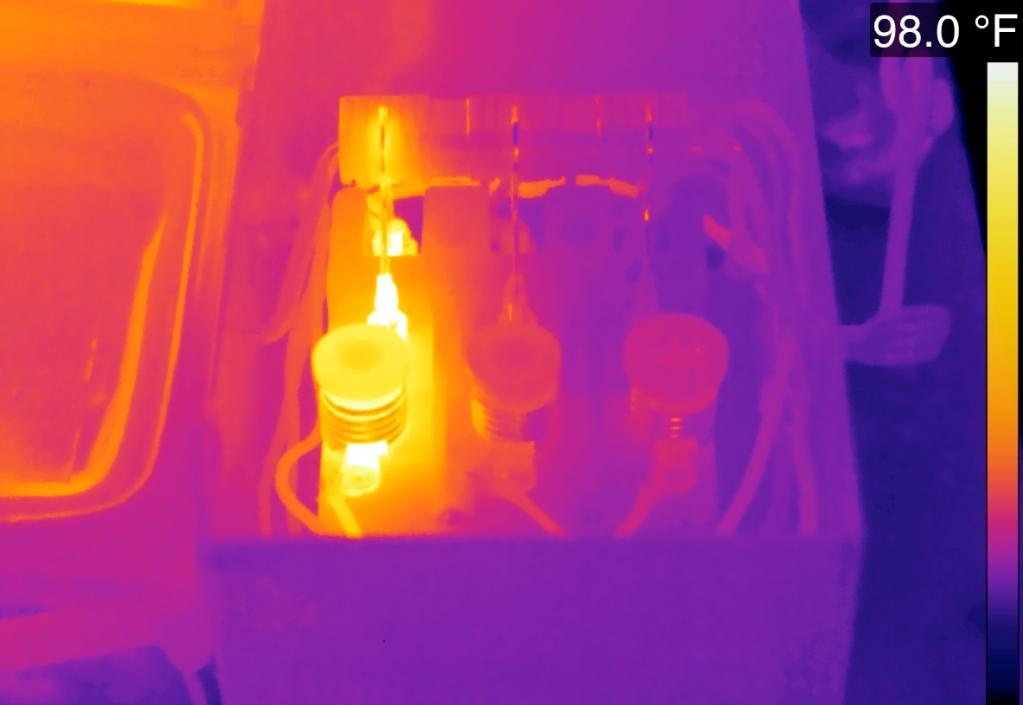

Силовые кабели. Температура нагрева токоведущих жил кабелей, измеренная в местах их подсоединения к аппаратам, не должна превышать допустимого значения.

В заключение следует отметить основные преимущества тепловизионного контроля перед традиционными методами оценки состояния оборудования.

Тепловизионный контроль производится в рабочем состоянии оборудования, то есть под нагрузкой и напряжением. Результаты обследования в таком состоянии являются более достоверными, чем результаты обследований после снятия нагрузки или напряжения. Так, например, для гирлянды изоляторов нагрузкой является не только напряжение, но и тяжение провода. Замеченное тепловизором повреждение изолятора гирлянды может оказаться незамеченным при осмотре гирлянды после снятия с опоры.

Тепловизионный контроль проводится без отключения оборудования и в любое время. Поэтому тепловизионное обследование оборудования не мешает предприятию выполнять свою основную задачу по передаче и распределению электроэнергии.

Поскольку повреждения выявляются на работающем оборудовании, то имеется запас времени для подготовки вывода дефектного оборудования в ремонт, не отключая электроустановку и сокращая время ремонта до минимума.

Наряду с другими видами современной диагностики, в частности с хроматографическим анализом трансформаторного масла, тепловизионный контроль позволяет:

предупредить возникновение аварийных ситуаций в электрооборудовании и тем самым повысить надёжность электроснабжения потребителей;

значительно снизить затраты на ремонты, поскольку повреждения выявляются на ранних стадиях;

оценить действительное состояние электрооборудования с определением запаса его работоспособности, что особенно актуально для оборудования, отработавшего большие сроки (15 лет и более).

Изучение методики тепловизионной неразрушающей диагностики электрооборудования. ИК–диагностика электрооборудования распределительных устройств. Правила технической эксплуатации электроустановок потребителей. Диагностические испытания электрооборудования.

| Рубрика | Физика и энергетика |

| Вид | статья |

| Язык | русский |

| Дата добавления | 30.01.2017 |

| Размер файла | 3,0 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Тепловой контроль технического состояния электрооборудования с целью обеспечения электробезопасности и пожаробезопасности

Российский и международный опыт последних лет показывает, что сформировавшийся ранее и остающийся принципиально важным подход к функционированию жизненно важных технических систем (к которым, бесспорно относится электроэнергетика) по критериям надёжности в ближайшей перспективе должен быть развит в область прямых количественных критериев безопасности и рисков.

По количеству пострадавших и экономическому ущербу в общей статистике пожаров случаи возгораний из-за неисправности электрооборудования из года в год устойчиво держат скорбную пальму первенства, опережая случаи неосторожного обращения с огнем.

Диагностические испытания электрооборудования могут осуществляться как на основе непосредственных электрических измерений, что вполне традиционно, так и путем измерения косвенных характеристик работы электроустановок, в частности, температуры поверхности как установки в целом так и её элементов.

В последнем случае наибольший приоритет отдается бесконтактному Тепловому Неразрушающему Контролю (ТНК).

Традиционные методы контроля электрооборудования, как правило, ориентированы на необходимость временного вывода его из работы (что иногда, например, при испытаниях повышенным напряжением, может привести и к окончательному выходу его из строя). В отличие от них тепловизионная диагностика позволяет производить поэлементную, а также общую оценку технического состояния электрооборудования в процессе его работы, выявлять многие дефекты на ранней стадии их развития, а также определять приемлемые эксплуатационные ограничения, препятствующие развитию дефектов.

При этом обеспечиваются:

? 100% объективная инструментальная фиксация фактического состояния электрооборудования (по тепловому полю) посредством термограмм и фотографий, прилагаемых к отчету;

? выявление дефектов, оценка степени их опасности, получение прямой экспериментальной информации для оценки остаточного ресурса объекта и разработка рекомендаций по устранению дефектов и предотвращению их развития;

? выявление средствами тепловизионного контроля случаев недостоверности сведений о проведении регламентных мероприятий и периодических испытаний электроустановок на объектах проверки.

? создание компьютерного архива результатов контроля для ретроспективного анализа и прогнозирования технического состояния электроустановок, планирования эксплуатационных мероприятий и обновления.

В последнее время увеличивается тенденция проведения ремонтов электрооборудования по результатам профилактического контроля и мониторинга, а не в зависимости от продолжительности эксплуатации, что повышает востребованность и значение ТНК, как оперативного, информативного и достоверного метода диагностики.

Все больше руководителей энергослужб осознают, что в условиях недостаточности средств на проведение технического обслуживания и модернизацию, тепловизионная диагностика может стать основой для организации надежного наблюдения за техническим состоянием оборудования, позволяя обнаруживать дефекты контактных соединений, участки перегрузки кабелей, производить оценку работоспособности трансформаторов, электродвигателей, разрядников и другого электрооборудования в процессе их эксплуатации без снятия напряжения. Такая диагностика информативна, экономична и удобна. В реконструируемых, вновь сооружаемых и эксплуатируемых электроустановках применение тепловизионной диагностики позволяет выявить проблемы конструктивного и технологического характера на ранней стадии с опережающим принятием мер и в целом переходить от ППР к ремонтам по наблюдениям.

Периодичность тепловизионного контроля оборудования зависит от его повреждаемости и затрат на профилактику. При этом современные предприятия, заботясь о повышении надежности и устойчивости производства, по собственной инициативе вводят периодичность тепловизионной диагностики электрооборудования с интервалом в полгода, чтобы не упустить ситуацию из-под контроля.

При оценке технического состояния электрооборудования используются следующие критерии дефектности.

* соблюдение условий эксплуатации оборудования:

* по климатическим параметрам (температура и относительная влажность воздуха), установленным нормативно-технической документацией для данного типа оборудования;

* по степени нагрузки (отношение измеренного рабочего тока нагрузки контролируемого узла к номинальному току, на который рассчитано контролируемое оборудование согласно его технической документации).

* соблюдение предельно допустимой температуры контролируемого участка (узла) оборудования, установленной нормативами (РД 34.45-51.300-97) для конструктивных особенностей данного типа узлов.

* соблюдение предельно допустимого превышения температуры контролируемого участка (узла) оборудования, установленного нормативами (РД 34.45-51.300-97) для конструктивных особенностей данного типа узлов.

* степень перегрева контролируемого участка (узла) оборудования относительно предела, установленного нормативами (РД 34.45-51.300-97).

* степень перегрева контролируемого участка (узла) оборудования относительно нагрева эталона, т.е. выбранного экспертом базового (бездефектного) участка (узла ).

В связи с этим, авторами разработан метод автоматизированного процесса теплового контроля электрооборудования, включающий в себя следующие основные этапы:

- анализ нормативной, технической документации на контролируемый объект и условий его эксплуатации;

- математическое моделирование процесса теплового контроля;

- регистрация первичной информации: реальных эксплуатационных характеристик, температурных полей, параметров окружающей среды и т.п.;

- обработка информации посредством специального программного обеспечения с целью обнаружения дефектов, определения степени их опасности и др.;

- оформление и выпуск отчетной документации по результатам контроля, заключении и рекомендации.

Одним из основных этапов контроля является автоматическое обнаружение потенциально опасных участков в большом массиве анализируемых объектов, их выборка, идентификация и классификация. Для диагностируемого элемента, в зависимости от его типа, технических особенностей и режима работы определяется оптимальное пороговое значение (гистограммный метод основанный на поиске минимума, который соответствует оптимальному положению порога) то есть разграничиваются качественные и аномальные зоны. На следующем этапе происходит сопоставление предполагаемых дефектов (аномальных зон) с эталонными образцами дефектов путем сравнения термограмм по контрольным точкам или областям с последующим анализом по вышеперечисленным критериям дефектности.

На рис.1 показан пример ведомости тепловизионного наблюдения за техническим состоянием элементов системы электроснабжения.

Рисунок 1. Ведомость тепловизионного наблюдения за техническим состоянием электрооборудования.

диагностика электрооборудование тепловизионный распределительный

Появились новые методики проведения теплового контроля электрооборудования, применяющиеся не только для высоковольтного оборудования, но и на самом широком спектре потребительских электроустановок, в которых чаще всего и происходят отказы, аварии и возгорания. Новое методическое обеспечение имеет возможность, опираясь на теоретические основы ТНК и накопленный опыт теплового неразрушающего контроля, по-новому, более обоснованно, подойти как к организации измерений, так и к определению браковочных признаков.

Помимо этого, общим требованием для всех методик тепловизионного контроля, допускаемых к применению в эксплуатации электроустановок, является их аттестация и регистрация в Федеральном реестре методик выполнения измерений, а для объектов подведомственных Ростехнадзору - в независимом органе по аттестации методических документов, аккредитованном в системе Ростехнадзора.

Организация надежного тепловизионного мониторинга технического состояния электроустановок в связи с проблемой пожароопасности имеет еще один существенный аспект, на котором следует остановиться особо.

Пожары, возникающие из-за искрения в электропроводке, не могут быть предотвращены существующей автоматикой защиты от токов, так как токи искрения протекают по штатной цепи и не превышают штатных токов нагрузки.

Проводники электрических цепей при протекании по ним электрического тока нагреваются. Значения температур различных элементов электрооборудования не должны превышать предельное значение температуры, обусловленное классом нагревостойкости материалов из которых они изготовлены.

Протекающий через неисправное соединение ток обычно не превышает номинальной величины и его изменение не связано с изменением сопротивления изоляции проводов, поэтому автоматика защитного отключения (в том числе и УЗО) нечувствительна к неисправностям такого типа.

В данном случае тепловизионный мониторинг состояния электрических контактов и соединений незаменим, так как способен с помощью регистрации тепловых выделений обнаруживать неисправности даже в скрытой проводке.

Прямой материальный ущерб, причиненный пожарами, ежегодно прирастает на 22%. Этот факт (не говоря уже о жизни и здоровье людей) должен подтолкнуть руководителей, заботящихся об устойчивом положении своих предприятий, ускорять внедрение современных методов технической диагностики и мониторинга в практику эксплуатация электроустановок.

Учитывая, что технологии теплового неразрушающего контроля электрооборудования позволяют предупредить аварии, оптимизировать затраты на его ремонт и эксплуатацию и к настоящему времени практически полностью обеспечены необходимой методической, технической и организационной базой, можно с уверенностью констатировать, что роль их в повышении надежности и безопасности систем электроснабжения будет год от года возрастать.

Литература

1. Методика тепловизионной неразрушающей диагностики электрооборудования (основные положения).- Технологический институт энергетических обследований, диагностики и неразрушающего контроля ВЕМО 08.00.00.000 ДМ, 2003., св.атт. №022/442-2003 от 19 августа 2003г., ФР.1.32.2006.02.661.

3. Будадин О.Н., Потапов А.И., Колганов В.И., Троицкий-Марков Т.Е., Абрамова Е.В., Тепловой неразрушающий контроль изделий, -- М.: Наука, 2002.-472 с.

Подобные документы

Основные показатели надежности электрооборудования, показатели безотказности объектов, ремонтопригодность, долговечность и сохраняемость электрооборудования. Определение резервного фонда электрооборудования, особенности его технической диагностики.

учебное пособие [152,9 K], добавлен 26.04.2010

Определение объема работ по эксплуатации электрооборудования предприятия. Перечень и трудоемкость выполнения работ по обслуживанию и ремонту электрооборудования. Система планово-предупредительного ремонта и технического обслуживания электрооборудования.

курсовая работа [782,9 K], добавлен 30.09.2013

Организация эксплуатации энергосистемы для обеспечения бесперебойного снабжения потребителей электроэнергией. Основные мероприятия, выполняемые при обслуживании электрооборудования для повышения эффективности его работы, виды профилактических работ.

реферат [23,8 K], добавлен 05.12.2009

Методы профилактики и модернизации электроустановок. Техническое обслуживание (осмотры) электрических сетей. Назначение заземляющих устройств. Расчет объема работ по обслуживанию электрооборудования. Выбор формы и структуры электротехнических служб.

курсовая работа [427,1 K], добавлен 27.12.2010

Характеристика потребителей электроэнергии. Расчет мощности подстанции, определение нагрузок, выбор трансформаторов. Компоновка распределительных устройств. Расчет токов короткого замыкания. Выбор электрооборудования, коммутационной и защитной аппаратуры.

В этой статье мы рассмотрим преимущества, особенности и отличительные черты проведения тепловизионного обследования электроустановок и оборудования, работающего под напряжением более 1000 В и под напряжением до 1000 В. Вы увидите примеры протоколов тепловизионного обследования, а также получите практические советы по выбору тепловизоров.

Тепловизионное обследование электрооборудования любого уровня напряжения является одним из наиболее эффективных методов диагностики с точки зрения таких показателей как:

- Скорость проведения измерений. Тепловизионное обследование не требует большого времени на его проведение. Для определения состояния оборудования такого как разъединитель потребуется несколько секунд.

- Простота. Тепловизионная диагностика не требует отключения электрооборудования, не требует большого количества организационных и технических мероприятий. Современные тепловизоры очень просты и удобны в эксплуатации, при этом набор встроенных инструментов для анализа позволяет в отдельных случаях производить диагностику прямо на объекте.

- Доступность. Современные тепловизоры являются доступными и недорогими, благодаря этому тепловизором может быть оснащен любой энергообъект.

Основным достоинством тепловизионного обследования является получение данных о неисправности без отключения оборудования, при этом многие виды дефектов проявляются в виде нагрева (или его отсутствия) нагруженном оборудовании. Обычно для определения таких дефектов требуется проводить сложные электрические испытания, которые связаны с отключением оборудования и организационно-техническими мероприятиями, которые связаны с допуском бригады на испытания.

Тепловизионное обследование электроустановок свыше 1000 В

Безопасность

Несмотря на то, что высокое напряжение традиционно считается более опасным, проведение тепловизионного контроля высоковольтного электрооборудования связано с меньшим количеством рисков, т.к.:

- Межотраслевые нормы по охране труда регламентируют допустимое расстояние от токоведущих частей находящихся под напряжением (например, это 1 м для напряжения 110 кВ), но на практике это расстояние, в абсолютном большинстве случаев, в несколько раз больше и оно просто не дает физической возможности нарушить его. Так же обслуживающий персонал интуитивно старается соблюдать дистанцию от оборудования находящегося под напряжением

- Основную опасность на оборудовании высокого напряжения для персонала представляет возможность попадания под высокое напряжение и опасности связанные с разрушением высоковольтного оборудования. В случае возникновения потенциально опасной аварийной ситуации, отключение электроустановки с помощью релейной защиты происходит быстрее, т.к. помимо очевидной опасности для персонала разрушение оборудования приводит к повреждению находящегося по соседству оборудования, что в свою очередь может вызвать цепную реакцию.

Таким образом, конструкционные особенности и особенности защиты оборудования сводят к минимуму опасность проведения тепловизионного контроля на подстанциях высокого напряжения.

Особенности проведения диагностики

Обследование проводят обычно на открытом распредустройстве, что накладывает определенные особенности при проведении измерений:

Все объекты имеют различный коэффициент излучения. Он определяет интенсивность излучения в ИК диапазоне поверхности материала. Проще говоря – насколько эффективно мы можем измерить температуру объекта с помощью тепловизором.

Коэффициент принимает значения от 0 до 1.

Ки = 1 – соответствует абсолютно черному телу, т.е. поверхности, которая не отражает тепловое излучение, только поглощает и излучает в ИК диапазоне

Ки = 0 – про аналогии с абсолютно белым телом, такое значение коэффициента излучения соответствует абсолютно белому телу. Его излучательная способность и способность поглощать ИК излучение равна 0. Однако такие объекты отражают тепловое излучение от окружающих объектов.

На практике Ки в большинстве принимает значения от 0,95 до 0,2, при этом один и тот же материал может иметь разные коэффициенты излучения в зависимости от состояния поверхности, например:

Материал

Коэффициент излучения Ки

Медь окисленная до потемнения

Как показывает данная таблица, определить температуру полированной меди с помощью тепловизора невозможно, т.к. большая часть регистрируемого теплового излучения от нее будет отраженным излучением от близкорасположенных объектов. Наличие оксидной пленки и краски увеличивает излучающую способность материалов, таким образом измерения температуры, полученные с таких поверхностей будут более точными.

Измерение температуры объектов со значением Ки ниже 0,6 представляет сложность. Хорошим примером таких объектов являются трансформаторы, покрашенные серебрянкой (краской с добавлением алюминиевой пудры).

На термограмме трансформатор 110 кВ со стороны бака расширителя. Съемка производилась в дневное время, наивысшая температура зафиксирована в районе РПН. Путем анализа затененных областей мы можем сделать вывод о том, что данный нагрев вызван устройством РПН и не связан с отражением солнца.

На эффективности тепловизионного контроля влияет ряд факторов окружающей среды. Не рекомендуется проводить телевизионное обследование в ясную погоду, это связано с тем что:

- Солнце нагревает объекты с Ки > 0,6, таким образом, вносит искажения в результат измерений

- Для объектов с Ки Размер ИК-окна (см)

Тепловизионный контроль электрооборудования – это эффективный способ определения дефектов энергетического оборудования, которые выявляются без отключения электроустановки. Специальные изделия, которые именуются тепловизорами, измеряют температуру присоединений, что позволяет определить степень нагрева поверхности металла. В местах плохого контакта или нарушения целостности по ряду других причин она будет выше обычного. Выявление подобных проблем позволяет вовремя устранить дефектный участок, что убережет оборудование от более пагубных повреждений и аварийных отключений.

Зачем проводить?

Проведение тепловизинного контроля электрооборудования позволяет:

- Проводить оперативное наблюдение за состоянием энергетического оборудования, определять узкие места на различной стадии развития дефектов.

- Осуществлять независимый контроль, который обеспечивает соблюдение мер и обязанностей по поддержанию электроустановки в исправном состоянии. Актуально для проведения внешнего аудита оборудования потребителей.

- Обеспечивать пожарную безопасность электроустановок. Во время аварийных ситуаций имеется риск повреждения прочего оборудования из-за возгорания. Приемлемо для силовых трансформаторов, где возможен выброс масла.

Основное назначение связывается с предотвращением аварийных ситуаций на ранних стадиях появления дефекта.

Виды контроля

В современной практике используются следующие виды тепловизионного контроля электрооборудования:

- Периодический. Задается нормативными документами и предполагает в установленные сроки обследование энергетического оборудования.

- Текущий. Направлен на выявление дефектов и неисправностей энергоустановки перед и после проведения капитального (текущего) ремонта.

- Аварийный. Обеспечивает контроль состояния прочего оборудования после устранения аварийной ситуации.

Это основная градация, которая предопределяет время и место выполнения специализированных измерений.

Сроки проведения

Периодичность проверки тепловизионного контроля электрооборудования определяется нормативной документацией, в том числе ПТЭ, методики проведения измерений и расчетов, РД 34.45-51.300-97 (для России). В представленной документации даны следующие рекомендации по проведению обследования электроустановок:

- до 35 кВ – не менее 1 раза в 3 года;

- 110-220 кВ – не менее 1 раза в 2 года;

- выше 220 кВ – ежегодно.

Имеются исключения, которая могут задаваться главным инженером энергопредприятия не ниже нормативных, а также при наличии следующих случаев:

- Перед и после проведения капитального или текущего ремонта электроустановки.

- Для вновь вводимых воздушных линий после года эксплуатации.

- Для электроустановок, срок службы которых превысил 25 лет и при отработке контактных соединений не менее 5 %. Подобная процедура должна проводиться не менее 1 раза в 3 года.

- При работе энергооборудования с предельными токовыми нагрузками, где возможен перегруз, а также в местах с неблагоприятными физическими или природными условиями (гололед, ветер, туман) не менее 1 раза в год.

Методика тепловизионного контроля электрооборудования является основным документом, на который следует ориентироваться. Некоторые производители техники рекомендуют сокращать интервал проведения обследования. Ряд экспертов отмечает, что для поддержания сети в рабочем состоянии требуется постоянный контроль из-за изношенности. Подобная практика не может быть реализована из-за объемов работ.

Преимущества и недостатки

Тепловизионный контроль электрооборудования сопровождается следующими достоинствами:

- Портативность, которая позволяет проводить обследование любой электроустановки.

- Повышенная точность измерения в сравнении с пирометром или подобными ему устройствами.

- Большинство моделей позволяют фиксировать результат, что является основой дальнейшего принятия решения руководством организации.

- Выявление дефектных соединений на ранней стадии их появления, что препятствует развитию аварий.

Что касается недостатков, то они незначительные и выражаются в удобстве использования и точности измерений. Приборы отдельных производителей обладают большими габаритами, где не предусмотрены подставки. В некоторых моделях низкий отклик фиксации.

Устройство тепловизора

По сути тепловизоры – это обычная цифровая камера, которая использует особую оптику, способную сравнивать температурный диапазон. Благодаря большой площади охвата качество получаемых результатов не зависит от расстояния до объекта, что обеспечивает выполнение процедуры в рабочем состоянии энергоустановки.

Основным и самым важным элементом любого тепловизора считается фокальная матрица (FPA). Последняя обладает высокой чувствительностью, что обеспечивает точность определения уровня выделяемого тепла. Для работы с персональным компьютером камеры такого типа получили USB-разъемы. Это гарантирует сохранение результатов обследования, что подтверждает или опровергает необходимость проведения обслуживания.

Стоимость оборудования

Тепловизионный контроль электрооборудования – это дорогое удовольствие, так как установки такого типа в среднем стоят от 300 долларов для бытового пользования и около 3000 для профессиональной эксплуатации. Учитывая несколько бригад по обслуживанию высоковольтных и распределительных линий, а также прочих электроустановок, набегает существенная сумма. Тем не менее такое приобретение окупается сполна благодаря снижению аварийности сети и недоотпуска энергии.

Ценник во многом определяется дополнительным функционалом, а также сложностью матрицы. Некоторые изделия по стоимости доходят до отметки в 25 000 долларов. Подобная аппаратура позволяет производить съемку с расстояния до 500 метров, что отлично подходит для выполнения обследования крупногабаритных ВЛ.

Проверка и поверка устройства

Проверка работоспособности устройства осуществляется непосредственно перед проведением обследования соединений. Нормы тепловизионного контроля электрооборудования предполагают выполнение таких действий перед каждым замером температуры. Однако на практике подобный процесс не производится.

Что касается поверки изделия - как и любой измерительный прибор должен проходить в сроки, указанные производителем. На устройстве обязана располагаться метка ЦСМ, которая подтверждает точность измерения. Обратите внимание, что использование пирометров китайского производства часто дают погрешность и не проходят проверку в метрологии.

Применимость на практике

Применение тепловизионного контроля электрооборудования зарекомендовало себя с положительной стороны. Это связывается с эффективностью выявления дефектов, безопасности и простоты выполнения поставленных задач. Правильное осуществление измерений предполагает:

На основании документации и данных контроля принимается решение о критичности и необходимости устранения дефекта.

Протоколы

Протокол тепловизионного контроля электрооборудования – это документ местного или государственного стандарта, в котором отражаются основные и важные моменты исследования электроустановок. Здесь дается заключение относительно проведения обследования, записываются дефекты. При необходимости прикладываются снимки, подтверждающие потребность осуществления ремонтных работ. Стандартная форма представлена в приложения распорядительной документации 34.45-51.300-97.

Техника безопасности

- К самостоятельной работе с тепловизором допускаются работники, которые прошли инструктажи, обучение безопасным работам с устройством, а также владеют навыками пожарной безопасности. Во время проведения обследования необходимо использование спецодежды.

- Во время периодического или внепланового осмотра запрещается устранять выявленные дефекты. Работы такого типа могут выполняться по распоряжению.

- Запрещается приближение к токоведущим частям ближе допустимых норм. Необходимо помнить и понимать, что установка находится под напряжением, что является повышенным источником опасности.

Это основные позиции, которые предопределяет безопасное проведение работ. Примерные условия и требования предъявляются к периодическим осмотрам электроустановок.

Заключение

Тепловизор – это специальное устройство, которое нашло широкое применение в электроэнергетике Изделие такого типа весьма дорогостоящее, однако благодаря назначению и эффективности выполнения поставленных задач является неотъемлемой частью предупреждения аварий. Периодичность тепловизионного контроля электрооборудования, а также методика выполнения обследования прописывается в нормативной документации: в правилах техники эксплуатации, в РД 34.45-51.300-97.

Контроль состояния соединений заносится в протокол, на основании которого должен проводиться вывод оборудования в ремонт. Необходимость устранения подобных дефектов определяется главным инженером энергопредприятия. Технология является спасительной для высоковольтных сетей, что снижает аварийность минимум на 70 %. В большинстве случаев устранение дефектов не требует гашения ВЛ.

Исследование контактов необходимо выполнять в точности с техникой безопасности. Заметим, что тепловизоры имеют гораздо большее применение. Устройство используется в строительстве, в охоте, медицине и многих других сферах деятельности.

Читайте также: