Технология штамповки на горячештамповочных прессах реферат

Обновлено: 07.07.2024

(КГШП) по сравнению со штамповкой на молотах имеет следующие преимущества:

• в 1,5. 3 раза повышается производительность;

• более высокая точность поковок по высоте и смещению

штампов, меньше штамповочные уклоны и припуски, что дает

существенную экономию металла и сокращение объема

механической обработки;

• большая стойкость штампов;

• бесшумные и более благоприятные условия работы;

• возможность механизации и автоматизации процесса.

Штамповка на КГШП целесообразна при крупносерийном

и массовом производстве поковок сложной формы. Особенностью штамповки поковок на прессах является в основном продольное течение металла по направлению движения пуансона. Скорость деформации металла на кривошипном прессе ниже, чем на молоте, что создает более благоприятные условия для штамповки высокопрочных, жаропрочных сплавов. Подкатку и протяжку на прессах не производят. Если эти операции требуются, то они выполняются предварительно либо на молоте, либо на ковочных вальцах, ротационно-ковочных машинах, или используется периодический прокат. Наиболее распространенными операциями при прессовой штамповке являются осадка, прямое и обратное выдавливание, прошивка, пережим.

Штамповка на КГШП производится в штампах закрытого или открытого типа с выталкивателями. Плоскость разъема штампа лучше располагать вблизи верхнего торца поковки, так как металл лучше заполняет нижнюю часть ручья. Штампы не должны смыкаться, поэтому облойную канавку делают открытой.

• ввиду жесткости хода ползуна пресса при многоручьевой штамповке нельзя применять такие ручьи, как протяжной, подкатной и отрезной. Их выделяют в отдельные операции и выполняют на штамповочном молоте или другом высоко

производительном оборудовании (при массовом производстве). Точно так же при штамповки заготовок с удлиненной осью и большой разностью площадей поперечных сечений по длине требуется предварительное профилирование заготовки;

• плохое заполнение ручьев требует большего количества переходов;

• для нагрева заготовок используются более дорогие нагрева тельные устройства;

• необходимость удаления окалины перед штамповкой, так как нет ударов и она не отлетает;

стоимость КГШП в 3-4 раза выше эквивалентного по мощности штамповочного молота.

Штамповка на горизонтально-ковочных машинах - высокопроизводительный процесс (300 и более поковок в час), обеспечивающий получение более сложных поковок (с выступами, впадинами в двух взаимно перпендикулярных плоскостях, с глубокими сквозными отверстиями), чем на молотах и ГКШП с относительно малыми припусками на механическую обработку. На ГКМ выполняют операции высадки, выдавливание, прошивки, что позволяет штамповать заготовки типа стержня с фланцем, кольца или стакана с профилированной образующей, выполнять высадку концов труб. Штамповка на ГКМ выполняется обычно в нескольких ручьях. Количество высадочных ручьев зависит от длины деформируемой части прутка и сложности конфигурации заготовки.

•

Штампы ГКМ состоят из подвижной и неподвижной матриц и блока пуансонов, с вертикальной или горизонтальной плоскостями разъемов. Схемы перемещения штампов в ГКМ с вертикальной и горизонтальной плоскостью разъема матриц приведены на рис.3. Наличие двух разъемов в штампе позволяет получать поковки без штамповочных уклонов по стенкам матриц. Сквозные отверстия и углубления выполняют в том случае, если их оси совпадают с направлением движения высадочного блока пуансонов. Диаметры или размеры прошиваемых отверстий - не менее 30 мм, а длина их не превышает трех диаметров. Уклоны впадин и сквозных отверстий поковок выполняют 2-3°. При штамповке на ГКМ длина высаживаемого незажатого в матрицах штампа участка прутка за один ход должна быть меньше 2,5 d (d - диаметр прутка). Если l/d>2,5, то сначала производится высадка в конус. Операция протяжки связанная с уменьшением площади поперечного сечения, на ГКМ обычно не производится, поэтому минимальный диаметр поковки не должен быть меньше диаметра прутка (заготовки).

Точность штамповки на ГКМ не ниже, чем на КГШП, при формовке в матрицах можно получать заготовки, более приближающиеся к форме готовых деталей, с более высокой производительностью, чем на ГКШП. Вместе с тем стоимость оборудования и штампов выше, чем при штамповке на прессах, и поэтому штамповка на ГКМ выполняется главным образом при массовом и крупносерийном производстве.

Штамповка на винтовых фрикционных прессах широко применяется для штамповки мелких поковок типа болтов, винтов в одноручьевых закрытых или открытых штампах с толкателями. Поковки более сложной конфигурации (тройники, корпуса вентилей, фланцы) штампуются в закрытых штампах с разъемной матрицей за один-четыре перехода.

Весьма эффективным является технологический процесс горячей штамповки на фрикционных прессах в штампах для выдавливания. При использовании этих штампов до 30% снижается расход металла, повышается коэффициент весовой точности, в 1,5.. .2 раза увеличивается производительность труда. Особенностью процесса по сравнению со

штамповкой на ГКШП является отсутствие опасности поломок узлов пресса при наличии избытка металла в заготовке, что дает возможность широко применять для штамповки закрытые штампы и штампы с разъемными матрицами, позволяющие повысить точность поковок.

Этим способом можно получать поковки из углеродистых легированных сталей, медных, алюминиевых и титановых сплавов. При получении поковок выдавливанием из труднодеформируемых сплавов предъявляются повышенные требования к точности исходных заготовок. Основной недостаток процесса выдавливания - высокие удельные усилия деформации и сравнительно низкая стойкость штампов.

Гидравлические прессы обладают сравнительно малой скоростью дефрмирующего инструмента, поэтому их производительность ниже, чем КГШП, однако они значительно превосходят их по развиваемым усилиям. Их широко применяют для штамповки поковок из стали, легких сплавов (алюминиевых, магниевых, титановых), крупногабаритных поковок. Производство поковок носит единичный, мелкосерийный характер. Штамповка производится в открытых и закрытых штампах, как правило, в одном ручье.

Основные операции - глубокая протяжка, прошивка и выдавливание.

Гидравлические прессы применяют там, где не могут быть использованы КГШП и молоты: при изготовлении крупных поковок, штамповке труднодеформируемых сплавов, а также в случаях, когда необходим большой рабочий ход ползуна при прошивке глубоких отверстий.

Припуски при штамповке на гидравлических прессах следует увеличивать на 50. 70% по сравнению с припусками для поковок, штампуемых на горизонтально-ковочных машинах.

|

Поковки, изготавливаемые выдавливанием в закрытых штампах с разъемными матрицами, получаются без заусенцев и штамповочных уклонов. Точность размеров таких поковок может достигать 12-го квалитета.

Калибровка. Повышение точности и улучшение качества поверхности заготовок в серийном и массовом производстве могут быть достигнуты независимо от вида оборудования, на котором получена поковка, с использованием последующей отделочной операции калибровки.

Процесс калибровки позволяет получить на отдельных поверхностях поковок точность 9-12-го квалитета, шероховатость Ra = 0,32; Rz = 20. Кроме того, повышается стойкость и долговечность деталей при эксплуатации за счет наклепа.

Для повышения точности калибровки допуск на калибруемых поверхностях не должен превышать 0,3 мм. При большем допуске выполняется многократная калибровка.

При условии обжатия калибровка делится на плоскостную и объемную, по температурным условиям - на холодную и горячую.

Горячая калибровка - обычно объемная, и ее выполняют на штамповочных молотах, кривошипных горячештамповочных прессах или винтовых фрикционных прессах. Плоскостная калибровка производится на чеканочных кривошипноколенных прессах.

Для повышения технико-экономических показателей выбранного способа производства поковок необходимо рассмотреть возможность применения для исходной заготовки профильного или периодического проката (трубного, крестообразного, двутаврового и др.), применения комбинированной, или групповой, штамповки (одновременного получения нескольких поковок), использования концевых отходов для штамповки других деталей.

Комбинированные заготовки - поковки усовершенствованной и более технологичной конфигурации, полученной за счет приемов соединения и расчленения не технологичных деталей, а также за счет использования при их изготовлении различных кузнечных машин для разных операций.

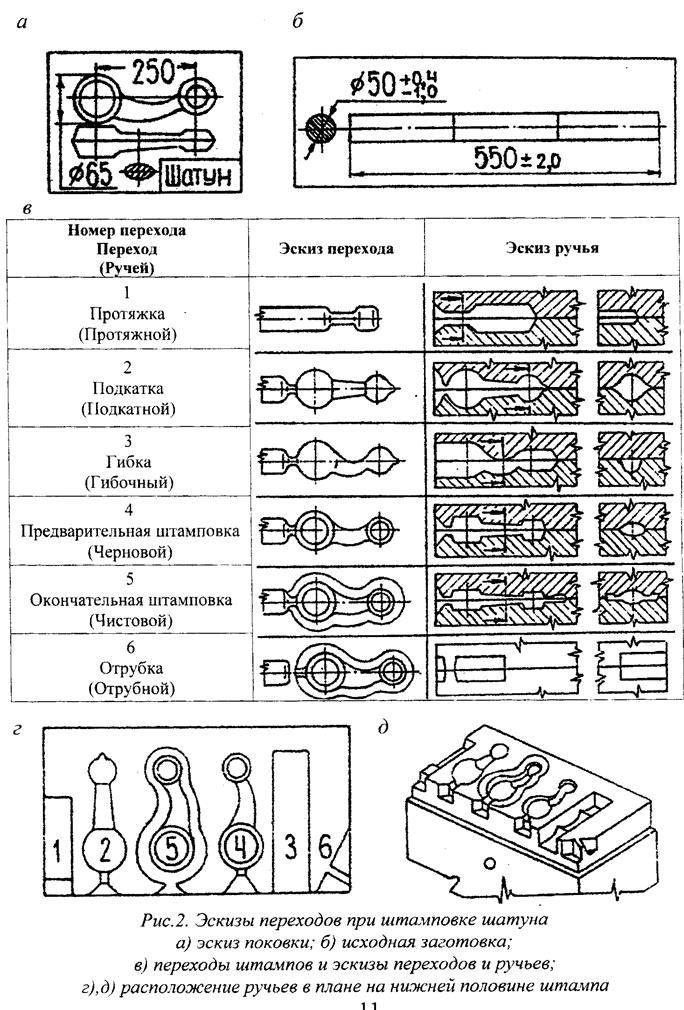

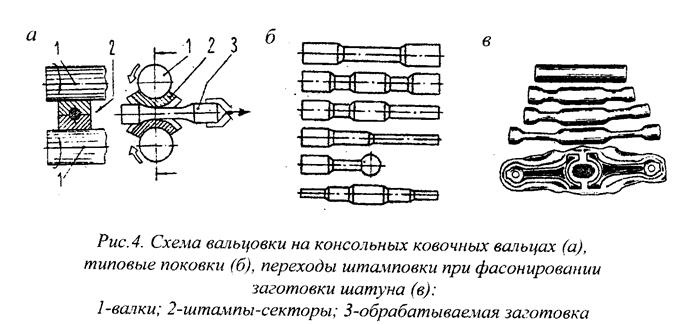

Профилирование заготовок на ковочных вальцах. Деформирующим инструментом являются штампы-секторы, которые крепятся к вращающимся навстречу друг другу валкам. Нагретую прутковую заготовку подают в ручей в тот момент, когда штампы расходятся. При повороте валков заготовка отжимается по форме ручья. Схема вальцовки на консольных ковочных вальцах, типовые поковки, переходы штамповки при формировании заготовки шатуна приведены на рис. 4

Изделиями вальцовки являются заготовки звеньев цепей, гаечных ключей, рычагов, а также предварительно профилированные заготовки для последующей штамповки на ГКШП, ГКМ и винтовых прессах.

Профилирование заготовок может быть также выполнено на станах поперечно-винтовой прокатки (многоступенчатые валы, оси, ходовые винты станков, шары подшипников качения), накаткой на накатных станах (зубья зубчатых колес, шлицы и винтовые резьбы). Винтовые резьбы накатывают на станах с валками, имеющими негативную нарезку по отношению к изделию, зубчатые колеса -на зубонакатных станах с осевой и радиальной подачей.

Применение профильного и периодического проката для заготовок весьма эффективно. Достигается до 20. 30% экономии металла, снижается трудоемкость механической обработки, повышается качество, что компенсирует некоторое увеличение стоимости проката по сравнению с обычным.

При штамповке круглых поковок с отверстиями используются трубные заготовки (например, поковку торцевого ключа высаживают из трубной заготовки на ГКМ за 2 перехода). Для поковок, имеющих форму крестовин, используют фасонный прокат крестообразного сечения, для кронштейнов - двутаврового сечения.

Холодная объемная штамповка - эффективный процесс производства мелких поковок, исключающий полностью или частично механическую обработку. Точность получаемых заготовок 10. 11-й квалитет, шероховатость Ra = 2,5, Rz = 40. Схема штамповки аналогична горячей штамповке; основное отличие - высокие удельные давления штамповки. С целью снятия упрочнения поковку между отдельными переходными подвергают рекристаллизационному отжигу. Оборудование - чеканочные кривошипно-коленные прессы. Процесс применяется в крупносерийном и массовом производстве.

Штамповка жидкого металла. Процесс сочетает элементы литья и обработки пластическим деформированием. Технология включает следующие основные операции: плавление металла, дозирование и разливка расплава в ручей штампа, установленного на прессе, сжатие кристаллизующегося сплава, извлечение заготовки, подготовка к следующей заливке. Этим методом обрабатывают в основном цветные сплавы, что обеспечивает экономию металла, малые припуски, возможность получения тонкостенных заготовок при небольших усилиях штамповки.

в) Радиусы закруглений наружных углов, при глубине полости ручья:

10…25 мм - r = 2,5мм,

25…50 мм - r = 3мм;

Радиусы закруглений внутренних углов, больше наружных углов в 3…4 раза.

2) По таблице 3.4 [1] назначаем допуски и припуски на обработку на сторону и сводим их в таблицу 2.

Ø90

Ø90

Ø100

480

207

206

67

3) Рассчитаем площадь поковки в плане [1]:

4) Определяем толщину мостика для облоя [1]:

, мм

Коэффициент Со принимаем равным 0,016.

5)По таблице 3.2.2 выбираем остальные размеры облойной канавки [1]:

а) Усилие пресса – 10МН;

6) Рассчитать объем заготовки [1]:

где Vп – объем поковки, рассчитываемый по номинальным размерам чертежа;

Vу – объем угара, определяемый в зависимости от способа нагрева;

Vо – объем облоя при штамповке.

а) Объем поковки:

б) Объем угара Vу принимаем равным 1% от Vп.

где ξ – коэффициент, учитывающий изменение фактической площади получаемого облоя по сравнению с площадью сечения мостика; ξ=2.

Fм - площадь поперечного сечения мостика FM=l . ho= 4 . 2,0= 8 мм 2 ;

Рп – периметр поковки Рп= 1130 мм.;

Подставим полученные данные в формулу:

Vо= 2 . 8×(1130+2 . 3,14 . 4) = 18482 мм 3 ;

г) Объем поковки:

Vзаг.=32,4·10 5 +32400+18482 = 32,9·10 5 мм 3 .

Определим параметры исходной заготовки для штамповки.

д) Диаметр заготовки:

, мм

где m – отношение ; 1,25 2 ;

, МН

По расчетному усилию штамповки выбираем пресс с усилием 25 МН и примерной производительностью 140 шт/ч.

Раздел: Промышленность, производство

Количество знаков с пробелами: 20274

Количество таблиц: 7

Количество изображений: 2

Похожие работы

. размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе .

. выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления .

. поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 .

. ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к .

Метод горячей объемной штамповки использует одно из основных физических свойств металлов — пластичность. Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.

Пластичность растет с повышением температуры, поэтому для изготовления сложных объемных деталей заготовки нагревают.

Таким способом изготавливают детали самой разнообразной формы — от деталей часов до колесных дисков автомобиля.

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра. Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

- Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Виды заготовительных ручьев:

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Оборудование, используемое для горячей объемной штамповки

Оборудование для горячей объемной штамповки включает в себя:

- Молоты

- Кривошипные прессы

- Горизонтально-ковочные машины

Технология применения каждого класса установок связана с их конструкцией. Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Штамповка на горизонтально-ковочных машинах

При горячей объемной штамповке этим методом, установка также приводится в действие кривошипным механизмом, главное деформирующее усилие прикладывается по горизонтали. В дополнение к этому применяется еще один ползун, размещенный под прямым углом. Матрица соответственно также составлена из двух частей, одна из которых является подвижной.

Штамповка на горизонтально-ковочных машинах

Доступны такие переходы, как высадка, прошивка и пробивка. Для штамповки стержней, колец, труб с утолщениями и отверстиями в качестве заготовок применяют круглый или квадратный пруток.

Эти специализированные устройства позволяют добиваться существенного повышения эффективности. В качестве минусов можно отметить узкую применимость и дороговизну.

Припуски и допуски для прессовых поковок из черных металлов регламентированы ГОСТ 7505-74. Штамповочные уклоны прессовых поковок, извлекаемых из штампа с помощью выталкивателей, могут быть 2, 3, 5 и 7°.

Для поковок, изготовляемых осадкой в торец или комбинацией осадки с выдавливанием, объем заготовки

,

где - объем поковки, определяемый как сумма объемов элементарных геометрических фигур, из которых состоит поковка; Vпер - объем перемычки; Vз объем заусенца - угар металла, %.

Угар при индукционном нагреве принимают равным 1%, а в газовой печи- 2%.

Расчетный диаметр и сторона квадрата исходной заготовки, см,

; ,

где - отношение длины к диаметру или стороне квадрата, рекомендуется принимать =1,6÷2,5.

Полученные размеры и принимают ближайшими большими по сортаменту проката, предусмотренному ГОСТами.

Длина заготовки круглого сечения

,

где - площадь поперечного сечения заготовки

При изготовлении поковки удлиненной формы объем заготовки

.

Объем заусенца поковок удлиненной формы

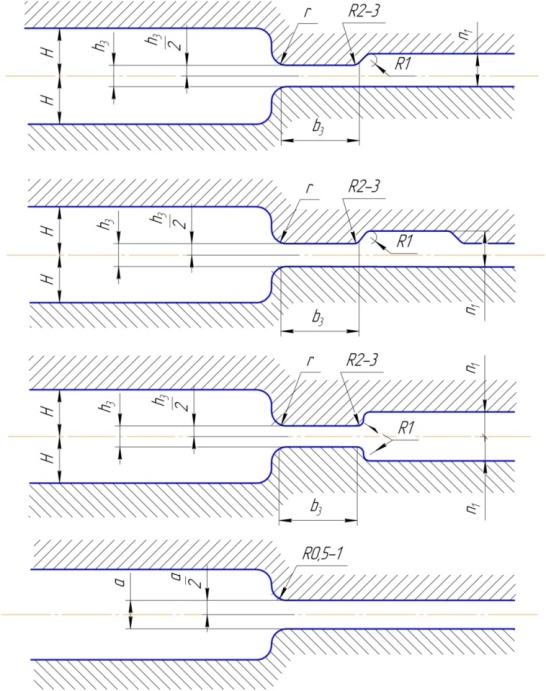

,

где - периметр контура поковки; - ширина мостика, (рис. 26; табл. 13); - толщина заусенца по мостику (табл. 13); - толщина заусенцев по магазину, =2 ; В- ширина заусенца по магазину.

Ширина заусенца по магазину в зависимости от массы поковок:

Если поковки сложной формы и заусенец получается в предварительном штамповочном ручье то, ширину В удваивают.

Объем заусенца при штамповке выдавливанием.

1. Объем торцового заусенца

,

где - диаметр поковки; - толщина заусенца; - ширина заусенца; обычно =3÷5 мм.

Толщина заусенца для головки диаметром в зависимости от диаметра головки:

, мм ……………………… 100

, мм ……………………….. 0 1 1,5 >1,5

2. Объем поперечного заусенца

,

где - наружный диаметр заусенца; - ширина заусенца.

Рисунок 26 – Канавки для заусенца.

Объем заготовки с учетом угара при штамповке поковок без заусенца выдавливанием

.

Объем заготовки с учетом заусенца, подрезки и угара металла при изготовлении поковок типа стержней с утолщением выдавливанием

Таблица 13 - Размеры канавок для заусенца в мм

,

где - объем утолщенной части поковки; - объем стержня; - объем потерь на подрезку стержня.

При изготовлении поковки со стержнем выдавливанием в закрытых штампах учитывают потери металла на удлинение стержня. Эти потери устанавливают из расчета, что после штамповки длина стержня на 15-25 мм больше номинальной (для устранения сферичности торца резанием).

Масса заготовки, кг,

,

где - плотность металла заготовки.

Площадь сечения исходной заготовки при штамповке поковок удлиненной формы с незначительной разницей в площадях поперечных сечений, ,

,

где - длина заготовки см.

,

где - наибольшая площадь поперечного сечения совокупности двух поковок, ;

- площадь сечения заусенца в том же сечении, бу – потери на угар, %

Средняя ширина поковки в плоскости разъема штампа (в плане),

,

где и - площадь и длина поковки в плане

Глубина пережимного ручья на участках обжатия металла поковки, см,

,

где - площадь поперечного сечения поковки с учетом заусенца

Глубина пережимного ручья на участках подъема металла поковки

.

Приведенный диаметр поковки некруглой формы в плане

.

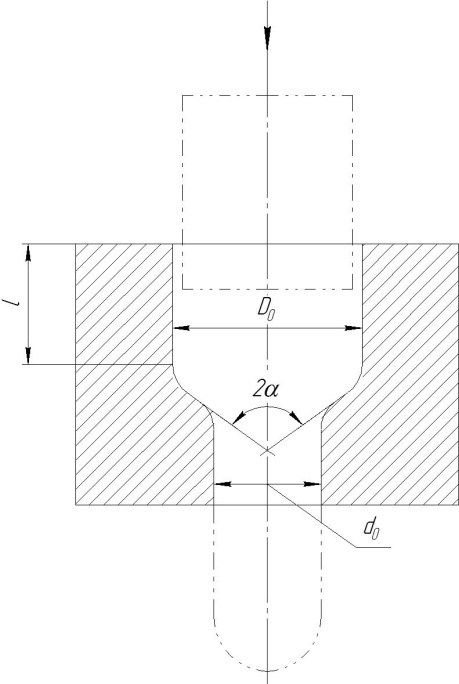

Диаметр полости матрицы для штамповки прямым выдавливанием (рис. 27),

,

где - добавочный размер, =2÷10 мм.

Рисунок 27 – Круглая матрица для штамповки поковок прямым выдавливанием

Диаметр рабочего отверстия (очка) матрицы для штамповки прямым выдавливанием

,

где - диаметр стержня поковки с учетом усадки металла и верхнего отклонения допуска.

Приведенный диаметр полости матрицы для поковки некруглой формы

,

где - площадь сечения полости матрицы, перпендикулярная к движению пуансона.

Приведенный диаметр рабочего отверстия (очка) матрицы для поковки некруглой формы

,

где - площадь сечения рабочего отверстия (очка) матрицы, перпендикулярная к движению пуансона.

Параметры процесса выдавливания.

= / .

При =7,5÷7,8 выдавливание протекает без торцового заусенца,

при =7,8÷15 при выдавливании получается торцовый заусенец,

при >15 выдавливание не рекомендуется.

.

При штамповке выдавливанием литой заготовки из цветных металлов ,

для остальных поковок .

Скорость выдавливания металла из рабочего отверстия (очка) матрицы

,

где - скорость движения пуансона, равная скорости рабочего хода ползуна пресса, м/с, в момент начала деформации м/с.

Усилие при штамповке прямым выдавливанием в матрице, представленной на рис.30

,

где - предел текучести, принимаемый с учетом температурно – скоростных факторов деформации, при штамповке на КГШП можно принять =(2÷2,5) ( - предел прочности при температуре окончания штамповки, , табл.14).

Усилие штамповки прямым выдавливанием круглых в плане поковок по приближенной формуле А.В. Ребельского

,

где - коэффициент при штамповке на кривошипных горячештамповочных прессах; при числе ходов в минуту 40 =15; - диаметр утолщенной части поковки, полученной после выдавливания; - диаметр стержня, полученного выдавливанием.

Для определения усилия при штамповке поковок некруглой формы нужно в последней формуле и заменить соответственно на и (приведенные диаметры), тогда

.

При одновременной штамповке прямым выдавливанием в предварительном и окончательном ручьях общее усилие пресса составит

= +

где - усилие предварительной штамповки; - усилие окончательной штамповки.

Таблица 14 - Предел прочности при растяжении стали при температуре окончания штамповки

| Сталь |  МПа при штамповке | |

| на КГШП | на молотах | на ГКМ |

| Низкоуглеродистая с содержанием 0,25% С (30, 40, 50, Ст5, Ст,6); низколегированная с содержанием 0,25% С (40Х, 35СГ, 40ХН, 45ХН, 40ХС, 40ХФА |

Усилие обрезки заусенца определяют так же, как и при штамповке на молоте. Для штамповки с заусенцем в открытом штампе расчетное усилие пресса определяют по формулам А.Н. Брюханову и А.В. Ребельского.

Для круглых в плане поковок

;

для некруглых в плане поковок

,

где - диаметр (максимальный) круглой в плане поковки; - площадь проекции поковки (без заусенца) на плоскость разъема штампа; - приведенный диаметр поковки, имеющей в плане некруглую форму, ; - максимальная длина некруглой в плане поковки; - средняя ширина поковки в плане, . Определив расчетную величину Р, следует выбрать по ГОСТ 6809-70 пресс с ближайшим большим усилием.

Кривошипные горячештамповочные прессы, согласно ГОСТ 6809-70, имеют номинальное усилие 630, 1000, 1600, 2500, 4000, 6300 тс (6,17-61,7 МН) (табл. 15).

При переходе со штамповки на молоте ориентировочно пресс выбирают по соотношению P=G, где Р- усилие пресса, тс; G- масса падающих частей молота.

Таблица 15 - Основные параметры и размеры кривошипных горячештамповочных прессов

| Параметры и размеры | Номинальное усилие, тс (МН) | |||||

| (63) | (10) | (16) | (25) | (40) | (63) | |

| Ход ползуна, мм | ||||||

| Число ходов ползуна в минуту | ||||||

| Расстояние между столом и подштамповой плитой ползуна в его крайнем положении, мм | ||||||

| Размеры стола, слева направо (В), спереди назад (L); BxL, мм | 640х820 | 770х990 | 940х1200 | 1200х1400 | 1570х1620 | 1900х1950 |

| Размеры ползуна, слева направо (В), спереди назад (L); BxL, мм | 600х600 | 720х720 | 860х910 | 1070х1120 | 1420х1420 | 1680х1680 |

2.5.2 Задачи и упражнения

1. Поковку типа шестерни штампуют путем осадки и выдавливания металла одновременно. Объем заготовки, предназначенный для поковки равен 2000 . Найти диаметр заготовки, если коэффициент . Ответ 10.8 см.

2. Найти приведенный диаметр поковки некруглой в плане формы, если площадь проекции ее на плоскость разъема штампа 144 . Ответ 13,56 см.

3. Определить объем заготовки, если объем поковки 3000 , объем перемычки 100 , объем заусенца 200 , а угар металла составляет 2%. Ответ 3366 см 3

4. Поковка, имеющая утолщение диаметром 100 мм и стержень диаметром 40 мм, штампуется выдавливанием металла без заусенца. Объем поковки 4000 , а угар металла 1%. После штамповки длина стержня на 20 мм больше номинальной. Определить объем исходной заготовки. Ответ 4065 см 3

5. Найти объем заусенца поковки удлиненной формы, если масса ее >2 кг. Периметр контура поковки 600 см, ширина мостика 6 мм, толщина заусенца по мостику 3 мм. Ответ 828 см 3

6. Круглую в плане поковку штампуют с поперечным заусенцем. Определить объем заусенца, если наружный диаметр его 30 см, диаметр поковки 27 см, а толщина заусенца 4 мм. Ответ 53,7 см 3

7. Поковку, имеющую удлиненную форму и поперечные сечения, отличающиеся по площади незначительно, штампуют без применения заготовительных ручьев. Найти площадь заготовки, если ее объем 585 , а длина 200 мм. Ответ 30 см 2

9. Определить массу стальной заготовки, предназначенной для изготовления поковки типа шестерни, если объем исходной заготовки 1300 . Ответ 10.2 кг.

10. Чему равна средняя масса торцовного заусенца, если изготовляемая выдавливанием стальная поковка со стержнем имеет головку диаметром 80 мм? Ответ 11.8 г.

11. Определить глубину пережимного ручья на участках обжатия металла поковки, если площадь поперечного сечения поковки с учетом заусенца равна 36 . Ответ hоб= 4.8 см; hпер= 6.6 см.

12. Поковку круглого сечения изготовляют способом прямого выдавливания металла. Определить наибольшие диаметры полости матрицы и рабочего отверстия (очка) матрицы, если диаметр исходной заготовки 120 мм, а диаметр стержня поковки с учетом усадки металла и верхнего отклонения допуска 52 мм. Ответ D0= 130 мм; d0= 52 мм.

13. Поковку некруглой формы в плане изготовляют способом прямого выдавливания металла. Определить приведенные диаметры полости матрицы и рабочего отверстия (очка) матрицы, если площади сечения полости матрицы и рабочего отверстия (очка) соответственно равны 121 и 49 . Ответ Dпр= 124 мм; dпр= 79мм.

14. Чему равны коэффициент вытяжки и относительное обжатие металла при штамповке прямым выдавливанием, если площадь сечения исходной заготовки 480 , а площадь сечения выдавленной поковки 60 ? Ответ KB= 8; ∂= 87,5%.

15. Определить скорость прямого выдавливания металла из рабочего отверстия (очка) матрицы, если диаметры полости и рабочего отверстия матрицы составляют соответственно 15 и 5 см. Скорость движения пуансона в момент начала деформации равна 0,5 м/с. Ответ 4.5 м/c.

16. Пользуясь упрощенной формулой, найти усилие горячего прямого выдавливания поковки круглого сечения из стали 20, если диаметр утолщенной части поковки, полученной после выдавливания, равен 120 мм, а диаметр стержня поковки, оформленный выдавливанием, 40 мм. Число ходов ползуна пресса в минуту >40. Ответ 19.2 MH

18. Поковку шестерни (рис. 28) из стали 40 изготовляют в открытом штампе. Определить усилие пресса. Ответ 18,45 MH.

Читайте также: