Технология обработки отверстия металла реферат

Обновлено: 04.07.2024

Введение

Использование металлов человеком началось в глубокой древности (более пяти тысячелетий до н. э.). Вначале находили применение цветные металлы (медь, сплавы меди, золото, серебро, олово, свинец и др.), позднее начали применять черные — железо и сплавы на его основе.

Длительное время производство металлов носило примитивный характер и по объему было весьма незначительным. Однако в конце XIX в. мировая выплавка стали резко возросла с 0,5 млн. т в 1870 г. до 28 млн. т в 1900 г. Еще в большем объеме растет металлургическая промышленность в XX столетии. Наряду с увеличением выплавки стали появилась необходимость организовать в больших масштабах получение меди, цинка, вольфрама, молибдена, алюминия, магния, титана, бериллия, лития и других металлов.

Металлургическое производство подразделяется на две основные стадии. В первой получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом составе обрабатываемого материала.

Для изготовления отдельных деталей и изделия в целом используют различные способы обработки металлов и других материалов. Наиболее распространенные виды механической обработки металлов будут рассмотрены ниже.

Глава 1. Механическая обработка металлов

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

литье;

обработку металлов давлением;

механическую обработку;

сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска. Это довольно популярный способ, который используют для обработки большинства металлоконструкций.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

токарные центры с ЧПУ;

вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

фрезерное;

зубофрезерное;

радиально-сверлильное;

горизонтально-сверлильное;

вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

судостроения;

атомной промышленности;

оборонной промышленности;

станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Глава 2. Основные виды механической обработки металлов

Токарная обработка

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. д.) на токарных станках.Основными видами точения металлов на специализированных станках является коррекция поверхностей:

наружных – обтачивание;

внутренних – растачивание;

плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

Нарезка резьбы

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

Нарезание резьбы резцами.

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

Обработка отверстий – это целый ряд технологических операций, целью которых является доведение геометрических параметров, а также степени шероховатости внутренней поверхности предварительно выполненных отверстий до требуемых значений. Отверстия, которые обрабатываются при помощи таких технологических операций, могут быть предварительно получены в сплошном материале не только при помощи сверления, но также методом литья, продавливания и другими способами.

Обработка высверленного отверстия цилиндрическим зенкером

Конкретный способ и инструмент для обработки отверстий выбираются в соответствии с характеристиками необходимого результата. Различают три способа обработки отверстий – сверление, развертывание и зенкерование. В свою очередь эти методы подразделяются на дополнительные технологические операции, к которым относятся рассверливание, цекование и зенкование.

Чтобы понять особенности каждого из вышеперечисленных способов, стоит рассмотреть их подробнее.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

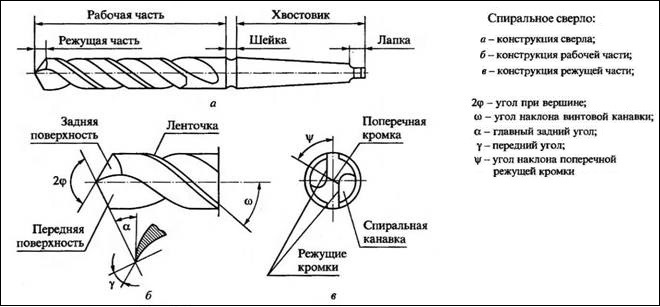

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

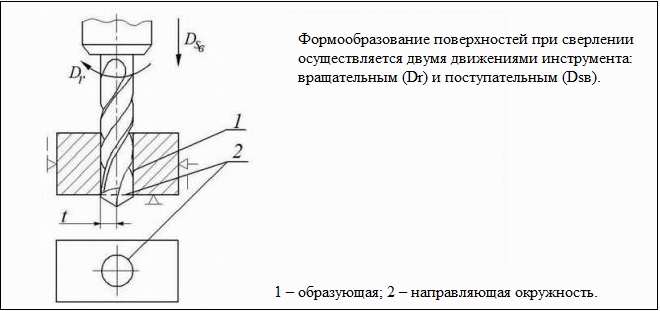

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

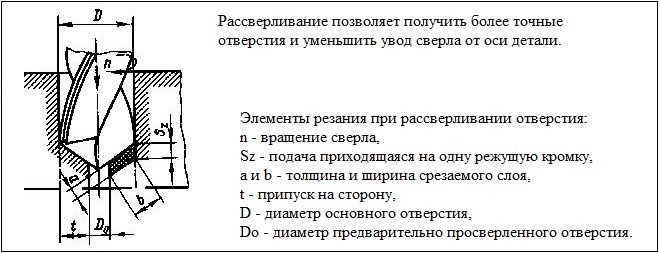

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Зенкерование

При помощи зенкерования, выполняемого с использованием специального режущего инструмента, решаются следующие задачи, связанные с обработкой отверстий, полученных методом литья, штамповки, ковки или посредством других технологических операций:

- приведение формы и геометрических параметров имеющегося отверстия в соответствие с требуемыми значениями;

- повышение точности параметров предварительно просверленного отверстия вплоть до восьмого квалитета;

- обработка цилиндрических отверстий для уменьшения степени шероховатости их внутренней поверхности, которая при использовании такой технологической операции может доходить до значения Ra 1,25.

При зенкеровании прикладывается меньшая сила реза, чем при сверлении, и отверстие получается более точное по форме и размерам

Если такой обработке необходимо подвергнуть отверстие небольшого диаметра, то ее можно выполнить на настольных сверлильных станках. Зенкерование отверстий большого диаметра, а также обработка глубоких отверстий выполняются на стационарном оборудовании, устанавливаемом на специальном фундаменте.

Ручное сверлильное оборудование для зенкерования не используется, так как его технические характеристики не позволяют обеспечить требуемую точность и шероховатость поверхности обрабатываемого отверстия. Разновидностями зенкерования являются такие технологические операции, как цекование и зенкование, при выполнении которых используются различные инструменты для обработки отверстий.

Зенкеры конусные по металлу

Специалисты дают следующие рекомендации для тех, кто планирует выполнить зенкерование.

- Зенкерование следует проводить в процессе той же установки детали на станке, при которой осуществлялось сверление отверстия, при этом из параметров обработки меняется только тип используемого инструмента.

- В тех случаях, когда зенкерованию подвергается необработанное отверстие в деталях корпусного типа, необходимо контролировать надежность их фиксации на рабочем столе станка.

- Выбирая величину припуска на зенкерование, надо ориентироваться на специальные таблицы.

- Режимы, на которых выполняется зенкерование, должны быть такими же, как и при осуществлении сверления.

- При зенкеровании должны соблюдаться те же правила охраны труда и техники безопасности, как и при сверлении на слесарно-сверлильном оборудовании.

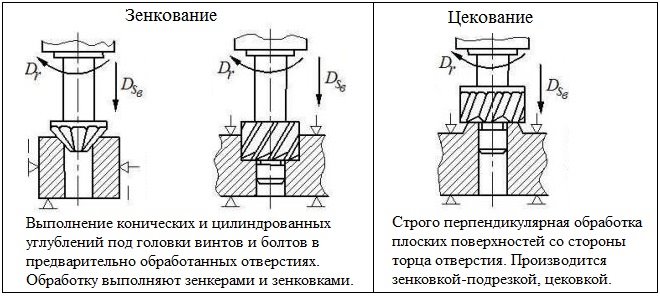

Зенкование и цекование

При выполнении зенкования используется специальный инструмент – зенковка. При этом обработке подвергается только верхняя часть отверстия. Применяют такую технологическую операцию в тех случаях, когда в данной части отверстия необходимо сформировать углубление для головок крепежных элементов или просто снять с нее фаску.

Чем различаются зенкование и цекование

При выполнении зенкования также придерживаются определенных правил.

- Выполняют такую операцию только после того, как отверстие в детали будет полностью просверлено.

- Сверление и зенкование выполняются за одну установку детали на станке.

- Для зенкования устанавливают небольшие обороты шпинделя (не больше 100 оборотов в минуту) и применяют ручную подачу инструмента.

- В тех случаях, когда зенкование осуществляется цилиндрическим инструментом, диаметр цапфы которого больше диаметра обрабатываемого отверстия, работу выполняют в следующей последовательности: сначала сверлится отверстие, диаметр которого равен диаметру цапфы, выполняется зенкование, затем основное отверстие рассверливается на заданный размер.

Целью такого вида обработки, как цекование, является зачистка поверхностей детали, которые будут соприкасаться с гайками, головками болтов, шайбами и стопорными кольцами. Выполняется данная операция также на станках и при помощи цековки, для установки которой на оборудование применяются оправки.

Развертывание

Процедуре развертывания подвергаются отверстия, которые предварительно были получены в детали при помощи сверления. Обработанный с использованием такой технологической операции элемент может иметь точность, степень которой доходит до шестого квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки делятся на черновые и чистовые, также они могут быть ручными или машинными.

Цилиндрические ручные развертки 24Н8 0150

Рекомендации, которых следует придерживаться при выполнении данного вида обработки, заключаются в следующем.

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

Оценить 2160 0

Введение _______________________________________________ 3

Глава1. Сверлильный станок ______________________________4

1.1.История возникновения и развития сверлильного станка ___ 4

1.2. Устройство сверлильного станка _______________________ 5

1.3. Инструменты для сверления отверстий __________________6

Глава 2. Приемы сверления _______________________________ 7

Глава 3. Техника безопасности при сверлении _______________ 9

Список использованных источников _______________________11

Сверление металла является одной из самых распространенных слесарных операций. Разборные и неразборные соединения - заклепочные, винтовые, болтовые, шпилечные - требуют наличия отверстий.

Сверление — основной способ получения глухих и сквозных цилиндрических отверстий в сплошном материале заготовки. В качестве инструмента при сверлении используется сверло.

При сверлении обеспечиваются сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и чистоты поверхности после сверления на том же станке выполняются зенкерование и развертывание.

Операции сверления производятся на следующих станках:

Вертикально-сверлильные станки: сверление — основная операция.

Горизонтально-сверлильные станки: сверление — основная операция.

Вертикально-расточные станки: сверление — вспомогательная операция.

Горизонтально-расточные станки: сверление — вспомогательная операция.

Вертикально-фрезерные станки: сверление — вспомогательная операция.

Горизонтально-фрезерные станки: сверление — вспомогательная операция.

Универсально-фрезерные станки: сверление — вспомогательная операция.

Токарные станки: сверло неподвижно, а обрабатываемая заготовка вращается.

И на ручном оборудовании:

Механические дрели: сверление с использованием мускульной силы человека.

Электрические дрели: сверление на монтаже переносным электроинструментом.

На сверлильных станках сверло совершает вращательное (главное движение) и продольное (движение подачи) вдоль оси отверстия, заготовка неподвижна.

При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

Диаметр просверленного отверстия можно увеличить сверлом большего диаметра. Такие операции называются рассверливанием.

Глава1. Сверлильный станок.

1.1.История возникновения и развития сверлильного станка.

В отличие от своих более сложных собратьев-станков — токарного и фрезерного — сверлильный станок был изобретен задолго до того, как люди вообще узнали о существовании железа, не говоря уже о том, чтобы научиться его обрабатывать. Первым сверлильным станком было, по сути, приспособление, с помощью которого люди в глубокой древности добывали огонь и проделывали отверстия в орудиях охоты и труда.

Оно представляло собой обычный охотничий лук, тетива которого в середине была один раз обернута вокруг того предмета, которому и требовалось придать вращение. Как правило, это была заостренная палка из дерева твердой породы, которая упиралась своим острым концом в углубление, сделанное в лежащей под ней плошке из той же породы дерева.

Придерживая рукой верхний конец вертикальной палки, человек двигал лук в плоскости, перпендикулярной к этой палке и приводил ее с помощью тетивы в быстрое вращение, которого нельзя было бы добиться, вращая ее руками. Точно таким же образом проделывались отверстия сначала в не слишком плотных кусках камня, а потом, когда человек научился закреплять на конце вращающейся палки твердые каменные наконечники — ив прочных породах.

Ныне сверлильный станок состоит из подвижного стола и штатива на котором крепится шпиндель с патроном.

Современные сверлильные станки делятся на три группы: универсальные (общего назначения), специализированные и специальные. К универсальным относятся вертикально-сверлильные и радиально-сверлильные станки.

У вертикально-сверлильных станков шпиндель расположен вертикально. Одной из разновидностей вертикально-сверлильных станков являются настольные вертикально-сверлильные станки.

Но даже при наличии в вашем арсенале сверлильного станка, желательно также иметь и переносной инструмент для сверления (электрическую дрель): она применяется в том случае, когда необходимо просверлить отверстие в месте, недоступном для станка.

1.2. Устройство сверлильного станка.

Настольно-сверлильный станок 2М112 предназначен для сверления отверстий в деталях из цветных и черных металлов, а также других материалов - дерево, пластик диаметром сверления не более 12 мм.

Станок 2М112 позволяет выполнять следующие сверлильные операции:

Отсчет глубины сверления осуществляется по круговому лимбу штурвала.

Перекинув ремень на шкивах, можно получить пять других частот вращения шпинделя.

1. Основные части настольного вертикально-сверлильного станка 2М112

На рабочем столе размещаются приспособления для закрепления заготовок.

В корпусе размещены все основные детали станка, колонка крепится к столу и корпусу. Электродвигатель через ременную передачу приводит в движение шпиндель. На шпинделе закреплен патрон со сверлом. Подъемный механизм

1.3. Инструменты для сверления отверстий.

Основным инструментом при сверлении отверстий является сверло. Существуют различные сверла, но чаще всего пользуются спиральными.

Устройство спирального сверла.

Глава 2. Приемы сверления.

Перед сверлением необходимо разметить центр отверстие, накернив его. Для этого нужно установить острие кернера в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от кернера не достаточно большой для удержания сверла большого диаметра, то следует расширить углубление сверлом маленького диаметра. Оптимальными для сверления большинства металлов являются малые и средние обороты - 500-1000 об/мин. Высокие обороты быстро нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит слишком сильно давить на сверло, подача должна быть медленной и плавной.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется режущими кромками. В результате может произойти резкая блокировка сверла и его перелом. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема - последовательно сверлами 5, 10 и 12 мм.

Для сверления глухих отверстий на многих сверлильных станках имеются механизмы автоматической подачи с лимбами, которые и определяют ход сверла на нужную глубину. Если же ваш станок не оснащен таким механизмом или вы сверлите ручной дрелью, то можно использовать сверло со втулочным упором;

— если вам нужно просверлить неполное отверстие, расположенное у края детали, то наложите на деталь пластину из такого же материала, весь пакет укрепите в тисках и просверлите отверстие. Пластина затем снимается;

— когда необходимо просверлить отверстие в полой детали (например, в трубе), отверстие предварительно забивают деревянной пробкой. Если труба большого диаметра, а отверстие требуется сквозное, то приходится сверлить с двух сторон.

— получить ступенчатые отверстия можно двумя способами. Первый: сначала сверлится отверстие наименьшего диаметра, затем (на нужную глубину) — отверстие большего диаметра и последним просверливается отверстие наибольшего диаметра; второй способ — с точностью до наоборот: сначала на нужную глубину сверлят отверстие наибольшего диаметра, затем — меньшего, и в конце — наименьшего диаметра;

— если нужно просверлить отверстие на криволинейной плоскости или плоскости, расположенной под углом, то сначала следует сделать (выпилить, вырубить) площадку, перпендикулярную к оси будущего отверстия, накернить центр, а затем сверлить отверстие;

— при сверлении деталей имеющих большую толщину (при глубоком сверлении), когда глубина отверстия более пяти диаметров сверла, его нужно периодически вынимать из отверстия и удалять стружку, иначе инструмент может заклинить.

Глава 3. Техника безопасности при сверлении.

Опасности в работе

1.Ранение рук и глаз отлетающей стружкой при сверлении металла.

2.Ранение рук при плохом закреплении деталей.

Во время работы.

1.Сверло к детали подавайте плавно, без усилий и рывков, и только после того, как шпиндель наберёт полную скорость.

2.Перед сверлением металлической заготовки необходимо накернить центры отверстий.

3. Особое внимание и осторожность проявляйте в конце сверления. При выходе сверла из материала заготовки уменьшите подачу.

4. Во избежания травм в процессе работы на станке:

а) не наклоняйте голову близко к сверлу;

б) не производите работу в рукавицах;

в) не кладите посторонние предметы на станину станка;

г) не смазывайте и не охлаждайте сверло с помощью мокрых тряпок.

Для охлаждения сверла используйте специальную кисточку.

д) не тормозите руками патрон или сверло;

е) не отходите от станка, не выключив его.

5. Перед остановкой станка отведите сверло от детали, после чего

После окончания работы.

1.После остановки вращения сверла удалите стружку с помощью

щетки. Из пазов стола стружку уберите металлическим крючком.

Не сдувайте стружку ртом и не сметайте её руками.

2. Отделите сверло от патрона и сдайте станок учителю.

Исходя из рассмотренной в реферате информации, можно сделать вывод, что сверление металла является одной из самых распространенных слесарных операций. Сверление производят вручную – ручными, электрическими и пневматическими дрелями, а так же на специальных станках. Наиболее быстрей и точнее сверление выполняется на станках. Ручной инструмент используется в тех случаях, когда просверлить отверстия на станке не представляется возможным. Для сверления отверстий используются специальные инструменты – сверла. Сверла бывают разные по конструкции, но наиболее часто используют спиральное сверло.

Список использованных источников

Вряд ли изготовление и сборка любого механизма возможна без сверления и последующей обработки отверстий в нем, ведь сверление и слесарное дело стали просто неразделимыми понятиями. Точно так же невозможно обойтись без сверления в большинстве других сфер деятельности. А после того, как проделаешь отверстие в чем-угодно (неважно, с помощью сверления или других), нужно произвести его обработку, чтобы подогнать размеры и снизить шероховатость стенок.

Обработку отверстий делают при помощи нескольких способов, это зависит от требований к заготовке. В частности, различают 3 основных способа (сверление, зенкерование и развертывание), а также разновидности этих способов (рассверливание, зенкование, цекование). Рассмотрим все эти процессы более подробно.

Сверление

Как несложно догадаться, перед обработкой отверстия его нужно чем-то сделать. Так вот, самый распространенный и часто встречающийся метод проделывания отверстий — сверление.

Обычно, чтобы проделать менее, чем двенадцати миллиметровое отверстие в не особо твердых материалах (таких, как стали конструкционного типа, цветмет и сплавы из него, а также полимерные сплавы), используют ручные сверлильные приспособления.

А чтобы проделать отверстия крупнее 12 миллиметров или улучшить производительность в случае массового производства, процесс сверления происходит на сверлильном стационарном или настольном оборудовании (станках). Первые бывают вертикальными или радиально-сверлильными.

Рассверливание

Рассверливание отверстия является подвидом обычного сверления. По своей сути – это расширение размера отверстия, проделанного ранее. Рассверливание отверстий также делают сверлами.

Совет: крайне не рекомендовано пытаться рассверливать отверстия, образованные не в ходе сверления, а другими методами, например штампованием. Причиной является то, что подобные отверстия отличаются разной твердостью материала внутренних стенок.

Во время литья образуется окалина. При ковке и штамповке в различных местах металлической заготовки возникает неоднородное внутреннее напряжение. Это приводит к тому, что во время обработки сверло подвергается постоянно меняющимся нагрузкам. А это способно вызвать смещение оси сверла или и вовсе его поломку.

Если обрабатывать отверстия подобным методом (сверление и рассверливание), то можно добиться X квалитета (измерение точности). Шероховатость после сверления у стенок отверстия возможна в рамках показателя не более Rz 80.

Зенкерование

Если отверстие не особо большое, то подобную обработку делают на обычном настольном станке, а если нужно обработать отверстие побольше, то это проще сделать на спецоборудовании на фундаменте.

Отдельно отметим, что про ручное оборудование использовать нет смысла. С ним попросту невозможно добиться нужных показателей.

Во время зенкерования отверстий нужно придерживаться ряда правил:

Зенкование

Есть ряд правил, которых нужно придерживаться при зенковании отверстий:

Цековка (цекование)

Развертывание

Развертывание делают с помощью резания. Этот вид обработки гарантирует повышенную точность (вплоть до VI квалитета) и минимальную Ra — 0,63 и меньше.

В ходе процесса инструмент, называющийся развертка, снимает микроскопическую стружку со стенок отверстия. Развертывание делают или вручную или на станках (чаще всего это стационарные станки).

У развертывания также есть свои правила:

1. Нужно точно придерживаться величины припуска, согласно специальных таблиц.

2. Если развертывание делается вручную, его нужно проводить в 2 этапа: сначала черновое, а потом чистовое.

3. Во время развертывания отверстия в заготовке из стали поверхность, которая обрабатывается, нужно подвергать смазке эмульсией (подходит также минеральное масло). Если заготовка из чугуна, смазки не требуется.

4. Если развертывание делается вручную, его нужно делать исключительно по ходу часовой стрелки. Иначе стенки могут быть повреждены стружкой. Кстати, отверстие нужно время от времени очищать от нее.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Технологии обработки металлов.

Понятие технологии обработки металлов охватывает широкий спектр работ с металлом, начиная от изготовления исходных заготовок и заканчивая создания конкретных деталей, узлов и механизмов. Широкий ряд выполняемых задач требует наличие целого ряда различных процессов обработки, инструмента, знаний и навыков.

Современные достижения металлообработки стали возможными благодаря накоплению знаний и навыков человека на протяжении тысячелетий. Современный парк машин для обработки металла включает станки, способные с высокой точностью создать конечный продукт из необработанной заготовки. Многочисленные технологии обработки металлов можно разбить на три группы: формообразование, обработка резанием, сборка.

Процесс придания формы заключается в воздействии на материал тепловой энергии или энергии давления, т.е. формообразования путем деформации объекта, без механического удаления материала.

К процессам формообразования можно отнести следующие виды обработки металлов:

Литье – конечная форма изделия придается путем заливки расплава материала в специальную форму.

Ковка, прокат, штамповка и гибка – придание формы путем воздействия на заготовку давлением. Процесс проходит как с подогревом заготовок, так и без.

Обработка металлов резанием подразумевает механическое удаление части материала заготовки при помощи различных инструментов.

Основные виды обработки металла резанием:

Фрезерование – процесс резания металла, при котором инструмент (фреза) совершает вращательное движение, а заготовка совершает поступательное движение в различных плоскостях.

Точение – процесс обработки тел вращения, при котором заготовке придается вращательное движение, в то время как инструмент совершает перемещение в продольном и поперечном направлении.

Шлифование – процесс придания требуемых размеров и чистоты поверхности заготовке путем снятия припуска на обработку абразивным инструментом.

Разрезка – отделение требуемой части металла от исходной заготовки.

Сверление отверстий – процесс получения отверстий различного диаметра и глубины путем подачи вращающегося инструмента (сверла) в тело заготовки.

Прочие процессы – нарезание резьбы, строгание, слесарная обработка и т.д

Перечисленные выше технологии обработки металлов не всегда являются конечными в процессе создания готового продукта.

Читайте также: