Технология лазерной газопорошковой наплавки слоя на поверхность деталей реферат

Обновлено: 02.07.2024

От износостойкости рабочих поверхностей деталей различного оборудования и машин зависит срок их эксплуатации. Лазерная наплавка твердосплавных покрытий позволяет значительно увеличить ресурс любых механизмов.

1 Лазерная наплавка поверхности металла – новый подход к проверенной технологии

Наплавка – это эффективный способ восстановления изношенных или улучшения прочностных характеристик новых деталей механизмов и машин. Процесс заключается в нанесении расплавленного материала на обрабатываемое изделие, поверхность которого разогрета до температуры плавления, или надежном смачивании покрываемым жидким металлом. Созданный таким способом поверхностный слой образует единое целое с основным сплавом.

В случае ремонтных работ на старую деталь может быть наплавлен примерно такой же металл, из которого она изготовлена. При этом будут восстановлены целостность и форма изделия. Но целесообразней наносить другой сплав, который, как и для новой детали, позволит получить изделие с поверхностью, отличающейся от материала основы своими свойствами.

В зависимости от условий эксплуатации оборудования, это могут быть высокая эрозионная, кавитационная, коррозионная, износо-, жаростойкость и другие. В случае обработки новых деталей наплавка позволяет значительно сэкономить на материале, так как отпадает необходимость изготовления изделия целиком из дорогого сплава. Также во всех случаях использования этой технологии значительно продлевается срок службы обработанных узлов и деталей.

Лазерная наплавка поверхности металла – уникальный и наиболее эффективный метод наплавления износостойких покрытий. Проводят ее с помощью лазерных систем нового поколения, работа которых основана на использовании мощных диодов и специальных сопел.

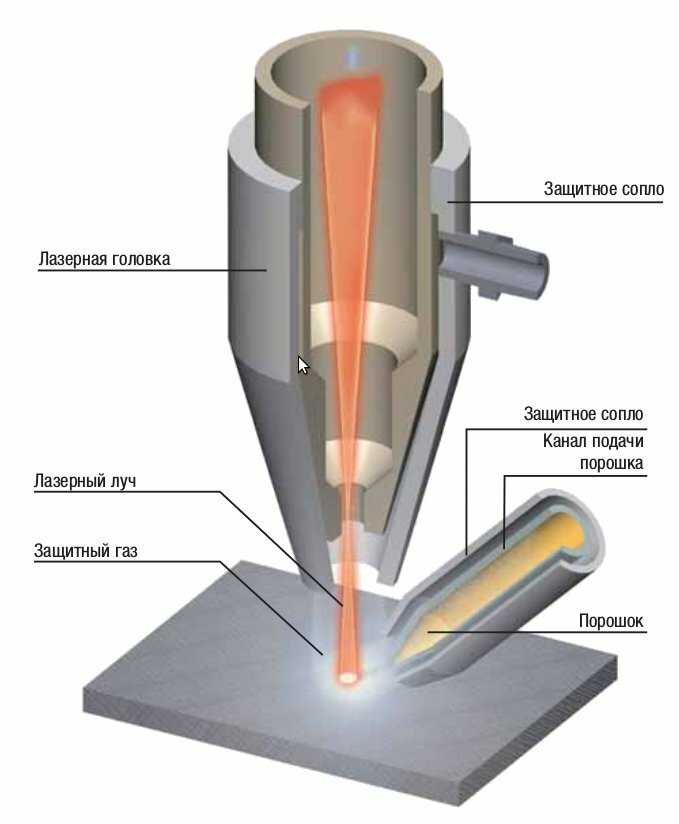

Сфокусированный лазерный луч создает на поверхности детали сварочную ванну, в которую локально подается металлический порошок. Материал основы подвергается кратковременному расплавлению. Высокий уровень автоматизации управления рабочим процессом обеспечивает регулирование как размеров зон плавления, так и термических циклов.

2 Технология лазерной наплавки – основные методы

Точность лазерного излучения гарантирует образование полностью плотного наплавочного слоя с разжижением (смешением с металлом основы) менее 5 %, а также обеспечивает отличное металлургическое сцепление. Возможно нанесение нескольких защитных слоев, что повышает стойкость к механизмам разрушения.

Существует три основных метода создания покрытий с помощью лазера:

- Оплавлением порошков в виде пасты, которую предварительно наносят на поверхность детали. Содержимое смеси подбирают таким, чтобы оно практически не влияло на состав создаваемого покрытия. Пасту оплавляют лазером, последовательно проходя лучом всю поверхность. Для получения многослойного покрытия порошковый состав наносят заново после очередного цикла обработки детали. Преимущества этого способа состоят в простоте технологии и конструкции требуемого оборудования. К главным недостаткам относят высокую трудоемкость и неравномерность покрытия, обусловленную поверхностным натяжением расплавленного жидкого металла.

- Покрытие создают посредством подачи газопорошкового состава сбоку от сопла лазера (до недавнего времени являлся наиболее распространенным способом). Эта технология лазерной наплавки качественно улучшает процесс получения плакирующего слоя. Когда впрыск порошка происходит в жидкую ванну, то это позволяет создавать не только равномерные по химическому составу и толщине покрытия, но также композитные материалы, у которых сохраняется упрочняющая фаза. Газопорошковую струю подают сбоку относительно направления луча или навстречу. Формируемые при этом валики покрытия будут отличаться геометрией поверхности. Недостаток способа – несимметричная относительно направления луча лазера подача порошка даже при создании плакирующего слоя сканированием излучения в плоскости.

- Коаксиальная наплавка – газопорошковая смесь подается в область воздействия лазерного луча через сопло со всех сторон симметрично (поток конусообразно сходится в одну точку-фокус). Формирование такой равномерной симметричной подачи – главная сложность этой технологии. Коаксиальная наплавка – самый универсальный метод получения не только однородных, но и композитных покрытий как на плоских, так и на трехмерных поверхностях. Данный процесс обеспечивает симметричную подачу относительно направления наплавления, равномерное формирование валиков, а также высокие производительность, эффективность и коэффициент использования расходного присадочного материала. Главный недостаток – сложность осуществления коаксиальной подачи.

Качество напыления лазером зависит от очень многих параметров, но главным является расход порошка. Задав необходимый диаметр луча, мощность лазера и скорость наплавки, массовым расходом твердосплавного состава можно регулировать толщину наносимого покрытия, разжижение и твердость.

3 Применение наплавки лазером – настоящее и будущее технологии

Лазерная сварка и наплавка основаны на использовании одной технологии – источником требуемого нагрева служит излучение с высокой концентрацией энергии. Поэтому в некоторых случаях восстановление изношенных или поврежденных деталей производят наплавлением с помощью лазерной сварки. Присадочный материал в форме проволоки или прутка, как правило из того же материала, что и изделие, расплавляется и заполняет скол или распределяется по поверхности. Этим способом пользуются чаще всего небольшие ремонтные предприятия.

Чтобы воспользоваться всеми преимуществами и возможностями наплавки лазером необходимо специализированное оборудование, которое позволяет в производстве наносить композитные покрытия с повышенными характеристиками:

- коррозионной стойкости;

- механическими;

- жаростойкости;

- износостойкости;

- антифрикционными;

- радиационной стойкости;

- и тому подобное.

Такие покрытия позволяют в современном машиностроении экономить металл, используемый при изготовлении деталей, и снизить массу разрабатываемых конструкций. Для получения композиционного плакирования наплавкой используют чистые или композитные порошки, которые представляют собой смесь необходимого состава в каждой отдельной его частице. В соответствии с переносимыми нагрузками, композиционные составы могут обладать различной архитектурой:

- для повышения износостойкости – мягкие антифрикционные компоненты в твердой матрице;

- для упрочнения поверхности – твердые компоненты в мягкой матрице;

- контактная прочность совместно с износостойкостью – высокопрочный каркас, который заполнен пластичным материалом;

- для снижения массы при сохранении прочности – равномерная смесь прочных легких компонентов с тяжелыми каркасообразующими.

У деталей, изготовленных из таких материалов, ресурс работы гораздо выше, чем у узлов из мономатериалов. Технология наплавки лазером очень перспективна в сфере прототипирования трехмерных деталей. В настоящее время разработаны и совершенствуются 2 основных направления создания объемных изделий из металлических порошков:

- Laser Metal Deposition (LMD) – прямое выращивание с помощью коаксиальной наплавки лазером.

- Selective Laser Melting (SLM) – выборочное спекание порошков лазером (послойная наплавка).

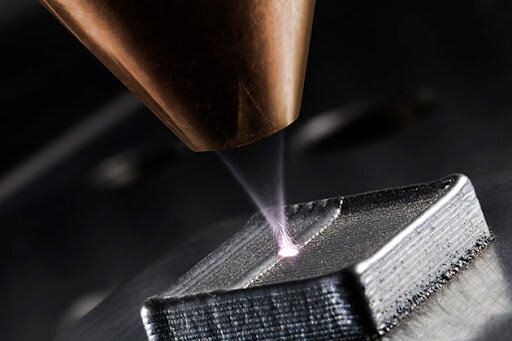

В данный момент одним из самых актуальных применений лазерной коаксиальной наплавки является восстановление поврежденной или изношенной геометрии деталей из металла машиностроительного производства. Во время ремонта крупногабаритных узлов сложной геометрии, пресс-форм, валов, инструмента, литейных форм и других деталей данный метод наплавки обеспечивает экономию значительных средств за счет меньшего расхода материала, затрат времени на обработку и использование оборудования, задействованного в работах, чем при иных способах.

По прочности и плотности нанесенный при ремонте восстановительный слой не уступает материалу, из которого было изготовлено изделие, а в случае специального подбора состава присадочного порошка значительно его превосходит, что положительно сказывается на сроке эксплуатации обработанной детали. В каждом отдельном случае применения лазера восстановительный процесс условно заключается в технологии нанесения объема материала или слоя покрытия. Примеры повреждений, устраняемых наплавкой лазером:

- изношенные кромки, смятия, сколы литейных форм;

- износ посадочных мест зубчатых колес, подшипников на валах, зубьев шлицевых креплений и тому подобное;

- износ поверхностей ступенчатого вала (включая шпоночных пазов);

- износ выпускных и впускных клапанов, золотников гидрораспределителей;

- скол, надлом стенки пресс-формы для литья резины или пластика;

- дефекты лопаток газотурбинных двигателей – износ торца и основания пера, смятия и сколы на ребре пера;

- износ роторов турбокомпрессоров;

- повреждения деталей из высокопрочных сплавов, которые работают при ударно-абразивных и ударных нагрузках (буровой инструмент, вырубные штампы и другое);

- износ и дефекты крупногабаритных изделий массой до нескольких центнеров;

- и другие.

4 Особенности и преимущества лазерной технологии

При традиционных способах наплавки основной металл подвергается значительному подплавлению и термическому воздействию, что является весомым недостатком, потому что технология должна обеспечивать минимальное тепловое влияние на деталь и перемешивание присадочного материала со сплавом изделия. Эти изъяны практически полностью отсутствуют у обработки лазером – нагрев локализован и соответствует форме, размеру подаваемого излучения, а глубина термического воздействия ограничена незначительным приповерхностным слоем, благодаря чему вероятность коробления (искажения формы) детали минимизирована.

Наплавка – процесс, при котором слой металла требуемого состава наносится на поверхность детали посредством сварки плавлением. При традиционных видах наплавки, таких как электродуговая и плазменная присадочной проволокой, подплавление основного металла и термическое воздействие на него значительны, что является существенным недостатком, так как все технологии стремятся к минимальному тепловому воздействию и минимальному перемешиванию основного материала с присадочным. Лазерная наплавка заключается в локальной подаче присадочного материала и кратковременном расплавлении материала основы. Высокая степень автоматизации управления процессом позволяет регулировать не только размеры расплавленных зон, но и термические циклы процесса .

Лазерная наплавка заключается в нанесении порошковой смеси на изношенную поверхность детали и последующей ее обработки мощным излучением лазера. Обработка осуществляется с помощью светового излучения, создаваемого оптическим квантовым генератором (лазером) в результате воздействия специального источника возбуждения на рабочее вещество.

Представленная технология позволяет выполнять сварку и наплавку, поверхностную термическую обработку и упрочнение, резку и фигурный раскрой материалов и т. д.

Этот способ наплавки представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами путем нанесения наплавочного материала (порошок, фольга, проволока и др.) с последующим оплавлением его лазерным лучом. Наименьших затрат энергии требуют порошковые материалы.

К достоинствам способа можно отнести: локальность и скорость наплавки, исключающие разогрев детали и ее коробление и обеспечивающие сохранность исходной структуры основного материала, повышение ресурса восстановленных деталей до уровня новых и более. Процесс лазерной наплавки экономичен, поскольку имеет низкую энергоемкость, высокую производительность и незначительные потери наплавляемого материала. Дает возможность обрабатывать труднодоступные участки поверхности, а также детали сложной конфигурации. Принципиальная схема лазера приведена. Под воздействием источника возбуждения один или несколько квантов света (фотонов), пролетевших перпендикулярно плоскости зеркала, отразятся от него и полетят обратно, пронизывая пространство рабочего вещества. Тогда возбужденные атомы рабочего вещества, отдавая свою энергию, усилят проходящий световой поток. Часть его отразится обратно от полупрозрачного зеркала. Остальная часть потока, проходящая через стекло, фокусируется с помощью системы в пятно определенного размера, необходимого для технологических целей.

Лазерная наплавка поверхности металла – уникальный и наиболее эффективный метод наплавления износостойких покрытий. Выполняется с помощью лазерных систем нового поколения, работа которых основана на использовании мощного оптоволоконного лазера и специального сопла. Лазерный луч высокой мощности фокусируется на поверхности детали, создавая небольшую ванну расплава. В эту область подается металлический порошок, который расплавляясь, создает новый слой. Робот-манипулятор, выполняющий наплавку по заранее написанной программе, обеспечивает высочайшую точность и скорость процесса. Термическая деформация и перемешивание с основным материалом сведены к абсолютному минимуму в результате строго ограниченного участка нагрева и контролируемой мощности лазерного луча. В результате образуется полностью плотный наплавочный слой с отличным металлургическим сцеплением, чего невозможно добиться при других методах нанесения покрытий (хромирование, термическое распыление и т.д.).

Высокоэффективные лазерные технологии разработаны для защиты новых деталей от износа и коррозии, а также для восстановления изношенных и поврежденных деталей. Эта технология позволяет модифицировать, ремонтировать и продлевать срок службы критически важных частоизнашиваемых компонентов машин и механизмов, которые функционируют в высокоабразивных и коррозионных средах.

В зависимости от условий эксплуатации оборудования востребованы высокая эрозионная, кавитационная, коррозионная, износо-, жаростойкость и другие. От износостойкости рабочих поверхностей деталей различного оборудования и машин зависит срок их эксплуатации. Лазерная наплавка твердосплавных покрытий позволяет значительно увеличить ресурс любых механизмов. В случае обработки новых деталей наплавка позволяет значительно сэкономить на материале, так как отпадает необходимость изготовления изделия целиком из дорогого сплава.

По прочности и плотности, нанесенный при ремонте, восстановленный слой не уступает материалу, из которого было изготовлено изделие, а в случае специального подбора состава присадочного порошка значительно его превосходит, что положительно сказывается на сроке эксплуатации обработанной детали. В каждом отдельном случае применения лазера восстановительный процесс, условно, заключается в технологии нанесения объема материала или слоя покрытия.

Для лазерной наплавки можно использовать практически любые материалы и сплавы на основе титана, никеля, кобальта, нержавеющих сталей, жаропрочных и тугоплавких на основе вольфрама, молибдена и ниобия, сплавов на основе алюминия, меди и цинка.

Особенности лазерного излучения:

Лазерные источники света обладают рядом существенных преимуществ по сравнению с другими источниками света:

1. Лазеры способны создавать пучки света с очень малым углом расхождения (около 10-5 рад).

2. Свет лазера обладает исключительной монохроматичностью. В отличие от обычных источников света, атомы которых излучают свет независимо друг от друга, в лазерах атомы излучают свет согласованно. Поэтому фаза волны не испытывает нерегулярных изменений.

3. Лазеры являются самыми мощными источниками света. В узком интервале спектра кратковременно (в течение промежутка времени продолжительностью порядка 10-13 с) у некоторых типов лазеров достигается мощность излучения 1017 Вт/см2.

В зависимости от степени развития указанных явлений в материале различают несколько видов поверхностной лазерной обработки, возможность реализации которых определяется основном уровнем плотности мощности излучения.

Упрочнение без фазового перехода предполагает структурные изменения в материале при уровне плотности мощности излучения, не приводящем к расплавлению облученной зоны. При этом виде обработки сохраняется исходная шероховатость обрабатывающей поверхности. Быстрый локальный нагрев поверхности и последующее охлаждение за счет теплоотвода в массив материала приводят к образованию в поверхностном слое стали специфической высоко-дисперсной, слаботравящейся, дезориентированной в пространстве структуры, имеющей микротвердость, в 2—4 раза превышающую микротвердость основы (матрицы). При малых плотностях мощности, скоростях нагрева и охлаждения, не превышающих критических значений, может быть реализован режим отжига (отпуска) ранее закаленных материалов. Необходимость такой операции возникает, например, при изготовлении листовых пружин, отбортовке краев обоймы подшипника и т. п. Упрочнение с фазовым переходом предполагает плавление материала в облученной зоне. Этот вид упрочнения требует более высокой плотности мощности излучения, что позволяет добиться значительных глубин упрочненного слоя. Поверхность этого слоя имеет характерное для закалки из жидкого состоянии дендритное строение. Затем идет ЗТВ, а между ней и материалом основы расположена переходная зона. При данном виде поверхностной обработки, естественно, нарушается исходная шероховатость, что требует введения в технологический процесс изготовления изделия дополнительной финишной операции (шлифования).

При реализации рассмотренных видов обработки не требуется специальной среды, процесс проводится на воздухе. При этом возможна частичная диффузия составляющих воздуха в облученную зону.

При следующем виде поверхностной обработки — лазерном легировании для насыщения поверхностного слоя легирующими элементами требуется специальная среда (газообразная, жидкостная, твердая). В результате на обрабатываемой поверхности образуется новый сплав, отличный по составу и структуре от матричного материала

Преимущества лазерной наплавки

- возможность локальной обработки поверхности;

- отсутствие термических поводок, минимизация зоны термического влияния (ЗТВ);

- возможность обработки деталей больших габаритов благодаря высокой производительности наплавки;

- быстрый нагрев и остывание наплавляемого материала;

- образуемая ультрадисперсная структура покрытия эффективно противостоит процессам коррозии и эрозии;

- возможность обработки на нужную глубину;

- минимальное перемешивание основного и наплавляемого материала.

Применение

Лазерная наплавка применяется в случае, если ЗТВ должна быть минимальной. Такой обработке подвергаются крестовины карданного вала (жесткий допуск на перпендикулярность осей) и рубашки вала (тонкостенная). Кроме того, лазерная наплавка может использоваться для обработки особо подверженных износу деталей с большими габаритами.

Рабочие поверхности деталей, используемых для комплектации разных видов оборудования, со временем изнашиваются. Это приводит к сокращению сроков эксплуатации агрегатов. Лазерная наплавка признана наиболее эффективной методикой восстановления работоспособности пострадавших от износа деталей. Разновидность сварочной технологии применяют также для защиты новых механизмов путем упрочнения поверхности изделия.

Современный вариант

На различных предприятиях используются производственные установки, укомплектованные металлическими деталями, которые в условиях значительных нагрузок изнашиваются, страдают от коррозии. Для увеличения сроков износостойкости и прочности механизмов их поверхность полностью или частично покрывают слоем расплавленного металла. Полученный таким способом наплыв прочно соединяется с материалом поверхности, образуя единый конгломерат.

Для восстановления работоспособности старой детали наплавляют аналогичный вид металла, что позволяет вернуть изделию форму и целостность. Если необходимо улучшить качество верхнего слоя, его покрывают другим материалом, наделяющим механизм новыми свойствами.

Принцип технологии

- На поверхности выбранного участка применением лазера создается подобие плавильной ванны. Емкость наполняется металлическим порошком, поступающим через отверстие сопла.

- Во время обработки лазером происходит кратковременное расплавление материала основы. Все этапы осуществляются при автоматическом регулировании параметров зоны плавления.

Принцип лазерной наплавки тот же, что и при электродуговой и порошковой плазменной присадке, соединяющейся с металлом. Недостаток традиционных видов наплавки в подплавлении основы при значительном термическом воздействии на нее. Обработка порошкового материала локально направленным лучом мощного лазера исключает разогрев оплавляющейся поверхности при высокой скорости наплава.

Преимущества

- Возможность задействовать разные порошки для создания многослойных структур собственных сплавов;

- простоту замены расходных материалов, которая выполняется без остановки рабочего процесса;

- способность к созданию трехмерных структур на неровных поверхностях с измененной геометрией;

- контроль степени проплавления при высокопрочном сцеплении порошковой смеси с верхним слоем основы;

- минимизацию влияния термической обработки на зону локального воздействия с исключением вероятности деформации;

- высокую скорость создания грубых и очень тонких структур, что недоступно другим видам плавки;

- возможность доступа к любым участкам крупногабаритных изделий при быстром нагреве и охлаждении рабочей зоны.

Лазерная наплавка поверхности металла не лишена некоторых недостатков, главный из которых – необходимость использования сложного и затратного оборудования. К недостаткам плавки также нужно отнести низкую производительность при невысоком КПД.

Особенности лазерного осаждения металлов

Благодаря точной направленности луча лазера, во время наплавки происходит формирование равномерно плотного конгломерата из порошка и материала основы. Толщина металлического разжижения колеблется в пределах 0,2-1 мм, удается создать несколько таких слоев, располагающихся один над другим.

Для нанесения линий, граней или контуров установка оборудована оптическим устройством с возможностью автоматического перемещения. Равномерность распределения слоев обеспечивается интеллектуальной системой сенсоров. Прогрессивную наплавочную технологию реализуют с использованием двух типов лазерного излучения – импульсного и непрерывного.

Наплавка импульсным лазером

Плавка по этой методике выполняется одновременным подводом луча лазерной установки и присадочного элемента к намеченному участку прямого осаждения. При расплавлении материал присадки (проволока, порошок) равномерно распространяется по месту повреждения.

После обработки импульсным лазером зону дефекта не придется подвергать длительной механической коррекции. Чтобы исключить окисление металла, ванну с расплавом защищают подачей смеси инертных газов (аргон и гелий).

Лазерное осаждение реализуют одним из двух методов, представленных в таблице ниже.

| Тип импульсной наплавки | Характеристика |

| Ручная методика | Для работ, выполняемых вручную оператором, присадкой служит проволока, диаметр которой в диапазоне 0,15-0,8 мм. Это может быть материал идентичный основе либо с повышенным свойством твердости. Работа ведется под контролем микроскопа с 10-16 кратным увеличением, диаметр лазерного луча (0,2-2,5 мм) должен в 2 раза превышать диаметр присадки, чтобы уменьшить объемы нагрева и расплава. Методом ручного осаждения металла устраняют небольшие сколы, поры и другие локальные дефекты поверхности. Конфигурация станков с лазерами позволяет обрабатывать мелкие детали, ремонтировать крупногабаритные механизмы |

| Автоматизированная | Роботизированную методику чаще применяют для защиты новых деталей от следов износа. Причина в низкой вероятности трещинообразования по наплавляемому слою. По ходу создания наплавки лазером подача присадки механизирована. В случае выбора металлического порошка, его доставку к месту расплава обеспечивает сопло. Автоматическую наплавку используют при необходимости наплавлять значительные объемы металла |

Преимущество импульсного лазера в минимальных размерах области воздействия при высокой скорости процесса. Эти факторы снижают нагрев детали, препятствуют растеканию металла вокруг зоны наведения лазера, что важно для выполнения разных объемов наплавочных работ.

Непрерывная лазерная наплавка

Этот вид наплавочной технологии обеспечивает высокую производительность при минимальных тепловложениях лазерного луча по сравнению с другими видами плавки, а также сварки. Обработку непрерывным лазером применяют для трудно свариваемых материалов. Средний показатель в зоне перемешивания металлов основы и присадочного материала находится в пределах 10-30 мкм, с учетом режимов наплавления и варьирования толщины наплавки в диапазоне 0,3-3 мм за время одного прохода.

Устройство производственных систем для выполнения внутренних наплавочных манипуляций принципиально отличается от установок для осаждения металла на внешних поверхностях механизмов. Лазерные станки для внутренних работ оснащены призмами или зеркалами, предназначенными для переворачивания световых потоков.

Виды работ по созданию покрытий

Технологию лазерной наплавки реализуют путем нанесения на поверхность изношенного механизма слоя металла, в результате чего присадка сваривается с основой. С учетом минимального подплавления основы, можно утверждать, что свойства наплавки зависят от материала, используемого в качестве присадки. На современном производстве подачу затратного материала выполняют одним из трех основных способов.

Оплавление лазерным лучом

Поверхность детали предварительно покрывают порошковой пастой, подбирая состав обмазки, удовлетворяющий определенным требованиям. Оплавление лучом лазера реализуют последовательно, чтобы охватить всю намеченную зону. Если нужно создать многослойное покрытие, после каждого сканирования лазером наносят следующий слой пасты, для каждого слоя отдельный пласт обмазки.

Преимущества – простая по технологии выполнения наплавка не утяжеляет конструкцию агрегата. К недостаткам относят трудоемкий процесс осаждения, неравномерность наплавленной поверхности по причине натяжения поверхностной пленки расплавившегося металла.

Боковая подача газопорошкового микса

Лазерной наплавкой этого типа до недавнего времени пользовались наиболее часто. Подача порошка внутрь плавильной ванны осуществляется методом впрыскивания сбоку от лазерного луча либо навстречу ему. Во время наплавления формируются валики с различным типом геометрии.

Преимущества – благодаря газопорошковой технологии создается более качественный плакирующий слой. Наплыв характеризуется равномерной толщиной и химическим составом, открывается возможность использования композитных материалов при сохранении фазы упрочнения. Недостаток методики обусловлен несимметричной доставкой порошка по отношению к линии движения лазерного луча. Даже при его сканировании в плоской проекции.

Коаксиальный способ наплавления

Подача обогащенного газом порошка осуществляется через сопло непосредственно в зону работы лазера сплошным потоком конусообразной формы. Методика признана самым универсальным способом формирования покрытий однородного либо композитного типа для плоских, а также трехмерных деталей.

Преимущества – гарантирование симметричности по отношению к направлению плавки, равномерное сцепления валиков сваркой. Наплавку лазерного типа характеризует высокая производительность использования присадки для сложно обрабатываемых поверхностей. Характерная особенность, а также недостаток создания наплава, в сложности обеспечения подачи с равномерной симметрией.

Основной параметр качества лазерного напыления напрямую связан с расходом порошка. Для регулирования толщины осаждаемого пласта металла, его разжижения и твердости необходимо подобрать соответствующий диаметр лучевого потока в сочетании с мощностью установки, а также скоростью процесса.

Где применяют

Методику осаждения жидкого металла широко использует современная промышленность для восстановления участков деталей, пострадавших от повреждений. Лазерная наплавка применяется не только для ремонта и упрочнения покрытий, но и для создания комплектов новых деталей.

- EHLA. Технология предназначена для высокоскоростного создания покрытий со снижением тепловых затрат.

- SLM. Высокоточная методика выборочного спекания порошков для задания контуров послойного наплыва.

- LMD. Способ прямого выращивания деталей путем коаксиального наплавления, точность требует особых ресурсов.

В металлургии, судостроении и нефтегазовой отрасли лазерную наплавку чаще всего выбирают для усиления отдельных участков заготовок либо коррекции их геометрических параметров. Возможность экспериментировать с вариантами наплавления металла открывает перспективы для создания деталей различных форм. Лазерная наплавка позволяет быстро восстановить работоспособность дорогих механизмов, сэкономив деньги и время.

Лазерная наплавка - технология, позволяющая восстанавливать детали из металла, которые при эксплуатации подвергаются повышенному износу, динамическим нагрузкам и механическим воздействиям. Лучом, генерируемым станком, на поверхности изделия создается ванна расплава. В эту зону подают присадки: порошок, проволока, газопорошок или другой материал. В результате образуются сварные наплавки, восстанавливающие изношенную структуру изделий. Широкое применение данный метод получил на предприятиях и в мастерских, занимающихся изготовлением и ремонтом металлических инструментов, штампов, пресс-форм, компонентов компрессорного оборудования и пр. В ходе технологического процесса убираются трещины, сколы, царапины, задиры, забоины и прочие дефекты поверхности, восстанавливается прочность изделия.

Технология лазерной наплавки

Работы выполняются на станках, оснащенных лазерными генераторами диодного, алюмоиттриевого или оптоволоконного типа. Они способны генерировать лучи с длиной волны 0,9-1,3 мкм. В таком диапазоне лучше всего поглощает большая часть чистых металлов. Наибольшее распространение получили диодные лазеры. Они обеспечивают максимально равномерную плотность распределения в месте, где фокусируется луч.

Лазерная наплавка металла выполняется с применением порошковых, газопорошковых присадок и проволоки. Разными бывают и способы подачи расходного материала:

- коаксиальная,

- латеральная,

- радиальная.

Наплавку выполняет робот-манипулятор по заранее составленной и загруженной программе. Луч точечно расплавляет материал, а далее в зону расплава подаются присадки, которые также плавятся. После остывания они образуют новый слой на поверхности детали. Данный процесс отличается высоким качеством, точностью и скоростью выполнения.

По характеру излучения технология лазерной наплавки бывает двух типов:

Непрерывная наплавка

Используется там, где нужна высокая производительность оборудования без чрезмерно высоких температур и мощности. Метод хорошо зарекомендовал себя при работах с трудносвариваемыми деталями. Основной металл и присадка смешивается в небольшой зоне: 10-30 мкм в зависимости от рабочего режима. За один проход луча оборудование делает наплавку толщиной 0,05-3 мм.

Современные оптические системы предоставляют возможность работать не только с наружными частями деталей, но и с внутренними. В этом случае станки дополнительно оснащаются поворотными призмами или зеркалами. Они будут направлять поток энергии к необходимой области. Широкое применение непрерывная лазерная наплавка порошком, газом, проволокой получила в нефтегазовой промышленности, судостроении, металлургии, на предприятиях, выпускающих гипсоцементные составы.

Импульсная наплавка

Лазеры импульсного типа обладают очень высокой пиковой мощностью. Они могут работать как в ручном режиме, используя в качестве присадки проволоку, так и в автоматическом (с проволокой или порошком), под управлением роботизированных систем.

В первом случае оператор наблюдает за процессом через микроскоп, выставляет метки для фокусирования луча лазера. Размер области расплава должен быть в 1,5-2 раза больше, чем диаметр проволоки. Так объемы расплава сводятся к минимуму и восстанавливаемое изделие нагревается незначительно. Чтобы кислород не попадал в рабочую область, запуская в ней окислительные процессы, дополнительно подается инертный газ. Ручной метод используется преимущественно при работах с деталями машин, пресс-формами, восстанавливая их изначальные размеры. Сам процесс схож с лазерной сваркой с применением металлической проволоки.

Автоматизированная импульсная лазерная наплавка используется при работах с новыми изделиями. Благодаря минимальному нагреву детали, она существенно снижает склонность наплава к растрескиванию.

Преимущества

Технология наплавки лазером наделена рядом весомых преимуществ:

- Предусмотрена возможность менять рабочие параметры. Позволяет корректировать физико-химические свойства наплавленного слоя в широком диапазоне.

- Оказанием минимального температурного воздействия на деталь. Обеспечивается высокой точностью дозировкой импульса, незначительным временем и локальностью его подачи. После работ геометрическая форма обрабатываемой детали сохраняется.

- Высокие адгезионные свойства. Исходный материал и наплавляемое покрытие соединяются очень прочно. Не уступает металлургической обработке.

- Повышенная твердость, вязкость, коррозионная и тепловая стойкость наплавленного слоя. Поверхность получает стойкость к износу, растрескиванию, механическим повреждениям и другим дефектам.

- Минимальные припуски. Существенно упрощает финишную механическую обработку.

- Предусмотрена возможность работы с крупногабаритными деталями без их демонтажа, обработка внутренних и труднодоступных поверхностей. Обеспечивается волоконной технологией передачи лазерного излучения.

- Высокая точность толщины наплавляемого слоя и его физико-химических показателей. Оператор и программное обеспечение контролирует рабочий процесс очень точно.

- Невысокая себестоимость процесса и оперативность выполнения работ в сравнении с другими способами восстановления поверженных и изношенных металлических поверхностей. Технология не требует создания и поддержания высоких температур, длительной финишной обработки. При работах с хромированными изделиями, защитный слой удалять не надо.

Все эти преимущества существенно расширили сферу применения технологии лазерной наплавки, сделав ее востребованной в различных промышленных отраслях.

Сфера применения наплавки лазером

Наплавлением с помощью лазерной сварки удается устранить повреждения, вызванные сколами, смятием, износом, изломом:

- кромок литейных пресс-форм, в том числе и тех, которые используются для работ с резиной, пластиком;

- подшипников на валах, шестеренок, зубьев в шлицевых креплениях;

- элементов гидросистем: клапанов линий всасывания и нагнетания, золотников в гидравлических распределителях;

- в торцевой части, в области основания и ребра пера газотурбинных моторов;

- роторов турбинных компрессоров;

- изделий их сплавов повышенной прочности, эксплуатирующихся в условиях ударных и ударно-абразивных нагрузок: гидробуры, вибропогружатели, штампы вырубки и пр.;

- крупногабаритных металлических изделий весом в десятки тонн.

Это далеко не все случаи, где технология лазерной наплавки будет оптимальным решением для восстановления металлических изделий. Ей найдется достойное применение и в небольших мастерских, и на крупных предприятиях.

Читайте также: