Стенды для испытаний реферат

Обновлено: 02.07.2024

В процессе разработки, экспериментальной доводки, а также при производстве воздушно-реактивных двигателей необходимо проводить большой объем испытаний на различных испытательных стендах. По типу испытуемого объекта их можно подразделить на стенды для испытаний полноразмерных двигателей; стенды для автономных испытаний узлов компрессоров, камер сгорания, турбин; стенды для испытаний отдельных элементов, агрегатов и т.д.

В данном разделе рассматриваются стенды для испытаний двигателей, поскольку на таких стендах выполняются основные этапы доводки двигателей, а их устройство и оборудование в значительной степени являются типичными для большинства других испытательных стендов. Характеристика стендов, предназначенных для испытаний отдельных узлов двигателей, дана в гл. 8.

Стенды для испытаний полноразмерных двигателей можно подразделить на две большие группы - стенды открытого типа и высотные стенды.

К открытым стендам относятся как стенды, установленные вне помещений, так и стенды, имеющие всасывающие и выхлопные шахты.

На стендах открытого типа реализуются условия, соответствующие М=0 и Н=0. На этих стендах выполняются большие объемы испытаний при опытной доводке двигателя (проверка основных данных двигателя путем снятия дроссельной характеристики, оценка характеристик отдельных элементов, ресурсные испытания и др.) и при его серийном производстве (сдаточные, контрольные, технологические испытания).

На высотных стендах исследуются особенности работы двигателя или силовой установки в условиях полета (определение высотно-скоростных характеристик, проверка надежности запуска в полете, исследование совместной работы входного устройства и двигателя при сверхзвуковых скоростях полета и т.п.). По сравнению с летными испытаниями испытания на высотных стендах позволяют получить более точные и надежные данные благодаря использованию специализированной измерительной аппаратуры, возможности непосредственного измерения тяги и более широкому диапазону изменения параметров, а также требуют меньших затрат.

Испытательные стенды входят в состав испытательных станций или лабораторий. Испытываемые двигатели устанавливаются и испытываются с использованием специального оборудования в испытательных помещениях - боксах. Обслуживающий персонал, измерительная и вычислительная аппаратура размещаются в кабинах наблюдения, измерительных залах и вычислительных центрах. Испытания обеспечиваются системами питания (топливные, масляные, воздушные и другие системы), размещенными в специальных технологических помещениях и частично в испытательных боксах. Источники питания систем объекта и испытательного оборудования электроэнергией различного напряжения, сжатым воздухом и другими различными средами размещаются в специальных энергоцехах. Вычислительные центры, энергоцехи, а также технологические подразделения обслуживают, как правило, несколько стендов.

В состав испытательных станций входят также вспомогательные производственные подразделения (например, химическая лаборатория, лаборатория контроля и испытаний приборов и др.). Часть работ по подготовке двигателей к испытаниям проводится в специальных залах подготовки. На испытательных станциях и стендах имеются также административно-хозяйственные и бытовые помещения.

Каждый испытательный стенд должен удовлетворять определенным требованиям в отношении обеспечения возможности моделирования эксплуатационных условий, режимов работы двигателя, точности и достоверности получаемых результатов.

Точность измерения параметров ГТД стендовыми измерительными системами регламентируется. Ниже приведены допустимые суммарные погрешности измерения параметров двигателя при доверительной вероятности р=0,95.

Тяга или крутящий момент 0,5% измеряемой величины

Расход топлива 0,5 % ИВ

Расход воздуха через двигатель 0,7 % ИВ

Расход масла 5 % нормированного

Частота вращения 0,2% верхнего предела

Давление газов по тракту 0,5 % ВП

Температура газов по тракту 1 % ВП

Давление воздуха на входе 50 Па

Температура на входе в двигатель 0,5 % ВП

Давление масла и топлива 1 % ВП

Температура масла и топлива. 1,5 % ВП

На каждый стенд составляется паспорт стенда - формуляр, содержащий основные характеристики аэродинамики стенда, его оборудования и систем. Все характеристики должны проверяться и фиксироваться в паспорте стенда при ремонте, перестройке стенда или переходе на новое изделие, но не реже одного раза в год.

ОТКРЫТЫЕ СТЕНДЫ ДЛЯ ИСПЫТАНИЙ ДВИГАТЕЛЕЙ

Испытательные боксы

Испытательный бокс является основной частью испытательного стенда. Бокс состоит из следующих частей:

а) входной, через которую к двигателю поступает воздух из атмосферы;

б) центральной, где устанавливается испытуемый двигатель;

в)выходной, где происходит охлаждение выхлопных газов и выброс в атмосферу.

Как входная, так и выходная части могут быть расположены горизонтально или вертикально (рис. 4.1). Вертикальное расположение предпочтительнее, так как во всасывающую систему попадает меньше пыли, а выхлопные газы при этой компоновке лучше рассеиваются в атмосфере.

При проектировании проточной части бокса производится аэродинамический расчет, имеющий своей целью определить его размеры. При этом должны быть выполнены условия, обеспечивающие точность результатов измерений в процессе испытаний. В частности, скорость потока во входных каналах не должна превышать 20 м/с. Скорость потока в боксах вокруг двигателя не должна быть больше 5. 8 м/с. Не допускается загромождение проточной части бокса более чем на 10 % площади его поперечного сечения. Потери полного напора во входной части не должны превышать 1330 Па, р*вх/рн=0,98. 1,02, где р*вх - полное давление на входе в двигатель; рн - статическое Давление окружающего воздуха в плоскости реактивного сопла на расстоянии 0,5 диаметра сопла от его края.

Прочность стен бокса при проектировании должна быть такова, чтобы и при аварии обеспечить безопасность обслуживающего персонала. Рассмотрим устройство типичного бокса.

Рис. 4.1. Виды взаимного расположения частей испытательных боксов:

а - горизонтальный; б - П-образный; в и г - Г-образные;

1 - всасывающая часть с шумоглушением; 2 - испытуемый двигатель; 3 - эжекторная труба; 4 - выхлопная часть с шумоглушением

Воздух поступает из атмосферы через шахту всасывания 1 (см. рис. 4.1,6). Испытуемый двигатель 2 установлен в рабочей части стенда на платформе силоизмерительного устройства, которая укреплена на фундаменте, изолированном от пола и стен бокса. Поэтому вибрации непосредственно не передаются на стены здания и не воздействуют на измерительную аппаратуру.

Величина поправки определяется экспериментально по результатам измерения тяги и скорости в боксе на одном и том же режиме при различной степени дросселирования выхлопной системы бокса либо путем сравнения данных двигателя на различных стендах.

На некоторых режимах при испытании ТРДФ и ТРДДФ не удается снизить температуру выхлопных газов до необходимого значения только при помощи подмешивания эжектируемого воздуха. В этом случае в эжекторной трубе устанавливают водяной душ. Выхлопные газы через шахту шумоглушения выбрасываются в атмосферу.

Кабины управления

В кабине управления расположен пульт управления двигателем. На нем установлены рычаг управления двигателем, стоп-кран, тумблеры управления системами, основные приборы контроля эксплуатационных параметров рабочего процесса, уровня вибраций, указатели измерителей тяги, расхода топлива.

На пульте управления располагаются дисплеи ЭВМ, на которых в ходе испытаний наглядно в цифровом или графическом виде появляется информация о параметрах двигателя, результатах измерений и их первичной обработке на ЭВМ. Это позволяет оперативно вносить изменения в режимы работы и настройку двигателя, устранять возможные ошибки и при необходимости повторять измерения.

Широкое применение в настоящее время получили промышленные телевизионные установки, которые позволяют во время испытаний наблюдать за двигателем и его агрегатами, реактивным соплом и струей выхлопных газов, а при необходимости производить запись изображения на видеомагнитофон.

Испытательные стенды представляют собой исследовательское оборудование, предназначенное для различных приемочных, контрольных, специальных испытаний технических и механических объектов. Суть проверки заключается в выявлении соответствия реальных и максимальных нагрузок. Рассмотрим виды подобных устройств и их особенности.

Общая информация

Испытательные стенды в стандартной конфигурации – это комплекс, состоящий из станины, вибрационной, гидравлической или другой рабочей системы, контрольно-измерительных аппаратов, дополнительных приспособлений.

Проверка прибора или механизма на стенде позволяет оценить несколько параметров одновременно, которые влияют на объект. В реальных условиях такое тестирование провести практически невозможно. После испытаний фиксируются показатели. Определяются нарушения работы агрегата либо его полное соответствие требуемым параметрам. Такой подход позволяет своевременно выявить и устранить конструктивные недочеты.

Назначение и применение испытательных стендов

Использование рассматриваемых приборов способствует следующим аспектам:

- Повышается качество продукции.

- Обеспечивается экономия энергии.

- Снижается влияние человеческого фактора на ряд процессов.

- Улучшаются условия труда за счет автоматизации и контроля процесса.

Как правило, контрольно-испытательный стенд позволяет использовать три основные позиции:

- Проводить проектирование и исследование объектов.

- Определять возможность изготовления или ремонта серийных образцов, которые нуждаются в регулярной проверке или калибровке.

- Контролировать работу оборудования в процессе эксплуатации.

На каждой стадии предусмотрен ряд испытаний, которые обычно проводятся по стандартной методике. После реализации задуманного алгоритма автоматическая система дает возможность в математическом плане оценить несколько параметров контролируемого объекта. В свою очередь, это повышает производительность, точность и экономичность устройства. На современных испытательных стендах предусмотрена автоматизированная матрица функционирования, которая через короткий период времени выводит все показания на дисплей с расшифровкой.

Принцип работы

Автоматизированные устройства дают возможность использовать их с минимальным участием оператора. Например, для проведения тестирования программного обеспечения и его аналогов используется программный комплекс, способный виртуально тестировать требуемые агрегаты.

Подобная технология дает ряд преимуществ, а именно:

- Происходит автономная коммутация измерительных каналов.

- Параметры питания остаются неизменными.

- Показания снимаются автоматически, после чего заносятся в журнал измерений.

- Настройки испытаний подбираются в соответствии с условиями и особенностями проверки.

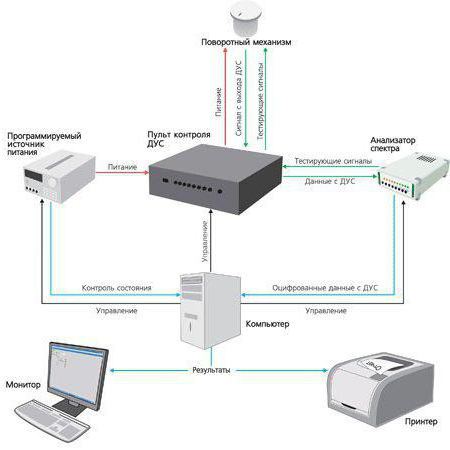

Аппаратные элементы

В этом плане оборудование испытательных стендов состоит из следующих приспособлений:

- Анализатора спектра, отвечающего за поступающие аналоговые сигналы проверяемого объекта.

- Усилителей, которые требуются для улучшения поступающей информации в импульсном виде.

- Коммутационного блока. Этот узел позволяет тестировать поступающие сведения при помощи специальных анализаторов, независимо от используемого канала связи.

- Источников питания, служащих для активации стенда или частей проверяемого устройства.

- Мультиметров, плат и преобразователей. Они выполняют функцию стабилизаторов и нормализаторов, гарантируя нормальную работу без перепадов напряжения или других факторов.

- Дополнительных устройств.

Программная часть

Стоит отметить, что испытательные стенды электрооборудования могут объединять в себе несколько частей в одном корпусе. Это позволяет одновременно проверить практически все требуемые параметры обследуемого объекта.

Программа некоторых стендов выполнена в системе ZETVIEW, которая предполагает использование нескольких блочных матриц. Рассматриваемое оборудование может изготавливаться для сугубо узкой специализации либо проверять полный спектр возможных аспектов.

Универсальный испытательный стенд

Такие поверочные станки дают возможность проводить тестирование приспособлений, имеющих похожие характеристики. Оператору достаточно просто выбрать подходящий объект из списка и настроить прибор с учетом требуемых параметров. Обычно изменениям подвергаются частотные, динамические диапазоны, количество проверяемых показателей и пределы погрешностей.

Подобные аппараты оснащены сложным интерфейсом, что дает возможность пользователю корректировать программные настройки. Схожий тип стендов – многофункциональные модификации. Они предназначены для работы в нескольких режимах. Среди них:

- Калибровка.

- Отладка.

- Поверка.

Для настройки правильного функционирования аппарата потребуется выбрать соответствующую позицию. Такие устройства позволяют оператору выбрать требуемую программу и провести тестирование объекта. После этого, если необходимо, он может перенастроить следующий режим.

Аналоги

Гидравлический испытательный стенд дает возможность проверки соответствующих элементов распределителей и усилителей. В итоге фиксируются показания силовой характеристики, показания датчиков, амплитуда передаваемого сигнала и другие основные рабочие параметры. Состоит агрегат из контрольных вентилей, которые открываются и закрываются, в зависимости от направленности проверки. При помощи такого приспособления можно протестировать следующие показатели гидравлических устройств:

- Подачу давления.

- Кинематическую энергию.

- Скоростные аспекты.

- Герметичность прибора.

- Работу контролирующих устройств.

- Функциональность моторов и вспомогательных элементов.

Особенности гидравлического стенда испытаний

Рассматриваемое приспособление относится преимущественно к сфере машиностроения. Оно также может использоваться для проверки гидрораспределителей, электрогидравлических усилителей, прочих агрегатов, оборудованных подходящей системой.

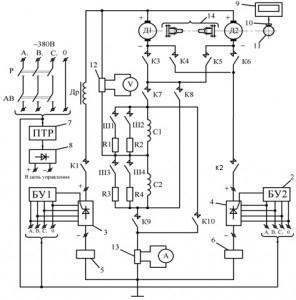

Схема испытательного стенда, которая представлена ниже, указывает на то, что устройство может также оборудоваться блоком управления. Это позволяет тестировать электромеханические преобразователи. В них измеряются показатели между усилителем и блоком выходных параметров, а также состояние гидравлического двигателя.

В рассматриваемых модификациях скоростной показатель определяется посредством подачи на вход ЭМП токов, различных по полярности и величине. При этом учитывается скорость передвижения выходной части технологического мотора, а также контролируется величина хода перемещающего звена.

Минусы

К негативным чертам этих агрегатов относится весьма продолжительная длительность замеров, особенно в сфере малых расходов, которые имеют низкое информативное содержание.

Тем не менее усовершенствованная схема гидравлического испытательного стенда позволяет проверить не только основной мотор, но и его сопутствующие агрегаты, а также усилитель. Причем это возможно проделать с подключенными гидролиниями, без слива жидкостей.

В завершение

Цена испытательного стенда зависит от многих факторов. Во-первых, на стоимость влияет тип устройства. Логично, что современные автоматизированные приборы обойдутся намного дороже. Тем не менее они способны выдавать результаты проверки по всем требуемым параметрам непосредственно на дисплей за считаные секунды.

Бывшие в употреблении модификации можно приобрести от 85 тысяч рублей. Это касается самой простой модели. Более продуктивные варианты могут стоить свыше 5 миллионов. Стоит отметить, что рассматриваемые агрегаты не только обеспечивают поверку обследуемых объектов, но и участвуют в части гарантии безопасности и качества выпускаемой продукции. Следовательно, испытательные стенды – это одна из самых эффективных методик развития и контроля действующих приборов, устройств и механизмов.

Выполнение работ по техническому обслуживанию, диагностированию и ремонту автомобилей невозможно осуществить без специального технологического оборудования. Использование технологического оборудования в автотранспортных предприятиях (АТП) позволяет облегчить тяжелые и трудоемкие операции, повысить производительность труда и качество выполнения работ, снизить и исключить влияние вредных факторов производства на окружающую среду и здоровье человека.

Данный курсовой проект посвящен разработки стенда для испытаний топливных насосов высокого давления с измерителем расхода топлива (подачи топлива секциями ТНВД).

Каждый год дизельные двигателя совершенствуются, современные дизели обладают огромным моторесурсом, они экономичны, но для надежной работы огромное значение приобретает регулярная диагностика топливной аппаратуры, в частности - регулировка ТНВД и форсунок.

Для чего нужна своевременная диагностика ТНВД (Топливный насос высокого давления), это мероприятие помогает своевременно устранить неисправности такие как: слишком большой расход топлива, увеличение токсичности отработанных газов, копоть, затрудненный запуск двигателя, падение мощности двигателя.

Для диагностики ТНВД используют специализированные стенды, которые, имитируя двигатель, приводят в действие сам насос высокого давления.

Безусловно, стенд для испытания и регулировки ТНВД это самый основной прибор на участке по ремонту топливной аппаратуры и в тоже время это самый дорогостоящий инструмент, находящийся в мастерской и к нему предъявляются жесткие требования. На сегодняшний момент существуют различные модификации и производители данного типа оборудования. От цены в 5 000 у. е. до 150 000 у. е., выбор данного типа оборудования зависит только от целей и задач топливного участка. Самый идеальный вариант на сегодняшний момент это выбор по критерию "цена-качество", срок эксплуатации и срок его окупаемости. Лучше приобретать универсальный стенд, который позволяет работать с различными типами ТНВД, как отечественного, так и импортного производства, т.к. предъявляются различные требования к техническим возможностям стенда при испытании различных типов ТНВД.

Так же для работы на данном оборудовании требуется специально обученный человек, со знанием специфик выполняемых работ и требований, предъявляемых к охране труда.

1. Обзор существующих конструкций стендов для испытания ТНВД

Анализ литературных источников, каталогов специализированного оборудования для ТО и ТР автомобилей и агрегатов, рекламных проспектов, фирм производителей оборудования, а также патентный поиск показал, что в настоящее время разработано и производиться большое количество стендов и приборов для испытаний ТНВД. Основными разработчиками стендов в странах СНГ и бывшем СССР являлись следующие организации: ГОСНИТИ, ЛСХИ, НИИАТ, НАТИ. На основании научно-исследовательских и опытно-конструкторских работ указанных организаций были созданы и нашли широкое применение на предприятиях автомобильного транспорта отечественные стенды ДД 10-04 - (КИ-1571 1М-01), ДД 10-01, СДТА-1 и др.

Из зарубежных производителей стендов для испытания ТНВД можно выделить фирмы БОШ, МОТЕРПАЛ, ХАНСМАН, СТАР, МЕРКЕЗ. Распространение на предприятиях автотранспорта нашли стенды СТАР-12, Мотерпал НС-101, Мотерпал НС-106 и др. По своему функциональному назначению и конструкции названные выше стенды имеют много общих признаков. Рассмотрим основные элементы конструкции широко распространенного стенда ДД 10-04. По сравнению со стендами СДТА-1, НС-101 этот стенд более современный и имеет высокие показателями уровня конструкции (метрологические качества, надежность, эксплуатационная технологичность, дизайн).

Стенд оборудован топливным баком для питания ТНВД при испытаниях, а также насосом, обеспечивающим необходимое давление и производительность для испытания ТНВД различной мощности. Мерные колбы с эталонными форсунками расположены на консольной стойке, положение которой может изменяться посредством ее поворота вокруг оси. Данное конструктивное решение обеспечивает удобство при креплении насосов различного типа и их подсоединении к эталонным форсункам. Стенд так же имеет автономную систему термостабилизации топлива, встроенную систему пневмокоррекции для ТНВД с корректорами по наддуву и систему смазки для ТНВД с циркуляционной системой смазки.

В комплектацию к стенду ДД 10-04 включен стробоскоп, обеспечивающий наблюдение и регистрацию момента начала впрыска топлива форсункой. На валу с приводным шпинделем установлен отградуированный лимб со шкалой в градусах поворота кулачкового вала насоса, что в сочетании со стробоскопом позволяет измерять момент подачи топлива каждой секцией ТНВД.

Для измерения расхода топлива, подаваемого секциями насоса, используются мерные колбы из прозрачного материала с делениями на боковой поверхности для отсчета порций топлива, поступивших от секций насоса. Количество измерительных колб-12. Число циклов работы насосных секций за процедуру измерения цикловой подачи задается специальным отсчетным устройством (пультом управления). Для измерения производительности топливоподкачивающих насосов на стенде установлена мерная колба объемом 4дм 3 . Колбы расположены в нижней части поворотной консоли. Подача топлива к ТНВД осуществляется через специальные магистрали стенда. В отличие от стенда ДД 10-04, стенды для испытания и регулировки ТНВД более раннего выпуска, такие как СДТА-1, НС-101 имеют следующие недостатки:

более низкие метрологические характеристики;

ограниченные функциональные возможности;

большие габаритные размеры и большую массу и металлоемкость;

невысокую эксплуатационную технологичность.

Например, максимальное число проверяемых секций у стенда СДТА-1 всего 6, а у стенда НС-1 этот параметр равен 8. Тогда как у стенда ДД 10-04 максимальное число одновременно проверяемых секций равно 12. Кроме того, названные стенды не имеют возможности проверки момента начала подачи топлива в динамике. Начало подачи топлива проверяется только в статике по устаревшей методике при помощи моментоскопа, что резко ухудшает метрологические характеристики стендов. В свою очередь отклонение начала подачи топлива по секциям ТНВД и угла опережения впрыска от оптимальных величин снижает мощность, ухудшает топливную экономичность, увеличивает дымление дизелей.

Но, несмотря на превосходство стенда ДД 10-04 над выше указанными, здесь имеет место быть недостаток, который характерен для всех типовых моделей стендов для диагностики ТНВД, а именно: во время проведения работ по регулировке топливных аппаратур выделяются пары распыленного топлива от работающих форсунок, находящихся в этот момент в местах их установки в поворотной консоли.

Для доработки данного недостатка можно применить местную вентиляцию, подведенную к местам установки форсунок на поворотной консоли и тем самым производить вытяжку паров распыленного топлива в вытяжную вентиляцию.

Анализ особенностей конструкций и технических характеристик стендов для испытаний и регулировки ТНВД последних разработок показал, что наметились следующие тенденции в совершенствовании стендов:

- повышение метрологических характеристик;

- улучшение технологичности и надежности конструкции;

- снижение габаритных размеров и массы;

- расширение функциональных возможностей.

Метрологические характеристики выражаются главным образом относительной погрешностью. Величина относительной погрешности составляет для стендов более ранних разработок (2 -2,5) %, при использовании моментоскопа - 3 %. Для современных разработок относительная погрешность снижена до (1,5 - 1 %). Повышение метрологических характеристик достигнуто за счет применения растянутых шкал аналоговых приборов, использования цифровых методов измерений, применения принципиально новых решений при измерении параметров. Одним из таких решений является новая конструкция узла для измерения расхода топлива через форсунки. Традиционно такое устройство представляло мензурки со шкалами, в которые собиралось топливо от форсунок за определенное количество циклов. Считывание результатов производилось визуально с возможностью субъективных ошибок. Новизна альтернативного варианта мерного узла заключается в том, что подаваемое секциями топливо поступает в оттарированный объем. Время заполнения этого объема, количество оборотов и количество циклов подачи фиксируется пультом управления и в результате преобразований на индикацию выводится результат с минимальной погрешностью (менее1%).

Увеличение эргономичности достигается за счет применения принципиально новых элементов: стробоскопа, пульта управления с цифровой индикацией, позволяющий снизить расход электроэнергии и времени, за счет более точных показателей.

Снижение габаритных размеров и массы стенда и соответственно металлоемкости, достигается за счет замены литых конструкций стендов на более легкие, профильные конструкции, не уступающие в надежности.

Расширение функциональных возможностей – добавление определенных функций в базовую комплектацию стенда: термостабилизация топлива, пневмо коррекция и система смазки, беззазорная гибкая приводная муфта, маховик привода, динамический тормоз

Беззазорная гибкая муфта

Беззазорная гибкая муфта своей надежной и прочной конструкцией, обеспечивая безопасность и позволяет тестировать самые современные топливные насосы высокого давления.

Смонтированный непосредственно на приводном валу электродвигателя маховик с инерцией 1,0 кГм2 позволяет добиться плавного вращения привода даже для ТНВД, имеющих кулачковый вал , поглощая ударные нагрузки и позволяя испытывать самые современные ТНВД на низких оборотах.

Система контроля и стабилизации температуры испытательной жидкости

Цифровой термостат, встроенный в основную систему контроля параметров, позволяет устанавливать и поддерживать температуру в диапазоне от 15° до 50° С. Система охлаждения имеет собственный вентилятор, и не требует подключения к источнику охлаждающей воды. Нагреватель, состоящий из двух элементов по 2 кВт мощностью, совместно с системой охлаждения позволяют поддерживать заданную температуру испытательной жидкости с высокой точностью.

Система термостабилизации испытательной жидкости позволяет в стандартном исполнении проводить испытания ТНВД, и легко поддерживать заданную температуру с точностью ±2° С в диапазоне от 15° до 50° С.

Встроенный источник сжатого воздуха

Стенд имеет встроенный воздушный компрессор, позволяющий создавать регулируемое давление воздуха в диапазоне от 0 до 2.5 бар для регулировки пневматических корректоров наддува ТНВД.

Система контроля скорости вращения позволяет осуществлять динамическое торможение привода при уменьшении скорости вращения, компенсируя значительный момент инерции маховика.

2. Анализ существующих конструкций стендов для испытания ТНВД

Исходя из анализа технических характеристик существующих стендов и требований заводов изготовителей топливной аппаратуры и дизельных двигателей было установлено, что проектируемый стенд должен иметь следующие функциональные элементы:

- механизм бесступенчатого регулирования числа оборотов;

- устройство для установки и закрепления насоса высокого давления с регулятором и муфтой;

- топливную систему, обеспечивающею давление в головке ТНВД до 30 кг/см 2 , и состоящею из фильтров тонкой и грубой очистки топлива, топливопроводов низкого давления с внутренним диаметром не менее 8 мм;

- устройство для измерения порций топлива подаваемых каждой секцией ТНВД;

- устройство для измерения угла подачи топлива каждой секцией;

- тахометр для измерения частоты вращения шпинделя;

- манометры и вакуумметры для измерения давления на входе в ТНВД и разрежения на входе в топливоподкачивающий насос;

- комплект трубопроводов высокого давления.

Для обеспечения необходимой точности регулирования ТНВД стенд должен удовлетворять следующим требованиям:

> привод стенда должен обеспечивать стабильную частоту вращения кулачкового валя насоса с отклонением не болеет ±5 об/мин в течении заданного количества циклов;

> счетчик количества ходов плунжера должен отсчитывать с точностью до 1-го хода плунжера;

> тахометр должен обеспечивать замер числа оборотов с точностью +- 2, 5 об/мин;

> результирующая точность замера подачи топлива за цикл должна быть не хуже 1-го класса точности;

> диапазоны измерения давления топлива должны находится в пределах 0-4 кГ/см2 и 0-40 кГ/см2;

> диапазон измерения разряжения в топливной магистрали 0-0,5;

> класс точности измерителей давления и разряжения не хуже 1-го;

> регистрация момента начала подачи топлива с точностью до 0,5 градуса поворота вала; фильтр тонкой очистки топлива должен соответствовать ГОСТ14146-89 и иметь гидравлическое сопротивление не более 0,5 кГ/см2 при расходе топлива 4 л/мин;

> высота расположения топливного бака и состояние топливопроводов и фильтра грубой очистки должны обеспечивать разряжение у входных штуцеров подкачивающих насосов 150-170 мм рт.ст. при расходе топлива 4 л/мин;

> гидравлические элементы стенда должны быть герметичными и обеспечивать снижение давление не более 10% в течение 5 мин при опресовке давлением 1,5кГ/см2.;

> стендовые трубопроводы при испытаниях ТНВД двигателя ЯМЗ-240должны иметь длину 415 +- 3 мм и объем внутренних полостей (1,2-1,4) смЗ.

Показатели уровня совершенства конструкции

В процессе диагностирования можно определить следующие параметры:

· величина и равномерность подачи топлива секциями (производительность насосных секций);

· частота вращения вала ТНВД в момент начала действия регулятора;

· частота вращения вала ТНВД в момент прекращения подачи топлива;

· давление открытия нагнетательных клапанов;

· угол начала нагнетания и конца подачи топлива по повороту вала ТНВД и чередование подачи секциями ТНВД; угол действительного начала и конца впрыскивания топлива (при диагностировании) характеристика автоматической муфты опережения впрыска.

Таблица 2.1 метрологические показатели.

| № | параметр | ед. измерения | диапазон | точность |

| 1 | частота вращения | мин-1 | 0 — 4000 | ±1 |

| 2 | объем измерительных мензурок | см³ | 44/260 | ±1% |

| 3 | давления системы питания бар | 0 — 4 | ±1% | |

| 4 | давление воздуха в пневмосистеме | бар | 0 — 2.5 | ±2.5% |

| 5 | разрежение в пневмосистеме | мм.ртут.ст. | 0 — 760 | ±2.5% |

| 6 | измерение угла начала подачи | град | 0 — 360 | ±1 |

| 7 | давление фазировки | бар | 0 — 60 | ±2 |

Показатели экономичности: за счет внедрения новых технологий можно уменьшить расход электроэнергии и времени, потраченных на проведения диагностических работ, сюда можно отнести такой узел как пульт управления, за счет которого можно добиться таких показателей.

Показатели эффективности конструкции: для удобства проведения работ по диагностике на стол стенда смонтирована поворотная консоль с измерительными колбами, что обеспечивает подход к стенду с разных сторон.

Испытания - неотъемлемый этап создания новых изделий, а также многих технологических процессов. Необходимость испытаний обусловлена требованиями подтверждения безопасности и заявленных функциональных характеристик продукции. В зависимости от вида и сложности изделия, а также его потенциальной опасности, испытаниям подвергаются составные части и/или всё изделие в собранном состоянии.

Поэтому важно! При определении первичных требований к процессу испытаний и необходимому оборудованию, пользоваться правильными, актуальными нормативными документами.

Но, испытания невозможно провести без специального оборудования. Таким оборудованием, являются испытательные стенды. Они могут быть собраны в виде отдельных агрегатов, а могут представлять из себя отдельные модули, предающие данные в систему учёта, сбора и обработки информации о фактических характеристиках изделия.

Назначение испытательных стендов

Схема испытательного стенда зависит от конструкции и назначения. Стенды делятся на три категории:

регистрирующие фактические характеристики изделия в нормальных условиях эксплуатации, регламентированные в руководстве по эксплуатации;

имитирующие критические условия эксплуатации и регистрирующие характеристики изделия;

имитирующие условия эксплуатации и разные виды нагрузок, в случае невозможности получить объективные фактические характеристики изделий, в условиях производства.

В процессе создания, испытаниям подвергаются детали, узлы и собранное изделие. В производственных процессах, чаще всего, испытания подвергаются готовые изделия с целью контроля соответствия критических и опасных характеристик качества. Например, при производстве бытовых холодильников, 100% контролю подвергается электрическая изоляция бытового прибора на пробой – как обязательное условие обеспечения безопасности.

Классификация испытательных стендов

В зависимости от выполняемых задач стенды могут предназначаться для испытания какой-либо одной или комплекса характеристик, от этого зависит применяемая схема испытательного стенда.

Станция зажима для быстрого размещения и зажима арматуры в горизонтальном положении. Система изготовлена для проведения испытаний воздухом (под низким давлением) и испытаний водой (под высоким давлением). Сила зажима регулируется в зависимости от типа арматуры, размера и давления.

Технические характеристики станции зажима для литых фланцевых клиновых задвижек, обратно-поворотных клапанов, шаровых кранов.

один прикреплен к короткой опорной плите

один установлен на гидроцилиндре с длинным ходом для подстройки системы зажима под строительную длину клапана и для достижения необходимой силы зажима

пружинных предохранительных клапанов

предохранительных клапанов с переключающими устройствами

блоков предохранительных клапанов с переключающими устройствами

Система для испытаний газом при низком давлении

Система для испытаний жидкостью при высоком давлении

Панель управления служит для работы с системой зажима и управления стендом испытаний. На панели отображены все рабочие части и устройства испытуемой арматуры.

Рама-основание.

Изготовлена из углеродистой стали, для увеличения жесткости имеет сварную конструкцию.

Быстрое размещение, центрирование и предварительный зажим клапанов до DN500 без повторной регулировки/установки систем зажима;

Автоматический зажим;

Испытания газом под низким давлением и жидкостью под высоким давлением по международным стандартам;

Гибкое задание всех значений и циклов испытаний;

Резервуары из нержавеющей стали и панель управления.

гидравлические испытания запорной арматуры (стенды для испытания клапанов) на прочность и герметичность

опрессовка корпусных элементов теплообменного и емкостного оборудования

испытание трубопроводов на прочность и герметичность

настройки и гидравлические испытания предохранительной арматуры на прочность и герметичность

испытания фонтанной арматуры

Стенды для испытания запорно-регулирующей арматуры с усилием зажима до 100 тонн

Установка для испытания позволяет оператору проводить испытание воздухом и/или водой на одной системе зажима.

литые фланцевые клиновые задвижки

обратно-поворотные клапаны

шаровые краны для установки на поверхности и под землей

пружинные предохранительные клапаны

предохранительные клапаны с переключающими устройствами

блоки предохранительные клапаны с переключающими устройствами

Ду 50, давление 20. 450 бар

Ду 80, давление 20. 440 бар

Ду 100, давление 20. 280 бар

Ду 150, давление 20. 170 бар

Ду 200, давление 20. 110 бар

Стенды для испытаний запорно-регулирующей арматуры с усилием зажима до 300 тонн

литые фланцевые клиновые задвижки

обратно-поворотные клапаны

шаровые краны для установки на поверхности и под землей

пружинные предохранительные клапаны

предохранительные клапаны с переключающими устройствами

блоки предохранительные клапаны с переключающими устройствами

Предохранительные клапаны с переключающими устройствами

DN: от 25 до 300 мм PN16 – 160

Блоки предохранительные клапаны с переключающими устройствами

DN: от 25 до 300 мм PN16 – 160

Стенды для испытаний запорно-регулирующей арматуры с усилием зажима до 450 тонн

Установка для испытания позволяет оператору проводить испытание воздухом и/или водой на одной и той же системе зажима.

литые фланцевые клиновые задвижки

обратно-поворотные клапаны

шаровые краны для установки на поверхности и под землей

пружинные предохранительные клапаны

предохранительные клапаны с переключающими устройствами

блоки предохранительные клапаны с переключающими устройствами

Ду 200, давлением 20. 450 бар

Ду 250, давлением 20. 250 бар

Ду 300, давлением 20. 150 бар

Ду 350, давлением 20. 100 бар

Ду 400, давлением 20. 100 бар

Ду 450, давлением 20……50 бар

Ду 500, давлением 20……50 бар

Ду 600, давлением 20……50 бар

Пример стенда для испытаний, включая автоматическую систему зажима арматуры

Cтенд для определения испытательного давления (корпус и седло) всех линейных запорных клапанов размера DN50…500 мм, согласно международным стандартам испытаний.

Условия окружающей среды:

Место установки стенда – на земле, в цехе

Диапазон температуры – от 0 до 55°C

Диапазон влажности – от 20 до 96%

Источник переменного тока: 380-400В, 3Ф

Сжатый воздух: от 6 до 11бар

Стенд изготовлен и оборудован для испытания следующих клапанов:

Клиновые задвижки, фланцевые, литые

Параметры:

DN: 50 … 500 мм PN16

DN: 50 … 400 мм PN25 и PN40

DN: 50 … 250 мм PN63 и PN160

Обратные клапаны

DN: 50… 200 мм PN40

DN: 50…150 мм PN63 и PN160

Предохранительные клапаны

Параметры:

DN: 50…200 мм, PN16 – 160

Предохранительные клапаны с переключающими устройствами

Параметры:

Читайте также: