Система питания двс реферат

Обновлено: 05.07.2024

Бензиновый и дизельный двигатели — тепловые двигатели. В них часть теплоты,которая выделяется при сгорании топлива, превращается в механическую энергию. Они относятся к разряду двигателей внутреннего сгорания.

1. Бензиновые двигатели: система питания

В состав топливной системы входят: топливный бак, топливный насос и топливные трубопроводы, а также топливный и воздушный фильтры.

Топливный бак имеет объём около 70 л и расположен перед задней подвеской автомобиля.Текущий объём топлива в баке индицируется водителю на приборной доске. Топливный бак имеет систему вентиляции. На бензиновом двигателе пары бензина собираются в адсорбере и подаются в камеры сгорания двигателя.

Трос акселератора отсутствует. Вместо него на педаль установлен датчик её положения.

Существенное влияние на расход топлива оказывает стиль вождения автомобиля.

На старых бензиновых двигателях,не оборудованных системой впрыска, смесеобразование происходит в карбюраторе. Происходит это таким образом: капельки топлива попадают сначала в воздушный поток, проходящий на высокой скорости (от 50 до 150 м/с) через смесительную камеру, затем происходит их измельчение и испарение, в результате получается горючая смесь. Если мотор инжекторный, то образование смеси происходит во впускномколлекторе двигателя. Разница заключается в том, что бензин подается для смешивания с воздухом в уже распыленном виде через форсунки. Форсунка может быть одна (моновпрыск) или несколько (распределенный впрыск). Топливная система современных автомобилей предусматривает отдельные форсунки для всех цилиндров (рис.1).

У дизельного двигателя топливо подается через форсунку непосредственно в камерусгорания, где происходит его смешивание с воздухом. На некоторые бензиновые моторы также устанавливается топливная система с непосредственным впрыском. Их отличие от дизеля заключается лишь в способе поджигания рабочей смеси: бензин поджигается свечой зажигания, дизтопливо – сжатием. Непосредственный впрыск позволяет достичь наиболее высокой топливной экономичности, однако из-за сложности конструкцииширокого применения в бензиновых двигателях не нашел, тогда как для дизеля это единственно возможный вариант.

Топливная система инжекторного мотора.

Устройство топливной системы бензинового впрыскового двигателя представлено следующими основными элементами:

бензобак;

бензонасос;

топливный фильтр;

адсорбер и шланг для отвода бензиновых паров;

подающий и сливной бензопровод;

топливная рампа;

форсунки.Бензобак предназначен для хранения горючего, его объем, как правило, обеспечивает автомобилю около пятисот километров пробега без дозаправок. После включения зажигания при помощи электрического бензонасоса оно через фильтр грубой очистки, представляющий собой капроновую сетку, попадает в подающий топливопровод. После этого бензин проходит через топливный фильтр, где очищается от мелкихмеханических примесей, и попадает в рампу, а затем через форсунки в цилиндры.

Рис. 2.- Топливный насос

Устройство топливной системы на некоторых автомобилях немного усложнено: топливный насос у них начинает работать при открытии водительской двери.

Если давление в топливной системе превышает максимально допустимый порог, то часть топлива сливается через регулятор давления обратно в бак. Вентиляция бензобакапроисходит через адсорбер. Данное устройство улавливает пары горючего из воздуха.

Схема системы питания включает в себя различные датчики, основываясь на показаниях которых электронный блок управления двигателем (ЭБУ) дозирует подачу горючего. К ним относятся датчик детонации, положения дроссельной заслонки и массового расхода воздуха.

Один из основных.

Система питания двигателя служит для приготовления горючей смеси из паров топлива и воздуха в определенных пропорциях, подачи ее в цилиндры двигателя и отвода из них отработавших газов. За подачу топлива в цилиндры в современных автомобилях отвечает система впрыска топлива, основными элементами, которой являются форсунки.

Устройство системы питания

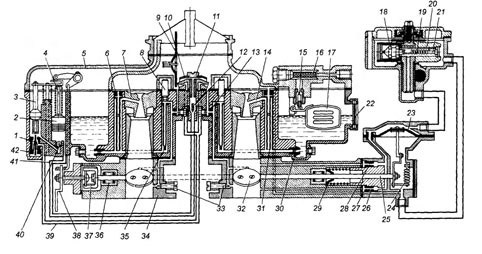

В систему питания карбюраторного двигателя входят: топливный бак, фильтр-отстойник, топливопроводы, топливный насос, фильтр тонкой очистки топлива, карбюратор, воздухоочиститель, впускной трубопровод, выпускной трубопровод, приемные трубы, глушитель, приборы контроля уровня топлива.

Работа система питания

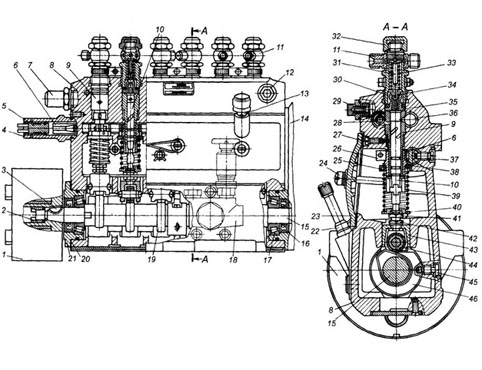

Топливный насос высокого давления

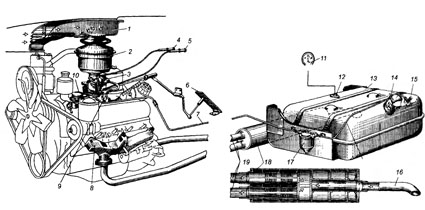

Системы питания и выпуска отработавших газов двигателя автомобиля:

1 — канал подвода воздуха к воздушному фильтру; 2 — воздушный фильтр; 3 — карбюратор; 4 — рукоятка ручного управления воздушной заслонкой; 5 — рукоятка ручного управления дроссельными заслонками; 6 — педаль управления дроссельными заслонками; 7 — топливо проводы; 8 — фильтр-отстойник; 9 — глушитель; 10 — приемные трубы; 11 — выпускной трубопровод; 12 — фильтр тонкой очистки топлива; 13 — топливный насос; 14 — указатель уровня топлива; 15 — датчик указателя уровня топлива; 16 — топливный бак; 17— крышка горловины топливного бака; 18 — кран; 19 - выпускная труба глушителя.

Как выбрать хорошую АЗС?

Как обманывают на АЗС:

основные способы недолива.

Как проверить АЗС на недолив?

Требования, предъявляемые к бензинам:

• быстрое образование топливовоздушной смеси;

• скорость сгорания не более 40 м/с;

• минимальное коррозирующее воздействие на детали двигателя;

• минимальное отложение смолистых веществ в элементах системы питания;

• минимальное вредное воздействие на организм человека и окружающую среду;

Распределение горючей смеси

бывает гомогенным и послойным

Автомобильные бензины в зависимости от количества легко испаряющихся фракций подразделяют на летние и зимние.

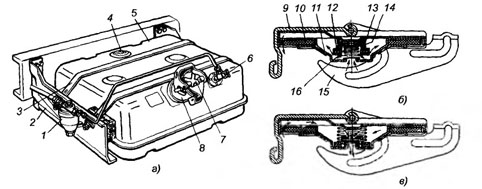

Топливный бак. На автомобиле устанавливают один или несколько топливных баков. Объем топливного бака должен обеспечивать 400—600 км пробега автомобиля без заправки. Топливный бак состоит из двух сварных половинок, выполненных штамповкой из освинцованной стали. Внутри бака имеются перегородки, придающие жесткость конструкции и препятствующие образованию волн в топливе. В верхней части бака приварена наливная горловина, которая закрывается пробкой. Иногда для удобства заправки бака топливом используют выдвижную горловину с сетчатым фильтром. На верхней стенке бака крепится датчик указателя уровня топлива и топливо заборная трубка с сетчатым фильтром. В днище бака имеется резьбовое отверстие для слива отстоя и удаления механических примесей, которое закрыто пробкой. Наливную горловину бака закрывают плотно пробкой, в корпусе которой имеется два клапана — паровой и воздушный. Паровой клапан при повышении давления в баке открывается и выводит пар в окружающую среду. Воздушный клапан открывается, когда идет расход топлива и создается разрежение.

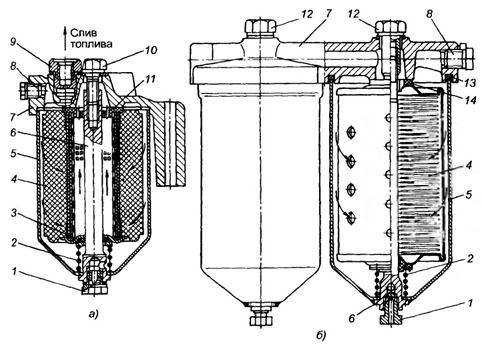

Фильтры тонкой очистки топлива

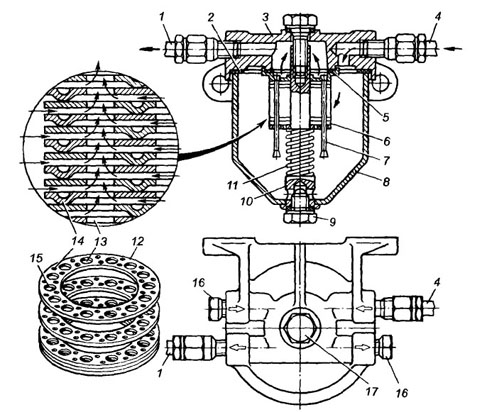

Топливные фильтры. Для очистки топлива от механических примесей применяют фильтры грубой и тонкой очистки. Фильтр-отстойник грубой очистки отделяет топливо от воды и крупных механических примесей. Фильтр-отстойник состоит из корпуса, отстойника и фильтрующего элемента, который собран из пластин толщиной 0,14 мм. На пластинах имеются отверстия и выступы высотой 0,05 мм. Пакет пластин установлен на стержень и пружиной поджимается к корпусу. В собранном состоянии между пластинами имеются щели, через которые проходит топливо. Крупные механические примеси и вода собираются на дне отстойника и через отверстие пробки в днище периодически удаляются.

Ремонт бензобака холодной сваркой

Фильтр-отстойник: 1 — топливо провод к топливному насосу; 2 — прокладка корпуса; 3 — корпус-крышка; 4 — топливо провод от топливного бака; 5 — прокладка фильтрующего элемента; 6 — фильтрующий элемент; 7— стойка; 8 — отстойник; 9— сливная пробка; 10 — стержень фильтрующего элемента; 11 — пружина; 12 — пластина фильтрующего элемента; 13 — отверстие в пластине для прохода очищенного топлива; 14 — выступы на пластине; 15 — отверстие в пластине для стоек; 16 — заглушка; 17 — болт крепления корпуса-крышки.

Инерционно-масляные воздушные

фильтры в автомобиле

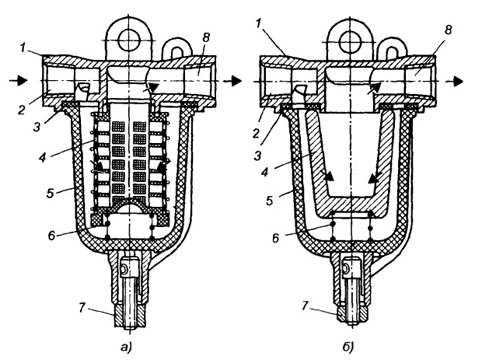

Фильтр тонкой очистки. Для очистки топлива от мелких механических примесей применяют фильтры тонкой очистки , которые состоят из корпуса, стакана-отстойника и фильтрующего сетчатого или керамического элемента. Керамический фильтрующий элемент — пористый материал, обеспечивающий лабиринтное движение топлива. Фильтр удерживается скобой и винтом.

Топливо проводы соединяют приборы топливной системы и изготовляются из медных, латунных и стальных трубок.

Топливный насос системы питания

Топливный насос служит для подачи топлива через фильтры из бака в поплавковую камеру карбюратора. Применяют насосы диафрагменного типа с приводом от эксцентрика распределительного вала. Насос состоит из корпуса, в котором крепится привод — двуплечий рычаг с пружиной, головки, где размещены впускные и нагнетательные клапаны с пружинами, и крышки. Между корпусом и головкой зажаты края диафрагмы. Шток диафрагмы к рычагу привода крепится шарнирно, что позволяет диафрагме работать с переменным ходом.

Когда двуплечий рычаг (коромысло) опускает диафрагму вниз, в полости над диафрагмой создается разрежение, за счет чего открывается впускной клапан и наддиафрагменная полость заполняется топливом. При сбегании рычага (толкателя) с эксцентрика диафрагма поднимается вверх под действием возвратной пружины. Над диафрагмой давление топлива повышается, впускной клапан закрывается, открывается нагнетательный клапан и топливо поступает через фильтр тонкой очистки в поплавковую камеру карбюратора. При смене фильтров поплавковую камеру заполняют топливом с помощью устройства для ручной подкачки. В случае выхода диафрагмы из строя (трещина, прорыв и т. п.) топливо поступает в нижнюю часть корпуса и вытекает через контрольное отверстие.

Требования, предъявляемые к фильтрам:

• эффективность очистки воздуха от пыли;

• малое гидравлическое сопротивление;

• достаточная пылеемкость:

• надежность;

• удобство в обслуживании;

• технологичность конструкции.

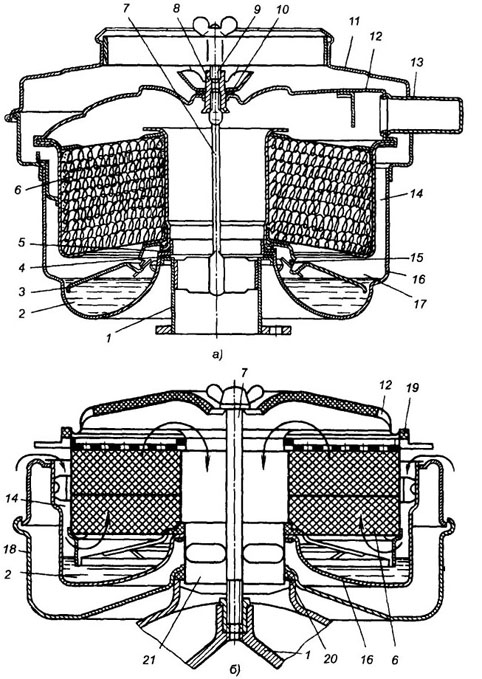

По способу очистки воздуха фильтры делятся на инерционно-масляные и сухие.

Инерционно-масляный фильтр состоит из корпуса с масляной ванной, крышки, воздухозаборника и фильтрующего элемента из синтетического материала.

При работе двигателя воздух, проходя через кольцевую щель внутри корпуса и, соприкасаясь с поверхностью масла, резко изменяет направление движения. Вследствие этого крупные частицы пыли, находящиеся в воздухе, прилипают к поверхности масла. Далее воздух проходит через фильтрующий элемент, очищается от мелких частиц пыли и поступает в карбюратор. Таким образом, воздух проходит двухступенчатую очистку. При засорении фильтр промывают.

Воздушный фильтр сухого типа состоит из корпуса, крышки, воздухозаборника и фильтрующего элемента из пористого картона. При необходимости фильтрующий элемент меняют.

От работы системы питания двигателя существенно зависят мощность, экономичность, надежность, безотказность и долговечность работы двигателя в различных условиях эксплуатации, токсичность отработавших газов.

Рисунок. Схемы систем питания:

а — карбюраторного двигателя: 1 — указатель уровня топлива; 2 — топливный бак; 3 — фильтр-отстойник; 4 — диафрагменный насос; 5 — фильтр тонкой очистки топлива; 6 — жиклер перепуска топлива; 7 — воздухоочиститель; 8 — карбюратор; 9 — впускной трубопровод; 10 — двигатель; 11 — выпускной трубопровод; 12 — глушитель;

б — дизеля: 1 — топливный бак; 2 — фильтр грубой очистки топлива; 3 — топливо подкачивающий насос; 4 — фильтр тонкой очистки топлива; 5 — топливный насос высокого давления; 5 — топливопровод отвода избыточного топлива; 7 — форсунка; 8 — воздухоочиститель; 9 — трубка для отвода просочившегося топлива; 10 — указатель уровня топлива.

Системы питания карбюраторных двигателей и дизелей существенно различаются способами смесеобразования, воспламенения и сгорания. Так, в карбюраторном двигателе топливо из бака 2 засасывается диафрагменным насосом 4, проходит фильтр грубой очистки 3 и подается насосом в фильтр тонкой очистки и далее в поплавковую камеру карбюратора 8. При вращении коленчатого вала и перемещении поршней в цилиндрах двигателя в карбюраторе создается разрежение. Вследствие этого в карбюратор засасываются топливо и воздух. Топливо распыливается в потоке воздуха и испаряется, образуя горючую смесь. Далее горючая смесь по впускному трубопроводу 9 поступает в цилиндры и там сгорает. Отработавшие газы отводятся в выпускной трубопровод 11, проходят глушитель 12 и выбрасываются в окружающую среду.

В системах питания карбюраторных двигателей топливный насос подает в 1,5…2 раза больше топлива, чем необходимо для работы двигателя при полной нагрузке. Избыточное топливо возвращается через жиклер 6 и отводящий топливопровод в бак, обеспечивая хороший отвод пузырьков пара и воздуха.

В системе питания дизеля подача и очистка воздуха и удаление отработавших газов, по существу, не отличаются от аналогичных процессов в системе питания карбюраторного двигателя. Принципиально система отличается приборами топливоподачи и смесеобразования, основными из которых являются топливный насос высокого давления 5 и форсунка 7.

Из топливного бака 1 по топливопроводу через фильтр грубой очистки 2 топливо засасывается подкачивающим насосом 3 и подается через фильтр тонкой очистки в полость насоса высокого давления 5, с помощью которого топливо дозируется, подается по топливопроводу высокого давления и через форсунку 7 впрыскивается в цилиндр. Излишки подаваемого топлива из полости насоса высокого давления по трубопроводу 6 возвращаются в бак.

Простейший карбюратор состоит из поплавковой камеры 2 с поплавком 1, запорной иглы 4, жиклера 12 с распылителем 9, диффузора 8, дроссельной 10 и воздушной 7 заслонок и смесительной камеры 11.

Рисунок. Схема работы простейшего карбюратора: 1 — поплавок; 2 — поплавковая камера; 3 — топливопровод; 4 — запорная игла; .5 — отверстие в поплавковой камер; б — воздухоочиститель; 7 — воздушная заслонка; 8 — диффузор; 9 — распылитель; 10 — дроссельная заслонка; 11 — смесительная камера; 12 — жиклер.

Топливо из бака по топливопроводу 3 поступает в поплавковую камеру 2 и заполняет ее. Когда уровень топлива в поплавковой камере достигнет верхнего предела, поплавок 1 прижмет запорную иглу 4 к ее седлу и поступление топлива прекратится. При понижении уровня поплавок опустится и игла откроет доступ топливу в поплавковую камеру.

Из поплавковой камеры топливо через жиклер 12 поступает в распылитель 9, выходное отверстие которого находится в горловине диффузора 8. Чтобы топливо не вытекало из распылителя при неработающем двигателе, выходное отверстие распылителя расположено на 1…2 мм выше уровня топлива в поплавковой камере.

Во время такта впуска при открытых воздушной 7 и дроссельной 10 заслонках разрежение из цилиндра передается в смесительную камеру 11 и вызывает в ней движение воздуха в направлении, указанном стрелками. Разрежение в смесительной камере можно регулировать дроссельной 10 и воздушной 7 заслонками.

Воздух, всасываемый в цилиндр двигателя, последовательно проходит через воздухоочиститель 6, патрубок и диффузор 8. Так как проходное сечение в горловине диффузора уменьшается, скорость воздуха в ней возрастает и разрежение увеличивается. Вследствие разницы между атмосферным давлением в поплавковой камере и разрежением в диффузоре топливо фонтанирует из распылителя. Струи воздуха движутся через диффузор со скоростью, примерно в 25 раз большей скорости капель топлива, поступающих из распылителя. Поэтому топливо распыливается на более мелкие капли и, смешиваясь с воздухом, образует горючую смесь, которая поступает в цилиндр двигателя. В результате распыливания поверхность соприкосновения частиц топлива с воздухом увеличивается, топливо интенсивно испаряется.

Простейший карбюратор не может изменять состав горючей смеси в зависимости от различных режимов работы двигателя. Поэтому в конструкцию современного карбюратора включены следующие дополнительные устройства:

- пусковое

- холостого хода (для работы двигателя на холостом ходу и малых нагрузках)

- главное дозирующее (обеспечивает постоянство обедненного, т. е. экономичного, состава смеси в широком диапазоне средних нагрузок)

- экономайзер (обогащает смесь в режиме больших нагрузок за счет подачи дополнительного количества топлива в смесительную камеру)

- ускорительный насос (обогащает смесь при резком открытии дроссельной заслонки)

В системе питания двигателей, работающих на сжатом и сжиженном газах, как и в карбюраторном двигателе, смесь такого газа с воздухом приготавливается в карбюраторе-смесителе. У таких двигателей предусмотрена кратковременная работа и на бензине. Горючая смесь в дизелях образуется внутри рабочих цилиндров. В конце такта сжатия в цилиндры дизеля под высоким давлением через форсунку впрыскивается топливо, которое распыливается и самовоспламеняется вследствие высокой температуры сжатого воздуха.

Основной агрегат системы питания дизелей — топливный насос 5. Он служит для подачи топлива под давлением к форсункам (в определенный момент) и дозирования топлива в соответствии с режимом работы двигателя. Большинство автотракторных двигателей имеет секционные (рядные или V-образные) топливные насосы. Каждая насосная секция работает следующим образом.

При движении вниз плунжера 10 топливо с момента открытия отверстия 6 в гильзе 4 поступает в надплунжерное пространство. При движении плунжера вверх в начальный период топливо вытесняется из гильзы через отверстие 6. Когда верхняя кромка плунжера 10 перекроет это окно, в надплунжерном пространстве гильзы начинает повышаться давление. Под действием повышенного давления открывается нагнетательный клапан 1 и топливо по топливопроводу подается в форсунку.

При дальнейшем движении плунжера отсечная кромка 7 открывает отверстие 6 и топливо вытекает из надплунжерного пространства (это пространство высокого давления) через продольный паз 9, кольцевую выточку 8 и боковое отверстие 6. Давление в надплунжерном пространстве резко падает, и под действием избыточного давления в топливопроводе нагнетательный клапан 1 прижимается к седлу 2. В результате этого разъединяются плунжерное пространство и топливопровод.

Цилиндрический поясок нагнетательного клапана 1 называют разгрузочным. При движении плунжера этот поясок действует как поршень, освобождая часть объема топливопровода высокого давления, что приводит к резкому снижению давления в топливопроводе и быстрой посадке иглы распылителя форсунки, а следовательно, к резкой отсечке впрыска топлива.

Количество подаваемого топлива зависит от активного (рабочего) хода плунжера. На рисунке показана максимальная подача топлива. При повороте плунжера по ходу часовой стрелки (если смотреть сверху) подача уменьшается, а против хода часовой стрелки — увеличивается. Если плунжер повернуть так, что продольный паз 9 плунжера будет находиться против отверстия 6, то подачи топлива не будет.

Рисунок. Схема работы секции топливного насоса дизеля: а — заполнение топливом надплунжерного пространства; б — нагнетательный ход плунжера; в — прекращение подачи топлива (отсечка); г — крайние положения плунжера; I — максимальная подача топлива; II — подача топлива отключена; 1 — нагнетательный (обратный) клапан; 2 — седло клапана; 3 — медное уплотнительное кольцо; 4 — гильза плунжера; 5 — корпус насосной (топливной) секции; 6 — боковое отверстие в гильзе; 7 — отсечная кромка плунжера; 8 — кольцевая выточка; 9 — продольный паз; 10 — плунжер; 11 — разгрузочный поясок.

Система питания предназначена для хранения топлива, подачи в цилиндры топлива и воздуха раздельно, либо приготовления топливно-воздушной (горючей) смеси с последующей подачей ее в цилиндры двигателя, отвода из цилиндров продуктов сгорания, а также для снижения уровня шума из-за выхлопа отработавших газов при работе двигателя.

Важной функцией современных систем питания является снижение токсичности выхлопных газов, содержащих вредные для живой природы вещества. Соблюдение этой функции требует ощутимых затрат мощности двигателя и приводит к удорожанию автомобилей, однако, требования к экологичности автотранспорта с каждым годом возрастают, и конструкторам автомобилей приходится учитывать эти требования при проектировании систем питания.

В зависимости от выполняемых функций элементы системы питания делятся на три составные группы:

- приборы, обеспечивающие подготовку и подачу воздуха (воздушная группа);

- приборы, обеспечивающие подготовку и подачу топлива (топливная группа);

- приборы, обеспечивающие отвод отработавших газов в окружающую среду (группа отвода и глушения отработавших газов).

Исходя из назначения, система питания должна обеспечить:

- точное дозирование топлива (подачу необходимого количества);

- подачу в цилиндры чистого воздуха в необходимом количестве;

- качественное приготовление горючей смеси;

- своевременную подачу топлива или горючей смеси в цилиндры двигателя;

- удаление продуктов сгорания и их глушение при выхлопе в окружающую среду;

- нейтрализацию вредных веществ, содержащихся в отработавших газах.

Мощность, экономичность двигателя и токсичность отработавших газов зависят от полного и быстрого сгорания топлива. Во многом это определяется работой системы питания.

Классификация систем питания

В дизельных двигателях системы питания подразделяют по следующим признакам:

- по способу движения топлива - тупиковые и с циркуляцией;

- по типу механизма подачи – с объединенным насосом и форсункой (этот механизм называют насос-форсунка, см. рис. 1) и с разделенными насосом и форсунками;

- аккумуляторные (типа Common Rail).

В двигателях с искровым (принудительным) зажиганием применяют системы питания карбюраторные и с впрыскиванием бензина, а также газовые системы питания.

Состав смеси

Для полного сгорания 1 кг топлива необходимо примерно 15 кг воздуха (точнее, для бензина – 14,8 кг, для дизельного топлива – 14,4 кг), или для 1 грамма топлива примерно 15 грамм воздуха.

В цилиндр двигателя за один цикл при полной нагрузке (в зависимости от объема цилиндра и режима работы) подается 40…80 мг топлива. Это количество называют цикловой подачей топлива .

Следовательно, для сгорания цикловой подачи требуется точное количество воздуха, примерно равное 600…1200 мг. Это количество называют цикловой подачей воздуха .

Состав смеси оценивают по коэффициенту избытка воздуха α , определяемому, как отношение количества воздуха Gдв , действительно поступившего в цилиндр, к теоретически необходимому количеству воздуха Gвт :

По составу различают смесь нормальную (α = 1), бедную (α > 1) и богатую (α 1,6 смесь не воспламеняется. Дизели работают на бедных смесях α = 1,4…2,0.

Различают пять режимов работы двигателя: основной, перегрузки, холостого хода, пуска и ускорения (например, при трогании с места, обгоне и разгоне). Для работы на каждом из этих режимов двигателю требуется различная мощность и, соответственно, горючая смесь разного состава.

Наиболее экономичная работа двигателя достигается на обедненной смеси (1,05 ≤ α ≤ 1,15), а наибольшую мощность он развивает на обогащенных составах (0,8 ≤ α ≤ 0,95). Чем беднее состав горючей смеси, тем вероятность полного сгорания топлива больше, и наоборот. Поэтому режимы работы двигателя, требующие обогащенной горючей смеси, а тем более богатой, являются неэкономичными. Они же становятся причиной наибольшего загрязнения окружающей среды продуктами неполного сгорания топлива, среди которых есть отравляющие и канцерогенные вещества.

Любой из составов горючей смеси должен отвечать требованиям, обеспечивающим качество смеси:

- мелкое распыление топлива в слоях воздуха;

- тщательное перемешивание частиц топлива с воздухом (качественное смесеобразование);

- однородность, т. е. равномерное распределение топлива в воздухе по всему объему смеси.

Изменяя количество топлива при неизменной подаче воздуха (в дизелях) или и количество воздуха, и количество топлива (в бензиновых и газовых двигателях), можно получить смесь разного состава – это качественное регулирование горючей смеси .

Изменение количества смеси одного состава (в бензиновых и газовых двигателях) называют количественным регулированием горючей смеси .

Дозирование топлива

Мощность двигателя зависит от количества топлива (цикловой подачи), сгорающего в цилиндрах в рабочем цикле, и частоты вращения коленчатого вала. Так как для выполнения конкретной работы двигателю автомобиля требуется различная мощность, то возникает необходимость изменения цикловой подачи во времени. Каждому режиму нагрузки должна соответствовать точная цикловая подача топлива.

Это означает, что система питания должна обеспечить ее регулирование в процессе работы машины, а также равномерность подачи топлива по цилиндрам.

Огромное значение для повышения динамических характеристик двигателя имеет наполняемость цилиндров воздухом. Чем больше воздуха в процессе впуска успеет зайти в цилиндры, тем большую порцию топлива можно впрыснуть при прочих равных условиях. Наполняемость напрямую зависит от аэродинамического сопротивления впускного и выпускного трактов системы питания.

В качестве примера: значительная часть потенциала мощности теряется в диффузорах карбюратора и в глушителе, поскольку эти элементы системы питания оказывают существенное сопротивление воздушным и газовым потокам. В двигателях, оборудованных системами питания с впрыском топлива аэродинамическое сопротивление впускного тракта меньше, чем в карбюраторных двигателях. Для улучшения наполняемости цилиндров воздухом на многих мощных двигателях устанавливают специальные компрессоры.

Момент зажигания (впрыскивания) топлива

В карбюраторных (бензиновых) двигателях топливо подается в цилиндр в процессе впуска, в дизелях оно впрыскивается через форсунку в самом конце процесса сжатия. От момента начала впрыскивания топлива зависят динамические и экономические показатели работы дизеля, также как и от момента зажигания смеси – показатели работы бензинового двигателя.

Угол поворота коленчатого вала до ВМТ, при котором подается искра (или начинается впрыск топлива – у дизеля), называют углом опережения зажигания – УОЗ (углом опережения впрыскивания – УОВ) и обозначают буквой θ .

Испытания двигателей показывают, что каждый двигатель на конкретном режиме работы имеет оптимальный угол опережения зажигания (впрыскивания) θопт , при котором мощность максимальная, а удельный расход топлива минимальный. Поэтому в системе питания должны быть предусмотрены специальные устройства для регулировки угла опережения зажигания (впрыскивания).

Читайте также: