Силовое оборудование строительных машин реферат

Обновлено: 02.07.2024

Понятие о механизации строительства. Средства механизации. Требования к строительным машинам.

Механизмами называют систему тел, предназначенную для преобразования движения одного или нескольких твердых тел в требуемые движения других тел.

Понятие о строительной машине. Состав строительной машины. Назначение и основные конструктивные особенности составляющих строительной машины.

силовое оборудование для получения механической энергии;

рабочее оборудование для непосредственного воздействия на перерабатываемый материал и выполнения заданного технологического процесса;

ходовое оборудование (у переносных и стационарных машин отсутствует) для передвижения машины и передачи её веса и рабочих нагрузок на опорную поверхность;

передаточные механизмы (трансмиссии), связывающие рабочее и ходовое (у самоходных машин) оборудование и силовым;

системы управления для запуска, останова и изменения режимов работы силового оборудования, включения, выключения, реверсирования, регулирования скоростей и торможения механизмов и рабочего органа машины;

несущую раму для размещения и закрепления на ней всех узлов и механизмов машины.

Виды двигателей, использующихся в строительных машинах, их отличительные особенности, достоинства и недостатки, области применения.

Виды трансмиссий строительных машин, их основные конструктивные особенности и назначения.

Виды и способы перемещения грузов. Виды и конструкции основных видов машин для перемещения грузов.

Способы захвата и погрузки (разгрузки) грузов. Основные виды, конструкции и рабочий процесс погрузочных машин.

Машины для производства подготовительных работ, их конструкции и составы рабочих процессов в зависимости от видов работ.

Виды земляных работ и виды рабочих воздействий на грунт. Виды машин.

а) по назначению (технологич.признаку);

б) по режиму работы;

в) по виду силового оборудования;

г) по степени подвижности;

д) по степени универсальности.

В строительстве эксплуатируется более тысячи видов строительных машин, различных по назначению, конструкции, принципу действия, размерам, мощности, производительности и т.д.

Механические трансмиссии включают в себя механические передачи, муфты, тормоза и другие элементы, обеспечивающие передачу движения. Механические передачи по принципу работы делят на: передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные); передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

К гидравлическим относят гидродинамические и гидрообъемные трансмиссии. Гидродинамические трансмиссии включают в себя гидромуфты или гидротрансформаторы. Характерной особенностью этих передач являются отсутствие жесткой связи между ведущими и ведомыми частями передач.

5. Виды ходового оборудования, их достоинства и недостатки в зависимости от условий работы. Состав базовых шасси.

Ходовое оборудование строительных машин состоит из ходового

устройства – движителей, механизма передвижения и опорных рам или осей. По типу применяемых движителей ходовое оборудование делят на гусеничное, шинноколесное, рельсоколесное и шагающее.

Гусеничное ходовое оборудование. Его хорошо применяют как для строительных машин малой мощности массой 1…2т, так и для машин самой большой мощности с массой в сотни и тысячи тонн. Оно обеспечивает возможность воспринимать значительные нагрузки при сравнительно низком давлении на грунт, большие тяговые усилия и хорошую маневренность. Недостатками гусеничного хода являются значительная масса (до 35% от всей массы машины), большая материалоемкость, недолговечность и высокая стоимость ремонтов, низкие КПД и скорости движения.

Шинноколесное (пневмоколесное) ходовое оборудование. Оно выполняется обычно двухосным с одной 5 или двумя 6 ведущими осями. Основные достоинства пневмоколесного ходового оборудования определяются возможностью развивать высокие транспортные скорости, приближающихся к скоростям грузовых автомобилей, что придает им большую мобильность, а также большей долговечностью и ремонтопригодностью по сравнению с гусеничным. Важной характеристикой колесных машин является колесная формула, состоящая из двух цифр; первая обозначает число всех колос, вторая – число приводных. При работе арочных шин на твердых грунтах и дорогах и твердым покрытием сопротивление перемещению машины увеличивается, а срок службы шин резко уменьшается.

Рельсоколесное ходовое оборудование. Оно обеспечивает низкое сопротивление передвижению, восприятие больших нагрузок, простоту конструкции и невысокую стоимость, достаточную долговечность и надежность. Главным недостатком этого хода являются: малая маневренность, сложность перебазировки на новые участки работ, дополнительные затраты на устройство и эксплуатацию рельсовых путей.

Автомобильный транспорт: это наиболее мобильный и массовый вид транспорта. С его помощью строительные грузы доставляются без перегрузок непосредственно на строительные объекты. Различают автомобильный транспорт общего назначения и специализированный. К общему назначению относятся грузовые автомобили, прицепы и полуприцепы с бортовыми не опрокидывающими открытыми платформами, а также идеальные тягачи, используемые для перевозки всех видов грузов, кроме жидких, без тары. Специализированными транспортными средствами являются грузовые автомобили, прицепы и полуприцепы.

Железнодорожный транспорт: железнодорожным транспортом осуществляют массовые перевозки строительных грузов и оборудования.

Водный транспорт или строительные перемещаются на речных и морских судах. Грузовые речные суда в зависимости от наличия силовой установки бывают самоходные и несамоходные. Самоходные суда разделяют на сухогрузные и нефтеналивные (танкеры).

Воздушный транспорт (грузовые самолеты, вертолеты и дирижабли). Его применяют при строительстве в труднодоступных районах страны при отсутствии наземных и водных путей или при невозможности их использования по климатическим условиям. Наибольшее применение получили вертолеты. Грузы располагают внутри фюзеляжа, а негабаритные грузы или в случае отсутствия посадочной площадки – на внешние подвески. Конвейеры и пневмотранспортные установки также относятся к основным видам транспортирующих машин, применяемых в строительстве.

Грузовые автомобили по грузоподъемности разделяются на автомобили малой, средней, большой и особо большой грузоподъемности.

Тракторы гусеничные и коленные. Их используют для перемещения тяжелых грузов по грунтовым и временным дорогам.

Пневмоколесные тягачи. Такие одно – и двухосные предназначены, как базовые машины для работы с различным родом прицепным (одноосные) и навесным прицепным (двухосные) рабочим оборудованием строительных машин.

Автомобили самосвалы и автопоезда. Различают общего назначения и специальные карьерный самосвалы. Их используют для перевозки грунта из котлованов, нерудных строительных материалов от карьеров, причалов и железнодорожных станций на предприятия строительной индустрии и на сооружаемые дороги. Также для перевозки асфальтовой массы, строительного мусора и других навалочных грузов.

Тяжеловозы: Универсальные – для перевозки строительных машин; специализированные – для перевозки специального технологического оборудования и большегрузных контейнеров; узкоспец-е – для особо большой массы.

Автопогрузчики. Основным видом рабочего оборудования автопогрузчиков является вилочный захват, который подводят под груз или штабель из отдельных мелких грузов, установленный на подставках. С помощью вилочных погрузчиков перегружают и транспортируют штучные химзобетонные изделия, поддоны с кирпичом, оборудование, длинномерные пиломатериалы, профильный металл.

Одноковшовые погрузчики. Ковш – используется для разработки, погрузки и перемещения сыпучих мелкокусковых материалов и грунтов 1 и 2 категории. Главным параметром одноковшовых погрузчиков является грузоподъемность. По грузоподъемности однокошковые погрузчики различают на малогабаритные (до 0,5 т), легкие (0,6…2,0 т), средние (2,0…..4,0 т.), тяжелые (4,0….10 т.) и большегрузные (более 10 тонн).

Фронтальные погрузчики. Обеспечивают разгрузку ковша со стороны разработки материала. Рабочий процесс фронтального погрузчика, оборудованного ковшом, состоит из следующих операций: перемещение погрузчика к месту набора материала с одновременным опусканием ковша, внедрение ковша в материал напорным усилием машины, подъем ковша со стрелой, транспортировка материала к месту разгрузки ковша опрокидыванием.

Полуповоротные погрузчики. Обеспечивают разгрузку ковша и сменных рабочих органов впереди и на обе стороны на угол до 90 0 от продольной оси.

Рыхлители. Их применяют для послойной разработки прочных грунтов, включая мерзлые, многолетнемерзлые и скальные, с последующей их уборкой землеройными, землеройно-транспортными или погрузочными машинами. Применяют при отрывке котлованов и широких траншей, устройстве выемок в гидротехническом строительстве, корыт под дорожное полотно, разработке мерзлых россыпей полезных ископаемых, проведении вскрышных работ.

Вилы машин. Экскаваторы (одноковшовый, многоковшовый, планировщик, траншейные, скребковый, шнекороторный, дреноукладчик, карьерные, роторно-стреловые, гидравлический одноковшовый, неполноповоротные, погрузчики, грейфер, драглайн, канатный одноковшовый, с обратной лопатой и прямой лопатой.)

В качестве основного силового оборудования строительных машин применяют электродвигатели переменного и постоянного тока с питанием от внешней силовой сети и двигатели внутреннего сгорания, не зависящие от внешних источников энергии. Электродвигатели приводят в действие переносные (ручные) передвижные и стационарные машины, длительное время работающие на одном месте (башенные, козловые и мостовые краны, смесительные установки, конвейеры, насосные установки, и т. п.). Электродвигатели преобразуют электрическую энергию в механическую. Они характеризуются постоянной готовностью к работе, простотой пуска, управления и реверсирования, сравнительно небольшими габаритами и массой, экономичностью, простотой эксплуатации и надежностью в работе, способностью выдерживать кратковременные перегрузки, пригодностью для индивидуального привода механизмов машин. Основной их недостаток — зависимость от внешнего источника энергии.

Двигатели внутреннего сгорания применяют в основном в самоходных строительных машинах. Их достоинствами являются автономность от внешних источников энергии, высокая экономичность, небольшой вес, приходящийся на единицу мощности, постоянная готовность к работе. В двигателях внутреннего сгорания тепловая энергия сжигаемого в смеси с воздухом топлива преобразуется в механическую энергию вращающегося коленчатого вала. При сгорании сжатой движущимся поршнем топливовоздушной смеси в цилиндре двигателя продукты сгорания (газы) расширяются, давят на поршень, который через шатун передает усилие на коленчатый вал, заставляя его вращаться. Вал двигателя соединяется с трансмиссией машины гидравлической или фрикционной муфтой.

По виду потребляемого топлива и способу его воспламенения различают карбюраторные двигатели, работающие на бензине или газе с воспламенением топливовоздушной смеси, приготовленной в карбюраторе, электрической искрой, и дизели, работающие на дизельном топливе с воспламенением топливовоздушной смеси в результате ее нагрева при сжатии в цилиндрах. Дизели получили преимущественное распространение благодаря большей (в 1,3. 1,5 раза) экономичности, более высокому (на 30. 40%) КПД и способности работать на более дешевом топливе.

К недостаткам двигателей внутреннего сгорания относятся: невозможность реверсирования (изменения направления вращения вала) и пуска под нагрузкой, сравнительно небольшой диапазон непосредственного регулирования скорости и крутящего момента, большая чувствительность к перегрузкам, сложность пуска при низких температурах, сравнительно малый срок службы (3000. 4000 ч), высокая стоимость эксплуатации.

Различают одно - и многомоторные приводы. При одномоторном приводе движение механизмам и рабочему органу машины передается от основного двигателя (дизеля) через механическую трансмиссию. При многомоторном приводе каждый механизм и рабочий орган машины приводится в действие индивидуальным двигателем. Многомоторный привод применяется в машинах с большим количеством механизмов и может быть электрическим при питании индивидуальных электродвигателей от внешней сети и комбинированным автономным, при котором основной двигатель (дизель) приводит в действие генератор, питающий током индивидуальные электродвигатели (дизель-электрический привод), гидравлические насосы, нагнетающие рабочую жидкость в гидравлические двигатели (дизель-гидравлический привод), компрессор, питающий сжатым воздухом пневматические двигатели (дизель-пневматиче - ский привод) и т. п. Многомоторный привод упрощает кинематику машин (отсутствуют сложные и громоздкие механические трансмиссии), обеспечивает в широком диапазоне плавное бесступенчатое регулирование скоростей механизмов и рабочего органа, позволяет автоматизировать управление машинами.

Гидравлический привод применяется в большинстве современных строительных машин (экскаваторов, кранов, подъемников, погрузчиков, бульдозеров, скреперов и др.) для передачи мощности от основного двигателя к рабочему органу и исполнительным механизмам, а также в системах управления машин. В гидроприводе, называемом объемным или статическим, используется энергия практически несжимаемой рабочей жидкости (минеральное масло), нагнетаемой гидравлическими насосами. Основными достоинствами гидравлического привода являются: высокий КПД, экономичность, удобство управления и реверсирования, способность обеспечивать большие передаточные числа, бесступенчатое независимое регулирование в широком диапазоне скоростей исполнительных ме-

ханизмов, простота преобразования вращательного движения в поступательное, предохранение двигателя и механизмов от перегрузок, компактность конструкции и надежность в работе. Гидропривод включает следующие основные элементы: насосы, баки с рабочей жидкостью, гидравлические двигатели поступательного (гидравлические цилиндры) и вращательного (гидромоторы) действия, гидравлические распределители, распределяющие потоки рабочей жидкости от насосов к гидроцилиндрам или гидромоторам, фильтры и соединительные трубопроводы и регулирующие устройства. В гидродвигателях давление рабочей жидкости, создаваемое гидронасосом, преобразуется в поступательное движение поршня со штоком или во вращательное движение ротора, связанных с рабочим органом.

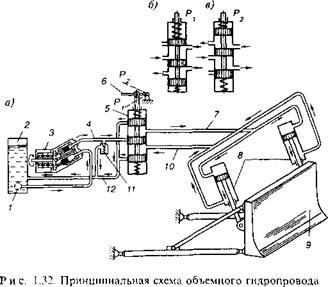

На рис. 1.32 показана принципиальная схема объемного гидропривода отвала бульдозера. Рабочая жидкость всасывается из бака 2 через фильтр I гидронасосом 3, которым нагнетается через распределительное устройство 5 в одну из полостей гидравлических двигателей — гидроцилиндров 8. Под давлением жидкости начинают перемещаться поршни гидроцилиндров со штоками и шарнирно связанный с ними бульдозерный отвал 9. При этом рабочая жидкость из противоположных полостей гидроцилиндров вытесняется поршнями в сливную магистраль 12, соединенную через распределитель с баком. На напорной магистрали 4 установлен предохранительный клапан И, отрегулированный на определенное давление и

сбрасывающий избыток жидкости в сливную магистраль при давлении превышающем установленное. Привод насоса осуществляется от основного двигателя машины.

В гидроприводах строительных машин широко применяют шестеренные и роторно-поршневые насосы и гидромоторы. Насосы преобразуют механическую энергию привода в энергию потока рабочей жидкости и характеризуются развиваемым давлением и подачей (производительностью). Гидромоторы преобразуют энергию потока рабочей жидкости в механическую, вращая приводные валы механизмов, и характеризуются развиваемым крутящим моментом и частотой вращения вала.

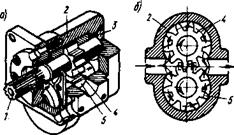

.33. Шестеренный односекционный насос

Шестеренные насосы выполняют с внешним и внутренним зацеплением пар шестерен, составляющих одну, две или три секции насоса. Наиболее распространены односекционные насосы типа НШ (рис. 1.33) с внешним зацеплением шестерен, имеющих от 6 до 12 зубьев. Ведущая 4 и ведомая 5 шестерни выполняются заодно с валами 1, установленными на

подшипниках скольжения 3 в корпусе 2 со всасывающей и нагнетательной полостями. При вращении шестерен рабочая жидкость из бака засасывается во всасывающую полость, заполняет пространство между зубьями и переносится в нагнетательную полость, откуда выдавливается в напорную магистраль зубьями шестерен, вступающими в зацепление. Насосы типа НШ развивают давление до 15 МПа. Они просты по конструкции, малогабаритны и имеют невысокую стоимость. Основные недостатки — сравнительно малый КПД (0,6. 0,75) и небольшой срок службы при работе с высоким давлением. Эти насосы развивают подачу порядка 400. 500 л/мин при частоте вращения вала 2000 мин-'.

В шестеренных гидромоторах энергия рабочей жидкости, подводимой к шестерням от насоса, преобразуется в крутящий момент выходного вала.

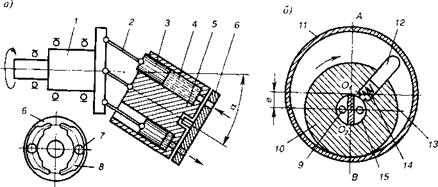

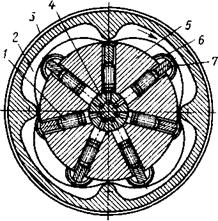

Роторно-поршневые насосы и гидромоторы разделяют на аксиально-поршневые и радиально-поршневые. Аксиально-поршневые насосы (рис. 1.34, а) и гидромоторы имеют одинаковую конструкцию и состоят из вращающегося цилиндрового блока 5, поршней 3 со штоками 2, приводного вала 1 и неподвижного распределительного диска 6. По окружности блока расположены восемь ци

линдров 4. При вращении блока, наклоненного к оси приводного вала под у^лом а = 15+30°, поршни вращаются вместе с блоком и одновременно движутся возвратно-поступательно в его цилиндрах, попеременно засасывая рабочую жидкость из гидробака и' выталкивая ее в напорную магистраль. Жидкость засасывается и нагнетается поршнями через дуговые окна 8 в распределительном диске 6. Перемычки между окнами отделяют полость всасывания от полости нагнетания. При вращении блока отверстия 7 цилиндров соединяются либо со всасывающей, либо с напорной магистралями. Угол наклона а качающего блока определяет ход поршней и подачу насоса.

Различают нерегулируемые (постоянной подачи) насосы, у которых угол а постоянный, и регулируемые (переменной подачи) насосы. у которых угол а можно плавно изменять в процессе работы. При изменении угла а будут обратно пропорционально изменяться подача Q (или производительность насоса) и давление р, развиваемое насосом, при неизменной мощности насоса Р, так как Р = pQ. Причем, если этот угол изменить на противоположный, то насос изменит направление подачи жидкости также на противоположное. Регулируемые аксиально-поршневые насосы, снабженные устройствами для поворота оси блока в зависимости от давления в системе, используют для автоматического регулирования усилия и скорости рабочего органа или исполнительного механизма машины при колебаниях внешней нагрузки. В гидроприводах одноковшовых экскаваторов и стреловых самоходных кранов применяют сдвоенные аксиально-поршневые насосы, установленные в одном корпусе. Такие насосы нагнетают рабочую жидкость обычно в две напорные магистрали. Современные аксиально-поршневые насосы унифицирова-

ны, имеют высокий КПД (0,96. 0,98) и развивают рабочее давление до 35 Мпа; производительность их достигает 1000 л/мин, а частота вращения — до 3000 мин-1.

При использовании аксиально-поршневого насоса в качестве гидромотора по его напорной магистрали от насоса нагнетается рабочая жидкость, и ее давление на поршни преобразуется во вращение приводного вала. Отработанная жидкость отводится от гидромотора по сливному трубопроводу. Для реверсирования гидромотора меняют местами нагнетательный и сливной трубопроводы или изменяют направление потоков жидкости в них на противоположное.

Основными элементами радиально-поршневых насосов и гидромоторов являются неподвижный статор и несоосный с ним вращающийся ротор с цилиндрами, в которых движутся поршни. На принципиальной схеме радиально-поршневого насоса (рис. 1.34, б) условно показаны один цилиндр и поршень. Ось Ог ротора 10 смещена относительно оси 0 статора 11 на величину эксцентриситета е, благодаря чему при вращении ротора поршень 12 движется возвратно-поступательно в цилиндре 13. При движении поршня от точки В к точке А и одновременно от оси Ог происходит всасывание рабочей жидкости из гидробака через всасывающий канал 9, а при дальнейшем движении поршня от точки А к точке Дик оси Ог — нагнетание жидкости в напорный канал 15. Необходимое плотное прижатие

поршня К статору обеспечива - Рис. 1.35. Радиально - поршневой

ется пружинои 14 или напо - гидромотор

ром ' жидкости, подводимой

под поршень. Подачу насоса регулируют изменением эксцентриситета е. Реверсирование насоса осуществляется изменением положения эксцентриситета путем перемещения статора, в результате чего действия полостей всасывания и нагнетания меняются на обратные. Радиально-поршневые насосы имеют 1. 9 поршней, развивают рабочее давление до 25 МПа и v обеспечивают подачу

5.. .500 л/мин при частоте вращения ротора 25. 100 с-1.

Радиально-поршневые гидромоторы аналогичны по устройству насосам. Высокомоментные радиально-поршневые гидромоторы

Силовое оборудование (приводы) строительных машин

Двигатель машины вместе с ее трансмиссией образует привод. По количеству силовых установок на машине различают одномоторный (групповой) и многомоторный (индивидуальный) приводы. У машин с одномоторным приводом переключение механизмов и изменение направления их вращения осуществляются соответственно муфтами и реверсом. При многомоторном приводе муфты отсутствуют, а каждый основной механизм снабжается индивидуальным двигателем, приводящим в движение соответствующий механизм. Реверсирование осуществляется изменением направления вращения вала двигателя.

На строительных машинах применяют следующие типы силового оборудования:

а) электрический — двигатели переменного и постоянного токов;

б) двигатели внутреннего сгорания;

в) пневматический;

г) комбинированный — дизель-электрический, дизель-пневматический, дизель- или электро-гидравлический;

д) паровой.

Основным видом силового оборудования стационарных машин являются электродвигатели, для питания которых электроэнергия подводится извне по кабелю. Для машин передвижных, как правило, применяют двигатели внутреннего сгорания, преимущественно дизели. Электродвигатели применяют и в ряде передвижных машин (кранах, экскаваторах); на этих машинах электроэнергия для питания электродвигателей вырабатывается установленным на машине генератором, приводимым во вращение дизелем (комбинированный привод).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Электрический привод находит широкое применение благодаря своим положительным качествам — высокой экономичности, возможности применения индивидуальных приводов для отдельных механизмов, постоянной готовности к работе, удобству управления и чистоте рабочего места.

В строительных машинах применяют преимущественно электроприводы на переменном трехфазном токе нормальной частоты (50 гц). Приводы постоянного тока и по системе генератор — двигатель применяют при необходимости регулирования скоростей машины с обеспечением плавности ее работы (например, для мощных экскаваторов). Для привода машин, имеющих длительно-непрерывный режим работы (конвейеры, дробилки, бетоносмесители и т. п.), применяют электродвигатели общепромышленных типов. Для привода машин, имеющих кратковременно-повторный режим работы (краны, экскаваторы), применяют специальные крановые электродвигатели, работающие при частых пусках и торможениях, с широко регулируемой скоростью’ вращения, обладающие значительной перегрузочной способностью (отношением максимального момента, развиваемого двигателем, к его номинальному моменту). Крановые электродвигатели имеют переменную номинальную мощность, зависящую от режима их использования, определяемого относительной продолжительностью включения (ПВ %).

Двигатели внутреннего сгорания являются основным видом силового оборудования для передвижных строительных машин. Наиболее широкое применение нашли дизели, работающие на тяжелом жидком топливе. Они имеют по сравнению с карбюраторными двигателями более высокий к. п. д. (0,4—0,6), меньший расход топлива (на 40—50%) и потому более экономичны. Независимость двигателя внутреннего сгорания от внешних источников энергии обеспечивает работу машин в любых условиях. В современной практике мощность дизеля, установленного на строительной машине (бульдозере, скрепере), достигает 1215 кет (1650 л. с).

Двигатели внутреннего сгорания характеризуются малой удельной массой, постоянной готовностью к работе и широкими пределами регулирования скорости. Недостатки этих двигателей: невозможность непосредственного реверсирования, необходимость коробки перемены передач для регулирования величины крутящего момента, развиваемого двигателем, так как этот момент практически не зависит от числа оборотов вала.

Гидравлический объемный привод с использованием поршневых двигателей широко применяют для машин малой мощности :(погрузчиков, экскаваторов с емкостью ковша до 1,0 м3). Гидравлические двигатели являются двигателями вторичными; они получают энергию от насосов, подающих к ним рабочую жидкость и приводимых электродвигателями или двигателями внутреннего сгорания. Гидравлические приводы наиболее часто работают при давлении до 10—12 Мн/м2 (100—120 кГ/см2), однако имеются гидроприводы с давлением до 55 Мн/м2 (550 кГ/см2). Достоинства гидравлического привода: возможность работы при больших усилиях, широкие возможности регулирования скорости, надежность в работе.

Пневматический привод применяют лишь в различных вспомогательных устройствах в виде поршневых толкателей. Питание сжатым воздухом осуществляется компрессором с рабочим давлением 0,5—1 Мн/м2 (5—10 кГ/см2).

Паровой привод применяется редко и лишь для некоторых типов машин — паровоздушных молотов и паровых лебедок при забивке свай.

Двигатели внутреннего сгорания используются главным образом на передвижных машинах (землеройных, грузоподъемных, погрузочных и пр.). Широкое применение этих двигателей на передвижных машинах объясняется их главным достоинством - независимостью от внешнего источника энергии, что придает машине большую маневренность. Основными недостатками двигателей внутреннего сгорания являются:

- отсутствие реверсирования и перегрузочной способности;

- необходимость применения коробки передач для изменения крутящего момента и реверсирования;

- зависимость от температурных условий и сравнительно малый срок службы.

К основным преимуществам гидравлического привода относятся:

1) возможность изменения скоростей без применения передач, что позволяет получить простую систему малых габаритов и веса, особенно при наличии нескольких механизмов;

2) большая надежность в работе;

3) широкие возможности регулирования;

4) возможность работы при больших усилиях.

К недостаткам этого типа привода относится необходимость установки (кроме двигателя) насоса и рабочих цилиндров, требующих высокой точности при их изготовлении, а также необходимость применения специальных жидкостей при низких температурах и снижение к. п. д. установки при длинных трубопроводах.

Пневматический привод используется только в некоторых типах вспомогательных устройств, обычно в устройствах торможения, а иногда - в системах управления. Существенный недостаток пневматического привода - его небольшой к. п. д. в связи с падением давления сжатого воздуха и его утечками.

6. Рассчитать окружное усилие на ободе ведущего колеса (звездочки), если Gсц=0,55; f=0,3.

8. Механизмы и системы двигателя внутреннего сгорания.

Двигатель внутреннего сгорания (ДВС)– механическое устройство, в котором химическая энергия сгорающего топлива превращается в тепловую, а затем – в механическую. Сгорание топлива происходит непосредственно внутри двигателя, в так называемой камере сгорания, образованной цилиндром и его головкой.

Рабочим циклом называется совокупность рабочих процессов, последовательно происходящих в цилиндре. Таких процессов пять: впуск, сжатие, сгорание, расширение и выпуск.

Поршень – деталь двигателя, воспринимающая давление газов, образовавшихся при сгорании топлива, и передающая это давление через поршневой палец и шатун на коленчатый вал.

Цилиндр – деталь, внутри которой перемещается поршень. Внутренняя поверхность цилиндра является для поршня направляющей, наружная служит для отвода тепла.

Верхняя мертвая точка (ВМТ) – крайнее верхнее положение поршня.

Нижняя мертвая точка (НМТ) – крайнее нижнее положение поршня.

Такт (или ход) – перемещение поршня из одного крайнего положения в другое. За один такт коленчатый вал поворачивается на 180° (на пол-оборота).

|

Разъемные и неразъемные соединения.

К разъемным соединениям деталей относят резьбовое соединение, шпоночные, в котором соединяющим элементом является резьба. К неразъемным соединениям относят сварные (плакат), паяные, клеевые, заклепочные и др.

Разъемные соединения.

Соединение деталей машин чаще всего осуществляются при помощи резьб, которые обеспечивают неподвижное крепление деталей.

Резьбой называется поверхность, образованная при винтовом движении (плакат) плоского контура по цилиндрической или конической поверхности.

Резьбы классифицируется: по форме поверхности, на которой они нарезаны (цилиндрические, конические), по расположению резьбы на поверхности (наружная, внутренняя), по форме профиля (треугольные, прямоугольные, трапецеидальные, круглые), по назначению (крепежные, крепежно-уплотнительные, ходовые, специальные).

Типы резьб :

Все резьбы делятся на стандартные и нестандартные.

Различают резьбы и по назначению: крепежные, крепежно-уплотнительные и ходовые.

Шпонки служат для крепления на валах и осях вращающихся деталей. Различают: клиновые(удерживающие детали на валах или осях силами трения) и призматические(удерживающие детали боковыми узкими гранями, работающими на срез).

Также применяют шлицевые соединения. Их преимущество: малое ослабление вала, точная центровка деталей, возможность уменьшения напряжения на шлицах за счет увеличения их числа. Шлицевое соединение позволяет установленную деталь перемещать вдоль вала.

Неразъемные соединения.

К неразъёмным соединениям относятсязаклепочные и сварные соединения.

Различают заклепочные швы: прочные(металлические конструкции-фермы, башни), прочноплотные(котлы, резервуары),плотные(цистерны, открытые резервуары).

Заклепочные швы бывают: одно-, двух- и многорядные с параллельным или шахматным расположением заклепок.

Пот типу стыков: нахлесточные швы и стыковые.

Сварные швы :стыковые и валиковые.

Стыковые швы для листов толщиной более 5ммтребуют разделки кромок листов с одной стороны (V-образные) или с двух сторон (Х-образные).

Валиковые швы в зависимости от направления действующего усилия Р разделяются на лобовые, фланговые и комбинированные.

Электропривод

Достоинства(по сравнению с двигателями внутреннего сгорания):

ü простота обслуживания и удобство управления,

ü возможность дистанционного и автоматического управления,

ü простота и надежность в эксплуатации и относительно небольшие затраты на ремонт,

ü постоянная готовность к работе независимо от температуры воздуха,

ü отсутствие расхода энергии в перерывах,

ü возможность реверсирования и применения этих двигателей при индивидуальном приводе

Недостатки:

ü необходимость наличия источника электроэнергии и питающей электрической сети соответствующего напряжения,

значительные единовременные затраты на подводку тока

Принцип работы

1.В специальный приемный бункер асфальтоукладчика подается асфальтобетонная смесь. В большинстве случаев подача осуществляется из самосвала.

2.Из приемного бункера смесь через питатель постоянно подается в шнековую камеру.

3.В шнековой камере рабочая смесь равномерно распределяется на всю заданную ширину полосы укладки.

4.Уплотнение покрытия происходит с помощью выглаживающих плит.

Конструктивно асфальтоукладчики разделяются на следующие виды:

· по конструктивному исполнению ходовой части: гусеничные и колесные;

· по ширине укладки: 1-3 метра, 2-5 метров, 2,5-8 метров, 3-9 метров, 3-12 метров, некоторые укладчики оборудуются уширителями, позволяющими укладывать дорожное покрытие шириной до16 метров.

Требования:

1)Полное соответствие своему назначению

2)Малые транспортные габаритные размеры при больших рабочих параметрах

3)Минимально возможная собственная масса

4)Максимальное число стандартных и взаимозаменяемых деталей и сборочных единиц

5)Надёжность и экономичность в работе

6)Удобство и безопасность при эксплуатации и ремонте

7)Обеспечение хорошей обзорности

8)Обеспечение освещённости рабочего места

9)Автоматизация управления

10)Применение устройств, снижающих утомляемость оператора в процессе работы

11)Высокий коэффициент полезного действия

Канаты.

Если канаты или цепи являются составной частью механизма подъема, то их называютгрузовыми; при использовании их в качестве тягового органа механизма, перемещающего груз, масса которого воспринимается несущей конструкцией,— тяговыми; при использовании канатов в качестве оттяжки для удержания конструкции — винтовыми или расчальными. Для обвязки поднимаемого груза применяют чалочные или строповые канаты.

Канат может быть одинарной свивки (спиральный канат), когда он непосредственно изготовлен из проволочек, идвойной свивки, когда проволочки предварительно свивают в пряди, а пряди свивают вокруг мягкого или жесткого сердечника в канат. Сердечники служат хранилищем для смазки и для придания канату эластичности. Когда проволоки в пряди и пряди в канате свивают в одном направлении (правом или левом), канаты называются канатами односторонней свивки, если их свивают в противоположных направлениях,— канатами крестовой свивки.

Условия эксплуатации и хранения канатов оказывают большое влияние на их долговечность. Канат необходимо регулярно смазывать и при сматывании с бухт и катушек недопускать петель и жучков.

Цепи. В качестве гибких элементов стропов, грузоподъемных машин, а также тяговых органов ручных талей применяют стальные цепи. По конструктивным особенностям они разделяются на две основные группы: сварные овальнозвенные и пластинчатые. Сварные овальнозвенные цепи комплектуются из отдельных звеньев, изготовленных из стали круглого сечения.

По степени точности изготовления сварные цепи разделяются на комбинированные и некомбинированные. Комбинированные цепи благодаря высокой степени точности изготовления применяют в грузоподъемных механизмах с ручным приводом, где они перемещаются по фасонным колесам и звездочкам. По конструктивным признакам сварные цепи разделяются на коротко-идлинозвенные и с распорками.

В ручных талях и других грузоподъемных устройствах применяют пластинчатые цепи. Пластины фиксируются винтиками, концы которых расклепывают или засверливают и устанавливают шплин.

Для сварных цепей, используемых в качестве строп, k должен быть не менее 5.

При эксплуатации втулочно-роликовые цепи необходимо периодически очищать от грязи и смазывать шарниры. Сварная грузовая цепь допускается к эксплуатации при износе не более 10% первоначального диаметра. При соединении концов цепи между собой и с деталями машины применяются специальные соединительные и концевые звенья.

84. Рассчитать производительность машины периодического действия, если n=22, q=0,3 м 3 , γ=1,3 т/м.

Силовое оборудование, применяемое в строительных машинах. Преимущества и недостатки каждого из них.

В строительных машинах применяются следующие виды силового оборудования:

2) двигатели внутреннего сгорания;

3) гидравлический привод;

4) пневматический привод.

Электрические двигатели обладают рядом существенных достоинств:

1) возможностью установки индивидуальных двигателей для каждого механизма (многодвигательный привод), что исключает сложные трансмиссии;

2) удобством управления отдельными механизмами, возможностью дистанционного управления и автоматизации;

3) значительной перегрузочной способностью, что особенно важно для машин периодического действия, выполняющих тяжелые работы;

4) высокой экономичностью;

5) независимостью от температурных и атмосферных условий;

6) постоянной готовностью к работе;

7) чистотой рабочего места;

8) не требуют топлива.

Недостаток их заключается в необходимости питающей сети.

Двигатели внутреннего сгорания используются главным образом на передвижных машинах (землеройных, грузоподъемных, погрузочных и пр.). Широкое применение этих двигателей на передвижных машинах объясняется их главным достоинством - независимостью от внешнего источника энергии, что придает машине большую маневренность. Основными недостатками двигателей внутреннего сгорания являются:

- отсутствие реверсирования и перегрузочной способности;

- необходимость применения коробки передач для изменения крутящего момента и реверсирования;

- зависимость от температурных условий и сравнительно малый срок службы.

К основным преимуществам гидравлического привода относятся:

1) возможность изменения скоростей без применения передач, что позволяет получить простую систему малых габаритов и веса, особенно при наличии нескольких механизмов;

2) большая надежность в работе;

3) широкие возможности регулирования;

4) возможность работы при больших усилиях.

К недостаткам этого типа привода относится необходимость установки (кроме двигателя) насоса и рабочих цилиндров, требующих высокой точности при их изготовлении, а также необходимость применения специальных жидкостей при низких температурах и снижение к. п. д. установки при длинных трубопроводах.

Пневматический привод используется только в некоторых типах вспомогательных устройств, обычно в устройствах торможения, а иногда - в системах управления. Существенный недостаток пневматического привода - его небольшой к. п. д. в связи с падением давления сжатого воздуха и его утечками.

6. Рассчитать окружное усилие на ободе ведущего колеса (звездочки), если Gсц=0,55; f=0,3.

8. Механизмы и системы двигателя внутреннего сгорания.

Двигатель внутреннего сгорания (ДВС)– механическое устройство, в котором химическая энергия сгорающего топлива превращается в тепловую, а затем – в механическую. Сгорание топлива происходит непосредственно внутри двигателя, в так называемой камере сгорания, образованной цилиндром и его головкой.

Рабочим циклом называется совокупность рабочих процессов, последовательно происходящих в цилиндре. Таких процессов пять: впуск, сжатие, сгорание, расширение и выпуск.

Поршень – деталь двигателя, воспринимающая давление газов, образовавшихся при сгорании топлива, и передающая это давление через поршневой палец и шатун на коленчатый вал.

Цилиндр – деталь, внутри которой перемещается поршень. Внутренняя поверхность цилиндра является для поршня направляющей, наружная служит для отвода тепла.

Верхняя мертвая точка (ВМТ) – крайнее верхнее положение поршня.

Нижняя мертвая точка (НМТ) – крайнее нижнее положение поршня.

Такт (или ход) – перемещение поршня из одного крайнего положения в другое. За один такт коленчатый вал поворачивается на 180° (на пол-оборота).

Читайте также: