Силикатные материалы и изделия реферат

Обновлено: 07.07.2024

Возможность образования в автоклаве камневидного изделия была установлена в конце XIX в., но массовое производство силикатных изделий, деталей и конструкций, особенно типа бетонов, было впервые организовано в нашей стране. Технология их изготовления механизирована и в значительной мере автоматизирована, что обеспечивает получение более дешевой продукции по сравнению с цементными материалами… Читать ещё >

Силикатные изделия автоклавного твердения ( реферат , курсовая , диплом , контрольная )

ОБЩИЕ СВЕДЕНИЯ О СИЛИКАТНЫХ МАТЕРИАЛАХ

Силикатные материалы и изделия автоклавного твердения представляют собой искусственные строительные конгломераты на основе известково-кремнеземистого (силикатного) камня, синтезируемого в процессе автоклавной обработки под действием пара при высокой температуре и повышенном давлении. Одним из основных компонентов сырьевой смеси, из которой формуются изделия, служит известь, которая обладает большой химической активностью к кремнезему при термовлажностной обработке. Именно поэтому вторым основным компонентом сырьевой смеси является кварцевый песок или другие минеральные вещества, содержащие кремнезем, например шлаки, золы ТЭЦ и др. Чтобы химическое взаимодействие проходило достаточно интенсивно, кремнеземистый компонент подвергают тонкому измельчению. Чем более тонким будет измельченный песок, тем выше должно быть относительное содержание извести в смеси. В качестве других компонентов могут быть также введены заполнители в виде немолотого кварцевого песка, шлака, керамзита, вспученного перлита и т. п. Непременным компонентом во всех смесях выступает вода.

К числу автоклавных силикатных изделий относят силикатный кирпич, крупные силикатные блоки, плиты из тяжелого силикатного бетона, панели перекрытий и стеновые, колонны, балки и пр. Легкие заполнители позволяют понизить массу стеновых панелей и других элементов. Силикатные изделия выпускают полнотелыми или облегченными со сквозными или полузамкнутыми пустотами. Особое значение имеют силикатные ячеистые бетоны, заполненные равномерно распределенными воздушными ячейками, или пузырьками. Они могут иметь конструктивное и теплоизоляционное назначение, что обусловливает форму и размеры изделий, их качественные показатели.

Изделия приобретают свойства, необходимые для строительных материалов, после автоклавной обработки, в процессе которой образуется новый известково-кремнеземистый цемент с характерными для него новообразованиями гидросиликатов кальция и магния, а также безводных силикатов.

Полный цикл автоклавной обработки, по данным П. И. Боженова , слагается из пяти этапов: впуск пара и установление температуры 100 °C; дальнейшее повышение температуры среды и давления пара до назначенного максимума; изотермическая выдержка при постоянном давлении (чем выше давление, тем короче режим автоклавизации); медленное и постепенное нарастание скорости снижения давления пара до атмосферного, а температуры — до 100 °C; окончательное остывание изделий в автоклаве или после выгрузки их из автоклава. Оптимальный режим, т. е. наилучшие условия по величине давления пара, температуры и продолжительности всех стадий обработки, обусловливается видом сырья, хотя по экономическим соображениям всегда стремятся к быстрому подъему и медленному спуску давления.

Формирование микрои макроструктуры силикатного изделия в автоклаве происходит на различных стадиях обработки. Механизм отвердевания известково-песчаного сырца до камневидного состояния выражается в том, что вначале образуется известково-кремнеземистое цементирующее вещество как продукт химического взаимодействия основных компонентов в смеси в условиях повышенных давлений и температур. Согласно одной из теорий (П.П. Будникова, Ю. М. Бутта и др.), образование цементирующего вещества происходит через предварительное растворение извести в воде. Так как растворимость извести с повышением температуры понижается, то постепенно раствор становится насыщенным. Но с повышением температуры возрастает растворимость тонкодисперсного кремнезема. Так, например, с повышением температуры с 80 до 120 °C растворимость кремнезема возрастает (по данным Кеннеди) почти в 3 раза. Поэтому при температуре 120—130°С известь и кремнезем, находясь в растворе, взаимодействуют с образованием гелеобразных гидросиликатов кальция. По мере дальнейшего повышения температуры новообразования укрупняются с возникновением зародышей и кристаллической фазы, а затем и кристаллических сростков. При избытке извести возникают сравнительно крупнокристаллические двуосновные гидросиликаты кальция типа C2SH (A) и C2SH2, а после полного связывания извести и в процессе перекристаллизации возникают более устойчивые микрокристаллические низкоосновные гидросиликаты кальция типа CSH (B) и C5S6H5 (тоберморит). Кристаллизация происходит вокруг зерен кварца и в межзерновом пространстве; сопровождается срастанием кристаллических новообразований в каркас с дальнейшим его упрочнением и обрастанием.

Согласно другой теории, образование микроструктуры вяжущего происходит не через растворение извести и кремнезема, а в твердой фазе под влиянием процесса самодиффузии молекул в условиях водной среды и повышенной температуры. Имеется и третья теория (А.В. Саталкин, П. Г. Комохов и др.), допускающая образование микроструктуры вяжущего в результате реакций в жидкой и твердой фазах (28, "https://referat.bookap.info").

Большую пользу в формировании структуры и свойств силикатных камня и материалов оказывают вводимые в смеси добавочные вещества (добавки), выполняющие функции ускорителей процессов образования гидросиликатов кальция или магния, кристаллизации новообразований, модификаторов свойств и структуры. В целом в составе силикатного камня преобладают низкоосновные гидросиликаты кальция, имеющие тонкоигольчатое или чешуйчатое микрокристаллическое строение CSH (B) и тоберморит CsSeHs. В высокоизвестковых смесях в результате синтеза образуется гиллебрандит 2СаО • Si02 • Н2О (т. е. C2SH).

Оптимальная структура силикатного материала формируется при определенном количестве известково-кремнеземистого цемента и минимальном соотношении его фазовых составляющих.

Рис. 9.28. Зависимость прочности силикатного камня от соотношения масс известкового теста (Иг) и молотого песка (Пм), а также от состава смеси:

1 — 20.80; 2 — 40.60; 3 — 60.40; 4 — 80.20. В числителе количество извести, в знаменателе — количество молотого песка (помола), взятых по массе.

Рис. 9.29. Зависимость прочности мелкозернистого силикатного бетона от соотношения масс известково-кремнеземистого вяжущего и песка.

В свежеизготовленном конгломерате дисперсионной средой © служит известковое тесто (Ит), а в качестве твердой дисперсной фазы (ф) выступает молотый кремнеземистый (песчаный) компонент (Пм). Активность (прочность) известково-кремнеземистого вяжущего вещества оптимальной структуры после автоклавной обработки, как и другие свойства силикатного материала, зависит от величины соотношения Ит: Пм (по массе). Результаты экспериментальных исследований показали, что пределы прочности при сжатии, на растяжение при изгибе, средняя плотность и другие показатели свойств силикатного камня принимают экстремальные значения при некотором минимальном соотношении с7ф = И^/Пм (рис. 9.28). В полном соответствии с формулой (3.4) прочность силикатного конгломерата Rc = /Г/х, где R* — прочность автоклавного силикатного камня оптимальной структуры; х = Ит/Пм: И7Пм =.

1 — 80:20; 2 — 60:40; 3 — 40:60; 4 — 30:70; 5 — 20:80; 6 — 17:83. Составы изготовлялись: 1,2, 3 — с применением керамдора; 4, 5, 6 — с применением гранитного щебня. Кривые оптимальных структур 1,11 и III относятся к бетону соответственно с применением гранитного щебня, керамдора и только местного карьерного песка.

= 6/5* — отношение усредненных толщин пленок известкового теста соответственно в вяжущем веществе конгломерата и в вяжущем веществе оптимальной структуры; п — показатель степени, зависит от качества исходных материалов.

Выполненные исследования силикатного камня и силикатного конгломерата на примерах бетонов мелкои крупнозернистых (рис. 9.29) показали, что при оптимальных структурах их свойства полностью подчиняются общим закономерностям ИСК.

Кроме кремнеземистого сырьевого материала, можно использовать в производстве автоклавных изделий распространенные малокварцевые виды сырья — полевошпатовые, глинистые, карбонатные пески, а также шлаки и другие побочные продукты промышленности. Минералы малокварцевого сырья, растворившись в условиях автоклавирования, становятся активными компонентами, не уступающими по растворимости кварцу. Их активность зависит от размеров радиусов анионов и катионов, входящих в их состав. В автоклаве формируется новое вяжущее (безобжиговое солешлаковое вяжущее), по свойствам превосходящее известково-кремнеземистое автоклавное твердение. Оно состоит из низкоосновных слабозакристаллизованных гидросиликатов кальция, а в присутствии ионов алюминия — из высокоосновных гидросиликатов кальция.

Эволюция силикатного кирпича, его технические характеристики, основные свойства и технология производства. Изготовление силикатного кирпича на основе зол и шлаков ТЭС. Подготовка силикатной массы. Прессование сырца. Процесс автоклавной обработки.

| Рубрика | Строительство и архитектура |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 18.01.2011 |

| Размер файла | 241,9 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Эволюция силикатного кирпича 3

2. Основные свойства 6

3. Технические характеристики кирпича 8

3.1 Прочность при сжатии и изгибе 8

3.2 Водопоглощение 8

3.3 Влагопроводность 9

3.4 Морозостойкость 9

3.5 Атмосферостойкость 11

3.6 Стойкость в воде и агрессивных средах 13

3.7 Жаростойкость 15

3.8 Теплопроводность 15

4. Изготовление силикатного кирпича на основе зол и шлаков ТЭС 17

5. Технология производства 21

5.1 Подготовка силикатной массы 21

5.1.1 Дозировка компонентов 21

5.1.2 Приготовление силикатной массы 24

5.2 Прессование сырца 26

5.3 Процесс автоклавной обработки 29

Список литературы 33

1. Эволюция силикатного кирпича

В позапрошлом году запатентованному производству силикатного кирпича исполнилось 125 лет. Доподлинно известно, что еще в 1880 г. в Германии был выдан первый патент на способ получения стеновых блоков из извести и песка. По данным российской экономической статистики, в самом начале прошлого века у нас в стране уже функционировало 9 своих заводов с общим объемом выпуска 150 млн. шт. силикатного кирпича в год. В настоящий момент на территории Санкт-Петербурга и Ленобласти расположено 6 крупных кирпичных предприятий. При этом единственным на весь регион производителем силикатного кирпича является Павловский завод строительных материалов.

Поскольку требования к качеству и эстетике строительных материалов постоянно растут, со временем были разработаны новые виды рассматриваемого материала - сначала цветной, а затем и пустотелый силикатный кирпич. Факт, что его можно окрашивать в массе, был известен давно и получил достаточно подробные обоснования как в научной литературе, так и в учебных пособиях для будущих специалистов строительной отрасли. Однако в советские времена, когда массовое домостроение опиралось главным образом на унитарно-типовые архитектурные решения в массовом домостроении, что сопровождалось огромными валовыми объемами выпуска силикатного кирпича, такое его свойство мало кого интересовало. Сегодня, когда эстетической составляющей авторы проектов и их заказчики начали уделять существенно больше внимания, выпуск цветного силикатного кирпича стал актуальным как никогда. Для придания кирпичу определенного колера в силикатную смесь добавляются атмосферо- и щелочестойкие пигменты. Колористическая гамма изделий, выпускаемых на Павловском заводе, включает 7 основных цветов: белый, розовый, терракотовый, желтый, изумрудный, голубой и габбро, а также их многочисленные оттенки. Метод введения сухого пигмента в силикатную массу, дающий возможность получать силикатный объемно окрашенный полнотелый кирпич, был выбран руководством завода совместно с технологическими службами на основании опыта российских и зарубежных партнеров. «После того, как мы выпустили цветной полнотелый силикатный кирпич, - рассказывает генеральный директор Павловского завода строительных материалов Сергей Иванович Тулько, - возник вопрос, чем еще мы можем расширить ассортимент выпускаемой продукции. Следом появилась идея придания кирпичу фактурной поверхности. На первом этапе фактурная поверхность выполнялась на отечественном оборудовании. Сейчас же мы ее делаем и на машинах немецкого производства.

За период своего использования силикатный кирпич зарекомендовал себя с лучшей стороны и доказал свои качественные характеристики. До сих пор дома, построенные в послевоенные годы, прочно стоят на улицах российских городов. Ни трещины, ни сколы им не страшны, так как силикатный кирпич обладает высокой морозостойкостью, что является одним из основных показателей долговечности кладочного материала.

2. Основные свойства

силикатный кирпич сырец производство

Силикатный кирпич относится к группе автоклавных вяжущих материалов. Силикатный кирпич применяют для кладки стен и столбов в гражданском и промышленном строительстве, но его нельзя применять для кладки фундаментов, печей, труб и других частей конструкций, подвергающихся воздействию высоких температур, сточных и грунтовых вод, содержащих активную углекислоту.

Силикатный кирпич является экологически чистым продуктом. По технико-экономическим показателям он значительно превосходит глиняный кирпич. На его производство затрачивается 15…18 часов, в то время как на производство глиняного кирпича - 5…6 дней и больше. В два раза снижаются трудоемкость и расход топлива, а стоимость - на 15…40%. Однако у силикатного кирпича меньше огнестойкость, химическая стойкость, морозостойкость, водостойкость, несколько больше плотность и теплопроводность. В условиях постоянного увлажнения прочность силикатного кирпича снижается. Силикатный кирпич производится нескольких размеров:

Для улучшения качества и потребительских свойств рекомендуется производить, наряду со стандартным известково-песчаным кирпичом, известково-зольный кирпич, а также различные красители.

Известково-зольный кирпич содержит 20…25% извести и 75…80% золы. Технология изготовления такая же, как и известково-песчаного кирпича. Плотность - 1400…1600 кг/м3, теплопроводность - 0,6…0,7 Вт/(м С). Кирпич используют для строительства малоэтажных зданий, а также для надстройки верхних этажей.

В качестве способа производства рекомендуется силосный способ. По сравнению с барабанным, этот способ более экономичен, а технология производства более проста.

3. Технические характеристики кирпича

Требования к техническим свойствам силикатного кирпича меняются в зависимости от области его применения, обычно определяемой строительными нормами, неодинаковыми в разных странах.

3.1 Прочность при сжатии и изгибе

В зависимости от предела прочности на сжатие силикатный кирпич подразделяют на марки 75, 100, 125, 150 и 200.

Марка кирпича определяется его средним пределом прочности при сжатии, который составляет обычно 7,5 - 35 МПа. В стандартах ряда стран (Россия, Канада, США), наряду с этим, также регламентируют предел прочности кирпича при изгибе. Пустотелые камни средней плотностью 1000 и 1200 кг/м 3 могут иметь марки 50 и 25. В большинстве стандартов предусмотрено определение прочности кирпича в воздушно-сухом состоянии и лишь в английском стандарте - в водонасыщенном.

В стандартах приведены средняя прочность кирпича данной марки и минимальные значения предела прочности отдельных кирпичей пробы, составляющие 75 - 80% среднего значения.

Это один из важных показателей качества силикатного кирпича и является функцией его пористости, которая зависит от зернового состава смеси, ее формовочной влажности, удельного давления при уплотнении. По ГОСТ 379 - 79 водопоглощение силикатного кирпича должно быть не менее 6%.

При насыщении водой прочность силикатного кирпича снижается по сравнению с его прочностью в воздушно-сухом состоянии так же, как и

у других строительных материалов, и это, снижение обусловлено теми же причинами. Коэффициент размягчения силикатного кирпича при этом зависит от его макроструктуры, от микроструктуры цементирующего вещества и составляет обычно не менее 0,8.

Она характеризуется коэффициентом влагопроводности , который зависит от средней плотности кирпича. При рср., примерно равной 1800 кг/м 3 , и различной влажности имеет следующие значения:

Силикатные изделия – это бесцементные материалы приготовленные с сырьевой смеси содержащие известь, кварцевый песок и воду, который в процессе автоклавной обработки образует силикат. Ca(OH)2+nSiO2*(m-1)H2O = CaO*nSiO2*mH20. В условиях автоклавной обработки можно получить различные разноосновные силикаты в зависимости от состава сырьевой смеси.

Автоклав представляет собой горизонтально расположенный полый цилиндр с герметически закрывающимися с торцов крышками(L=21-30cm, d=2,6-3,6cm).Они оборудованы предохранительным клапаном позволяющим регулировать давление. В нижней части уложены рельсы и передвигаются вагонетки с изделиями. Для снижения теплопотерь корпус покрывают теплоизоляцией. После загрузки изделий крышки закрываются и под давлением поддаётся пар. Высокая температура и наличие в изделиях воды создаёт благоприятные условия для протикания химических реакций между Ca(OH)2 и кремнезёмистой составляющей SiO2. Прочность автоклавных мат. формируется в процессах структурообразования при формировании гидросиликатов кальция и деструкция связанная с высокими напряжениями в результате автоклавной обработки. Для того чтобы снизить деструктивные процессы автоклавную обработку производят при след. режимах: -постепенный подъём температуры 1,5-2ч. –изотермическая выдержка 4-8ч. –снижение температуры и давления 2-4ч.

Силикатный кирпич. Состав, св-ва, применение.

Силикатный кирпич изготавливают из жёсткой смеси кварцевого песка 92-94%, извести 6-8%(в пересчёте на активный СаО) и воды до 9%. Путём прессования под давлением 15-20Мпа и последующего твердения в автоклаве. Цвет: светло-серый, варьируется. Выпускают кирпич одинарный 250х120х65, модульный модульный 250х120х88 изготавливают с пустотами. Марки 100, 150, 200, 250. Теплопроводность 0,7-0,75 Вт/(м°С). Водопоглощение лицевой стороны не должно быть больше 14%. Применяется для строительства несущих и ненесущих стен, реконструкции зданий и т.д. Не рекомендуется применять для цокольных зданий и при больших температурах.

Силикатный бетон. Виды, св-ва, области применения.

Виды: -тяжёлые (в качестве заполнителя: песок, щебень и песчано-гравийная смесь), -лёгкие(заполнитель керамзит), -ячеистые

В качестве вяжущего применяют известково-кремнезёмистый компонент в состав которого входит воздушная известь и тонко помолотый песок. Прочность зависит от активности извести в соотношении CaO/SiO2 , тонкости измельчения песка и параметром автоклавной обработки. Оптималиными считаются такие параметры и характеристики бетонной смеси при которых весь СаО связывается с низкоосновным силикат кальцием. Тяжёлый силикатный бетон плотность 1700 кг/м3, прочность 15-80Мпа применяют для изготовления сборных бетонных и железобетонных конструкций, в том числе предварительно напряжённых.

Силикатные автоклавные материалы — это бесцементные материалы и изделия (силикатные бетоны, силикатный кирпич, камни, блоки), приготовленные из сырьевой смеси, содержащей известь (гашеную или молотую негашеную), кварцевый песок и воду, которые образуют в процессе автоклавной обработки гидросиликаты кальция:

Са(ОН)2 + Si02 + mH20 = Ca0Si02/iH20.

Автоклав представляет собой горизонтально расположенный стальной цилиндр с герметически закрывающимися с торцов крышками (рис. 9.3).

Диаметр автоклава — 2,6-3,6 м, длина — 21- 30 м. Автоклав снабжен манометром, показывающим давление пара, и Рис. 9.3. Загрузка в автоклав предохранительным кла-

паном, автоматически открывающимся при повышении давления выше предельного. В нижней части автоклава уложены рельсы, по которым передвигаются загруженные в автоклав вагонетки с изделиями. Автоклав оборудован устройствами для автоматического контроля и управления режимом автоклавной обработки. Для уменьшения теплопотерь автоклав покрыт слоем теплоизоляции.

После загрузки автоклав закрывают и в него постепенно впускают насыщенный пар. Высокая температура при наличии в бетоне воды в капельно-жидком состоянии создает благоприятные условия для химического взаимодействия между гидроксидом кальция и кремнеземом.

Прочность автоклавных материалов формируется в результате взаимодействия двух процессов: структурообразования, обусловленного синтезом гидросиликатов кальция, и деструкции, обусловленной внутренними напряжениями.

Силикатные бетоны, как и цементные, могут быть тяжелыми (заполнитель — песок и щебень или песок и песчано-гравийная смесь), легкими (заполнители пористые — керамзит, вспученный перлит, аглопорит и др.) и ячеистыми.

В силикатном бетоне применяют известково-кремнеземистое вяжущее, в состав которого входят воздушная известь и тонкомолотый кварцевый песок (взамен песка применяют золу, молотый доменный шлак). Прочность известково-кремнеземистого вяжущего зависит от активности извести, соотношения CaO/SiC>2, тонкости измельчения песка и параметров автоклавной обработки (температуры и давления насыщенного пара, длительности автоклавного твердения). Оптимальным будет такое соотношение CaO/Si02 и такая тонкость помола песка, при которых вся СаО будет связана в низкоосновные гидросиликаты кальция (рис. 9.4).

Изготовление бетонных и железо бетонных изделий включает приготовление известковокремнеземистого вяжущего, приготовление и гомогенизацию силикатнобетонной смеси, формование изделий, автоклавную обработку. В процессе автоклави - зации между всеми компонентами бетона имеют место химические взаимодействия.

j!____________ і___________ і і

Содержание молотого песка, %

Рис. 9.4. Влияние тонкости помола и содержания кварцевого песка на прочность силикатного бетона:

1 — удельная поверхность молотого песка 1500 см /г; 2 — то же, 2500 см2/г; 3 — то же, 4500 см2/г

Заполнитель (в особенности кварцевый песок) участвует в синтезе новообразований, подвергаясь изменениям на глубину до 15 мкм.

Тяжелый силикатный бетон плотностью 1800-2500 кг/м3, с прочностью 15-80 МПа применяют для изготовления сборных бетонных и железобетонных конструкций, в том числе предварительно напряженных.

Силикатный кирпич изготовляется из жесткой смеси кварцевого песка (92-94%), извести (6-8%, считая на активную СаО) и воды (7- 9%) путем прессования под давлением (15-20 МПа) и последующего твердения в автоклаве.

Цвет силикатного кирпича светло-серый, но он может быть любого цвета путем введения в состав смеси щелочестойких пигментов. Выпускают кирпич двух видов: одинарный 250x120x65 мм и модульный 250x120x88 мм. Модульный кирпич изготовляют с пустотами, чтобы масса одного кирпича не превышала 4,3 кг.

В зависимости от предела прочности при сжатии и изгибе силикатный кирпич имеет марки: 100, 125, 150, 200 и 250.

Плотность силикатного кирпича (без пустот) — около 1800—

1900 кг/м3, т. е. он немного тяжелее обыкновенного глиняного кирпича, теплопроводность — 0,70-0,75 Вт/(м °С), водопоглощение лицевого силикатного кирпича не превышает 14%, а рядового — 16%. Марки по морозостойкости для лицевого кирпича: 25, 35, 50; для рядового — 15.

Силикатный кирпич, как и глиняный, применяют для несущих стен зданий. Не рекомендуется его применять для цоколей зданий из-за недостаточной водостойкости. Для кладки труб и печей силикатный кирпич не используют, так как при высокой температуре дегидратируется Са(ОН)2, разлагаются СаС03 и гидросиликаты кальция, а зерна кварцевого песка при 600 °С расширяются и вызывают растрескивание кирпича.

На производство силикатного кирпича расходуется меньше тепла, поскольку не требуются сушка и высокотемпературный обжиг, поэтому он на 30-40% дешевле глиняного кирпича.

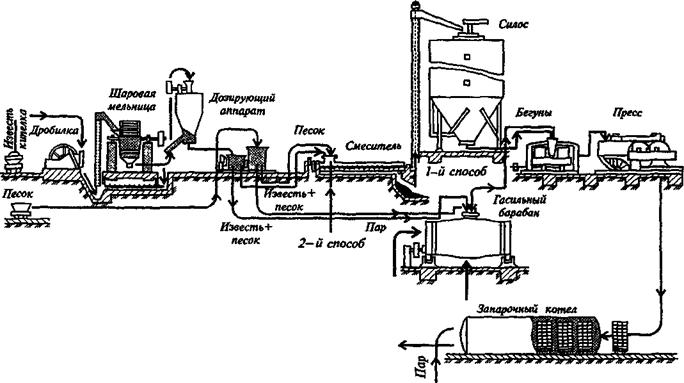

Схема производства силикатного кирпича показана на рис. 9.5.

Комовую известь-кипелку, поступающую из известеобжигательной печи, сортируют, чтобы удалить недожог и пережог, затем дробят и размалывают в тонкий порошок. При этом воздушным сепаратором отделяются наиболее тонкие частицы. Повышение тонкости помола извести также сокращает ее расход.

Прессуют кирпич на прессах под давлением до 150-200 кг/см2. Применяемые на заводах прессы имеют периодически вращающийся стол с устроенными в нем формами. Прессование производится снизу

Рис. 9.S. Схема производства силикатного кирпича

вверх при помощи рычажного механизма. Спрессованный кирпич - сырец получает высокую плотность, что способствует более полному прохождению реакции между известью и кварцевым песком. Производительность различных типов прессов, зависящая от их конструкции, колеблется в пределах 2200-3000 кирпичей в 1 ч.

Отформованные кирпичи снимают со стола пресса, осторожно укладывают на вагонетки и отправляют в автоклавы для твердения.

Прочность силикатного кирпича продолжает повышаться и после запаривания его в автоклаве. Это объясняется тем, что часть извести, не вступившей в химическое взаимодействие с кремнеземом, реагирует с углекислотой воздуха, т. е. происходит карбонизация: Са(ОН)2 + С02 = СаС03+ Н20.

Прочность, водостойкость и морозостойкость силикатного кирпича увеличиваются также при его высыхании.

Известково-шлаковый и известково-зольный кирпич

При замене шлака золой получается известково-зольный кирпич. Состав смеси: 20-25% извести и 80-75% золы. Так же как и шлак, зола является дешевым сырьем, образующимся в больших количествах после сжигания топлива (каменного угля, бурого угля и др.) в котельных ТЭЦ, ГРЭС и др.

В процессе сгорания пылевидного топлива часть очаговых остатков оседает в топке (зола-шлак), а самые мелкие частицы золы уносятся в дымоходы, где задерживаются золоуловителями, а затем их транспортируют за пределы котельной — в золоотвалы. Наиболее тонкодисперсные золы называют золами-уносами.

При смешивании с водой золы не твердеют, однако при добавках извести или портландцемента они активизируются, а запаривание смеси в автоклавах дает возможность получать из них изделия достаточной прочности.

При сжигании некоторых горючих сланцев (например, средне волжских) образуются золы, содержащие окиси кальция 15% и более, которые имеют способность твердеть без добавок извести. Кирпич из этих зол называют сланце-золъным.

Использование шлаков и зол очень выгодно, так как при этом снижается стоимость строительных материалов.

Известково-шлаковый и известково-зольный кирпичи формуют на тех же прессах, которые применяют при производстве силикатного кирпича, и запаривают в автоклавах.

Плотность шлакового и зольного кирпичей — 1400-1600 кг/м3, теплопроводность — 0,5-0,6 Вт/(м °С). По пределу прочности при сжатии шлаковый и зольный кирпичи разделяют на три марки: 75, 50 и 25. Морозостойкость известково-шлакового кирпича такая же, как и силикатного, а известково-зольного — ниже.

Известково-шлаковый и известково-зольный кирпичи применяют для возведения стен зданий высотой не более трех этажей и для кладки верхних этажей многоэтажных зданий.

Изделия из пеносиликата и других ячеистых материалов

Пеносиликат — это искусственный каменный материал ячеистой структуры, который получается в результате затвердевания пластичной известково-песчаной смеси, смешанной с технической пеной.

Материал, полученный смешиванием того же раствора с газооб - разователем (алюминиевой пудрой, пергидролем и др.), называют газосиликатом.

Для производства пеносиликата рекомендуется применять молотую известь-кипелку, содержащую активный СаО не менее 70%. Чем выше активность извести и тоньше помол, тем меньше ее требуется для приготовления пеносиликата. Обычно извести берут 15-20% от веса сухой смеси. Кроме кварцевого песка, в качестве заполнителей можно использовать доменный гранулированный шлак, золу электростанций, маршалит, трепел, диатомит и другие заполнители, содержащие большое количество кремнезема.

В процессе производства пеносиликата известь и заполнитель подвергают совместному или раздельному помолу. При раздельном помоле компонентов известь и заполнитель измельчают в трубных, шаровых мельницах, а при совместном помоле — в дезинтеграторах. Песок сначала измельчают в них с гашеной известью, которой берут 25-30% от общего количества вводимой извести, а остальную часть извести добавляют в виде молотой извести-кипелки.

Дальнейший этап производства пеносиликатных изделий заключается в приготовлении ячеистой смеси. Ячеистую смесь приготовляют путем смешивания известково-песчаного раствора с устойчивой пеной в пенобетономешалках.

Готовую ячеистую смесь выливают из смесительного барабана пенобетономешалки в бункер, а затем разливают в формы, соответствующие профилю и размерам будущего изделия. После 6-8 часовой выдержки (частичного отвердения) формы с полузатвердевшей смесью транспортируют в автоклавы для запаривания.

Пеносиликатные изделия изготовляют плотностью от 300 до 1200 кг/м3 и прочностью в пределах 0,4-20 МПа.

Из теплоизоляционного пеносиликата изготовляют термовкладыши, которые используют для утепления стен; плиты, скорлупы и короба — для ограждения теплопроводов и другие теплоизоляционные изделия. Для кладки несущих стен одно-, двухэтажных зданий применяют мелкие офактуренные неармированные блоки плотностью 600-700 кг/м3.

Для защиты блоков от атмосферных воздействий в процессе эксплуатации наружная поверхность изделий покрывается облицовочным слоем из цементно-песчаного раствора толщиной 2-3 см, который укладывается на дно формы перед заливкой ячеистой смеси.

Конструктивно-теплоизоляционный пено - и газосиликат применяют теперь также для изготовления крупноразмерных изделий для наружных и внутренних стен, покрытий промышленных сооружений, междуэтажных и чердачных перекрытий жилых зданий, перегородок и др.

Для покрытий промышленных зданий изготовляют армопеноси - ликатные и армогазосиликатные прямоугольные плиты.

Армопеносиликатные плиты по сравнению с обычными железобетонными не требуется теплоизолировать и в то же время они достаточно прочны и долговечны. Укладывают их по железобетонным или металлическим прогонам, а сверху покрывают гидроизоляционными рулонными материалами.

Плотность пеносиликата 900-1100 кг/м3, предел прочности его при сжатии 6-10 МПа (гл. X, § 8).

Читайте также: