Штампы для горячей штамповки реферат

Обновлено: 07.07.2024

При производстве металлических изделий широко применяют обработку

металлов давлением как в горячем, так и в холодном состоянии. Основными

способами обработки металлов давлением являются прокатка, волочение,

прессование, ковка и штамповка.

Содержание работы

1. Сущность метода горячей объёмной штамповки. Преимущества и

недостатки ---------------------------------------------------------3

3. Расчёт поковки. Назначение припусков, допусков и кузнечных

напусков ------------------------------------------------------------6

4. Разработка технологии изготовления поковки

4.1 Описание технологического процесса горячей объёмной

штамповки ------------------------------------------------9

4.2 Штамповка на ковочных вальцах---------------------------11

4.3 Устройство и принцип работы деформирующего оборудования и

штамповой оснастки -------------------------------------------------12

5. Дефекты в поковках. Способы их предотвращения и устранения --------13

Заключение-------------------------------------------------------16

Список используемой литературы-------------------------------------17

Содержимое работы - 1 файл

техн.машиностроения.docx

1. Сущность метода горячей объёмной штамповки. Преимущества и

2. Характеристика материала поковки и технические требования к приёмке

3. Расчёт поковки. Назначение припусков, допусков и кузнечных

4. Разработка технологии изготовления поковки

4.1 Описание технологического процесса горячей объёмной

4.2 Штамповка на ковочных вальцах----------------------- ----11

4.3 Устройство и принцип работы деформирующего оборудования и

5. Дефекты в поковках. Способы их предотвращения и устранения --------13

При производстве металлических изделий широко применяют обработку

металлов давлением как в горячем, так и в холодном состоянии. Основными

способами обработки металлов давлением являются прокатка, волочение,

прессование, ковка и штамповка.

Прокатка – один из важнейших способов обработки давлением,

которым обрабатывается 75-80% выплавляемой стали.

Горячая объёмная штамповка поковок осуществляется в штампах.

Штамп состоит из двух разъёмных частей, внутренние полости которых в

собранном виде образуют ручьи. Течение металла при деформации

ограничивается формой и размерами внутренней полости штампа. Получаемые

поковки отличаются высокой точностью размеров, большей сложностью

конфигурации, хорошим качеством поверхности и меньшими допусками.

Следовательно, штамповка обеспечивает значительную экономию металла,

снижает трудоёмкость обработки в кузнечном цехе и при последующей

механической обработке, повышает коэффициент использования металла и

увеличивает производительность оборудования.

Горячую объёмную штамповку широко применяют в автомобильной,

тракторной, транспортной, авиационной и других отраслях промышленности.

1. Сущность метода горячей объёмной штамповки.

Преимущества и недостатки.

Масса слитков составляет от 200 кг до 350т. Наибольшее

распространение имеют слитки массой более 1 т. Для ковки

применяются слитки многогранные (чаще всего шести восьмигранные)

По способу изготовления поковок различают свободную ковку и

горячую объёмную штамповку.

Горячая объёмная штамповка – это вид обработки материалов

давлением, при котором формообразование поковки из нагретой заготовки

осуществляют с помощью специального инструмента – штампа. Течение металла

ограничивается поверхностями плоскостей, изготовленных в отдельных частях

штампа, так что в конечный момент штамповки они образуют единую замкнутую

плоскость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем

большинстве случаев применяют прокат круглого квадратного, прямоугольного

профилей, а также периодический. При этом прутки разрезают на отдельные

заготовки, хотя иногда штампуют и от прутка с последующем отделением

поковки непосредственно на штамповочной машине. Заготовки отрезают от

прутка различными способами: на кривошипных пресс-ножницах, газовой резкой

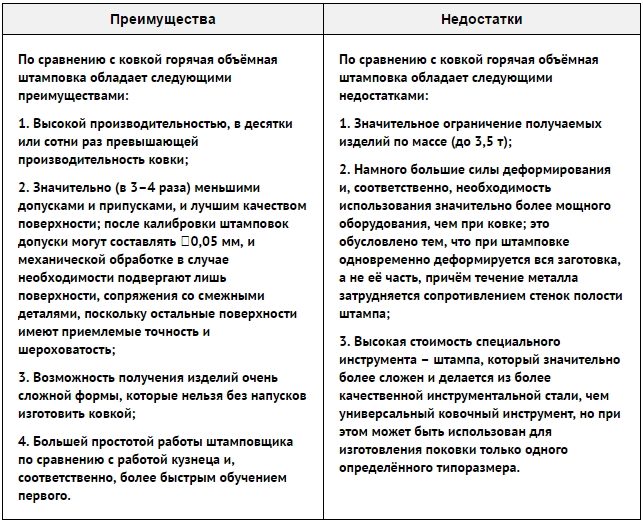

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей

объёмной штамповкой можно получать без напусков поковки сложной

конфигурации, которые ковкой изготовить без напусков нельзя, при этом

допуски на штамповочную поковку в 3 – 4 раза меньше, чем на кованную. В

следствии этого значительно сокращается объём последующей механической

обработки, штамповочные поковки обрабатывают только в местах сопряжения с

другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше – составляет десятки

и сотни штамповок в час.

В то же время штамповочный инструмент штамп – дорогостоящий

инструмент и является пригодным только для изготовления какой то одной,

конкретной поковки. В связи с этим штамповка экономически целесообразна

лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объёмной штамповке поковок требуется гораздо

больше усилий деформирования, чем для ковки таких же поковок. Поковки

массой в несколько сот килограммов для штамповки считается крупными. В

основном штампуют поковки массой 20 – 30 килограмм. Но благодаря созданию

мощных машин в отдельных случаях штампуют поковки массой до трёх тонн.

Горячей объёмной штамповкой изготовляют заготовки для

ответственных деталей автомобилей, тракторов, сельскохозяйственных машин,

самолётов, железнодорожных вагонов, станков и так далее.

Конфигурация поковок чрезвычайно разнообразна, в зависимости от

неё поковки обычно разделяются на группы. Например, штампованные поковки,

можно разделить на 2 группы: удлинённой формы, характеризующиеся большим

отношением длинны к ширине, и круглые или квадратные в плане.

Наличие большого разнообразия форм и размеров штампованных

поковок, а также сплавов, из которых их штампуют, обуславливает

существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется

типом штампа, то этот признак можно признать основным для классификации

способов штамповки. В зависимости от типа штампа выделяют штамповку в

открытых штампах и в закрытых штампах.

Штамповка в открытых штампах характеризуется переменным зазором

между подвижным и неподвижным частями штампа. В этот зазор вытекает

заусенец (облой), который закрывает выход из полости штампа и заставляет

металл целиком заполнить всю полость. В конечный момент формирования

заусенец выжимаются излишки металла, находящийся в плоскости, что позволяет

не предъявлять особо высоких требований к точности заготовок по массе.

Заусенец затем обрезается в специальных штампах. Штамповкой в открытых

штампах получают поковки всех типов.

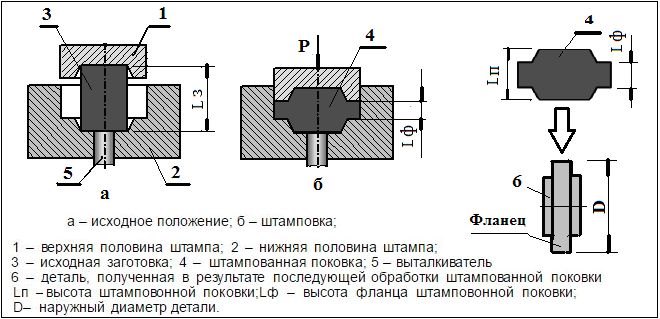

Штамповка в закрытых штампах характеризуется тем, что полость

штампа в процессе деформирования остаётся закрытой. Зазор между подвижной и

не подвижной частями штампа при этом постоянный и большой, так что

образование заусенца в нём не предусматривается. Устройство таких штампов

зависит от типа машины, на которых штампуют. Закрытый штамп может быть с

одной или двумя взаимно перпендикулярными плоскостями разъёма, то есть

состоять из трёх частей.

При штамповке в закрытых штампах надо строго соблюдать равенство

объёмов заготовки и поковки, иначе при недостатке металла не заполняются

углы полости штампа, а при избытке размер поковки по высоте будет больше

нужного. Значит процесс получения заготовки усложняется, поскольку отрезка

заготовок должна сопровождаться высокой точностью. Существенным

преимуществом штамповки в закрытых штампах является уменьшение расхода

металла, поскольку нет отхода заусениц. Поковки полученные в закрытых

штампах имеют более благоприятную микроструктуру, так как волокна обтекают

контур поковки, а не прорезаются в месте выхода металла заусениц. При

штамповке в закрытых штампах металл деформируется в условиях всестороннего

неравномерного сжатия при больших зажимающих напряжениях, чем в открытых

штампах. Это позволяет получить большие степени деформации и штамповать

К закрытой штамповке можно отнести штамповку выдавливанием и

прошивкой, так как штамп в этих случаях выполняют по типу закрытого и

отхода металла заусениц не предусматривает. Деформирование металла при

горячей штамповке вдавливанием и прошивкой происходит так же, как при

холодном прямом и обратном выдавливании.

2. Характеристика материала заготовки и технические требования.

Документ из архива "Штампы для горячей штамповки", который расположен в категории " ". Всё это находится в предмете "технология машиностроения" из раздела "", которые можно найти в файловом архиве МГТУ им. Н.Э.Баумана. Не смотря на прямую связь этого архива с МГТУ им. Н.Э.Баумана, его также можно найти и в других разделах. Архив можно найти в разделе "рефераты, доклады и презентации", в предмете "технология машиностроения" в общих файлах.

Онлайн просмотр документа "Штампы для горячей штамповки"

Текст из документа "Штампы для горячей штамповки"

Кафедра управления в социально-экономических системах

Студент гр. 1079/1:

Пластическая деформация металлов в горячем состоянии………………………….3

Горячая обработка металлов в штампах……………………………………………. 4

Оборудование для горячей штамповки……………………………………………….6

УСТРОЙСТВО ШТАМПОВ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ……………………. 7

Общие требования к конструкции поковок и штампов на них……………………. 7

Классификация штампов для горячей штамповки……………………………………9

Устройство штампов для горячей штамповки………………………………………. 9

ИЗГОТОВЛЕНИЕ И РЕМОНТ ШТАМПОВ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ……13

Требования, предъявляемые к изготовлению штампов……………………………. 13

Выбор марки стали для изготовления штампов………………………………………15

Процесс изготовления штампов………………………………………………………..16

Механическая обработка деталей штампов……………………………………………17

Особенности разметки штампов для горячей штамповки…………………………….19

Изготовление и применение шаблонов…………………………………………………22

Слесарная обработка штампов…………………………………………………………..23

Пластическая деформация металлов в горячем состоянии

Пластичность — это свойство металлов изменять под действием внешних сил свою форму без разрушения. Некоторые металлы и сплавы пластичны в холодном состоянии (свинец, алюминий), другие обладают хорошей пластичностью лишь в нагретом состоянии (сталь), третьи хрупки как в холодном, так и в нагретом состоянии (чугун).

Для того чтобы получить нужную форму, на металл воздействуют динамической нагрузкой и подвергают его напряжению сжатия, большему, чем предел упругости металла, но меньшему, чем предел прочности. В этом случае не только изменяется форма заготовки, но происходит сложный физический процесс, влияющий на структуру металла, а следовательно, и на его механические и физические свойства.

При горячей обработке давлением свойства металлов улучшаются: происходит уплотнение металла, образуется мелкозернистая структура, более однородная, чем в литом металле. Одновременно металл получает волокнистое строение, что обусловливает его различные механические свойства вдоль и поперек волокон и является недостатком процесса горячей обработки металлов давлением.

Температурный интервал горячей пластической деформации для металлов и сплавов различен. Например, для углеродистой стали верхний предел нагрева в зависимости от марки равен 1200—1000° С, а нижний 850— 800° С. Обработку давлением начинают обычно с самой высокой температуры и заканчивают при охлаждении заготовки до самой низкой допустимой температуры. Величина пластической деформации характеризуется степенью деформации. Степень деформации—это отношение разности размеров заготовки до и после деформации к первоначальному размеру, выраженное в процентах.

Степень деформации при осадке (сжатии) подсчитывают по формуле:

где ho—высота заготовки до осадки;

h—высота заготовки после осадки.

Степень деформации при протягивании (вытяжке) подсчитывают по формуле:

где Fo—площадь сечения исходной заготовки;

F1—площадь сечения вытянутой заготовки (поковки).

Законы пластической деформации. Основные законы пластической деформации формулируются следующим образом.

Закон наименьшего сопротивления: при пластической деформации частицы металла всегда перемещаются в том направлении, где встречают наименьшее сопротивление.

Закон постоянства объема: при пластической деформации объем металла до деформации равен объему металла после деформации, т. е. металл при ковке только изменяет свою форму. Этот закон имеет большое значение, так как на его основе рассчитывают объемы, массу и размеры исходных заготовок и определяют размеры штампов и специального инструмента по переходам.

Закон трения: поверхностное трение из-за шероховатостей на плоскостях бойков (или поверхностях ручьев штампа) создает значительное сопротивление течению металла и приводит к образованию зон затрудненной деформации. Чтобы снизить вредное влияние трения на течение металла, рабочие поверхности штампов тщательно обрабатывают, шлифуют и полируют.

Закон расширения тел при нагревании:

при нагревании тела расширяются, а при охлаждении сжимаются. При горячей обработке металлов это явление называется усадкой.

У

величение размеров заготовки в результате нагрева подсчитывают по формуле:

где lгор—длина (толщина) заготовки, нагретой до температуры lгор;

lхол—первоначальная длина (толщина) заготовки при температуре t;

ß—коэффициент линейного расширения для данного материала;

tгор—температура нагрева, °С;

t—первоначальная температура заготовки, °С.

Д

ля стальных заготовок ведут расчет более простым способом, учитывая, что при нагреве от 20—40° С до 1100—1200° С заготовки увеличиваются на 1,1—1,2%. Например, если длина холодной заготовки составляет 400 мм, то длина ее при температуре 1200° С будет

Обратное явление, т. е. сжатие металла при охлаждении, очень важно учитывать при изготовлении штампов для горячей обработки давлением.

Ручьи в штампах, например выемки в обжимку, должны быть сделаны больших размеров, чем размеры поковки в холодном виде, на величину усадки, т. е. для стали на 1,1—1,2%.

Чтобы не делать частых вычислений, в штампово-инструментальных цехах пользуются усадочным метром, в котором учтены поправки на расширение металла при нагреве.

Основными способами горячей обработки металлов в штампах являются прессование, ковка в подкладных штампах на молотах, объемная штамповка.

Прессование — обжатие металла продавливанием его через отверстие матрицы, имеющее соответствующую форму. Если прессованием получают заготовку какой-либо определенной детали, этот способ называют горячим выдавливанием,

Свободная ковка—получение заготовки давлением молота или пресса на металл, располагаемый между бойками, укрепленными в нижней и верхней частях молота или пресса. Разновидностью свободной ковки является ковка в подкладных штампах.

Ковка на молотах и прессах выполняется с помощью различных инструментов и приспособлений. Особое внимание обращается на точность поковок, что позволяет уменьшить отход металла при дальнейшей механической обработке и сократить время на обработку. Наибольшее приближение поковки к форме и размерам готовой детали достигается применением подкладных штампов.

Объемная штамповка — получение заготовки на штамповочных молотах и прессах давлением на металл, находящийся в штампе. При ковке нагретый металл течет свободно в стороны, вниз или в длину, а при штамповке его течение ограничивается формой полости или ручья в штампе.

Горячая штамповка в настоящее время является одним из наиболее распространенных методов обработки металлов давлением.

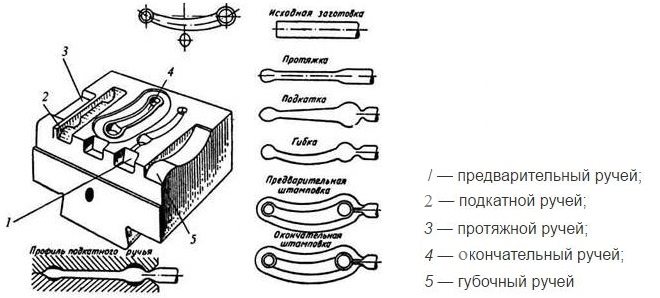

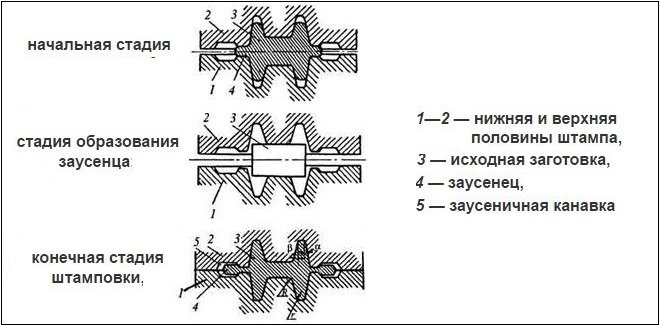

При горячей штамповке на молотах и прессах поковки относительно простой формы изготовляют в штампе, имеющем только один окончательный ручей (см. рис. 1, а ) Нагретая заготовка 1 штампуется в центральной части нижней половины 2 штампа последовательными ударами верхней половины 3 штампа. Металл, осаживаясь, заполняет полость ручья, а избыток металла вытесняется в канавку 4, образуя заусенец (облой).

Основная масса металла, вытесняемого в облой, располагается в наиболее широкой части канавки—в магазине. Правильное образование облоя способствует лучшему заполнению полости ручья и предохраняет штамп от поломок. Облой предотвращает брак поковок при колебаниях размера заготовок.

Облой обычно удаляют сразу же после штамповки, пока поковка еще горячая. Обрезают облой в обрезном штампе на кривошипном прессе. Сложные по конструкции поковки выполняют в многоручьевых штампах, имеющих заготовительные, штамповочные и калибровочные ручьи.

Например, штамповка шатуна (рис. 1, б) выполняется за четыре перехода: I — перетягивание, II — подкатка, III—черновая штамповка и IV—калибровка. Перетяжной открытый ручей 5 располагают обычно слева, а подкатной открытый 8 — справа от середины штампа. Среднюю часть штампа занимают закрытые штамповочные ручьи 7 и 6.

В заготовительных ручьях наносят неполные удары, так как металл, имея возможность растекаться во все стороны, легче деформируется. У закрытого ручья течение металла в стороны ограничено, благодаря чему обеспечивается более интенсивное его течение вдоль оси заготовки. Наибольшее усилие штамповки возникает в конечный момент деформации—в окончательном ручье 6, и здесь наносят удары с наибольшей мощностью.

При горячей объемной штамповке в открытых штампах отход металла в облой составляет до 20—30%. Поэтому большое значение имеют меры, направленные на сокращение величины облоя.

На заводах часто применяют закрытые штампы, имеющие небольшой магазин для избытка металла (рис. 1, в). Этот метод, не избавляя полностью от облоя, значительно снижает его величину.

Безоблойная штамповка в штампе, замкнутом со всех сторон (рис. 1,а), позволяет сократить отходы металла, избежать изготовления обрезных штампов и сократить припуски на последующую механическую обработку резанием. Безоблойная штамповка требует выполнения точных размеров заготовок, идущих на штамповку, и более сложных по конструкции штампов.

Чтобы получить точные размеры и высокое качество поверхности поковок, позволяющие исключить последующую механическую обработку, применяют после штамповки калибровку плоскостную или- объемную в горячем, полугорячем и холодном состоянии.

При плоскостной калибровке металл свободно течет в стороны, перпендикулярные направлению обжима. При объемной калибровке течение обжимаемого металла ограничено. Он заполняет все углубления и полости штампа, а излишек металла вытесняется в заусенцы.

Рис. 1. Разновидности штампов для горячей объемной штамповки:

а — одноручьевой молотовый штамп, б — многоручьевой молотовый штамп, в — штамп с закрытым магазином, г — штамп для безоблойной штамповки; 1 — заготовка, 2 — нижняя половина штампа, 3 — верхняя половина штампа, 4 — облойная канавка, 5 — перетяжной ручей, 6, 7 — штамповочные ручьи, 8 — подкатной ручей, 9, 10 — облойные канавки, 11 — клещевина, 12 — верхняя формообразующая вставка, 13 — кольцо, 14 -— нижняя формообразующая вставка

Горячая калибровка бывает обычно объемной. Выполняют ее сразу после горячей обрезки заусенца. Образовавшийся после калибровки вторичный заусенец удаляют (обрезают) в обрезных штампах после окончательного охлаждения поковки.

Метод горячей объемной штамповки использует одно из основных физических свойств металлов — пластичность. Это свойство металлического поликристалла изменять свои размеры при приложении к нему усилия.

Пластичность растет с повышением температуры, поэтому для изготовления сложных объемных деталей заготовки нагревают.

Таким способом изготавливают детали самой разнообразной формы — от деталей часов до колесных дисков автомобиля.

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра. Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

- Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Виды заготовительных ручьев:

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Оборудование, используемое для горячей объемной штамповки

Оборудование для горячей объемной штамповки включает в себя:

- Молоты

- Кривошипные прессы

- Горизонтально-ковочные машины

Технология применения каждого класса установок связана с их конструкцией. Молоты допускают такие схемы, как открытая штамповка и штамповка в закрытых штампах

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Штамповка на горизонтально-ковочных машинах

При горячей объемной штамповке этим методом, установка также приводится в действие кривошипным механизмом, главное деформирующее усилие прикладывается по горизонтали. В дополнение к этому применяется еще один ползун, размещенный под прямым углом. Матрица соответственно также составлена из двух частей, одна из которых является подвижной.

Штамповка на горизонтально-ковочных машинах

Доступны такие переходы, как высадка, прошивка и пробивка. Для штамповки стержней, колец, труб с утолщениями и отверстиями в качестве заготовок применяют круглый или квадратный пруток.

Эти специализированные устройства позволяют добиваться существенного повышения эффективности. В качестве минусов можно отметить узкую применимость и дороговизну.

Горячая штамповка обычно применяется в массовых производствах, где требуется большой объем работ

Сущность технологии

Сущность процесса горячей штамповки заключается в том, что готовое изделие из металла получают из нагретой до определенной температуры заготовки, воздействуя на нее давлением, для чего используется специальный штамп. При выполнении горячей штамповки температура заготовки изменяется от состояния просто нагретой поверхности до ковочной. Чтобы ограничить течение нагретого металла в ненужном направлении, на отдельных участках внутренней поверхности штампа выполняют специальные полости и выступы. Таким образом, внутренняя поверхность штампа формирует замкнутую полость (ручей), конфигурация которой полностью соответствует форме готового изделия.

Так выглядит нижняя часть простого одноручьевого штампа

Горячая объемная штамповка (ГОШ) выполняется на металлических брусках различного профиля – квадратного, прямоугольного, круглого или периодического. В отдельных случаях производство готовых изделий по технологии горячей штамповки может выполняться из сплошного металлического прутка. Изначально его часть формируется в поковку с требуемыми геометрическими параметрами, а затем ее отделяют при помощи резки. Однако, как правило, заготовки для горячей штамповки нарезают из металлического прутка.

Наибольшую эффективность штамповка деталей, предполагающая их предварительный нагрев, демонстрирует при серийном и массовом производстве. В частности, в использовании данной технологии для производства металлопродукции крупными и массовыми сериями есть целый ряд преимуществ.

- Отходы металла, из которого производится продукция, уменьшаются.

- Увеличивается производительность труда.

- При помощи данной технологии можно изготавливать изделия даже очень сложной конфигурации.

- Готовые изделия, полученные методом горячей штамповки металла, отличаются не только особой точностью геометрических параметров, но и высоким качеством поверхности.

Технологический процесс горячей штамповки включает в себя большой перечень операций, выполняемых начиная с момента загрузки детали из металла в зону обработки и заканчивая выгрузкой из оборудования готового изделия. Проектирование такого процесса подразумевает соблюдение следующего алгоритма:

- выбрать метод, по которому будет изготовляться изделие: на штампах с открытым или закрытым ручьем;

- разработать подробный чертеж готовой поковки;

- установить, за сколько переходов можно сделать готовое изделие;

- для каждого перехода разработать чертеж формируемой поковки;

- в зависимости от требуемой мощности для каждого этапа технологического процесса выбрать соответствующее оборудование и сформировать штампы;

- перед горячей штамповкой нагреть заготовку, выбрав способ нагрева и режимы его выполнения;

- в зависимости от требований к качеству готового изделия определить перечень финишных операций, которым будет подвергнута поковка.

На завершающей стадии разработки технологического процесса необходимо выполнить расчет его экономических и технических показателей.

Преимущества и недостатки горячей объемной штамповки

Обработка металла, выполняемая методом горячей штамповки, может осуществляться по различным технологиям, особенности реализации которых зависят от целого ряда параметров: типа используемого оборудования, геометрических параметров и материала изготовления формируемого изделия. По технологии ГОШ можно изготавливать следующие типы деталей.

В качестве таких изделий могут выступать валы различного назначения, шатуны, рычаги и другие детали подобной конструкции. Для их производства используют штамповочный пресс. Обрабатываются они методом горячей штамповки плашмя, при этом исходная заготовка подвергается операции протяжки. Заключительным этапом производства является фасонирование методом свободной ковки, выполняемое в заготовительных вальцах ковочных вальцов.

Это шестерни, фланцы, ступицы, крышки и другие детали круглой или квадратной конфигурации, отличающиеся относительно небольшой длиной. Чтобы изготовить продукцию данного типа, используют технологию осадки, которая выполняется в торец обрабатываемой заготовки. Для реализации такой технологии требуется использовать штамповочные переходы.

Примеры изделий, изготовленных методом горячей объемной штамповки

Штамповочные ручьи

При обработке предварительно нагретых изделий из стали, как и при горячей штамповке латуни, применяют штамповочные ручьи, которые могут быть:

- протяжными (с их помощью увеличивают длину отдельных участков обрабатываемых деталей: по той части заготовки, которую необходимо удлинить, наносятся частые, но несильные удары, одновременно выполняется кантование обрабатываемой детали);

- заготовительными (их целью является фасонирование обрабатываемой заготовки: металл перераспределяется в ее общем объеме для того, чтобы придать готовому изделию такую форму, которая обеспечивает минимальный отход материала);

- пережимными (их выполняют для уменьшения высоты отдельного участка заготовки с одновременным увеличением его ширины);

- подкатными (ручьи, в которых металл заготовки равномерно распределяется по ее оси, при этом увеличивается диаметр отдельных ее участков);

- гибочными (в них заготовка поступает с изогнутой осью, формируется поковка, угол изгиба которой составляет 90°).

Этапы сложной штамповки в нескольких ручьях

К штамповочным ручьям, в которых изготовляемый элемент приобретает требуемую форму, относятся:

- предварительные, или черновые, в которых форма обрабатываемой заготовки максимально приближается к конфигурации поковки (особенности такого ручья, который может и не использоваться при выполнении горячей штамповки, заключаются в том, что он имеет несколько увеличенную глубину, также в нем, по сравнению с параметрами чистового изделия, увеличены уклоны и радиусы скругления);

- чистовые, в которых деталь приобретает конечную форму, но ее размеры увеличены на величину усадки металла при его остывании (поскольку в таких ручьях на заготовку необходимо оказывать максимальные усилия, располагают их в центральной части штампа).

Технологические схемы штамповки

Из используемых на сегодняшний день схем выполнения горячей штамповки следует выделить только две.

Это технологическая операция, выполняемая в штампе, зазор между подвижной и неподвижной частями которого минимален. Горячую штамповку по данной методике можно выполнять на прессах, когда выступом оснащена верхняя часть штампа, а полостью – нижняя, или на молотах, когда полость находится в верхней части рабочего инструмента, а выступающая часть – в нижней. Применение штампов данного типа требует того, чтобы объемы поковки и готовой детали точно совпадали. Штампы закрытого типа могут иметь не одну, а две плоскости разъема, располагающиеся под прямым углом друг к другу.

Штамповка в одноручьевом закрытом штампе

Между подвижной и неподвижной частями штампа для горячей штамповки открытого типа имеется специальный зазор, в который выдавливаются излишки металла, образующиеся в процессе его деформирования. Штампы открытого типа, что является их большим преимуществом, можно применять для поковок любого вида.

Схема штамповки в открытых штампах

Применение штампов закрытого типа также имеет свои преимущества, которые заключаются в следующем.

Читайте также: