Режим работы магистрального газопровода реферат

Обновлено: 05.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

ИСХОДНЫЕ ДАННЫЕ Месторождение газа - Юбилейное;

Годовая производительность QГ = 18 млрд. м³/г;

Длина газопровода L = 980 км; Таблица 1

Молярная масса, кг/моль

Двуокись углерода 0,400

Средняя годовая температура окружающей среды на глубине заложения газопроводаК;

Средняя годовая температура воздухаК;

Давление в конце МГ принимаем рК = 2 МПа;

Рельеф спокойный (разница высот не более 100 м);

Плотность при 0°C и 0,1013 МПа 0,680 кг/м³;

ВВЕДЕНИЕ К началу 1990-х годов интенсивное строительство новых газопроводов закончилась и на первое место вышли проблемы повышения эффективности и надежности действующих МГ, их реконструкции и технического перевооружения. Одним из основных направлений научно - технического прогресса стало энергосбережение.

В процессе проектирования МГ возможны следующие энергосберегающие мероприятия:

· внедрение низконапорной технологии транспорта газа;

· внедрение экономичных ГПА новых поколений;

На стадии эксплуатации и реконструкции МГ такими мероприятиями могут быть:

· изменение конфигурации отдельных участков газотранспортной системы;

· переход на низконапорную технологию;

· внедрение автоматизированных систем управления;

· повышение эффективности работы линейной части.

В перспективе для удовлетворения нужд народного хозяйства и поставок газа за рубеж возникает необходимость транспорта сотен млрд. м3 газа на большие расстояния. Поэтому успешное выполнение поставленных задач в значительной мере зависит от правильного решения научно - технических проблем в области добычи газа, проектирования и эксплуатации газовых систем.

В данной курсовой работе приведен технологический расчет, цель которого:

· определение оптимальных параметров МГ;

· выбор типа газоперекачивающих агрегатов, нагнетателей; АВО, ПУ;

· определение необходимого количества компрессорных станций и расстановка их по трассе газопровода;

· уточненный гидравлический и тепловой расчет линейных участков;

· расчет режима работы КС.

1. Определение диаметра газопровода и числа компрессорных станций .1 Расчет физических свойств перекачиваемого газа По известному составу определяем основные физические свойства газа.

Плотность газа при стандартных условиях (293 К и 0,101325 МПа) определяется по формуле аддитивности (сложения): ρСТ = a1 · ρ1 + a2 · ρ2 + … + an · ρn, где а1, …, а2 - доля каждого компонента в смеси для данного состава газа;

ρ1,…, ρn - плотность компонента при стандартных условиях, кг/м3. Молярная масса [1]: М = а1 · М1 + а2 · М2 + … + аn · Мn, где М1,…, Мn - молярная масса компонента, кг/кмоль. Газовая постоянная [1]:

Магистральный газопровод — это сложная система сооружений, предназначенных для транспортировки газа из районов его добычи или производства в районы потребления.

Магистральный газопровод характеризуют высоким давлением (до 55—75 кгс/см2), поддерживаемым в системе, большим диаметром труб (1020, 1220, 1420 мм) и значительной протяженностью (сотни и тысячи километров).

Содержание

1. Магистральный газопровод ………………………………………………..…… 3

2. Головные сооружения ……………………………………………………………6

3. Подземные хранилища газа (ПХГ) ……………………………………….…10

4. Газораспределительные станции ………………………………………………13

5. Блок очистки газа. 21

6. Блок подогрева газа ……………………………. …………. …..29

7. Список использованной литературы ………………………………….………37

Прикрепленные файлы: 1 файл

Магистральный транспорт газа.docx

Министерство образования и науки Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего профессионального образования

Институт нефти и газа

Сооружение и эксплуатация газонефтепроводов и газонефтехранилищ

"Состав магистрального газопровода "

1. Магистральный газопровод ………………………………………………. .…… 3

3. Подземные хранилища газа (ПХГ) ……………………………………….…10

4. Газораспределительные станции ………………………………………………13

5. Блок очистки газа. . . 21

6. Блок подогрева газа ………………………… …. …………. .…..29

7. Список использованной литературы ………………………………….………37

1. Магистральный газопровод

Магистральный газопровод — это сложная система сооружений, предназначенных для транспортировки газа из районов его добычи или производства в районы потребления.

Магистральный газопровод характеризуют высоким давлением (до 55—75 кгс/см 2 ), поддерживаемым в системе, большим диаметром труб (1020, 1220, 1420 мм) и значительной протяженностью (сотни и тысячи километров).

По характеру линейной части различают следующие магистральные газопроводы:

1) простые, с постоянным диаметром труб от головных сооружений до конечной ГРС, без отводов к попутным потребителям и без дополнительного приема газа по пути следования; их протяженность, как правило, незначительна, газ перекачивается за счет пластового давления без дополнительного компремирования;

2) телескопические, с различным диаметром труб по трассе; их сооружают при использовании пластового давления или одной головной компрессорной станции, причем на начальном участке укладывают трубы меньшего диаметра, чем на последующих; быстрое падение давления на головном участке даст возможность большей части газопровода работать под меньшим давлением;

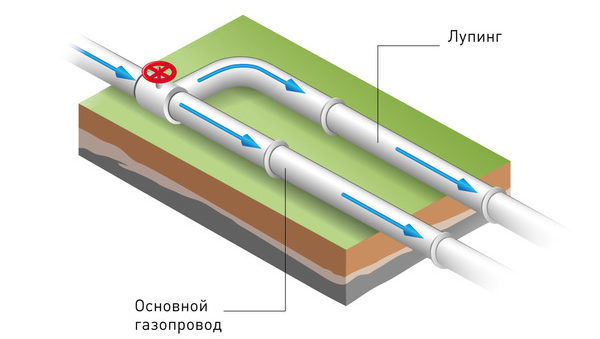

3) многониточные, когда параллельно основной проложены дополнительно одна, две или три нитки газопровода того же или иного диаметра; с учетом перемычек образуется система газопровода; если параллельные нитки сооружают на отдельных участках, их называют лупингами (обводами);

4) кольцевые, создаваемые вокруг крупных городов для увеличения надежности газоснабжения и равномерной подачи газа, а также для объединения магистральных газопроводов в единую газотранспортную систему

страны.

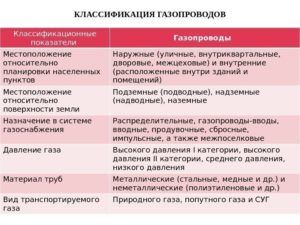

В соответствии со СНиП магистральные газопроводы в зависимости от рабочего давления подразделяются на два класса (табл. 1).

Таблица 1 – Классификация газопроводов

Рабочее давление. кгс/см*

от 25 до 100 включительно

от 12 до 25 включительно

Объекты магистрального газопровода подразделяют на следующие группы:

1) головные сооружения;

2) линейная часть, или собственно газопровод;

3) компрессорные станции (КС);

4) газораспределительные станции (ГРС) в конце газопровода;

5) подземные хранилища газа (ПХГ) — резервные естественные емкости газа;

6) объекты ремонтно-эксплуатационной службы (РЭП);

7) устройства линейной и станционной связи (высокочастотной и селекторной), а также системы автоматизации и телемеханизации;

8) система электрозащиты сооружений газопровода от почвенной коррозии;

9) вспомогательные сооружения, обеспечивающие бесперебойную работу системы газопровода ( ЛЭП для электроснабжения объектов и электрификации отключающих устройств, водозаборы, коммуникации водоснабжения и канализации и др.),

10) управленческий и жилищно-бытовой комплекс для эксплуатационного персонала.

Газотранспортные предприятия через диспетчерские службы обеспечивают заданные режимы работы компрессорных станций и оптимальное регулирование потоков газа в системе в соответствии с указаниями центрального диспетчерского управления единой системы газоснабжения (ЕСГ) страны.

2. Головные сооружения

Головными сооружениями магистрального газопровода называют производственный комплекс, размещающийся на стыке газового промысла и газопровода и осуществляющий всестороннюю подготовку газа к дальней

транспортировке.

Комплекс головных сооружений зависит от состава газа, добываемого на промысле и поступающего из газосборного пункта. Как правило, в этот комплекс входят установки по очистке газа от пыли и механических примесей, осушке и одоризации. В необходимых случаях включаются также установки по отделению от газа серы и высокоценных компонентов (гелия и др.).

К головным сооружениям относят и компрессорную станцию, подключаемую на начальном участке газопровода. На территории этой станции, как правило, и размещается весь комплекс установок по подготовке газа.

По магистральным газопроводам транспортируют следующие группы газов:

- газ с чисто газовых месторождений, не содержащий тяжелых углеводородов; такой газ состоит в основном из метана СН4 (до 98%), остальную часть представляют предельные углеводороды (этан, пропан, бутан и пентан) и примеси азота, углекислого газа, иногда сероводорода, водорода, гелия и др.;

- газ газоконденсатных месторождений;

- попутный нефтяной газ, отделяемый при добыче нефти;

- искусственный газ, получаемый путем сжигания горючих сланцев и пр.

Газ, попадающий на головные сооружения магистрального газопровода со сборных пунктов промысла, содержит механические примеси (песок, пыль, металлическую окалину и др.) и жидкости (пластовую воду, конденсат, масло). Перед подачей в газопровод его очищают и осушают, так как без предварительной подготовки он будет засорять трубопровод, вызывать преждевременный износ запорной и регулирующей арматуры, нарушать работу контрольно-измерительных приборов. Твердые частицы, попадая в компрессорные установки, ускоряют износ поршневых колец, клапанов и цилиндров. В центробежных нагнетателях они ускоряют износ рабочих колес и самого корпуса нагнетателя. Жидкие примеси, скапливаясь в пониженных местах газопровода, будут сужать его сечение, способствовать образованию гидратных и гидравлических пробок.

Для очистки газа от механических примесей используют горизонтальные и вертикальные сепараторы, цилиндрические масляные и циклонные пылеуловители.

В сепараторах производится отделение примесей от газа. По принципу действия сепараторы делятся на объемные (гравитационные) и циклонные.

В гравитационных аппаратах примеси оседают вследствие резкого изменения направления потока газа при одновременном уменьшении скорости его движения. В циклонных установках используются центробежные силы инерции, возникающие в камере при входе газа по тангенциальному вводу.

Масляные цилиндрические пылеуловители представляют собой вертикальные цилиндрические сосуды со сферическими днищами. На головных сооружениях магистральных газопроводов их устанавливают группами в зависимости от необходимой пропускной способности. Размеры пылеуловителей по диаметру от 1000 до 2400 мм, по высоте от 5.8 до 8,8 м.

В пылеуловителе имеются устройства, обеспечивающие контактирование газа с маслом и отделение твердых и жидких частиц от газа. Оседающий в пылеуловителе шлам периодически удаляют, загрязненное масло заменяют.

Осушку газа на головных сооружениях осуществляют двумя способами: абсорбционным (с жидкими поглотителями) и адсорбционным (с твердыми поглотителями). Газ после пылеуловителей попадает в абсорберы, где очищается от взвешенных капель жидкости и водяных паров путем активного контакта с абсорбентом, чаще всего диэтиленгликолем.

В последнее время определенное значение приобретает осушка газа твердыми поглотителями. В качестве адсорбентов применяют активированную окись алюминия, флюорит, боксит, силикагель или другие реагенты. Установка такой осушки состоит из группы адсорберов (не менее двух), подогревателя газа и теплообменников. Влажный газ после очистки от пыли поступает в адсорбер, где проходит через один или несколько слоев адсорбента. Периодически часть адсорберов отключают от системы для регенерации адсорбента.

Для отделения от газа конденсата и воды с успехом используют низкотемпературную сепарацию, особенно при отборе газа из месторождений с высоким пластовым давлением. Газ из скважин без дросселирования подводят к установке и направляют во влагосборник для предварительной очистки. Затем в теплообменнике происходит его охлаждение холодным газом из сепаратора и

выделение части жидкости в гидроуловитель. Далее, пройдя через штуцер, или детандер, газ дросселируется, температура его снижается ниже температуры точки росы, и в следующем сепараторе оставшаяся жидкость выделяется. В процессе отбора влаги в газ вводят метанол или диэтиленгликоль во избежание образования кристаллогидратов.

Для улавливания жидкости и твердых примесей, остающихся в газе после очистных устройств, на головном участке магистрального газопровода врезают конденсатосборники и предусматривают дренажные устройства. Практика показала, что наиболее эффективно это делать на восходящих участках газопровода.

Чтобы обнаруживать и предотвращать возможные утечки газа, перед подачей в магистральный газопровод ему придают специфический запах с помощью одорантов — веществ, обладающих резким запахом (этилмеркаптан, сульфан, метилмеркантан, пропилмеркаптан и др.). Примерная среднегодовая норма расхода одоранта — 16 г на 1000 м 3 газа. Одорированный газ достаточно длительное время сохраняет приобретенное качество и доходит к потребителям почти с начальной степенью одоризации.

Применяют одоризационные установки барботажные, с капельным одоризатором и др. В последнее время широко используются автоматические одоризационные установки. Учитывая, что одоранты — легкоиспаряющиеся горючие жидкости, при обращении с ними требуется строго соблюдать меры безопасности.

Головная компрессорная станция или установка комплексной подготовки газа (УКПГ) отличается от линейной тем, что на ее территории размещены все установки но подготовке газа к дальнему транспорту.

Магистральный газопровод – это комплекс сооружений, использующийся для доставки горючего сырья к местам обработки или потребления.

Назначение магистрального газопровода

Под магистральным газопроводом понимается трубопровод, сконструированный для доставки газа из района месторождения или обработки к месту потребления, или система труб, связывающая между собой отдельные месторождения газа. Он относится к Единой системе газоснабжения России и является одним из ключевых элементов системы транспортировки газа.

Трубопровод, подсоединенный к магистральному газопроводу и предназначенный для передачи части газа к конкретным населенным пунктам или предприятиям, называется ответвлением.

По такому газопроводу может транспортироваться природный или попутный нефтяной углеводородный газ (из месторождений) или сжиженные углеводородные газы (из мест производства).

Магистральные трубопроводы могут быть:

- однониточными, т. е. с трубами равного диаметра на всей протяженности системы;

- многониточными, представляющими собой систему, где параллельно главной ветке расположены еще несколько;

- телескопическими т. е. на протяжении от головных сооружений до конечной газораспределительной станции диаметр труб меняется.

Диаметр труб газопровода составляет от 720 мм до 1420 мм. Пропускная способность газопровода равна 30–35 млрд куб. м газа в год.

По способу прокладки существуют системы:

- подземные (с расстоянием 0,8–1 м до главной пропускной трубы);

- надземные (т. е. трубы устанавливаются на опорах);

- наземные (т. е. в насыпных дамбах).

Если газ требуется доставить с мест подводной добычи на берег, то сооружаются подводные газопроводы.

За управление российскими магистральными газопроводными системами обычно отвечает государственная компания. Она обязана осуществлять проверку состояния труб, нанимать рабочих и следить за повышением их квалификации.

Основные сооружения, входящие в комплекс магистрального газопровода

Согласно СНиП, магистральный газопровод включает в себя трубопровод и все ответвления с диаметром труб не более 1420 мм. Избыточное давление передаваемого газа не должно превышать 10 МПа.

В состав газопроводного комплекса входят следующие объекты:

Лупинг – это трубы, укладка которых осуществляется параллельно основному трубопроводу. Лупинги сооружаются, если нужно повысить производительность трубопровода. Их месторасположения не имеет значения.

Производительность магистральных газопроводов

Под производительностью газопровода понимается количество газа, которое транспортируется по его трубам за год.

Российские газопроводы отличаются по производительности. Значение зависит от топливно-энергетического баланса зоны, где панируется укладка труб. Из-за колебаний температуры в течение года используется разное количество газа, поэтому фактическая производительность обычно имеет меньшее значение, чем вычисленная.

Чтобы значительно повысить производительность магистрального трубопровода, на компрессорных станциях устанавливаются центробежные нагнетатели, работающие благодаря газовым турбинам или электрическим моторам.

Чтобы выбрать систему автоматического регулирования производительности трубопровода, нужно изучить неустановившиеся процессы в системах, которые отвечают за дальнюю передачу газа. Переходные процессы в газопроводах не должны проходить бесконтрольно. При установке системы автоматического контроля данные процессы, как правило, характеризуются затуханием.

При расчете процессов контроля магистральных газопроводных систем, необходимо принимать во внимание инерционные процессы, вызванные перемещением газового потока по трубам, и малоинерционные процессы, возникающие под влиянием масс динамических частей компрессионных установок.

Техника безопасности при эксплуатации магистрального газопровода

Соблюдайте правила техники безопасности на участках где происходит установка магистрального газопровода

Магистральный трубопровод – это потенциально опасное сооружение, использовать которое можно только в соответствии со специальными инструкциями, регламентирующими строительство и эксплуатацию магистральных газопроводов.

За работой газопровода обязаны следить промышленные организации, использующие его. Они также должны завести специальный паспорт в двух экземплярах. К ним прилагается схема, на которую нанесены все трубопроводные детали, указан их тип, фирма-производитель, материал, установленная арматура.

Периодичность обхода или облета всей территории сооружения устанавливается в зависимости от нормативов обслуживания. В случае стихийного бедствия, которое могло повредить трубы, должен быть проведен внеочередной осмотр. Обследование переходов трубопровода через автомобильные дороги проводится ежегодно.

Классификация газопроводов по давлению

Согласно СНиП 2.05.06-85 по рабочему давлению в трубах газопроводы делятся на три группы:

- І класса – с уровнем давления в диапазоне между 2,5 МПа и 10 МПа;

- ІІ класса – уровень давления находится в промежутке от 1,2 МПа до 2,5 МПа;

- ІІІ класса – с низким давлением до 1,2 МПа.

Системы третьего класса не являются магистральными. К этой категории относятся внутрипромышленные, внутрицеховые, подводящие трубопроводы, а также внутридомовые и внешние газопроводы в городах, деревнях и других поселениях.

Обозначение газопроводов

В России каждый газопровод должен быть обозначен специальным знаком. Установка знаков должна быть оформлена совместным актом землепользователя предприятия, использующего магистральный трубопровод.

Знаки входят в магистральный газопроводный комплекс и являются важной его частью. Они служат ориентиром для обнаружения трубопровода. Благодаря им во время работ в охранной зоне можно увидеть территорию, по которой проходят трубы. Знаки показывают, что предприятие действует по нормам магистральных трубопроводов.

На знаке содержатся предупреждения и информация о магистральном газопроводе. Он представляет собой столб с двумя плакатами.

На одном, расположенном перпендикулярно поверхности, находятся сведения о ширине охраняемой территории, месте и глубине залегания труб, дополнительные технические параметры. На втором написано расстояние в километрах по всей длине труб. Он предназначен для обнаружения газопровода с воздуха, поэтому расположен с небольшим наклоном (до 30 градусов).

Переходы газопроводов через воду

Магистральные газопроводы могут проходить над и под водой.

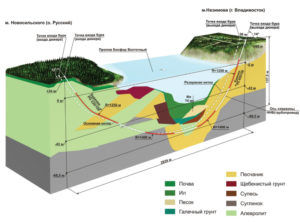

Подводные переходы располагаются перпендикулярно оси потока воды. При этом они находятся на расстоянии как минимум полуметра от отметки возможного размыва дна до поверхности трассы, от проектных отметок их должно отделять расстояние не менее одного метра.

Чтобы трубы не всплыли, во время строительства их закрепляют с помощью специальных грузов, заливают бетоном или засыпают минеральными материалами.

Участки переходов, проходящие через природные или искусственные препятствия, должны соответствовать нормам. Это гарантирует их безопасность и надежность в использовании.

Надземные переходы нужны там, где газопровод проходит через овраги, небольшие речки и т. д. Элементы, располагающиеся на поверхности, бывают следующих видов:

Вид надземных элементов выбирается в зависимости от условий места, где прокладывается магистральный газопровод. Переходы арочного типа представляют собой жесткую конструкцию и, как правило, строятся там, где трубы проходят через каналы. Балочная конструкция представляет собой самонесущую трубу.

Висячие переходы делятся на вантовые, провисающие и гибкие. В вантовых переходах за закрепление трубопровода в необходимой позиции отвечают наклонные тросы. В переходах висячего типа газопровод ничем не удерживается и свободно прогибается под собственной массой. Гибкий переход – это конструкция, в которой трубы закреплены системой подвесок к одному или нескольким тросам.

Компрессорные станции

Компрессорные станции нужны для поддержания уровня давления и транспортировки необходимого объема газа по трубопроводу. Там газ проходит очищение от посторонних веществ, осушение, повышение давления и охлаждение. Пройдя обработку, газ под определенным давлением попадает обратно в газопровод.

Компрессорные станции, наряду с газораспределительными станциями и пунктами, входят в комплекс наземных сооружений магистрального газопровода.

К району стройки компрессорные установки транспортируются в виде полностью готовых к сбору блоков. Они возводятся на расстоянии примерно 125 километров друг от друга.

В состав компрессорного комплекса входят:

- сама станция;

- ремонтно-эксплуатационный и служебно-эксплуатационные блоки;

- территория, на которой расположены пылеуловители;

- градирня;

- емкость для воды;

- масляное хозяйство;

- газоохлаждаемые устройства и др.

Рядом с компрессионной установкой обычно возводят жилой поселок.

Такие станции считаются отдельным видом техногенного влияния на природную среду. Исследования показали, что на территории компрессорных установок концентрация оксида азота в воздухе превышает максимально допустимый уровень.

Они также являются мощным источником шума. Ученые выяснили, что длительное воздействие шума от компрессорной станции становится причиной нарушений в человеческом организме, и, как следствие, вызывает различные болезни и может привести к потере трудоспособности. Кроме того, шум вынуждает животных и птиц уходить на новые места обитания, что приводит к их переуплотнению и уменьшению продуктивности охотничьих угодий.

Особенности сооружений

Каркас здания станций представляет собой облегченную стальную конструкцию. Его крыша и стены выполнены из легких панелей с двумя или тремя слоями. Во втором варианте детали оснащены специальной рамкой-каркасом, которая с обеих сторон покрыта цинковыми, асбестоцементными или алюминиевыми листами.

Согласно уровню давления в коллекторах, станции могут функционировать по планам, включающим в себя от одного до трех установленных друг за другом нагнетателей, которые также могут быть соединены в группы из нескольких элементов.

Видео по теме: Врезка под давлением в магистральный газопровод

Магистральный газопровод – итог развития науки и технологий. Не одними информационными достижениями дышит современный мир. И средство, благодаря которому у нас есть все блага цивилизации, требует к себе отдельного внимания.

В нашей статье мы описали структуру и разновидности магистрального газопровода. Также рассмотрели особенности его строительства и эксплуатации. Все самое важное и нужное по данной теме представлено ниже.

Характеристики магистрального газопровода

Магистральный газопровод – это инженерный комплекс сооружений, который предназначен для доставки природного газа по трубопроводу к местам обработки, потребления. Также это система труб, предназначенная для соединения отдельных месторождений.

Для транспортировки газа от месторождения к месту потребления используются магистральные газопроводы, которые относятся к Единой системе газоснабжения РФ, являясь её ключевым элементом.

Ответвление – это трубопровод, который присоединен к магистральному газопроводу и доставляет газ к отдельным населенным пунктам.

Такие сооружения предназначены для транспортировки разного вида газа из месторождений и производства.

Для строительства магистральных газопроводов используются бесшовные трубы диаметром 720-1420 мм, внутри которых поддерживается избыточное давление.

Для сооружения магистральных газопроводов используется:

- Подземный монтаж. Трубы укладываются на глубину 0,8 м, если диаметр труб до метра, и 1 м при диаметре до 1,4 м. В заболоченной местности роют траншеи 1,1 м, а на скалах 0,6 м. Это является наиболее выгодным способом.

- Надземный – опоры для труб устанавливаются над землей.

- Наземный – использование насыпных дамб;.

- Подводный – для добычи газа непосредственно из водоема.

За управление работой магистральных газопроводов ответственность несут государственные компании.

Рейтинг самых длинных газопроводов в мире:

- 8704 км — Запад — Восток (Китай)

- 7000 км — Газопровод Туркмения — Китай

- 5000 км — Газопровод Центральная Азия — Центр

- 4451 км — Уренгой — Помары — Ужгород

- 3300 км — Теннеси.

- 3150 км — Боливия — Бразилия.

- 2702 км — Rockies Express.

- 2577 км — Иран — Турция.

- 2475 км — Транс средиземноморский газопровод

- 2000 км — Ямал — Европа

Виды магистрального газопровода

Трубопроводы делят на 3 вида:

- однониточные – на протяжении всей системы находятся трубы с одинаковым диаметром;

- многониточные – помимо главной ветки параллельно в системе находятся ещё несколько ответвлений;

- телескопические – диаметр труб изменяется на всём протяжении газопроводы.

Средний диаметр труб составляет 1120 мм и колеблется от 720 мм до 1420 мм. В год топливная магистраль может пропускать 30-35 млрд куб. м. газа.

Для проведения газопровода, как уже было сказано выше, можно использовать следующие типы:

Государственная компания, отвечающая за управление магистральными газопроводами, обязана контролировать их ремонт, следить за состоянием труб и обеспечивать процесс эксплуатации притоком квалифицированных специалистов.

Согласно СНиП, газопроводы по рабочему давлению классифицируются на 3 вида:

- Первый класс – давление 2,5 –10 МПа.

- Второй класс – давление 1,2 – 2 МПа.

- Третий класс – давление до 1,2 МПа.

Система магистральных газопроводов третьего класса взаимодействует только с низким давлением и не относится к центральным.

Структура магистрального газопровода

Внешне конструкция напоминает самый обычный трубопровод, но в действительности между ними большая разница. В базовой вариации он состоит из следующих элементов:

- Устройство для сбора конденсата и технических смесей.

- Подключение к станциям, очистным сооружениям происходит в магистральной части, которая с помощью переходных узлов и запоров соединяется с трубными ответвлениями.

- Телемеханическая аппаратура и блок системы управления.

- Электромеханическая система защиты от коррозии.

- ЛЭП, противопожарная система.

- Ёмкости, предназначенные для хранения газа и разгазирования.

- Помещения для обслуживающего персонала.

- Насосные станции для перекачки.

- Помещения для хранения газа.

Компрессорные станции в составе магистральных газопроводов

Для обеспечения необходимого уровня давления используются компрессорные станции. В них происходит очистка газа от посторонних веществ, осушение, повышение давления и охлаждение. После этих процедур под определенным давлением газ обратно подается в газопровод.

Комплекс наземных сооружений магистрального газопровода состоит из компрессорных, газораспределительных станций и пунктов.

Почти полностью собранные блоки направляются к месту стройки компрессорных установок. Они находятся друг от друга на расстоянии 125 километров.

Компрессорный комплекс состоит из:

- станции;

- ремонтно- и служебно-эксплуатационных блоков;

- охладительных башен;

- резервуаров для воды;

- системы для работы с энергетическими маслами;

- механизмов по охлаждению газа.

Как правило, недалеко от компрессионных установок строят жилые поселки.

По проводимым исследованиям было выявлено, что такие станции содержат в воздухе превышенных допустимый уровень оксида азота.

Помимо этого, компрессорные установки создают много шума. Такой шум при длительном воздействии негативно влияет на здоровье человека, что влечет за собой потерю трудоспособности, а животные покидают старые места обитания. Как следствие, это ведет к переуплотнению и снижению полезности угодий.

Схема магистрального газопровода

Для транспортировки газа от места добычи до ГРС (газораспределительной станции) строятся магистральные газопроводы. Как правило, они располагаются вблизи населенных пунктов, обеспеченных газом. Ниже на схеме представлено, как это происходит.

1— газовые промыслы; 2— газовые скважины; 3—сепараторы; 4— промысловые газопроводы; 5— промысловые ГРС; 6 — магистральный газопровод; 7—линейная запорная арматура; 8—промежуточная компрессорная станция; 9 —ГРС; 10 —промежуточный потребитель; 11 — подземное газовое хранилище.

Первичная очистка от воды и механических примесей происходит в сепараторах, куда газ поступает из скважины, а далее, по промышленным газопроводам, на газораспределительную станцию. На ГРС происходит более глубокая очистка от вредных балластных примесей и вводится одорант, который предаёт ему характерный запах. Пройдя весь этот цикл, газ поступает в магистральный газопровод. На протяжении всего газопровода через каждые 150 км строятся компрессорные станции, которые поддерживают давление, уменьшают силу трения в трубопроводе. Для проведения ремонтных работ устанавливают запорную арматуру.

Газопроводы строятся в две и более ниток, что дает возможность обеспечить надежность и транспортировку больших потоков газа. В конце магистрали находятся ГРС, которые обеспечивают газом города и промышленные центры.

Особенности строительства магистрального газопровода

Для изготовления труб используют чугун, пластик или сталь. Для ремонта и строительства магистрального газопровода используют пластиковые или стальные трубы. Изделия из стали отличаются высокой прочностью и долговечностью. Они изготавливаются только из высококачественной стали по специальной технологии, что дает возможность их применить в подземном способе укладки.

Пластиковые трубы более легкие и хрупкие, поэтому они применяются для надземного способа монтажа.

Трубы выпускаются разной формы сечения: прямоугольной, квадратной, овальной, круглой.

Размер изделия определяют с помощью сортамента, который является подробной классификацией, позволяющей быстро подобрать трубу нужной длины, толщины и диаметра. Для строительства газопровода используются только соответствующие нормам Госстандарта изделия. Для газопроводных труб разработан специальный ГОСТ. Импортное производство указывает размер в дюймах, а на российское в миллиметрах.

Для обозначения длины применяются единый стандарт – метры. При строительстве газопровода используются трубы диаметром 159-1420 мм. Изделия с меньшим диаметром выпускаются на заказ, так как редко используются в строительстве и ремонте. Производители и поставщики на своих сайтах размещают таблицу, где указаны все параметры труб.

Правила эксплуатация магистральных газопроводов

Магистральный газопровод относится к опасным сооружениям. Ремонтные и эксплуатационные работы должны производиться в строгом соответствии с нормативными документами.

Ответственность за работу газопровода несет предприятие, которое его эксплуатирует. К списку необходимой документации относится паспорт в 2-х экземплярах, схема с нанесением всех деталей, места установки арматуры, информация о фирме изготовителя, используемом материале и т. д.

Периодически производится контроль: обход или облет территории. Проверка состояния трубопровода, находящегося вблизи дорог, производится ежегодно, а в случае стихийных бедствий, если существует вероятность повреждения, проводится внеочередной осмотр.

Подводя итог, стоит сказать, что в строительстве газопровода должны быть заняты только высококвалифицированные специалисты, имеющие соответствующие сертификаты и опыт работы, так как магистральный трубопровод относится к объектам повышенной опасности. А чёткое соблюдение требований эксплуатации позволит обеспечить бесперебойную работу газопровода с минимальными вложениями на ремонт.

Читайте также: