Ремонт ведущих мостов реферат

Обновлено: 02.07.2024

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

План-конспект урока учебной практики

МДК.01.02. Устройство, техническое обслуживание и ремонт автомобилей

мастер п/о Савицкий Андрей Генрихович

МДК.01.02. Устройство, техническое обслуживание и ремонт автомобилей.

Цель: Освоить практические навыки по ремонту ведущих мостов.

обучающая: показать трудовые приёмы владения необходимым оборудованием и инструментом с соблюдением техники безопасности при ремонте ведущих мостов.

развивающая: развить умение решать ситуационные задачи; работать в команде (ОК-6); анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы (ОК-3).

воспитательная : воспитывать старательность и ответственность за выполненную работу; организовывать собственную деятельность, исходя из цели и способов её достижения, определённых мастером производственного обучения (ОК-2).

Тип урока: изучение трудовых приёмов и операций.

Вид урока: урок – упражнение.

Материально – техническое оснащение:

ведущий мост ЗИЛ – 130

Используемые методы:

формирование умений и навыков по ремонту ведущих мостов;

Организационный момент (3-5 минут):

отчёт старосты о наличии обучающихся;

осмотр внешнего вида обучающихся, соответствие спецодежды условиям работы и требованиям безопасности труда.

Вводный инструктаж (40 минут):

2.1.4. сообщить о форме проведения урока;

2.1.5. записать фамилии обучающихся в карту обхода рабочих мест и ознакомить с критериями оценивания.

2.2. Актуализация опорных знаний и умений (фронтальный опрос):

2.2.1. Экспресс – опрос по изученному на уроках профессионального цикла

(межпредметные связи: физика, слесарное дело, материаловедение, охрана труда).

Чтобы сегодняшний урок прошёл успешно, нам необходимо вспомнить изученный теоретический материал. Обращаю внимание, что ваша активность на вводном инструктаже будет учитываться при выставлении общей оценки за сегодняшнее занятие. Вспомните, пожалуйста;

В каких случаях производится ремонт ведущих мостов?

( выработка шлицевого соединения на полуосях, утечка в сальниках, продолжительная работа без смазки).

Возможна ли работа ведущего моста при поломки полуосей? ( нет) .

Разрешена ли работа ведущего моста без смазки? ( нет ).

Во время опроса мы выяснили;

движение автомобиля без ведущего моста невозможна,

не возможна эксплуатация без смазки,

каким инструментом и оборудованием мы пользуемся при техническом обслуживании автомобиля.

Очень важным является использование исправного инструмента и оборудования. Сейчас вашему вниманию будет продемонстрирован видеофильм о ремонте ведущих мостов и о технике безопасности при проведении данного вида работ.

Мы с вами посмотрели и вспомнили еще раз основные требования техники безопасности при ремонте ведущих мостов.

каким инструментом запрещено пользоваться?

на что вы обратили внимание при просмотре фильма?

скажите, что нужно сделать, чтобы правильно использовать стенд?

Повторим правила безопасности при работе с инструментом и агрегатом:

Использовать только исправный инструмент.

Быть одетым только в защитную одежду.

Соблюдать пожарную и электробезопасность.

Остерегаться травм во время сборки и разборки механизмов.

Работать только в хорошо проветриваемом помещении.

Двигатель, с которым предстоит работать должен быть надёжно закреплён

Что вам не понятно?

Какие у вас есть вопросы?

Назвать составные части ведущего моста?

2.2.2. Подвести итоги актуализации опорных знаний: отметить лучшие и грамотные ответы, а также недочёты, выявленные экспресс – опросом.

2.2.3.Занести полученные балы в оценочную таблицу индивидуального учёта знаний обучающихся ( приложение № 1 )

2.3. Актуализация новых знаний, умений и навыков.

Переходим к новому материалу.

2.3.1. Изучение инструкционной карты.

Разборка - сборка главной передачи заднего моста автомобиля ГАЗ - 53А

Технические условия и указания

1.Вывернуть пробку и слить масло из заднего моста

Емкость под масло не менее 8,2 л

2.Отвернуть гайки крепления фланца полуосей

Ключ торцовый 22 мм

3.Завернуть два монтажных болта в резьбовое отверстие фланца и сдвинуть полуось с места

Ключ гаечный 14 мм

4.Извлечь полуось из ступицы заднего моста

Полуось вынимать осторожно, чтобы не повредить уплотнительную прокладку

5.Аналогично снять вторую полуось

Снятие главной передачи

1.Вывернуть болты крепления картера главной передачи к балке заднего моста

Ключ торцовый 17 мм

2.Завернуть два монтажных болта и сдвинуть с места картер главной передачи

Ключ гаечный 14 мм

3.Извлечь картер главной передачи

4.Вывернуть винт упора из картера главной передачи

Ключ гаечный 10 мм

Торец упора не должен выступать над торцом прилива картера

5.Расконтрить стопорный болт маслосъемной трубки

Молоток, отвертка, ключ гаечный 10 мм

6.Вывернуть стопорный болт

7.Вынуть маслосъемную трубку

8.Расконтрить болты крепления крышек подшипников дифференциала

Молоток, отвертка, плоскогубцы

9.Ослабить болты крепления крышек

Ключ гаечный 22 мм

Сделать метки на крышках относительно картера

10.Расконтрить болты стопорных пластин гаек подшипников дифференциала

11.Вывернуть болты стопорных пластин, снять пластины

Ключ гаечный 10 мм

12.Вывернуть гайки подшипников

13.Снять крышки подшипников дифференциала

14.Вынуть дифференциал (в сборе) из картера главной передачи

Дифференциал для облегчения операции извлечения сдвинуть в сторону ведомой конической шестерни

Разборка дифференциала

1.Вывернуть болты, соединяющие коробки сателлитов дифференциала

2.Разъединить коробки сателлитов дифференциала и вынуть: а) полуосевые шестерни; б) крестовину; в) четыре сателлита; г) две опорные шайбы полуосевых шестерен; д) четыре опорные шайбы сателлитов

Сборка дифференциала

1.Установить поочередно в левой коробке дифференциала, закрепленной на ведомой шестерне: а) опорную шайбу полуосевой шестерни; б) левую полуосевую шестерню; в) крестовину с четырьмя сателлитами и опорными шайбами сателлитов; г) правую полуосевую шестерню; д) опорную шайбу полуосевой шестерни

2.Установить правую коробку сателлитов дифференциала

3.Стянуть коробки болтами

Ключ гаечный 19 мм

4.Установить дифференциал (в сборе) в картере главной передачи

5.Установить крышки подшипников

Крышки установить на свои места по меткам

6.Завернуть болты крепления крышек

Ключ гаечный 22 мм

Болты завернуть не до конца

7.Завернуть гайки подшипников

Гайки завернуть на одинаковое число оборотов

8.Завернуть до конца болты крепления крышек

Ключ гаечный 22 мм

9.Установить стопорные пластины

10.Закрепить пластины болтами и законтрить болты

Ключ гаечный 10 мм, молоток, зубило

11.Установить маслосъемную трубку в картере

12.Завернуть стопорный болт маслосъемной трубки и законтрить его

Ключ гаечный 10 мм, молоток, зубило

13.Завернуть винт упора до касания ведомой шестерни, далее вывернуть его на 1/4 оборота назад

Ключ гаечный 17 мм

Установка главной передачи

1.Установить картер главной передачи на балку заднего моста

2.Завернуть болты крепления картера

Ключ торцовый 17 мм

Установка полуосей

1.Установить прокладки под фланец полуосей

2.Установить левую и правую полуоси

3.Завернуть гайки крепления полуосей

Ключ торцовый 22 мм

Мы повторили правила безопасности труда при выполнении операций по ведущего моста.

Скажите, пожалуйста, в каких случаях производится ремонт ведущего моста?

1.Износ подшипников, сальников.

2.Износ шлицевого соединения.

Помочь нам при выполнении этой операции сможет инструкционная карта.

Инструкционная карта – это основной нормативный документ , который содержит подробное описание рекомендуемых приёмов труда при выполнении конкретных операций.

Для чего предназначена инструкционная карта?

Рассмотрим по инструкционной карте этапы предстоящей работы ( раздать инструкционные карты ).

Мы с вами разобрали этапы выполнения работ по инструкционной карте. А сейчас вашему вниманию предоставляются этапы выполнения работы по замене смазки и охлаждающей жидкости.

2.3.2. Демонстрация мастером производственного обучения этапов выполнения работ.

Что не понятно, задавайте вопросы.

Чтобы закрепить новый материал, перескажите последовательность проведения работ при ремонте ведущих мотов.

По данной теме вопросы есть?

Следующим этапом нашего урока будет ваша практическая работа.

Ваша практическая работа будет оценена по таблице критериев оценивания работы на уроке учебной практики (знакомство с критериями).

На время выполнения данного вида работ разделимся на две команды для того чтобы и первая и вторая команда выполнила весь спектр работ.

Мне понравилась ваша работа на вводном инструктаже, а практическую часть мы будем с вами выполнять после перерыва. За работу на вводном инструктаже получили оценки следующие обучающиеся…..

3. Текущий инструктаж (4 часа 50 минут):

3.1. Целевые обходы ( приложение № 2 ).

Первый обход рабочих мест.

проверить организацию рабочего места и правильность выполнения работы, последовательность операций;

проверка соблюдения безопасности условий труда.

Второй обход рабочих мест.

проверка правильности выполнения приёмов работ и оказать помощь обучающимся;

при первом же нарушения правил безопасности остановить работу всей группы и сделать соответствующие замечания;

индивидуальные инструктажи , помощь отстающим обучающимся.

Третий обход рабочих мест.

контроль правильности выполнения приёмов работ;

проверка правильности осуществления самоконтроля (обратить внимание на выполнение обучающимися приёмов контроля УПР , исправление и предупреждение ошибок обучающихся);

проверка правильности соблюдения технических и технологических условий в работе. Приём и оценивание работы. Выдача следующих заданий. Выдача дополнительных заданий наиболее успевающим ученикам, коллективное текущее инструктирование. При однотипных ошибках – остановка работы всей группы. Проведение повторного инструктажа;

наблюдение за взаимоконтролем. Приём и оценка выполнения учебно – производственных работ обучающихся;

приём собранных приборов и рабочих мест.

Все три обхода производятся два раза в процессе перемещения звеньев по рабочим местам.

Заключительный инструктаж (25 минут):

Вопросы к обучающимся:

Какие умения и навыки по ремонту ведущих мостов вы сегодня приобрели?

Достигнута ли цель урока учебной практики?

Какие трудности возникли при выполнении работ?

Как считаете – справились вы с запланированной работой или нет? (ответ обоснуйте).

Основными дефектами деталей главной передачи, дифференциала и полуосей являются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Картер редуктора и крышки подшипников дифференциала не обезличивают, так как они обработаны совместно. Поэтому после разборки крышки привязывают к картеру. Основные дефекты картера редуктора: сколы и трещины, износ отверстий, срыв или износ резьбы. Сколы фланца крепления к картеру заднего моста и трещины на картере редуктора ремонтируют сваркой с последующей зачисткой шва заподлицо с основным металлом. .Изношенные отверстия под роликовый подшипник вала ведущей конической шестерни и отверстия под гнезда подшипников вала ведущей цилиндрической шестерни восстанавливают постановкой дополнительной детали-втулки или осталиванием с последующей расточкой под ремонтный или номинальный размер.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Крестовина дифференциала в основном имеет износ и задиры на поверхности шипов, устраняемые шлифованием под ремонтные размеры, наплавкой, хромированием, осталиванием. Крестовины с ремонтными размерами шипов устанавливают в чашки дифференциала, в которых отверстия имеют ремонтный размер или вновь просверлены между старыми отверстиями. Хромирование целесообразно применять при небольших износах шипов, а при значительных износах — осталивание и вибродуговую наплавку. После восстановления шипы шлифуют под номинальный размер.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

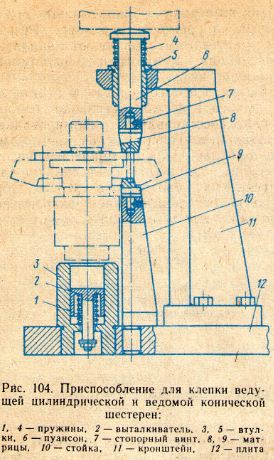

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.

Ведущие мосты (рис.3-19 и 3-20) на автомобиле 5460-двухступенчатые, с одноступенчатой центральной главной и планетарными колесными передачами, расположенными в ступицах колес, с блокировкой межколесного дифференциала, с автоматическими регулировочными рычагами. По специальному заказу предусмотрена возможность установки антиблокировочной системы (АБС) и колес с алюминиевыми ободами.

Ведущие мосты содержат главные передачи 7, закрепленные в картере мостов 5 при помощи гаек и шпилек, из которых на четырёх установлены конические разжимные втулки. На картере моста 5 имеются элементы подвески, приваренная сваркой трением цапфа, колёсные редуктора 1, ступицы 2 колеса, соединенные с тормозными барабанами 3 и тормозные механизмы 4, которые крепятся при помощи болтов к фланцу картера моста. Передачу крутящего момента от центральной главной передачи 7 к колёсному редуктору 1 осуществляется при помощи полностью разгруженных от осевой нагрузки полуосей 6 и 8.

Центральная главная передача заднего моста (рис.3-20) одноступенчатая, состоит из пары конических зубчатых колес со спиральными зубьями, межколёсного дифференциала и картера редуктора заднего моста.

Ведущее коническое зубчатое колесо 7 установлено на двух конических подшипниках 4 и 6, расположенных в стакане 5, закрепленном при помощи болтов к картеру редуктора 8. Между торцевыми поверхностями картера редуктора 8 фланцевой частью стакана 5, установлены регулировочные прокладки 22. Полость стакана 5 снаружи закрыта крышкой 3, в которую запрессованы одно - и двухкромочные манжеты 24 и 25. Между внутренними кольцами подшипников 4 и 6 находится регулировочная втулка 23. На шлицевой конец шестерни 7 установлен фланец 2, в котором выполнены торцевые шлицы для крепления фланца карданного вала. Фланец 2 затянут самостопорящейся гайкой 1.

Ведомое коническое зубчатое колесо 21 напресовано на чашку 19 межколёсного дифференциала и скреплено с ним при помощи самоконтрящихся болтов 18.

Регулировка зацепления в конических зубчатой паре осуществляется регулировочными прокладками 22 и регулировочными гайками 9. Преднатяг конических подшипников 4 и 6 в узле ведущего зубчатого колеса 7 производится подбором линейных размеров регулировочной втулки 23, а конических подшипников 11 и 20 дифференциала - регулировочными гайками 9.

Межколесный дифференциал (рис.3-20) - конический, симметричный, блокируемый. Управление блокировкой - электропневматическое, осуществляется клавишей на панели приборов.

Внимание. Включать механизм блокировки межколесного дифференциала можно только на скользком участке дороги. Включение производить во время остановки автомобиля или при медленном движении по прямой непосредственно перед скользким участком дороги. Включать и выключать блокировку следует при отжатой педали сцепления.

Дифференциал установлен на двух конических роликовых подшипниках 11 и 20, расположенных в картере редуктора 8.

Дифференциал содержит чашки 14 и 19, внутри которых имеются два конических полуосевых зубчатых колеса 12, находящиеся в зацеплении с четырьмя сателлитами 15. Сателлиты 15, с запрессоваными бронзовыми втулками, установлены на шипах крестовины 16, которая жестко закреплена в чашках 14 и 19 дифференциала. Под торцы полуосевых зубчатых колес 12 и сателлитов 15 подложены опорные шайбы 13 и 17. Шайбы установлены углублениями в сторону полуосевых зубчатых колес, а плоской поверхностью - в сторону чашек.

Колесная передача (рис.3-21) - планетарная, с цилиндрическими прямыми зубчатыми колесами.

Колёсная передача содержит солнечное зубчатое колесо 19, которое связано с главной передачей при помощи полуоси 12, пять сателлитов 2, установленных на осях 1 с роликовыми подшипниками, расположенных в водиле 17, и коронное зубчатое колесо 15, соединённое неподвижно с цапфой 13 картера моста. Оси 1 сателлитов запрессованы в соосные отверстия в водиле 3 7 колёсной передачи. Водило 17 имеет приваренный кожух 16, соединённый со ступицей 7 колеса, упорную шайбу 20 и гайку 22 для регулировки температурного зазора между трущимися поверхностями. В крышке 23 колёсной передачи имеются сливная 18 и заливная 21 пробки.

Картер моста - сварной из стальных штампованных балок. К балкам картера приварены крышка картера, фланец для крепления главной передачи, концевые фланцы для крепления суппортов тормозных механизмов, рычаги для крепления реактивных штанг и рессоры. Цапфа картера приварена к балкам при помощи сварки трением.

Полуоси ведущего моста - полностью разгруженные.

Ступицы 7 (рис.3-21) колес установлены на конических роликовых подшипниках 11 и 14 и опираются на цапфу картера моста. Регулировка подшипников ступицы осуществляется при помощи регулировочной гайки 5, которая стопорится от проворачивания при помощи болта 4 со стопорной шайбой.

К ступицам 7 колёс специальными колёсными болтами 6 с гайками прикреплены тормозные барабаны 9 и диски колес. Кроме того, тормозные барабаны 9 дополнительно зафиксированы на ступицах 7 колёс двумя винтами 10. Подшипники 11 и 14 ступицы защищены от попадания грязи и пыли двумя манжетами 8, напрессованными в стакан, который установлен в ступице колеса.

Ступицы колёс предусматривают установку стальных и алюминиевых ободов колёс.

В картерах главной и колесных передач моста имеются заливные и сливные отверстия, закрытые пробками.

Для выравнивания давления внутри картера моста в верхней части картера установлен предохранительный клапан.

Техническое обслуживание

При техническом обслуживании ТО-1:

· затянуть гайки крепления картера главной передачи и болты крепления крышки водила колесных передач заднего моста, пробки сливных и заливных отверстий. Момент затяжки гаек 160 - 180 Н-м (16 - 18 кгс-м), болтов - 36 - 50 Н-м (3,6 - 5 кгс-м);

· проверить осевое и радиальное перемещения входного фланца в главной передаче моста. Определение наличия перемещения выполнить покачиванием карданного вала руками в месте крепления фланца вала с фланцем моста. При наличии перемещения необходимо от соединить карданный вал, отвернуть гайку крепления фланца, снять фланец, крышку и уменьшить толщину регулировочных прокладок на величину не более 0,1 мм. При этом про кладки толщиной 0,05 мм должны остаться по краям пакета прокладок. Затем закрепить крышку в картере редуктора, установить фланец и затянуть гайку моментом 590-690 Н-м (60-70 кгс-м);

· проверить и при необходимости довести до нормы уровень масла. Уровень масла в картерах мостов и колесных передач должен доходить до нижней кромки контрольного отверстия. Контроль производить после нахождения в покое мостов не менее одного часа;

· очистить от грязи предохранительные клапаны ведущих мостов путём проворота головки клапана усилием руки.

При техническом обслуживании ТО-2:

· проверить герметичность сварных, фланцевых и резьбовых соединений заднего и среднего мостов. Подтекание масла не допускается;

· проверить крепление датчика включения механизма блокировки межколесного дифференциала;

Основными дефектами балок передних мостов являются изгиб и скручивание, износ площадок под рессоры, бобышек под шкворень, отверстий под шкворни и клиновые стопоры.

При разборке переднего моста автомобиля необходимо выполнить следующие операции:

отсоединить тяги рулевого управления;

расшплинтовать, отвернуть гайки и вынуть рычаги поворотных цапф;

освободить стремянки и снять рессоры;

снять колпаки, расшплинтовать и отвернуть гайки и снять ступицы с наружными коническими роликовыми подшипниками и тормозным барабаном;

разобрать и снять детали тормозного механизма;

отъединить от фланцев цапф защитные тормозные диски;

отвернуть автоматические масленки (сверху) и гайки, выбить стопоры шкворней, вынуть шкворни и отъединить от оси цапфы вместе с упорными шариковыми подшипниками передней оси.

Изгиб и скручивание балки моста проверяют на стенде, в приспособлении или при помощи линейки (рис. 105). Линейка имеет две шкалы, позволяющие производить отсчет показаний в градусах и минутах. Для определения прогиба в горизонтальной плоскости пальцы линейки устанавливают в отверстия под шкворни. При установке пальцев линейки в отверстия для клиновых стопоров шкворней определяют прогиб в вертикальной плоскости. Дефектную балку правят в холодном состоянии на стенде (рис. 106). Стенд позволяет править балку в различных плоскостях и проверять величины ее изгиба и скручивания. Изношенные площадки для крепления рессор восстанавливают наплавкой с последующей механической обработкой. Площадки должны лежать в одной плоскости в пределах 1,0 мм и быть перпендикулярны оси симметрии балки.

Изношенные по высоте бобышки под шкворень ремонтируют фрезерованием до выведения следов износа. Бобышки обрабатывают одновременно двумя фрезами, выдерживая перпендикулярность оси под шкворень. Уменьшение высоты бобышек компенсируется при сборке переднего моста постановкой шайб.

Отверстия под шкворень, имеющие небольшой износ, обрабатывают протяжкой под ремонтные размеры. При этом устанавливают шкворни увеличенных диаметров При значительных износах отверстия под шкворень восстанавливают постановкой втулки с последующей обработкой под номинальный или ремонтный размер. Изношенное отверстие под клиновой стопор обрабатывают разверткой под увеличенный ремонтный размер.

Поворотные цапфы.

Основными дефектами поворотных цапф являются износы шейки под подшипник ступицы, кольца под сальник ступицы, отверстий во втулках, износ или срыв резьбы под гайку цапфы. Изношенные шейки под подшипники восстанавливают хромированием, осталиванием, металлизацией или наплавкой с последующей шлифовкой под номинальный размер. Поворотные цапфы с небольшим износом шеек хромируют, а с износом более 0,15 мм осталивают или наплавляют. Износ кольца под сальник ступицы переднего колеса устраняют хромированием или осталиванием с последующей обработкой под номинальный размер.

Втулки шкворня с изношенными отверстиями заменяют новыми. После запрессовки отверстия во втулках обрабатывают под номинальный или ремонтный размер. Резьбу под гайку цапфы восстанавливают наплавкой с последующим нарезанием резьбы номинального размера.

Шкворни поворотных цапф изнашиваются в местах установки поворотных цапф. Их восстанавливают хромированием или осталиванием. Толщина слоя хрома должна быть не более 0,15 мм с припуском на шлифование 0,05—0,10 мм. При осталивании слой покрытия должен быть не менее 0,3 мм. Обработку завершают шлифованием шкворня под номинальный или ремонтный размер.

Для сборки переднего моста автомобиля необходимо:

запрессовать в проушины поворотных цапф с натягом 0,065—0,165 мм стальные втулки, залитые свинцовистой бронзой, и развернуть их разверткой под размер шкворня с учетом получения требуемого зазора;

установить и закрепить гайками рычаги поворотных цапф;

надеть на ось поворотные цапфы, установить шариковые упорные подшипники, вставить шкворни, закрепить их стопорами и завернуть автоматические масленки;

собрать тормозные механизмы;

установить на шейки поворотных цапф отражатели, сальники и роликовые конические подшипники;

запрессовать в ступицы кольца роликовых конических подшипников и привернуть к фланцу ступицы тормозной барабан;

надеть ступицы с тормозными барабанами на шейки цапф, установить роликовые конические подшипники и шайбы; гайками отрегулировать затяжку подшипников;

перед установкой ступиц заполнить внутреннюю полость их смазкой;

завернуть контргайки, зашплинтовать их и установить колпаки;

прикрепить к поворотным рычагам рулевые тяги и привернуть к площадкам передней оси рессоры.

Контрольные вопросы

1. Какому ремонту подвергают детали сцепления?

2. Какому ремонту подвергают детали коробки передач и карданной передачи?

Поделитесь этой страницей с друзьями!

Ремонт коробки передач

Разборку и сборку коробки передач производят на стенде при помощи специальных съемников, ключей и оправок. Основными дефектами картеров коробок передач являются: износ отверстий под подшипники качения и ось блока шестерен заднего хода, срыв или износ резьбы в резьбовых отверстиях, трещины. Изношенные отверстия под подшипники и оси восстанавливают осталиванием или постановкой дополнительной детали — втулки. После восстановления отверстия растачивают на горизонтально-расточном станке до номинального размера, обеспечивая соосность отверстий. При срыве резьбы до двух ниток производят прогонку резьбы. При срыве или износе резьбы более двух ниток осуществляют нарезку резьбы увеличенного ремонтного размера, постановку ввертыша или заварку с последующим нарезанием резьбы номинального размера. Большинство трещин картера коробки передач устраняют заваркой с последующей зачисткой сварочного шва абразивным кругом. При наличии более двух трещин общей длиной свыше 100 мм и трещин, проходящих через отверстие под ось блока шестерен заднего хода, картер коробки передач бракуют.

Валы (ведущие, промежуточные, ведомые) имеют следующие основные дефекты:

-износ шеек под втулки или под кольца подшипников;

-забитость, срыв или износ резьбы;

-забоины на шлицах и краях шпоночной канавки.

Изношенные шейки восстанавливают хромированием, осталиванием или наплавкой, шлицы наплавляют и подвергают механической и термической обработке. Шлицевой конец ведущего вала, изношенный более допустимого размера, восстанавливают постановкой дополнительной ремонтной детали, на которой шлифуют шлицы. Забитую, сорванную или изношенную резьбу до двух ниток прогоняют плашкой. Резьбу с износом или срывом более двух ниток восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Забоины на шлицах и краях шпоночной канавки устраняют зачисткой. Валы бракуют, если они имеют трещины любого характера и расположения, а также сколы зубьев шестерен и шлиц.

Шестерни коробок передач имеют следующие основные дефекты:

-износ зубьев по толщине, забоины на торцовых поверхностях,

-отколы и выкрашивание рабочих поверхностей зубьев.

Шестерни бракуют, если они имеют износ зубьев по толщине более допустимой по техническим условиям величины или отколы и выкрашивание. Если конструкция детали позволяет, то шестерню с этими дефектами восстанавливают постановкой нового зубчатого венца. Забитость торцовых поверхностей зубьев устраняют зачисткой абразивным кругом до получения требуемой формы.

У крышки коробки передач встречаются дефекты:

-трещины или отколы, коробление,

-износ гнезд и отверстий.

Отколотые части крышки приваривают, а трещины заваривают, если они захватывают не более половины отверстия под болт и не проходят через отверстия под ползуны переключения передач. Сорванную резьбу в отверстиях крепления механизма переключения передач восстанавливают заваркой или постановкой ввертыша. Изношенные отверстия под штоки переключения передач и блокирующего механизма восстанавливают гильзовкой с последующей обработкой под номинальный размер. Коробление плоскости крепления крышки к картеру устраняют припиловкой. Номинальная плоскостность крышки должна быть 0,1 мм на длине 100 мм. Забоины и заусенцы в отверстиях под штоки переключения передач устраняют разверткой.

Перед сборкой детали коробки передач очищают и обдувают сжатым воздухом. Подшипники напрессовывают на валы до отказа под прессом или же легкими ударами через специальные наставки из латуни. Перед напрессовкой на вал подшипники рекомендуется нагревать до температуры 90—100 °С.

Зацепление зубьев любой пары шестерен без зазора не допускается. Ролико- и шарикоподшипники перед установкой на валы нагревают в масляной ванне до температуры 80—100 °С.

При правильной сборке коробки передач все валы и шестерни должны легко проворачиваться без заеданий и заклиниваний.

Для приработки и испытания коробки передач можно использовать специализированный стенд. Испытуемую коробку передач устанавливают на шпильки корпуса в сборе, прижимают пневмоприжимами и соединяют карданным валом с электродвигателем. С помощью электронасоса в коробку передач заливают масло. Затем закрывают защитный кожух, включают электродвигатель и производят обкатку без нагрузки. Для испытания под нагрузкой на катушки порошкового тормоза подают напряжение, регулируя которое устанавливают необходимый тормозной момент. Перед испытанием в корпус коробки передач электронасосом заливают 25 л трансмиссионного масла ТЭП15.

Коробку передач сначала испытывают без нагрузки по 5 мин на каждой передаче, начиная с низшей, а затем под нагрузкой.

В процессе испытания должны выдерживаться следующие условия: переключение муфт на всех передачах переднего и заднего хода должно происходить свободно, без заеданий; отдельные удары, стук, шум не допускаются; течь масла через уплотнения не допускается; температура масла в коробке передач после испытания не должна превышать температуру окружающего воздуха более чем на 50 °С.

После испытания коробки передач сливают масло и промывают сетку маслосборника и сливную пробку.

Ремонт деталей ведущих мостов

Основными дефектами деталей главной передачи, дифференциала и полуосейявляются:

-износ или поломка зубьев,

-неправильная регулировка зацепления шестерен,

-износ подшипников и мест их посадки,

-износ шеек крестовин и торцовых поверхностей сателлитов и полуосевых шестерен,

-износ шлицев и шпоночного соединения полуосей, сальников и мест их посадки.

Для проведения ремонтных работ ведущий мост снимают с автомобиля и производят частичную или полную разборку его на отдельные узлы и детали.

У картеров задних мостов наиболее часто встречаются дефекты:

-износ шеек под наружный и внутренний подшипники ступицы заднего колеса,

-износ или срыв резьбы.

Трещины на фланце картера, проходящие через резьбовые отверстия, не более двух, расположенных рядом, и не более трех, расположенных в разных местах, заваривают. Также заваривают разрушенные сварные швы. Погнутость картера заднего моста устраняют правкой на стенде. Изношенные шейки восстанавливают наплавкой под слоем флюса или вибродуговым способом с последующей механической обработкой под номинальный размер.

Сорванную или изношенную резьбу под гайку крепления подшипников ступицы колеса восстанавливают наплавкой с последующим нарезанием резьбы номинального размера. Сорванную или изношенную более двух ниток резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного ремонтного размера или постановкой ввертышей с резьбой номинального размера.

Картер редуктора и крышки подшипников дифференциала не обезличивают, так как они обработаны совместно. Поэтому после разборки крышки привязывают к картеру. Основные дефекты картера редуктора: сколы и трещины, износ отверстий, срыв или износ резьбы. Сколы фланца крепления к картеру заднего моста и трещины на картере редуктора ремонтируют сваркой с последующей зачисткой шва заподлицо с основным металлом. .Изношенные отверстия под роликовый подшипник вала ведущей конической шестерни и отверстия под гнезда подшипников вала ведущей цилиндрической шестерни восстанавливают постановкой дополнительной детали-втулки или осталиванием с последующей расточкой под ремонтный или номинальный размер.

Изношенные отверстия под подшипник дифференциала ремонтируют наплавкой. Перед наплавкой отверстия растачивают. На картере и крышке обваривают гнезда подшипников, а затем тщательно припиливают по линейке плоскости разъема. Закрепив крышки к картеру, растачивают отверстия под номинальный размер. Сорванную или изношенную резьбу восстанавливают ранее рассмотренными способами.

Основными неисправностями чашек коробки дифференциала являются задиры, риски, износ отверстий. Задиры, риски или неравномерный износ торца под шайбу шестерни полуоси, а также сферической поверхности под шайбы сателлитов устраняют проточкой и установкой шайбы ремонтного размера. При износе отверстий под шипы крестовины дифференциала сверлят новые отверстия под углом 45° к старым.

При износе отверстий под стяжные болты сверлят новые отверстия в промежутке между старыми и зенкуют их с двух сторон. Изношенное отверстие под шейку шестерни полуоси восстанавливают постановкой втулки с последующей. расточкой ее отверстия под номинальный размер. Изношенные шейки под роликовый подшипник восстанавливают наплавкой, раздачей и хромированием. Перед наплавкой чашку дифференциала устанавливают в приспособлении на планшайбе токарного станка и обтачивают шейку. Наплавку ведут вибродуговым способом. После наплавки шейку обтачивают и шлифуют под номинальный размер.

Шейки чашек коробки дифференциала можно восстанавливать раздачей. Для этого под прессом или на протяжном станке через отверстие шейки продавливают шаровую оправку. Затем шлифованием обрабатывают шейку до номинального размера. При небольших из- носах шейку целесообразно восстанавливать хромированием.

Стакан подшипников вала ведущей конической шестерни имеет следующие основные дефекты: износ отверстий, износ или срыв резьбы. Изношенные отверстия под большой или малый роликовые подшипники восстанавливают постановкой втулки или вибродуговой наплавкой с последующей расточкой гнезда подшипников под номинальный размер. Отверстие с изношенной или сорванной резьбой ремонтируют постановкой ввертыша.

Крестовина дифференциала в основном имеет износ и задиры на поверхности шипов, устраняемые шлифованием под ремонтные размеры, наплавкой, хромированием, осталиванием. Крестовины с ремонтными размерами шипов устанавливают в чашки дифференциала, в которых отверстия имеют ремонтный размер или вновь просверлены между старыми отверстиями. Хромирование целесообразно применять при небольших износах шипов, а при значительных износах — осталивание и вибродуговую наплавку. После восстановления шипы шлифуют под номинальный размер.

Полуоси имеют дефекты: скручивание, погнутость полуоси или фланца, износ шлицев, отверстий, резьбы. Скрученную полуось бракуют. Погнутую полуось правят под прессом до устранения изгиба. После правки подрезают внутренний торец фланца, выдерживая минимально допустимую по техническим условиям его толщину. Изношенные шлицы восстанавливают наплавкой или постановкой дополнительной детали.

Шлицевую шейку, восстановленную наплавкой, обтачивают на токарном станке, а затем на фрезерном станке нарезают шлицы червячной фрезой. Далее шлицевой конец полуоси подвергают термической обработке на установке т. в. ч. При постановке дополнительной детали шлицевой конец отрезают, а вместо него приваривают новый. После ремонта полуось проверяют на биение и при необходимости правят. Изношенные конусные отверстия под разжимные втулки ремонтируют заваркой. Поврежденную или изношенную резьбу в отверстиях под болты съемника восстанавливают нарезанием ремонтной резьбы.

Ступицы колес могут иметь следующие дефекты:

-износ отверстий под кольца подшипников и шпильки крепления колес,

-коробление фланца крепления тормозного барабана,

-износ или срыв резьбы под болты или шпильки крепления фланца полуоси (в ступицах задних колес).

Изношенные отверстия под подшипники восстанавливают постановкой ремонтных втулок или наплавкой. В ступице растачивают на приспособлении гнезда под соответствующий размер. Затем запрессовывают ремонтную втулку и обрабатывают ее отверстие под номинальный размер. Наплавку изношенных гнезд осуществляют вибродуговым способом, применяя проволоку диаметром 1,6 мм и марки Св08 (ГОСТ 2246—60). Рекомендуется следующий режим наплавки: сила тока — 100—110 А, напряжение—16—18 В, частота вращения детали — 0,8 об/мин, шаг наплавки — 3,3 мм/об, скорость подачи проволоки— 1,3 м/мин. После наплавки гнезда растачивают до номинальных размеров.

Коробление фланца крепления тормозного барабана устраняют протачиванием фланца на токарном станке. При этом ступица крепится в приспособлении. Изношенные поверхности под сальники ремонтируют постановкой втулок или электроимпульсной наплавкой.

Изношенные отверстия под шпильки крепления колес восстанавливают постановкой втулок. При обработке применяют кондуктор со сменными кондукторными втулками и осуществляют рассверливание отверстий, зенкование и развертывание. В развернутые отверстия запрессовывают ремонтные втулки. Отверстия с поврежденной или изношенной (более двух ниток резьбой) восстанавливают постановкой ввертышей или сверлят новые отверстия между имеющимися и нарезают резьбу под шпильки или болты крепления фланца полуоси.

Ведущая цилиндрическая и ведомая коническая шестерни. Основными дефектами шестерен являются сколы и выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, износ посадочных мест под роликовый подшипник, ведомую коническую и ведущую цилиндрическую шестерни. Шестерни, имеющие сколы, выкрашивание рабочей поверхности зубьев и износ по толщине более допустимой по техническим условиям величины, бракуют. Изношенные посадочные места восстанавливают хромированием, осталиванием или наплавкой. Перед хромированием и осталиванием посадочные места (шейки) шлифуют.

Так же обрабатывают шейки шлифованием до номинального размера после восстановления. Если забракована одна шестерня, то шестерни разбирают. Для этого их расклепывают и спрессовывают коническую шестерню. Приклепывание ведущей цилиндрической к ведомой конической шестерне производят на прессе в приспособлении (рис. 104). Шестерни устанавливают шейкой под подшипник в отверстие втулки 3.

Основные идеи славянофильства: Славянофилы в своей трактовке русской истории исходили из православия как начала.

Читайте также: