Ремонт шестеренчатого насоса реферат

Обновлено: 03.07.2024

Насос, присоединенный к электродвигателю через упругую муфту называется насосным агрегатом. Наиболее широко известны Шестеренчатые насосы наружного зацепления типа Г11 и насосные агрегаты БГ11.

Шестеренчатые насосы типа Г11-22. 25 и насосные агрегаты типа БГ11-22. 25 предназначены для нагнетания под номинальным давлением 2,5 МПа постоянного по величине и направлению потока минерального масла с кинематической вязкостью от 17 до 400 мм 2 /с при температуре масла 10. 55С о .

Шестеренчатые насосы наружного зацепления широко применяются в смазочных системах станков, в гидроприводах мобильных машин.

Преимущества и недостатки шестеренчатых насосов:

Шестеренчатые насосы отличаются простотой изготовления и эксплуатации, малыми габаритными размерами и массой, практически равномерной подачей.

Преимущества шестеренчатых насосов с внешним зацеплением:

- Относительно высокое давление на выходе при небольшом весе

- Простая конструкция - низкая цена

- Широкий диапазон частот вращения

- Широкий диапазон температур и вязкости масла

Недостатки шестеренчатых насосов:

Недостатком шестеренчатых насосов является высокая чувствительность к увеличению зазоров между шестернями и корпусом и значительное понижение объемного КПД при повышении температуры рабочей жидкости. В типовых шестеренчатых насосах увеличение торцового зазора на 0,1 мм вызывает понижение объемного КПД на 20%. Шестеренчатые насосы, рассчитанные на высокое давление рабочей жидкости, для повышения объемного КПД снабжены устройствами автоматической компенсации торцового зазора между шестернями и крышками, а также разгрузки подшипников шестерен, работающих в тяжелых условиях из-за значительного радиального давления. Для увеличения подачи в некоторых конструкциях шестеренчатых насосов с одной ведущей шестерней устанавливают несколько ведомых.

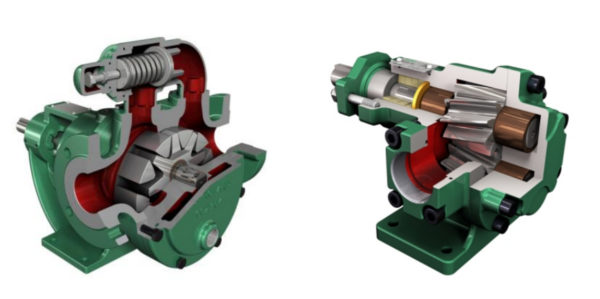

Общий вид и конструкция шестеренного гидравлического насоса

Общий вид и конструкция шестеренного гидравлического насоса

Общий вид шестеренного агрегата БГ11

Конструкция шестеренного гидравлического насоса

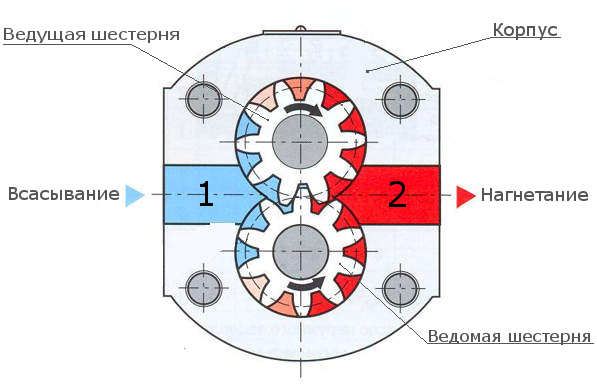

Рабочими органами шестеренного насоса являются находящиеся в зацеплении шестерни, установленные в цилиндрических расточках корпуса.

Схема действия двухшестеренного насоса с шестернями внешнего зацепления показана на рисунке. При вращении ведущей шестерни по часовой стрелке в месте выхода зубьев шестерен из зацепления вследствие освобождения впадин между зубьями образуется разрежение. Происходит всасывание жидкости через канал в полость всасывания. Заключенная во впадинах шестерен жидкость переносится в полость нагнетания, где она вытесняется из впадин, при входе зубьев в зацепление, в канал.

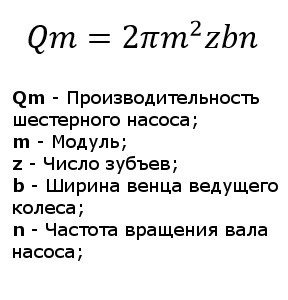

Подачу (л/мин) шестеренчатых насосов можно определить по формуле:

Q = 7. 10 -6 m 2 z b n 0

- т — модуль зубчатых колес, мм;

- z — число зубьев ведущей шестерни;

- b — ширина шестерни, мм;

- n — частота вращения ведущей шестерни, об/мин;

- η0 - объемный КПД гидронасоса

Основные параметры шестеренчатых насосов и агрегатов типа Г11

- Рабочий объем насоса, см 3 - 11,2..100,0

- Номинальная подача, л/мин - 12..133,0

- Коэффициент подачи, %, - не менее 74..92

- КПД насоса, %, не менее - 54..77

- Давление на выходе, МПа номинальное - 2,5

- Давление на выходе, МПа максимальное - 3,0

- Давление на входе, МПа номинальное не более - 0,02

- Частота вращения входного вала, об/мин номинальная - 24,0 (1450)

- Частота вращения входного вала, минимальная - 10,0 (600)

- Частота вращения входного вала, максимальная - 30,0 (1800)

- Мощность при номинальном давлении, кВт - 0,9..7,1

- Номинальная мощность приводного двигателя, кВт - 1,1..7,5

- Масса насосов, кг - 6,0..16,0

- Масса агрегатов с двигателем серии КИР, кг - 25,0..113,0

Ремонт шестеренчатых гидравлических насосов

После длительной эксплуатации шестеренного гидравлического насоса вследствии появления дефектов в деталях шестеренчатых насосов может происходить падение давления и производительности.

В насосе обнаруживается износ шестерен, валиков (осей шестерен), втулок и корпуса с крышкой. На торцах шестерен и втулок образуются кольцевые задиры, поверхность их становится волнистой.

Вследствие износа подшипников и прогиба валиков в напорной полости возникает местный износ отверстий корпуса со стороны всасывающей полости и износ шестерен по окружности выступов. Следствием работы шестеренного гидравлического насоса на загрязненной жидкости незначительный износ расточки корпуса может, быть и со стороны напорной полости.

Основным каналом утечек жидкости в шестеренном насосе являются торцовые зазоры между зубчатыми колесами и втулками (75—80% суммарных утечек в насосе). Это объясняется тем, что рабочий объем ограничивается узкими поясками, имеющими относительно большую протяженность.

При ремонте шестеренного насоса без грубых повреждений расточенного отверстия корпуса восстанавливать изношенную поверхность расточки не следует, так как необходимый радиальный зазор после замены изношенных шестерен и опорных элементов практически восстанавливается.

Износ торцов зубчатых колес устраняют шлифованием при обеспечении неперпендикулярности торцовых поверхностей осям колес не более 0,01 мм на длине 100 мм. Зубчатые колеса с изношенным профилем зубьев заменяют новыми.

К новым зубчатым колесам предъявляют следующие технические требования:

- соосность посадочного отверстия с наружным диаметром зубчатого колеса должна быть до 0,01 мм;

- соосность наружной и делительной окружностей до 0,02 мм;

- колебание размеров зубчатых колес по ширине не более 0,01 мм;

- конусность и овальность по наружной поверхности не более 0,02 мм.

Твердость рабочих поверхностей после термической обработки и шероховатость указаны в табл. 3. Степень точности изготовления колес 6—6—7Х.

Чистовое обтачивание и растачивание отверстия, а также подрезку торцов производят с одного установа заготовки, обеспечивая необходимую перпендикулярность торца оси посадочного отверстия, принимаемого за установочную базу при нарезании зубьев. После термической обработки зубья шлифуют. Припуск под предварительное шлифование должен быть 0,25—0,5 мм, под окончательное 0,08—0,15 мм. Для особо точных насосов колеса доводят чугунными зубчатыми притирами с тонким абразивом (зернистость 200—250) в среде минерального масла. Припуск на доводку равен 0,05— 0,1 мм.

Изношенные валики заменяют новыми. Изношенные торцы опорных втулок шлифуют. После шлифования необходимо восстановить канавки для прохода масла, запираемого во впадинах колес насоса при его работе. Для обеспечения нормальной работы колес опорные втулки шлифуют попарно. Параллельность торцов должна быть обеспечена до 0,01 мм, биение наружной цилиндрической поверхности относительно оси отверстия — не более 0,01 мм, неперпендикулярность торцов оси — не более 0,01 мм.

При замене зубчатых колес или опорных втулок шлифованием одного из торцов корпуса или втулок необходимо обеспечить ширину корпуса на 0,06—0,08 мм больше общего размера по ширине зубчатого колеса с опорными втулками.

При ремонте насоса в случае заметного износа торцового уплотнения или повреждений контактирующих поверхностей торец втулки уплотнения и крышки корпуса шлифуют. Неперпендикулярность торца втулки оси должна быть не более 0,01 мм.

Перед сборкой все детали насоса должны быть промыты в керосине и смазаны тонким слоем минерального масла. Во избежание перекоса и зажима валиков винты крепления крышек необходимо завертывать, попеременно увеличивая силу затяжки и проверяя легкость вращения приводного вала насоса.

Основные неисправности шестеренчатого насоса

Износ стенок и дна колодцев корпуса, торцов шестерен и поверхностей цапф, отверстий втулок под цапфу, откалывание кромок буртиков крышки насоса под уплотнительный сальник, износ плоскости крышки.

Ремонт шестеренчатого насоса

Насос разбирают и ремонтируют, если у него объемный К. П.Д. менее 0,6 (после замены уплотнений). Чтобы правильно контролировать этот показатель, необходимо различать обозначения гидравлических насосов. В маркировках НШ-10Д, НШ-32 и НШ-46У цифра соответствует теоретической производительности нового насоса в кубических сантиметрах за один оборот шестерен. Буквы Д, У после цифры означают модель насоса. Направление врашения ведущей шестерни показано на табличке насоса буквой Л (левое) или П(правое, но чаще всего не обозначают )

Размеры корпуса шестеренчатого насоса, мм. Таблица 1

* Размеры для корпусов, восстановленных обжатием

При разборке насосов отвертывают болты, снимают крышку насоса и вынимают детали вручную. Съемник применяют только при снятии из гнезда нижней пары втулок. Втулки крышки и уплотнительного кольца насосов НШ-32 и НШ-46 взаимозаменяемы, но если насос собирают снова из этих деталей, то обезличивание втулок и шестерен не допускается.

Поступившие первый раз в ремонт насосы ремонтируют методом смещения шестерен концентрическими втулками. Этот способ позволяет отремонтировать насос с меньшими затратами, так как восстановление корпуса насоса сводится к одной операции – расточение колодцев на увеличенный размер(табл.1; рис.1). насос собирают с эксцентриковыми втулками, величина смещения оси шестерен должна быть равняя половине разности размеров головок зубьев шестерен и колодцев корпуса.

Рис.1 . Корпус гидравлического насоса

При большем износе поверхностей корпуса насоса (второй и третий ремонт) корпус подвергают пластической деформации – обжатию в горячем состоянии.

Рис. 2. Приспособление для обжатия корпуса насоса: 1-ремонтируемый корпус насоса; 2-выталкиватель; 3-матрица; 4-корпус прессформы; 5-пуасон; 6-верхняя плита.

Для этого корпус помещают в электронагревательную печь с автоматическим регулированием температуры и выдерживают 30 мин. при 500+10 0 С. Затем корпус устанавливают в матрицу 3 (рис.2) приспособления и обжимают под прессом. Обжатие корпуса должно быть завершено при температуре не ниже 4300 С. Обжатый корпус подвергают термической обработке: нагрев и выдержка 30мин. при 5200 С, закалка в воде с температурой 60-1000 С и отпуск (старение) в течении 4-6ч при 170-1800 С. У обжатого корпуса растачивают на токарном станке 1Л62Б или на фрезерных станках 6М82 и 6М12П при помощи приспособления(рис.3).

Эллипсность расточенных колодцев должна быть не более 0,01мм, конусность – не более 0,02мм, непараллельность осей колодцев – не более 0,03мм, а несовпадение плоскостей днищ колодцев корпуса – не более 0,02мм. Глубину колодцев контролируют индикатором.

Для восстановления шестерен насосов шлифуют изношенные поверхности цапф, торцы и поверхности головок зубьев шестерен до ремонтных размеров на круглошлифовальном станке 3Б12. Шлифовальный кругу марки ПП-300х40х127-Эк заправляют для шлифования торцов шестерен, как показано на рисунке 4. Радиус закругления кромок зубьев должен составлять 0,01мм.

Рис. 4. Шлифование торцов шестерен: а-положение кромки круга при шлифовании; б-шлифование торца; в-заправка шлифовального круга.

Размеры шестерен шестеренчатого насоса после шлифования. Таблица 2

Наружный диаметр головки зуба шестерни, мм

Диаметр цапфы, мм

Длина зуба шестерни, мм

В зависимости от длины зуба отремонтированные шестерни каждого ремонтного размера сортируют по группам с интервалом 0,005мм, пользуясь рычажной скобой.

Втулки насосов ремонтируют способом пластической деформации обжатием(рис.5) в холодном состоянии.

Рис. 5. Приспособление для обжатия втулок: а-приспособление для обжатия втулок; б-втулка; 1-стержень(рабочий инструмент); 2-пуасон; 3-втулка; 4-матрица; 5-вкладыш; 6-выталкиватель; 7-корпус матрицы.

Размеры заготовки втулки после обжатия приведены в таблице 3.

Размеры заготовки втулки после обжатия Таблица 3

У обжатой втулки протачивают торец В, маслянну канавку до диаметра d1 (рис.6) развертывают или растачивают отверстие под цапфу до размера d.

При механической обработке применяют эксцентриковый цанговый патрон(рис.7), который позволяет обрабатывать втулки с эксцентриком.

Рис. 7. Эксцентриковый цанговый патрон: 1-цанга; 2-фиксатор втулки; 3-регулировочный болт; 4-корпус патрона; 5-зажимные винты.

Для обработки торцевых плоскостей Б и В (см. рис.6) на суппорте при помощи специальной головки устанавливают два резца (рис.8) так, чтобы длина втулки после обработки соответствовала данным таблицы 4.

Рис. 8. Размеры втулки после механической обработки (см. рис.6), мм Таблица 4

* Размеры для корпусов насосов, восстановленных обжатием.

Высота втулок, обработанных одновременно двумя резцами, обычно отличается не более чем на 0,005мм, и втулки соответствуют одной группе. Стыковые плоскости втулок фрезеруют на фрезерном станке при помощи приспособления(рис.9)

Рис.9. Фрезерование стыковой плоскости втулок: 1-втулки; 2-фреза.

Неровности привалочной поверхности крышки 1 (рис.10) насоса устраняют фрезерованием этой поверхности до выведения следов износа. Если у крышки буртик, удерживающий стопорное кольцо сальника, отломан, то на месте буртика делают выточку и в крышку устанавливают стальное кольцо 2, прикрепляемое винтами 3.

Рис. 10. Восстановление стопорного буртика крышки корпуса насоса: 1-крышка; 2-кольцо; 3-винт.

Втулки и шестерни, являются сопряженными деталями, подбирают по размерным группам так, чтобы длина каждой пары нижних втулок, шестерен и верхних втулок отличалась не более чем на 0,005мм. Втулки, установленные в корпус, не должны выступать более чем на на 0,005мм одна относительно другой. Резиновые уплотнительные кольца и манжету, потерявшее первоначальную упругость, заменяют. Подобранные шестерни и втулки перед сборкой насоса смазывают дизельным маслом. При сборке левого вращения корпус устанавливают в приспособление или тиски с медными губками так, чтобы входное отверстие было направленно к рабочему. Подобранную пару (левую и правую) нижних втулок вставляют в колодцы корпуса насоса. Ведущую шестерню устанавливают в правый колодец, а ведомую – в левый. При сборке насоса правого вращения ведущую шестерню устанавливают в левый колодец, а ведомую – в правый. Сальник смазывают тонким слоем графитовой смазки или солидолом и запрессовывают в крышку при помощи оправки. Маслосъемная кромка сальника должна быть обращена к внутренней стороне крышки. Собранный насос обкатывают и испытывают на стенде КИ-4200 или КИ-4815 (рис.11)

Режим обкатки: без давления – 4мин., при давлении 2,0МПа – 7мин., при 4,0МПа – 5мин, при 7,0МПа – 4мин., при 10,0МПа – 12мин., и при 13,5Мпа – пять циклов по 0,5мин. Давление в нагнетательной магистрали регулируют дросселем.

Насосы испытывают на производительность при давлении10Мпа и температуре масла 45-550С. Результаты испытаний должны соответствовать показателям, приведенным в таблице 5.

Показатели отремонтированных шестеренчатых насосов. Таблица 5

Введение Насос это гидравлическая машина, преобразующая механическую энергию приводного двигателя в энергию

Введение

Насос это гидравлическая машина, преобразующая механическую энергию приводного двигателя в энергию. Насос потока жидкости, служащая для перемещения и создания напора жидкостей всех видов, механической смеси жидкости с твёрдыми и коллоидными веществами или сжиженных газов. Следует заметить, что машины для перекачки и создания напора газов выделены в отдельные группы и получили название вентиляторов и компрессоров. Разность давлений жидкости в насосе и трубопроводе обусловливает её перемещение.

Насосы шестеренные предназначены для создания энергетического потока рабочей жидкости в гидравлических системах привода управления навесными, полунавесными и прицепными орудиями сельскохозяйственных факторов, комбайнов, автомобильной, строительной и дорожной техники. Насосы изготавливаются с правым и левым направлением вращения ведущего вала.

Насосы типа НМ используются для перекачивания нефти, масел, красок, лаков и других материалов с высокой вязкостью по проложенным магистралям

Насосы типа НМ используются для перекачивания нефти, масел, красок, лаков и других материалов с высокой вязкостью по проложенным магистралям. Они отличаются высокой производительностью, непрерывной подачей жидкости и возможностью работать при минусовых температурах (до – 10 градусов).

При этом единственным требованием к перекачиваемым смазочным материалам является минимальный процент примесей. Твердые вещества способны повредить чувствительные узлы устройства.

Описание шестеренного насоса НМШ и диагностика технического состояния.

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ НАСОСА

УСТРОЙСТВО И ПРИНЦИП ДЕЙСТВИЯ НАСОСА НМШ

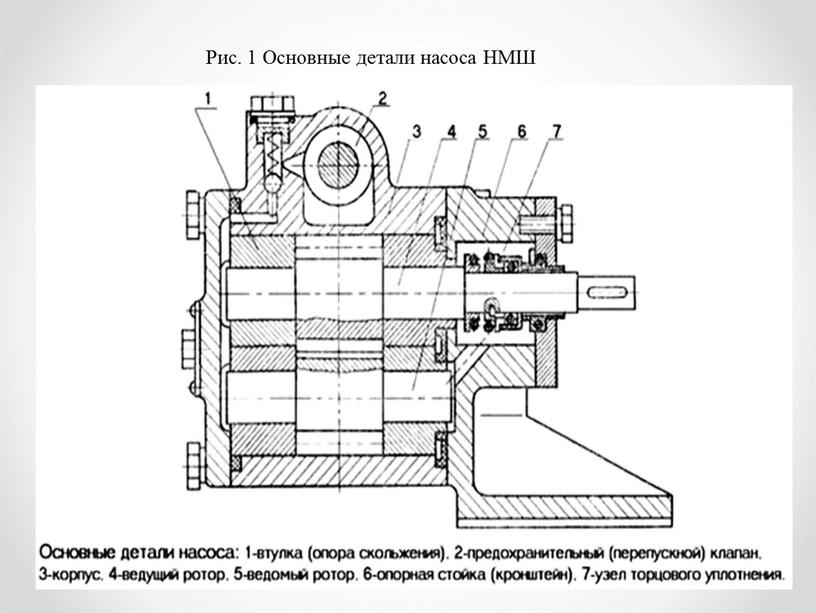

Насосы НМШ используют в работе шестеренный принцип действия. Стандартные аппараты этой категории состоят из таких основных частей:

шестеренчатый насос;

электрический мотор;

специальная муфта, оснащенная жестким защитным корпусом;

силовая, поглощающая вибрацию, рама устройства.

Сам шестеренчатый масляный аппарат состоит из рабочего механизма, уплотнительного кольца торцевой стойки, двух клапанов (один – разгрузочный, второй – предохранительный). Все это помещено в металлический корпус аппарата.

Рис. 1 Основные детали насоса НМШ

Рис. 1 Основные детали насоса НМШ

Принцип действия Принцип действия оборудования

Принцип действия оборудования НМШ очень простой. При подаче питания в устройство начинает работать электромотор. Он активирует вал, который, в свою очередь приводит в движение ведущий ротор. Ведущий ротор увлекает за собой ведомый, вследствие чего в нижней части шестеренок образуется область разряженного воздуха. Вода под давлением вталкивается в полости между зубьями шестеренок и таким образом транспортируется в верхнюю часть камеры.

В верхней части контакт между зубьями усиливается, что продавливает жидкость дальше и препятствует ее возвращению в нижнюю камеру. Каждая новая порция увеличивает давление, проталкивая вещество дальше в систему и создавая напор.

Техническое обслуживание (ТО) насосов

Техническое обслуживание (ТО) насосов

Для магистральных и подпорных насосов проводятся проверки состояния фланцевых и резьбовых соединений, затяжки фундаментальных болтов; уровня масла в маслобаках, герметичности маслопроводов и вспомогательных трубопроводов; герметичности торцевых уплотнений ротора насоса; затяжки болтовых соединений зубчатой или пластинчатой упругой муфты; равномерности зазора по окружности между втулкой и диафрагмой беспромвального узла, наличия всех болтов и их затяжки; герметичности уплотнения в разделительной стенке между отделениями насосов и электродвигателей (через каждые шесть месяцев).

Способы восстановления шестеренного насоса

Способы восстановления шестеренного насоса НМШ.

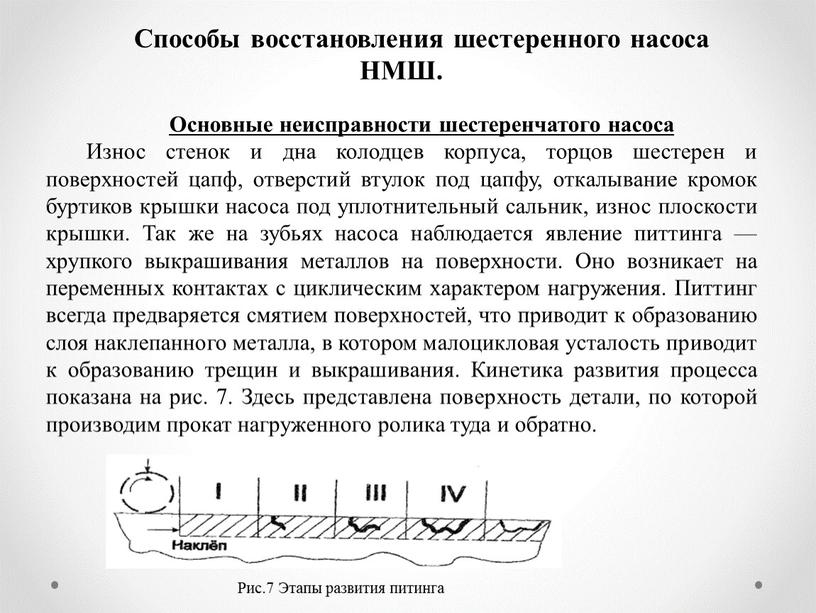

Основные неисправности шестеренчатого насоса

Износ стенок и дна колодцев корпуса, торцов шестерен и поверхностей цапф, отверстий втулок под цапфу, откалывание кромок буртиков крышки насоса под уплотнительный сальник, износ плоскости крышки. Так же на зубьях насоса наблюдается явление питтинга — хрупкого выкрашивания металлов на поверхности. Оно возникает на переменных контактах с циклическим характером нагружения. Питтинг всегда предваряется смятием поверхностей, что приводит к образованию слоя наклепанного металла, в котором малоцикловая усталость приводит к образованию трещин и выкрашивания. Кинетика развития процесса показана на рис. 7. Здесь представлена поверхность детали, по которой производим прокат нагруженного ролика туда и обратно.

Рис.7 Этапы развития питинга

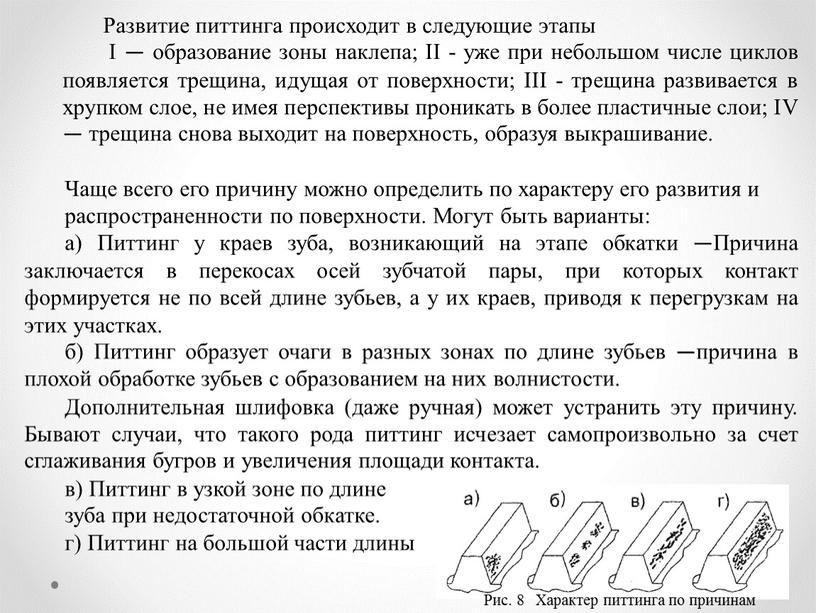

Развитие питтинга происходит в следующие этапы

Развитие питтинга происходит в следующие этапы

I — образование зоны наклепа; II - уже при небольшом числе циклов появляется трещина, идущая от поверхности; III - трещина развивается в хрупком слое, не имея перспективы проникать в более пластичные слои; IV — трещина снова выходит на поверхность, образуя выкрашивание.

Чаще всего его причину можно определить по характеру его развития и

распространенности по поверхности. Могут быть варианты:

а) Питтинг у краев зуба, возникающий на этапе обкатки —Причина заключается в перекосах осей зубчатой пары, при которых контакт формируется не по всей длине зубьев, а у их краев, приводя к перегрузкам на этих участках.

б) Питтинг образует очаги в разных зонах по длине зубьев —причина в плохой обработке зубьев с образованием на них волнистости.

Дополнительная шлифовка (даже ручная) может устранить эту причину. Бывают случаи, что такого рода питтинг исчезает самопроизвольно за счет сглаживания бугров и увеличения площади контакта.

в) Питтинг в узкой зоне по длине

зуба при недостаточной обкатке.

г) Питтинг на большой части длины

Рис. 8 Характер питтинга по причинам

Ремонт шестеренчатого насоса Насос разбирают и ремонтируют, если у него объемный

Ремонт шестеренчатого насоса

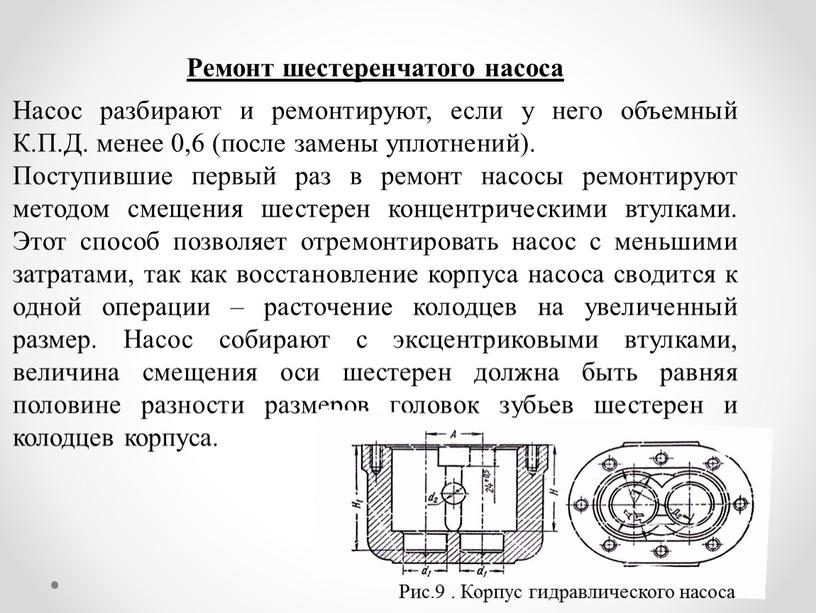

Насос разбирают и ремонтируют, если у него объемный К.П.Д. менее 0,6 (после замены уплотнений).

Поступившие первый раз в ремонт насосы ремонтируют методом смещения шестерен концентрическими втулками. Этот способ позволяет отремонтировать насос с меньшими затратами, так как восстановление корпуса насоса сводится к одной операции – расточение колодцев на увеличенный размер. Насос собирают с эксцентриковыми втулками, величина смещения оси шестерен должна быть равняя половине разности размеров головок зубьев шестерен и колодцев корпуса.

Рис.9 . Корпус гидравлического насоса

Сборка насоса Втулки, установленные в корпус, не должны выступать более чем на 0,005мм одна относительно другой

Втулки, установленные в корпус, не должны выступать более чем на 0,005мм одна относительно другой. Резиновые уплотнительные кольца и манжету, потерявшее первоначальную упругость, заменяют. Подобранные шестерни и втулки перед сборкой насоса смазывают дизельным маслом.

При сборке левого вращения корпус устанавливают в приспособление или тиски с медными губками так, чтобы входное отверстие было направленно к рабочему. Подобранную пару (левую и правую) нижних втулок вставляют в колодцы корпуса насоса. Ведущую шестерню устанавливают в правый колодец, а ведомую – в левый.

При сборке насоса правого вращения ведущую шестерню устанавливают в левый колодец, а ведомую – в правый. Сальник смазывают тонким слоем графитовой смазки или солидолом и запрессовывают в крышку при помощи оправки. Маслосъемная кромка сальника должна быть обращена к внутренней стороне крышки.

Техника безопасности. Включение насосов необходимо осуществлять только при открытых вентилях и крышках на нагнетательном и всасывающем трубопроводах

Включение насосов необходимо осуществлять только при открытых вентилях и крышках на нагнетательном и всасывающем трубопроводах.

Следить за тем, чтобы в воздушных колпаках находился воздух, так как его отсутствие может вызвать гидравлический удар и разрушение насоса.

Запрещается на ходу подтягивать сальники поршневого насоса и на валу центробежного насоса.

Постоянно следить за показанием манометра на нагнетательном трубопроводе и вакуумметра — на всасывающем.

Не допускать работы насоса при загрязненной приемной сетке.

Все работы по ремонту насоса необходимо осуществлять только после его остановки.

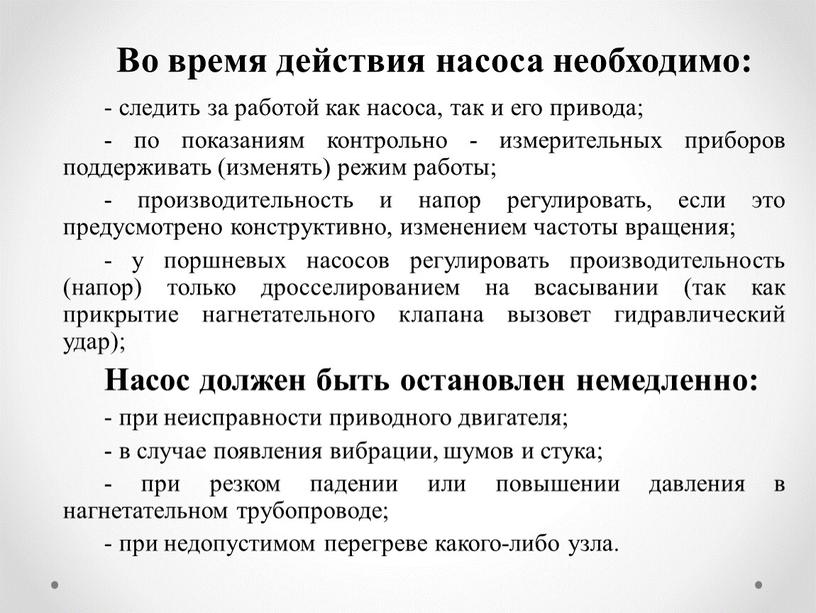

Во время действия насоса необходимо: - следить за работой как насоса, так и его привода; - по показаниям контрольно - измерительных приборов поддерживать (изменять) режим…

Во время действия насоса необходимо:

- следить за работой как насоса, так и его привода;

- по показаниям контрольно - измерительных приборов поддерживать (изменять) режим работы;

- производительность и напор регулировать, если это предусмотрено конструктивно, изменением частоты вращения;

- у поршневых насосов регулировать производительность (напор) только дросселированием на всасывании (так как прикрытие нагнетательного клапана вызовет гидравлический удар);

Насос должен быть остановлен немедленно:

- при неисправности приводного двигателя;

- в случае появления вибрации, шумов и стука;

- при резком падении или повышении давления в нагнетательном трубопроводе;

- при недопустимом перегреве какого-либо узла.

Заключение Бесперебойность подачи и обеспечение необходимых уровней давления на всех участках системы топливоподготовки и перекачивания в значительной мере определяются надежностью работы насосов системы

Заключение

Бесперебойность подачи и обеспечение необходимых уровней давления на всех участках системы топливоподготовки и перекачивания в значительной мере определяются надежностью работы насосов системы. Нарушение нормальной работы системы обуславливается различными случайными событиями в результате которых выходит из работы отдельные элементы ее схемы (насосы, приводные двигатели, участки трубопроводов и др). в работе были рассмотрены способы ремонта и восстановления элементов насоса НМШ.

Монтаж, эксплуатация и демонтаж насоса в гидравлической системе должны вестись персоналом, ознакомленным с требованиями по эксплуатации при строгом соблюдении правил по технике безопасности.

Эксплуатация насосов, на режимах с параметрами, превышающими значения установленные настоящим паспортом, не допускается.

Проводить подтягивание болтов гаек и других соединений во время работы гидропривода запрещается.

Шестеренный (шестеренчатый) насос по праву считается объемной роторной гидромашиной. Это обусловлено тем что он может работать как гидромотор так и как гидронасос. При подаче на него масла под давлением, рабочий вал начинает вращаться, он превращается в гидромотор. В случае если вращающий момент подается на вал, то насос начинает перекачивать масло и выполнять свое прямое назначение.

Шестеренный насос виды

Различают два основных вида конструкции шестеренчатых насосов:

- Конструкция с внешним зацеплением. Данный вид конструкции наиболее распространен. Две шестерни закреплены напротив друг друга. Одна шестерня является ведущей, и приводит в движение вторую шестерню.

- Конструкция с внутренним зацеплением. Менее распространены, ввиду больших запросов к точности при создании агрегата, но в отличии от внешнего сцепления эти агрегаты более компактны. Две шестеренки закреплены одна в другой, ведущей является внутренняя шестерня с наружными зубцами. Внешняя (охватывающая) шестерня располагается в цилиндрической расточке корпуса и имеет внутренние зубья. Чаще всего в конструкции присутствует серповидный элемент, который разделяет области подачи и нагнетания.

Устройство

Шестеренный насос имеет следующее устройство в него входят две шестеренки и корпус внутри которого они закреплены. Одна из шестерней является ведущей и приводится в движение внешним механическим приводом. Вторая приводится в движение первой за счет зацепления. Вращаясь они перемещают жидкость, находящуюся между зубьями из камеры всасывания (1) в камеру нагнетания (2).

Принцип работы

Шестеренный насос имеет следующий принцип работы который мы рассмотрим поэтапно:

- Забор жидкости происходит за счет выхода из зацепления шестерен в камере всасывания (1). Расходящиеся зубья расширяют объём камеры всасывания (1), в результате чего в камере образуется вакуум, который стремительно заполняется жидкостью через всасывающий канал. В следствии разности давлений в линии забора и подающей камеры (1).

- Шестерни переносят рабочую жидкость в пространстве промеж зубьев, из камеры (1) в (2);

- При вхождении зубьев шестеренного насоса в зацепление, происходит уменьшение объема камеры. В результате этого происходит выдавливание жидкости из камеры нагнетания.

Проблема запертого объема

Немаловажной проблемой в эксплуатации шестеренного насоса, считается проблема запертого объема. Так как жидкости плохо подвергаются сжатию, и возникновение запертых объемов может серьёзно препятствовать работе гидромашины. Это происходит в следствии высокого момента сопротивления. Дабы решить эту проблему, на шестернях делают специальные канавки отвода жидкости, по которым избыточный объем уходит в зону всасывания или нагнетания.

Расчет производительности

Производительность вычисляется следующим образом:

Исходя из формулы, приведенной выше в рисунке. Можно сделать заключение о том сто производительность, нельзя никак увеличить. Кроме как увеличением частоты вращения ведущего вала. Вывод: шестерные насосы не регулируемые.

Область применения

Шестерные насосы используются для подачи давления до 2,5 МПа. Основное предназначение такого рода устройств это перекачка вязких жидкостей: масла, нефть мазуту и даже цемент и битум. Основной род применения шестерного насоса перекачка масла. Их применение весьма широко: нефтяная, машиностроительная, химическая промышленность. Дорожное и сельское хозяйство также применяют такие агрегаты.

Преимущества и недостатки шестерных насосов

- Самые простые по устройству, в результате чего самые дешевые объемные насосы;

- Очень компактны;

- Высокая надежность;

- Минимальные требования к очистке рабочей жидкости;

- Не нужна смазка, ее роль выполняет рабочая жидкость;

Минусы в работе:

- Низкий КПД, в большинстве случаев его значение не больше 0,6-0,75, этот показатель является самым маленьким, относительно иных типов;

- Пульсация рабочей жидкости в нагнетательной линии, в результате чего происходят скачки давления, что производит относительно высокий шум (до 90 дб). Это вызванно конструктивными особенностями зубчатого зацепления.

- Высока нагрузка на опоры шестерен. Происходит из-за высокой разницы давлений в нагнетательной и всасывающих областях. Приводит к повышенной скорости износа опор, что уменьшает срок эксплуатации устройства.

- Не рекомендуются к эксплуатации в гидросистемах с высоким давлением. В таких системах насосы подвергаются повышенному износу и быстро выходят из строя.

Маркировка шестеренных насосов

В начале маркера используют следующий ряд буквенных обозначений:

- НШ – Насос шестерёнчатого вида;

- М – В качестве рабочей жидкости используется масло;

- Ф – крепление происходит по фланцевому типу;

Затем идет ряд цифр, проставленных через тире описываем каждую по порядку:

- Количество литров, поданных, за 100 оборотов (Литры);

- Величина максимума давления (кг/см2);

- Объем подачи в час (м3/час)

- Величина давления на выходе из нагнетательной камеры (кг/см2)

Далее может идти обозначение вещества из которого изготовлена внутреняя часть, через которую проходит рабочая жидкость:

- Ю – Алюминиевые сплавы;

- Б – Бронза;

- К – Сталь нержавеющая;

- Без буквенного обозначения означает что из чугуна;

Так же в маркировке указывают сторону вращения основного вала. Разделяют два вида:

Читайте также: