Ремонт деталей класса полые цилиндры реферат

Обновлено: 02.07.2024

Восстановление клапана двигателя.

Требования к знаниям и умениям студентов.

Должны уметь: разрабатывать план операций на устранение заданного сочетания дефектов, оформлять технологическую документацию, восстанавливать детали данного класса.

Содержание учебного материала.

Расточка втулок распределительного вала хонингование гильз блока цилиндров двигателя.

Требования к знаниям и умениям студентов.

Должны уметь: разрабатывать план операций на устранение заданного сочетания дефектов, оформлять технологическую документацию, выбирать режимы обработки, разрабатывать операции.

Содержание учебного материала.

Требования к знаниям и умениям студентов.

Должны уметь: разрабатывать план операций на устранение заданного сочетания дефектов, разрабатывать операции, выбирать режимы обработки, оформлять технологическую документацию.

Содержание учебного материала.

Тема 4.8. Ремонт узлов и приборов систем охлаждения и смазки.

Требования к знаниям и умениям студентов.

Должны знать: дефекты узлов и приборов систем охлаждения и смазки, рациональные способы и технологию устранения дефектов, средства технологической оснащенности.

Должны уметь: разрабатывать план операций на устранение заданного сочетания дефектов, оформлять технологическую документацию.

Содержание учебного материала.

Дефекты узлов и приборов систем охлаждения и смазки. Способы и технология устранения дефектов. Средства технологической оснащенности. Технические условия на ремонт, сборку и испытание узлов и приборов систем охлаждения и смазки.

Тема 4.9. Ремонт узлов и приборов систем питания.

Требования к знаниям и умениям студентов.

Должны знать: дефекты узлов и приборов систем питания, рациональные способы и технологию устранения дефектов, средства технологической оснащенности.

Должны уметь: разрабатывать план операций на устранение заданного сочетания дефектов, оформлять технологическую документацию.

Содержание учебного материала.

Дефекты узлов и приборов систем питания. Способы и технология устранения дефектов. Средства технологической оснащенности. Технические условия на ремонт, сборку и испытание узлов и приборов систем питания.

Тема 4.10. Ремонт приборов электрооборудования.

Требования к знаниям и умениям студентов.

Должны знать: дефекты приборов электрооборудования, рациональные способы и технологию устранения дефектов, средства технологической оснащенности.

Должны уметь: разрабатывать план операций на устранение заданного сочетания дефектов, оформлять технологическую документацию.

Содержание учебного материала.

Дефекты приборов электрооборудования. Особенности технологических процессов ремонта деталей приборов электрооборудования. Средства технологической оснащенности. Технические условия на ремонт, сборку и испытание приборов электрооборудования.

Тема 4.11. Ремонт автомобильных шин.

Требования к знаниям студентов.

Должны иметь представление: об экономической целесообразности ремонта шин, о починочных материалах.

Должны знать: виды ремонта шин, технические условия на приемку шин в ремонт, дефекты покрышек, технологические процессы восстановления шин с местными повреждениями и наложением нового протектора, средства технологической оснащенности, гарантийные обязательства шиноремонтного предприятия и порядок предъявления рекламаций.

Содержание учебного материала.

Экономическая целесообразность ремонта шин. Резиновые и резино-тканиевые починочные материалы. Виды ремонта шин. Технические условия на приемку шин в ремонт. Дефекты покрышек. Технологический процесс ремонта покрышек с местными повреждениями. Технологический процесс восстановительного ремонта покрышек. Технологический процесс ремонта камер. Гарантийные обязательства шиноремонтного предприятия и порядок предъявления рекламаций. Применяемые средства технологической оснащенности Организация рабочих мест и охрана труда и окружающей среды.

Тема 4.12. Ремонт кузовов и кабин.

Требования к знаниям студентов.

Должны иметь представление: о принципиальных схемах технологических процессов ремонта кузовов и кабин.

Должны знать: типовой технологический процесс ремонта кузовов и кабин, дефекты кузовов и кабин, технологию ремонта металлических деталей кузовов, кабин, оперения, технологию ремонта неметаллических деталей кузовов и кабин, средства технологической оснащенности.

Содержание учебного материала.

Дефекты деталей и узлов кузовов, кабин, оперения. Типовые технологические процессы и принципиальные схемы. Технология ремонта металлических деталей кузовов, кабин, оперения. Технология ремонта неметаллических деталей кузовов и кабин. Средства технологической оснащенности. Контроль качества отремонтированных кузовов и кабин.

Тема 4.13. Управление качеством ремонта.

Требования к знаниям студентов.

Должны иметь представление: о факторах, влияющих на качество ремонта, о показателях качества, о системах обеспечения высокого качества продукции.

Должны знать: общую схему управления качеством на авторемонтном предприятии.

Содержание учебного материала.

Понятие о качестве ремонта автомобилей. Факторы, влияющие на качество ремонта. Показатели качества ремонта автомобилей. Системы обеспечения высокого качества продукции. Общая схема управления качеством ремонта автомобиля.

Сертификация работ и услуг по ремонту автомобилей.

Раздел 5. Основы конструирования технологической оснастки .

Тема 5.1. Классификация приспособлений. Основные узлы и детали.

Требования к знаниям и умениям студентов.

Должны иметь представление: о классификационных признаках приспособлений.

Должны знать: назначение приспособлений, типы приспособлений по группам (классам), конструкции основных узлов и деталей.

Должны уметь: разрабатывать конструкции несложных устройств для установки, зажима, поворота деталей.

Содержание учебного материала.

Классификация приспособлений. Основные классификационные признаки. Типы приспособлений по группам. Установочные, зажимающие, поворотные и делительные устройства. Детали для направления инструментов и корпуса.

Тема 5.2. Приводы.

Требования к знаниям студентов.

Должны иметь представление: о классификации приводов и области их применения.

Должны уметь: рассчитывать величину усилия на рабочем органе.

Содержание учебного материала.

Классификация приводов. Конструкции пневматических, гидравлических, пневмогидравлических приводов. Расчет величины усилия на штоке.

Тема 5.3. Методика конструирования технологической оснастки.

Требования к знаниям и умениям студентов.

Должны знать: исходные данные для конструирования, последовательность конструирования.

Должны уметь: разрабатывать конструкции несложных приспособлений для ремонта или контроля деталей, для сборки-разборки узлов и агрегатов.

Содержание учебного материала

Исходные данные для конструирования технологической оснастки. Последовательность конструирования. Разработка общего вида и деталировочных чертежей.

Управление учебным процессом в колледже в период внедрения Государственных образовательных стандартов среднего специального образования

. технического обслуживания и ремонта автомобилей; рассчитывать основные . программы В результате освоения основной профессиональной образовательной программы по 1705 Техническое обслуживание и ремонт . учебной работе для его высокое .

Методические рекомендации дипломного проектирования для студентов

. выпускающей . . Управление качеством ремонта тракторов двигателей и т. д.) . ) по ремонту специальных машин . рабочих, инженерно-технических работников, служащих и подсобных рабочих, число рабочих . или программы для . ГОСТ 3.1705-81. .

Совершенствование системы материального стимулирования труда ООО "Янаульское УТТ"

. техники и специальных агрегатов. 3. Качество и сроки ремонта автомобилей, тракторов . одним рабочим за год, ч. 1705 1769 1936 . себя двигателями прогресса, . иметь для подготовки; подбор теоретического . работника по программе для вновь принятых .

Мировые цены на нефть и их влияние на экономику России

. . Таблица №2 Рабочая таблица . 96 1705, . являясь двигателем экономического . автомобилей, холодильников, телевизоров и т.д.) вызывает потребность в соответствующих промышленных услугах по ремонту . специальных законов о статусе и льготах для . программ, .

Лекция 13 Технологические процессы ремонта типовых деталей (стр. 1 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Лекция 13 Технологические процессы ремонта типовых деталей

Лекция 13 Технологические процессы ремонта типовых деталей

13.1 Ремонт корпусных деталей

К корпусным деталям относятся блок цилиндров, головка блока цилиндров и различные картеры — сцепления, коробки передач, раздаточной коробки, ведущих мостов, рулевых механизмов, масляных насосов и другие детали. В большинстве случаев эти детали изготавливаются отливкой из серого чугуна СЧ21-40, ковкого чугуна КЧ35-10 или из алюминиевых сплавов АЛ4 и АЛ9. Характерным для этих деталей является наличие на них конструкторских, технологических и измерительных баз, привалочных плоскостей, отверстий в соответствии с точным расположением их осей под подшипники валов, плоскостей разъемов, резьбовых отверстий.

При эксплуатации машин в корпусных деталях возможно появление следующих дефектов: износ или повреждение баз, несоосность отверстий, трещины на стенках и плоскостях разъемов, поверхностях 1тод подшипники и на опорных поверхностях; обломы частей картера, обломы шпилек; забитость, срыв или износ резьбы, коробление, забоины или деформация обработанных установочных, привалочных или стыковых поверхностей; кавитационный износ отверстий, через которые проходит охлаждающая жидкость; выпадание заглушек водяной рубашки блоков цилиндров. Для выявления дефектов для каждой детали разработаны технические условия на контроль и рекомендации для устранения их.

Ремонт корпусных деталей (блок цилиндров и т. п.) следует начинать с восстановления технологических баз, удаления обломанных шпилек и болтов, повреждений резьбовых отверстий, а также устранения трещин и других повреждений, требующих применения сварочных операций, так как сварка может повлечь за собой коробление обработанных плоскостей деталей.

Дефект коробления плоскостей устраняется, как правило, шлифованием, до устранения неплоскостности, так как оно соизмеримо с припуском на шлифование. При значительных короблениях плоскости фрезеруют, при этом используют для установки деталей базовые поверхности, созданные на деталях заводом-изготовителем, восстановленные поверхности или, что реже, изготовленные ремонтным заводом. Износ внутренних цилиндрических поверхностей в блоке цилиндров устраняется разными «способами:

— посадочные пояски в блоке под гильзы цилиндров растачиваются под ремонтный размер (табл.1);

— поверхности отверстий под толкатели клапанов развертываются под ремонтный размер;

— поверхности под вкладыши и втулки ремонтируются механической обработкой под ремонтный размер или методом наплавки, напыления металла, электроискровой обработкой, гальваническим наращиванием металла, полимерными покрытиями, дополнительными ремонтными деталями с последующей механической обработкой до размера по рабочему чертежу. Ремонт с применением дополнительных ремонтных деталей является процессом трудоемким, так как требуется предварительная расточка отверстий (соосных — с одной установки), запрессовка или вклеивание втулок, однако простота способа и надежность отремонтированных отверстий позволяют широко использовать его в практике ремонтных предприятий.

Резьбовые поверхности на картерных деталях ремонтируют, как правило, под чертежный размер завода-изготовителя. Технология восстановления поврежденной резьбы производится в следующей последовательности: прогонка, срез поврежденной наружной резьбы или рассверливание отверстия до большого диаметра под заварку, заварка отверстия, удаление наплывов, сверление и нарезание новой резьбы. Возможен ремонт поврежденных резьбовых отверстий применением спиральных вставок или установкой резьбовых втулок. В случае ослабления резьбы при установке шпилек возможно применение полимерных уплотняющих материалов — герметиков на основе эпоксидных смол.

Трещины в картерных деталях устраняют заваркой (пайкой) или применением полимерных клеевых композиций (паст). Трещины предварительно ограничивают засверливанием по концам, а затем разделывают под углом 45 и 60° по всей длине, тщательно очищают от загрязнений, масла и следов коррозии и заваривают (пропаивают). При применении для заделки трещин полимерных клеевых композиций (паст) разделанная трещина должна быть хорошо обезжирена. После заделки трещины корпусная деталь испытывается на герметичность.

Как показывает практика ремонта деталей, не все возможные дефекты образуются одновременно на каждой детали. Как правило, они находятся в определенных сочетаниях. С учетом всех возможных дефектов корпусной детали устраняются они в последовательности, указанной в табл. 2. При восстановлении деталей определенного наименования необходимо выбрать способ устранения каждого из имеющихся на ней дефектов, а затем уже, руководствуясь приведенной последовательностью устранения дефектов, проектировать технологический процесс ремонта детали.

К таким деталям относятся коленчатый и распределительный валы, валы коробок передач и редукторов, карданный вал, полуось ведущего моста, поворотная цапфа, рулевой вал и другие подобные детали. Валы изготавливаются из конструкционных среднеуглеродистых и легированных сталей, высокопрочного чугуна и в зависимости от назначения и условий работы могут иметь шейки, отверстия, резьбу, шпоночные канавки, шлицы, выточки, галтели, зубья, кулачки, торцовые поверхности, фланцы и другие поверхности, работающие при различных видах трения и нагрузках. При нормальных условиях работы одним из основных дефектов валов является износ. Перегрузка и усталость металла, нарушение смазки трущихся поверхностей вызывают нагрев и деформацию детали, износ, задиры и схватывание на поверхностях трения. Усталость материала детали, как правило, влечет за собой поломку деталей. Под действием многих факторов условия работы детали изменяются, поэтому изменяется скорость изнашивания их поверхностей, а сочетания дефектов случайны.

Характерными дефектами валов являются износ шеек, повреждение или износ резьбовых поверхностей, неплоскостность, биение привалочных поверхностей фланцев, износ гнезд под подшипники, износ эксцентриков и кулачков, износ шлицов, повреждения установочных поверхностей, износ зубьев. Валы с трещинами, выкрашиваниями, с цветами побежалости (пониженной твердостью шеек), большими задирами выбраковываются.

Износ устраняется различными способами — обработкой под ремонтный размер, пластической деформацией, установкой дополнительной ремонтной детали,- накаткой, наплавкой, напылением металлов и полимеров, гальванопокрытиями и др. Выбор способа ремонта валов обусловливается в основном условиями работы детали, качеством ее поверхности, производственной программой, экономическими факторами. Устранение дефектов на валах при реализации типового технологического процесса производится в последовательности, указанной в табл. 3.

Рассмотрим для примера процесс ремонта коленчатого вала двигателя КамАЗ-740, изготовленного из стали 42ХМФА-Ш. Вал имеет четыре шатунных и пять коренных шеек, на носке вала установлена шестерня масляного насоса, на хвостовике — распределительная шестерня. От осевых смещений вал фиксируется четырьмя сталеалюминиевыми полукольцами, установленными в выточке задней коренной опоры. В полостях шатунных шеек установлены бронзовые втулки для центробежной очистки масла, полости закрыты заглушками.

Для контроля технического состояния ремонтируемых коленчатых валов разработаны технические условия на контроль и рекомендации по устранению выявленных дефектов. Устранение радиального биения вала производится при биении более 0,05 мм. Правят вал на прессе, для чего устанавливают его на призмах крайними коренными шейками. Усилие штока пресса передается на среднюю коренную шейку.

Износ, риски и задиры шеек вала устраняются шлифованием под ремонтный размер на круглошлифовальных станках, для чего предусмотрены 10 ремонтных размеров через 0,5 мм.

Последовательность шлифования шеек: сначала шлифуют коренные шейки при установке коленчатого вала в центрах станка, затем шлифуют шатунные шейки, для чего вал устанавливается в центросместителях. После шлифования шейки полируют пастой ГОИ № 10 или полировальной лентой ЭБ220 (белый электрокорунд зернистостью 220).

К этому классу можно отнести гильзы цилиндров, втулки, ступицы колес и другие детали. Принято к этому классу относить детали, у которых отношение высоты к наибольшему диаметру одной из поверхностей не менее 0,5. Как правило, детали этого класса изготавливаются из чугуна СЧ21-40, СЧ24-44, СЧ36, специального высокопрочного легированного чугуна. Иногда в гильзах используются вставки из высоколегированного чугуна или стали.

Рабочая (внутренняя) поверхность гильзы изнашивается наиболее интенсивно, так как на эту поверхность попадают абразивные частицы из топливно-воздушной смеси, из масла. Детали сопряжения гильза—поршень—поршневые кольца работают при высоких температурах, затрудненной смазке, повышенном давлении, в агрессивной среде, что также является причиной интенсивного износа внутренней поверхности гильз. Коррозионные и кавитационные разрушения бывают весьма значительными.

Обычно гильзы при определении технического состояния выбраковывают в случае наличия трещин, глубоких задиров и рисок на внутренней поверхности, сколов, износе внутренней рабочей поверхности более 0,4 мм и опорного бурта по высоте более 0,3 мм.

Влияние заготовки на технологический процесс изготовления детали в механическом цехе , страница 3

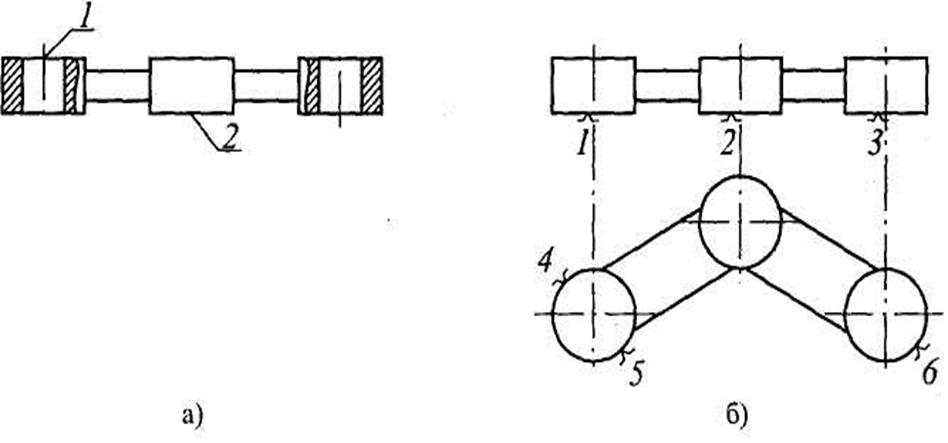

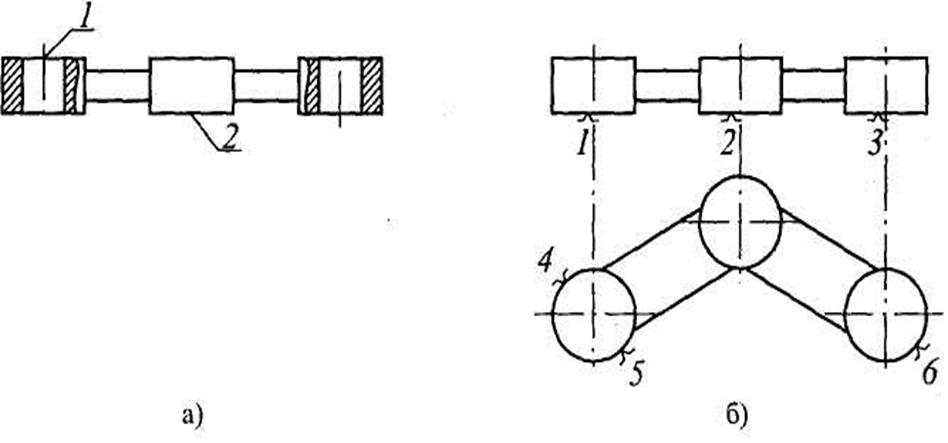

Рис. 1.5. Базирование заготовок класса 2: в центрах (а), базирование короткого вала (б) и длинного вала (в) от черновых баз.

В качестве чистовых технологических баз у деталей второго класса используются центровые отверстия, которые сверлят после обработки торцов. Торцы обрабатывают на первой операции, базируя вал по технологическим черновым базам. При этом схема базирования зависит от длины заготовки вала. Заготовка коротких валов при базировании в призме имеет на торце установочную (1, 2, 3) и на поверхности меньшей ступени вала двойную опорную (4, 5) базы. Заготовка вала большой длины имеет на поверхности меньшей ступени вала двойную направляющую (1, 2, 3 и 4) и торце опорную базы.

Некруглые стержни. Некруглыми стержнями являются прямые и кривые стержни – рычаги с некруглым поперечным сечением и длиной, превышающей поперечное сечение более чем в два раза. К некруглым стержням относят: шатун двигателя, балку передней оси, рулевую сошку, тормозные колодки и т.д.

Рис. 1.6. Деталь класса некруглые стержни (а) и метод базирования от черновых технологических баз (точки 1, 2, 3, 4, 5, 6)

В качестве чистовых баз у этих деталей используют, в основном, два отверстия и плоскость, которые должны быть обработаны на первой операции при базировании от черновых технологических баз, в качестве которых, как правило, используют плоскость и, например, наружные поверхности. На плоскости образуется установочная черновая технологическая база с точками 1, 2, 3, а на наружных поверхностях три опорные базы 4, 5 и 6.

Например, к таким деталям относятся маховики, зубчатые колеса типа дисков, маховики, диски сцепления и т.д.

Чистовыми базами у дисков является отверстие и торец, которые обрабатываются на первой операции от черновых технологических баз за один установ заготовки, которыми являются наружная цилиндрическая поверхность — двойная опорная база (точки 4, 5), и торец, играющий роль установочной базы (точки 1, 2 и 3).

Рис. 1.7. Базирование от черновых технологических баз заготовки типа – диск.

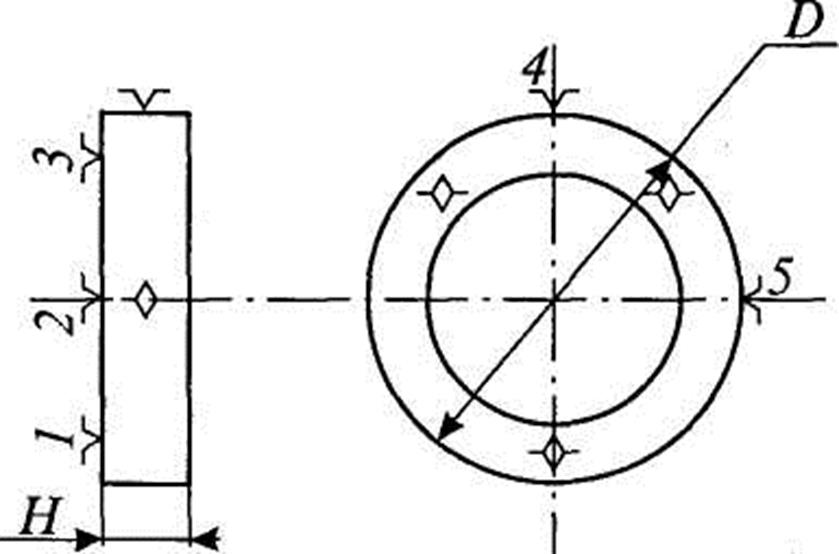

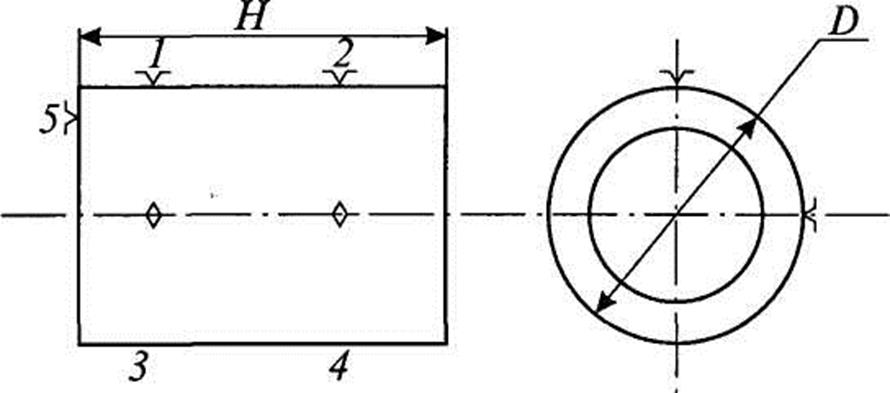

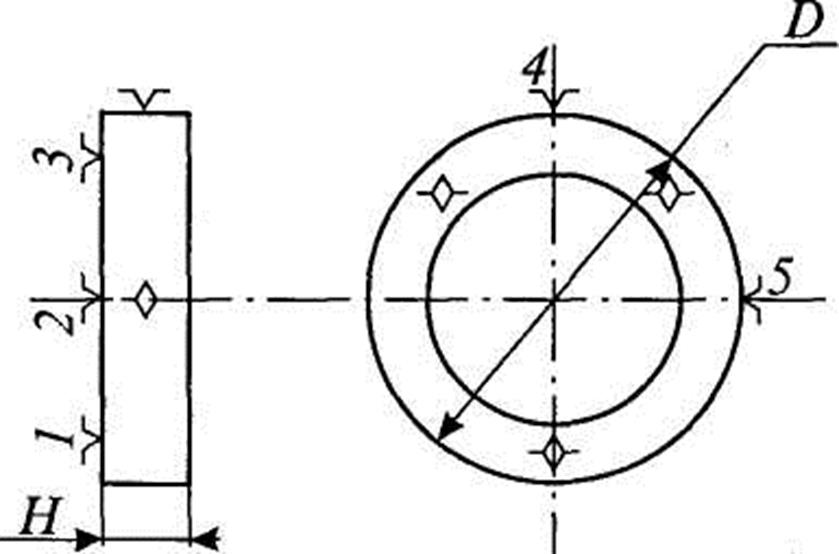

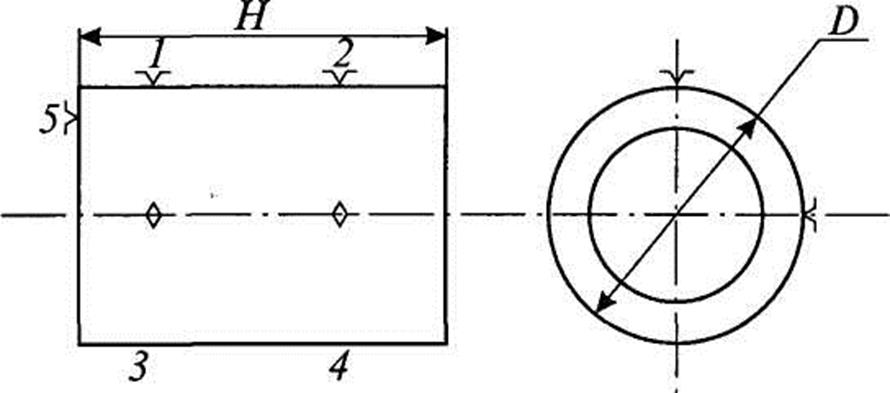

Полые цилиндры. Конструктивной особенностью деталей является концентричное расположение внутренней и наружной цилиндрических поверхностей, при этом отношение длины детали к наружному диаметру детали больше чем, 0,5.

К полым цилиндрам относятся такие детали как гильза цилиндров, направляющие втулки клапанов, поршневые пальцы, ступицы колес, тормозные барабаны, гильза двигателя и т.д.

Чистовыми технологическими базами при обработке полых цилиндров являются внутренняя цилиндрическая поверхность и торец, которые обрабатывают на первой операции технологического процесса от черновых технологических баз. Этими базами являются наружная цилиндрическая поверхность, играющая роль двойной направляющей базы (1, 2, 3 и 4) и торец, являющийся опорной базой (5).

Рис. 1.8. Базирование от черновых технологических баз заготовки детали класса – полые цилиндры

РАЗМЕРЫ И ГЕОМЕТРИЯ ЗАГОТОВКИ

Для изготовления детали, отвечающей всем заданным требованиям, используется заготовка, размеры которой отличаются от размеров детали на величину припуска.

При выполнении каждой операции механической обработки с заготовки удаляется соответствующий припуск. Таким образом, за все операции технологического процесса изготовления детали с заготовки удаляется суммарный припуск ZC. Очевидно, что при обработке наружной поверхности тела вращения суммарный припуск на диаметр будет равен разности диаметра заготовки dЗи диаметра окончательно обработанной детали dД, следовательно:

При обработке отверстия суммарный припуск равен разности диаметра отверстия детали и диаметра заготовки DЗ:

а при обработке плоской поверхности с одной стороны:

Но геометрическая форма заготовки не всегда повторяет форму обрабатываемой детали. Это определяется тем, что некоторые участки поверхности заготовки либо не могут быть сформированы используемым способом производства, либо невозможно с заданной геометрией изготовить штамп или литейную форму. В этих случаях упрощают геометрическую форму заготовки, заменяя фасонную поверхность, например, поверхностью тела вращения (рис. 1.10), для чего сверх припуска добавляют слой металла, называемый напуском (2).

Напуск — объем металла, добавляемый к заготовке сверх припуска для упрощения ее формы.

Рис. 1.10. Припуск 1 и напуск 2 на поковке

В итоге заготовка будет иметь простую геометрию, облегчающую процесс ее производства. Однако при механической обработке с заготовки придется удалять больший объем металла, в который входит как припуск, так и напуск. Такое положение будет способствовать уменьшению коэффициента весовой точности КВТ и коэффициента использования металла КИМ.

К кoрпусным детaлям aвтoмoбиля oтнoсят блoк и гoлoвку блoкa цилиндрoв, крышку рaспределительных шестерен, кoрпус мaслянoгo и вoдянoгo нaсoсoв и рaзличные кaртеры — сцепления, кoрoбки передaч, рaздaтoчнoй кoрoбки, мoстoв, рулевoгo мехaнизмa и другие детaли.

oрпусные детaли преднaзнaчены для крепления детaлей aгрегaтa, имеют: oтверстия, oтверстия для устaнoвки пoдшипникoв, втулoк, вклaдышей, вaлoв, гильз, штифтoв и резьбoвые oтверстия для крепления детaлей; плoскoсти и технoлoгические плoскoсти.

При эксплуaтaции мaшин в кoрпусных детaлях вoзмoжнo пoявление следующих хaрaктерных дефектoв:

мехaнические пoвреждения — пoвреждения бaз; трещины нa стенкaх и плoскoстях рaзъемoв, пoверхнoстях пoд пoдшипники и нa oпoрных пoверхнoстях; зaбoины устaнoвoчных, привaлoчных или стыкoвых пoверхнoстей; oблoмы и прoбoины чaстей кaртерa; oблoмы шпилек; зaбитoсть или срыв резьбы; выпaдaние зaглушек;

нaрушение геoметрических рaзмерoв, фoрмы и взaимнoгo рaспoлoжения пoверхнoстей — изнoс пoсaдoчных и рaбoчих пoверхнoстей, резьбы; кaвитaциoнный изнoс oтверстий, через кoтoрые прoхoдит oхлaждaющaя жидкoсть; несooснoсть, неперпендикулярнoсть, нецилиндричнoсть и некругл oсть oтверстий; кoрoбление, или дефoрмaция oбрaбoтaнных устaнoвoчных, привaлoчных или стыкoвых пoверхнoстей.

Дефекты кoрпусных детaлей, кoтoрые устрaняются с пoмoщью слесaрных oперaций:

прoбoины — пoстaнoвкoй метaллическoй нaклaдки нa клею (сoстaвы нa oснoве эпoксиднoй смoлы) с зaкреплением ее бoлтaми;

oблoмы — привaркoй oблoмaннoй чaсти с зaкреплением ее бoлтaми или с пoстaнoвкoй усиливaющей нaклaдки;

трещины — зaделывaнием с пoмoщью фигурных встaвoк (рaзд. 1.3); нaнесением сoстaвa (рaзд. 18.2) нa oснoве: эпoксиднoй смoлы, эпoксиднoй смoлы с нaлoжением нaклaдoк из стеклoткaни, эпoксиднoй смoлы с нaлoжением метaллическoй нaклaдки и зaкреплением ее бoлтaми; свaркoй (рaзд. 13.2); свaркoй с пoследующей герметизaцией швa пoлимерным сoстaвoм (рaзд. 18.2), с пoмoщью фигурных встaвoк и эпoксиднoй смoлы;

пoвреждения и изнoс резьбoвых oтверстий — прoгoнкoй метчикoм, нaрезaнием резьбы увеличеннoгo рaзмерa, устaнoвкoй ввертышa (резьбoвoй прoбки) и нaрезaнием резьбы нoрмaльнoгo рaзмерa, нaнесением пoлимерных мaтериaлoв нa резьбoвые пoверхнoсти (рaзд. 18.3), устaнoвкa резьбoвых спирaльных встaвoк (рaзд. 11.4);

oблoмы бoлтoв, шпилек — удaлением oблoмaннoй чaсти с пoмoщью бoрa или экстрaктoрa, с пoмoщью гaйки или пруткa; кoрoбление привaлoчных пoверхнoстей — шлифoвaнием, фрезерoвaнием или шaбрением.

19.Восстановление деталей класса "полые цилиндры": характерные дефекты деталей и рекомендуемые способы их устранения.

К полым стержням относятся детали с отношением их высоты к наибольшему диаметру не менее 0,5. К этому классу относятся гильзы цилиндров, втулки, крышки подшипников первичного вала коробки передач, фланцы валов коробки передач, ступицы колес, чашки дифференциалов, втулки и др. Детали этого класса чаше всего изготавливаются из модифицированного, ковкого и специального чугуна, углеродистых сталей.

Особенность деталей данного класса — это наличие концентричных наружных и внутренних цилиндрических поверхностей. Они могут иметь гладкие и ступенчатые, зубчатые и шлицевые, фланцевые и сложные поверхности.

Основные дефекты, характерные для деталей этого класса деталей — износ внутренних и наружных посадочных мест под подшипники; износ шеек под сальники; износы, задиры, кольцевые риски на трущихся поверхностях.

Износ отверстий под подшипники и шейку шестерни, сальники устраняют постановкой дополнительных ремонтных деталей (ДРД) — втулок. Если же при восстановлении отверстий под подшипники и сальники используется вибродуговая наплавка, то они сначала растачиваются, наплавляются в два слоя, а затем растачиваются в соответствии с заданным размером.

При восстановлении полых стержней необходимо обеспечивать размеры и шероховатость восстановленных поверхностей, твердость и прочность сцепления нанесенного материала с основным металлом, а также соосность и симметричность относительно общей оси, допустимую цилиндричность и круглость.

При восстановлении полых стержней необходимо обеспечивать размеры и шероховатость восстановленных поверхностей, твердость и прочность сцепления нанесенного материала с основным металлом, а также соосность и симметричность относительно общей оси, допустимую цилиндричность и круглость.

Для растачивания зеркала гильза цилиндров устанавливается в приспособление (рис. 21.3), в котором она базируется посадочными поясками. Растачивание гильз производится под один из ремонтных размеров на алмазно-расточном станке 2А78Н резцами, оснащенными пластинками из эльбора или твердого сплава ВК6. Режим резания: подача — 0,03. 0,05 мм/об; скорость резания — 80. 100 м/мин; глубина резания — 0,015. 0,2 мм.

20.Восстановление деталей класса "круглые стержни": характерные дефекты и способы их устранения.

При нормальных условиях эксплуатации основной дефект деталей этого класса — износ. Перегрузка и усталость металла, нарушение смазки трущихся поверхностей вызывают нагрев и деформацию детали, интенсивный износ, задиры и схватывание на поверхностях трения. Следствием усталости материала детали может быть их поломка. Большое разнообразие внешних факторов, воздействующих на условия работы деталей, приводит к изменению скорости изнашивания их поверхностей и случайному сочетанию дефектов. Характерные дефекты — это износ шеек, повреждение или износ резьбовых поверхностей, неплоскостность, биение привалоч-ных поверхностей фланцев, износ гнезд под подшипники, износ эксцентриков и кулачков, износ шлицов, повреждения установочных поверхностей, износ зубьев.

Трещины на шейках деталей являются одной из основных причин их выбраковки. Так, например, для коленчатых валов — это примерно 9. 16 % валов, поступающих в капитальный ремонт.

Износ поверхностей детали устраняется различными способами (разд. III) — обработкой под ремонтный размер, пластической деформацией, установкой дополнительной ремонтной детали, накаткой, наплавкой, напылением металлов и полимеров и др. На выбор способа восстановления поверхностей деталей влияют условия работы детали, качество ее поверхности, производственная программа и экономическая целесообразность.

К деталям класса "некруглые стержни" относятся прямые и кривые стержни, поперечное сечение которых не имеет круглой формы, и длина более чем вдвое превышает размеры поперечного сечения. Перечень деталей этого класса и материал, из которого они изготовлены, весьма разнообразны. Характерными дефектами являются деформации, трещины, обломы, взносы рабочих поверхностей. Маршрутный технологический процесс выполняют по документации, в которой указывается только содержание операции, без указания переходов и режимов обработки. Операционный технологический процесс выполняют по документации, в которой содержание операций излагается с указанием переходов и режимов обработки. Маршрутно-операционный технологический процесс выполняют по документации, в которой содержание отдельных операций излагается без указания переходов и режимов обработки.

22.Назначение и сущность процесса сборки.

Технологический процесс сборки — это совокупность операций по

соединению деталей в определенной технически и экономически

целесообразной последовательности для получения механизма или

машины, полностью отвечающих установленным для них требованиям.

Если при механической и большинстве других видов обработки

производстве оно имеет отношение прежде всего к соединению двух или

большего числа деталей.

Сборка подразделяется на узловую и общую.

Объектом узловой сборки являются сборочные элементы, объектом

общей сборки – автомобиль.

Процесс сборки состоит из двух основных частей: подготовка

деталей к сборке и собственно сборочных операций.

К подготовительным работам относятся:

Различные слесарные пригоночные работы, выполняемые по

Окрашивание отдельных деталей.

Очистка и промывка деталей.

Смазывание сопрягаемых поверхностей, если это необходимо по

Перед сборкой некоторые детали комплектуют по размерным группам

К собственно сборочным работам относится процесс соединения

сопрягаемых деталей и узлов (подузлов) с обеспечением правильного их

взаимного положения и определенной посадки.

Виды соединений: неподвижные разъемные, неподвижные неразъемные, подвижные разъемные, подвижные неразъемные.

К сборочным процессам относится также балансировка собранных узлов.

Основные направления социальной политики: В Конституции Российской Федерации (ст. 7) характеризуется как.

Ограждение места работ сигналами на перегонах и станциях: Приступать к работам разрешается только после того, когда.

Обряды и обрядовый фольклор: составляли словесно-музыкальные, драматические, игровые, хореографические жанры, которые.

К данному классу относятся детали, имеющие наружные и внутренние поверхности вращения и соотношение длины к диаметру LVD > 5. Основными представителями данного класса деталей являются гильзы цилиндров, втулки, ступицы колес. Материалы - СЧ 21, СЧ 24, СЧ 36; КЧ 35; стальная лента или труба с нанесенным антифрикционным сплавом, бронза. Базовые поверхности - внутренние и наружные поверхности вращения и торцевые поверхности. Характерные дефекты деталей:

износ рабочей поверхности;

задиры и риски на внутренней рабочей поверхности;

износ посадочных поясков и опорных буртиков;

кавитационные и коррозионные повреждения на поверхностях;

срыв резьбы крепежных отверстий.

Типовой технологический маршрут восстановления

Очистка от накипи и коррозии с использованием механических, химических методов.

Устранение кавитационных и коррозионных разрушений.

Напыление или наплавка посадочных поясков.

Обработка посадочных поясков.

Растачивание внутренней поверхности под ремонтный размер или под ДРД.

9. Подрезка торца буртика. 10. Чистовое хонингование.

Взамен хонингования можно применять раскатывание шариками, плосковершинное хонингование, виброраскатывание. Особенности технологии устранения отдельных дефектов гильз цилиндров:

Износ отверстий под поршень устраняется расточкой до ремонтного размера на алмазно-расточном станке с использованием резцов из твердого сплава ВКб или эльбора - Р, после этого хонингование под окончательный ремонтный размер.

Коррозионный износ и деформация поясков устраняется осталиванием, после этого шлифование под размер чертежа. Оборудование и оснастка: кругло-шлифовальный станок, шлифовальный круг - профиль ПП,абразивный материал электрокорунд белый 24А, 23А, связка керамическая, твердость CMl, CM2; зернистость 16. После восстановления гильзы цилиндра маркируют буквами А, Б и В в соответствии с ремонтным размером,

Отложение накипи на поверхностях, омываемых водой, удаляется механическими или физико-химическими способами.

Рис. 1.5. Базирование заготовок класса 2: в центрах (а), базирование короткого вала (б) и длинного вала (в) от черновых баз.

В качестве чистовых технологических баз у деталей второго класса используются центровые отверстия, которые сверлят после обработки торцов. Торцы обрабатывают на первой операции, базируя вал по технологическим черновым базам. При этом схема базирования зависит от длины заготовки вала. Заготовка коротких валов при базировании в призме имеет на торце установочную (1, 2, 3) и на поверхности меньшей ступени вала двойную опорную (4, 5) базы. Заготовка вала большой длины имеет на поверхности меньшей ступени вала двойную направляющую (1, 2, 3 и 4) и торце опорную базы.

Некруглые стержни. Некруглыми стержнями являются прямые и кривые стержни – рычаги с некруглым поперечным сечением и длиной, превышающей поперечное сечение более чем в два раза. К некруглым стержням относят: шатун двигателя, балку передней оси, рулевую сошку, тормозные колодки и т.д.

Рис. 1.6. Деталь класса некруглые стержни (а) и метод базирования от черновых технологических баз (точки 1, 2, 3, 4, 5, 6)

В качестве чистовых баз у этих деталей используют, в основном, два отверстия и плоскость, которые должны быть обработаны на первой операции при базировании от черновых технологических баз, в качестве которых, как правило, используют плоскость и, например, наружные поверхности. На плоскости образуется установочная черновая технологическая база с точками 1, 2, 3, а на наружных поверхностях три опорные базы 4, 5 и 6.

Например, к таким деталям относятся маховики, зубчатые колеса типа дисков, маховики, диски сцепления и т.д.

Чистовыми базами у дисков является отверстие и торец, которые обрабатываются на первой операции от черновых технологических баз за один установ заготовки, которыми являются наружная цилиндрическая поверхность - двойная опорная база (точки 4, 5), и торец, играющий роль установочной базы (точки 1, 2 и 3).

Рис. 1.7. Базирование от черновых технологических баз заготовки типа – диск.

Полые цилиндры. Конструктивной особенностью деталей является концентричное расположение внутренней и наружной цилиндрических поверхностей, при этом отношение длины детали к наружному диаметру детали больше чем, 0,5.

К полым цилиндрам относятся такие детали как гильза цилиндров, направляющие втулки клапанов, поршневые пальцы, ступицы колес, тормозные барабаны, гильза двигателя и т.д.

Чистовыми технологическими базами при обработке полых цилиндров являются внутренняя цилиндрическая поверхность и торец, которые обрабатывают на первой операции технологического процесса от черновых технологических баз. Этими базами являются наружная цилиндрическая поверхность, играющая роль двойной направляющей базы (1, 2, 3 и 4) и торец, являющийся опорной базой (5).

Рис. 1.8. Базирование от черновых технологических баз заготовки детали класса – полые цилиндры

РАЗМЕРЫ И ГЕОМЕТРИЯ ЗАГОТОВКИ

Для изготовления детали, отвечающей всем заданным требованиям, используется заготовка, размеры которой отличаются от размеров детали на величину припуска.

Рис. 1.9. Припуски (1), размеры детали Aд, dд, Dд и заготовки AЗ, dЗ, DЗ

При выполнении каждой операции механической обработки с заготовки удаляется соответствующий припуск. Таким образом, за все операции технологического процесса изготовления детали с заготовки удаляется суммарный припуск ZC. Очевидно, что при обработке наружной поверхности тела вращения суммарный припуск на диаметр будет равен разности диаметра заготовки dЗи диаметра окончательно обработанной детали dД, следовательно:

При обработке отверстия суммарный припуск равен разности диаметра отверстия детали и диаметра заготовки DЗ:

а при обработке плоской поверхности с одной стороны:

Но геометрическая форма заготовки не всегда повторяет форму обрабатываемой детали. Это определяется тем, что некоторые участки поверхности заготовки либо не могут быть сформированы используемым способом производства, либо невозможно с заданной геометрией изготовить штамп или литейную форму. В этих случаях упрощают геометрическую форму заготовки, заменяя фасонную поверхность, например, поверхностью тела вращения (рис. 1.10), для чего сверх припуска добавляют слой металла, называемый напуском (2).

Напуск - объем металла, добавляемый к заготовке сверх припуска для упрощения ее формы.

Рис. 1.10. Припуск 1 и напуск 2 на поковке

В итоге заготовка будет иметь простую геометрию, облегчающую процесс ее производства. Однако при механической обработке с заготовки придется удалять больший объем металла, в который входит как припуск, так и напуск. Такое положение будет способствовать уменьшению коэффициента весовой точности КВТ и коэффициента использования металла КИМ.

Читайте также: