Реферат свойства конструкционных материалов

Обновлено: 01.07.2024

Мир разнообразных конструкций - промышленных, строительных, бытовых - разнообразен и многогранен, но он немыслим без материалов, из которых эти конструкции создаются. Конструкционные материалы содержат небольшое количество неизбежных примесей, образовавшихся естественным путём, причём основная часть примесей присутствует там намеренно.

Что такое конструкционные материалы?

Они отвечают трём требованиям – имеют определённую структуру и уровень свойств, а также пригодны для изготовления каких-либо изделий. Вещества, имеющие жидкую или пастообразную консистенцию, в эту группу не входят.

Большинство материалов для конструкций производятся искусственным способом из специально обработанных или подготовленных составляющих. Некоторые материалы являются веществами природного происхождения, основные свойства которых при обычной обработке не изменяются.

Разновидности конструкционных материалов

Основные конструкционные материалы подразделяют на металлические и неметаллические. Первая группа включает в себя чёрные (сталь, чугун) и цветные металлы и сплавы. Вторая более разнообразна: туда входят:

- механические композиты (бетон, цемент);

- древесина;

- природный камень;

- пластмассы, которые могут существовать в виде изомеров – атомов, соединённых между собой разными видами химических связей.

К отдельной группе относят химические композиты, в структуре которых одновременно присутствуют атомы металлов и неметаллов. Достижения современного материаловедения ежегодно приводят к созданию принципиально новых типов конструкционных материалов. Свойства композитов зависят от устойчивости соединения нескольких природных или искусственных веществ, которые получены в определённых условиях. Каждый из конструкционных материалов имеет определённые свойства, соответственно которым устанавливаются области его рационального применения.

Из чёрных металлов и сплавов главнейшее значение имеет сталь и её сплав с графитом – чугун. В качестве цветных металлов наибольшее распространение получили алюминий, медь, никель, титан и их сплавы. Они востребованы практически во всех отраслях промышленного производства, аграрном деле, строительстве, связи.

Типовым представителем механических композитов считается бетон, состоящий из смеси цемента, таких заполнителей, как песок, гравий или щебень, а также воды. Параметры бетона зависят от соотношений, используемых при расчете смеси. Поэтому поставщики бетона обычно предоставляют свойства материала и результаты испытаний для каждого конкретного случая.

Древесина считается конструкционным материалом, если потребительские свойства позволяют использовать её для производства компактной, долговечной продукции. Например, деревья-кустарники, хотя и имеют структуру древесины, могут использоваться только в качестве сырья для лесохимической или целлюлозно-бумажной промышленности.

Природные камни – граниты, базальт, кварц, представляют собой вещества магматического происхождения, образовавшиеся много тысячелетий тому назад вследствие извержения пород из недр Земли с их последующим застыванием. Возможна механическая (резание, шлифовка) или термохимическая (литьё) обработка природного камня.

Пластмассы – обширный класс искусственных веществ, которые создаются в результате контролируемого прохождения химических реакций. Номенклатура применяемых пластиков обширна и ежегодно пополняется новыми представителями.

Рассмотрим классификацию конструкционных материалов более подробно.

Металлические

Включают материалы, полученные переработкой руд чёрных и цветных металлов. Самородные структуры – золото, железо, свинец – в первичном виде не используются, поскольку не обладают теми потребительскими характеристиками, которые необходимы для долговечного применения.

Ведущее место среди металлов принадлежит стали – сплаву железа с не более чем 2% углерода. Особенностями стали являются:

- достаточно широкий диапазон марок;

- возможность видоизменять характеристики под воздействием температуры;

- доступность добычи исходного сырья;

- способность к вторичной переработке.

Большинство металлических материалов может проявлять интерметаллидные свойства, образуя новые многокомпонентные соединения.

Поскольку все виды конструкционных материалов тверды, прочны и сохраняют свою форму при повышенных температурах (исключение составляют только олово и свинец, которые используются в качестве припоев), то основные области их применения – строительство, промышленность, средства связи, медицина.

Неметаллические

Получаются как природным, так и искусственным способом. Например, образование изделий из камня – это производство, основанное на переработке естественных заготовок. Остальные виды – керамика, дерево, пластик – получены в результате процессов с искусственно полученными веществами (например, с цементом для бетона), либо с природными компонентами (в частности, для изготовления керамики используют глину).

Процессы, которые необходимы для получения неметаллов:

- Добыча исходного сырья – руды, древесины, химических соединений, используемых для производства пластических масс и т.д.

- Подготовка сырья к переработке. Для неорганических ископаемых сюда входят технологии обогащения, для органических (древесина, пластик) – различные механо-термические превращения.

- Получение продукции и её отделка, например, окраска, нанесение декоративных или технологических покрытий.

Конечные показатели материалов органического происхождения могут сильно отличаться от свойств исходного сырья, в то время как продукты из неорганических компонентов в целом сохраняют свои эксплуатационные показатели.

Композиционные

Композиты образуются только искусственными способами, для чего применяются механические (измельчение, дробление, резка), химические, термические и комбинированные операции.

В число последних входят:

- нагрев;

- уплотнение;

- охлаждение;

- растворение.

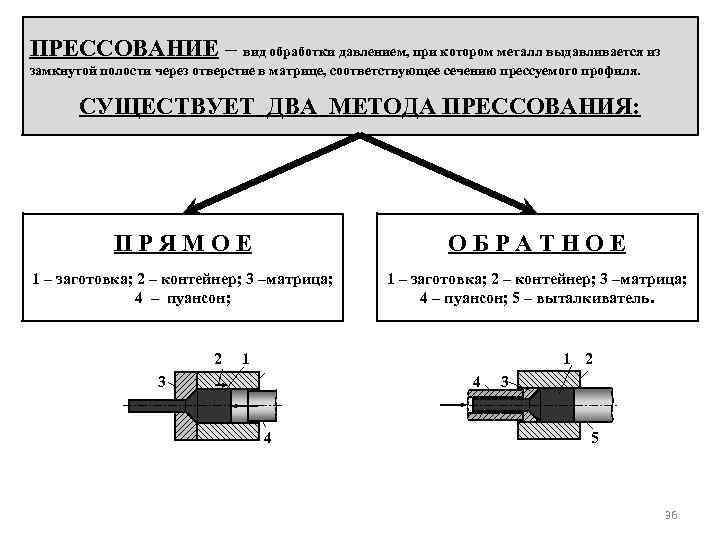

Нагрев и охлаждение используются для облегчения последующего формоизменения, уплотнение (прессование) – для преобразования заготовок в конечную продукцию, растворение – для ускорения обработки компонентов.

Для получения продукции, основой которой являются высокомолекулярные органические вещества, используют управляемые химические реакции, а для создания композитных конструкционных материалов с особыми свойствами - методы с применением высоких энергий. В результате направленного энергетического воздействия, например, лазерного луча или плазмы, исходная структура веществ необратимо изменяется. В результате образуется продукция, свойства которой в природном виде воспроизвести невозможно. Это направление материаловедения за последние годы развивается наиболее интенсивно, поскольку техника и потребности современного общества требуют материалов, которые обладали бы сочетанием нескольких противоречивых характеристик: например, высокой прочностью при малом весе.

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов - это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

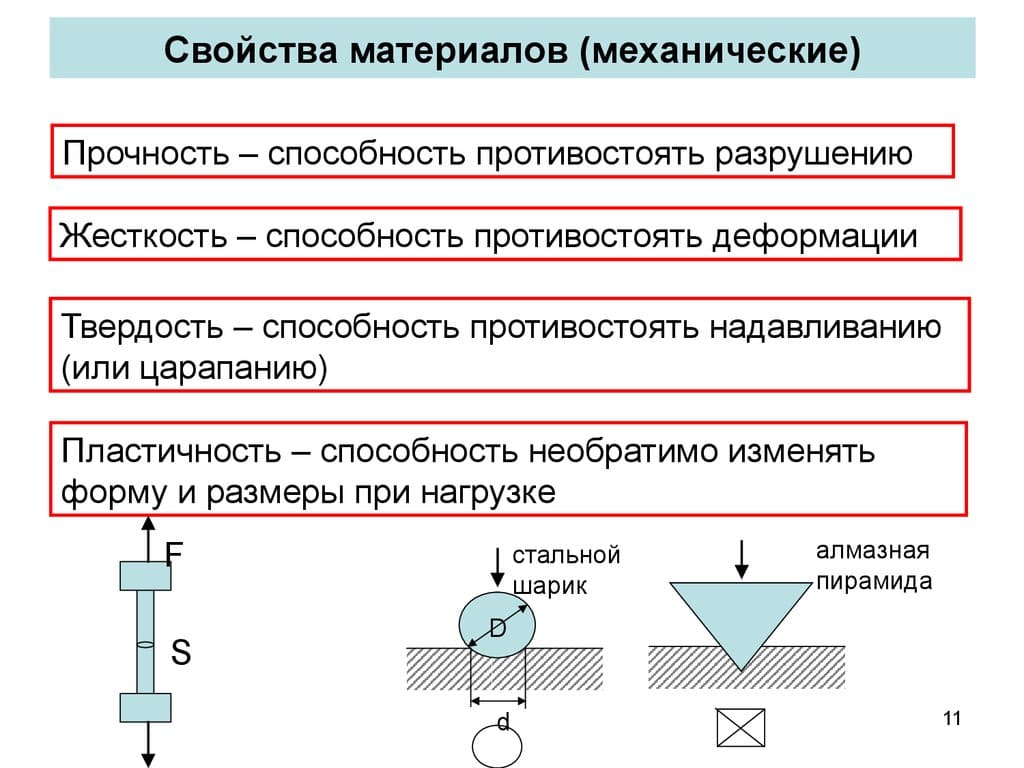

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость - это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

В качестве конструкционных материалов в машиностроении применяют углеродистые и легированные стали, чугуны, сплавы цветных металлов, металлокерамические изделия.

Наибольшее распространение имеют стали и чугуны.

Работа содержит 1 файл

Свременные конструкционные материалы.docx

Современные конструкционные материалы, характеристика, свойства, области применения.

В качестве конструкционных материалов в машиностроении применяют углеродистые и легированные стали, чугуны, сплавы цветных металлов, металлокерамические изделия.

Наибольшее распространение имеют стали и чугуны.

- по химическому составу: углеродистые (система Fe-C). Простые углеродистые стали имеют низкие механические свойства. Повысить механические характеристики и свойства углеродистых сталей можно разработкой широкого ассортимента сплавов – такими сплавами являются легированные стали. Их получают посредством добавления к углеродистым сталям различных легирующих элементов.

Введение этих элементов дает возможность получить стали с высокими механическими характеристиками, придать им специальные свойства (жаропрочность, коррозионную стойкость и др.).

- По содержанию легирующих компонентов (при выплавке вводят легирующие компоненты: Cr, Ti, Mn, Mo и др.) стали подразделяются на:

Низколегированные – до 2,5 % легирующих компонентов;

Седнелегированные – 2,5 – 10% легирующих компонентов;

Высоколегированные – свыше 10% легирующих компонентов.

- По степени чистоты:

Стали средней чистоты – 99,0 – 99,9% Fe;

Стали повышенной чистоты – 99,9 – 99,99% Fe;

Стали высокой чистоты – 99,99 и выше Fe.

- По способу производства:

- По назначению:

конструкционные – обыкновенного качества, углеродистые и качественные;

инструментальные – углеродистые, легированные;

специальные – углеродистые, низкоуглеродистые серофосфористые стали;

легированные – коррозионно-стойкие (хрома не менее 12%), жаростойкие (хром, кремний, алюминий); жаропрочные.

Чугуны. Чугун – сплав железа с углеродом (2-4,5%) и другими элементами.

Чугуны подразделяются на: белый – Fe3C; серый, с содержанием кремния до 4 %; высокопрочные чугуны (получают из серого путем модифицирования его магнием или цезием). Их используют для отливок коленчатых валов, зубчатых колес и др. Замена стальных деталей литыми из высокопрочного чугуна является экономически выгодной.

Если в высокопрочный чугун ввести небольшое количество никеля, хрома, молибдена и других элементов, получится легированный чугун, обладающий более высокой прочностью, износостойкостью, жаропрочностью.

Широкое применение в качестве конструкционных материалов нашли сплавы меди, алюминия, титана и других металлов.

Сплав меди с цинком называется латунью. Применяют латуни с содержанием цинка до 45%. Латунь с содержанием цинка 42-45% обладает максимальной прочностью, а с содержанием 30-32% цинка – наибольшей пластичностью.

Добавки к латуням никеля, железа, алюминия способствуют повышению их механических свойств, коррозионной стойкости. Латунь дешевле меди, а механическая прочность – выше.

Бронзы – сплавы меди с оловом, алюминием, кремнием, марганцем, свинцом, бериллием. Эти сплавы более прочны и коррозионностойки, чем медь. Используют для изготовления вкладышей подшипников, шестерен и других деталей приборов. Одним из наиболее легких конструкционных материалов является алюминий. Он обладает высокой тепло- и электропроводностью, теплоемкостью, высокой пластичностью, но низкими механическими свойствами. В чистом виде широко используется в электропромышленности. В машиностроении применяют сплавы алюминия. Наиболее известны дюралюмины – Au-Cu-Mg, силумины – Al-кремний.

Для получения сплавов титана с заданными механическими свойствами его легируют алюминием, хромом, оловом, молибденом и др. Сплавы титана обладают высокими механическими свойствами и коррозионной стойкостью. Применяют для обшивки сверхзвуковых самолетов, обшивки подводных лодок и др.

Для изготовления режущего и бурового инструмента, обладающего высокой твердостью, достаточной прочностью, в современной промышленности используют твердые сплавы. Состоят они из высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, сцементированных металлической связкой (кобальт, реже никель).

Твердые сплавы превосходят инструментальные стали по твердости, стойкости и коррозии, но уступают им в прочности на изгиб, являются хрупкими. Важным свойством твердых сплавов является обеспечение твердости и режущих свойств инструмента при высоких температурах, возникающих в процессе обработки металлов (900-1000 0 С). Это свойство дает возможность повысить скорость резания при обработке металлов в 5-8 раз по сравнению со скоростями резания для инструмента из быстрорежущих сталей.

В промышленности нашли применение очень твердые материалы на основе кубического нитрида бора (боразон, эльбор). На их основе создан сплав гексанит. Твердость этого сплава превышает твердость алмаза, а температура, которую он выдерживает, достигает 1930 0 С. При работе резцом из гексанита производительность труда повышается в 10 раз.

Кроме металлокерамических твердых сплавов используют минералокерамические материалы. Они состоят из зерен оксидов металлов или синтетических минералов, соединенных синтетическим стеклом. Из наиболее употребляемых следует назвать микролит. Для его изготовления употребляют корунд (кристаллический оксид алюминия) с добавками оксида магния. Микролиты обладают большой химической стойкостью, твердостью, красностойкостью, но очень хрупки. Хрупкость и низкая прочность ограничивают область их применения. Они эффективно используются для обработки изделий из цветных металлов с небольшими глубинами резания, для чистовой обработки стальных и чугунных изделий.

В последнее время нашли применение керамико-металлические материалы (керметы). Их получают обработкой смеси керамических порошков с металлическими методами порошковой металлургии. Металлической связкой в керметах служат порошки никеля, железа, кобальта, хрома. Для работы при температуре 450-630 0 С используют сплавы на основе Al2O3 (оксида алюминия), при температуре не выше 1000 0 С – применяют керметы на основе карбида титана, при более высоких температурах – композиции на основе карбидов бора и кремния.

Керметы на основе боридов переходных материалов (борметы) отличаются высокой жаропрочностью. Они используются для изготовления деталей ракетных двигателей.

Широко применяют в промышленности магнитные, пористые и контактные материалы, полученные методами порошковой металлургии.

Детали машин и механизмов работают под разными нагрузками. Некоторые детали испытывают нагрузки, которые всегда работают в одном направлении. Другие детали-удары, другие детали-нагрузки разных размеров и направлений.

Некоторые детали машины нагружены при высоких или низких температурах. Поэтому для определения механических свойств металлов были разработаны различные методы испытаний. Различают статические и динамические испытания.

Статический тест — это тест, в котором к испытательному материалу применяется постоянная или дополнительная нагрузка.

Динамический тест называется, когда материал подвергается ударной нагрузке.

Наиболее распространенными испытаниями являются твердость, статическое напряжение и ударная вязкость. Кроме того, могут проводиться испытания на усталость, ползучесть и износ. Это дает вам более полную картину свойств металла.

Испытание на растяжение. Статическое испытание на растяжение является распространенным методом для механических испытаний металлов. Эти испытания создают однородное напряженное состояние поперечного сечения образца, и материал подвергается нормальным и касательным напряжениям.

В принципе, статические образцы используют круглый образец или плоский образец 2 (лист). Образец имеет рабочую часть и головку, предназначенные для закрепления на рукоятке прибора для испытания на растяжение.

- Для цилиндрических образцов отношение расчетной начальной длины / 0 к начальному диаметру называется кратностью образца, и от этого зависит конечное удлинение. На практике используются образцы с кратностью. Наиболее распространенным является образец с кратностью 5.

Различные неметаллические материалы

Расчетная длина немного короче рабочей длины. Размер выборки стандартизирован. Диаметр рабочей части.

Растягивающее усилие создает напряжение в испытательном образце, и испытательный образец расширяется. Он взрывается, как только напряжение превышает силу образца.

Перед испытанием образец фиксируется в вертикальном положении захвата машины. представляет собой схему испытательной машины, и основными ее элементами являются следующие. Механизм загрузки привода, который плавно загружает образцы до их повреждения.

Устройство измерения силы для измерения прочности образца на разрыв, механизм для автоматической регистрации натяжения.

Во время теста механизм диаграммы непрерывно записывает так называемую первичную (механическую) диаграмму растяженияв координатах нагрузки Абсолютное удлинение образца. На растягивающем чертеже пластичного металлического материала можно выделить три отдельных сечения. Секция ОА (прямая).

- При переходе от упругой деформации к упругой деформации некоторых металлических материалов на диаграмме механического натяжения может отображаться небольшой горизонтальный участок LL, называемый пределом текучести.

Образец будет длинным без увеличения нагрузки — металл останется неповрежденным. Минимальное напряжение, при котором образец продолжает деформироваться без заметного увеличения нагрузки, называется физическим пределом текучести.

Прочность и долговечность конструкции

Текучесть характерна только для низкоуглеродистой отожженной стали и некоторых сортов латуни. Нет предела текучести при растяжении высокоуглеродистой стали.

По мере увеличения упругопластической деформации сила сопротивления образца увеличивается и достигает максимального значения в точке В. Для пластиковых материалов локальное сужение образуется в самой слабой части образца в этой точке, и дальнейшая деформация приводит к разрыву образца.

При растяжении определяются показатели прочности и пластичности материала.

Показатель прочности материала характеризуется напряжением, равным отношению нагрузки к площади поперечного сечения образца (в характерной точке на диаграмме растяжения).

Сплав представляет собой твердое вещество, образованное слиянием двух или более компонентов. Сплавы образуются в результате чисто физических процессов (растворение, смешивание) и в результате химических взаимодействий между элементами.

Диаграмма растяжения металлов

Разнообразие межатомных связей и состав кристаллической структуры сплава имеют большое значение в физико-химических, электрических, магнитных, механических, оптических и других свойствах. Сплавы на основе железа называются черными на основе других металлических цветов.

Неметаллические материалы — неорганические и органические материалы, композиты на неметаллической основе, клеи, герметики, краски, графит, стекло, керамика.

Полимер — это вещество, полимер которого состоит из множества основных звеньев (мономеров) с одинаковой структурой.

Композит-гетерогенная система (состоящая из фаз с различными физическими и химическими свойствами), полученная из двух или более компонентов при сохранении индивидуальности отдельных компонентов.

- Материал является гомогенным на макромасштабе и неоднородным на микромасштабе (компоненты имеют разные характеристики, и между ними существует четкая связь).

- Одним из компонентов, который имеет непрерывность по всему объему, является матрица. Прерывистые ингредиенты, деленные на объем композиции, считаются усиливающими или усиливающими.

Технологические свойства конструкционных материалов

Различные неметаллические материалы, такие как пластик, резина, стекло, керамика, краски и клеи, широко используются в машиностроении, и с развитием химии и новых технологий доля неметаллических материалов в машиностроении постоянно увеличивается.

Выбор пластика зависит от назначения детали и ее производственных характеристик (прессование, литье, другие методы), а структурные характеристики, механические и физические свойства пластика оказывают большое влияние на конструкцию детали и способ ее изготовления.

| Реферат на тему | На заказ | Образец и пример |

| Механические и технологические испытания и свойства конструкционных материалов | Характеристики отливки — это способность расплавленного металла или сплава заполнять литейную форму (текучесть), степень химической неоднородности поперечного сечения результирующего отливки (сегрегация), а также во время усадочно-кристаллизационной формы и дальнейшего охлаждения. Определяется уменьшением линейного размера. | Свариваемость — это способность материала формировать цельное соединение требуемого качества во время сварки. Свойства определяются качеством сварного шва. |

Использование порошкообразных материалов позволяет получать продукты со специальными свойствами и структурами, которые не могут быть достигнуты другими методами производства, или продукты с обычным составом, структурой и свойствами, но со значительно выгодными экономическими показателями производства. Зависит от необходимости.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Для изготовления деталей машин применяются различные материалы, называемые конструкционными. От правильного выбора конструкционного материала зависят качество, надежность, экономичность и долговечность деталей и машины в целом. Все конструкционные материалы можно условно разделить на однородные и композиционные, металлические и неметаллические (Рисунок 3.1).

|

| Рисунок 3.1– Классификация конструкционных материалов |

Металлы – химические элементы, образующие в свободном состоянии простые вещества с металлической связью между атомами.

Сплавы – твердые вещества, образованные сплавлением двух или более компонентов.

Сплав образуется в результате как чисто физических процессов (растворение, перемешивание), так и в результате химического взаимодействия между элементами.

Разнообразие состава типов межатомной связи и кристаллических структур сплавов обуславливает значительное различие их физико-химических, электрических, магнитных, механических, оптических и других свойств.

Сплавы на основе железа называются черными, на основе других металлов цветными.

Неметаллические материалы – неорганические и органические материалы, композиционные материалы на неметаллической основе, клеи, герметики, лакокрасочные покрытия, графит, стекло, керамика и т.д.

Полимеры – вещества, макромолекулы которых состоят из многочисленных элементарных звеньев (мономеров) одинаковой структуры.

Композиционные материалы – гетерофазные (состоящие из различных по физическим и химическим свойствам фаз) системы, полученные из двух и более компонентов с сохранением индивидуальности каждого отдельного компонента.

o материал является однородным в макромасштабе и неоднородным в микромасштабе (компоненты различаются по свойствам, между ними существует явная граница раздела);

o один из компонентов, обладающий непрерывностью по всему объему, является матрицей; компонент прерывистый, разделенный в объеме композиции, считается усиливающим или армирующим.

В машиностроении большое применение находят различные неметаллические материалы, такие как пластмассы, резина, стекло, керамика, лакокрасочные и клеевые материалы, причем с развитием химии и новых технологий доля неметаллических материалов в машиностроении постоянно увеличивается.

Выбор пластмасс определяется назначением детали и характерной особенностью ее получения (прессование, литье и другие способы), причем особенности строения, механические и физические свойства пластмасс существенно влияют на конструкцию детали и способ ее изготовления.

Применение порошковых материалов определяется необходимостью изготовления изделий с особыми свойствами и структурой, которые недостижимы другими методами производства, либо изделий с обычным составом, структурой и свойствами, но при значительно более выгодных экономических показателях производства.

Строение металлических конструкционных материалов

В природе существует две разновидности твердых тел, различающиеся по своим свойствам – кристаллические и аморфные.

Кристаллические тела характеризуются упорядоченным расположением в пространстве элементарных частиц, из которых они составлены (ионов, атомов, молекул); аморфные - хаотичным.

Металлы и сплавы – основные машиностроительные материалы, которые обладают свойствами, обусловленными их внутренним строением.

Металлы и их сплавы в твердом состоянии представляют собой кристаллические тела, в которых атомы располагаются относительно друг друга в определенном, геометрически правильном порядке, образуя кристаллическую структуру. Такое закономерное, упорядоченное пространственное размещение атомов называется кристаллической решеткой.

В кристаллической решетке можно выделить элемент объема, образованный минимальным количеством атомов, многократное повторение которого в пространстве по трем непараллельным направлениям позволяет воспроизвести весь кристалл. Такой элементарный объем, характеризующий особенности строения данного типа кристалла, называется элементарной ячейкой.

Наиболее распространенными среди металлов являются следующие типы решеток (Рисунок 3.2):

o объемно-центрированная кубическая (ОЦК) – атомы расположены в вершинах и в центре куба; такую решетку имеют Nа, V, Nb, Feα, К, Сг, W и другие металлы;

o гранецентрированная кубическая (ГЦК) – атомы расположены в вершинах куба и в центре каждой грани; решетку такого типа имеют Рв, А1, Ni, Аg, Аu, Сu, Со, Feγ и другие металлы;

o гексагональная плотно упакованная (ГПУ) – четырнадцать атомов расположены в вершинах и центре шестиугольных оснований призмы, а три – в средней плоскости призмы; такую решетку имеют Мg, Ti, Rе, Zn, Hf, Ве, Са и другие металлы.

а – – схема кристаллической решетки;

б – ячейка объемно-центрированная кубическая (ОЦК);

в – ячейка гранецентрированная (ГЦК);

г) – ячейка гексагональная плотноупакованная (ГПУ)

Рисунок 3.2 – Схемы кристаллических решеток

Некоторые металлы могут существовать в нескольких формах (Ti , Co, Zr, Fe). Это явление носит название аллотропии (полиморфизма). Так, железо при нагреве претерпевает ряд аллотропических превращений.

o - до 728 о С железо имеет решетку ОЦК и обозначается Fe ;

o - 1400…910 o С имеет решетку ГЦК и обозначается Fe (немагнитно);

o - 910…768 o C – имеет решетку ОЦК и обозначают Fe (немагнитно);

o - более 768 o C Fe превращается в магнитное Fe .

Технические металлы являются поликристаллами, т.е. состоят из большого числа анизотропных кристаллитов. В большинстве случаев кристаллиты статистически неупорядоченно ориентированы один по отношению к другому, поэтому во всех направлениях свойства более или менее одинаковы, т.е. поликристаллическое тело является изотропным.

Характерным признаком кристалла является твердое состояние до температуры плавления, причем процесс плавления происходит при постоянной температуре.

Свойства конструкционных материалов

Физико-механические свойства конструкционных материалов подразделяются на:

Конструкционные свойства. К конструкционным свойствам относятся:

o ударная вязкость.

Эти свойства определяют прочность и долговечность машины.

Прочность – это способность материала сопротивляться деформации и разрушению.

Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают после окончания действия сил, а пластические остаются.

Пластичность – способность материала деформироваться. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений – отверстий, вырезов и т.п. При пластическом деформировании металла одновременно с изменением формы изменяется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик материалов определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

При растяжении образцов с площадью поперечного сечения и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка – удлинение образца (рисунок 3.3).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка:

o упругой деформации – до нагрузки ;

o равномерной пластической деформации от до ;

o и сосредоточенной пластической деформации от до .

Если образец нагрузить в пределах , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится.

Рисунок 3.3 – Диаграмма растяжения металла |

Такой характер деформирования образца называется упругим.

При нагружении образца более появляется остаточная (пластическая) деформация.

Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования.

Упрочнение металла при деформировании называется наклепом.

При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца.

После достижения максимального значения нагрузки в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от до , и при нагрузке происходит разрушение образца.

При этом упругая деформация образца исчезает, а пластическая остается.

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. Размерность напряжения МПа.

Отмеченные выше нагрузки на кривой растяжения ( , , , ) служат для определения основных характеристик прочности (напряжений):

o предела упругости ;

o предела текучести ;

o временного сопротивления (предела прочности) и истинного сопротивления разрушению.

Временное сопротивление (предел прочности) – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

;

где – максимальная нагрузка, предшествующая разрушению;

– первоначальная площадь поперечного сечения образца.

Для оценки пластичности металла служат относительное остаточное удлинение образца при растяжении и относительное остаточное сужение площади поперечного сечения образца .

Относительное остаточное удлинение определяется по формуле:

,

где – длина образца после испытания;

–длина образца до испытания.

Относительное остаточное сужение определяется из выражения:

,

где – начальная площадь поперечного сечения образца;

– площадь поперечного сечения образца в месте разрушения.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора). О твердости судят либо по глубине проникновения индентора, либо по величине отпечатка от вдавливания. Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методыопределения твердости Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на Рисунке 3.4.

Рисунок 3.4 – Схема определения твердости материала

по Бринеллю (а), по Роквеллу (б), по Виккерсу (в).

Твердость по Бринеллю определяют на твердомере Бринелля. В качестве индентора используется стальной закаленный шарик диаметром 2,5; 5; 10 мм, в зависимости от толщины изделия.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость определяется как отношение приложенной нагрузки к сферической поверхности отпечатка.

Метод Роквелла основан на вдавливании в поверхность под определенной нагрузкой наконечника в виде шарика или алмазного конуса. Для мягких материалов (до НВ 230) используется стальной шарик диаметром 1/16” ( 1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка (100 н) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка , в течение некоторого времени действует общая рабочая нагрузка . После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника под нагрузкой .

Твердость по Виккерсу определяется по величине отпечатка индентора: алмазная четырехгранная пирамида с углом при вершине 136 o .

Твердость рассчитывается как отношение приложенной нагрузки к площади поверхности отпечатка.

Нагрузка составляет 50…1000 н. Диагональ отпечатка измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонких изделий, поверхностных слоёв. Метод обеспечивает высокую точность при высокой чувствительности.

Способ микротвердости – используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Метод аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании составляют 5…500 н.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытания на ударную вязкость производят на маятниковых копрах. Испытуемые образцы имеют надрезы определенной формы и размеров. Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту.

Характеристикой вязкости является ударная вязкость , (удельная работа разрушения).

Читайте также: