Реферат разработка угольных месторождений

Обновлено: 05.07.2024

При разработке угольных пластов открытым способом уголь добывают непосредственно с поверхности. Разработка угольных месторождений открытым способом получила особенно большое развитие в последние годы. Так, если в 1940 г. было добыто 6,3 млн. т угля открытым способом, в 1950 27,1 млн. т, то в 1960 г. 101,9 млн. т, в 1970 г. 164,7 млн. т, в 1976 г. 230 млн. т. Увеличивается и число действующих разрезов (карьеров). В 1940 г. их было 7, в 1950 г. 27, в 1960 г. 50 и в 1976 г. 69.

Уголь добывается открытым способом почти во всех угольных бассейнах страны: в Кузбассе, на Урале, в Казахстане, в Восточной Сибири, в Красноярском крае, на Дальнем Востоке, в Подмосковном бассейне.

Открытая угледобыча характеризуется строительством угольных разрезов (карьеров) большой производственной мощности. Так, в Экибастузе в настоящее время созданы разрезы мощностью по добыче 52 млн. т угля в год, а к 1980 г. их производственная мощность возрастет до 72 млн. т.

На карьерах достигнуты высокие технико-экономические показатели благодаря большой производственной мощности их, применению высокопроизводительной техники и благоприятным горно-геологическим условиям.

Перспективы развития открытой угледобычи в России исключительно благоприятны. Геологические запасы углей, пригодных для открытой разработки, составляют около 200 млрд. т, в том числе 31,8 млрд. т каменные, 168,2 млрд. т бурые.

Большая часть запасов углей, доступных для разработки открытым способом, сосредоточена в восточных районах нашей страны. Поэтому Основными направлениями развития народного хозяйства России на 1976—1980 гг. предусматривается широко развернуть работы по добыче угля этим способом в восточных районах страны.

Открытый способ разработки угольных месторождений по сравнению с подземным имеет следующие достоинства:

а) более благоприятные условия труда, так как горные работы ведутся на земной поверхности;

б) большая мощность предприятий и применение более производительного оборудования;

в) более короткие сроки строительства предприятий и освоения проектной мощности;

г) меньшие удельные капитальные затраты;

д) меньшие потери угля;

е) более высокая (в 8—9 раз) производительность труда рабочих по добыче угля;

ж) более низкая (в 3—4 раза) себестоимость добываемого угля;

з) более безопасные условия труда ввиду отсутствия взрывов метана и пыли, горных ударов, внезапных выбросов угля и газа и т. д.

Основной недостаток состоит в том, что горные работы при открытом способе добычи в значительной степени зависят от атмосферных и климатических условий. Так, в дождливый и зимний периоды производительность труда рабочих снижается из-за ухудшения условий работ.

При открытой разработке имеются широкие возможности для применения комплексной механизации и автоматизации на базе использования высокопроизводительного оборудования. На угольных разрезах работают одноковшовые экскаваторы с ковшами емкостью от 4 до 8 м3, шагающие драглайны с ковшами различной емкости (от 8—15 до 50—80 и иногда 100 м3), роторные экскаваторы производительностью 5000 м3/ч, электровозы сцепным весом 150 тс, думпкары грузоподъемностью от 40 до 180 т, самосвалы грузоподъемностью от 10—25 до 40—75 т и более.

Взятый партией и правительством курс на создание и внедрение высокопроизводительного оборудования на открытых горных работах сохранится и в дальнейшем.

Подземная разработка твёрдых полезных ископаемых, совокупность работ по вскрытию, подготовке месторождения и выемке полезного ископаемого (руд, нерудных полезных ископаемых и углей). Иной технологией отличается П. р. при помощи буровых скважин (например, при подземном выщелачивании (См. Подземное выщелачивание), подземном растворении (См. Подземное растворение)). Вскрытие осуществляют вертикальными и наклонными шахтными стволами или штольнями (см. Вскрытие месторождения). Подготовка состоит в разделении шахтного поля на выемочные участки (блоки, панели, столбы и т.п.), необходимые для обеспечения очистной выемки (см. Подготовка шахтного поля); очистная выемка составляет сущность подземной разработки и включает комплекс процессов по отделению полезного ископаемого от массива, доставке (выпуску) к местам погрузки в транспортные средства, креплению и поддержанию выработанного пространства и др.

Для конкретных горно-геологических условий устанавливается порядок проведения подготовительных и очистных выработок во времени и пространстве, который в основном определяет систему разработки. К системе разработки предъявляются требования безопасного ведения работ, минимальных потерь полезного ископаемого в недрах (см. Потери полезного ископаемого), высоких и устойчивых технико-экономических показателей. На выбор системы разработки влияют факторы: горно-геологические (мощность и угол падения тела полезного ископаемого, его ценность, строение, глубина залегания, газоносность, водообильность, физико-механические свойства полезного ископаемого и вмещающих пород и др.) и горнотехнические (средства механизации, технический уровень предприятия и др.).

Системы разработки рудных (в т. ч. горно-химического сырья) и нерудных (главным образом гипса) месторождений существенно отличаются от таковых для угольных месторождений и поэтому рассмотрены ниже раздельно.

Разработка рудных и нерудных месторождений

Месторождения этой группы характеризуются различной формой рудных тел: пласты, пластообразные залежи, штоки, линзы, жилы и т.д. Мощность рудных тел колеблется от нескольких см (месторождения редких металлов и золота) до десятков и сотен м(железорудные месторождения Курской магнитной аномалии, апатитовые месторождения Кольского полуострова). Угол падения залежей — от горизонтального и пологого (0—25°) до крутого (45—90°). Протяжённость залежей достигает десятков км(фосфоритовые месторождения Каратау); глубина распространения рудных тел иногда превосходит несколько км. Такое разнообразие геологических условий, а также физических свойств горных пород обусловливает технологию разработки, в частности технику отбойки (отделение полезного ископаемого от массива с дроблением на куски заданной крупности), доставки, выпуска, крепления и поддержания выработанного пространства. Отбойку пород средней и высокой крепости ведут взрывным способом (см. Взрывные работы), в слабых породах — механическим способом (с помощью проходческих и добычных комбайнов); при разработке мощных месторождений, сложенных слабыми или трещиноватыми полезными ископаемыми, способными при обнажении на достаточной площади под действием собственного веса и давления налегающей толщи обрушаться кусками, размеры которых позволяют осуществлять последующие операции очистной выемки, — самообрушением.

Отбитое в очистном пространстве полезное ископаемое выпускают из выработок, пройденных в днище блоков (донный выпуск), или из торцов горизонтальных выработок (торцовый выпуск). Применяют доставку — самотёчную, механизированную и взрывную. Самотёчная доставка (под действием собственного веса) осуществляется непосредственно по очистному пространству, специальным горным выработкам (рудоспускам), вспомогательным устройствам в очистном пространстве (желобам, настилам, трубам). Механизированная доставка осуществляется скреперами, конвейерами (пластинчатыми, скребковыми и вибрационными), самоходными машинами для перемещения руды в очистном пространстве при пологом залегании месторождений и по выработкам в основании (днище) блока. Применяют комплексы, состоящие из погрузочных машин (См.Погрузочная машина) и самоходных вагонов, а при большой мощности рудных залежей — экскаваторы (с укороченной стрелой) или ковшовые погрузчики и подземные автосамосвалы грузоподъёмностью до 40 т. Весьма эффективны погрузочно-доставочные машины, совмещающие функции погрузки и транспортировки руды на короткие расстояния (см. Погрузочно-транспортный агрегат).

Применяют естественное поддержание выработанного пространства, оставляя в очистном пространстве Целики (столбообразные или ленточные), и искусственное поддержание крепями горными (См. Крепь горная) (распорной, станковой, костровой, штанговой и т.д.) или закладкой. В ряде случаев технология очистной выемки предусматривает управление горным давлением путём обрушения вмещающих пород.

Известно свыше 200 основных разновидностей систем подземной разработки рудных месторождений. Предложен ряд их классификаций (сов. учёные Н. И. Трушков, Р. П. Каплунов, Н. А. Стариков, В. Р. Именитов и др.). Распространённой является классификация М. И. Агошкова (1949), в основу которой положен признак состояния очистного пространства в период выемки.

При разработке месторождений любой формы с устойчивой рудой и вмещающими породами применяют системы с открытым очистным пространством, которое в период выемки не заполняется закладочным материалом, отбитой рудой или обрушенными породами; для поддержания кровли и боков открытого очистного пространства оставляют постоянные или временные целики.

Крутопадающие жилы и пластообразные залежи мощностью до 3 м отрабатывают с потолкоуступной (чаще) и почвоуступной выемкой. Для подготовки блоков проходят восстающие и откаточные штреки (рис. 1). При потолкоуступной выемке для сохранения откаточного штрека на период отработки блока оставляют временные надштрековые целики либо устраивают прочный настил на крепи. Отбитую руду выпускают через люки.

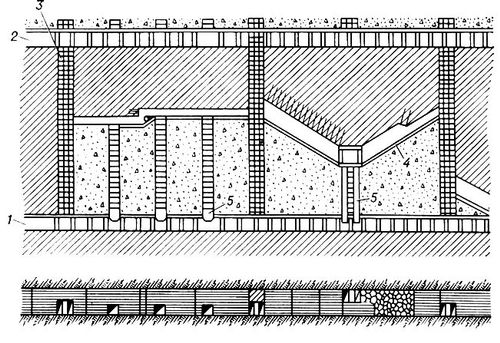

Рисунок 1. Система разработки с открытым очистным пространством (вариант с потолкоуступной выемкой): 1 — откаточный штрек; 2 — блоковые восстающие; 5 — потолочина; 6 — полки; 7 — наклонные настилы-решетки; 8 — рудоспуски; 9 — настил над откаточным штреком.

В горизонтальных и пологопадающих залежах средней и большой мощности (до 30 м) получила распространение камерно-столбовая система разработки с регулярным расположением постоянных поддерживающих рудных целиков (рис. 2). Полезное ископаемое отбивают потолкоуступно, почвоуступно или сплошным забоем на всю высоту камеры. При мощности залежи до 15 мобычно делают верхнюю подсечку, что позволяет тщательно оформлять кровлю очистного пространства и упрощает штанговое крепление; при большей — верхнюю и нижнюю подсечку. Потери полезного ископаемого в целиках 15—25%, иногда до 30—40%. Разработку пластов калийных солей также осуществляют камерно-столбовыми системами при длине камер до нескольких сотенм. Выемку ведут комбайнами в сочетании с бункер-перегружателями и самоходными вагонами, доставляющими руду к магистральным конвейерам. Ширина камер (8—12 м) равна двум, реже трём комбайновым ходам, между которыми оставляются узкие (1—2 м) межзаходные целики. Ширина ленточных междукамерных целиков 8—15 м. В целиках остаётся до 60% запасов.

Рисунок 2. Камерно-столбовая система разработки (вариант с самоходным оборудованием); 1 — самоходные буровые клетки; 2 — погрузочная машина; 3 — самоходный вагон; 4 — подземный эксакаватор; 5 — штанговая крепь; 6 — электрический бульдозер; 7 — автосамосвал; 8 — рудоспуск; 9 — откаточный штрек; 10 — целики; 11 — междупанельный целик.

Системы разработки с подэтажной выемкой (рис. 3) применяют в мощных крутопадающих месторождениях. При мощности до 12—15 м камеры располагают по простиранию рудного тела, при большей — вкрест простирания. Ширина междукамерных целиков в зависимости от ширины камер и устойчивости руды составляет 6—15 м. Расстояние по вертикали между подэтажными штреками (ортами) обычно 10— 12 м. В центре или на одной из сторон блока проводится восстающий, расширением которого получают узкую разрезную (отрезную) щель на всю ширину и высоту камеры. Отбойка секционная; фронт отбойки обычно вертикальный. Потолочину обрушают массовым взрывом совместно с днищем вышерасположенного блока. Потери руды при выемке камер не превышают 2—3%, при выемке потолочин и целиков возрастают до 30—50%; в целом по системе разработки потери составляют 8—10%.

Рисунок 3. Система разработки подэтажными штреками: 1 — откаточный штрек; 2 — ходовые восстающие; 3 — вентиляционный штрек; 4 — потолочина; 5 — подэтажные штреки; 6 — горизонт подсечки; 7 — скреперный штрек; 8 — рудоспуск.

Этажно-камерными системами разрабатывают мощные крутопадающие и наклонные месторождения; для уменьшения потерь полезного ископаемого при недостаточно крутых углах падения залежей выпускные выработки (воронки, траншеи) проходят в подстилающих породах. Полезное ископаемое в камерах отбивают горизонтальными, наклонными или вертикальными слоями. В связи с отсутствием подэтажных выработок сокращается объём подготовительно-нарезных работ, но возрастают потери при отбойке (до 10—15%) и Разубоживание (до 10—12%). Производительность труда забойного рабочего 12—15 м 3 в смену.

Системы разработки с магазинированием (см. Магазинирование полезного ископаемого) отличаются заполнением очистного пространства отбитой рудой, окончательный выпуск которой производится после отработки блоков. Потери полезного ископаемого колеблются от 5 до 15%.

Системы разработки с закладкой выработанного пространства характеризуются поддержанием неустойчивых вмещающих пород закладочным материалом, заполняющим очистное пространство по мере выемки полезного ископаемого (см. Закладка в горном деле). В крутопадающих месторождениях применяют системы разработки горизонтальными или наклонными (под углом 30—35°) слоями с закладкой; доставка руды и закладочного материала в очистном пространстве в первом случае скреперами или самоходными машинами, во втором — самотёчная. Закладочный материал подаётся по восстающим, пройденным на границах блока (рис. 4); для выдачи руды в закладке обычно устраивают Рудоспуски. Для уменьшения потерь руды перед отбойкой очередного слоя поверхность немонолитной закладки перекрывают деревянными или металлическими настилами либо бетонируют. При разработке мощных пологопадающих месторождений ценных руд применяют варианты системы с монолитной закладкой и самоходным оборудованием. Несмотря на большую трудоёмкость и себестоимость добычи, благодаря высокому извлечению запасов (потери руды не превышают 3—5%), низкому разубоживанию, возможности одновременной разработки нескольких этажей и безопасности работ в очистном забое эти системы применяют при разработке ценных и склонных к самовозгоранию руд.

Рисунок 4. Системы разработки горизонтальными и наклонными слоями с закладкой: 1 — откаточный штрек; 2 — вентиляционный штрек; 3 — блоковые восстающие с отделениями для доставки закладочного материала; 4 — настил; 5 — рудоспуски.

Системы разработки с креплением очистного пространства характеризуются регулярным возведением крепи, служащей для поддержания неустойчивой руды и вмещающих пород в процессе очистной выемки; обычно применяют для разработки месторождений средней мощности. Наиболее часто используют усиленную распорную крепь. Очистная выемка, как правило, — горизонтальными слоями или потолкоуступная.

Разработку месторождений слабых руд, склонных к самообрушению даже при небольших обнажениях, ведут системами разработки скреплением и закладкой очистного пространства. Вследствие высокой стоимости добычи и малой производительности труда забойных рабочих систему используют только для выемки очень ценных руд.

Системы разработки с обрушением вмещающих пород характеризуются заполнением выработанного пространства обрушенными вмещающими породами непосредственно за выемкой полезного ископаемого. Крутопадающие и мощные залежи с неустойчивой рудой и вмещающими породами разрабатывают системой слоевого обрушения, при которой выемка руды ведётся в нисходящем порядке горизонтальными слоями высотой 2,3—2,5 м. Для предотвращения проникновения в полезное ископаемое обрушенных пустых пород служит предохранительный деревянный настил (древесный мат). Доставка полезного ископаемого — скреперная. Потери 2—5%. Применяют для разработки ценных руд.

Разработку горизонтальных и пологопадающих пластообразных залежей мощностью до 4—5 м ведут столбовыми системами с обрушением кровли. Шахтное поле разделяют на столбы шириной 25—80 м и длиной от 150 до 500—700 м; столбы отрабатывают по падению сплошным забоем (лавой) или заходками. Отбойка взрывным способом, а в слабых рудах — механическим (комбайнами). Потери полезного ископаемого 7—10% (при выемке заходками они возрастают до 15—20%). В СССР эти системы применяют для разработки месторождений марганцевых руд (Чиатура, Никополь).

Системы разработки с обрушением руды и вмещающих пород характеризуются массовой отбойкой или самообрушением руды с последующим её выпуском под обрушенными вмещающими породами. Применяют для разработки мощных залежей в устойчивых и неустойчивых породах. В СССР являются основными при разработке железных (90%) и фосфатных (100%) руд, широко распространены в цветной металлургии. По порядку выемки различают подэтажное и этажное обрушение. Высота подэтажей в зависимости от горнотехнических условий изменяется от 6—8 до 35—40 м; каждый подэтаж имеет горизонт выпуска и доставки. В соответствии с выбранными параметрами системы применяют различные методы взрывной отбойки. При разработке крутопадающих залежей богатых руд, склонных к самообрушению, применяют варианты системы подэтажного обрушения с выемкой руды под деревянным настилом.

При высоте подэтажа более 20 м руду отбивают на горизонтальные или вертикальные компенсационные камеры. Одностадийные системы с обрушением руды и вмещающих пород (без предварительной выемки компенсационных камер) обеспечивают улучшение технико-экономических показателей добычи. Вариант подэтажного обрушения с отбойкой руды вертикальными слоями в зажатой среде, т. е. на ранее отбитую руду или обрушенные пустые породы (рис. 6).

Рисунок 6. Одностадийный вариант системы подэтажного обрушения с отбойкой руды вертикальными слоями в зажатой среде: 1 — выработки откаточного горизонта; 2 — рудоспуск; 3 — подэтажные выработки; 4 — выпускные воронки; 5 — буровые выработки; 6 — скважины; 7 — отбитая руда; 8 — обрушенная порода.

Отработку ведут секциями площадью до 200 м 2 . При подэтажном обрушении с отбойкой руды наклонными слоями на подконсольное пространство скважины бурят из выработок бурового или доставочного горизонта; в последнем случае для предотвращения разрушения скреперных выработок скважины недозаряжают на 10—12 м от устья. Выпуск ведут из двух-трёх рядов воронок под защитой потолочины, препятствующей преждевременному проникновению пустых пород.

Эффективен вариант подэтажного обрушения с торцовым выпуском руды и доставкой её к рудоспускам самоходными машинами (рис. 7). Подготовка блоков заключается в проведении через 7—9 м на контакте с лежачим боком подэтажных штреков, из которых в шахматном порядке проходят орты, служащие для бурения, погрузки и доставки руды. Расстояние между рудоспусками около 250 м. Потери руды в пределах 10—15%.

Рисунок 7. Система подэтажного обрушения с доставкой руды самоходными машинами (т. н. шведский вариант): 1 — подэтажный штрек; 2 — подэтажные орты; 3 — рудоспуск; 4 — погрузочно-доставочные агрегаты; 5 — буровые каретки; 6 — проходческие буровые каретки.

При системах разработки этажного принудительного обрушения (рис. 8) руду отбивают на всю высоту блока. Объём одновременно отбиваемой руды достигает несколько сотен тыс. т. Крепость и устойчивость руды может изменяться в широком диапазоне. Применяют отбойку на горизонтально-подсечные компенсационные камеры и вертикальные компенсационные щели или камеры. Отбойку в зажатой среде слоями толщиной 15—25 м обычно ведут на ранее взорванную руду, прилегающую к взрываемому массиву; магазинированную руду перед отбойкой разрыхляют частичным выпуском. Потери 12—18%.

Рисунок 8. Система этажного принудительного обрушения: 1 — выработки откаточного горизонта; 2 — скреперные выработки; 3 — выпускные воронки; 4 — материально-ходовые восстающие; 5 — скважины; 6 — рудоспуски; 7 — компенсационная камера.

Система этажного (блокового) самообрушения характеризуется постепенным самообрушением руды в пределах отрабатываемого участка и последующим её выпуском под обрушенными породами (рис. 9).

Рисунок 9. Система этажного самообрушения: 1 — выработки откаточного горизонта; 2 — выработки горизонта доставки и вторичного дробления; 3 — смотровые восстающие; 4 — отрезные восстающие; 5 — выработки вентиляционного горизонта; 6 — выработки горизонтов ослабления.

Эксплуатацию мощных месторождений полезных ископаемых часто ведут комбинированными системами разработки, при которых камеры и целики примерно равных размеров извлекают одновременно или последовательно различными системами; подготовка блоков в этом случае осуществляется по единой схеме.

За рубежом подземная разработка руд распространена в Канаде, США, Мексике, Чили, Швеции, Франции, ФРГ, Родезии, Замбии, ЮАР, Австралии; большое число подземных рудников относительно невысокой производительности имеется в Италии, Испании, Японии, на Филиппинах. Наиболее часто разработку ведут системами этажного самообрушения, подэтажного самообрушения, камерно-столбовыми, с креплением и закладкой очистного пространства. Применяется комплексная механизация основных и вспомогательных процессов, широко используется самоходное оборудование. Диаметр взрывных скважин обычно не превышает 56 мм, что обеспечивает хорошее дробление руды и высокую производительность погрузочно-транспортного оборудования.

Основными направлениями совершенствования П. р. являются: вскрытие мощных месторождений наклонными стволами с выдачей руды на поверхность конвейерами и самоходными средствами; применение наклонных спиральных съездов для доставки в подземные выработки людей, оборудования и материалов; использование скипов большой ёмкости (более 50 т);устройство концентрационных горизонтов с увеличенной высотой ступени вскрытия; создание комбайнов для скоростного проведения выработок в крепких и средней крепости скальных породах с использованием новых средств разрушения этих пород, а также комбайнов и агрегатов для очистной выемки руд средней крепости; комплексное применение самоходных машин для механизации всех основных и вспомогательных процессов добычи; повышение мощности и производительности самоходных машин; снижение потерь и разубоживания руды при системах с обрушением руды и вмещающих пород; широкая конвейеризация подземного транспорта; внедрение автоматизированных систем управления и т.п.

Т.к. производительность карьера по горной массе превышает 25 млн. т горной массы в год, то принимаем непрерывную рабочая неделю и три смены в сутки, продолжительность смены восемь часов. Т.к. климатический район расположения карьера относится к северным районам, то принимаем 340 рабочих дней в году. Данный курсовой проект ставит своей целью закрепление знаний по технологии разработки… Читать ещё >

Разработка угольного месторождения открытым способом ( реферат , курсовая , диплом , контрольная )

КУРСОВОЙ ПРОЕКТ по теме:

РАЗРАБОТКА УГОЛЬНОГО МЕСТОРОЖДЕНИЯ ОТКРЫТЫМ СПОСОБОМ

Под системой разработки понимают определенный порядок производства горных работ в пределах карьерного поля или его участка. Она отражает принятые решения по формированию рабочей зоны карьера в пространстве и во времени, соразмерном развитию работ на уступах.

Обоснование систем разработки предусматривает установление количественных зависимостей между основными размерами залежи, карьерного поля, элементами системы разработки, параметрами и расстановкой оборудования и производственной мощностью карьера.

Технология разработки месторождения — это совокупность способов и приемов механизированного осуществления взаимосвязанных процессов горных работ, основанная на фундаментальных знаниях закономерностей разработки и возможностей технических средств.

1. Краткая характеристика месторождения и размеры карьера

Угольное месторождение Приозерное. Запасы составляют — 360 млн.т. Годовая производительность по углю составляет — 10 млн.т.

Мощность угольного пласта — 20 м.; наносов — 30 м.

Угол падения залежи- 1 град.

Вмещающих пород — 2,3 т/м3.

Вмещающих пород — 2.

Задаваясь длиной пласта по простиранию 3000 м., исходя из заданных запасов угля, находим ширину карьера вкрест простирания.

где Р — запасы угля, млн. т;

гплотность угля, т/м3;

Lпрдлина залежи по простиранию, м;

hмощность угольного пласта, м Длина залежи в крест простирания не должна превышать 1000 м, поэтому принимаем к разработке только участок месторождения с запасами, соответствующими принятым размерам карьерного поля (Вк=1000м).

По заданному углу падения пласта вычисляем среднюю мощность вмещающих пород на середине ширины карьера в крест простирания залежи.

где — угол падения залежи, град;

Н = hн + hв = 30 + 8,7 = 38,7 м (1.3)

где hн — мощность наносов, м;

2. Общий режим работы и производительность карьера

Годовая производительность карьера по горной массе:

где Ап — годовая производительность по углю, млн. т/год;

Авн — годовая производительность по наносам, млн. м3;

Авв — годовая производительность по вмещающим породам, млн. м3;

Годовая производительность по вскрыше:

по вмещающим породам млн. м3 (2.3)

по наносам млн. м3 (2.4)

где — плотность вмещающих пород, т/м3;

— плотность наносов, т/м3;

Квв — коэффициент вскрыши по вмещающим породам.

Квнкоэффициент вскрыши по наносам м3/т (2.6)

Т.к. производительность карьера по горной массе превышает 25 млн. т горной массы в год, то принимаем непрерывную рабочая неделю и три смены в сутки, продолжительность смены восемь часов. Т.к. климатический район расположения карьера относится к северным районам, то принимаем [1,таблица 1.1] 340 рабочих дней в году.

3. Добычные работы

Выбор добычного оборудования производится в соответствии с мощностью пласта полезного ископаемого, заданной производительности и расстоянием транспортировки полезного ископаемого. Проанализировав заданные показатели и учитывая характеристики месторождения можно сделать вывод, что добычные работы на данном месторождении целесообразно проводить роторными экскаваторами с применением в качестве подвижного состава железнодорожный транспорт.

Исходя из вышеизложенного, добычные работы на месторождении будут производиться роторным экскаватором ЭРП- 2500, с теоретической производительностью 2500 м3/ч Годовая производительность роторного экскаватора

где Qэ.п. — паспортная производительность экскаватора [7, табл. 4.24] = 2500 м3/час;

Кэ — коэффициент экскавации для заданной категории полезного ископаемого [7, табл. 4.32]=0,72;

Кп — коэффициент потерь [5, формула (9.4)]

где Кз — коэффициент влияния забоя (по данным УкрНИИпроекта Кз = 0,7б-0,8);

Кпот — коэффициент потерь [5, с. 214] = 0,9;

Кукоэффициент управления [5, с. 214] = 0,92−0,96;

Кт — коэффициент технологии (по данным УкрНИИпроекта Кт = 0,87−0,9);

Тс — средняя продолжительность работы экскаватора в течении суток [1, с. 78]=19,2 ч;

Nр-количество рабочих дней в течении года для заданной климатической зоны.

где Nк — количество рабочих дней карьера в течении года;

К — длительность межремонтного цикла экскаватора [1, с. 75], ч;

m — длительность простоев в ремонтах на протяжении ремонтного цикла [1, с. 78], сут.;

Т — средняя продолжительность экскаватора в течении суток, ч.

Парк добычных экскаваторов:

Скорректированная производительность добычного экскаватора

м3/год Ширина нормальной экскаваторной заходки

м где Rч — радиус черпания по низу [2, табл. 4.24], м;

Дальность транспортирования угля

Так как производительность карьера по углю Ау>15 млн.т., расстояние транспортирования составляет 3,3 км., а применяемое добычное оборудование непрерывного выемочного действия то целесообразнее выбрать ж.д. транспорт.

На добычных работах применяется электровоз 26Е и думпкары 2ВС-180.

Полезная масса поезда при движении его на подъем:

где Qс — сцепная масса локомотива [4, таб. 6.8], т;

g — ускорение свободного падения, м/с2;

iр — руководящий подъем, 0/00;

Кт — коэффициент тары вагона [4,таб.6.11];

коэффициент сцепления между бандажами ведущих колес локомотива и рельсами;

основное удельное сопротивление движению локомотива на прямых горизонтальных участках пути, н/т;

основное удельное сопротивление движению вагонов на прямых горизонтальных участков пути, н/т.

Количество вагонов в составе

где qгрузоподъемность вагона, т.

Сменная эксплуатационная производительность подвижного состава:

где Тс — продолжительность смен, мин.;

Ки=0,9- коэффициент использования подвижного состава во времени в течение времени;

Кп=0,9- коэффициент, учитывающий трудность транспортирования породы;

Ккл=0,95- коэффициент влияния климатических условий.

Инвентарный парк локомотивов и вагонов:

где Ки.л. и Ки.в.- коэффициент резерва локомотива и вагона[3, табл.3.4];

Nр — число рабочих дней карьера, дн.;

Nсм — число смен в течение суток.

Общая ширина рабочей площадки:

где Аэ — ширина экскаваторной заходки, м;

С2- расстояние от нижней бровки добычного уступа до оси ж/д пути, м.; F — расстояние от оси ж/д пути до контактной опоры, м.; U — расстояние от контактной опоры до ЛЭП, м.; а1 — ширина проезжей части автодороги, м.; Л — ширина полосы подготовленных запасов, м.; Вп — ширина призмы обрушения, м.; mрасстояние от ЛЭП до кромке проезжей части дороги, м.

Схема забоя добычного экскаватора представлена на рисунке 3.1.

Рисунок 3.1 — Схема забоя добычного экскаватора ЭРП — 2500

4. Вскрышные работы

В этом разделе подбираем два конкурентно способных варианта технологических схем. Производим их экономическое сравнение и выбираем один оптимальный.

1 вариант — технологическая схема с использованием драглайна ЭШ-25/120, установленного на кровле вскрышного уступа.

2 вариант — технологическая схема с перевалкой пород в выработанное пространство с использованием экскаваторов ЭШ — 25/100 и ЭШ — 10/70.Все параметры технологической схемы рассчитываются графически.

Технологическая схема с перевалкой пород в выработанное пространство (вариант 1)

Применяем экскаватор ЭШ- 25/120.

Угол откоса вскрышного уступа — 60 град Так как крепость пород f = 2, то БВР не применяется.

Коэффициент разрыхления в отвале Кр=1,2

Проверка экскаватора ЭШ- 25/120 по основным конструктивным размерам

где — угол откоса отвала, град.

м По максимальному радиусу разгрузки:

где В — расстояние от оси хода экскаватора до верхней бровки вскрышного уступа, м.;

где Шх.э. — ширина хода экскаватора, м.; вп — берма безопасности, м.

м где — угол откоса вскрышного уступа, град.;

— берма безопасности, м.;

— угол откоса добычного уступа, град.;

Б — ширина транспортной полосы, м.;

Н0 — высота отвала, м.

Данная схема проходит по Rр, т.к. 118 96м.

Годовая производительность экскаватора ЭШ- 25/100

где Qэ.см. — сменная производительность драглайна, м3;

nсм — число рабочих смен в течение суток, ед;

Nраб — число рабочих дней экскаватора, в течение года, сут.

Парк, вскрышных экскаваторов

Годовая производительность экскаватора ЭШ — 10/70

Парк, вскрышных экскаваторов

Длина экскаваторного блока

где Lфдлина фронта работ, м.

5. Горно-капитальные работы

Подготовка поверхности и осушения месторождения, выполненные полностью или частично, позволяют приступить к горно-капитальным работам. К ним относят работы по удалению покрывающих пород, созданию капитальных разрезных траншей и котлованов, а так же насыпей, которые позволяют начать систематичное производство вскрышных и добычных работ в строгом соответствии с проектом (11, "https://referat.bookap.info").

Схема проходки (вариант 1)

Породную разрезную траншею отрабатывают драглайном ЭШ-25/120 с размещением породы на обоих бортах, добычная разрезная траншея — добычным экскаватором с использованием железнодорожного транспорта.

Минимальная ширина траншеи по дну Вmin = 8 м [4, таб. 2.5];

Необходимая ширина породной траншеи по дну

Шп = в + h (ctg + ctg) + Б + А + Е, м. (5.1)

где Е — расстояние между нижними бровками не рабочего борта траншеи и первой отвальной заходки, м.;

Е = 0,5(H + h)(ctg — ctg) = 0,5(30 + 20)(ctg37 — ctg60) = 18 (5.2)

Шп = 6 + 30(ctg70 + ctg60) + 6,5 + 50 + 18 = 109 м.

Объем породной разрезной траншеи м3 (5.3)

Объем добычной разрезной траншеи

где Lр — длина добычного фронта (она на 10−20% меньше Lф), м.;

Шд — ширина добычной траншеи по дну, м.

Шд = Б + А + Е = 6,5 + 50 + 18 = 74,5 (5.5)

Объем работ по разносу вскрышных уступов

где Vр" — объем работ по выемке первой заходки для создания необходимого опережения между вскрышным и добычным экскаватором, м3.

Объем вскрышной траншеи

где Вт — ширина траншеи по дну при ж/д транспорта, м;

Общий объем горно-капитальных работ

Vгкр = Vв. т + Vр. в + Vр. д + Vр = 23 970 817 + 11 368 845 + 4 540 647 + 4 500 000 = 44 380 309м3 (5.9)

Длительность выполнения Г. К.Р. (5.10)

Длина вскрышной траншеи

Схема проходки (вариант 2)

Породную разрезную траншею отрабатывают драглайном ЭШ-25/100 с размещением породы на обоих бортах, добычная разрезная траншеядобычным экскаватором с использованием железнодорожного транспорта.

Параметры добычной и разрезной траншей аналогичны схеме по первому варианту. Длительность выполнения Г. К.Р.

Длина вскрышной траншеи

6. Технико-экономическое сравнение вариантов

Рассчитаем дополнительные затраты при комбинированной системе, связанные с приобретением и содержанием ж.д. транспорта и дорог.

Общая протяженность транспортных коммуникаций

L = (L1 + L2) nэ = (2 + 5)*2 = 14 км. (6.1)

где L1 — длина стационарных путей, км;

L2 -длина временных забойных путей, км; nэ — число экскаваторов.

Тип верхнего строения пути: рельсы Р-65; шпалы деревянные; баласт-щебень; количество шпал на 1 км. пути — 2000 шт.; опора стационарной контактной сети — железобетонная.

Стоимость строительства ж.д. путей:

где LПК, LПС — протяженность стационарных ж.д. путей в карьере и на поверхности, км;

СПК, СПС — стоимость строительства 1 км стационарных ж.д. путей в карьере и на поверхности [3. Табл. 8.4.]

LПЗ — протяженность передвижных ж.д. путей в карьере, км;

СПЗ — стоимость строительства 1 км передвижных ж.д. путей [3. Табл. 8.4.], руб.;

nОТ — количество отвальных тупиков, ед;

LОТ-длина отвального тупика, км;

КСП = 92 900*1,3 + 115 500*0,7 + 80100(5 + 2*1,2) = 794 360 руб.

Стоимость строительства контактной сети

где ССК — стоимость строительства постоянной контактной сети на 1 км ж.д. пути [3.Табл. 8.4.], руб.;

СПК — стоимость строительств передвижной контактной сети на 1 км ж.д. пути [3. Табл. 8.4.], руб.;

КСК = 9600(1,3 + 0,7) + 4500(5 + 2*1,2) = 52 500 руб.

Годовой объем работ по перемещению ж.д. путей:

где КРО — коэффициент остаточного разрыхления пород в отвале;

С — шаг перемещения ж.д. путей на отвале, м;

А — ширина, экскаваторной заходки, м.

км Парк оборудования, занятого на планировке и перемещении ж.д. путей в карьере

где КИНВ = 1,4 — коэффициент, учитывающий количество бульдозеров, находящихся в ремонте и резерве;

nСМ = 1- количество рабочих смен планировочного и путепереукладочного оборудования в течении суток, ед;

ППЛ — сменная производительность оборудования на планировке трассы [3 табл. 4.5], м;

КРС= 1,33 — коэффициент резерва кранового оборудования;

ПС — сменная производительность оборудования на перемещение ж.д. путей [3 табл. 4.5], м.

На планировке земельного полотна с уборкой валунов и очисткой применяется бульдозер Д-572С.

На переукладке пути применяется тракторный переукладчик на шаг 30 метров и — ТПП-12.5.

Таблица 6.1 — Оборудование, применяемое для ремонта и содержания путей и контактной сети

ВВЕДЕНИЕ 4

1 ГОРНО-ГЕОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ОБЪЕКТА

РАЗРАБОТКИ 5

1.1 Общие сведения 5

1.2 Рельеф и гидрография района 7

1.3 Климат района 8

1.4 Геологическая характеристикаместорождения 9

2 АНАЛИЗ ТЕХНОЛОГИЧЕСКИХ СХЕМ ОТКРЫТОЙ РАЗРАБОТКИ 12

2.1 Основные положения технологических схем 12

2.2 Система разработки 17

2.3 Вскрытие месторождения 18

2.4 Отвалообразование 19

3 ИСХОДНЫЕ РАСЧЕТЫ ПРОЕКТИРУЕМЫХ СХЕМ 21

3.1 Основные параметры21

3.2 Элементы системы разработки 22

4 РАСЧЕТ ОСНОВНЫХ ПАРАМЕТРОВ ТЕХНИКИ 24

4.1 Выбор и расчет выемочно-погрузочного

оборудования 24

4.2 Вскрышные работы 24

4.3 Добычные работы 25

ЗАКЛЮЧЕНИЕ 28

СПИСОКИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ 29

1.1 Общие сведения

В географическом плане прииск расположен в восточной части Алданского нагорья, отделенной от Охотского моря хребтом Джугджур. По административному делению территория относится к одному из северных районов Хабаровского края - Аано-Майскому. Административный центр района – п. Аян, расположенный в 240 км кюго-востоку от месторождения, находится на берегу Охотского моря и связан морским рейсом длиной 631 км с г. Николаевском-на Амуре (рис.1).

Ближайшие населенные пункты – поселки Аим, Джигда, Нелькан расположены в 70 – 150 км от месторождения.

В экономическом отношении район работ развит слабо ввиду удаленности от транспортных магистралей и населенных пунктов. Основным производством является добычадрагметаллов. Расстояние до краевого центра г. Хабаровска составляет 1000 км.

Имеется автомобильная дорога, протяжённостью 220 км, связывающая районный центр Аян и пос. Нелькан. Из-за снежных заносов на перевале через хребет Джугджур, дорога в зимний период очень сложна для эксплуатации. Силами ЗАО "А/с "Амур" построена автодорога протяжённостью около 450 км от пос. Белькачи (Саха-Якутия, р. Аддан) доКондёрского месторождения. Дорогами также связан ряд добычных участков и баз предприятия. По остальной территории передвижение автомобилей возможно только по автозимникам.

Для транспортировки технических грузов, продовольствия и ГСМ используется следующая транспортная схема: железнодорожная станция Томмот (Саха-Якутия) - автозимник или водный путь по р. Алдан (летом).

Читайте также: