Реферат проверка зазоров в сопряжениях со шпонкой

Обновлено: 05.07.2024

Контроль шпоночных соединений в серийном и массовом производстве осуществляется специальными предельными калибрами. В связи с тем, что допуск на ширину паза является комплексным, в пределах которого находятся отклонения собственно ширины паза и отклонения расположения, ограничение всех отклонений в пределах допуска на ширину паза достигается контролем комплексным и элементными калибрами. Ширина пазов вала и втулки проверяются пластинами, имеющими проходную и непроходную сторону.

Глубина паза (размер t1) контролируется комплексными калибрами, имеющими стержень с проходной и непроходной ступенью. Глубина паза втулки (размер d +t2 ) контролируется пробками со ступенчатой шпонкой. Симметричность пазов относительно осевой плоскости проверяют комплексными калибрами: у отверстия - пробкой со шпонкой, а у вала - накладной призмой с контрольным стержнем.

После сборки контроль шпоночного соединения производят путем установления биения охватывающей детали на валу и перемещением охватывающей детали вдоль вала (в случае подвижного соединения).

ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

Виды шлицевых соединений и их основные параметры

Шлицевые соединения предназначены для передачи больших крутящих моментов в условиях высоких требований к соосности соединяемых деталей.

Шлицевые соединения называют подвижными, когда детали, насаживаемые на вал, имеют возможность осевого перемещения (например, зубчатые колеса коробок скоростей станков, автомобилей; муфты сцепления и др.), и неподвижными, если втулка неподвижна относительно вала.

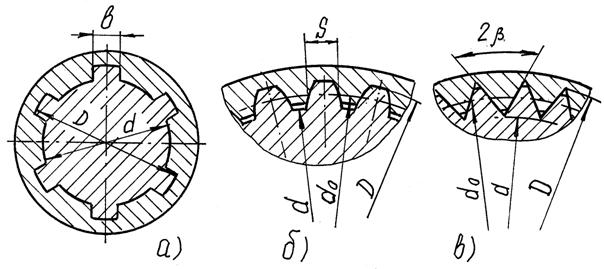

В зависимости от профиля зубьев шлицевые соединения делятся на прямобочные, эвольвентные и с треугольным профилем (рис. 4.1).

Рисунок 4.1 - Виды шлицевых соединений: а) прямобочное; б) эвольвентное; в) с треугольным профилем

Наибольшее распространение в машиностроении получили шлицевые соединения с прямобочным профилем зуба по ГОСТ 1139-80, имеющие четное число зубьев: 6, 8, 10, 16, 20 [2]. Эти соединения появились раньше других, и их изготовление лучше обеспечено оборудованием и инструментом. В зависимости от высоты и числа зубьев для одного и того же диаметра d установлено три серии соединений: легкая, средняя и тяжелая.

Шлицевые соединения с эвольвентным профилем зубьев стандартизованы для модулей m в пределах от 0,5 до 10 мм, для диаметров D - от 4 до 500 мм и чисел z, - от 6 до 82 - по ГОСТ 6033-80 [5] . Распространенность этих соединений обусловлена рядом преимуществ перед другими:

1) технологичностью (для обработки всех типоразмеров валов с одинаковым модулем требуется одна модульная фреза; во многих случаях после фрезерования последующая обработка шлифованием исключается и т.д.);

3) точностью (детали эвольвентного соединения лучше центрируются и самоустанавливаются под нагрузкой).

Поэтому эвольвентные шлицевые соединения являются более предпочтительными.

Шлицевые соединения с треугольным профилем имеют мелкие зубья. Угол профиля характеризуется углом впадины вала[5] .Основные параметры этого типа: т = 0,3 ¸ 0,8 мм; z = 15 ¸ 70; 2b = 90° или 72°. Такие соединения нестандартизованы; их применяют чаще всего тогда, когда по каким-либо причинам нежелательны прессовые посадки, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Выбор параметров центрирования шлицевых соединений

4.2.1 В шлицевых прямобочных соединениях применяют три способа относительного центрирования вала и втулки: по наружному диаметру (D); по внутреннему диаметру(d) и по боковым поверхностям зубьев(b). Центрирование по D рекомендуется в случаях повышенных требований к точности cоосности элементов соединения, когда твердость втулки невысокая и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и окончательно шлифуется по наружному диаметруD. Применяется в неподвижных и подвижных соединениях, передающих небольшие крутящие моменты и имеющие небольшие износы центрирующих поверхностей.

Центрирование по d применяется аналогично с центрированием по D, если твердость втулки высокая и не позволяет обрабатывать деталь протяжкой при условии возникновения коробления валов после термообработки. В этом случае вал и втулка по d обрабатываются шлифованием. Такой способ значительно дороже, но обеспечивает наибольшую точность центрирования.

Центрирование по b используется, когда не требуется особой точности, при передаче значительных моментов, в случаях передачи реверсивных (знакопеременных) моментов. Этот способ центрирования является наиболее простым и экономичным.

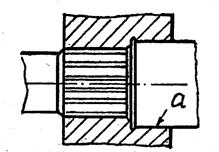

4.2.2 Наиболее распространенным способом центрирования деталей эвольвентного соединения является центрирование по боковые сторонам зубьев s(е). Этот способ наиболее экономичен и обеспечивает достаточную точность центрирования. Центрирование по D применяется в случае повышенных требований к соосности деталей на валу. Центрирование по внутреннему диаметруd применяется редко, ввиду малых размеров опорных площадок по впадинам зубьев. В машиностроении широко используется центрирование относительно вспомогательной цилиндрической поверхности а, диаметр которой несколько больше наружного диаметра соединения (рис. 4.2).

Рисунок 4.2 - Центрирование по вспомогательной цилиндрической поверхности а

4.2.3 Центрирование шлицевых соединений с треугольным профилем осуществляется только по боковым сторонам зубьев, а по внутреннему и наружному диаметрам имеют зазоры (рис. 4.1, в).

В курсовых проектах для соединения вала с деталями, предающими вращение, чаще всего применяют призматические шпонки из стали, имеющей σв ³ 600 МПа, например из сталей 45 или Ст6.

Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала d, а затем соединения проверяют на прочность. Размеры шпонок и пазов подобраны так, что их прочность на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений — расчет на смятие.

Условие прочности призматической шпонки на смятие:

Т – передаваемый крутящий момент;

d – диаметр вала в месте установки шпонки;

h – высота шпонки;

t1– глубина паза ступицы;

(l–b) – расчетная длина шпонки со скругленными концами.

Длину шпонки назначают из ряда (см. табл. 52) таким образом, чтобы она была несколько меньше длины ступицы l = lст–(5¸10)мм

Допускаемое напряжение смятия [sсм] = 100 ¸120МПа – при стальной ступице и спокойной нагрузке, при колебаниях нагрузки [sсм] следует снижать на 20¸25%. При чугунной ступице – [sсм] = 50¸60 МПа.

Таблица 52

Шпонки призматические (по ГОСТ 23360-78, с сокращениями).Размеры, мм.

| Диаметр вала d | Сечение шпонкиb×h | Глубина паза | |

| вала | втулки | ||

| Св. 10 до 12 | 4×4 | 2,5 | 1,8 |

| Св. 12 до 17 | 5×5 | 3,0 | 2,3 |

| Св. 17 до22 | 6×6 | 3,5 | 2,8 |

| Св. 22 до30 | 8×7 | 4,0 | 3,3 |

| Св. 30 до 38 | 10×8 | 5,0 | 3,3 |

| Св. 38 до 44 | 12×8 | 5,0 | 3,3 |

| Св. 44 до 50 | 14×9 | 5,5 | 3,8 |

| Св. 50 до 58 | 16×10 | 6,0 | 4,3 |

| Св. 58 до 65 | 18×11 | 7,0 | 4,4 |

| Св. 65 до 75 | 20×12 | 7,5 | 4,9 |

| Св. 75 до 85 | 22×14 | 9,0 | 5,4 |

| Св. 85 до 95 | 25×14 | 9,0 | 5,4 |

| Св. 95 до 110 | 28×16 | 10,0 | 6,4 |

| Примечания: 1. Длину шпонки l выбирают из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100;110; 125; 140; 160; 180; 200…( до 500). 2. Пример условного обозначения шпонки сечением b×h=20×12, длиной 90 мм; Шпонка 20×12×90 ГОСТ 23360-78. |

Если условие прочности не соблюдается, то необходимо увеличить длину шпонки и соответственно ступицы. Если при проверке sсм окажется значительно ниже [sсм], то можно взять шпонку меньшего сечения, как для вала предыдущего диапазона диаметров, но обязательно проверить на смятие.

Общие сведения о шпоночном соединении и описание конструктивных особенностей его разновидностей. Описание механизма передачи крутящего момента с помощью шпонки. Изучение методики начертания шпоночного соединения при помощи графической программы КОМПАС.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 29.07.2013 |

| Размер файла | 3,8 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

по основам конструирования

1. Конструктивные особенности шпоночных соединений

1.1 Общие сведения о шпоночном соединении

1.2 Разновидности шпоночных соединений

1.3 Нанесение размеров на чертежах шпоночных соединений

2. Практическая часть задания. Описание выполнения практической части задания

Введение

Данная курсовая работа имеет цель ознакомления с основными видами разъемных соединений, такого как соединения шпонкой. Данная курсовая работа позволяет подробно ознакомиться с видами шпонок и шпоночных соединения, а так же с методикой начертание шпоночного соединения в программе КОМПАС.

передача крутящий момент шпонка соединение

1. Конструктивные особенности шпоночных соединений

1.1 Общие сведения о шпоночном соединении

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка - деталь, устанавливаемая в разъём двух соединяемых деталей и препятствующая их взаимному перемещению. Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковым или концевыми фрезами, в ступицах протягиванием.

Достоинства шпоночных соединений - простота конструкции и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения.

Недостаток - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений).

Различают два основных способа передачи крутящего момента - жесткий и фрикционный. При первом способе крутящий момент передается жесткими элементами, работающими на срез, изгиб или смятие; при втором - силами трения, возбуждаемыми на цилиндрических, конических или торцовых поверхностях вала.

Главные виды жестких соединений: шпоночные (рисунок 1) , шлицевые, призматические, профильные, штифтовые, фланцевые.

Рисунок 1 - Передача крутящего момента

К фрикционным относятся соединения: с натягом, конусные, с пружинными затяжными кольцами, клеммные.

Применяют также сочетание обоих способов. Нагружаемость жестких соединений увеличивают введением трения путем осевой или радиально-осевой затяжки.

Для страховки от провертывания, а также для фиксации деталей в определенном угловом положении в фрикционные соединения вводят жесткие элементы, например шпонки (рисунок 2).

Рисунок 2 - Передача крутящего момента

1.2 Разновидности шпоночных соединений

Шпонки используют в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства. Недостатки шпоночных соединений: малая несущая способность; ослабление валов шпоночными пазами; концентрация напряжений из-за неблагоприятной формы шпоночных пазов; низкая технологичность.

Особенно резко шпонки ослабляют полые валы, у которых отношение диаметра отверстия к диаметру вала (d/D > 0,6). Применение силовых шпонок на таких валах почти исключается.

В крупносерийном и массовом производстве в ответственных соединениях, нагруженных большими крутящими моментами, работающих при циклической нагрузке, шпоночные соединения уступили место более совершенным шлицевым соединениям. Различают напряженные шпоночные соединения (клиновые и тангенциальные шпонки) и ненапряженные (призматические и сегментные шпонки).

Клиновые шпонки выполняют по ГОСТ 24068 - 80 четырех исполнений: исполнение 1 - с головкой (рис. 3, а), исполнение 2-е закругленными торцами (рис. 3,б), исполнение 3-е плоскими торцами (рис. 3, в) и исполнение 4 --с одним закругленным и другим плоским торцом.

Рисунок 3 - Типы клиновых шпонок

Верхнюю грань шпонки делают с уклоном 1:100 (б - 0? 35'). Натяг между валом и ступицей создают путем забивания шпонки (рис. 4, а) или затяжки ступицы гайкой на шпонку, зафиксированную на валу в осевом направлении (вид, б).

Забивные шпонки с головками (вид, в) применяют преимущественно в концевых установках.

Рисунок 4 - Установка клиновых шпонок

На рисунке 5 представлены способы устранения недопустимого по технике безопасности выступания головок на торцах вращающихся валов.

Рисунок 5 - Установка забивных шпонок с головками

Наряду с установкой в пазу применяют установку клиновых шпонок на лысках (рисунок 6, а).

Фрикционные клиновые шпонки (виды б, в) устанавливают на гладком валу. Крутящий момент передается трением, возникающим между валом и шпонкой при затяжке.

Рисунок 6 - Клиновые шпонки

Тангенциальные нормальные и усиленные шпонки (рис. 7, ГОСТ 24069 - 80, ГОСТ 24070--80) состоят из двух клиньев (с боковыми односторонними скосами), забиваемых в паз, образованный угловыми уступами на валу и в ступице. Тангенциальные клиновые шпонки применяют только в попарной установке под углом между парными шпонками 120°.

Клиновые шпонки в настоящее время применяют редко, только на валах большого диаметра, в соединениях, не требующих точного центрирования. Основные их недостатки: децентрирование ступицы под действием одностороннего натяга; возникновение высоких напряжений в ступице при натяге; возможность перетяжки соединения; затруднительность демонтажа.

Рисунок 7 - Тангенциальные шпонки.

Наиболее распространены призматические шпонки, устанавливаемые в пазу вала по посадкам с натягом Р9/h9 (врезные шпонки) или по посадке (закладные шпонки). Шпонки входят в паз ступицы так, что между верхней гранью шпонки и днищем паза оставляют зазор (рис 8,а).

Рекомендуются следующие посадки по боковым граням паза ступицы: с зазором (Н9/h9 -- для центрирующих соединений;D/h9 -- подвижных соединений) или переходные и с натягом (J/h9, N9/h9, Р9/h9 для циклически нагруженных соединений).

Ступицы сажают на вал обычно по посадке Н7/h6; в соединениях, подвергающихся циклическим нагрузкам; предпочтительны посадки Н7/j6, Н7/k6, Н7/n6, Н7/m6, Н7/р6.

Действующий на соединение крутящий момент вызывает напряжения среза в теле шпонки и напряжения смятия на боковых гранях шпонки (вид, а). Преобладающее значение для прочности и устойчивости соединения имеет изгибающий момент Мизг, стремящийся вывернуть шпонку из паза вала.

Для увеличения прочности заделки целесообразно применять посадку Р9/h9 в вале и увеличивать глубину установки шпонки в вал (вид, б). Шпонки шириной b > 10 мм крепят в пазу вала винтами с прорезной головкой (вид, в) или винтами с внутренним шестигранником. Для повышения сопротивления усталости вала на участке, ослабленном шпоночным пазом, применяют обчеканку шпонок по контуру (виды: г, д).

Рабочие грани пазов ступицы и вала обрабатывают в рядовых соединениях до параметра шероховатости Rа = 3,2 мкм, в ответственных - до Rа =2,5 мкм, днища пазов -- до Ra - 6,3 мкм.

Рисунок 8 - Установка призматических шпонок

Пазы в ступице выполняют долблением или протягиванием однощлицевой протяжкой, на валу -- фрезерованием пальцевой (рисунок 9, а) или дисковой (рисунок 9,б) фрезой. Фрезерование дисковой фрезой производительнее и обеспечивает более высокую точность и малую шероховатость боковых граней паза.

Рисунок 9 - Схема обработки шпоночных пазов

Однако при этом способе увеличиваются осевые размеры шпоночного соединения, особенно в соединениях с упорными буртиками (рисунок 10, а. б), а при заданных габаритах сокращается длина шпонки. Кроме того, необходима фиксация шпонки в осевом направлении. Наиболее распостранён способ фрезерования пальцевыми фрезами.

Рисунок 10 - Установка шпонок в пазах

Во избежание пригонки торцов шпонок длину l паза делают на 0,5--1 мм больше длины l шпонки (рис. 11, а).

Пазы не доводят до ближайших ступенек на расстояние s=2ч3 мм для валов диаметром менее 30 мм, а для валов большего диаметра - на 4-5 мм. Врезание пазов в ступеньку увеличивает концентрацию напряжений. В концевых установках величину (рис. 11) принимают на 1-2 мм больше 5 с целью увеличения прочности перемычки.

Диаметр резьбы Dр (рис. 11,6), как обычно в ступичных соединениях, делают на 0,5 -2 мм меньше диаметра D вала.

Рисунок 11 - Установка шпонок в закрытых пазах

Высоту a упорной ступеньки, учитывая, что упор происходит почти но полной кольцевой поверхности, достаточно делать равной 2-4 мм.

В концевых установках целесообразно прорезать шпоночный паз на выход в горец вала (рис. 12). При этом сокращаются осевые габариты соединения и увеличивается рабочая длина шпонки, особенно если хотя бы один торец шпонки плоский.

В затяжных соединениях шпонку фиксируют в осевом направлении шайбой и гайкой (вид, а).

Неизбежное в затяжных конструкциях прорезание резьбы шпоночным пазом не сказывается отрицательно на работе резьбы. Паз в резьбе обычно используют под отгибную лапку стопорной шайбы т.

Необходимо только, чтобы расстояние е между днищем паза и внутренним диаметром резьбы (вид, б) было достаточно для размещения лапки.

Рисунок 12 - Установка шпонок в пазах с выходом на торец вала

Призматические шпонки с креплением на вале по ГОСТ 8790 - 79 (рис. 13) применяют для направления деталей, перемещаемых на валу с передачей крутящего момента. Причем могут быть использованы различные исполнения шпонок (1-3). Размеры сечения шпонок устанавливают по таблице.

Рисунок 13 - Направляющие шпонки

Во многих случаях оказывается более выгодным крепить шпонку в ступице (рис. 14), а на валу проделывать паз (скользящие сборные шпонки по ГОСТ 12208 -- 66). Крепление шпонки на винтах (виды д, б) не всегда осуществимо по конструктивным условиям. В таких случаях применяют закладные шпонки (виды в,г). При легких нагрузках и при отсутствии нагрузок, когда требуется только фиксация углового положения перемещаемой детали на валу, ограничиваются установкой на ступице закладных направляющих штифтов (вид, д).

Рисунок 14- Скользящие шпонки

Сегментные шпонки, или шпонки Вудруфа, обладают некоторыми технологическими преимуществами по сравнению с призматическими шпонками. Пазы на валах обрабатываются дисковыми фрезами с большей производительностью и точностью, чем для призматических шпонок. Шпонки изготовляют из чистотянутых сегментных профилей, а в мелкосерийном производстве -- из цилиндрического проката с разрезанием на сегменты. Демонтаж шпонок несложен и осуществляется легким ударом по концу шпонки.

Крепление шпонок на валу устойчивее вследствие большей глубины врезания. Однако сегментные шпонки значительно ослабляют валы (особенно полые). Это обстоятельство наряду с малой длиной шпонок, обусловливающей повышенные напряжения смятия на рабочих гранях шпонок, ограничивает применение сегментных шпонок областью мало нагруженных соединений. Сегментные шпонки, за редким исключением, устанавливают только в массивных валах.

Посадки по боковым граням для сегментных шпонок такие же, как для призматических.

Диаметр сегментных шпонок выполняют по h12. Диаметр отверстий под шпонку на валу выполняют с положительным отклонением в плюс от номинального значения не более 0,8d1.

Фаски с (или радиус r) по контуру шпонки делают равными 0,2 -- 0,3 мм. Длину l шпонки определяют но формуле

и для стандартных шпонок она равна (0,92-0,98)d1.

Рисунок 15. Установка сегментных шпонок

Условное обозначение шпонки состоит из размеров bЧ h и номера ГОСТа. Например, шпонка исполнения 1 сечением b Ч h = 4 Ч6,5 мм. Шпонка 1-4x6,5 ГОСТ 24071 -80. То же исполнения 2 сечением b Ч h. = 4x5,2 (h1 = 0,8h). Шпонка 2-4x5,2 ГОСТ 24071 -80. Примеры установки сегментных шпонок приведены на рис.15, а - в (цилиндрические валы) и рис. 15 г - д (конусные валы).

С помощью сегментных шпонок можно создать упор для затяжки ступиц на цилиндрическом валу (виды б, в) при небольшой рабочей осевой силе.

1.3 Нанесение размеров на чертежах шпоночных соединений

Применяют три способа нанесения размера глубины паза на валу: 1) от противоположной расположению паза крайней точки диаметра вала (рис.16, а); 2) от ближайшей к пазу кромки цилиндрической поверхности вала (вид, б); 3) от крайней точки диаметра, лежащей на оси симметрии паза (вид, в). Последние два размера различаются на величину m определяемую по формуле.

Рисунок 16 - Нанесение размеров шпоночных соединений

Наиболее правильна третья схема, непосредственно вытекающая из способов измерения глубины паза на исполненных деталях. Глубину паза на валах ответственною назначения измеряют микрометрическим глубиномером с призмой, базирующейся на цилиндрической поверхности вала (рис. 17, а). Глубина паза определяется как разность показаний глубиномера в положении, изображенном на рисунке, и на любом гладком участке поверхности вала.

Правильность размера контролируют наложением калибра на цилиндрическую поверхность вала (рис. 17,6). Таким образом, в обоих случаях определяют глубину паза по отношению к диаметру вала.

Глубину паза в ступице правильнее всего определять размером от противоположной пазу точки диаметра (см. рис. 16, г), который легко проверить штангенциркулем или штнхмасом.

На (рис. 16) приведены примеры развернутого нанесения размеров на шпоночном валу (вид, д), в ступице (вид, е) и в сборе (вид, ж).

Рисунок 17 - Контроль глубины паза

2. Практическая часть задания. Описание выполнения практической части задания

Рисунок 18 - выбор типа листа

После того как начертим осевую линию приступим к начертанию контуров вала со шпонкой. Для этого изменим стиль отрезка, и выберем стиль основной линии. С помощью этих линий и выполняется основная работа. Что бы быстро начертить вал, мы чертим его половину относительно оси симметрии.

Рисунок 19 - Симетричное отражение

Для того что бы полностью начертить вал, выделяем половину вала и выбираем (редактор - симметрия) и отражаем вал относительно выбранной точки. Получим

Рисунок 20 - Результат симетричного отражения

Покажем резьбу с помощью черных линий.

Рисунок 21 - Фаски

При помощи дуги, кривой Безье, основной линии и штриховки, покажем шпонку в местном разрезе.

Рисунок 21 - Местный разрез

Сделаем так же вынесенное сечение вала. На вынесенном сечении покажем паз под шпонку. Обозначим вынесенное сечение буквами А-А.

Рисунок 22 - Вынесенное сечение

На финальном этапе чертежа, при помощи выносных линий проставим все линейные размеры на чертеже. Так же покажем размеры фасок и диаметров.

Рисунок 23 - Конечный результат

Заключение

В данной курсовой работе подробно рассмотрена передача крутящего момента с помощью шпоночного соединения. А так же изучена методика начертания шпоночного соединения с помощью программы КОМПАС.

Список литературы

1. Орлов П.И. - Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн.1 / Под ред. П.Н. Учаева. - Изд. 3-е, испр. - М.: Машиностроение, 2008. - 560 с.

2. Орлов П.И. - Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн.2 / Под ред. П.Н. Учаева. - Изд. 3-е, испр. - М.: Машиностроение, 2007. - 544 с.

Подобные документы

Характеристика основных элементов шпоночного соединения: вала, шпонки и ступицы колеса (шкива, звездочки). Способы применения и расчет призматических, сегментных, клиновых и тангенциальных шпонок. Описание достоинств и недостатков шлицевых соединений.

презентация [593,5 K], добавлен 03.02.2012

Суть и понятие о соединениях, общие сведения о соединениях. Клеммовые, клеевые, заклепочные, конические, клиновые, профильные, сварные, паяные, шлицевые, штифтовые, шпоночные соединения. Соединения с натягом. Общие тенденции развития соединений.

реферат [3,1 M], добавлен 03.12.2008

Шпоночное соединение образуют вал, шпонка и ступица колеса. Достоинства шпоночных соединений. Соединения призматическими шпонками. Основные критерии работоспособности. Условие прочности на срез. Общие сведения и шлицевых соединениях и их разновидностях.

реферат [1,0 M], добавлен 15.03.2009

Способы соединения деталей и сборочных единиц. Разъемные соединения: подвижные и неподвижные. Достоинства резьбовых соединений. Назначение крепежной, крепежно-уплотнительной и ходовой резьбы. Штифтовые, шпоночные, шлицевые и профильные соединения.

реферат [1,7 M], добавлен 17.01.2009

Определение размера клеммового болтового соединения, обеспечивающего передачу крутящего момента, сообщаемого рычагу приложенной на его конце силой. Расчет ведомого вала редуктора; передачи, обеспечивающей радиальную нагрузку подшипника быстроходного вала.

Шпоночное соединение – один из видов соединений вала со втулкой с ис-пользованием дополнительного конструктивного элемента (шпонки), пред-назначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, на-пример – защита вала от проворота относительно неподвижного корпуса. В отличие от соединений с натягом, которые обеспечивают взаимную непод-вижность деталей без дополнительных конструктивных элементов, шпоноч-ные соединения – разъемные.

Вложенные файлы: 1 файл

Шпоночные соединения деталей (реферат) .doc

Шпоночные соединения деталей

Шпоночное соединение – один из видов соединений вала со втулкой с ис-пользованием дополнительного конструктивного элемента (шпонки), пред-назначенной для предотвращения их взаимного поворота. Чаще всего шпонка используется для передачи крутящего момента в соединениях вращающегося вала с зубчатым колесом или со шкивом, но возможны и другие решения, на-пример – защита вала от проворота относительно неподвижного корпуса. В отличие от соединений с натягом, которые обеспечивают взаимную непод-вижность деталей без дополнительных конструктивных элементов, шпоноч-ные соединения – разъемные. Они позволяют осуществлять разборку и пов-торную сборку конструкции с обеспечением того же эффекта, что и при пер-вичной сборке. Поперечное сечение шпоночного соединения с призматичес-кой шпонкой представлено на рис. 1.

Из рис. 1 видно, что шпоночное соединение включает в себя минимум три посадки: вал-втулка (центрирующее сопряжение) шпонка-паз вала и шпонка-паз втулки. Точность центрирования деталей в шпоночном соединении обес-печивается посадкой втулки на вал. Это обычное гладкое цилиндрическое сопряжение, которое можно назначить с очень малыми зазорами или натяга-ми, следовательно – предпочтительны переходные посадки. В сопряжении (размерной цепи) по высоте шпонки специально предусмотрен зазор по но-миналу (суммарная глубина пазов втулки и вала больше высоты шпонки). Возможно еще одно сопряжение – по длине шпонки, если призматическую шпонку с закругленными торцами закладывают в глухой паз на валу.

Шпоночные соединения могут быть подвижными или неподвижными в осе-вом направлении. В подвижных соединениях часто используют направляю-щие шпонки с креплением к валу винтами. Вдоль вала с направляющей шпонкой обычно перемещается зубчатое колесо (блок зубчатых колес), полу-муфта или другая деталь. Шпонки, закрепленные на втулке, также могут слу-жить для передачи крутящего момента или для предотвращения поворота втулки в процессе ее перемещения вдоль неподвижного вала, как это сделано у кронштейна тяжелой стойки для измерительных головок типа микрокато-ров. В этом случае направляющей является вал со шпоночным пазом.

По форме шпонки разделяются на призматические, сегментные, клиновые и тангенциальные. В стандартах предусмотрены разные исполнения шпонок некоторых видов, например, призматические шпонки с двумя закругленными торцами (исполнение 1), с одним закругленным торцом (исполнение 3) и с незакругленными торцами (исполнение 2), сегментные шпонки со срезанным краем сегмента (исполнение 2).

Призматические шпонки дают возможность получать как подвижные, так и неподвижные соединения. Сегментные шпонки и клиновые шпонки, как пра-вило, служат для образования неподвижных соединений. Форма и размеры сечений шпонок и пазов стандартизованы и выбираются в зависимости от диаметра вала, а вид шпоночного соединения определяется условиями ра-боты соединения.

В табл.1 приведены размеры ряда призматических шпонок и шпоночных пазов (ГОСТ 23360-78).

Читайте также: