Реферат по изделию на технологию

Обновлено: 02.07.2024

§ 24. Современные технологии обработки материалов

Создание новых технологий всегда связано, с одной стороны, с возникновением у людей новых потребностей, а с другой стороны, с уровнем развития науки, который даёт возможность развивать технику. Например, бурное развитие техники в конце XX в. требовало использования всё большей энергии, а успехи атомной и ядерной физики XX в. открыли возможность для появления новых источников энергии. В результате с середины XX в. началось строительство атомных электростанций.

Какие промышленные предприятия есть в вашем регионе? Что они производят? Люди каких профессий на них работают?

Для обеспечения человечества необходимыми продуктами труда: изделиями и энергией – используются сложные технологические системы, входящие в промышленные предприятия, которые образуют промышленность страны.

Для работы промышленности необходимо использовать специальные знания, которые называются промышленными технологиями . Наиболее важными промышленными технологиями являются следующие.

Технологии металлургии включают в себя знания о процессах получения металлов и сплавов из руд и других материалов, а также о процессах, связанных с изменениями состава и свойств металлических материалов (рис.1). Разновидностями технологий металлургии являются технологии получения стали, меди, бронзы.

Рис.1. Использование технологий металлургии:

а – добыча железной руды; б – процесс литья алюминия

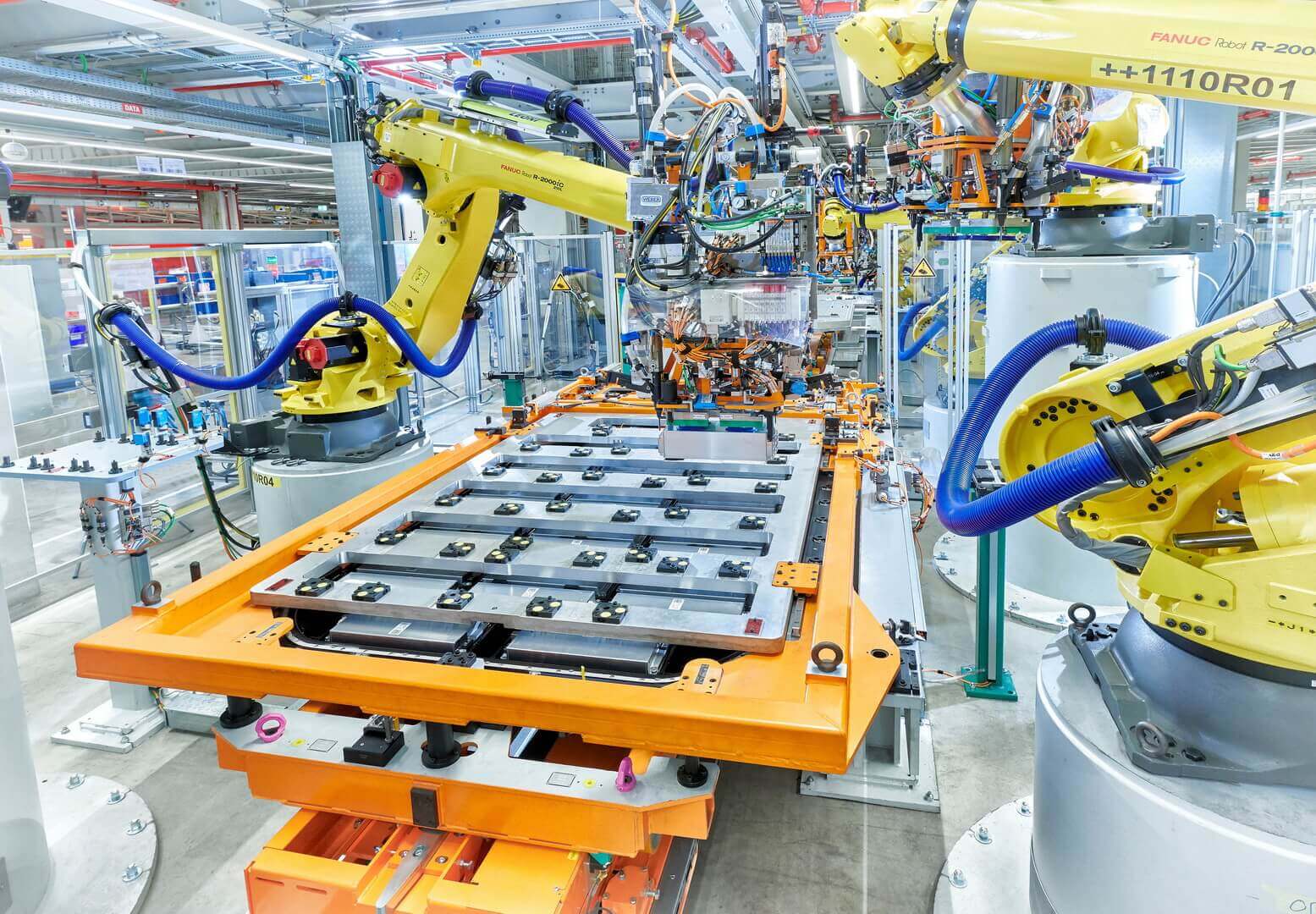

Машиностроительные технологии включают разработку процессов конструирования и производства различных машин, приборов, проектирования машиностроительных заводов и организации производства на них (рис. 2).

Рис. 2. Использование машиностроительных технологий:

а – сборочный конвейер на автомобильном заводе;

б – автоматическая линия на машиностроительном заводе

Энергетические технологии – технологии производства, передачи и использования различных видов энергии, в первую очередь электрической. Современная техника позволяет осваивать новые, поистине неисчерпаемые источники энергии: солнечной, ветровой, энергии морских и океанских приливов и отливов (рис. 3).

Рис. 3. Использование энергетических технологий:

а – Красноярская гидроэлектростанция;

б – линии электропередачи

Биотехнологии – технологии использования живых организмов или продуктов их жизнедеятельности для решения технологических задач, а также создания живых организмов с необходимыми свойствами (рис. 4). Всемирная известность к шотландскому ученому, обладателю докторских степеней в медицине, биологии и генетике сэру Иэну Уилмуту пришла в 1997 году – с явлением миру первого в мире клонированного из взрослой клетки животного, которое окрестили овечкой Долли. Эксперимент команды исследователей под его руководством доказал, что для создания копий животных – их клонов могут быть использованы не только половые или стволовые, но также соматические клетки, то есть обычные. Биотехнологии с давних пор используются, например, для получения молочных продуктов.

Рис. 4. Использование биотехнологий: первое клонированное животное – овечка Долли с сэром Иэн Уилмут

Биотехнологии используются в медицине для создания новых лекарств. Так, первый антибиотик — пенициллин — был создан в 1928 г. британским учёным Александром Флемингом (1881—1955) на основе продуктов жизнедеятельности плесневых грибов. До этого открытия десятки тысяч людей умирали от болезней, которые сейчас успешно лечат антибиотиками.

Технологии производства продуктов питания – технологии, связанные с производством, обработкой продуктов сельского хозяйства и получения из них продуктов, пригодных для питания человека (рис. 5).

Рис. 5. Использование технологий производства продуктов питания:

а – линия по производству мороженного;

б – производство кондитерских изделий

Космические технологии – технологии, связанные с запуском объектов или живых существ в космос, спуском на Землю и с непосредственной работой в космосе. Эти технологии используются при создании космической техники.

Космической техникой являются все космические аппараты, в том числе спутники, космические телескопы, межпланетные автоматические станции, орбитальные станции, а также оборудование, которое на них расположено (рис. 6). Ракеты-носители, спускаемые аппараты и прочая техника, обеспечивающая работу космических аппаратов, но постоянно не работающая в космосе, также относится к космической технике. В конце XX в. началось промышленное освоение космоса. Кроме использования привычных уже спутников связи, сейчас на космических станциях при меняют уникальные биотехнологии, выращивают кристаллы. Учёные и инженеры изучают возможности строительства космических электростанций и промышленного освоения Луны для добычи на ней сырья, например железа, алюминия, титана, а также гелия, который может использоваться как топливо для перспективных атомных электростанций.

Рис. 6. Космические технологии:

а – Международная космическая станция;

Электрофизические и электрохимические методы

Под электрофизическими и электрохимическими методами размерной обработки понимается совокупность электрических, электрохимических, электромагнитных и ядерных процессов воздействия на твердое тело для придания ему заданной формы и размеров. Эти процессы действуют в различных сочетаниях с тепловыми, механическими и химическими процессами.

Электрофизические и электрохимические методы используются для формообразования поверхностей заготовок из труднообрабатываемых материалов (весьма вязких, твердых и очень твердых, керамических, металлокерамических) и позволяют обрабатывать сложные фасонные внешние и внутренние поверхности, отверстия малых диаметров и т. д.

Эти методы можно разделить на 6 групп:

- электроэрозионные,

- лучевые,

- ультразвуковые

- электрохимические,

- плазменная обработка,

- формование в магнитном поле.

- Электроэрозионные методы обработки применяют для всех токопроводящих материалов. Эти методы основаны на явлении электрической эрозии, т.е. разрушение поверхности электродов электрическим разрядом, проходящим между ними. Разрушение материала происходит путем его плавления с последующим выбросом из рабочей зоны в виде парожидкостной смеси. Основными методами электроэрозионной обработки являются электроискровая и анодно-механическая. Для этих методов характерны наличие жидкой диэлектрической среды между электродами и подачи энергии в форме импульсов. Жидкая среда повышает эффективность разрушения металла и является средством эвакуации продуктов эрозии из зоны обработки.

Электроэрозионный метод обработки токопроводящих металлов и сплавов основан на использовании преобразуемой в теплоту энергии импульсных электрических разрядов, возбуждаемых между инструментом и изделием. В зависимости от вида электрического разряда (искра, дуга), параметров импульсов тока, напряжения и других условий электроэрозионная обработка подразделяется на электроискровую, электроимпульсную, электроконтактную и анодо-механическую. Каждой разновидности электроэрозионной обработки свойственны определенные технологические характеристики, оборудование и область промышленного применения.

При электроискровом метоле обработки применяют импульсы длительностью 20…200 мкс. Электрическая эрозия проявляется наиболее интенсивно, если межэлектродное пространство заполнено диэлектрической жидкостью. В качестве такой жидкости используют керосин, минеральное масло, водные растворы электролитов и дистиллированную воду.

- Лучевой метод обработки, к которому относится обработка световым, электронным и ионным лучами, используют для обработки токопроводящих материалов и диэлектриков. Они основаны на съеме материала при воздействии на него сфокусированными лучами с высокой плотностью энергии. Съем материала осуществляется преобразованием этой энергии непосредственно в зоне обработке в теплоту.

Высокая плотность энергии сфокусированного электронного луча так же, как и светового луча лазера, позволяет проводить размерную обработку за счет нагрева и испарения материала с узколокального участка. Для этих методов характерна практическая независимость обрабатываемости материала от механических характеристик, поэтому как металлы, так и неметаллические материалы (магнитные материалы, керамика, полупроводниковые материалы, легированные стали и ферриты, твердые сплавы, корунд и т.д.) обрабатываются одинаково успешно.

Возможность точного дозирования энергии луча позволяет осуществлять широкий круг технологических процессов от местной термообработки, ионной очистки и сварки до механической обработки. В ряде случаев, когда для обработки особо миниатюрных деталей изготовление инструмента практически неосуществимо (например, для отверстий диаметром 5…10ики), лучевая обработка является единственно возможной.

- Ультразвуковой метод обработки заключается в механическом воздействии на материал. Он назван ультразвуковым благодаря тому, что частота ударов соответствует диапазону неслышимых звуков, т.е. выше 16 кГц. Ультразвуковым методом можно обрабатывать твердые и хрупкие материалы, частицы которых могут, как бы выкалываться при ударе.

Широко используют ультразвуковую очистку деталей. Ультразвуковые колебания, накладываемые на жидкость для очистки деталей, особенно малогабаритных и имеющих сложную конфигурацию, резко повышают скорость и качество очистки.

Для пайки алюминия и его сплавов применяют способ удаления окисленной пленки, основанный на ее механическом разрушении интенсивными ультразвуковыми колебаниями. При этом осуществляется процесс ультразвукового лужения. Сущность явлений, происходящих при ультразвуковом лужении, заключается в следующем. Излучаемые рабочей частью паяльника знакопеременные упругие колебания частотой 16…22 кГц вызывают периодические растяжения и сжатия частиц жидкого припоя. В результате чего образуются кавитационные процессы в расплавленном припое. При этом возникают большие ударные импульсы, воздействующие на жидкий припой и поверхность облуживаемых деталей и вызывающие разрушение окисной пленки. Раздробленные частицы окисной пленки, обладают меньшей плотностью, всплывают на поверхность припоя, и он беспрепятственно облуживает очищенную поверхность металла.

Процесс ультразвукового лужения позволяет облудить всю обрабатываемую поверхность, с которой сняты окисные пленки, в то время как при механическом удалении окисной пленки обслуживаются только отдельные зачищенные места поверхности.

- Электрохимические методы обработки материалов основаны на преобразовании электрической энергии в энергию химических связей, на превращении материала заготовки в легко удаляемые из зоны обработки химические соединения (анодное растворение). Электрохимическая обработка имеет две разновидности: обработка в среде проточного электрона и электроабразивная. В последнем случае происходит комбинированный электрохимический и механический съем металла.

- Плазмой называют ионизированный газ, перешедший в это состояние результате нагрева до очень высокой температуры или в следствии столкновении частиц газа с быстрыми электронами (в газовом разряде). При этом молекулы распадаются на атомы, от которых отрываются электроны и возникают ионы. Последние ионизируют газ и делают его электропроводным. Однако не всякий ионизированный газ можно назвать плазмой. Необходимым условие существования плазмы является ее электрическая квазинейтральность, т.е. она должна содержать в единице объема примерно равное количество электронов и положительно заряженных ионов. Наряду с ними в плазме может находиться некоторое количество неионизированных атомов или молекул.

На плазму могут воздействовать магнитные и электрические поля.

Внешнее магнитное поле позволяет сжимать струю плазмы, а также управлять ею (отклонять, фокусировать).

Большая степень ионизации обуславливает высокую температуру газоразрядной плазмы которая может достигать 5000˚С и выше. Свойство плазмы можно изменять путем применения различных газов (азота, карбона, водорода, гелия и др.).

Основным методом получения плазмы для технологических целей является пропускание струи сжатого газа через пламя электрической дуги. Современные плазменные горелки делят на горелки прямого действия (с внешней дугою) и косвенного действия (с внутренней дугой).

В качестве рабочего газа наиболее часто используют аргон, который ионизируется. Напряжение зажигания и рабочее напряжение при этом не большие и электрическая дуга получается стабильной и инертной. При использовании в качестве рабочего газа гелия скорость истечения при t=10000…15000˚С приблизительно равна звуковой. Плазменная грелка рассматриваемого типа потребляет мощность 50кВт и создает концентрацию мощности плотностью 3мВт/дм 2 .

Обычно промышленные технологии состоят из нескольких частей, которые называются производственными технологиями . Например, на электростанциях получают электрическую энергию. Для этого используют технологии производства электроэнергии. С помощью линий электропередачи электроэнергия передаётся потребителям. При этом используют технологии передачи электроэнергии. Затем электроэнергия может использоваться для освещения и обогрева помещений. Здесь применяются технологии использования электроэнергии. Таким образом, промышленные энергетические технологии состоят из следующих производственных технологий: производства, передачи и использования электроэнергии.

Основные понятия и термины:

промышленные технологии, производственные технологии, технологии металлургии, машиностроительные технологии, энергетические технологии, биотехнологии, технологии производства продуктов питания, космические технологии; электрофизические и электрохимические методы: электроэрозионные, лучевые, ультразвуковые, электрохимические, плазменная обработка.

? Вопросы и задания

1. Какие промышленные технологии вам известны?

2. Что включают в себя технологии металлургии?

3. Чем отличаются промышленные технологии от производственных технологий? Приведите примеры.

Найдите в Интернете примеры использования биотехнологий и проанализируйте их влияние на окружающую среду.

Поиск информации в Интернете о современных технологиях обработки материалов: ультразвуковая резка и ультразвуковая сварка; лазерное легирование, лазерная сварка, лазерная гравировка; плазменная наплавка и сварка, плазменное бурение горных пород .

Найдите в Интернете информацию о предприятиях вашего региона и профессиях людей, которые на них работают. Составьте таблицу.

Таблица. Предприятия моего региона

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Техническая зарисовка модели

Характеристика модели, техническое описание

Характеристика нормативно-технической документации на изготовление одежды (табл. №1 )

Конструктивные линии деталей швейного изделия (табл. 2)

Машинные стежки и строчки, применяемые при изготовлении данного швейного изделия

Технологические характеристики и применение швейных машин при изготовлении изделия ((табл. 3)

Ниточные швы, применяемые при изготовлении швейного изделия (табл. 5)

Перечислить все основные технологические свойства основного материала, учитываемого при выборе методов обработки изделия

Виды клеевых соединений. Сущность процесса клеевого соединения. Клеевые соединения, применяемые в изделии (табл. 6)

Влажно-тепловая обработка изделия. Сущность процесса ВТО. Выбор операций, оборудования для ВТО изделия, режимов и технический условий их выполнения (табл. 7)

Техническая зарисовка модели

1.2. Характеристика модели.

Наименования изделия: платье женское.

Вид материала: вискозная ткань печатная.

Фурнитура: тесьма-молния не разъемная длиной 30 см.

1.3. Техническое описание модели.

Платье женское прилегающего силуэта, с удлиненным низом до колен. Без воротника и карманов.

Полочка со скрещивающимися рельефами, начинающимися от линии груди и пересекающимися на линии живота. Правый рельеф уходит до середины левого бедра и имеет защипы начинающиеся от линии живота. Полочка имеет овальный вырез по горловине до середины плеча.

Рукава втачные, одношовные. Длина рукава до запястья.

Спинка декольтирована V-образным вырезом по горловине. Спинка со средним швом и рельефами от середины лопаток до середины линии бедра. В верхней части среднего шва застежка на тесьму-молнию, в нижней части среднего шва открытая шлица. Ширина строчки настрачивания застежки на левой стороне 1 см., на правой 0,1-0,2 см.

По низу изделия и рукавов отделочная строчка, ширина шва 0,5 см.

1.4. Рекомендуемые размеры и роста для данного вида изделия:

От 164-92-96 до 176-112-120

2. Характеристика нормативно-технической документации на изготовление одежды.

Наименование и №№ стандарта

Краткое содержание стандарта

Классификация стежков, строчек и швов.

Устанавливает классификацию и условное обозначение стежков, строчек, швов, применяемых для соединения деталей швейных изделий.

В технологической документации, при проектировании технологических процессов с помощью ЭВМ.

Изделие швейное. Технические требования к стежкам, строчкам, швам.

Устанавливает технические требования к стежкам, строчкам, швам.

В технологической документации.

Изделие швейное. Классификация стежков, строчек, швов.

Устанавливает параметры стежков, номера ниток и игл.

В технологической документации.

Устанавливает наименование деталей швейного изделия.

В технологической документации.

3. Конструктивные линии деталей швейного изделия, с указанием количества деталей, направления нитей основы и наименования контурных линий.

Спецификация деталей кроя женского платья.

Зарисовка деталей с указанием монтажных знаков.

Основная ткань, вискоза, креп-марокен.

1-2 – срез проймы;

2-3 – плечевой срез;

3-4 – срез горловины;

4-5 – плечевой срез;

5-6 – срез проймы;

6-7 – боковой срез;

7-7 \ -8 \ -9 \ 10 \ -11 \ -8 -вытачки-рельефы;

10-1 – боковой срез.

1-2 – декольтированный срез по горловине;

2-3 – плечевой срез;

3-4 – срез проймы;

4-5 – боковой срез;

5-6 – нижний срез;

6-1 – срез бокового шва;

Обтачка выреза полочки по горловине

1-2 – плечевой срез;

2-3 – окат горловины;

3-4 – плечевой срез;

4-1 – нижний окат обтачки горловины.

Обтачка V-образного выреза спинки

1-2 – плечевой срез;

2-3 – нижний окат обтачки;

3-4 – средний шов обтачки.

4. Машинные стежки и строчки, применяемые при изготовлении данного швейного изделия.

5. Технологические характеристики и применение швейных машин при изготовлении изделия.

6. Ниточные швы, применяемые при изготовлении швейного изделия.

Для изготовления одежды применяют швейные нитки, отличающиеся по виду, структуре и сырьевому составу.

Ассортимент швейных ниток включает следующие группы:

нитки из синтетического сырья;

нитки комбинированные из синтетических и натуральных или искусственных компонентов;

нитки из натурального сырья (хлопок, шелк);

нитки из искусственного сырья (вискозные).

Наибольшее распространение для изготовления одежды в настоящее время имеют нитки синтетические и комбинированные.

Синтетические швейные нитки вырабатывают:

из гетероцепных полиэфирных волокон: лавсан, полиэстер, полиэфир;

из гетероцепных полиамидных волокон: капрон, нейлон, полиамид.

В зависимости от способа производства нитки подразделяют на:

крученые непрерывные нити (комплексные) синтетические, вискозные, шелковые;

швейные нитки синтетические крученые из волокон длинных или штапельных (коротких);

армированные (или каркасные), состоящие из непрерывной нити сердечника, обкрученного пряжей синтетической, хлопковой или вискозной;

текстурированные синтетические (объемные);

армированные с хлопковой оплеткой: 25лх, 36лх, 44лх;

армированные с полиэфирной оплеткой: 25лл, 25лл, 45лл;

из комплексных полиэфирных нитей: 22л, 30л, 33л, 47л, 55л;

штапельные нитки (крученые из коротких волокон): 30лш, 40лш;

из комплексных полиамидных нитей: 50к;

текстурированные: 24лт, 37лт;

полупрозрачные: 7кмп, 13кмп.

- шелковые: 33с, 65с;

- вискозные вышивальные: 35в, 45в.

Особенности применения синтетических ниток.

Возросшие требования потребителей к качеству одежды делают необходимым осуществлять тщательный подбор швейных ниток и осуществлять соответствующую наладку швейных машин, для получения красивого и прочного шва. При использовании синтетических ниток необходимо:

- установить оптимальным натяжение нижней и верхней нитки на швейной машине. Увеличение натяжения приводит к увеличению нагрузки на нитку, стягиванию шва и повышенной обрывности;

- намотка нитки на шпулю должна производиться при уменьшенном натяжении. Натяжение должно быть отрегулировано так, чтобы нить ложилась на шпулю равномерно, что обеспечит ей свободное сматывание при пошиве;

- подобрать и установить иглу в соответствии с толщиной нитки и видом сшиваемого материала. Нецелесообразно устанавливать толстые иглы, так как это приводит к прорубаемости плотных тканей и трикотажных полотен и ухудшению внешнего вида шва;

- отверстие для иглы в игольной пластине должно соответствовать толщине иглы. Диаметр отверстия должен не более чем на 30% превышать диаметр иглы. При больших размерах и происходит деформация шва;

- отрегулировать давление лапки и высоту подъема зубчатой рейки над игольной пластиной в зависимости от толщины и фрикционных свойств ткани. На гладких тканях возвышение рейки над игольной пластиной может составлять 1/4 - 1/3 высоты зуба;

- установить необходимое количество стежков в 1 см шва в соответствии с видом изделия и свойствами материала. Количество стежков влияет на прочность шва, на растяжимость и деформацию шва. Увеличение количества стежков на 30% приводит к увеличению прочности шва так же на 30%, что дает возможность использовать более тонкие нитки и иглы.

Основные области применения синтетических ниток при изготовлении различных видов швейных изделий.

Линейная плотность ниток, текс

Наименование технологической операции

Платья, сарафаны, блузки и др. аналогичные изделия

Армированные с хлопковой оплеткой

Армированные с оплеткой из синтетических волокон

Стачивание деталей, выполнение отделочных строчек, петель, пришивка пуговиц

Нитки крученые из длинных и коротких волокон

Стачивание деталей, выполнение отделочных строчек, петель, пришивка пуговиц

Отделочные строчки, выполнение петель

Нормы расхода ниток.

Нормы являются предельными средневзвешенными и установлены на каждый вид изделия с учетом расхода ниток на разнообразные модели, изготавливаемые на фабриках.

Вид основного материала

Нормы расхода ниток, м

Ткани шелковые и из химических волокон (нитей).

Хлопчатобумажные, льняные и смешанные ткани.

7. Перечислить все основные технологические свойства основного материала, учитываемого при выборе методов обработки изделия.

Изделие: платье женское, прилегающего силуэта , из вискозной ткани.

К тканям из искусственных нитей относятся ткани из вискозных, ацетатных, триацетатных нитей и комбинированные ткани из искусственных волокон.

Ткани из вискозных нитей по сравнению с тканями из натурального шелка более массивные, жесткие, с более ярко выраженным переплетением за счет толщины нитей. Для них характерны значительные Сминаемость и усадка; они имеют большую осыпаемость нитей по срезам деталей. Ткани обладают хорошими гигиеническими свойствами.

Вискозные ткани выпускают гладкокрашеными, с печатным рисунком, пестроткаными с безусадочной или несминаемой пропиткой.

Для изготовления платьев применяют креповые ткани, например креп-марокен, гладьевые ткани, к которым относятся маркизет и шотландка.

Стандартная классификация шелковых тканей.

По виду применяемого сырья на ткани:

из шелковых натуральны нитей и шелковой пряжи;

из шелковых натуральны нитей и шелковой пряжи с другими волокнами;

из искусственных нитей;

из искусственных нитей с другими волокнами;

из синтетических нитей;

из синтетических нитей с другими волокнами;

платьевые, блузочные, костюмные, платьево-костюмные;

ворсовые – бархат платьевой, плюш одежный, плюш для игрушек, искусственный мех одежный, искусственный мех для обуви, искусственный мех для игрушек, бархат обувной, прочие ворсовые ткани;

плащевые и курточные;

прочие – матрацные, зонтичные, галантерейные, ткани для обуви, одеяльные, галстучные;

по способу производства и основной обработке:

отварные и отбеленные;

по виду дополнительной отделке:

со специальными обработками – лощеные, тисненые, плиссированные, с укладкой ворса, с выжиганием;

с нанесением пленки или с водоотталкивающей пропиткой;

Подгруппа креповых тканей.

Креповая подгруппа включает ткани, вырабатываемые из нитей креповой крутки, мооскрепа или креп гранита (стержневая нить – креп вискозный, обвивающая – ацетатная или триацетатная нить пологой крутки), Эту подгруппу составляют креп-жоржеты, креп-марокены, креп-твилы, крепы платьевые, выпускаемые под различными названиями. Все ткани этой подгруппы относятся к ассортименту платьевых, платьево-костюмных и блузочных.

Для выработки креповых тканей применяются вискозные и ацетатные комплексные и крученые в 2, 3, 4 сложения линейной плотности 6,4 -22,22 текс, пологой крутки (80-120 кр./м), высокой крутки – до 2000 кр./м (КрВис, КрАц), повышенной (600 – 800 кр./м) – муслины (МсВис, МсАц, МсТац).

Крепы выпускают с поверхностной плотностью 85-250 г/м 2 , шириной 85-105 см.

Данная подгруппа включает ткани нарядного и повседневного ассортимента. Все они обладают хорошими гигиеническими свойствами, малой сминаемостью, хорошей драпируемостью и привлекательным внешним видом. Выпускаются эти ткани гладкокрашеными, отбеленными, печатными и пестроткаными.

Креп-марокен – полукреповая вискозная ткань, напоминающая крепдешин из натурального шелка, но с меньшим креповым эффектом и более массивная. Для выработки ткани используются вискозные нити 16,67 текс – в основе и вискозные креп 16,67 текс – в утке. Поверхностная плотность креп-марокенов 100-129 г/м 2 .

По назначению креп-марокен подразделяются на платьевой и плащевой. Это одна из наиболее распространенных тканей креповой подгруппы из искусственных волокон. Платьевые креп-марокены выпускаются преимущественно печатными.

8. Виды клеевых материалов и клеевых соединений. Сущность процесса клеевого соединения. Клеевые соединения, применяемые в изделии.

Выбор клеевых материалов для изготовления одежды определяется показателями качества образующихся клеевых соединений и пакетов одежды и зависит от ассортимента, назначения и выбранной технологии швейных изделий; условий эксплуатации одежды, способов ухода за изделиями; вида и свойств используемых для одежды основных материалов; химического состава, физико-химических и физико-механических свойств клеевых материалов; вида оборудования, применяемого для склеивания.

По химическому составу и свойствам наиболее широкое распространение в швейной промышленности получили клеевые материалы из термопластичных полимеров. Их использование при изготовлении одежды характеризуется двумя стадиями обработки при различных параметрах и режимах в зависимости от вида, свойств и назначения склеиваемых материалов:

Клеевое покрытие бывает точечное и сплошное.

Для заданного вида изделия клеевое покрытие будет использоваться в обтачке выреза полочки по горловине и в обтачке V-образного выреза спинки.

Реферат по технологии на тему:" Технология создания изделия на примере шкатулки- солонки".

Севастопольская общеобразовательная школа I-III ступеней №15

Севастопольского городского совета

Реферат

Выполнила:

Ученица 10-А класса

Проверил:

Севастополь

Технология создания деревянной шкатулки-солонки 4

Описание изготовления изделия 12

Список использованных источников

Шкатулка – это и сувенирная и упаковочная продукция, которую можно использовать как упаковку изделия и как упаковку индивидуальную.

Шкатулки из дерева – это эксклюзивная, элитная упаковка.

Изготовление шкатулки – довольно трудоёмкий процесс. Как правило, это ручная работа, требующая кропотливости и аккуратности, правда, кое-где все-таки не обойтись без современной техники.

История шкатулки имеет древние корни. Когда-то, в деревнях были свои мастера, а шкатулки делали всех размеров и для самых различных нужд. Даже сундуки, когда-то непременно стоявшие в доме каждой женщины – тоже разновидность шкатулки, правда, очень большой. Существует шкатулка для украшений, для денег, бумаг, для одежды, и даже для посуды!

1 ТЕХНОЛОГИЯ СОЗДАНИЯ ДЕРЕВЯННОЙ ШКАТУЛКИ-СОЛОНКИ

Для изготовления шкатулки-солонки обычно используют акацию, это очень декоративное дерево светло-зеленого оттенка, при хорошей шлифовке дает необычайно красивый перламутровый эффект.

Для изготовления шкатулки понадобятся различные резцы для токарного станка, они могут быть даже самодельными - из простых напильников. Их сталь вполне годится для резьбы.

Зажимаем цилиндрическую заготовку для корпуса шкатулки в токарный станок и сначала грубо округляем ее, снимая грани (Рис.1.1). Для этой цели используем полукруглый резец (Рис.1.2):

Рис.1.1- изготовление шкатулки на токарном станке

Рис.1.2 – работа с полукруглым резцом

Следующим этапом будет закругление резцом-косяком до более мягкого состояния, как это показано на рис. 1.3. и 1.4.

Рис.1.3- использование резца-косяка

Рис.1.4 – нанесение первых углублений

После этого, требуется нанести резцом-косяком углубления, которые будут декоративными бандажами шкатулки (Рис.1.5).

Рис.1.5 – третий этап изготовления шкатулки

Рис.1.6 – округление получившихся граней

Теперь необходимо сделать внутреннюю полость нашей солонки. Для этого переставляем опорную планку на торец заготовки и начинаем углублять его прямым узким резцом от центра к краю (Рис.1.7). Все делаем плавно, без резких нажимов. Ступеньками уходим вглубь (Рис.1.8):

Рис. 1.7 – работа с узким резцом

Рис.1.8 – изготовление внутренней полости шкатулки

После этого, следует острием треугольного резца от центра к краю плавно расширить полость, при этом доходя до дна (Рис.1.9, 1.10).

Рис.1.9- изготовление дна

Рис.1.10 – кропотливая работа с дном

После того как полость расширена, дно нужно выровнять широким прямым резцом, и затем сформировать нужную толщину и сделать паз под крышку (Рис.1.11, 1.12).

Рис.1.11 – выравнивание дна

Зачищаем специальным инструментом - наждачкой дно и боковые стенки шкатулки.

Когда все отшлифовано, срезаем ножовкой заготовку со станка. Обычно, делают это при включенном станке. Но для этого нужно уверенно держать ножовку в руке, также следует постоянно смотреть, сколько осталось до конца среза, чтобы работа не вылетела. Плюс ко всему, необходимо снимать застрявшую между зубьев стружку, иначе она дает трение (Рис.1.13).

Рис.1.13 – использование ножовки

По правилам техники безопасности, ножовку необходимо вести от себя на деталь. Немного не доводя до конца, необходимо остановить станок и срезать заготовку. Теперь необходимо сделать крышку шкатулки. Она будет куполообразная. Поэтому крышку подгоняем под размер внутреннего диаметра шкатулки, для чего ее примеряем (Рис.1.14).

Рис.1.14 – изготовление крышки

Внутреннюю часть крышки делаем куполообразной, формируя ее полукруглым резцом (Рис.1.15):

Рис.1.15 – внутренняя часть крышки

Рис.1.16 – отделка крышечки

Последнее что требуется сформировать наружную часть с ручкой, при условии, что готова внутренняя часть крышки (Рис.1.17).

Зачищаем крышку шкатулки наждачкой до легкого блеска. Для окончательной отделки лучше покрыть шкатулку-солонку воском изнутри (если она будет использоваться для пищевых целей). Снаружи можно использовать нетоксичный лак.

2 ОПИСАНИЕ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ

В качестве вывода, следует отметить функциональное значение шкатулки, метод изготовления и другие параметры, по которым была изготовлена шкатулка-солонка (см. Таблица 1).

Таблица 1.1 – инструкционно-технологическая карта изделия

Единичное или массовое производство

Требования к материалам

Резьба по дереву

Внешний вид, стиль

Также, для полного описания выполненного изделия требуется спецификация (см. Таблица 2).

Таблица 2 – спецификация

Специфика́ция — может означать: определение и перечень специфических особенностей, уточнённая классификация чего-нибудь; инженерный термин, обозначающий набор требований и параметров, которым удовлетворяет некоторый технический объект (к примеру, мост через реку удовлетворяет таким параметрам, как максимальный общий вес нагрузки, максимальная нагрузка на ось, максимальная скорость ветра и т. д.)

Согласно определению, приведенному в Единой системе конструкторской документации (ЕСКД), спецификация — основной конструкторский документ, определяющий состав сборочной единицы, комплекса, комплекта. В спецификации содержится подробное перечисление узлов и деталей какого-либо изделия, конструкции, установки и т. п., входящих в состав сборочного или рабочего чертежа.

Согласно определению, приведённому в Политехническом словаре, спецификация — выполненный в форме таблицы документ, определяющий состав какого-либо изделия. Содержит обозначения составных частей, их наименования и количество.

Заготовка из тонколистового металла должна иметь припуски на обработку, так как невозможно найти заготовку, точно соответствующую размерам готовой детали. Припуски позволяют исправлять неточности операций разметки или резания детали. Однако припуски не должны быть большими, поскольку металл, идущий на припуски при обработке заготовки, превращается в отходы. Например, если изделие из жести имеет размер 150 х 190 мм, то для её изготовления следует взять заготовку размерами от 155 х 195 до 158 х 198 мм (рис. 101), т. е. припуск должен составлять 5. 8 мм.

Рис. 101. Изготовление коробки для мелких деталей: а — чертёж; 6 — технологический процесс (1—9)

При изготовлении изделия из проволоки (рис. 102) сначала выбирают и размечают заготовки деталей, из которых оно состоит. Затем заготовки разрезают и гнут в соответствии с чертежом. Полученные детали зачищают, соединяют друг с другом в готовое изделие, которое затем лакируют или окрашивают.

Рис. 102. Изготовление отвёртки: а — чертёж; б — технологический процесс (1-7)

Если нужно изготовить изделие из листовой пластмассы (рис. 103), то заготовку сначала размечают, затем обрабатывают отверстия внутренних контуров. После этого вырезают наружные контуры, зачищают поверхности и при необходимости их окрашивают.

Рис. 103. Изготовление номерка на дверь квартиры (заготовка — шняявавш оргстекло): а — общий вид (номер и места расположения крепёжных отверстий назначает ученик); б — технологический процесс (1—8)

На рисунках 101-103 показаны технологические процессы изготовления трёх изделий: коробки для мелких деталей (из тонколистового металла), отвёртки (из проволоки) и номерка на дверь квартиры (из листовой пластмассы — оргстекла).

В школьных мастерских при изготовлении детали из металла или искусственного материала учащиеся работают обычно , по технологической карте (имеющей вид таблицы), в которой излагается технологический процесс изготовления детали.

На предприятиях технологические процессы изготовления деталей из металла и искусственных материалов разрабатывают технологи.

Практическая работа № 20

Разработка технологии изготовления деталей из металлов и искусственных материалов

- Прочитай выданный учителем чертёж детали из тонколистового металла, проволоки, пластмассы или чертёж детали из своего творческого проекта.

- Запиши в рабочую тетрадь технологическую последовательность изготовления данной детали (см. рис. 101-103). Сравни свои записи.

- Определи, какие инструменты понадобятся для изготовления данной детали, и запиши их названия в рабочую тетрадь.

Найди в Интернете пример технологического процесса изготовления других деталей из тонколистового металла и проволоки.

Читайте также: