Реферат на тему тормозные колодки

Обновлено: 04.07.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Тормоз железнодорожного подвижного состава представляет собой комплекс устройств, создающих искусственное сопротивление движению поезда при регулировании его скорости или остановке.

Качение стальных колёс по стальным рельсам характеризуется сравнительно низкими (по сравнению, например, с качением автомобильного колеса по дорожному покрытию) коэффициентами сцепления, величина которых изменяется в зависимости от состояния и загрязнённости пути. Технические характеристики тормозных устройств, которые, как правило, используют свойство сцепления колёс с рельсами , должны, с одной стороны, отвечать требованиям безопасности движения и обеспечивать установленные величины тормозных путей; с другой стороны, торможение должно происходить без превышения тормозной силы над силой сцепления колёс с рельсами, так как в противном случае происходит повреждение колёс. Железнодорожные тормоза, использующие поверхность катания колёс как фрикционную, не должны существенно сокращать срок службы колёс и сами должны обладать высокой износостойкостью и независимостью характеристик от климатических условий.

Специфика эксплуатации железных дорог России – их большая протяжённость, обращение подвижного состава в малонаселённых областях со сложными климатическими условиями – требует максимальной надёжности, долговечности тормозного оборудования при возможно минимальных затратах высококвалифицированного труда на его обслуживание и ремонт.

Успешному решению этих задач способствует применение композиционных тормозных колодок, имеющих значительно больший срок службы, чем чугунные колодки, и автоматических регуляторов тормозной рычажной передачи, которые практически исключают необходимость в трудоёмких ручных операциях регулировки. В воздухораспределителях вместо металлических притираемых деталей используются резиновые уплотнители, обладающие высокими техническими свойствами при минимальных затратах на ремонт, который предельно упрощён и заключается практически в замене и смазке.

1 Расчёт колодочного тормоза 4-х осного рефрижераторного вагона

Расчёт колодочного тормоза включает в себя определение допустимого нажатия тормозной колодки, вывод формулы передаточного числа рычажной тормозной передачи, определения диаметра тормозного цилиндра, выбор воздушной части тормозной системы, определение подачи (производительности) компрессора и объёма главных резервуаров.

Определение допустимого нажатия тормозной колодки

Для создания эффективной тормозной системы сила нажатия тормозной колодки на колесо должна обеспечивать реализацию максимальной силы сцепления колеса с рельсом и вместе с тем исключать возможность появления юза при торможении. Это положение в колодочном тормозе выполняется при граничных условиях, соответствующих сухим и чистым рельсам, и аналитически выражаются уравнением:

где К – допустимая сила нажатия колодки на колесо, кН;

?к – действительный коэффициент трения тормозной колодки о колесо;

0,85 – коэффициент, учитывающий разгрузку задней колёсной пары;

?к – коэффициент сцепления колеса с рельсом при торможении;

Рк – статическая нагрузка на колесо, отнесённая к одной тормозной колодке, кН.

Нагрузка от колёсной пары на рельсы определяется из выражения:

Полученную допустимую силу нажатия тормозной колодки проверяем исходя из требований теплового режима трущихся пар, по выражению:

где Fк - номинальная площадь трения тормозной колодки, см 2 ,

[?Руд] – допустимое удельное давление на тормозную колодку, Н/см 2 , [?Руд]=130.

Принимаем Кдоп=27,575 кН.

1.2 Вывод формулы и определение передаточного числа рычажной тормозной передачи

Передаточное число рычажной тормозной передачи (ПЧРТП) – безразмерная величина. Определяется как отношение теоретической суммы сил нажатия тормозных колодок, приводимых в действие от одного тормозного цилиндра, к усилию на его на штоке. ПЧРТП показываем, во сколько раз с помощью рычагов тормозной передачи увеличивается сила, развиваемая штоком поршня тормозного цилиндра.

При выводе формулы ПЧРТП используется расчетная схема рычажной передачи, находящаяся в состоянии равновесия, в которой после торможения все рычаги занимают перпендикулярное положение относительно тяг. Поэтому необходимо соответственно вычерчивать в масштабе заданную схему рычажной передачи, на которой показать действующие силы и размеры плеч рычагов. Кроме того, схему следует дополнить технической характеристикой (допустимая, действительная, расчетная силы нажатия тормозной колодки, диаметр тормозного цилиндра, давление воздуха в тормозном цилиндре, расчетный коэффициент нажатия тормозных колодок).

ПЧРТП определяется из соотношения длин плеч ведущих и ведомых рычагов. Рычаги, применяемые для передачи усилия в рычажных передачах, бывают первого и второго рода. Ведущим является плечо от оси вращения рычага до места приложения силы. Ведомым называется плечо от оси вращения рычага до места передачи усилия. При этом рассматривают передачу усилия со штока тормозного цилиндра через элементы рычажной передачи на тормозные колодки, используя уравнение статики, т. е. равенства момента сил относительно того или иного шарнира рычажной передачи.

На основании равенства моментов сил относительно того или иного шарнира запишем:

Тормозные колодки (накладки) являются важнейшим элементом механической части тормоза. От них зависит эффективность торможения и это вызывает ряд серьезных требований к их качеству и характеристикам:

- наличие стабильного и высокого коэффициента трения в широком диапазоне скоростей и сил нажатий;

- минимальный износ на единицу тормозного пути для снижения объема работ по замене колодок на подвижном составе;

- возможность длительных торможений без утраты фрикционных свойств;

- отсутствие недопустимых тепловых и других воздействий на колесную пару или диск, повреждающих их поверхность;

- неизменность фрикционных характеристик при попадании влаги на колодки;

- простота установки при замене из-за износа или смены типа тормозных колодок;

- исключение возникновения на поверхности колеса токонепро-водящих включений (третьего тела), а также снижающих коэффициент его сцепления с рельсами;

- отсутствие вредных для человека продуктов износа и возможности самовозгорания колодок.

Тормозные колодки разделяют на категории по типу материала, из которого они сделаны, и форме исполнения. В соответствии с первой в нашей стране выпускаются три вида колодок: чугунные стандартные, композиционные и чугунные с повышенным содержанием фосфора (фосфористые), а в соответствии со второй: безгребневые, гребневые и секционные. Кроме того, в дисковых тормозах используются специальные накладки из чугуна.

Чугунные стандартные колодки применяют на пассажирских вагонах, обращающихся со скоростями до 120 км/ч, и локомотивах. К достоинствам этих фрикционных элементов относятся хороший отвод выделяющегося при торможении тепла и отсутствие влияния влаги на коэффициент трения. В то же время такие колодки имеют существенно нестабильный, коэффициент трения, снижающийся с ростом скорости. Это, в частности, приводит к необходимости применения на скоростном подвижном составе регуляторов сил нажатия колодок в зависимости от скорости движения. Кроме того, чугунные колодки быстро изнашиваются, что требует большого объема работ по замене и регулировке рычажных передач.

Композиционные тормозные колодки применяют на всех грузовых, а также на пассажирских вагонах, которые эксплуатируются при скоростях более 120 км/ч. Их изготавливают по определенной технологии из асбокаучуковых материалов с добавлением барида, сажи и вулканизирующего состава методом напрессовки на металлический каркас. Они в 3-5 раз более износостойки, чем чугунные, что соответственно снижает объем работ по замене и регулировке рычажных передач, и обладают повышенными стабильностью и величиной коэффициента трения относительно скорости движения. Это увеличивает тормозную эффективность поездов, облегчает ТРП и уменьшает расход сжатого воздуха, затраченного на торможение благодаря пониженным усилиям, развивающимся в ней, улучшает управляемость поездов и неистощимость их тормозных систем.

К недостаткам этих колодок относятся плохой отвод тепла и, как следствие, неблагоприятные температурные режимы на поверхности катания колес, вызывающие их повреждения в виде наваров, сдвигов металла, микротрещин и т. д. Их не применяют на бандажных (локомотивных) колесах по причине перегрева, ослабления и возможного сползания бандажа. Кроме этого, при увлажнении, особенно в зимний период из-за метелей и снегопадов, композиционные колодки увлажняются и обледеневают, что требует периодического включения тормозов для их просушивания.

Чугунные колодки с повышенным содержанием фосфора (до 1,5 %) на 25-30% более износостойки, чем стандартные, обладают более высоким и стабильным коэффициентом трения, но искрят при торможении. По этой причине их не применяют на подвижном составе с деревянными конструкциями и используют в основном на электропоездах.

Гребневые колодки применяют на локомотивах в том случае, если их из-за тягового оборудования невозможно соединить попарно триангелями или тормозными балками. Поскольку поверхность катания колес имеет конусообразный вид и при нажатии на колодку кроме нормальной возникает боковая сила, ее удерживают от сползания с помощью специального фигурного паза, который ложится на гребень колеса. Общий вид рассмотренных тормозных колодок и способы их крепления приведены на рис. 3.1-3.6.

Что касается характеристик тормозных колодок, то их целесообразно анализировать по крайней мере с двух позиций. Согласно первой коэффициенты трения тормозных колодок и сцепления колес с рельсами для наилучшего использования последнего без установки специальных регулирующих устройств должны изменяться одинаково во всем диапазоне скоростей движения.

Согласно второй позиции идеальной зависимостью коэффициента трения для перспективной тормозной колодки от скорости движения должна быть квадратичная, соответствующая аналогичному росту кинетической энергии. Это позволяет обеспечить безопасную эксплуатацию подвижного состава при любых скоростях движения и на любых уклонах.

В соответствии с равенством (2.12) и выражениями (2.13), (2.14) получены формулы [13], позволяющие рассчитать оптимальные для первого случая зависимости коэффициентов трения

кг чг где фцр, Фкр - наилучшие по условиям реализации сцепления расчетные коэффициенты трения композиционных и чугунных тормозных колодок для грузовых поездов;

,.кп чп Фцр, Фкр - то же только для пассажирских поездов.

На рис. 3.10 показаны зависимости, описываемые приведенными выражениями. Анализируя их, можно отметить, что оба применяемых типа колодок не обеспечивают повышенной реализации наилучшего использования сцепления с противоюзными устройствами сцепления при неизменном нажатии во всем диапазоне скоростей. Рост последних приводит к неоптимальному завышению коэффициента трения для композиционных и чрезмерному занижению его для чугунных колодок.

Рис. 3.10. Расчетные коэффициенты трения композиционных (1, 2, 3) и чугунных (1*, 2*, 3*) тормозных колодок: 1,1* - для эксплуатируемых тормозных колодок; 2, 2* - оптимальные для грузовых поездов; 3, 3* - оптимальные для пассажирских поездов; 4 - для

Для перспективных пассажирских вагонов с учетом их оборудования противоюзньгми устройствами также найдена расчетная зависимость коэффициента трения от скорости V (рис. 3.10, кривая 4), оптимизирующая процесс торможения. Она позволяет при небольшом уменьшении сцепления предотвратить вход колес в юз и обеспечить тем самым высокую степень использования сцепления фкр =036-0,00005К. (3.18)

Для второго варианта на рис. 3.11 показаны зависимости тормозных сил Вт реализуемые колесной парой при неизменном нажатии чугунных, композиционных и идеальных тормозных колодок (кривые 1*, 1 и 2 соответственно). Кривая 3 определяет скатывающую силу уклона 1> (произведение нагрузки на величину спуска).

Рис. 3.11. График зависимости тормозных сил, реализуемых колесной парой, при неизменном нажатии тормозных колодок: 1,1* - соответственно для композиционных и чугунных колодок; 2 - для идеальных колодок; 3 - скатывающая сила уклона

Анализ этих зависимостей показывает, что при скоростях более 80 км/ч чугунные тормозные колодки (кривая 1*) не в состоянии снижать скорость подвижного состава на данном спуске, что приводит к так называемому разносному торможению. Композиционные колодки (кривая 1) обеспечивают большую эффективность, чем чугунные, и позволяют работать на более крутых спусках и с повышенными скоростями, но при определенных условиях также не гарантируют остановку.

В то же время перспективные тормозные колодки с идеализированными фрикционными свойствами увеличивают тормозную силу (кривая 2) с ростом скорости, что обеспечивает устойчивое торможение в любых ситуациях. Если тормозная сила становится чрезмерно большой и нарушается условие безъюзового торможения, то скорость колеса снижается, приводя к ее уменьшению и выходу из юза.

Подобной характеристикой (или близкой к ней) обладали деревянные тормозные колодки, испытания которых в 1930-е г. проводил Б.Л. Карвацкий [3]. Из-за низкой механической прочности и склонности с самовозгоранию на подвижном составе в настоящее время их не применяют. Учитывая то обстоятельство, что в ближайшее время создание колодок с указанными выше параметрами проблематично, скоростная нестабильность фрикционных материалов должна компенсироваться соответствующими устройствами, позволяющими изменять силу нажатия, например, специальным или встроенным в противоюзное устройство регулятором.

Кроме фрикционных свойств тормозных колодок, очень важными являются процессы их износа и тепловые режимы (будут рассмотрены в п. 7.3). Износ колодок в условиях эксплуатации существенно зависит от силы их нажатия, материала, вида и длительности торможения, регулировки рычажной передачи, положения колодки относительно поверхности катания колеса как в тормозном, так и в отпущенном состояниях и ряда других факторов. При этом величину износа за одно торможение АН можно рассчитать для чугунных колодок по следующей формуле [14]

где - геометрическая площадь трения колодок, действующих на колесо, м ,

ак - коэффициент распределения теплового потока в колодке (принять 0,2-0,3 при одностороннем нажатии, 0,35 и 0,45 при двустороннем нажатии соответственно одинарных и секционных колодок);

1 - продолжительность торможения, с Вт - средняя тормозная сила, действующая в течение времени торможения от колодок на колесо, Н;

V- средняя скорость движения, м/с;

У - коэффициент качества колодок (при соответствии требованиям стандарта У = 1).

Продолжительность торможения при заданных тормозном пути и средней скорости движения легко найти, а среднюю тормозную силу при известной нагрузке на ось (кН) и длительном торможении на спуске с учетом среднего удельного сопротивления движению вычислить по формуле где и>* - среднее удельное сопротивление движению (принять 2 Н/кН). ср

Критическое время непрерывного торможения ^ после которого наступает катастрофически быстрый износ чугунных тормозных колодок, определяется выражением [14]

Основываясь на приведенных выше формулах, можно оценить износ чугунных колодок, например, при следовании поезда со скоростями 40 и 50 км/ч по затяжному спуску крутизной 25 %о и длиной 20 км с нагрузкой на колесо 100 кН [14]. Расчеты показывают, что износ колодки при этих условиях составит соответственно 9,8 мм и 14,7 мм, а критическое время непрерывного торможения 3220 с и 2053 с (соответственно 53,7 мин и 34,2 мин).

Композиционные тормозные колодки имеют другие закономерности износа, при которых благодаря физико-механическим свойствам материала, в эксплуатации не достигаются условия катастрофического износа.

Минимальная толщина чугунных тормозных колодок на вагонах (но не менее 0,012 м) соответственно для равнинных и горных профилей с затяжными крутыми спусками рассчитывается по следующим формулам [14]

где 5* - общий путь, проходимый поездом в тормозном режиме (определяется по скоростемерным лентам), км; п

- сумма произведений длин участков пути в километрах на их уклон в тысячных.

Износ чугунных тормозных колодок по толщине (м) на протяженном участке с затяжными спусками можно определить по формуле [14]

п где £ Ы - сумма произведений длин (км) всех участков пути со спуском, 1=1

по которым следует поезд, на величину спуска.

Для грузовых груженых вагонов с односторонним нажатием колодок А - 0,03; для пассажирских с двухсторонним нажатием одинарных колодок А = 0,01, секционных (двойных) колодок А = 0,008.

Минимальная толщина композиционных тормозных колодок составляет 0,014 м и в связи с их большей износостойкостью, чем чугунных, обеспечивает нормальную работу тормоза при любых плечах.

В последние годы стали появляться экспериментальные колодки с включением керамики, бронзы и других материалов, однако они пока не вышли в серийную эксплуатацию. Дальнейшее совершенствование тормозных колодок будет происходить в направлении улучшения их теплопередающих свойств и стабильности характеристик трения, понижения износа и совершенствования ряда других качеств в соответствии с приведенными в начале этого раздела требованиями.

Если у вас возникли сложности с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой - мы готовы помочь.

Дипломная Работа

Тема:

СОДЕРЖАНИЕ

НЕИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ. 5

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 5

ПРАВИЛА И МЕРЫ БЕЗОПАСНОСТИ. 5

ВВЕДЕНИЕ

Тормозная система служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке.

Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а следовательно, эффективность при эксплуатации автомобиля.

К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16% полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения.

Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги.

Стояночная тормозная система служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги.

Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки, в случаи отказа полной или частичной рабочей системы.

Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочею тормозную систему при длительном торможении.

Тормозная система прицепа, работающая в составе автопоезда, служит как и для снижения скорости движения прицепа, так и для автоматического торможения его при обрыве сцепки с тягачом.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вал трансмиссий, и тормозного привода приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый.

Дисковый тормозной механизм составляют:

1. тормозной диск,

2. поршень с манжетом,

3. поршни с манжетом,

4. тормозная колодка.

Барабанный тормозной механизм:

1. Разжимной кулак

2. Тормозной барабан

4. Тормозная колодка

5. Тормозная накладка

Гидравлический привод предназначен для передачи усилия водителя через педаль с помощью тормозной жидкости, и состоит из: тормозного главного цилиндра, колесного тормозного цилиндра и соединительных трубок и шлангов. Гидровакуумного усилителя и разделителя тормозов.

НАЗНАЧЕНИЕ, УСТРОЙСТВО, РАБОТА.

Назначение системы тормозов для снижения скорости и быстрой остановки автомобиля, а так же для удержания его на месте во время стоянки.

Устройство тормозной системы с пневматическим механизмом:

1. Разжимной кулак

2. Тормозной барабан

4. Тормозная колодка

5. Тормозная накладка

Разжимной кулак состоит из:

4. Упорное кольцо.

Пневматические тормоза обеспечивают более эффективное действие тормозных механизмов. В ней используется сжатый воздух.

Устройство пневматического привода тормозов:

4. конденсационный

баллон.

5. два защитных

клапана.

6. воздушный баллон.

7. клапан управления

тормозами прицепа.

8. Разопщитильный

кран.

9. соединительная

головка.

10. тормозные камеры.

11. тормозной кран.

12. трубопроводы

контроля передних

колес.

13. трубопроводы

контроля задних

колес.

15. Предохранительный

клапан.

1)Компрессор служит для создания запаса воздуха под высоким давлением.

Устройство компрессора. Он состоит из: картера, блока цилиндров, головки, двух поршней, шатунов, коленчатого вала, двух нагнетательных и двух впускных клапанов с пружинами, коромысел, двух плунжеров, двух шатунов и привода.

2)Регулятор давления автоматически поддерживает необходимое давление сжатого воздуха в системе.

3)Предохранительный клапан служит для предохранения пневматической системы от неисправности регулятора давления, причем клапан установлен на правом воздушном болоне и отрегулирован на давление воздуха в системе, равное 0,9-0,95МПа.

4) Воздушный баллон служит для хранения запасов сжатого воздуха поступающего от компрессора. В них имеются краны для слива конденсата воды и масла и предохранительный клапан. Для накачки с жатым воздухом шин используется кран отбора воздуха отверстие которого закрывается колпачковой гайкой, чтобы не был загрязнен. На автомобилях используют несколько баллонов.

Тормозной кран служит для управления тормозами автомобиля в результате регулировки подачи сжатого воздуха из болонов к тормозным камерам. Тормозной кран также обеспечивает постоянное тормозное усилие при неизменном положении тормозной педали и быстром растормаживание при прекращении нажатия на педаль.

Соединительная головка на задней поперечине рамы и служит для соединения воздухопровода между отдельными прицепами.

Разобщительный кран служит для отключения магистрали от прицепа и устанавливается перед соединительной головкой. Кран открывают после присоединения пневматической системы прицепа.

Манометр позволяет проверять давление воздуха как в воздушных баллонах, так и в тормозных камерах системы пневматического привода. Для этого он имеет две стрелки и две шкалы. По нижней шкале проверяет давление в тормозных камерах, по верхней - в воздушных баллонах.

Воздушный фильтр предназначен для очистки воздуха, поступающего от компрессора в пневматическую систему от влаги и от масла. Он установлен на поперечной балке крепления воздушных баллонов.

Антифризионный насос предохраняет пневматическую систему от замерзания в ней конденсата в условиях зимней эксплуатации автомобиля.

Работа пневматической системы тормозов: в компрессоре создается запас воздуха под давлением, который хранится в воздушных баллонах. При нажатии на педаль тормоза воздействует на тормозной кран, который создает давление в тормозных камерах, которые приводят в действие через рычаг тормозной механизм, который и производит торможение и при отпуске педали прекращается торможение.

НЕИСПРАВНОСТИ ТОРМОЗНОЙ СИСТЕМЫ.

К неисправностям тормозов, возникающих в процессе эксплуатации автомобиля, относятся: слабое действие тормозов, не одновременность их действия, плохое растормаживание или заклинивание тормозных механизмов.

Неэффективное действие тормоза исключает возможность своевременной остановки автомобиля при обычных условиях движения, а при сложной обстановки к дорожно-транспортным происшествиям.

Не одновременность действия тормозов не позволяет своевременно и правильно остановить автомобиль, приводит его к заносу при торможении. Плохое растормаживание колес вызывает перегрев тормозных механизмов, быстрый износ тормозных накладок и, как следствие, заклинивание или слабое действие тормозов.

Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода и тормозных механизмов, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов.

Не одновременность действия тормозов колес может быть вызвана: нарушением регулировок привода или тормозных механизмов, заклинивание тяг, а так же засорением шлангов и трубопроводов.

Заклинивание тормозов может быть из-за: поломки стяжных пружин или обрыва накладок тормозных колодок, заеданее валиков разжимных кулаков и привода, неисправность тормозных кранов.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Ежедневное обслуживание - проверка давления воздуха и герметичность пневматической системы, состояние шлангов пневматического привода, работы и одновременности действия тормозов, слив конденсата из воздушных болонов.

Техническое обслуживание

1). Проверка шплинтовки пальцев штока тормозных камер, величины свободного хода тормозной педали, состояние и действие привода тормозного крана, состояние и действие привода стояночного и моторного тормозов.

2). Проверка крепления тормозного крана, воздушных болонов, тормозных кранов, опор разжимных кулаков, деталей тормозного привода; снятие ступицы с тормозными барабанами и проверка состояния колодок, барабанов, стяжных пружин, опорных тормозных дисков, фикционных накладок, регулировка тормозного привода и колесных тормозных механизмов.

Сезонное обслуживание - снятие и передача в агрегатный участок тормозных кранов для проверки и регулировки, отсоединения головки компрессора, очистка поршней, клапанов, седел клапанов, воздушных клапанов, проверка герметичности клапанов и один раз в год воздушных баллонов на герметичность, состояние диафрагм камер, промывка антифризного насоса и влагопоглотителя.

РЕМОНТ

Причиной слабого действия тормозов может быть не герметичность системы пневматического привода, нарушение регулировки привода или тормозного механизма, износ или замасливание накладок тормозных колодок, недостаточное давление воздуха в пневматической системе тормозов.

Не герметичность системы пневматического привода может быть устранено заменой неисправных соединений и не герметичность соединений надо подтянуть.

Регулировка пневматического привода тормозов сводится к установке педали в исходное положение под углом 45-50 градусов к полу. Это достигается изменением длины тяги. Момент включения тормозов, то есть тормозных кранов обеспечивается регулировкой тяг, а так же регулировочными винтами. После регулировки необходимо затянуть контргайками и проверить наличие шплинтов на колпачках.

Регулировка зазора между накладками и барабанов в тормозах с пневматическим приводом может быть частичной и полной.

Частичная регулировка осуществляется поворотом оси червяка регулировочного рычага.

Перед регулировкой необходимо нажатием на педаль проверить величину выхода штоков тормозных камер, которая должна быть в пределах 20-40 мм. Если выход штока превышает установленную норму необходимо произвести регулировку.

Для этого вывести колесо и вращая его поворачивать червяк до полной остановки колеса, а отпустить на 2-3 щелчка или до свободного вращения колеса.

После регулировки проверяют выход штоков, которые должны быть одинаковыми для правых и левых тормозных камер одной оси.

Полную регулировку производят при замене накладок и производится на передней оси автомобиля, нижние кончики раздвигают вращением эксцентричных пальцев, а верхние вращением разжимного кулака, который поворачивается в ручную или давлением воздуха передаваемого в тормозную камеру.

После полной производится частичная регулировка.

Износ или замасливание накладок тормозных колодок: если колодки изношены то их заменяют на новые, а затем притачивают, если они замаслились их лучше всего протереть чистой тряпкой смоченной в бензине и отчистить от грязи.

Не одновременность действий тормозов может быть вызвано нарушением регулировки привода механизма тормозов, заклинивание тяг, засорение шлангов и трубопроводов (прочистить или продуть.)

Заклинивание тяг, их надо протереть.

Заклинивание тормозов, может быть из-за поломки стяжных пружин или обрыва накладок тормозных колодок, неисправность тормозных кранов, засорение комрессационных и воздушных отверстий (прочистить.)

Поломка стяжных пружин (заменить.)

Обрыв тормозных накладок (заменить.)

ПРАВИЛА И МЕРЫ БЕЗОПАСНОСТИ.

Операции по техническому обслуживанию автомобилей нужно выполнять в специально отведенных, оборудованных, огражденных, и обозначенных местах (постах.)

Рабочие места и посты, в помещениях для ремонта автомобилей должны обеспечиваться безопасными условиями труда для работающих и быть соответствующим образом ограждены. На одного рабочего положено не менее 45 квадратных метра и объемом помещения не менее 15 кубических метров. Ворота рабочих помещений должны открываться наружу, иметь фиксаторы, тепловые завесы, тамбуры. Выезды из производственных помещений выполняются с уклоном 5%. Они не должны иметь порогов, ступенек, выступов.

Территория предприятия должна иметь ограждение высотой не менее 1,6м, освещаться в ночное время и содержаться в чистоте и порядке.

Производственные помещения должны соответствовать требованиям технической этике. Так же посты должны быть обеспечены предупреждающими знаками.

ЛИТЕРАТУРА

1. Устройство и эксплуатация автотранспортных средств. В.Л. Роговцев, А.Г. Пузанков, В.Д. Олфильев.

4. Техническое обслуживание и ремонт автомобиля. С.И. Румянцев, А.Ф. Сипельников, Ю.Л. Италь.

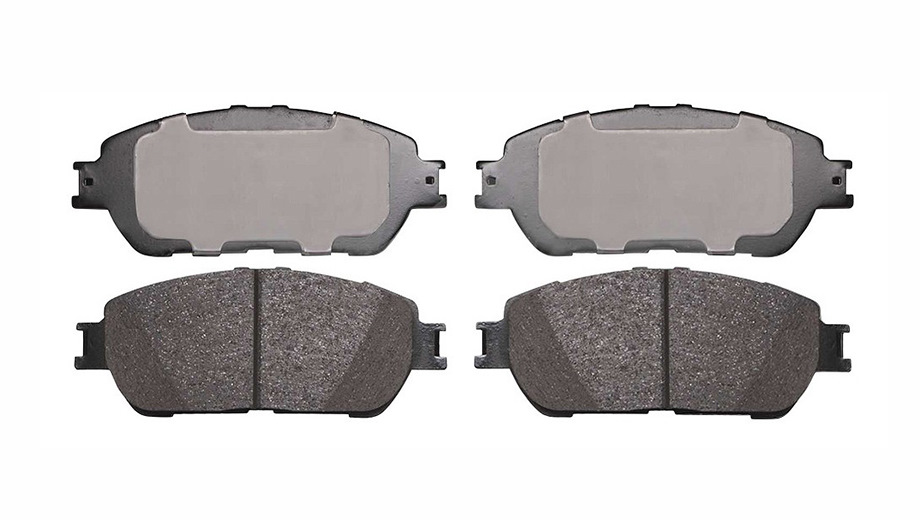

Колодки — основной элемент тормозной системы. Задача колодки — остановить тормозной диск или барабан (и, соответственно, колесо) за счет силы трения.

Необходимую силу трения обеспечивают фрикционные материалы с высоким коэффициентом трения, оптимальными показателями вязкости и твердости — чтобы диски и сами колодки изнашивались равномерно и не быстро.

Первые тормозные колодки были деревянными и использовались на телегах и каретах. Работали они от ручного привода исключительно за счет физической силы кучера и силы трения. Такое приспособление было абсолютно бесполезным в дождь или снег.

Позже деревянные колодки заменили металлическими с фрикционными накладками из кожи.

В 1902 году Луи Рено представил тормоза с колодками внутри полых барабанов. Фрикционные накладки делали из асбеста. Позже от асбеста отказались, т.к. он очень вреден для органов дыхания человека.

Из чего состоит тормозная колодка

Современные тормозные колодки — это многослойный "пирог", где каждый компонент выполняет свою функцию. В среднем колодка состоит из 5-ти слоев:

1. Фрикционный материал — обеспечивает трение.

2. Шумопоглощающий слой.

3. Адгезивный материал — обеспечивает сцепление рабочего слоя с металлической основой.

4. Несущая стальная пластина.

5. Демпфер.

Компаунды тормозных колодок

В состав фрикционного слоя входит до 20-ти компонентов. Многие производители разрабатывают уникальную рецептуру фрикционных смесей, улучшающих определенные свойства колодок.

На современном рынке представлены три основных вида колодок:

— металлсодержащие — в основе до 65% металлических компонентов, отлично выдерживают высокие температуры, но плохо работают в мороз, агрессивны к дискам и суппортам, быстро изнашиваются;

— органические — в основе углеродистые материалы + кевлар, бронзовая стружка, стекловолокно и т.д., усиленные стальной стружкой. Мягкие, тихие, но при этом очень “грязные” и недолговечные. Требуют докатки для формирования рабочего слоя;

— керамические — сочетают преимущества металлических и органических колодок, износостойкие, отлично работают в условиях влажности, щадят тормозные диски, хорошо отводят тепло, но очень дорогие.

Как выбрать тормозные колодки?

Чтобы правильно выбрать и купить тормозные колодки, вы должны учитывать, как и где вы ездите, какой у вас автомобиль, тип тормозного механизма.

Для неспешной езды по городу не подходят спортивные колодки, а для трека не годится мягкая органика. Конечно, производители указывают на упаковке и самих колодках необходимые характеристики, но на всякий случай понимать, что вы покупаете, бывает полезно.

Читайте также: