Реферат на тему стирол

Обновлено: 30.06.2024

* Данная работа не является научным трудом, не является выпускной квалификационной работой и представляет собой результат обработки, структурирования и форматирования собранной информации, предназначенной для использования в качестве источника материала при самостоятельной подготовки учебных работ.

Московская государственная академия

тонкой химической технологии им. М. В. Ломоносова

Кафедра общей

Производство стирола по методу дегидрирования этилбензола

Выполнила: Лукашина О.В.

Группа: ХТ-404

Проверил: Брук Л.Г.

Стирол является одним из важнейших мономеров для производства синтетических каучуков и пластических масс. Дегидрирование алкилароматических соединений имеет большое промышленное значение для получения стирола и его гомологов. При этом стадия дегидрирования завершает двухстадийный процесс, который начинается с алкилирования бензола олефином:

Получение этилбензола

Синтез этилбензола алкилированием бензола этиленом осуществляют, применяя катализаторы на основе хлорида алюминия, фторида бора, фосфорной кислоты или цеолитов. Использование низких концентраций катализатора позволяет проводить процесс в жидкой фазе (катализатор суспензирован или растворен). Этот способ используют в России. Процесс проводят при и давлении 0,3-1,0 Мпа. В оптимальных условиях проведения процесса селективность получения этилбензола 99%. При проведении процесса очень важно не допускать избытка этилена в реакторе, так как это приводит к образованию диэтил- и полиэтилбензолов. Расход составляет 0,25 г на тонну этилбензола. Алкилирование бензола олефинами – типичная реакция электрофильного замещения.

Стадия дегидрирования этилбензола

увеличивают скорость процесса. Наряду с гидропероксидом этилбензола в процессе образуются побочные продукты: метилфенилкарбинол, ацетофенон и др. Процесс проводят при температуре 140-150, степень превращения этилбензола-15-17%, селективность- 82-85%.

Реакции разложения гидропероксида в условиях окисления вносят довольно заметный вклад в образование побочных продуктов. Для повышения селективности реакторная система должна быть максимально приближена к системе идеального вытеснения ( обычно каскад 3-х и более реакторов).Концентрация гидропероксида этилбензола на выходе из каскада 10-12%. Перед эпоксидированием поток укрепляется до 25 %. Ионы щелочных металлов, инициирующие окисление этилбензола, перед эпоксидированием необходимо удалять.

Реакция эпоксидирования пропилена:

Дегидратацию метилфенилкарбинола проводят в газовой фазе при температуре 180-280

Вторую стадию проводят в газовой фазе при 400

Процесс окислительной димеризации толуола в стильбен (через образование 1,2-дифенилэтана) идет при 600

Реакция эндотермическая, протекает с поглощением теплоты, соответственно, требует затрат энергии.

Подставляем полученные данные в выражение для константы равновесия:

Полученное уравнение можно использовать для анализа реакционной системы и определения условий проведения процесса.

Стирол был открыт Симоном еще в 1839 г., но вплоть до 1930 г. мономерный стирол и полистирол представлял собой в большей или меньшей мере лабораторные редкости. В Германии к разработке программы промышленного производства стирола приступили примерно в 1930 г.; в США одна из фирм пыталось организовать производство стирола в промышленном масштабе еще в 1925 г., однако вскоре это производство было прекращено. Примерно в 1930 г. в США также были предприняты исследовательские работы по изысканию лучшего метода производства, что, в конце концов, привело к выпуску стирола в крупном промышленном масштабе по сравнительно низкой цене. Массовое производство стирола было начато в 1937 г.

Содержание работы

1. Физические и химические свойства стирола. 3

2. Получение стирола………………………………………….5

3. Технология дегидрирования этилбензола в стирол……10

4. Сополимеры стирола. 13

5. Ударопрочный полистирол. 14

6. Применение стирола………………………………………..18

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ……………20

Файлы: 1 файл

РЕФЕРАТ производство стирола.doc

В мировом производстве полистирольных пластиков, включающих полистирол, пенополистирол и сополимеры, содержащие более 50% стирола, удельный вес ударопрочного сополимера стирола с каучуком составляет около 45%, сополимера стирола-акрилонитрил-каучук (АБС-пластик) — 15-20%, остальных сополимеров стирола — 3-5%.

Ударопрочный полистирол

Ударопрочные сополимеры стирола (ударопрочный полистирол) — группа композиционных материалов на основе стирола и каучука.

Свойства и структура. Ударопрочный полистирол — твердый непрозрачный продукт белого цвета. Он имеет двухфазную структуру: первая – непрерывная фаза (матрица), образованная полистиролом, вторая – дискретная (микрогель) – овальной формы, образованная частицами размером 1-5мкм, окруженными тонкой пленкой привитого сополимера стирола-каучук; внутри частиц содержится окклюдированный полистирол. Материал обладает свойствами термопласта и сохраняет свою структуру в расплаве; при переработке частицы дискретной фазы (микрогеля) ориентируются в направлении приложения напряжения сдвига.

Микрогель можно отделить от матрицы путем растворения полистирола в подходящем растворителе и центрифугирования нерастворимой фазы. Микрогель обладает свойствами блоксополимера полистирола-каучук, например, имеет две температуры стеклования, характерные для каждого гомополимера. В то же время он частично сшит и не растворяется ни в одном растворителе, хотя и сильно набухает. Помимо микрогеля, некоторые сорта ударопрочного полистирола содержат частицы привитого растворимого сополимера стирола-каучук. Обычно содержание каучука в пересчете на исходную смесь составляет от 3 до 12%. В результате прививки полистирольных цепей на каучук и окклюзии при образовании микрогеля объем дискретной фазы в готовом материале возрастает в 3-4 раза по сравнению с объемом каучука и составляет 10-40% от общего объема. Свойства готового материала во многом определяются именно объемом микрогеля.

При температуpax выше 230°С и больших напряжениях сдвига частицы микрогеля могут быть разрушены; при этом механические свойства ударопрочного полистирола резко ухудшаются.

При одинаковом содержании каучука ударная прочность ударопрочного полистирола в 5-10 раз выше, чем смеси полистирола с каучуком. Это обусловлено большей однородностью дискретной фазы, увеличением ее объема в результате окклюзии полистирола Привитой сополимер стирола-каучук действует как эффективный стабилизатор твердой эмульсии полимер-полимер (которую представляет собой готовый продукт), повышая адгезию микрогеля к матричному полистиролу.

При одинаковом содержании исходного каучука объем микрогеля в ударопрочном полистироле можно изменять, варьируя условия получения материала. При увеличении содержания микрогеля ударная вязкость и относительное удлинение достигают максимума (при содержании 20-30%), прочность при растяжении снижается, модуль упругости возрастает. Прочностные свойства зависят также от молекулярной массы и молекулярно-массового распределения (ММР) матричного полистирола, от размера частиц микрогеля, степени прививки и степени сшивания частиц микрогеля. Молекулярные характеристики матрицы влияют на свойства материала так же, как и на свойства полистирола. При синтезе ударопрочного полистирола молекулярная масса матрицы должна быть меньше молекулярной массы полистирола общего назначения, получаемого в массе (для этой цели вводят регуляторы молекулярной массы), чтобы компенсировать увеличение вязкости расплава ударопрочного полистирола из-за наличия. В результате вязкость расплава ударопрочного полистирола мало отличается от вязкости полистирола общего назначения. Оптимальный размер частиц микрогеля 1-5 мкм. Отклонение от этих размеров, а также неоднородность по размерам приводят к снижению прочностных свойств материала.

Существует несколько гипотез, объясняющих увеличение ударной прочности хрупкого полистирола при образовании дискретной фазы. По одной из них частицы микрогеля способны снижать концентрацию напряжений, возникающих на конце трещины, растущей под действием ударной нагрузки. Увеличение доли привитого сополимера повышает ударную прочность материала; с повышением степени сшивания (например, при введении вулканизующего агента) увеличивается модуль упругости и снижаются ударная вязкость и относительное удлинение. Электрические свойства ударопрочного полистирола такие же, как у полистирола.

С введением каучука снижается стойкость к окислению и УФ- излучению из-за наличия непредельных связей; материал стабилизируют введением антиоксидантов фенольного типа, двуокиси титана.

Получение. Для получения ударопрочного полистирола наибольшее распространение получили полимеризация в массе и так называемый блочно-суспензионный метод.

В первом случае бутадиеновый или бутадиенстирольный каучук размельчают на дробилке и при комнатной температуре растворяют в стироле, вводят регуляторы молекулярной массы (димера α-метилстирола, меркаптаны), стабилизаторы (полигард) для каучука. Содержание каучука в растворе может составлять 4-15%. При нагревании раствора и (или) введении инициаторов (например, перекиси бензоила) параллельно протекают 2 процесса — гомополимеризация стирола и прививка стирола на каучук.

Прививка на каучук происходит в результате отрыва радикалами, образовавшимися при распаде инициатора, или радикалами стирола подвижных атомов водорода от метиленовой группы молекулы каучука, находящейся в α-положении по отношению к двойной связи. Средняя длина привитых полистирольных цепей и их ММР близки к соответствующим параметрам полистирола. Двойные связи каучука на этом этапе практически не расходуются.

Реакционная система остается гомогенной до накопления в ней 2-3% полистирола. По термодинамическим причинам в большинстве случаев два полимера не совместимы в общем растворителе (эффект Добри) и расслаиваются, образуя две фазы. Каждая фаза представляет собой раствор соответствующего полимера в общем растворителе и практически не содержит другого полимера. Дискретную фазу на этой стадии процесса образует раствор полистирола в стироле, непрерывную фазу — раствор каучука и привитого сополимера в стироле. При повышении содержания полистирола в реакционной системе наступает момент, когда объемы фаз становятся примерно равными. Происходит инверсия фаз, после которой дискретную фазу образует раствор каучука и привитого сополимера в стироле, а непрерывную — раствор полистирола в стироле. Поскольку вязкость каучуковой фазы намного выше вязкости полистирольной, а вязкость реакционной системы определяется в основном вязкостью непрерывной фазы, то инверсия фаз сопровождается скачкообразным понижением вязкости системы.

Из-за высокой вязкости инверсия затруднена и протекает до конца только при интенсивном перемешивании. Размер и форма частиц каучуковой фазы зависят от геометрии сосуда и мешалки, скорости сдвига, концентрации и молекулярной массы каучука, молекулярной массы полистирола, количества образовавшегося сополимера. При инверсии образующаяся дискретная фаза захватывает (окклюдирует) некоторое количество полистирола. При степени превращения стирола 30-40% двухфазная система становится устойчивой, и размер дискретных частиц перестает зависеть от условий перемешивания. Таким образом, структура ударопрочного полистирола формируется на стадии инверсии фаз.

В конце процесса, когда содержание стирола значительно уменьшается, происходит частичное сшивание дискретной фазы, приобретающей структуру сшитого микрогеля. На этой стадии продукт представляет собой расплав ударопрочного полистирола, содержащего небольшое количество непрореагировавшего стирола (0,5-10%).

В технике процесс осуществляют по непрерывной схеме аналогично полимеризации стирола. Часто для более плавной регулировки температурного режима (на завершающей стадии) сополимеризацию ведут в присутствии растворителя — толуола, этилбензола (10-30% от массы реакционной среды). Режим процесса рассчитывают таким образом, чтобы инверсия фаз полностью протекала в одном аппарате при контролируемых условиях перемешивания. На последующих стадиях важно, чтобы структура дискретной фазы не разрушилась из-за слишком высоких скоростей сдвига или высокой температуры. Непрореагировавший стирол и растворитель удаляют в вакуум-камере или вакуум-шнек машине. Продукт гранулируют.

Блочно-суспензионный процесс проводят по периодической схеме в двух аппаратах, снабженных мешалками и рубашками. В первом растворяют каучук в стироле и ведут полимеризацию в массе до степени превращения стирола 30-40%, как описано выше. За это время полностью заканчивается инверсия фаз, и частицы дискретной фазы уплотняются и приобретают устойчивость к коалесценции (слипанию); реакционную систему можно не перемешивать. Под давлением инертного газа ее передавливают во второй аппарат, содержащий деминерализованную воду и стабилизаторы суспензии, и вводят дополнительное количество инициатора. Реакционную массу суспендируют в воде при интенсивном перемешивании, и процесс ведут при 95-120 о С под давлением до достижения предельной степени превращения стирола. Ударопрочный полистирол, содержащий 0,1% стирола, отделяют от воды и обрабатывают как продукт суспензионной полимеризации.

Поскольку стоимость каучука примерно в 3-4 раза выше, чем полистирола, а увеличение содержания каучука приводит к снижению прочности при растяжении, модуля упругости и атмосферостойкости композиционного материала, целесообразно добиваться наибольшего эффекта упрочнения при минимальном содержании каучука.

Прививка стирола на какие-либо эластомеры протекает значительно труднее. Применяют специальные методы — химическую модификацию эластомера, добавляют сшивающие агенты. Все же эти продукты обладают сравнительно более низкой ударной прочностью, чем сополимеры на основе каучука. Прозрачный гетерогенный материал можно получить, уменьшая размер частиц дискретной фазы до значения, меньшего длины волны падающего света, или подбирая состав фаз таким образом, чтобы показатели преломления их совпали. Первый путь не пригоден при получении ударопрочного полистирола. Каучук имеет показатель преломления 1,52. Для понижения показателя преломления матрицы часть стирола заменяют метилметакрилатом (соотношение 30 : 70). Таким образом удается получить ударопрочный сополимер с прозрачностью 70—75%. Сополимеризацию проводят по непрерывной схеме в растворе ароматического углеводорода (например, в толуоле) или по периодической схеме блочно-суспензионным методом.

Применение стирола

Стирол главным образом применяют для производства полистирола (70%), пенополистирола, а также различных сополимеров (акрилонитрил-бутадиен-стирол (АБС) – 9%, стирол-акрилонитрил (САН) – 1%, стирол-бутадиеновый каучук – 5%), в том числе бутадиен-стирольных каучуков, полиэфирных смол, сополимеры стирола с дивинилбензолом служат ионообменными смолами. Стирол также является одним из важнейших мономеров для производства пластических масс.

Широкое применение находят блоксополимеры. Основное их применение – в производстве обуви и адгезивов. Используются блоксополимеры также в асфальтовых смесях вместе с резиновой крошкой, полученной из вышедших из эксплуатации изделий. Подобный материал с улучшенными свойствами используется и как дорожное покрытие и как кровельный материал.

Сополимеры этилен-бутилен-стирол и этилен-пропилен-стирол характеризуются широкой областью применения – от электроники и строительства до игрушек, бытовых изделий, мебельного производства. Все эти изделия длительное время выдерживают температуру до 110°С, а также обладают повышенной стойкостью к воде, растворителям, кислотам, щелочам, средствам химической чистки.

Ударопрочный АБС сополимер используют для интерьеров, облицовки холодильников, рефрижераторов.

Подводя итоги работы, следует сказать, что в мире, наблюдается положительная динамика роста производства стирола. Это происходит благодаря тому, что спрос на этот продукт в мире растет, как следствие растет и количество предприятий выпускающих стирол. С внедрением новых технологий себестоимость стирола, за последние 8 лет, упала в среднем на 6,2%, это положительно отозвалось на объеме его продаж. В Японии разработан экономичный процесс экстрактивной ректификации стирола, образующегося при пиролизе бензина в этилен.

Стирол является химическим сырьем для производства различных полимеров. Его потребление мировой экономикой имеет большие масштабы. Большая часть выпускаемого стирола расходуется на производство полистирола - полимера, очень удобного для переработки его в изделия методом литья под давлением.

Из всего вышесказанного следует, что производство стирола является важным актуальным производством химической промышленности.

1 Способы полученияСуществует множество способов получения бензола:

1) Термическое декарбоксилирование коричной кислоты проводится при температуре 120-130ОС и атмосферном давлении. Выход стирола составляет около 40%

2) Дегидратация фенилэтилового спирта. Реакция может быть реализована как в газовой, так и в жидкой фазе. Жидкофазная дегидратация фенилэтилового спирта осуществляется в присутствии фосфорнойкислоты или бисульфита калия. Дегидратация в паровой фазе проводится над катализаторами: оксидами алюминия, тория или вольфрама. При использовании оксида алюминия выход стирола составляет до 90% от теории.

3) Синтез из ацетофенона. Стирол можно получить по реакции ацетофенона с этиловым спиртом над силикагелем:

Выход составляет около 30%.

4) Получение стирола из галогенэтилбензола:

5)Получение стирола дегидрированием этилбензола.

6) Метод производства из этилбензола через гидропероксид этилбензола с одновременным получением оксида пропилена (халкон-процесс):

7)Получение стирола метатезисом этилена со стильбеном, полученным окислением толуола:

8) Получение стирола каталитической циклодимеризацией бутадиена:

Все приведенные методы получения стирола (за исключением дегидрирования)многостадийны, используют повышенное давление и высокую температуру, что приводит к усложнению и удорожанию производства. Для некоторых методов используется не очень доступное сырье. Небольшие выходы.

Основным методом промышленного производства стирола является каталитическое дегидрирование этилбензола. Этим методом получают более 90% мирового производства этилбензола. В качестве катализаторовдегидрирования применяются сложные композиции на основе оксидов цинка или железа. Раньше наиболее распространенным был катализатор стирол-контакт на основе ZnO. В последнее время используют, главным образом, железо-оксидные катализаторы, содержащие 55-80% Fe2O3; 2-28% Cr2O3; 15-35% K2CO3 и некоторые оксидные добавки. В частности широко используется катализатор НИИМСК К-24 состава Fe2O3 – 66-70%;K2CO3 – 19-20%; Cr2O3 – 7-8%; ZnO2 – 2,4-3,0%; K2SiO3 – 2,0-2,6%. Значительное содержание K2CO3 в катализаторе обусловлено тем, что он способствует дополнительной саморегенерации катализатора за счет конверсии углеродистых отложений водяным паром. Катализатор работает непрерывно 2 месяца, после чего его регенерируют, выжигая кокс воздухом. Общий срок службы катализатора –.

Стирол (Рисунок 1) – бесцветная легко полимеризующаяся жидкость с характерным сладковатым запахом. Пары стирола способны вызывать раздражение слизистых оболочек глаз и дыхательных путей.

Рисунок 1 – Структурная формула стирола

Был выделен в 1839 из стиракса (смола амбрового дерева) Симоном. Производство стирола началось в США после Второй мировой войны.

Стирол применяется в качестве растворителя органических веществ, мономера в производстве полистирола и сополимеров с винилхлоридом, бутадиеном, акрилонитрилом и другими мономерами. Полимеры, получаемые из стирола, обладают рядом полезных характеристик и широко используются в индустрии, поэтому производство стирола занимает важное место в промышленном органическом синтезе.

Сырьем для получения стирола в промышленности является этилбензол, который извлекают из продуктов переработки нефти или каменного угля. Этилбензол также получают алкилированием бензола по реакции Фриделя-Крафтса.

Существует несколько способов производства стирола:

- Каталитическое дегидрирование этилбензола

- Из этилбензола через его гидропероксид

- Взаимодействие этилена со стильбеном

- Экстрактивная ректификация из фракции пиролиза бензина в этилен

Основным методом производства является дегидрирование этилбензола с использованием катализатора. Таким образом получают 90% мирового производства стирола.

В данном реферате рассмотрена технологическая схема производства стирола каталитическим дегидрированием этилбензола, как наиболее распространенного способа его получения, описаны физико-химические параметры процесса.

Дегидрирование этилбензола до стирола – каталитический, эндотермический, гетерогенный процесс, который описывается уравнением:

В качестве катализаторов применяются оксиды и сульфиды металлов восьмой группы. В промышленности используют катализаторы на основе оксида железа (III) с добавлением Cr2O3 и K2CO3, что обеспечивает требуемую активность и высокую селективность по стиролу.

Синтез стирола с использованием железооксидных катализаторов сопровождается побочными реакциями. Образуются газообразные продукты крекинга этилбензола, которые впоследствии взаимодействуют между собой (толуол, бензол, этан, метан, оксиды углерода).

Дегидрирование этилбензола протекает в кинетической области и зависит от температуры и давления. Процесс идет с поглощением тепла и увеличением объема газообразных продуктов, поэтому смещению равновесия вправо способствует повышение температуры и понижение общего давления и парциального давления этилбензола. Чтобы уменьшить парциальное давление этилбензола, в реакционную смесь добавляют перегретый водяной пар.

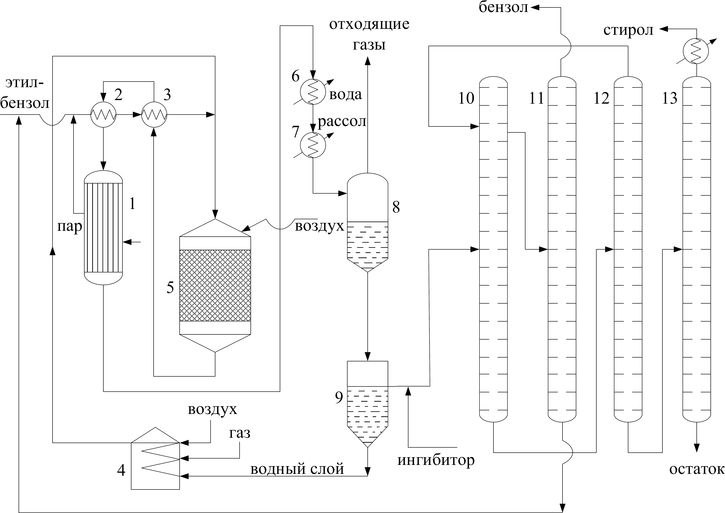

Технологический процесс производства стирола основан на принципе циркуляции – избыток этилбензола и конденсат водяного пара возвращаются обратно в цикл. Схема производства представлена на рисунке 2.

1 – котел-утилизатор, 2 – испаритель, 3 – теплообменник, 4 – трубчатая печь, 5 – реактор, 6 – водяной холодильник, 7 – рассольный холодильник, 8 – сепаратор отделения газа, 9 – сепаратор отделения конденсата, 10, 11, 12, 13 – ректификационные колонны

Рисунок 2 – Технологическая схема производства стирола дегидрированием этилбензола

Процесс производства стирола разделен на две стадии:

- Дегидрирование этилбензола

- Выделение стирола-ректификата

Свежий и возвратный этилбензол, смешиваемый с паром, который вырабатывается в котле-утилизаторе 1, проходят через испаритель 2 и теплообменник 3, обогреваемые горячей реакционной смесью.

Пары этилбензола нагреваются до 520-530ºC и смешиваются с перегретым до 700ºC водяным паром из трубчатой печи 4 и поступают в реактор 5. Продукты реакции охлаждаются в теплообменнике 3, испарителе 2, котле-утилизаторе 1, водяном холодильнике 6 и рассольном холодильнике 7.

После охлаждения продукты реакции подаются в сепаратор 8 для отделения конденсата от газа. Углеводородный газ идет на обогрев печи 4. Конденсат из сепаратора 8 поступает в сепаратор 9 для отделения водной фазы от углеводородной (печное масло). Водный слой направляется в печь 4 для выработки пара, печное масло – на ректификацию.

Состав печного масла:

- Стирол (55%)

- Остаточный этилбензол (40%)

- Бензол (2%)

- Толуол (2%)

- Смолы

Во избежание полимеризации стирола в печное масло добавляют ингибитор, и ректификацию проводят в вакууме для снижения температуры процесса.

Система ректификации состоит из четырех колонн. Печное масло из сепаратора 9 поступает в вакуум-ректификационную колонну 10, где отгоняется бензол, толуол и не прореагировавший этилбензол.

Дистиллят из колонны 10 поступает в колонну 11, разделяясь на бентол (безольно-толуольная фракция) и этилбензол, который подается обратно на дегидрирование. Кубовая фракция, содержащая стирол, подается из колонны 10 в колонну 12, где отгоняется остаток этилбензола и часть стирола.

Кубовая фракция колонны 12 (сырой стирол) подается в колонну 13 для окончательной ректификации; дистиллят содержит 99,8% стирола.

Основной аппарат технологической схемы – реактор дегидрирования 5, в большинстве случаев представляющий собой адиабатический реактор, тепло к которому подводится с перегретым водяным паром.

Адиабатический реактор – стальной аппарат цилиндрической формы с коническими крышкой и дном, футерованный изнутри огнеупорным материалом, диаметром 4 м, высотой 7,5 м.

Внутри реактора на решетке размещены слои насадки для равномерного распределения газового потока. Катализатор помещен между слоями насадки. Саморегенерируемый катализатор К-22 работает непрерывно в течение 1-2 месяцев.

Регенерацию проводят пропусканием воздуха для выжигания кокса, отложившегося на зернах катализатора.

Для снижения энергозатрат на процесс дегидрирования и очистку водного конденсата вместо водяного пара может использоваться инертный газ.

Стирол – важный продукт промышленного органического синтеза. Стирол является сырьем для получения полистирола и сополимеров, широко применяемых в различных областях благодаря ударопрочности, теплостойкости, высокой химической стойкости и другим свойствам. Эти пластмассы легко перерабатываются литьем, экструзией, прессованием.

Самый распространенный способ получения стирола – дегидрирование этилбензола. Это одностадийный химический процесс, где исходным сырьем служит доступный этилбензол, который получают алкилированием бензола олефинами.

При высокой селективности (90%) за один проход достигается высокая степень конверсии этилбензола (60-75%) за счет следующих технологических решений:

- введение пара между двумя-тремя слоями катализатора

- использование встроенных в реактор теплообменных устройств

- эффективная каталитическая система

- рециркуляционный поток бензола, связывающий разделительную и реакторную подсистемы

Во избежание термополимеризации стирола используется эффективная система разделения из нескольких вакуумно-ректификационных колонн.

Гетерогенно-каталитический характер процесса позволяет достаточно просто создавать аппараты и технологические линии большой единичной мощности.

1) Термическое декарбоксилирование коричной кислоты проводится при температуре 120-130 О С и атмосферном давлении. Выход стирола составляет около 40%

2) Дегидратация фенилэтилового спирта. Реакция может быть реализована как в газовой, так и в жидкой фазе. Жидкофазная дегидратация фенилэтилового спирта осуществляется в присутствии фосфорной кислоты или бисульфита калия. Дегидратация в паровой фазе проводится над катализаторами: оксидами алюминия, тория или вольфрама. При использовании оксида алюминия выход стирола составляет до 90% от теории.

3) Синтез из ацетофенона. Стирол можно получить по реакции ацетофенона с этиловым спиртом над силикагелем:

Выход составляет около 30%.

4) Получение стирола из галогенэтилбензола:

5) Получение стирола дегидрированием этилбензола.

6) Метод производства из этилбензола через гидропероксид этилбензола с одновременным получением оксида пропилена (халкон-процесс):

| ||

| ||

7)Получение стирола метатезисом этилена со стильбеном, полученным окислением толуола:

|

8) Получение стирола каталитической циклодимеризацией бутадиена:

Все приведенные методы получения стирола (за исключением дегидрирования) многостадийны, используют повышенное давление и высокую температуру, что приводит к усложнению и удорожанию производства. Для некоторых методов используется не очень доступное сырье. Небольшие выходы.

Основным методом промышленного производства стирола является каталитическое дегидрирование этилбензола. Этим методом получают более 90% мирового производства этилбензола. В качестве катализаторов дегидрирования применяются сложные композиции на основе оксидов цинка или железа. Раньше наиболее распространенным был катализатор стирол-контакт на основе ZnO. В последнее время используют, главным образом, железо-оксидные катализаторы, содержащие 55-80% Fe2O3; 2-28% Cr2O3; 15-35% K2CO3 и некоторые оксидные добавки. В частности широко используется катализатор НИИМСК К-24 состава Fe2O3 – 66-70%; K2CO3 – 19-20%; Cr2O3 – 7-8%; ZnO2 – 2,4-3,0%; K2SiO3 – 2,0-2,6%. Значительное содержание K2CO3 в катализаторе обусловлено тем, что он способствует дополнительной саморегенерации катализатора за счет конверсии углеродистых отложений водяным паром. Катализатор работает непрерывно 2 месяца, после чего его регенерируют, выжигая кокс воздухом. Общий срок службы катализатора – 2 года.

Реакционный узел для дегидрирования этилбензола можно выполнять различными способами. Один из вариантов – трубчатый реактор, обогреваемый топочным газом по типу, изображенному на рисунке.

Его достоинство – близкий к изотермическому профиль температуры, что позволяет получать повышенную степень конверсии при хорошей селективности. Однако высокие металлоемкость и капитальные затраты на такой реактор привели к созданию других аппаратов – со сплошным слоем катализатора, не имеющих поверхностей теплообмена (рис.А).

Они работают в адиабатических условиях, и реакционная смесь постепенно охлаждается, причем водяной пар играет здесь и роль аккумулятора тепла, не давая смеси чрезмерно охладиться. При получении стирола в единичном адиабатическом реакторе обычная степень конверсии этилбензола составляет около 40%. Недостатки такого единичного реактора – существенное охлаждение смеси, одновременное смещение равновесия в нежелательную сторону и зависящее от этого снижение скорости и селективности. Степень конверсии нельзя довести до приемлемой величины, т.к. это повышает удельный расход пара. Другие установки (рис.Б) приближают процесс к изотермическому и лучше учитывают особенности равновесия реакции. В такой установке имеются 2 реактора (или два слоя катализатора). Охладившуюся в первом реакторе смесь до подачи во второй реактор нагревают перегретым паром. Реактор на рисунке В имеет два-три кольцевых слоя катализатора, причем в первый слой поступает весь этилбензол, но лишь часть водяного пара. В пространство между слоями катализатора подают дополнительное количество перегретого пара. С его помощью повышается температура смеси и происходит ступенчатое разбавление смеси с удалением ее от равновесного состояния, что способствует росту скорости и селективности реакции.

Совмещенное дегидрирование и окисление метанола. Получаемые и побочные продукты. Условия проведения процесса. Особенности оформления реакционного узла.

Дегидрированием или окислением первичных спиртов получают только формальдегид (из метанола). Формальдегид НСНО представляет собой в безводном состоянии бесцветный газ с острым раздражающим запахом (т. конд. -19ОС при 0,1 МПа). При хранении он легко полимеризуется и нередко выпускается в виде твердого полимера — параформальдегида (параформ), который легко деполимеризуется.

Большей частью формальдегид выпускают в виде 37%-ного водного раствора, называемого формалином. В нем формальдегид присутствует в виде гидрата НСНО•Н20 и низкомолекулярньтх полимеров (полиоксиметиленгликоли). Во избежание более глубокой полимеризации и выпадения осадка добавляют к формалину 7—12% (масс.) метилового спирта в качестве стабилизатора.

Совмещенное дегидрирование и окисление метанола. Дегидрирование первичных спиртов, в том числе метанола, менее благоприятно по сравнению с вторичными спиртами по условиям равновесия и селективности реакции. По этой причине, а также с целью устранения эндотермичности процесса осуществили совмещенное дегидрирование и окисление метанола:

Можно так подобрать соотношение этих реакций, чтобы суммарный тепловой эффект был только немного положительным, но достаточным для возмещения потерь тепла в окружающую среду и для нагревания исходной смеси до нужной температуры. Практически при получении формальдегида такое положение достигается, когда процесс на 55% идет через окисление и на 45% через дегидрирование, и тогда процесс можно осуществить в адиабатических реакторах, не имеющих поверхностей теплообмена. В этом состоит одно из преимуществ совмещенного процесса окисления и дегидрирования спиртов. При указанном соотношении реакций дегидрирования и окисления исходная паро-воздушная смесь должна содержать 45% (об.) метанола, что находится за верхним пределом взрываемости метанола в воздухе [34,7% (об.)].

При получении формальдегида кроме основных реакций протекают побочные процессы более глубокого окисления, дегидрирования и гидрирования, ведущие к образованию оксидов углерода, муравьиной кислоты, воды и метана:

Окислительное дегидрирование проводят при недостатке кислорода, поэтому глубокое окисление не получает значительного развития. В то же время само дегидрирование, инициируемое кислородом, протекает быстрее, и все ранее упомянутые побочные реакции не так заметны, как при дегидрировании первичных спиртов. Это позволяет работать при более высокой температуре (500—б00°С), большой скорости реакции и времени контакта 0,01—0,03 с. Выход формальдегида на пропущенное сырье достигает 80-85% при степени конверсии метанола 85-90%. Замечено, что добавление воды к исходному метанолу повышает выход и степень конверсии, по-видимому, в результате разложения ацеталей. Катализаторами синтеза формальдегида этим методом служит металлическая медь (в виде сетки или стружек) или серебро, осажденное на пемзе. Последний катализатор оказался более эффективным и широко применяется в промышленности.

Технологическая схема производства формальдегида окислительным дегидрированием метанола изображена на рис. 139. Метанол, содержащий 10-12% воды, из напорного бака 1 непрерывно поступает в испаритель 2. Туда же через распределительное устройство подают воздух, очищенный от пыли и других загрязнений. Воздух барботирует через слой водного метанола в нижней части испарителя и насыщается его парами. В 1 л образующейся паро-воздушной смеси должно содержаться 0,5 г метанола. Поддержание такого состава смеси очень важно для обеспечения взрывобезопасности и нормального протекания процесса. Поэтому работа испарительной системы полностью автоматизирована: поддерживают постоянные уровень жидкости в испарителе, ее температуру (48—50°С) и скорость подачи воздуха, благодаря чему обеспечиваются необходимые температурный режим и степень конверсии в адиабатическом реакторе.

Паро-воздушная смесь проходит брызгоуловитель, находящийся в верхней части испарителя, затем перегреватель З и поступает в реактор 4, в средней части которого находится катализатор. Реакционные газы сразу же попадают в подконтактный холодильпик 5 (смонтирован вместе с реактором), где происходит быстрое охлаждение смеси и предотвращается распад формальдегида. В разных схемах охлаждение осуществляют проточной водой или паровым конденсатом, когда холодильник играет роль генератора пара низкого, среднего или даже высокого давления. Полученный пар (или горячая вода) служит для перегрева постулающей смеси в теплообменнике 3 и для обогрева испарителя 2.

Охлажденные реакционные газы поступают в абсорбер 6, выполненный в виде тарельчатой колонны; жидкость на тарелках охлаждают внутренними или выносными холодильниками (на схеме не изображены). Абсорбер орошают таким количеством воды, чтобы в кубе получился 36—37%-ный формалина. Стадии абсорбции и разделения продуктов оформляют двумя разными способами.

По одному из них в абсорбере поглощают как форальдегид, так и непревращенный метанол, который содержится в продуктах реакции в количестве, как раз достаточном для стабилизации формальдегида. В этом случае верхнюю тарелку абсорбера охлаждают рассолом, а колонна 7 служит лишь для санитарной очистки газа, в то время как для получения безметанольного формалина (требуемого иногда для ряда целей) необходима установка для отгонки метанола. При втором способе в абсорбере поглощают преимущественно формальдегид; тогда колонна 7 служит для абсорбции метанола, который отгоняют от воды и возвращают на реакцию. В обоих случаях формалин из куба абсорбера б охлаждают в холодильнике 8 и собирают в сборнике 9.

Значительная эндотермичность дегидрирования обусловливает применение трубчатых реакторов, в межтрубном пространств которых циркулируют горячие газы от сжигания газообразного или жидкого топлива. Схема типичного реакционного узла дл дегидрирования спиртов представлена ниже. В топке З происходит сгорание топливного газа, подаваемого вместе с воздухом через специальные форсунки. Температура топочных газов слишком высока, поэтому их разбавляют обратным газом (циркуляция его в системе осуществляется газодувкой 4). Спирт поступает вначале в систему испарителей-перегревателей 1, где он нагревается до нужной температуры частично охлажденными топочными газами. Затем пары спирта попадают в реактор 2, где в трубе находится катализатор. Реакционная смесь подогревается горючими топочными газами, находящимися в межтрубном пространстве, что компенсирует поглощение тепла из-за эндотермичности процесса. По выходе из контактного аппарата реакционные га охлаждают в холодильнике-конденсаторе (на рисунке не показан), а в случае летучих продуктов их дополнительно улавливают водой. Полученный конденсат (и водные растворы) ректифицируют, выделяя целевой продукт и непрореагировавший спирт, возвращаемый на дегидрирование.

Читайте также: