Реферат на тему сборочные приспособления

Обновлено: 04.07.2024

Название работы: Сборочные приспособления . Разновидности , область применения, особенности конструкций, назначение

Предметная область: Коммуникация, связь, радиоэлектроника и цифровые приборы

Описание: Рабочие повти их тщательно обрся имеют Тобразные пазы для закрепления собираемых деталей изготавливаются из чугуна. Служат для временного скркпления деталей и узлов в собираемых изделиях. Служат для поддержки и выверки громоздких и тяжёлых деталей. Блоки и подъёмники для деталей до 1т а больше краны.

Дата добавления: 2013-07-25

Размер файла: 25.5 KB

Работу скачали: 8 чел.

Сборочные приспособления . Разновидности , область применения, особенности конструкций, назначение.

Предназначены для сокращения времени, повышения качества и облегчения сборки изделий. Бывают универсальные и специальные.

Специальные прим-ся в серийном, крупносерийном и массовом пр-ве. По степени механизации бывают: - ручные, - механизир-ые, - автоматические. Универсальные сборочные присп-ия делятся на 5 групп:

Плиты, угольники, призмы и т. п. Служат для установки, выверки, взаимного положения и закрепления собираемых элементов. Рабочие пов-ти их тщательно обр-ся, имеют Т-образные пазы для закрепления собираемых деталей, изготавливаются из чугуна.

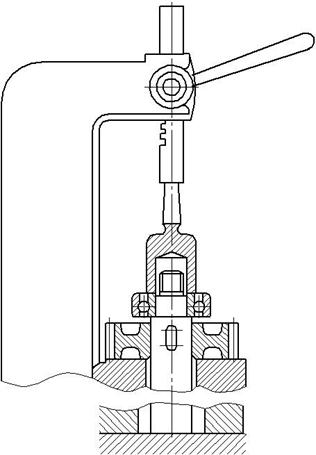

Струбцины. Служат для временного скркпления деталей и узлов в собираемых изделиях. Для выполнения операций правка, запрессовка, склеивание, при сварке применяются винтовые, эксцентриковые и пневмо струбцины. По конструкции бывают: открытого и закрытого типа. Открытого бывают С-образного типа.

Закрытые имеют большее усилие.

Донкраты. Служат для поддержки и выверки громоздких и тяжёлых деталей. Бывают: механические (винт-гайка) и механогидравлические (рычажная система, гидроцилиндр).

Устройства для подъёма и перемещения узлов при сборке. Это блоки, подъёмники, краны. Блоки и подъёмники для деталей до 1т, а больше краны. Для передвижения деталей испол-ся цепи, крюки специальные захваты. При подвижной сборке изделия перемещают по склизу и по рольгангу, либо в специальных присп-ях, закрепляемиых на траспортир-их устройствах( сборочный конвеер).

Вспомогательные устройства. К ним относятся металлические и деревянные клинья, подкладки (служат для установки и выверке базовых деталей), планки, болты, прихваты (для крепления деталей) и т. д.

Специальные сборочные присп-ия состоят из тех же элементов, что и станочные. Назначение каждой группы элементов аналогично. В связи с тем, что в сборочном присп-ии детали уст-ся окончательно обр-ми пов-ми особое значение преобретает требование6 о недопустимости порчи базовых по-тей деталей.

По целевому назначению они делятся на:

присп-ия для крепления базовых узлов и деталей собираемого объекта. Как правило это простейшие зажимные устройства, кот. придают базовой детали устойчивость и необходимую ориентацию в простр-ве. Наиболее простые выполняются поворотными.

Присп-ия для точной и быстрой установки собираемых деталей и узлов. Они обеспечивают точное взаимное расположение сопрягаемых деталей с помощью установочных и зажимных элементов. Прим-ся для сварки, склейки и т. д.

Присп-ия для предварительного деформирования собираемых элементов. Прим-ся для предварительного сжатия пружин, колец и т. п. деталей, когда необходимо преодалеть упругие силы.

Для изменения положения собираемого изделия. Это поворотные присп-ия.

Присп-ия для запрессовки и снятия тугопосаженных деталей. Бывают 2-х видов:

- присп-ия к универсальным станкам;

- присп-ия самостоятельно создающие усилие запрессовки или отпресовки.

Для запрессовки в корпусе присп-ия имеются специальные центрирующие пов-ти. Для разборки используются часто съёмники. По способу создания осевого усилия они бывают механические, гидравлические, пневматические. В качестве мех-ма создающего усилие прим-ся рычажные, винтовые, эксцентриковые устройства.

Пути достижения взаимного положения соединяемых деталей и условий, наиболее благоприятных для образования качественного соединения. Тип технологического приспособления и основные факторы, влияющие на выбор типа. Требования к ним и эффективность.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 07.05.2014 |

| Размер файла | 171,3 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Сварочные и сборочно-сварочные технологические приспособления

В процессе изготовления сварных конструкций должны быть обеспечены заданные технологическим процессом взаимное положение соединяемых деталей и условия, наиболее благоприятные для образования качественного соединения. Это достигается применением технологических приспособлений и оснастки.

Технологические приспособления делятся на сборочные, предназначенные для сборки под сварку и фиксации деталей при помощи прихваток или простейших механических устройств; сварочные, предназначенные для сварки заранее собранных деталей с зафиксированным взаимным положением; сборочно-сварочные, позволяющие совместить операции сборки и сварки.

Тип технологического приспособления выбирают в зависимости от производственной программы (единичное, серийное или массовое производство), конструкции изделия (листовые или решетчатые конструкции, детали машин и др.), технологии и степени точности изготовления заготовок (механическая обработка, газовая резка и т.д.) и технологии сборки и сварки (необходимость в зазорах, допустимые их изменения или допустимые превышения кромок и т.д.).

Сварочные приспособления должны допускать свободное перемещение отдельных элементов конструкции вследствие нагрева и последующего остывания зоны сварки, а при необходимости уменьшить или по возможности исключить деформации, возникающие в сварном изделии и в самом приспособлении вследствие температурных воздействий. При сварке крупногабаритных конструкций, обладающих малой жесткостью (рамные, решетчатые, листовые), приспособления должны обеспечивать фиксацию отдельных свариваемых кромок, а не всего изделия в целом. При проектировании приспособления необходимо предусмотреть доступ к местам сварки и прихватки, быстрый отвод теплоты от мест интенсивного нагрева, сборку узла с минимального числа установок, свободный доступ для проверки размеров изделия и свободный съем собранного или сваренного изделия.

В ряде случаев для прижима может быть использован вес свариваемых деталей.

технологический деталь сварочный

Специализированный стенд с постоянными фиксаторами для сварки рамных конструкций

Универсальные сборочно-сварочные стенды из нормализованных элементов

Съемные упоры применяют в настраиваемых по типу деталей приспособлениях или при сварке деталей, съем которых невозможет из-за упоров. Как правило, упоры служат и опорными базами, а в некоторых случаях шаблонами для приварки сопряженных деталей. Пальцы или штыри обеспечивают более точную установку деталей и применяются при наличии в деталях обработанных поверхностей. Призмы регулируемые и жесткие применяются для сварки труб, профилей и т.п.

Шаблоны предназначены для фиксирования устанавливаемых при сборке деталей по другим деталям в этом узле или по каким-либо опорным контурам изделия. В этом случае само изделие является несущим элементом приспособления.

Прижимы. Это элементы приспособлений, обеспечивающие прижимы деталей к фиксаторам или другим несущим поверхностям приспособлений. Различают прижимы механические, пневматические, магнитные и гидравлические.

Пневматические прижимы по сравнению с механическими имеют ряд существенных преимуществ, в том числе быстродействие, возможность управления рядом прижимов с одного места, возможность подвода сжатого воздуха к прижимам, занимающим различное положение в пространстве (через цапфу приспособления или по гибким шлангам), и т.д. Пневматический прижим обладает определенной упругостью, что компенсирует деформации свариваемых деталей.

Гидравлические прижимы используют в сварочных приспособлениях довольно редко. По-видимому, перспективны прижимы, построенные на основе гидропластов - вязких смесей, обладающих достаточно высокой текучестью. В отличие от гидравлических прижимов прижимы с гидропластами не требуют сложных и дорогих уплотнений, обеспечивая равномерное распределение прижимающего усилия между плунжерами. Они допускают давление до 500 кгс/см 2 .

а - общий вид магнита;

1 - корпус магнита;

б-г - схемы применения;

7 - электромагнитный стенд;

9 - винтовой прижим

Стягивающее (а) и распорное (б) приспособления:

1 - рычаг основной;

4 - винт стягивающий;

6 - винт зажимной;

7 - винт распорный;

Для сборки и сварки плоских листовых конструкций служат электромагнитные стенды, представляющие собой плоскую или лекальную постель со встроенными электромагнитами, между которыми расположены флюсомедная или флюсовая подушка с пневматическим прижимом. Электромагниты, расположенные вдоль шва, плотно притягивают кромки стыкуемых листов к сборочному стенду и воспринимают реакцию от давления флюсовой подушки. Расположение магнитов и флюсоподушек определяется раскроем листов и их числом в секции.

Кондуктор для сварки балок

Подобные документы

Этапы конструирования приспособления: определение условий использования; уточнение схемы установки; контроль положения режущего инструмента; выбор вспомогательных устройств; разработка вида конструкции. Расчёт экономической эффективности приспособления.

курсовая работа [1,0 M], добавлен 16.07.2012

Сварочные материалы и требования к их подготовке. Хранение и подготовка сварочных материалов. Основные технологические требования к подготовке сварочных материалов. Сварочные электроды, флюсы и порошковая проволока. Проверка сертификатов на материалы.

курсовая работа [21,0 K], добавлен 19.04.2016

Расчет и конструирование узла сборочно–сварочного приспособления. Анализ технических требований к сварной конструкции. Характеристика материала и оценка свариваемости. Расчет режимов сварки и технологических норм времени на сварочные операции.

курсовая работа [183,3 K], добавлен 25.04.2009

Требования к производственным условиям и технологическому процессу выполнения сварочных работ. Требования к прихваткам. Сборочная оснастка, приспособления при сборке секции. Выбор сварочного оборудования. Режимы сварочных работ, контроль их качества.

реферат [71,6 K], добавлен 06.04.2013

Описание конструкции и работы приспособления для фрезерования паза. Выбор технологического оборудования и оснастки. Определение режимов резания, усилий зажима заготовки в опоры. Расчет элементов приспособления на прочность. Проектирование его привода.

Сборочные приспособления являются простыми, доступными и эффективными средствами механизации ручной сборки, а также необходимыми дополнительными устройствами обычного и автоматизированного сборочного оборудования. Сборочные приспособления обеспечивают быструю установку и закрепление сопрягаемых элементов изделия. В процессах узловой и окончательной сборки машин используются самые разнообразные приспособления, которые в зависимости от назначения подразделяют на зажимные, установочные, рабочие, контрольные и приспособления для изменения положения сборочных единиц и машин в ходе сборки.

Зажимные приспособления служат для закрепления деталей, сборочных единиц и механизмов в процессе сборки. Они должны прежде всего обеспечить точность позиционирования и надежность закрепления. Кроме того, и закрепление и освобождение собираемых элементов изделия должны осуществляться немногими и простейшими приемами при наименьшей затрате времени. Наиболее распространенными видами зажимных универсальных приспособлений для слесарно-сборочных работ являются тиски и струбцины. Применяют тиски различных конструкций, например, стуловые, параллельные и др.

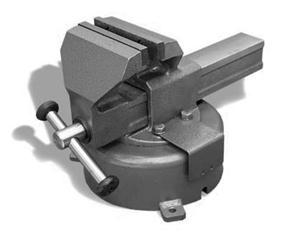

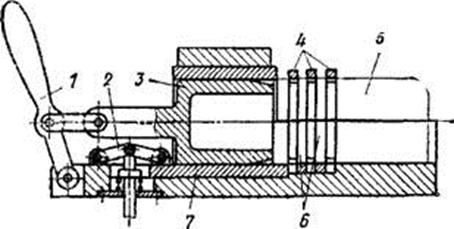

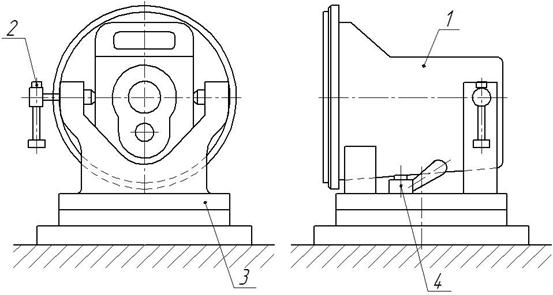

Параллельные тиски (Рис. 3.1, 3.2) - наиболее распространенные зажимные приспособления. По конструктивным признакам их подразделяют на неповоротные и поворотные. Наиболее удобными при выполнении слесарно-сборочных работ следует считать параллельные поворотные тиски. На закрепление и снятие детали или сборочной единицы в обычных параллельных тисках затрачивают много времени, в связи с этим целесообразнее использовать конструкции тисков с пневматическим приводом (рис. 3.2).

|  |

| Рис. 3.1. Тиски ручные | Рис. 3.2. Тиски с пневмоприводом |

Струбцины применяют в тех случаях, когда в ходе сборки необходимо закрепить собираемые детали временно, например при сверлении, сварке, клепке, и т. д. Струбцины бывают винтовые, эксцентриковые, пневматические и др. Наиболее употребительными - являются струбцины с винтовым зажимом, однако они обладают существенным недостатком: при наладке на различные толщины скрепляемых деталей много времени затрачивается на перемещение зажимного винта.

Установочные приспособления применяют для правильной и точной установки соединяемых деталей и сборочных единиц в нужном положении относительно друг друга, что гарантирует получение требуемых сборочных размеров.

Рабочие приспособления. Рабочие приспособления используют в ходе сборки, когда требуется приложение больших усилий (например, при запрессовке, вальцевании, для предварительного деформирования собираемых упругих элементов (пружин, рессор, разрезных колец и т.п.), для обеспечения точности направления собираемых элементов, для выполнения работ, ускоряющих процесс сборки.

Примером приспособлений такого типа может служить рабочее приспособление пневматического действия для надевания колец на поршень двигателя или компрессора (рис. 3.3). Такая операция вручную требует от исполнителя больших усилий для разжимания колец при протаскивании их по поршню и особой осторожности. Кольца 4 закладывают замками вниз между подвижными полукольцами 6. Конусную оправку 3 рычагом 1 вводят в кольца и разжимают их до размера, необходимого для свободного введения поршня. Нажимая на педаль, рабочий через шарнирную систему 2 и ползун 7 сжимает полукольца и кольца, удерживая последние в разведенном состоянии после отвода оправки 3 влево. После установки поршня 5 педаль освобождается и кольца садятся в свои канавки

Рис. 3.3. Приспособление для надевания поршневых колец на поршень /4/.

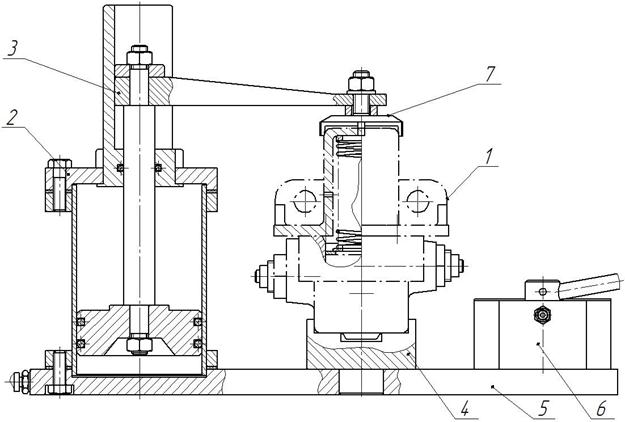

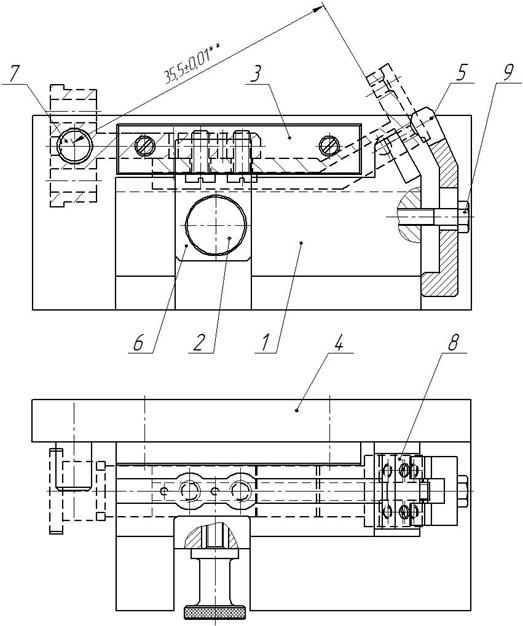

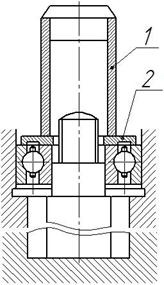

На рис. 3.4 представлено унифицированное приспособление для сжатия пружины при сборке цилиндра специального 1. Подсобранный цилиндр устанавливается на сменную опору 4, установленную в плите приспособления 5. Далее устанавливается пружина и крышка. Затем воздух при помощи устройства управления 6 подается в верхнюю камеру пневмопривода 2. Шток 3 со специальным прижимом 7 опускается, опирается на крышку и перемещет ее до упора в корпус цилиндра специального, сжимая пружину. В совмещенные отверстия корпуса и крышки ввинчиваются винты с шайбами. Для освобождения собранного изделия воздух подается в нижнюю камеру пневмопривода 2, шток 3 поднимается и собранное изделие снимается с приспособления.

Рис. 3.4. Приспособление для сжатия пружины при установке и закреплении крышки цилиндра специального.

По степени специализации сборочные приспособления подразделяют на универсальные и специальные.

Универсальные приспособления применяют в основном в единичном и мелкосерийном производстве. К ним относят плиты, сборочные балки, призмы и угольники, струбцины, домкраты и различные вспомогательные детали и устройства (подкладки, клинья, винтовые прихваты) и др. Плиты и балки служат для установки, выверки и закрепления собираемых машин или их узлов. Плиты и балки изготовляют из чугуна; на их обработанной поверхности выполняют Т - образные пазы. Плиты и балки устанавливают на фундамент на 50-100 мм выше пола и тщательно выверяют по уровню. Призмы и угольники служат для установки и закрепления узлов или базовых деталей собираемых машин. Домкраты служат для выверки и поддержки громоздких и тяжелых деталей и узлов, например, для установки и регулировки корпусов тяжелых подшипников скольжения.

Специальные приспособления применяют в основном в крупносерийном и массовом производстве для выполнения определенных сборочных операций. Их можно разделить на два основных типа:

- приспособления для установки и закрепления базовых деталей и узлов собираемого изделия;

- приспособления для ориентации и осуществления соединений частей изделия.

Приспособления для установки и закрепления базовых деталей и узлов собираемого изделия облегчают процесс сборки, повышают производительность труда, обеспечивают неизменность положения базовой детали при осуществлении сборочных манипуляций.

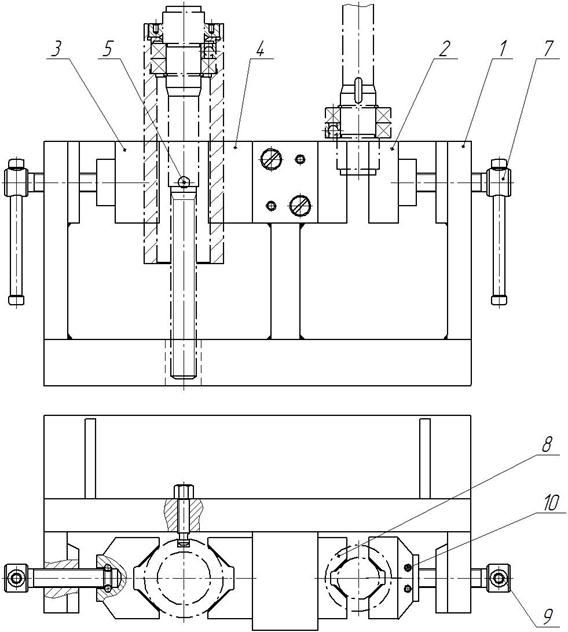

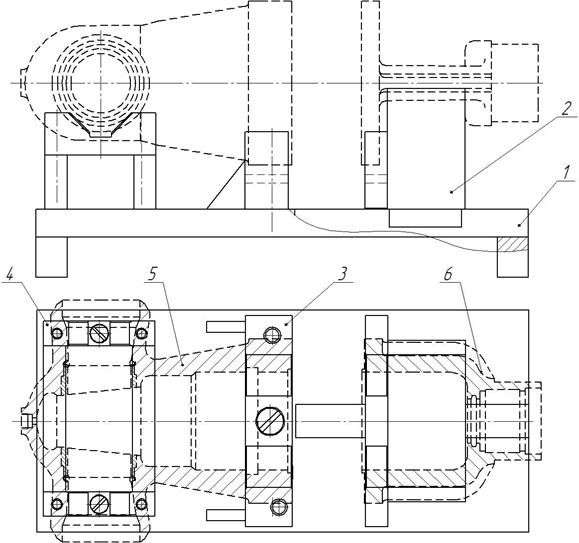

На рис. 3.5 показано приспособление первого вида для сборки шпиндельного узла сверлильного станка. Приспособление двухпозиционное. На первой позиции (справа) собирается шпиндель с подшипниками. Базовая деталь узла (шпиндель) устанавливается в неподвижную призму 8 и зажимается подвижной призмой 2 с помощью винтового зажима 9 с рукояткой 7. В таком положении на шпиндель напрессовываются два подшипника. На второй позиции (слева) собирается пиноль с подсобранным шпинделем. Базовая деталь узла (пиноль) устанавливается в неподвижную призму 4, ориентируется по пальцу 5 и зажимается подвижной призмой 3 с помощью винтового зажима с рукояткой. В пиноль устанавливается и подпрессовывается шпиндель с двумя подшипниками, затем в отверстие шпинделя устанавливается уплотнительное кольцо и ввинчивается гайка специальная.

Рис. 3.5. Двухпозиционное приспособление для сборки шпиндельного узла сверлильного станка

К приспособлениям данного типа зачастую не предъявляют требований к точной установке закрепляемых деталей; сила закрепления должна быть достаточной для предотвращения смещения детали от действия сил и моментов, возникающих при выполнении сборочных операций.

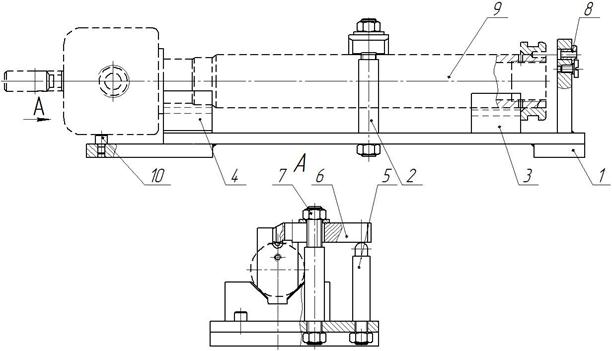

Для удобства и повышения производительности труда сборщиков приспособления часто выполняют поворотными. На рис. 3.6 показано приспособление с вертикальной осью поворота для сборки коробки передач, картер 1 которой закрепляется на опорах зажимом 2. После поворота на требуемый угол верхнюю часть фиксируют и закрепляют зажимом 4.

Рис. 3.6. Поворотное приспособление для сборки коробки передач.

Приспособления для крепления базовых деталей и узлов могут быть одно- и многоместными. Одноместные приспособления служат для закрепления одного собираемого изделия (см. рис. 3.4). При использовании многоместных приспособлений (рис. 3.5) производительность труда сборщиков повышается в результате сокращения вспомогательного времени на одновременную установку и съем нескольких изделий, также снижаются затраты на проектирование и изготовление приспособлений.

Работу на многоместном приспособлении ведут по принципу последовательной (рис. 3.5) или параллельной концентрации технологических переходов. Последний случай имеет место, например, при одновременной затяжке резьбовых соединений на всех закрепленных в приспособлении изделиях с помощью многошпиндельного гайковерта. Многоместные приспособления должны обеспечивать равномерное и быстрое закрепление всех деталей. Для этого может быть использовано, например, многоместное приспособление с многоплунжерным зажимным механизмом с пневмоприводом.

Приспособления могут быть стационарными и передвижными. Стационарные приспособления устанавливают на верстаках или сборочных стендах, передвижные — на тележках или на конвейерах.

Ко второму виду специальных сборочных приспособлении относят приспособления для точной и быстрой установки соединяемых частей изделия. При использовании таких приспособлений сборщик не производит выверки взаимного положения сопрягаемых деталей, так как оно обеспечивается автоматически доведением их баз до соприкосновения с опорами и направляющими элементами приспособления. Такие приспособления применяют для сварки, пайки, клепки, склеивания, развальцовки, посадки с натягом, совместной разделки, для резьбовых и других сборочных соединений. Они обеспечивают значительное повышение производительности, точности сборки и необходимы при автоматизации сборочного процесса.

На рис. 3.7 показано приспособление для совместной разделки двух кронштейнов. Первый кронштейн устанавливается на верхнюю плоскость корпуса 1 и упирается на плоский установочный элемент 3, смонтированный на вертикальной стойке 4, и на наклонную регулируемую винтом 9 опору 8 (полная схема базирования). Второй кронштейн устанавливается на верхнюю плоскость первого кронштейна, на плоский установочный элемент 3 и палец 7 (также полная схема базирования). Закрепление производится прижимом 6 с помощью винта 2. Все элементы смонтированы в сборном корпусе 1.

Рис. 3.7. Приспособление для совместной разделки двух кронштейнов.

На рис. 3.8 представлен стапель, предназначенный для сборки гидроарматуры с диаметром фланца 140. 200 мм и габаритами не более 1000х700. Корпус вентиля 5 устанавливается на две взаимно-перпендикулярные призмы 3 и 4, которые полностью определяют его положение в пространстве. Бугель 6 устанавливается на призму и плоскую опору 2, которые имеют возможность перемещаться в направлении оси корпуса. Бугель вместе с призмой подводится к корпусу и прижимается, при этом обеспечивается соосность отверстий под установку запорного шпинделя в корпусе и бугеле. Далее производится сверление отверстий в корпусе и нарезание резьбы через отверстия во фланце бугеля и скрепление деталей винтами. Масса собираемых деталей такова, что дополнительного закрепления их для осуществления сверления и нарезания резьбы не требуется.

Рис. 3.8. Стапель для сборки запорной гидроарматуры.

Приспособление (рис. 3.9) применяется в условиях мелкосерийного производства в технологическом процессе сборки компенсатора на операции совместной обработки отверстия М5 в штоке и поршне (после напрессовки поршня на шток) на радиально-сверлильном станке. Узел 9 устанавливается на две призмы 3, 4 и боковую опору 10 и закрепляется рычагом 6, установленном на стойке 2 с помощью гайки и пальца на стойке 5. Сверление производится через быстросменную кондукторную втулку 8. Затем втулка снимается и производится нарезание резьбы в отверстии. Все элементы приспособления смонтированы на сварном корпусе 1.

Рис. 3.9. Приспособление для совместной обработки отверстия М5 в штоке и поршне на радиально-сверлильном станке.

Приспособления этого типа могут быть одно- и многоместными, стационарными и подвижными. Подвижные приспособления применяют при большой программе выпуска мелких и средних изделий в условиях конвейерной сборки. Они характерны, в частности, для сборки методом пайки и склеивания.

Наряду со сборочными приспособлениями описанных типов используют приспособления для предварительного деформирования собираемых упругих элементов (пружин, рессор, разрезных колец и т. д.), а также для выполнения соединений с натягом, когда при сборке необходимо приложение больших сил. Приводят их в действие вручную, используя усилители (рычажные, винтовые, комбинированные) или силовые узлы (пневмо-, гидро- или электроприводы). На рис. 3.4 показано такое приспособление с пневмоприводом.

Для напрессовки подшипника на шейку вала могут быть использованы ручные приспособления - монтажные стаканы и оправки.

Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает его перекос при установке и предохраняет подшипник от повреждений (рис. 3.10). Для напрессовки подшипников на валы, имеющие на конце резьбу, часто используют винтовые устройства

|  |

| б | |

| |

| а | |

| Рис. 3.10.Оправки для напрессовки подшипников: а - напрессовка подшипника с помощью оправки и ручного пресса, б - с помощью стакана 1 и кольца 2, в - с помощью ручной оправки | |

| в |

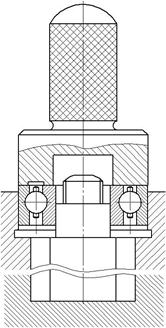

Если базирование подшипника при сборке затруднено, например, при запрессовке наружного кольца роликоподшипника, то в конструкции приспособления должна быть предусмотрена возможность самоустановки кольца при сборке. Это достигается обычно применением сферической опоры, на которую устанавливают корпус. В приспособлении (рис. 3.11) сферическая опора 1 компенсирует неперпендикулярность опорного торца посадочной поверхности корпуса 2, предотвращая тем самым перекос наружного кольца роликоподшипника 3 при запрессовке.

Рис. 3.11. Приспособление для запрессовки наружного кольца роликоподшипника, обеспечивающее самоустановку корпуса /4/.

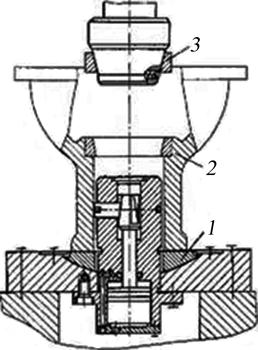

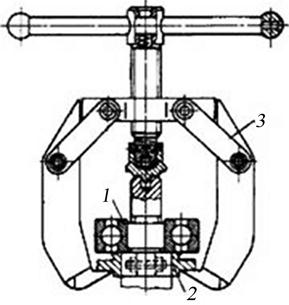

Демонтаж подшипников качения. При снятии с валов или при выпрессовке из корпусов подшипников, годных для дальнейшей эксплуатации, усилие следует прикладывать только к тому кольцу, которое смонтировано с натягом. Операции по демонтажу подшипников может осуществляться при помощи съемников (рис. 3.12). В ряде случаев для снятия подшипников приходится использовать различного рода подкладки и демонтажные кольца. На рис. 3.12 показан демонтаж шарикоподшипника 1 с вала с использованием разъемного демонтажного кольца 2 и съемника 3.

Рис. 3.12. Приспособление (съемник) для демонтажа подшипника при помощи разъемного демонтажного кольца /4/.

Сборочные приспособления используют при узловой и общей сборке изделий. Они являются простыми, доступными и эффективными средствами механизации ручной сборки, а также необ ходимыми дополнительными устройствами обычного и автомати зированного сборочного оборудования. Сборочные приспособле ния обеспечивают высокую производительность и удобство сборки, точную, быструю установку и закрепление сопрягаемых элемен тов изделия. По степени специализации их подразделяют на универсальные и специальные.

Универсальные приспособления применяют в единичном и мелкосерийном производстве. К ним относятся плиты, сборочные балки, призмы и угольники, струбцины, домкраты и различные вспомогательные детали и устройства (подкладки, клинья, вин товые прихваты). Плиты и балки служат для установки, выверки и закрепления собираемых машин или их узлов и изготовляются из чугуна; на их обработанной поверхности выполняются Т-об разные пазы. Плиты и балки устанавливают на фундамент на 50—100 мм выше пола и тщательно выверяют в горизонтальном положении по уровню. Призмы и угольники служат для уста новки и закрепления узлов или базовых деталей. Их установочные поверхности обрабатывают и на них выполняют сквозные продол говатые окна для крепежных болтов. Струбцины используют для временного скрепления деталей и узлов собираемых машин, а также для выполнения некоторых вспомогательных работ (правки, запрессовки, распрессовки). Домкраты служат для выверки и поддержки громоздких и тяжелых деталей и узлов.

Специальные приспособления применяют в крупносерийном и массовом производстве для выполнения определенных сбороч ных операций. По назначению различают два основных типа спе циальных приспособлений.

К первому типу относятся приспособления для неподвижной установки и закрепления базовых деталей и узлов собираемого изделия. Приспособления этого типа обеспечивают необходимую устойчивость детали в процессе сборки и повышают производи тельность труда, так как рабочие освобождаются от необходимости удерживать объект сборки руками. На рис. 50, а показано при способление первого типа для креплении картера редуктора заднего моста автомобиля. К приспособлениям данного типа обычно не предъявляют требований точной установки закрепляе мых деталей; сила закрепления должна быть достаточной для предотвращения смещения детали от действия сил и моментов, возникающих при выполнении сборочных операций.

Для удобства и повышении производительности труда сбор щиков приспособления часто выполняют поворотными. На рис- 50, б показано приспособление с вертикальной осью пово рота для сборки коробки передач, картер 1 которой закрепляется на опорах зажимом 2. После поворота на требуемый угол верх нюю часть 3 фиксируют и закрепляют зажимом 4.

Рис. 50. Специальные одноместные сборочные приспособления

Приспособления для крепления базовых деталей и узлов могут быть одно- и многоместными. Одноместные приспособления служат для закрепления одного собираемого изделия - (см, рис. 50, а и б). При использовании многоместных приспособ лений производительность труда сборщиков повышается в ре зультате сокращения вспомогательного времени на установку изделий.

Работу на многоместном приспособлении ведут по принципу последовательной или параллельной концентрации технологиче ских переходов. Последний случай имеет место при одновременной затяжке резьбовых соединений на всех закрепленных в приспособ лении деталях с помощью многошпиндельного гайковерта. Много местные приспособления должны обеспечивать равномерное и быстрое закрепление всех деталей. Приспособление с пневмати ческим зажимом, показанное на рис. 50, в удовлетворяет этому требованию.

Приспособления данного типа могут быть стационарными и передвижными. Стационарные приспособления устанавливают на верстаках или станоч ных стендах, передвиж ные — на тележках или плитах конвейеров. При сборке небольших и лег ких изделий такие при способления часто сни мают с конвейера на рядом расположенное рабочее место для вы полнения заданной опе рации и опять ставят на конвейер. В этом случае конвейер служит только для транспортирования собираемого изде лия вместе с приспособлением. При автоматической сборке эти приспособления (приспособления-спутники) должны обеспечивать точную установку базовых деталей. В них должно быть предус мотрено устройство для съема готового изделия в конце сборки. Ко второму типу специальных сборочных приспособлений можно отнести приспособления для точной и быстрой установки соединяемых деталей или частей изделия. При использовании приспособлений этого типа сборщики освобождаются от выверки взаимного положения сопрягаемых элементов, так как оно обеспе чивается автоматически доведением до соприкосновения с опорами и направляющими элементами приспособления. Такие приспособ ления применяют для сварки, пайки, клепки, склеивания, разв альцовки, посадки с натягом резьбовых и других сборочных соединений. Они обеспечивают значительное повышение произво дительности и необходимы при автоматизации сборочного про цесса.

Приспособления этого типа могут быть одно- и многоместными, стационарными и подвижными. Подвижные приспособления при меняют при большой программе выпуска мелких и средних изде лий в условиях конвейерной сборки. Они характерны, в частно сти, для сборки методом пайки и склеивания.

Наряду с описанными типами сборочных приспособлений в машиностроении используют приспособления для предварительного деформирования собираемых упругих элементов (пружин, рессор, разрезных колец и т.п.), а также для выполнения соединений с натягом когда они при сборке необходимо приложение больших сил.

Специальные сборочные приспособления состоят из корпуса и смонтированных на его основе установочных элементов и зажимных устройств. Назначение установочных элементов то же, что и в станочных и контрольных приспособлениях, т.е. обеспечивать требуемое положение деталей и частей изделия без выверки. В качестве установочных элементов применяют рассмотренные ранее стандартные или специальные детали в зависимости от вида используемых установочных баз. Так как в качестве последних служат окончательно обработанные поверхности деталей собираемого изделия, то установочные элементы приспособления должны имеет достаточные опорные поверхности (постоянные опоры с плоской головкой по ГОСТ 13440–68, опорные пластины по ГОСт 4743 – 68, широкие призмы, пальцы и другие элементы). В приспособлениях для крепления базовых деталей установочные элементы часто облицовывают твердой резиной или пластмассами, чтобы предупредить порчу поверхностей этих деталей.

Зажимными устройствами фиксируют полученное при установке положение собираемых деталей.

Зажимными устройствами фиксируют полученное при установке положение собираемых деталей и обеспечивают их устойчивость в процессе выполнения сборочной операции. Зажимные устройства предупреждают смещение собираемого изделия под влиянием сил, возникающих при выполнении соединений. Вместе с тем они не должны деформировать детали изделия или портить их поверхности. Это обеспечивается использованием мягких вставок в зажимные элементы.

В сборочных приспособлениях применяют те же зажимные механизмы, что и в станочных приспособлениях. Если рабочая зона приспособления ограничена необходимостью подачи сопрягаемых деталей по сложным траекториям, зажимное устройство должно быть по возможности малогабаритным и расположено так, чтобы не затруднять сборку. Этому требованию удовлетворяют низко расположенные прихваты и Г образные прижимы. Для сокращения вспомогательного времени привод зажимных устройств осуществляют от силовых узлов – пневмо – или гидроцилиндров. При использовании гидроцилиндров получается более компактная конструкция сборочного приспособления.

Пружинные зажимы применяют на стационарных приспособлениях и на приспособлениях – спутниках. На рис. 51, а показано транспортируемое приспособление с прижимом приклеиваемых фрикционных наладок 1 к тормозным колодкам 3 посредством пружины 4 и охватывающей гибкой металлической или тканевой ленты 2. Надевание и съем этой ленты производиться с помощью стационарного устройства (рис. 51, б). При подаче сжатого воздуха в цилиндр 9 происходит сжатие пружины вилкой 7 на штоке 8. Левая вилка 6 упирается при этом в неподвижные штыри.

Рис. 51. Приспособление для приклеивания накладок на тормозные колодки

К вспомогательным устройствам сборочных приспособлений относятся поворотные и делительные механизмы, фиксаторы, выталкиватели и другие элементы. Их функциональное назначение и конструктивное оформление такие же, как и у станочных приспособлений. При конструировании поворотных приспособлений с горизонтальной осью вращения центр тяжести изделия по мере присоединения к нему деталей может изменять свое положение. Положение оси следует выбирать так, чтобы момент поворота был наименьшим, а сумма работ на вращение поворотной части приспособления по всем переходам сборки была минимальной.

состоят из базовых плит и базовых секционных угольников, на которые крепят как модульные, так и специальные зажимы, и крепежные элементы.

Комплект элементов, представленный на рис. 13 состоит из базовых плит и угольников, установочных, зажимных и крепежных элементов.

Из комплекта компонуют сборно-разборные приспособления, предназначенные для базировании и закрепления заготовок корпусных и плоскостных деталей при их обработке на многоцелевых фрезерно-сверлильно-расточных станках с ЧПУ в условиях серийного производства.

Комплект состоит из: 1 - плиты опорные, 2 — секции угольника, 3 — распорки регулируемые, 4 — плиты базовые, 5 — опоры регулируемые универсальные, 6 — плиты квадратные, 7 — домкраты, 8 — опоры, 9 — подпорки винтовые, 10 — прижимы клиновые, 11 — прижимы секционные гидравлические, 12 — планки опорные трехпазовые.

Кбазовым элементам СРП относится квадратная плита с габаритными размерами 1000х1000x100 мм с Т-образными крепежными пазами "а" шириной 22 мм и сеткой координатно-фиксирующих отверстий "б" диаметром 20 мм, предназначенных для фиксации сменных наладок (рис. 14). Шаг между пазами и отверстиями 100 мм.

Для предохранения отверстий от грязи и от стружки они закрыты подпружиненными пробками. Центральное отверстие предназначено для фиксации плиты относительно центрального отверстия стола станка. На нижней поверхности плиты имеются два отверстия для крепления и фиксации по центральному пазу стола станка с помощью шпонок. Для крепления плиты к столу станка выполнены два П-образных паза "в". К боковым плоскостям могут быть прикреплены опорные планки с Т-образными пазами. Координатно-фиксирующие отверстия имеют буквенно-цифровую индикацию. На плите может быть установлена одна, две или четыре заготовки.

К базовым сборочным единицам относится секционный угольник. Секция угольника представляет собой куб (рис. 15) с габаритными размерами 400x400x400 мм, на двух взаимно перпендикулярных плоскостях, которого размещены Т-образные пазы "а" и сетка координатно-фиксирующих отверстий "б". Сетка отверстий "в" имеет буквенно-цифровую индикацию. На основании угольника имеются два отверстия для фиксации угольника на плите или столе станка, а в центре основания выполнено отверстие для фиксации угольника по центральному пазу плиты. Схемы вариантов сборки угольников могут быть различны. Для установки заготовок на пяти плоскостях угольника предусмотрена верхняя плита с Т-образными пазами и сеткой координатно-фиксирующих отверстий. Максимальные размеры рабочей поверхности сборного угольника 800x800 мм.

^ Универсальная сборная переналаживаемая оснастка (УСПО)

состоит из комплектов элементов и сборочных единиц различных конструкций, имеющих конкретное функциональное назначение, из которых методом агрегатирования можно компоновать без пригонки приспособления для выполнения любых операций. В отличие от систем УСП вместо шпоночного соединения элементов приняты беззазорные способы базирования элементов. УСПО устанавливаются на плитах-спутниках, применяемых при работе на многоцелевых станках с ЧПУ.

Комплект элементов УСПО предназначен для компоновки приспособлений для базирования и закрепления заготовок при обработке их на станках с ЧПУ, многоцелевых станках, ГПМ и ГПС в условиях серийного производства.

Комплект УСПО содержит три серии элементов: серия 8 (диаметр крепежа 8 мм, шаг 20 мм), серия 12 (диаметр крепежа 12 мм, шаг 30 мм), серия 16 (диаметр крепежа 16 мм, шаг 40 мм).

Комплект включает различные по функциональному назначению элементы (рис. 16, а, б) (детали и сборочные единицы):

• базовые плиты и угольники, служащие основанием приспособления;

• корпусные (опоры, подкладки, прокладки, планки для сбора корпуса приспособления);

• направляющие (призмы, установы, планки, пальцы, установочные втулки для создания баз и направления режущего инструмента);

• зажимные (прихваты, тисочные губки, прижимы для закрепления заготовок);

• крепежные (винты, шпильки, гайки, предназначенные для сборки приспособлений и закрепления заготовки);

• средства механизации (гидроцилиндры, рукава, арматура, гидроаккумуляторы, разъемные соединения).

Элементы УСПО соединяются между собой с помощью конических штифтов и разжимных втулок, обеспечивающих беззазорное соединение в сочленении "штифт-отверстие".

По функциональному назначению элементы комплекса УСПО подразделяют на следующие группы: базовые, корпусные, установочные, направляющие, зажимные, крепежные, средства механизации зажима заготовок, разные.

К группе базовых деталей относятся квадратные, прямоугольные и круглые плиты, угольники и тумбы; к группе корпусных — элементы комплекта, предназначенные для создания корпусов приспособлений. В этой группе имеются опоры квадратного и прямоугольного сечения, приставки, установочные угольники, соединительные планки, опоры различных форм с отверстиями и т.д. Все корпусные детали почти на всех своих плоскостях имеют установочные и крепежные отверстия, расположенные в соответствии со схемой, характерной для каждой серии элементов. Основой построения конструкций всех элементов группы корпусных деталей является модуль т.е. квадрат, размер которого зависит от номера серии. Для серии 8, 12 и 16 сторона квадрата соответственно равна 30, 45 и 60 мм. В углах квадратов соответственно расположены четыре отверстия диаметром соответственно 8, 10 и 12 мм с межцентровым расстоянием 20, 30 и 40 мм и центральным отверстием с зенковкой 10/16; 14/23; 18/28 .

Установочные детали (колпачковые опоры, диски, пальцы, упоры, штыри и т.д.) используются в компоновках приспособлений в качестве баз. Конструкция элементов этой группы аналогична конструкции таких же элементов системы УСП.

К направляющим деталям относятся шпонки, штифты, втулки, валики, колонки и другие детали, используемые при компоновке приспособлении для взаимной ориентации относительно друг друга, а также для ориентации инструмента относительно базовых элементов приспособлений.

К зажимным крепежным деталям относятся прихваты различных конструкций, прижимы, зажимы, планки, качалки, быстросъемные шайбы, предназначенные для закрепления обрабатываемых заготовок.

Базовые механизированные сборочные единицы используют при сборке механизированных приспособлений для станков с ЧПУ в условиях мелкосерийного и серийного производства. К ним относятся базисные агрегаты, например, самоцентрирующие агрегаты тисочного типа, а также базовые механизированные сборочные единицы, предназначенные для сборки базисных агрегатов, например, тисочные подвижные губки с одним или двумя боковыми прижимами.

Для компоновки механизированных приспособлений может использоваться гидроплита, на верхней плоскости которой выполнена сетка координатно-фиксирующих и резьбовых отверстий, предназначенных для установки и закрепления сменных наладок для установочных и зажимных единиц комплекта УСПО. В центре плиты имеется отверстие, с которым связана сетка координатно-фиксирующих отверстий. В корпус плиты встроены гидроцилиндры. По конструкции и назначению гидроплиты УСПО близки к гидроплитам СРП. Отличием является отсутствие Т-образных пазов, функцию которых выполняет сетка резьбовых отверстий.

К средствам механизации относятся пневмогидропреобразователь, (рис. 16, а), гидроплиты (рис. 16, б); гидроблоки (рис.16, в), гидроцилиндры одностороннего и двустороннего действия (рис.16, г), гидравлические зажимные устройства (рис. 16, д), а также трубопроводы, цилиндры со встроенными аккумуляторами. Отличие средств механизации УСПО от средств механизации УСПМ-ЧПУ состоит в том, что все гидравлические устройства рассчитаны на большее давление, а вместо Т- и П-образных пазов на гидроблоках нанесена базирующая сетка крепежных отверстий.

На рис. 17 показана базовая гидрофицированная плита 1, имеющая сетку координатно-фиксирующих отверстий и сетку резьбовых отверстий. В плите выполнены также резьбовые отверстия, в которые ввинчены штуцеры гидроцилиндров 2. Эти отверстия соединены с выполненными в плите каналами для масла, которые соединены с быстроразъемным соединением.

Гидроцилиндры одностороннего действия с вертикальными и горизонтальными штоками для зажима заготовки сверху или сбоку ввинчивают в отверстия плиты, предварительно вывинтив резьбовую пробку.

Блок гидравлический 3 применяется в качестве базового и зажимного элемента приспособлений, собираемых из элементов УСПО. Гидроблок представляет собой гидроцилиндр одностороннего действия, встроенный в прямоугольный корпус, что позволяет присоединять его к базовым плитам УСПО, собирая из гидроблоков каркасные основания при обработке заготовок больших габаритов.

^ Конструкции универсально-сборной переналаживаемой оснастки (УСПО)

предназначены для базирования и закрепления заготовок при их обработке на фрезерных, сверлильных и многоцелевых станках с ЧПУ.

На рис. 18 приведено двухместное гидравлическое приспособление для установки корпусной детали. Приспособление предназначено для базирования и закрепления двух заготовок корпусных деталей при обработке на многоцелевых станках с ЧПУ.

Заготовки 4 базируют по плоскостям на опорах 3 и 6 и закрепляют четырьмя прихватами 5, взаимодействующие с гидроцилиндрами 7, расположенными на угольниках 2. Угольники 2 крепят к плите 1. Зажим заготовок осуществляется в горизонтальной плоскости.

Девятиместное гидравлическое приспособление для установки фланца приведено на рис. 19. Приспособление предназначено для базирования и закрепления заготовок деталей типа "фланец" при их обработке на многоцелевых станках с ЧПУ в условиях серийного производства.

Заготовки 4 базируют по торцу и внутренней цилиндрической поверхности, устанавливают на стаканы 3 и закрепляют быстросъемными шайбами 5 с помощью гаек 6 и шпилек 7, ввинченных в штоки поршней гидроцилиндров 8. Стаканы 3 базируют и закрепляют на плите 1. Гидроцилиндры 8 ввинчены в отверстия плиты. Быстроразъемные соединения 2 предназначены для соединения каналов плиты с источником давления масла.

Читайте также: