Реферат на тему резание древесины

Обновлено: 02.07.2024

Механическую обработку древесины производят двумя способами — с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление) и без нарушения волокон (гнутьё, прессование).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным способом обработки является резание.

Резание древесины бывает со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, раскалывание древесины, колка дров, клепок для бочек и др.).

Обработку древесины резанием производят режущим инструментом, имеющим один резец — нож, несколько резцов — фрезы и много резцов — пилы.

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы избежать этого, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

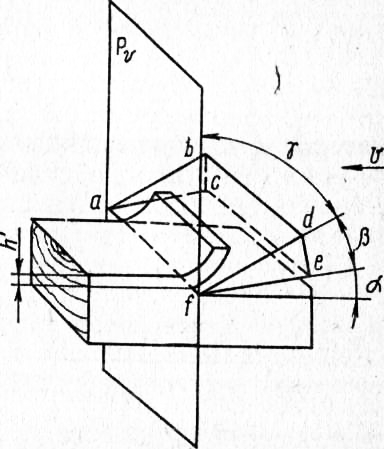

Резец (рис. 3, а) имеет форму клина и состоит из режущей кромки (лезвия), передней, задней и боковых поверхностей. Плоскость, вдоль которой прямолинейно продвигается режущая кромка резца, называется плоскостью резания. Угол β, образуемый передней и задней поверхностями резца, называется углом заострения, или углом заточки. Угол σ, образуемый передней поверхностью резца и плоскостью резания, называется углом реза ния. Задний угол α образуется между задней поверхностью резца и плоскостью резания, передний угол γ — между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания.

Рис. 3. Резание древесины:

а — элементы резца; ОО' — режущая кромка — лезвие резца, OO'm'm — передняя поверхность резца, ОО'п'п — задняя поверхность резца, Omn, O'm'n'—боковые кромки, ftad — плоскость резания, σ — угол резания, β — угол заострения, α — задний угол, γ — передний угол, б — резание в торец, в — резание вдоль волокон, г — резание поперек волокон, д — резание поперечно-торцовое, е — резание продольно-торцовое, ж — резание продольно-поперечное, з — резание открытое, и — резание полузакрытое, к — резание закрытое; 1 — резец; 2 — древесина

Качество обработки древесины зависит от правильного выбора углов заострения: при большой величине угла на резание затрачивается больше усилий, а при малой — лезвие быстро тупится, мнется и в некоторых случаях ломается.

На практике установлено, что для ножей рубанков наиболее оптимальным углом заострения является угол (25 ± 5) °, а передний угол, в зависимости от вида инструмента, материала и вида обработки, находится в пределах 43. 500.

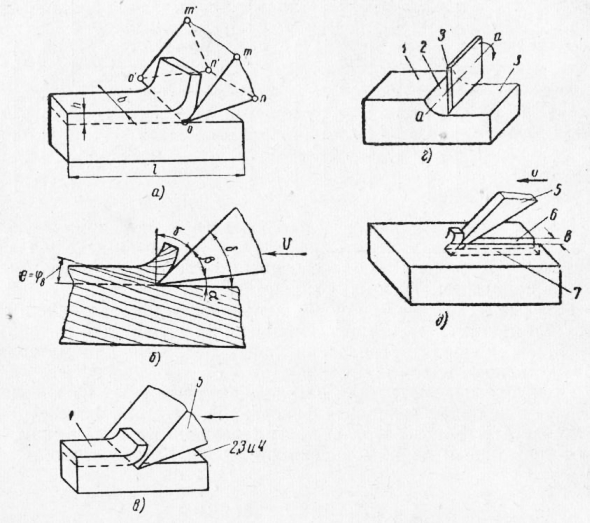

Различают три варианта резания в зависимости от направления волокон: в торец, вдоль и поперек волокон.

При резании в торец (рис. 3, б) плоскость резания и направление резания перпендикулярны волокнам древесины, при! этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон (рис. 3, в) плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя: толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон (рис. 3, г) плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно к ним. Стружка получается непрочной, а поверхность шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных имеются промежуточные случаи резания: поперечно-торцовое (рис. 3, д), продольно-торцовое (рис. 3, е) и продольно-поперечное (рис. 3, ж).

При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки древесины резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым (рис. 3, з). В том случае, когда при обработке образуются две поверхности резания (рис. 3, и), резание называется полузакрытым (образование четверти в брусках дверных коробок и др.). Когда при обработке древесины получаются три поверхности (рис. 3, к), резание называется закрытым (выборка паза и др.).

Свойства древесины различных пород неодинаковы, поэтому при их обработке приходится затрачивать различные усилия. Например, обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба. Отсюда вытекает следующий вывод: чем выше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Большое значение для получения чисто обработанной поверхности древесины играет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна и поверхность получается чистой.

Шероховатость поверхности древесины (ГОСТ 7016—82) характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а стружка надламывается стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

Обработка древесины, при которой изменяются ее размеры, форма и внешний вид, но остается неизменным состав вещества древесины, производится ручным или механизированным способом. При отдельных видах механической обработки древесины (при пилении, строгании, фрезеровании) состав волокон может нарушиться, в то время как при прессовании и гнутье остается постоянным. В большинстве случаев древесина обрабатывается с нарушением волокон; основным способом этого вида обработки является резание.

Известны три вида резания:

с отделением стружки (пиление, строгание, фрезерование, долбление, сверление);

без отделения стружки (лущение шпона, срезание ножевой фанеры, раскрой фанеры, на ножницах);

расслоение или раскалывание древесины (колка дров, производство клепки для бочек, колотой драни и кровельной щепы).

Процесс резания состоит в том, что под воздействием силы в древесину внедряется резец, перерезающий волокна древесины и отделяющий от нее частицы в виде стружки или опилок.

Резец представляет собой клин, имеющий лезвие (режущую кромку), переднюю, заднюю и боковые грани (рис. 1). Плоскость, вдоль которой прямолинейно перемещается режущая кромка резца, или плоская поверхность древесины, остающаяся после прохода резца, называется плоскостью резания.

Рис. 1. Элементы резца:

oo1 - режущая кромка-лезвие резца, oo1m1m - передняя грань, oo1n1n - задняя грань, omn. o1m1n1 - боковые грани, lfda - плоскость резания, δ - угол резания, β - угол заострения, α - задний угол, γ - передний угол.

Угол, образуемый передней и задней гранями резца, называется углом заострения, или углом заточки; угол между передней гранью резца и плоскостью резания — углом резания. Между задней гранью резца и плоскостью резания образуется задний угол; между передней гранью резца и перпендикуляром к плоскости резания — передний угол.

Правильный выбор углов заострения, резания, переднего и заднего углов имеет большое практическое значение: чем больше угол заострения, тем большее усилие приходится применять на резание или строгание древесины. В то же время при малых углах заострения резко снижается стойкость резца, который быстро выходит из строя; лезвие его тупится, гнется, мнется на сучках или ломается. Поэтому для железок рубанков установлен наиболее выгодный угол заострения (заточки) — в 23—25°, а передний угол или, как его иногда называют, угол наклона (присадки) резца колеблется от 40 до 52° (в зависимости от назначения инструмента, характера материала и вида обработки).

Сложное резание имеет криволинейную траекторию резания и переменную толщину стружки. Длина режущей кромки резца (лезвия) может быть меньше ширины обрабатываемого изделия. Сложное резание встречается при процессах пиления, гладкого или профильного фрезерования, долбления, сверления.

По отношению к направлению волокон различают три основных вида резания — торцовое, продольное и поперечное.

При торцовом резании (рис. 2, а) резец движется в направлении, перпендикулярном к волокнам древесины, и происходит поперечное перерезание волокон. При резании в торец стружка скалывается по слоям, а поверхность получается шероховатой. Торцовое резание обозначают знаком .

При продольном резании (рис. 2, б) резец движется вдоль волокон, сравнительно легко разделяя слои, поэтому поверхность получается гладкой. Форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, более тонкая получается в виде непрерывной ленты (строгание фуганком, получение древесной шерсти на станках и др.). Усилие, которое нужно приложить к резцу определенной ширины для снятия слоя древесины одинаковой толщины (при постоянной скорости движения резца), называется удельной силой резания.

Удельная сила резания вдоль волокон примерно в 2—3,5 раза меньше, чем резания в торец. Резание вдоль волокон обозначают знаком ||.

Поперечное резание (рис. 2, в) происходит при движении резца в плоскости волокон, перпендикулярном их направлению. При таком резании стружка получается короткой и ломкой, а поверхность шероховатой. Только при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Рис. 2. Виды резания:

а - торцовое, б - продольное (вдоль волокон), в - поперечное (поперек волокон)

Удельная сила резания древесины поперек волокон примерно в четыре раза меньше, чем резания в торец. Поперечное резание обозначается знаком ≠. Помимо указанных выше основных видов резания, на практике применяют резание под углом (рис. 3, а, б, в), в этом случае резец движется под некоторым углом к направлению волокон.

Рис. 3. Резание под углом:

а - поперечно-торцовое, б - продольно-торцовое, в - продольно-поперечное.

Чистота обработки поверхности древесины (по ГОСТ 7016-54) характеризуется степенью ее гладкости, количеством и размером неровностей и зависит от многих факторов: породы, структуры и влажности древесины, направления волокон к обрабатываемой плоскости; толщины снимаемой стружки; углов и скорости резания; диаметра рабочих валов и числа резцов; качества заточки резцов и точности установки; состояния оборудования; способов надламывания стружки (во избежание отщепа).

Более чистая поверхность древесины получается при резании вдоль волокон, при подпоре волокон древесины перед резцом и надламывании стружки. Для этой цели в станках на валах имеются стружколоматели и прижимы. В рубанке волокна подпирает леток (со стороны подошвы), а стружку надламывает двойная железка; крутой край накладки служит, стружколомателем. При снятии более тонкой стружки поверхность древесины получается более чистой, чем при снятии толстой.

Для получения чистой поверхности большое значение имеет качество заточки резцов: тупой резец не перерезает и не разделяет волокна, а мнет их и разрывает — в результате получается нечистая поверхность; острый резец легко разрезает и разделяет волокна древесины. Обрабатывать древесину следует по направлению волокон, так как при обработке против слоя получается менее чистая поверхность (с отщепами, отколами, задирами).

На чистоту поверхности оказывает влияние скорость резания. Как указывалось ранее, резание происходит за счет движении резца относительно древесины или при движении древесины относительно резца. Линия относительного движения лезвия резца я и является траекторией резания.

Под скоростью резания понимается относительная скорость движения лезвия резца. Для большинства станков (круглопильных, строгальных, фрезерных, шипорезных, верлильных) скорость резания определяют по формуле:

где V — скорость резания в м/сек;

d — диаметр режущего инструмента в мм;

n — число оборотов инструмента в минуту.

Скоростью подачи на основном деревообрабатывающем оборудовании (круглопильных, строгально-калевочных, рейсмусовых, двусторонних шипорезных станках) называется та скорость, с какой механизм подачи равномерно подает деталь на режущий инструмент.

На станках с ручной подачей (круглопильных, фуговальных, сверлильных, долбежных и односторонних шипорезных) скорость подачи определяется теми же факторами, но зависит от опыта и усилий рабочего-станочника.

На торцовых станках с прямолинейным движением суппорта скорость подачи зависит от скорости подачи суппорта. Во всех видах ручного инструмента и ручного электрифицированного инструмента скоростью подачи можно считать скорость движения инструмента относительно обрабатываемой древесины.

Основные положения теории резания древесины, разработанные школой А.Л. Бершадского. Сведения о резании одиночным лезвием. Описание процессов обработки древесины на станках: пиление, фрезерование, строгание, лущение, точение, сверление, шлифование.

| Рубрика | Производство и технологии |

| Вид | учебное пособие |

| Язык | русский |

| Дата добавления | 20.06.2013 |

| Размер файла | 2,1 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

HTML-версии работы пока нет.

Cкачать архив работы можно перейдя по ссылке, которая находятся ниже.

Подобные документы

Ручной или механизированный способ обработки. Вида резания: с отделением стружки (пиление, строгание, фрезерование, долбление, сверление), без отделения стружки (лущение шпона, срезание ножевой фанеры, раскрой фанеры, на ножницах), расслоение.

реферат [696,4 K], добавлен 09.10.2006

Резание как механическая обработка древесины, технология его реализации. Отличительные черты резания древесины от других материалов, обоснование его сложности. Разновидности резания и схемы данных процессов. Примеры выполнения главных видов резания.

лабораторная работа [184,5 K], добавлен 18.09.2009

Основные сведения о древесине. Сушка, распиловка, строгание древесины. Подготовка поверхности древесины: зачистка, шлифование, удаление ворса, отбеливание и обессмоливание. Получение пиломатериалов и фанеры. Производство ДВП сухим способом, раскрой сырья.

реферат [39,3 K], добавлен 30.11.2010

Инструменты для ручного (шерхебель, рубанок, фуганок) и механического (электрические рубанки) строгания древесины, их наладка и описание приемов строгания. Устройство и подготовка фуговального станка к работе. Принцип работы на фуговальном станке.

курсовая работа [1,3 M], добавлен 08.11.2012

Понятие и виды токарной обработки. Устройство токарного станка, используемые инструменты и приспособления. Закрепление на станке и разметка заготовки из древесины, особенности вытачивания ее внутренних поверхностей. Правила безопасной работы при точении.

курсовая работа [405,0 K], добавлен 01.03.2014

Продукты переработки древесины. Особенности ее промышленного использования. Достоинства и недостатки древесины как материала. Направления использования низкокачественной древесины и отходов. Основные лесозаготовительные районы Российской Федерации.

реферат [17,6 K], добавлен 28.12.2009

Особенности процесса строгания. Элементы режима резания и геометрия срезаемого слоя при строгании. Силы и момент при сверлении. Влияние факторов на осевую силу и крутящий момент при сверлении. Цилиндрическое фрезерование. Особенности процесса резания.

Резание древесины

Резание древесины

Резанием называется обработка, заключающаяся в образовании новых поверхностей путем отделения поверхностных слоев материала с образованием стружки ( ГОСТ 3.1109—82*). Кроме резания в деревообработке применяют и раскрой материала, т. е. его разделение на отдельные заготовки без образования стружки (например, с помощью ножниц).

Древесина состоит из волокон, расположенных вдоль ствола и соединенных между собой. Прочность на разрыв вдоль волокон значительно выше, чем прочность на разрыв поперек волокон. Поэтому резание древесины в различных направлениях сопровождается неодинаковой затратой энергии и требует применения инструментов с разной формой (геометрией) режущих элементов.

При обработке древесины на режущий инструмент действует система сил. Равнодействующая сил, направленная на режущий инструмент при обработке резанием, называется силой резания Р, а усилие, приходящееся на единицу площади поперечного сечения снимаемой резцом стружки, — удельной силой резания К. Работу, затраченную на превращение единицы объема древесины в стружку, называют удельной работой резания.

На усилие резания влияют порода древесины, степень ее влажности, форма резца и острота его режущих кромок, температурные условия (мерзлая, пропаренная, нагретая). Так, если принять за единицу сопротивление резанию древесины сосны, то у липы оно составит 0,8, у ели — 0,9… 1, у ольхи, лиственницы—1,1, березы — 1,2… 1,3, бука— 1,3 … 1,5, дуба — 1,5 … 1,6. С увеличением влажности от нуля до точки насыщения волокон (влажность 30%) механическая прочность древесины уменьшается, с повышением температуры прочность и упругие свойства древесины снижаются.

В зависимости от вида механической обработки древесины применяют различные конструкции дереворежущих инструментов (однолезвийный, многолезвийный, с поступательным или вращательным движением). Обязательный элемент режущего инструмента— лезвие в форме клина (рис. 1). Оно образуется двумя основными поверхностями abdf — передней и acef — задней и двумя вспомогательными abc и fde — боковыми. Кромка лезвия инструмента af, образуемая пересечением передней и задней поверхностей лезвия, называется главной режущей кромкой.

При резании различают следующие углы: угол заострения р, образуемый передней и задней поверхностями лезвия; передний угол у между передней поверхностью лезвия и плоскостью Pv, перпендикулярной направлению движения резания; задний угол а, образуемый задней поверхностью лезвия и плоскостью резания.

Процесс резания древесины, связанный с внедрением лезвия инструмента в материал, отделением и формированием элементов стружки, по физической сущности достаточно сложен.

Наибольшее сопротивление оказывает древесина в процессе резания в торец. При резании вдоль волокон оно уменьшается почти вдвое, а при поперечном резании — в 5…6 раз по сравнению с резанием в торец.

Рис. 1. Элементы лезвия

Лесоматериал перед изготовлением изделия обрабатывают ручными инструментами и на станках. Преобладающим видом обработки является резание древесины. Обработка древесины резанием подразделяется на следующие виды: пиление, строгание, сверление, долбление, шлифование.

Процесс резания заключается в том, что под действием внешней силы в древесину углубляется резец и отделяет от нее (срезает) частички в виде опилок или тонкой длинной стружки.

Режущие инструменты бывают простые, однорезцовые, имеющие один резец (например, стамеска, рубанок), и сложные, многорезцовые, имеющие систему резцов (например, пилы).

Резец имеет переднюю оо’т‘т, заднюю оо’п‘п и боковые грани опт и о’т‘п’, образованные этими гранями главную режущую кромку-лезвие оо’, боковые передние кромки от, о’т’ и задние кромки on и о’п’. При пилении боковые кромки также являются режущими.

Рис. 1. Элементы резца:

а — грани: oo’m‘m — передняя, оо’п‘п — задняя, отп и о’т‘п’ — боковые, оо’ — режущая кромка, б — углы, (5 — угол заострения, 8 — угол резания, « — угол наклона или задний угол, у— передний угол, в — резание открытое при прямолинейном движении резца, г — резание открытое при криволинейном движении резца, д — резание закрытое; 1 — обрабатываемая поверхность, 2 — поверхность резания, 3 — обработанная поверхность, 4 — плоскость резания, 5 — резец, 6 — стенка паза, 7 — дно паза, в — ширина паза

Пересечение граней образует режущую кромку или лезвие резца (см. рис. 31,а). При резании прямолинейным движением резца, имеющего прямолинейную режущую кромку, получается плоская в направлении резания поверхность, называемая плоскостью резания. Резание может быть открытым, когда при внедрении резца образуется одна поверхность резания, и закрытым при образовании за один проход резца двух или трех поверхностей резания, например, когда главная кромка резца вырезает дно паза, а боковые кромки — стенки паза (рис. 31, в, г,д).

За каждый проход резца от обрабатываемой детали отделяется часть древесины, называемая стружкой. В стружке, снимаемой резцом, различают толщину, ширину и длину.

Скорость резания обозначается через и и измеряется в м/сек, скорость подачи обозначается через и и измеряется в м/мин.

Внедрение резца в древесину встречает соответствующее сопротивление, поэтому, чтобы углубить резец в древесину, необходимо приложить силу определенной величины. Сила резания, приходящаяся на 1 мм2 площади поперечного сечения стружки, называется удельной силой резания.

С повышением скорости резания удельная сила начинает возрастать, что вызывается повышением сопротивляемости древесины, превращаемой при резании в стружку. Сопротивление, оказываемое древесиной при резании, в килограммах, рассчитанноэ на 1 мм2 поперечного сечения стружки, называется удельным сопротивлением резанию.

Работа, затрачиваемая на превращение 1 см3 древесины в стружку, называется удельной работой резания и измеряется в кгм/см3.

Работа, затрачиваемая в 1 сек. на резание, называется мощностью резания и измеряется в л. с. (лошадиных силах) или в кет (киловаттах).

При резании древесины необходимо знать, под каким углом нужно ставить резец к обрабатываемой поверхности и под каким углом заточить его. От этого во многом зависит производительность труда и качество обработки. Величина углов заточки и наклона зависит от породы и твердости обрабатываемой древесины и от условий резания и чистоты обработки. Угол заточки для строгальных железок должен быть 20—30°, для стамесок — 18— 20 ; чем тверже обрабатываемая древесина, тем больше должен быть угол заточки.

При строгании в торец берется угол резания 30—35°; при строгании в направлении волокон (по слою) 45—48°; при строгании поперек волокон (в их плоскости) 48—50°.

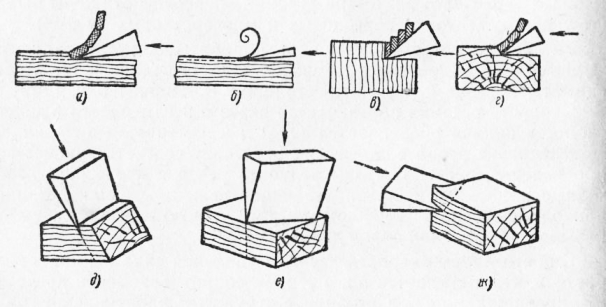

Древесина имеет неоднородное волокнистое строение и поэтому режется по-разному в зависимости от направления резца по отношению к волокнам. Различают три основных случая резания древесины: в торец, вдоль волокон и поперек волокон.

При резании в торец волокна перерезаются поперек, преодолевается сопротивление волокон сжатию и смятию. Стружка получается мелкая, она легко ломается и рассыпается. Этот случай резания является самым трудным. Обрабатываемая поверхность получается шероховатой. Торцовое резание обозначается значком.

Рис. 2. Случаи резания:

а, б — резание продольное, в — торцовое, г — поперечное, д — продольно-торцо* вое, г — поперечно-торцовое, ж — продольно-поперечное

При резании вдоль волокон (рис. 32, а, б) все слои древесины подрезаются, не задираясь, и поверхность получается гладкой. Более толстая стружка надламывается по длине, а тонкая получается в виде шелковистой упругой ленты (сливной стружки), часто завивающейся спиралью. Резание вдоль волокон в 2—2,5 раза легче, чем резание в торец. Продольное резание обозначается значком ||.

Производится резание и в других направлениях: продольно-торцовом, поперечно-торцовом, продольно-поперечном, а также поперечно-торцово-продольном и др.

Условия, оказывающие влияние на чистоту обработки

Чистота обработки древесины резанием определяется величиной и количеством имеющихся на обрабатываемой поверхности неровностей: вмятин, выколов, вырывов и др. На чистоту резания оказывают влияние направление резания, расположение и подпор волокон перед резцом, надламывание стружки при резании, толщина снимаемой стружки, острота заточки резца, угол и скорость резания, число действующих резцов, скорость подачи н особенности строения древесины.

Направление резания. Наиболее чистая обработка древесины достигается при резании вдоль волокон. При снятии очень тонкой стружки можно получить чистую обработку торца. Резание же поперек волокон из-за слабого соединения их способствует тому, что резец вырывает значительное количество волокон и обрабатываемая поверхность получается нечистой.

Подпор волокон перед резцом. Резец при работе изгибает стружку, которая из-за своей упругости, а иногда и косого расположения волокон, местами впереди резца откалывается, оставляя на строганой поверхности шероховатости. Чтобы получить чистую поверхность обработки без вырывов и предупредить отщепление частиц древесины при резании, древесину надо перед резцом прижать. Для этого перед резцом волокна искусственно подпирают. Чем ближе к лезвию резца сделан подпор, тем более чистой получается обработанная поверхность.

В ручном рубанке волокна подпирает передний край летка в подошве рубанка, а на станках — специальные устройства. При косом расположении волокон обрабатываемую деталь поворачивают так, чтобы строгание происходило по слою, не взадир.

Надламывание стружки. Для более чистого строгания и предупреждения отщепления стружку при срезании надламывают стружколомателем, называемым в ручных рубанках горбатиком. Стружколоматель образовавшуюся стружку загибает вперед и расчленяет на более мелкие частицы. На фуговальном и рейсмусовом станках для предохранения древесины от сколов и выры-вой перед ножевым валом устанавливают прижим, а на валу перед ножом ставят стружколоматель.

Толщина стружки. Толстая стружка больше сопротивляется изгибанию и надламыванию, чем тонкая. Поэтому толстая стружка до срезания отщепляется от обрабатываемой древесины, образуя часто перед резцом опережающие трещины. Чем тоньше снимается _стружка при резании, тем чище получается обрабатываемая поверхность. При зачистке поверхностей столярных деталей на циклевальных станках толщина стружки доводится до 0,01 мм.

Острота заточки резца. Чистую поверхность при резании можно получить только остро заточенным резцом. Затупленный резец не разрезает волокна, а сминает и разрывает их, отчего поверхность древесины получается шероховатой.

Угол резания. Увеличение угла резания способствует надламыванию стружки и повышает чистоту обработки. Увеличенный угол резания может приблизить резание к скоблению, при котором резец устанавливают к обрабатываемой поверхности под углом 90°.

Скорость резания. Скоростью резания называется скорость движения резца, измеряемая в метрах в секунду (м/сек). Чем больше скорость резания, т. е. чем быстрее движется резец, тем чище получается обрабатываемая поверхность. При большой скорости резания волокна стружки перерезаются дезвием резца значительно раньше, чем они изогнутся или отщепятся от древесины, тем самым улучшается качество обработки. Поэтому деревообрабатывающие станки работают со скоростью резания, достигающей 70—100 м/сек.

Число действующих резцов. С уменьшением числа действующих резцов (зубьев пилы, ножей в ножевой головке) происходит увеличение толщины стружки, приходящейся на один резец. Следовательно, уменьшается удельная сила резания и расходуемая мощность, а качество обработки поверхности ухудшается.

Скорость подачи. Скорость подачи — это скорость надвигания обрабатываемого материала на резцы или, наоборот, режущего инструмента на материал. Скорость подачи измеряют в метрах в минуту (м/мин). Повышение степени подачи при установившейся скорости резания вызывает увеличение толщины стружки и ведет к понижению чистоты обработки поверхности. В связи с этим для получения требуемой чистоты при больших скоростях подачи увеличивают число оборотов ножевых головок и на одной головке устанавливают больше ножей. В тех же случаях, когда этого сделать нельзя, выбирают соответствующие скорости подачи сообразно требуемой чистоте поверхности.

Особенности строения древесины. На чистоту обработки поверхности резанием влияют особенности строения древесины. Так, отщепы и вырывы древесины часто образуются около сучков, а также на свилеватых местах при резании против слоя (взадир).

Условия, оказывающие влияние на силу резания

На силу, потребную при резании, влияют углы резания и заострения резца, угол наклона резца, твердость древесины, направление резания, степень затупления резца, трение резца о стружку, ширина лезвия резца и влажность древесины.

Угол заострения резца р. При небольшом угле заострения резца требуется меньше усилий на резание. Однако малый угол не обеспечивает необходимой прочности резца, особенно при резании древесины, обладающей значительной твердостью, например дуба, бука, граба, лиственницы и др. Лезвие быстро затупляется и даже выкрошивается, в связи с чем приходится часто производить заточку и смену резца. На это затрачивается много времени. Поэтому на практике угол заострения делают значительным — в 20—30° и больше.

Задний угол а (угол наклона). Чтобы избежать трения задней грани резца о древесину, задний угол а должен быть не менее 10° к плоскости резания.

Угол резания б. Чем меньше угол резания, тем меньше усилия требуется для внедрения резца в древесину. Однако сильно уменьшать угол резания нельзя, так как от этого будет понижаться устойчивость резца и чистота обработки.

Твердость древесины. Чем тверже древесина, тем больше требуется усилий для ее резания. Так, например, если при резании древесины сосны сопротивление ее резанию принять за единицу, то сопротивление резанию древесины липы и осины составит 0,8, ели — 0,9—1, лиственницы — 1,1, березы—1,2—1,3, бука — 1,3—1,5, дуба — 1,5—1,6, ясеня— 1,5—2. Резание свилеватой или косослойной древесины также требует приложения больших усилий, чем резание прямослойной древесины в одном и том же направлении.

Направление резания. Наименьших усилий при других одинаковых условиях требует резание древесины поперек волокон. Оно легче резания в торец и резания вдоль волокон. Это обусловливается строением древесины и неодинаковой ее крепостью в разных направлениях.

Степень затупления резца. Режущая кромка резца при работе постепенно затупляется, т. е. становится заоваленной. При внедрении в древесину затупленный резец волокна не перерезает, а сдавливает, сминает и разрывает их. При этом повышается потребная сила резания по сравнению с резанием острым резцом.

После четырех часов непрерывной работы резец затупляется так, что потребная сила для резания возрастает примерно в 1,5 раза.

Трение резца о стружку. Стружки или опилки, образующиеся при резании древесины, попадая между резцом и стенками пропила или поверхностью высверливаемого отверстия, вызывают сильное трение, отчего инструмент нагревается. При этом сила резания возрастает.

Ширина лезвия резца. Когда работают резцом, ширина лезвия которого меньше ширины обрабатываемой поверхности, древесина разрушается не только лезвием, но и боковыми кромками резца. Это происходит, например, при выборке шпунта или пилении и требует увеличения силы резания, особенно в случае обработки древесины поперек волокон, когда они разрываются по длине.

Влажность древесины. Чем выше влажность древесины, тем меньше она сопротивляется резанию. Так, например, если удельное сопротивление резанию древесины влажностью 15% принять за 1, то удельное сопротивление резанию свежесрубленной древесины составит 0,9.

1. Элементы резания. Основные понятия и определения

Заготовка – это предмет, подвергаемый изменению формы, размеров и шероховатости.

После завершения механической обработки из заготовки получается изделие (обработанная деталь), т.е. предмет труда.

Теория резания древесины появилась в 1870 г. (основоположник И. А. Тиме).

Резанием называют технологический процесс разрушения связей между частицами материала обрабатываемой заготовки по проектной поверхности лезвием режущего инструмента с целью получения изделия (детали) требуемой формы, размеров и шероховатости.

Обработка резанием – действие, направленное на изменение формы, размеров и шероховатости предмета труда при выполнении технологической операции резанием.

Лезвие – клиновидный элемент режущего инструмента. Оно предназначено для проникновения в материал заготовки и отделения срезаемого слоя.

Обработка резанием, осуществляемая лезвийным инструментом, называется лезвийной обработкой (ГОСТ 25761–83). В случае если резание осуществляется абразивными зернами, обработку называют абразивной. Абразивное зерно – частица абразивного материала с ненормированной формой и линейными размерами, не превышающими 5 мм.

Схема лезвийной обработки древесины

На схеме (рис. 1) показаны обрабатываемая заготовка 1, лезвие 4, которое перемещается по проектной поверхности 6, проникает в материал заготовки и отделяет срезаемый слой 2. Срезаемый слой характеризуется длиной l, шириной b и толщиной a. Древесина срезаемого слоя во всем объеме упруго-пластически деформируется, закручивается, разрушается. Эту часть материала 5 принято называть стружкой.

Часть древесины, специально оставленной для удаления на данной операции и называемой припуском П. В ряде случаев припуск П может быть настолько большим, что его срезают не сразу, а последовательно за несколько проходов. Припуски предусмотрены в заготовке со всех сторон. После удаления припусков получается деталь 9.

Рис. 1. Схемы лезвийной обработки древесины: а – строгание; б — фрезерование

Поверхность 3 заготовки, подлежащую изменению в процессе резания, называют обрабатываемой поверхностью. Поверхность 7, полученную вновь во время очередного прохода инструмента, называют обработанной. Она совпадает с проектной поверхностью 6. Промежуточную поверхность 8, временно существующую в процессе резания между обрабатываемой и обработанной поверхностями, называют поверхностью резания. Последняя всегда находится в контакте с лезвием.

2. Классификация дереворежущего инструмента. Материалы для режущих инструментов

Весь дереворежущий инструмент подразделяется на ручной и машинный, а по способу крепления на станке – на насадной и хвостовой.

К ручному дереворежущему инструменту относятся различные пилы, топоры, стамески, долота, ножи (железки) для шерхебелей, рубанков и ручных фуганков. Станочный дереворежущий инструмент (рис. 2) сложен по конструкции: в зависимости от вида механической обработки древесины применяют:

- в круглопильных станках – дисковые пилы (а);

- в строгальных – строгальные ножи (б);

- во фрезерных – фрезы фасонные (в), концевые (г);

- в сверлильных – свёрла (д, е), зенкеры (ж), долота (з) и др.

По материалу, из которого выполнены лезвия, инструмент подразделяют на следующие виды:

- стальной режущий инструмент;

- быстрорежущий инструмент;

- твердосплавный режущий инструмент;

- минералокерамический режущий инструмент;

- алмазный инструмент, его лезвия выполнены из синтетических алмазов или поликристаллов кубического нитрида бора.

Рис. 2. Дереворежущий станочный инструмент: а – дисковая пила; б – строгальный нож; в – фреза фасонная; г – фреза концевая; д, е– свёрла; ж – зенкер; з – долото

С целью единообразного оформления технической документации в производстве нормалями машиностроения установлена децимальная система классификации и цифровых обозначений инструмента и приспособлений.

Единая система обозначения технологической оснастки используется в технической документации, при маркировке изделий, оформлении заявок, учете и хранении изделий.

Требования, предъявляемые к материалу

Материал режущего инструмента должен обеспечить такое сочетание свойств, чтобы инструмент одинаково хорошо работал как в начальном приработочном этапе износа, так и в последующем этапе монотонного износа. К материалу предъявляются следующие требования:

- прочность, уменьшающая приработочный износ и обеспечивающая работоспособность при срезании толстых слоев древесины;

- высокая усталостная прочность обеспечивающая способность сопротивляться циклически изменяющимся контактным нагрузкам;

- пластичность, необходимая для выполнения ряда операций по подготовке инструмента, например, развода, плющения зубьев пил и др.;

- твердость, определяющая стойкость металла к истиранию;

- теплостойкость, обеспечивающая неизменность механических свойств при нагреве;

- устойчивость против коррозии, создающая возможность обрабатывать сырую древесину, когда лезвие подвергается электрохимической коррозии.

Таким образом, материал дереворежущего инструмента должен быть прочный, пластичный, твердый, теплостойкий, устойчивый против коррозии. Этими свойствами обладают инструментальные стали (качественные, высококачественные, легированные, быстрорежущие) и твердые сплавы (литые, вольфрамокобальтовые, синтетические сверхтвердые материалы на основе нитрида бора, сплавы из поликристаллического алмаза).

По сравнению с легированными сталями твердые сплавы позволяют повысить период стойкости инструмента. Литые твердые сплавы повышают период стойкости в 3…7 раз, вольфрамокобальтовые – в 20…50 раз, минералокерамические пластины – в 200…250 раз, ПКА – 300…1000 раз.

Сменные режущие пластины

В последние годы в фрезерных головках широко применяют поворотные режущие пластины, которые имеют 2…4 режущие кромки. После затупления одной режущей кромки пластина поворачивается, и инструмент работает другой острой режущей кромкой. Изготовляются они из твердого сплава для разового применения. После затупления всех режущих кромок пластины не затачиваются, а заменяются новыми. Крепят режущие пластины на фрезерных головках механически. Для этого они имеют посадочные отверстия, которыми пластины базируются на штифтах.

На рис. 3 показаны примеры выполнения поворотных режущих пластин. Профили режущих кромок пластин могут быть разнообразными. Профильные пластины могут быть поворотными.

Рис. 3. Режущие пластины: а – поворотные; б — профильные

3. Машины деревообрабатывающей отрасли

Типы машин

С учетом социальной потребности и научно-технического уровня деревообрабатывающее оборудование может выполнять четыре функции: технологическую, энергетическую, управления и планирования.

Если техническое устройство выполняет технологическую функцию, то оно называется рабочей машиной.

Рабочая машина представляет собой механизм или сочетание нескольких механизмов, осуществляющих определенные целесообразные движения для выполнения полезной работы. В простейшем случае все движения рабочей машины выполняются вручную. Например, ворот для подъема воды из колодца, дрель для сверления отверстий, мясорубка позволяют выполнять полезную работу и имеют ручной привод.

Рабочие машины, изменяющие форму и размеры обрабатываемой детали методом резания, называются станками.

Рабочие машины, производящие работу методом давления, называются прессами.

Машины, выполняющие рабочие операции без изменения формы, размеров и качества объекта труда, называются просто машинами (сортировочные, пакетоформирующие, транспортирующие и др.).

Машины, осуществляющие физико-химическое воздействие на обрабатываемый объект, называются аппаратами.

С целью облегчения труда рабочих, повышения производительности и улучшения качества выпускаемой продукции человек передает рабочей машине частично или полностью другие функции: энергетическую, управления, планирования.

Если рабочей машине передается энергетическая функция (привод движений главного, подачи и др.), то машина становится механизированной. Механизация только уменьшает или частично избавляет человека от тяжелого ручного труда, так как функция управления (включение, выключение, регулирование режима, загрузка и съем заготовок и т.д.) все равно остается за человеком.

Если рабочей машине передать функции энергетическую и управления, то она превращается в автомат и полностью исключает непосредственное участие человека в работе.

Автомат самостоятельно выполняет все рабочие и холостые ходы цикла по программе, заранее составленной и отлаженной человеком. В этом случае рабочая машина заменяет уже не только мускулы, но и в известных пределах мозг человека. За человеком остается только функция контроля, наладки, подготовки и замены программ.

Если рабочей машине передать еще функцию планирования (выбора нужной программы с помощью системы планирования работ), то за человеком остается только функция составления программ.

Если функции энергетическая и управления переданы машине не полностью, то рабочая машина называется полуавтоматом. Обычно на полуавтоматах рабочий вручную устанавливает, закрепляет и открепляет заготовку, включает подачу станка.

Линии

Для выполнения технологических операций рабочие машины устанавливают в линии, которые могут быть поточными, автоматическими или полуавтоматическими.

Автоматической линией называется система машин, расположенных в технологической последовательности, объединенных средствами транспортировки, управления, автоматически выполняющая комплекс операций и нуждающаяся лишь в контроле и наладке. Загрузка головной машины линии и съем готовой продукции производятся загрузочно-разгрузочными устройствами.

Если некоторые операции линии выполняются с участием рабочего, то такая линия называется полуавтоматической.

Схемы машин

Схемы – это конструкторские документы, на которых условными символами графически изображены составные части изделия, их взаимное расположение и связи. Схема позволяет быстро разобраться в конструкции и последовательности действий элементов устройства.

Виды, типы и общие требования к выполнению схем установлены ГОСТ 701-84. Для проектирования и изучения конструкций деревообрабатывающего оборудования используются схемы: технологическая (функциональная), кинематическая, гидравлическая, пневматическая, электрическая. Схемы выполняются без соблюдения масштаба. Пространственное расположение частей изделия можно не учитывать.

Технологическая (принципиальная) схема

Технологической называют схему машины, отражающую принцип ее работы и характер движений ее рабочих органов и обрабатываемой детали.

Технологическая схема показывает, какие движения рабочих органов должны быть сделаны для обеспечения нормальной безопасной работы станка. На ней показываются условными очертаниями обрабатываемая деталь и инструмент, базирующие, направляющие, прижимные и подающие органы, их взаимное расположение и направление движения. На рис. 4 изображена технологическая схема круглопильного станка для продольной распиловки пиломатериалов.

На схеме показаны пила 1, нижние подающие вальцы 2 и 6, верхние подающие вальцы 3 и 4, верхняя и нижняя когтевые завесы 5, предотвращающие обратный выброс заготовки 8, и боковая направляющая линейка 7. Заготовка взаимодействует со всеми указанными элементами станка. При этом каждый рабочий орган выполняет свою конкретную функцию. Стрелками показано направление движения заготовки и рабочих органов станка. На схеме указывается также максимальный и минимальный размеры обрабатываемой заготовки.

Рис. 4. Технологическая схема станка ЦА-2А

Кинематическая схема

Каждый станок состоит из кинематических элементов (звеньев) – валов, шестерен, шкивов, звездочек и т.п. Взаимодействующие друг с другом звенья образуют кинематические пары. Из кинематических пар образуются кинематические цепи, которые связывают двигательные механизмы станка с исполнительными.

Кинематическая схема станка отражает способ передачи движений в машине от двигательных механизмов к исполнительным.

Условные обозначения элементов кинематических схем выполняются по ГОСТ 770-68. Правила выполнения изложены в ГОСТ 703-75.

На рис. 5 приведена кинематическая схема механизма главного движения круглопильного станка.

Движение от электродвигателя 1 через клиноременную передачу, включающую шкивы 2 и 3, передается пиле. Кинематическую схему читают так: движение с вала I электродвигателя передается на пильный вал II ременной передачей.

Кинематическая схема позволяет рассчитать скорости рабочих движений станка или подобрать кинематические пары по заданным скоростям рабочих движений. Для этого на схеме приводится обозначение и характеристика всех входящих в нее элементов.

Рис. 9..5 Кинематическая схема механизма главного движения круглопильного станка

Классификация и индексация деревообрабатывающих станков

Классификацию выполняют по технологическому и конструктивным признакам.

По технологическому признаку деревообрабатывающее оборудование подразделяется на:

- дереворежущие станки общего и специального назначения,

- клеильно-сборочное,

- прессовое,

- отделочное,

- сушильное оборудование.

К дереворежущим станкам относят лесопильные рамы, ленточнопильные и круглопильные станки для продольного и поперечного пиления, фрезерующие (продольно-фрезерные, фрезерные, шипорезные и копировальные станки), сверлильные, долбежные станки, токарные, круглопалочные, строгальные, лущильные и циклевальные станки, гильотинные и дисковые ножницы, шлифовальные, корообдирочные и дробильные станки.

К клеильно-сборочному оборудованию относят оборудование, работающее без клея и с клеем. Соединение деталей в изделие может производиться гвоздями, сшиваться проволокой или обвязываться проволокой. К оборудованию, работающему с клеем, относят машины для приготовления и нанесения клея, оборудование для облицовывания пластей и кромок щитов, склеивания деталей по сечению, сборочное оборудование (ваймы, прессы).

К отделочному оборудованию относят машины грунтовальные, лако- и красконаносящие, машины для облагораживания покрытий.

По конструктивным признакам выделяют следующие классификационные группы машин:

- по числу одновременно обрабатываемых деталейразличают машины одно-, двух-, трех-, многопредметные, а также одно-, двух-, трех-, многопоточные;

- по числу одновременно обрабатываемых сторон детали– машины одно-, двух-, трех-, четырехсторонние;

- по числу позиций обработки– машины одно-, двух-, трех-, четырех-, многопозиционные;

- по числу шпинделей с главным рабочим органом –машины одно-, двух-, трех-, четырех-, многошпиндельные;

- по схеме (траектории) движения обрабатываемой детали –машины с замкнутой или разомкнутой схемой движения (с прямолинейной или криволинейной траекторией);

- по компоновке машины– с вертикальной, горизонтальной, круговой и звездообразной компоновкой;

- по степени конструктивной преемственности– оригинальной конструкции, унифицированные, нормализованные, агрегатированные.

- по характеру относительного перемещения заготовки и инструмента– различают машины цикловые с прерывистым перемещением заготовки или инструмента и проходные с непрерывным перемещением заготовки.

По технологическому признаку станки общего назначения подразделяются на следующие типы: окорочные, лесопильные рамы, ленточнопильные, круглопильные, продольно-фрезерные, фрезерные, шипорезные, сверлильные, сверлильно-пазовальные, долбежные, токарные, и шлифовальные.

Для обозначения типов станков принята буквенно-цифровая индексация (табл. 1).

Кроме этих букв для указания характерного максимального параметра и модели станка проставляют соответствующие цифры. Цифры после первой буквы индекса указывают на количество рабочих органов или агрегатов станка. Например, С2Ф – фуговальный станок с двумя (горизонтальный и вертикальный) фрезерными валами.

Цифры после букв индекса характеризуют основной параметр станка, а цифры после тире – номер модели.

Пример. Индексация СР6-9 означает – станок рейсмусовый с максимально возможной шириной обрабатываемой заготовки 630 мм девятой модели; Ф2К-2 означает – станок фрезерный, двухшпиндельный, с карусельным столом, второй модели; ЛС80-5 – станок ленточнопильный, столярный, диаметр рабочих шкивов 800 мм, пятая модель и т. д.

Таблица 1. Буквенная индексация деревообрабатывающих станков

Читайте также: