Реферат на тему примеры технологичных и нетехнологичных сварных конструкций

Обновлено: 05.07.2024

Технологичность конструкции - это совокупность свойств, определяющих возможность ее изготовления с наименьшими затратами труда и материалов методами прогрессивной технологии в соответствии с требованиями к качеству.

Отработка технологичности - это непрерывный процесс, начинающийся с эскизного проекта конструкции и продолжающийся на всех стадиях проектирования, изготовления и эксплуатации как опытных, так и серийных образцов. В процессе эксплуатации наиболее технологичной будет конструкция, которая при заданной надежности имеет наименьшее число отказов и требует минимальных затрат на восстановление и обслуживание.

Технологичность конструкции зависит от масштаба ее выпуска и типа производства. Конструкция, высокотехнологичная для одного масштаба выпуска, может оказаться нетехнологичной для другого. Технологичность отдельных деталей и узлов должна быть увязана со всем изделием в целом. На технологичность сварной конструкции влияют основной и наплавленный металл, точность изготовления деталей, подбор оптимальных конструктивных и технологических баз и размерных цепей, выбор способов сварки, мест эксплуатационных и технологических разъемов, толщина соединяемых деталей, размеры швов, возможность автоматизации и механизации процесса изготовления, применения стандартного оборудования и т.д. Проектирование и изготовление не должны противопоставляться друг другу, должна быть взаимосвязь между ними. На предприятиях, где налажен контроль проектируемых конструкций на технологичность, производятся наиболее технологичные конструкции.

Большое влияние на технологичность сварных конструкций оказывает свариваемость - способность данной конструкции при данном материале обеспечивать высокое качество сварных соединений. В первом приближении свариваемость сталей можно определить по эквиваленту углерода, одна из формул для подсчета которого приведена в гл. 1. Кроме химического состава на свариваемость влияет и толщина свариваемых кромок. С учетом этого фактора эквивалент углерода для низкоуглеродистых сталей можно определить из выражения или для легированных сталей где С, Mn, Ni, Сг, Mo,V - верхнее содержание элементов в стали; 5 толщина металла, мм.

Если для низкоуглеродистых сталей Сэ > 0,5, а для легированных Сэ > 0,45, то необходим подогрев основного металла перед сваркой. Чем больше значение Сэ, тем выше должна быть температура подогрева. Ее можно приближенно определить по формуле

Тп = 350д/Сэ-0,25, °С.

Одним из основных условий технологичности сварных конструкций является доступность ее швов для автоматических процессов сварки. Все швы должны быть доступны сварке в нижнем положении и "в лодочку" с учетом возможности кантовки изделия при дуговой и газопламенной сварке либо в вертикальном положении при дуговой сварке с принудительным формированием шва и при электрошлаковой сварке. При выборе формы разделки кромок следует учитывать, что для сварки поворотных стыков удобна двухсторонняя Х-образная разделка, которая в этом случае значительно сокращает объем наплавляемого металла по сравнению с односторонней разделкой. Лишний наплавленный металл ухудшает качество конструкции и увеличивает трудоемкость ее изготовления. Себестоимость единицы массы наплавленного металла в 15. 20 раз выше себестоимости единицы массы всей сварной конструкции. Увеличение катета углового шва лишь незначительно повышает его несущую способность, но резко увеличивает объем наплавленного металла. Например, если увеличить катет с 6 до 8 мм, то несущая способность шва увеличится в 1,3 раза, а объем наплавки возрастет в 1,8 раза.

Существуют два подхода к определению технологичности сварной конструкции: качественная оценка на основе инженерного опыта специалистов и количественные критерии, установленные ГОСТ 14.201-83.

Качественный анализ технологичности (рис. 184) производят по характеру рабочих нагрузок и по технологическим параметрам. В вариантах 1 и 3 сварные соединения работают на срез. Для уменьшения углового поворота при сварке фланец необходимо укрепить ребрами. Сборка фланца и днища с корпусом трудоемка и не поддается механизации, применение механизированных способов сварки затруднено. Неразрушающий контроль качества сварных соединений сложен. После сварки необходима механическая обработка фланца. В вариантах 2 и 4 сварные соединения работают на разрыв, сборка фланца и днища с корпусом проще и хорошо механизируется, возможно применение автоматической сварки с обеспечением полного провара всей толщины металла. Затруднений для контроля качества нет. Механическая обработка после сварки не требуется, так как фланец окончательно обработан до сварки. Поэтому опытный специалист признает варианты 2 и 4 более технологичными. Для количественной оценки технологичности сравнивают базовый и проектный варианты конструкции по трудоемкости, себестоимости, эффективности использования материалов, относительному расходу наплавленного металла, уровню механизации сварочных работ и уровню комплексной механизации технологического процесса изготовления изделия в целом.

Обоснование материала сварной конструкции. Химический состав стали. Технические условия на изготовление сварной конструкции. Выбор и обоснование методов сборки и сварки. Компьютерный расчет режимов сварки. Анализ химического состава сварочной проволоки.

| Рубрика | Производство и технологии |

| Вид | дипломная работа |

| Язык | русский |

| Дата добавления | 01.08.2017 |

| Размер файла | 261,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

В решении задач научно-технического прогресса важное место принадлежит сварке. Сварка является технологическим процессом, широко применяющимся практически во всех отраслях промышленности. Получение необходимых механических и физических свойств сварных соединений главная задача, решение которой должны обеспечить технологические процессы сварки.

Сварка - это технологический процесс получения неразъёмных соединений из металлов и сплавов, как между собой, так и с не металлами путем восстановления межатомных связей при их местном или общем нагреве или пластической деформации или совместного действия того и другого.

Конечная цель сварочного производства - выпуск конкурентоспособной продукции, отвечающей по своим экономическим показателям и эксплуатационным характеристикам мировым стандартам. Сварные конструкции должны отвечать по своим конструктивным формам, механическим и физическим свойствам тому эксплуатационному назначению и условиям работы, для которых они создаются. Сегодня в большинстве производств трудоемкость сборочно-сварочных работ обычно приближается или превосходит трудоемкость механообработки резанием и значительно превышает затраты труда на всех других технологических этапах производства. При этом анализ процесса снижения трудоемкости по видам работ показывает, что в результате широкого внедрения эффективных средств механизации и автоматизации относительная трудоемкость заготовительных процессов и механообработки резанием из года в год неуклонно сокращается, тогда как относительная трудоемкость сборки-сварки, как правило, неуклонно растет. Высокая эффективность сборочно-сварочного производства может быть получена за счет широкого внедрения передовой технологии, высокоэффективных средств механизации и автоматизации сборки-сварки и научной организации труда.

В настоящее время в производстве сварных конструкций приоритетное значение имеет рациональное использование и экономия сварочных материалов, уменьшение времени сборочно-сварочных и вспомогательных операций, а также снижение вредных выбросов в атмосферу.

С применением сварки создаются серийные и уникальные машины, речные и морские суда, металлические мосты, котлы, трубопроводы различных диаметров и протяженности, краны башенные и др. Сварка внесла коренные изменения в конструкцию и технологию производства многих изделий.

Сварочное производство - комплексное производство, включающее в себя основные операции (сборку, сварку, правку), вспомогательные операции (транспортные, наладочные, контрольные и др.) и операции обслуживания (ремонтные и т.д.). Комплексная механизация сварочного производства имеет чрезвычайное значение, так как механизация только самого процесса сварки не может обеспечить высокий уровень механизации сварочных цехов.

1 . Технологический раздел

Рамка собирается в боковое окно и устанавливается по петлям в каркас кабины машиниста. В кабине применяется два боковых окна левого и правого ис полнения.

Данный сварной узел состоит из следующих сборочных единиц и деталей:

- позиция 1 - труба в сборе (сб. ед.) 1 шт;

- позиция 2 - панель 1 шт;

- позиция 3 - труба 1 шт;

- позиция 4 - труба 1 шт ;

- позиция 5 - труба 1 шт;

- позиция 6 - уголок 3 шт ;

- позиция 7 - косынка 2 шт;

- позиция 8 - косынка 1 шт;

- позиция 9 - косынка 1 шт.

Габаритные размеры рамки :

- длина - 882 ;

- ширина - 950;

Масса рамки составляет 12,4 килограмма.

Данная конструкция является технологичной, так как она обладает всеми необходимыми эксплуатационными качествами и может быть изготовлена с минимальной трудоемкостью, расходом материала и себестоимостью.

Все детали должны изготавливаться в соответствии с ГОСТом. Отклонение размеров на деталях, выполняемых резкой, должны соответствовать ГОСТ 25347-82. Сварной узел необходимо изготавливать строго по размерам, с высокой точностью, согласно техпроцессу.

1.2 О боснование материала сварной конструкции

Выбор материала - важный этап проектирования, так как материал оказывает значительное влияние на эксплуатационные качества конструкции, на ее массу и экономичность изготовления. Поэтому материал выбирается с учетом характера эксплуатационных нагрузок (усталостных, ударных, статических), условий работы конструкций (низкие и высокие температуры), агрессивной среды, износа и т.д.

Важным параметром качества материала является стабильность его свойств - величина интервала в разбросе показателей механических характеристик. Чем меньше интервал, тем качественнее материал. Кроме того, при выборе материала учитывают свариваемость, первоначальные затраты на материал, технологическую обработку, проведение сварочных операций и т.д.

Для изготовления рамки выбрана с таль 09Г2С , которая обеспечивает надёжность эксплуатации при заданных нагрузках и переменных температурах, обеспечивает необходимую прочность и жесткость. Данная марка стали хорошо сваривается без предварительного и сопутствующего подогрева и не склонна к отпускной хрупкости. Применение стали 09Г2С позв о лит повысить срок службы сварной конструкции.

- Для учеников 1-11 классов и дошкольников

- Бесплатные сертификаты учителям и участникам

Описание презентации по отдельным слайдам:

Технологичность сварных конструкций.

Технологичность сварной конструкции характеризуется рядом показателей: себестоимостью, длительностью производственного цикла изготовления, потребностью в дефицитных материалах и дефицитном уникальном оборудовании для ее изготовления. Важнейшим из этих показателей является себестоимость.

Технологичность сварной конструкции может оказаться удовлетворительной только тогда, когда устанавливаемые при ее проектировании допуски на отдельные размеры согласованы с требованиями на точность производства заготовок. Иначе неизбежны дополнительные операции по подрубке кромок свариваемых заготовок, операций подгонки по месту каждой отдельной детали даже в том случае, если однотипных элементов одинаковых размеров встречается в конструкции несколько штук.

Требованиям технологичности сварной конструкции отвечает такое расположение заводских сварных швов, при котором выполнение их доступно в основном в нижнем положении или в лодочку.

Под технологичностью сварной конструкции обычно понимают такое ее оформление, при котором обеспечивается удобство ее изготовления с применением прогрессивных высокопроизводительных технологических процессов (ТП) при максимальной механизации производственных операций.

Для повышения технологичности сварных конструкций и обеспечения их прочности необходим рациональный выбор типа соединения и метода сварки. При этом следует иметь в виду следующее: а) при соединении встык наиболее технологичным является применение контактной стыковой сварки методом оплавления; б) следует избегать сварки деталей разных толщин; в) при сварке тонких листов следует применять точечную или роликовую сварки; г) если по конструктивным соображениям соединение может быть выполнено как встык, так и внахлестку, из условий прочности предпочтительнее первый тип соединения; д) при необходимости обеспечения герметичности следует применять роликовую сварку; е) точечную сварку не целесообразно применять в узлах, допускающих одностороннюю сварку.

Технологичность сварных конструкций Нетехнологичная сварная конструкция Технологичная сварная конструкция 1. Расположение сварного шва должно обеспечивать возможностьвыполнения сварки, т. е. необходимо предусмотреть удобство подвода электрода или сварочной проволоки Сварные швы вынесены из тесного пространства между перегородками. Для приварки размерных трубок к листам сварные швы вынесены на поверхность

Технологичность сварных конструкций Нетехнологичная сварная конструкция Технологичная сварная конструкция Фланец отнесен от смежной стенки патрубка Сварной шов вынесен на торец фланца

Нетехнологичная сварная конструкция Технологичная сварная конструкция 2. Рекомендуется устранять совмещения швов. Ребра для приварки расположены в шахматном порядке Для приварки перегородки раздвинуты

Нетехнологичная сварная конструкция Технологичная сварная конструкция 3. Следует снижать протяженность сварных швов и их количество. С этой целью целесообразно применять штампованные заготовки, трубы, гнутые профили и другую продукцию проката Сварная балка из двух гнутых профилей дешевле, чем сварная из четырех полос. 4. Рекомендуется избегать сварки элементов разной толщины, т.к. это усложняет процесс сварки, снижает надежность сварных швов и создает концентрацию напряжений Сваркаразнотолщинныхэлементов: Свариваемым кромкам придано примерно одинаковое сечение

Нетехнологичная сварная конструкция Технологичная сварная конструкция 5. Так как разделка кромок является трудоемкой операцией, ее следует назначать только в необходимых случаях и предусматривать при этом наиболее простые способы обработки Для укладки швов выполнено смещение свариваемых деталей Исключена подготовка кромок на трубе в результате снижения буртика муфты

Совершенство конструкции изделия характеризуется его соответствием современному уровню техники, экономичностью и удобствами в эксплуатации. Конструкцию изделия, в которой эти возможности полностью учтены, называют технологичной. Оценку технологичности конструкции данного изделия по сравнению с другим (лучшего отечественного или зарубежного образца) производят, сопоставляя их трудоемкость, себестоимость и материалоемкость.

Дополнительную оценку производят: 1) по степени унификации марок материалов; 2) унификации и нормализации элементов изделия; 3) возможности его расчленения на отдельные элементы; 4) взаимозаменяемости отдельных элементов; 5) массе; 6) классу шероховатости и квалитету точности составляющих деталей; 7) возможности автоматизации изготовления изделия и др.

Выбор показателей технологичности проводится с учетом требований ГОСТ 14.201-73.

1) Технологичность конструкции изделия – понятие относительное. Технологичность одной и той же машины будет разной для различных типов производства (единичного, серийного и массового) и для заводов с различными производственными возможностями (с различным оборудованием). Развитие техники меняет уровень технологичности конструкции. Ранее нетехнологичные конструкции могут стать вполне технологичными при новых методах обработки.

2) Технологичность конструкции изделий – понятие комплексное, т.к. конструкцию нельзя рассматривать изолированно. Отработанная на технологичность конструкция заготовки не должна усложнять последующую механообработку. Нужно стремиться получить наименьшую трудоемкость и себестоимость изготовления машины в целом.

Улучшением технологичности конструкции можно увеличить выпуск продукции при тех же средствах производства. При этом трудоемкость машин удается сократить на 5-10%.

3) Понятие технологичности конструкции изделий распространяется также на область их эксплуатации. Конструкция машин должна быть удобной для обслуживания и ремонтно-пригодной, т.е. должна обеспечивать легкость и удобство его разборки и сборки, узлового ремонта его частей.

Конструкцию изделия лучше отрабатывать на технологичность в процессе создания самой конструкции. При этом необходим союз и деловой контакт конструкторов и технологов уже на стадии разработки технического задания, затем на стадиях эскизного и технического проектов.

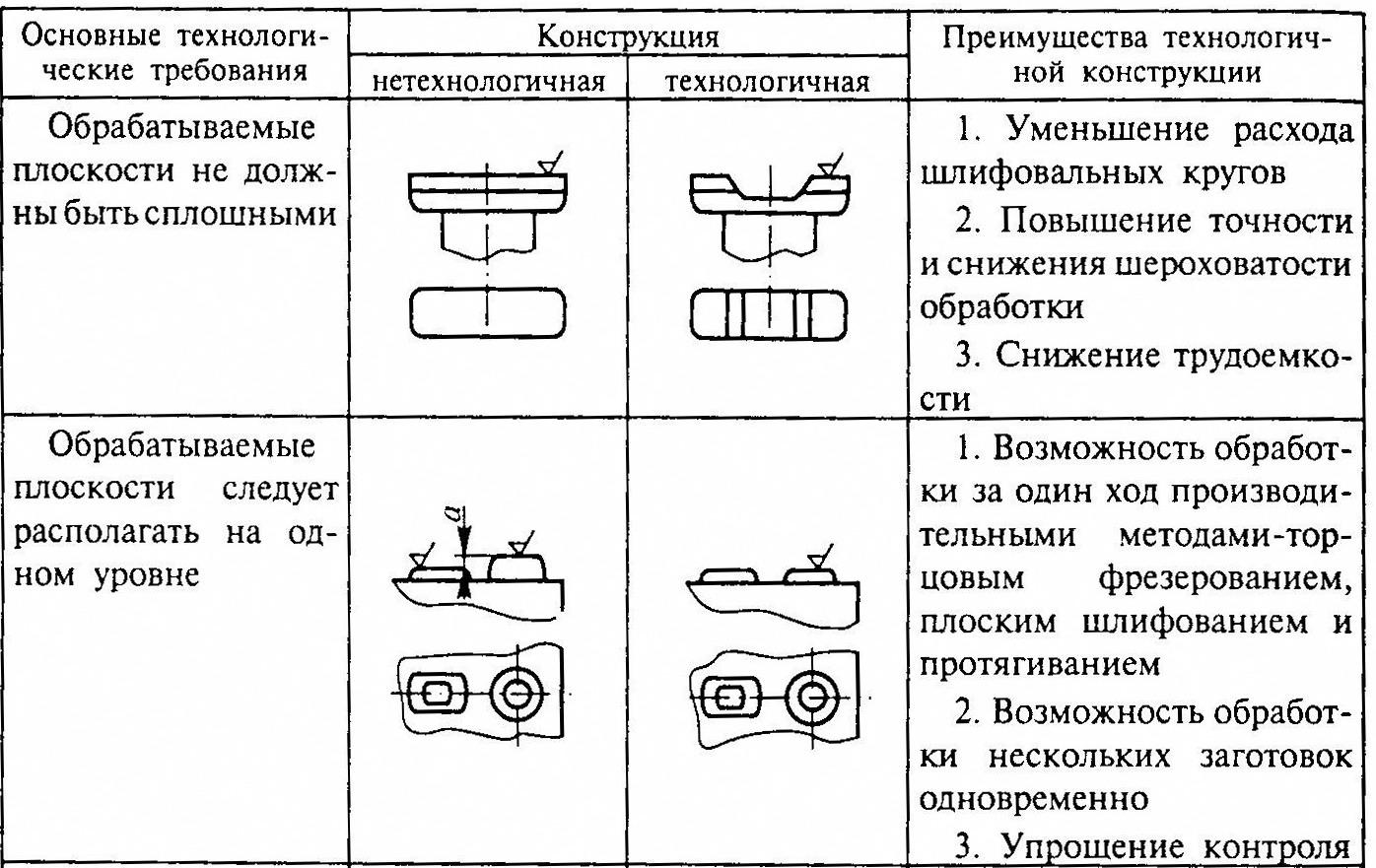

Технологические требования к конструкциям изделий при их сборке.

1) Принцип узловой сборки.

Конструкция изделий должна допускать возможность их сборки из предварительно собранных составных частей.

Желательно предусматривать возможность одновременного и независимого друг от друга присоединения различных частей к базовой детали изделия.

2) Необходимо предусматривать в конструкции соответствующие контрольные штифты, установочные метки и т.п. для обеспечения определенного и единственно возможного относительного положения собираемых элементов. Это позволяет исключать субъективные ошибки при сборке изделий и их ремонте.

3) Изделия должны иметь простую компоновку и простое конструктивное решение. Нужно, чтобы все сборочные единицы изделия были доступными. Установка и снятие сборочных единиц и деталей не должны быть затруднены.

4) Следует уменьшать номенклатуру сборочных единиц и деталей и добиваться их взаимозаменяемости. Необходимо использовать при сборке стандартизованные и нормализованные детали. Использование нормализованных крепежных деталей сокращает номенклатуру сборочных инструментов. Желательно применение на сборке блочных деталей.

5) При сборке нужно обеспечивать возможность удобного и свободного подвода высокопроизводительных механизированных инструментов к местам соединения деталей. Желательно применение прямолинейных вертикальных движений.

6) Необходимо стремиться вести сборку по принципу полной взаимозаменяемости. Это характерно для изделий, имеющих простые короткие размерные цепи. В случае многозвенных размерных цепей в конструкции изделия следует предусмотреть жесткий или регулируемый компенсатор.

7) Следовательно совмещать при сборке сборочные, измерительные и технологические базы, т.к при этом обеспечивается более высокая точность сборки.

8) Базовая деталь изделия должна иметь развитую технологическую базу, обеспечивающую достаточную устойчивость собираемого объекта, и возможность сборки без поворота базовой детали.

9) Конструкция изделия должна обеспечивать возможность его сборки без сложных приспособлений и легкость разборки.

Технологические требования к различным видам соединений.

1)В конструкциях соединений с гарантированным зазором и натягом и при сборке резьбовых соединений необходимо предусматривать заходные фаски и направляющие элементы (пояски) для устранения перекосов при сборке (особенно при запрессовке).

2)При сборке длинных деталей по нескольким поверхностям следует соединять их последовательно-параллельно. Поверхности сопряжения во избежание задиров нужно делать ступенчатыми.

b1>b2 – при равном диаметре запрессовки.

3) Центровку деталей больших диаметров следует затягивать и завертывать торцовыми ключами. Поэтому необходимо предусматривать место для постановки торцового ключа, т.е. расстояние А.

- расстояние между резьбовыми элементами должны быть достаточно большими для использования многошпиндельных завертывающих устройств.

- гайки, расположенные на внутренних поверхностях деталей, следует шплинтовать; а расположенные на наружных поверхностях – можно ставить с пружинными шайбами.

Стопорение резьбовых деталей (т.е. замена шплинтовки) обеспечивается при наличии у них конической опорной поверхности.

4) В конструкциях заклепочных соединений:

1- замыкающие головки заклепок формируют на более толстой детали или детали из более прочного материала.

2- предпочтительнее применять групповую клепку. При этом лучше применять заклепки, у которых закладные и замыкающие головки плоской формы.

3- предпочтительной является также холодная клепка (для стальных, медных и алюминиевых заклепок диаметром менее 14мм).

4- следует ограничивать применение односторонней (и особенно двусторонней) потайной клепки, т.к. в этом случае необходимо производить дополнительную обработку гнезд под головки заклепок.

5- материал заклепки не должен быть тверже основного скрепляемого материала.

5) Для паяных соединений нужно учитывать следующее:

1- паяные швы нельзя располагать на переходных поверхностях или в местах концентрации напряжений.

2- в случае применения в изделии сварки и пайки, необходимо, чтобы сварной шов был удален от пайки.

3- при нагреве деталей индукционным методом необходимо предусмотреть свободный подвод индуктора в зону пайки.

4- у деталей не должно быть острых углов и тонких стен, т.к. при пайке они могут оплавляться.

5- в конструкции соединения должны быть предусмотрены места для закладки припоя в виде колец, шайб, пластинок, или канавки, в которые подают паяльную пасту, состоящую из порошкообразного припоя и флюса.

6- сложные многошовные объекты соединяют методом ступенчатой пайки. При этом припои и температуру пайки выбирают так, чтобы при образовании последующих швов не происходило расплавление ранее выполненных.

6) Для сварных соединений.

Сварка – прогрессивный метод соединений. Перспективно применение сварки для изготовления комбинированных деталей, при этом в одной конструкции могут сочетаться элементы из различных материалов. При применении таких заготовок их масса снижается на 20-30% и уменьшается объем последующей механообработки на 30-50%.

Основными требованиями к сварным соединениям являются:

1- применение наиболее рациональных и производительных методов сварки: контактной, автоматической под флюсам, в среде защитных газов, электрошлаковой.

2- конструкции с большим количеством сложно расположенных соединений надо расчленять на отдельные менее сложные.

3- предпочтительны сварные соединения, допускающие одновременную установку для сварки максимального количества деталей.

4- при контактной сварке необходимо предусматривать возможность одновременной сварки всех точек.

5- необходимо шире применять горизонтальные швы, избегая вертикальных и особенно потолочных.

6- Для снижения напряжений и деформаций, вызываемых сваркой, необходимо уменьшать количество сварных швов, применять симметричное расположение швов, прерывистые симметричные швы, закреплять изделие при сварке в приспособлении.

7- Необходимо снижать объем сварочных работ за счет: замены пакета тонких листов одним толстым (рис.1), применять гибку вместо сварки (рис.2), заменять приваренные ребра жесткости штампованными (рис.3), выполнять минимально допустимые углы разделки кромок.

Технологичность конструкции заготовок деталей должна иметь в виду не только максимальную рационализацию механической обработки, но и упрощение процессов изготовления самих заготовок.

Литые заготовки из чугуна и стали в этом отношении должны удовлетворять следующим основным требованиям:

а) толщина стенок отливки должна быть по возможности одинаковой, без резких переходов тонкостенных частей в толстостенные; выполнение этого требования необходимо для получения однородной структуры отливки и уменьшения внутренних напряжений в ней;

б) форма любой заготовки должна предусматривать простой, без затруднений разъем модели;

в) поверхности отливки, расположенные перпендикулярно к плоскости разъема модели, должны иметь конструктивные литейные уклоны для того, чтобы изготовление литейных форм и стержней и удаление моделей из форм происходило без затруднений.

Уклон в направлении выхода модели из формы обозначается на чертежах линейной величиной bили отношением этой величины к высоте (длине)hданной поверхности отливки (b:h).

Величины литейных уклонов в зависимости от высоты (длины) hпринимаются: 1 : 5 приh 500 мм.

В заготовках, полученных методами штамповки и ковки, должно быть обозначено:

а) отсутствие резких переходов в поперечных сечениях и усиление сечений в изгибах; б) выполнение переходов от одного сечения к другому по дугам относительно больших радиусов; в) закругление острых ребер у штамповок.

Штамповки должны иметь уклон поверхностей, расположенных перпендикулярно плоскости разъема штампа, необходимый для удаления заготовки из штампа. Величины уклонов для наружных поверхностей принимаются от 1 : 10 до 1 : 7; для внутренних — от 1 : 7 до 1: 5. При повышенной точности штамповки величина уклона принимается меньшей.1

Технологичность конструкции изделия— это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных качества, объема выпуска и условий выполнения работы.

При отработке конструкции изделия на технологичность каждое изделие следует рассматривать как объект проектирования, производства и эксплуатации.

Требования к технологичности сборочных единиц рассмотрены в [12, 13].

Выбор материала заготовки

Конкретные материалы по выбору рациональных способов получения заготовок приведены в справочниках.

В табл. 5.3 приведены некоторые рекомендации по выбору материала заготовки.

Технологические свойства сталей

В большинстве случаев вязкие, пластичные материалы дают после механической обработки повышенную шероховатость поверхности и, наоборот, при повышенной твердости шероховатость меньше при некотором повышении сопротивления резанию.

В связи с этим необходимо учитывать следующее:

— в деталях из углеродистых сталей с содержанием углерода до 0,3 % (Ст2, СтЗ, 08кп, 20) не рекомендуется назначать шероховатость меньше Ra= 6,3 мкм;

— среднеуглеродистые стали (35, 40, 45, 50) лучше всего обрабатывать после улучшения до НКСз = 25. 30;

— высокоуглеродистые стали (У8, У10, У12) хорошо обрабатываются в обожженном состоянии;

— детали из алюминиевых сплавов для улучшения обрабатываемости подвергают закалке и старению.

При рассмотрении технологических свойств материалов, обрабатываемых резанием, учитывается коэффициент обрабатываемости данного материала быстрорежущим или твердосплавным резцом по отношению к эталонному материалу [21]. Этот коэффициент рассчитывается по следующей формуле:

где V60— скорость резания при 60-минутной стойкости и определенных условиях резания при 60-минутной стойкости резцов рассматриваемого материала;Vэт60— скорость резания при 60-минутной стойкости резцов в случае обработки эталонного материала.

В табл. 5.4 приведены коэффициенты обрабатываемости резанием различных конструкционных материалов. За эталонную принята сталь 45 с·σ= 650 МПа, 179 НВ; эталонная скорость резания при получистовом точении этой стали твердосплавными резцами 135 м/мин при 60-минутной стойкости, эталонная скорость резания при точении резцами из быстрорежущей стали Р18 — 75 м/мин при 60-минутной стойкости.

Читайте также: