Реферат на тему обозначение посадок на чертежах

Обновлено: 06.07.2024

В системе отверстия различные посадки образуются сочетанием всего набора полей допусков вала, представленных на рис. 3.10, только с одним полем допуска отверстия – полем допуска основного отверстия (с основным отклонением Н).

В системе вала посадки образуются сочетанием всего набора полей допусков отверстия с одним полем допуска вала из всего набора полей допусков вала – полем допуска основного вала (с основным отклонением h).

На сборочных чертежах посадки обозначаются дробью, представленной совокупностью цифр и букв латинского алфавита (рис. 3.11).

Зоны обозначений указаны соответствующими цифрами.

Зона 1. В этой зоне указывается знак диаметра – Ø, если детали в сопряжении имеют цилиндрическую поверхность.

Зона 2. В этой зоне указывается значение номинального размера в мм (на рис. 3.11 номинальный размер – 45).

Далее в обозначении следует дробь. В числителе дроби приводятся обозначения посадочных параметров для отверстия. В знаменателе – для вала.

Зона 3. В этой зоне указывается прописными буквами отклонение для отверстия (на рис. 3.11 это буква H).

Зоны 4 и 6. В этих зонах указываются порядковые номера квалитета для отверстия и вала соответственно (на рис. 3.11 для отверстия – 7, а для вала – 6).

Зона 5. В этой зоне указывается строчными буквами отклонение для вала (на рис.3.11 это буква k).

В системе отверстия в зоне 3 всегда должно быть проставлено обозначение основного отверстия – Н. В системе вала в зоне 5 должно быть проставлено обозначение основного вала–h.

Зоны 7 и 8. В этих зонах указываются предельные отклонения для отверстия. В зоне 7 – верхнее отклонение (на рис. 3.11 верхнее отклонение равно +0,025 мм), в зоне 8 - нижнее (на рис. 3.11 нижнее отклонение равно 0 мм).

Зоны 9 и 10. В этих зонах указываются предельные отклонения для вала. В зоне 9 – верхнее отклонение (на рис.3.11 верхнее отклонение равно + 0,018 мм), а в зоне 10 – нижнее (на рис. 3.11 нижнее отклонение равно + 0,002 мм). Если предельное отклонение равно нулю, то оно на чертеже не указывается. Предельные отклонения на сборочных чертежах указываются редко и лишь для того, чтобы не обращаться при разработке чертежей деталей к справочной литературе.

Примеры обозначений посадок на сборочных чертежах

В системе отверстия

Здесь Ø – знак диаметра, показывающий, что детали в сопряжении имеют цилиндрическую поверхность; 45 – номинальный размер, мм; Н – основное отверстие (основное отклонение для отверстия). Наличие этой буквы в числителе показывает, что посадка выполнена в системе отверстия; 7 – квалитет для отверстия; k – основное отклонение для вала; 6 – квалитет для вала. Нижнее предельное отклонение для основного отверстия равно нулю. Поэтому в числителе в первой строке снизу стоит пробел. Наименьший предельный размер отверстия равен номинальному – 45 мм. Верхнее предельное отклонение для отверстия равно +0,025 мм. Знак "+" показывает, что с этим отклонением диаметр отверстия увеличивается. Поэтому наибольший предельный размер отверстия равен 45,025мм.Нижнее предельное отклонение для вала равно +0,002 мм, верхнее предельное отклонение равно +0,018 мм. Поэтому наименьший предельный диаметр вала равен 45,002 мм, а наибольший предельный диаметр – 45,018 мм.

В системе вала

Здесь G – основное отклонение для отверстия: 7 – квалитет для отверстия; h – основной вал (основное отклонение для вала); 6 – квалитет для вала.

Для перевода посадок из одной системы в другую сохраняют квалитеты у отверстия и вала, а основные отклонения заменяются, например:

Ø40 G7/h6→Ø40 H7/g6.

Эти посадки совершенно одинаковые по своим характеристикам, т.к.

максимальный диаметр отверстия (Dмакс)

40,034 мм | 40,025 мм

минимальный диаметр отверстия (Dмин)

40,009 мм | 40,0 мм

максимальный диаметр вала (dмакс)

40,0 мм | 39,991 мм

минимальный диаметр вала (dмин)

39,984 мм | 39,975мм

максимальный зазор между отверстием и валом (Dмакс – dмин)

40,034 – 39,984 = 0,05 мм | 40,025 – 39,975 = 0,05 мм

минимальный зазор между отверстием и валом (Dмин – dмакс)

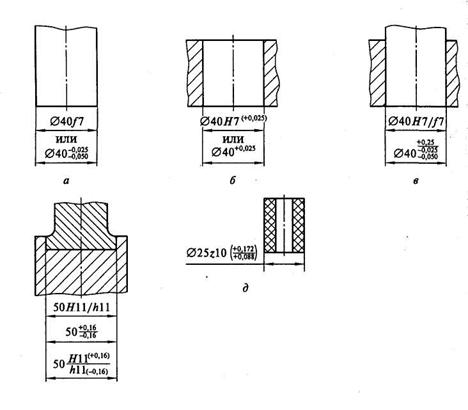

Поля допусков линейных размеров указывают на чертежах либо условными (буквенными) обозначениями, например 50H6, 32f7, 10g6, либо числовыми значениями предельных отклонений, например , либо буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 1, а, б)

Рисунок 1 - Примеры обозначения допусков и посадок на чертежах

Посадки сопрягаемых деталей и предельные отклонения размеров деталей, изображенных на сборочных чертежах, указывают дробью, в числителе которой приводится буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, а в знаменателе — аналогичное обозначение поля допуска вала (рис. 1, в, г).

В условных обозначениях полей допусков необходимо указывать числовые значения предельных отклонений в следующих случаях:

- для размеров, не включенных в ряды нормальных линейных размеров,

- например 41,5 H7( +0,021 ); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347—82, например для пластмассовой детали (рис. 1, д) с предельными отклонениями по ГОСТ 25349—82.

В первом случае отклонения H14 относятся к размерам всех внутренних (охватывающих) элементов, а отклонения h14 — к размерам всех наружных (охватываемых) элементов. Во втором случае отклонения H12 относятся только к диаметрам отверстий, а отклонения h12 — к диаметрам валов. Обозначение рекомендуется для симметричных отклонений, таких как межцентровые расстояния, высоты, глубины.

На поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно (рис. 2).

Ошибкой положения механизма называется разность в положении рабочих ведомых звеньев действительного и идеального механизмов при одинаковых положениях их ведущих звеньев.

Ошибкой перемещения механизма называется разность перемещений рабочих звеньев действительного и идеального механизмов при одинаковых перемещениях их ведущих звеньев.

Ошибкой мертвого хода механизма называется отставание движения ведомого звена при изменении на противоположное направления движения ведущего звена, т.е. при его реверсе. Ошибка является результатом наличия зазоров в кинематических парах и упругой деформации звеньев.

Ошибкой передаточного отношения называется разность передаточного отношения действительного и теоретического механизмов.

Причинами возникновения ошибок механизмов являются теоретические и первичные ошибки.

Теоретические ошибки возникают, когда с целью упрощения конструкции механизма применяют кинематическую схему, лишь приближенно осуществляющую требуемый закон движения рабочего звена.

Первичными ошибками называют погрешности размеров, геометрической формы и взаимного расположения поверхностей звеньев. Они возникают при изготовлении и сборке (технологические первичные ошибки), в процессе эксплуатации механизмов (температурные, силовые и износные первичные ошибки). Технологические первичные ошибки играют решающую роль в образовании ошибки положения механизма.

Первичные ошибки делят на скалярные и векторные; систематические, случайные и грубые. Скалярной называется ошибка, определяемая одним числом, например, ошибка длины вала. Векторные ошибки определяются величиной и направлением, например, эксцентриситет, перекос, овальность, торцовое биение и др.

К систематическим относят постоянные или изменяющиеся по определенному закону ошибки, например, ошибка схемы или изменение длины звена, происходящее от воздействия температуры или вследствие деформации от действующих сил. Случайными называют ошибки, числовое значение которых нельзя предусмотреть, например, размеры, изменяющиеся в пределах допусков по законам теории вероятности, зазоры в кинематических парах. Ошибки, выходящие за пределы допусков, называют грубыми.

Механизмы состоят из звеньев и кинематических пар. В свою очередь звеном может быть одна или несколько неподвижно соединенных между собой деталей. Необходимо различать точность деталей, звеньев и их соединений, а также точность механизма, как точность кинематической цепи. При оценке точности механизма следует учитывать не только технологические, но и эксплуатационные первичные ошибки.

Точность деталей и их соединений

Задаваемая точность деталей и их соединений не только влияет на точность механизмов, но также обеспечивает одно из основных свойств, определяющих качество изделий, – взаимозаменяемость. Взаимозаменяемость – это такой принцип конструирования и изготовления деталей, при котором независимо изготовленные детали без дополнительной обработки устанавливаются на свои места при сборке звена, узла, механизма. Детали и сборочные единицы взаимозаменяемы в том случае, когда их размеры, форма, механические характеристики находятся в заданных пределах.

Допуски линейных размеров

Различают номинальный, действительный и предельный размеры любой детали. Номинальным называется размер, устанавливаемый из расчета на прочность, жесткость или выбираемый по конструктивным соображениям. Номинальные размеры нормированы, их проставляют на чертежах и они служат началом отсчета отклонений. Номинальным размером соединения называют размер, общий для вала и отверстия, составляющих соединение. В соединении валом называют деталь с охватываемой поверхностью, а отверстием – с охватывающей.

Действительным называют размер, установленный измерением с допустимой погрешностью. Для обеспечения взаимозаменяемости деталей отклонения действительных размеров от номинальных ограничены предельными значениями. Предельными называют размеры между которыми должен находиться или которым может быть равен годный действительный размер. Разность между наибольшим и наименьшим предельными размерами называется допуском. Допуск – мера точности размера: чем он меньше, тем выше точность.

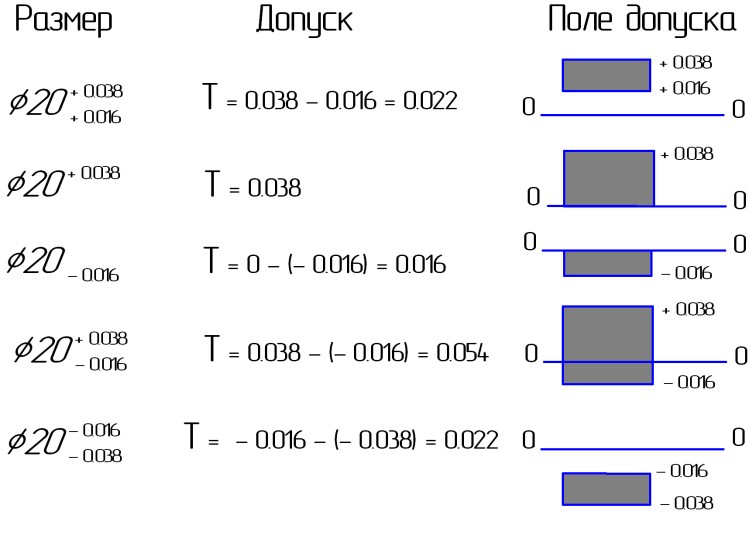

На чертеже вместо предельных размеров проставляют верхнее и нижнее предельные отклонения номинального размера – алгебраическую разность между соответственно наибольшим или наименьшим предельными и номинальным размерами. Числовые значения предельных отклонений на чертеже проставляют рядом с номинальным размером в мм .

Отклонения проставляют более мелкими цифрами, чем номинальный размер, соответственно своим наименованиям: верхнее – выше, нижнее – ниже, чтобы обозначение номинального размера вместе с предельными отклонениями по высоте было в одной строке. Симметричные отклонения проставляют одной цифрой, имеющей высоту цифр номинального размера, со знаком ±, например, 15 ± 0,1. Нулевые отклонения на чертежах не проставляют. Отклонения проставляют десятичной дробью до последней значащей цифры. Количество десятичных знаков верхнего и нижнего отклонений одинаково, выравнивание производят добавлением нулей. На сборочном чертеже рядом с номинальным размером соединения, т.е. общим размером сопрягаемых деталей проставляют дробь, в числителе которой указывают предельные отклонения охватывающего размера (отверстия), а в знаменателе – охватываемого (вала), например, 10 ()/().

При графическом изображении отклонений (рис. 1) номинальный размер соответствует нулевой линии, от которой откладывают отклонения в мкм; допуск представляют схематически в виде прямоугольника (поля допуска), заключенного между линиями, соответствующими верхнему и нижнему отклонениям. Если нулевая линия горизонтальна, положительное отклонение располагают вверх от нее, а отрицательное – вниз.

Каждое поле допуска можно представить сочетанием двух характеристик, имеющих самостоятельное значение: его положения относительно номинального размера и величины допуска. Отклонение, ближайшее к нулевой линии и используемое для определения поля допуска, называется основным. Всего предусмотрено 28 типов основных отклонений для валов и отверстий (рис. 2). Каждое отклонение обозначают латинской буквой – малой, если отклонение относится к валу, и большой, если – к отверстию. Отверстие, нижнее отклонение которого равно нулю, называют основным отверстием. Основное отклонение основного отверстия обозначают буквой Н . Вал, верхнее отклонение которого равно нулю, называют основным валом. Основное отклонение основного вала обозначают буквой h .

Величина допуска устанавливается в зависимости от номинального размера и уровня точности (квалитета). Под квалитетом понимают совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Для упрощения определения величины допусков по таблицам весь диапазон номинальных размеров разбит на интервалы: ≤ 1 мм; > 1 до 3; > 3 до 6 и т.д., для которых допуски зависят только от номера квалитета. Для размеров от 1 до 500 мм установлено 19 квалитетов основных допусков (01; 0; 1; 2; …; 17). Чем больше допуск, тем ниже точность и выше номер квалитета. Ссылка на квалитет или допуск делается сокращенно буквами IT с дополнением номера квалитета, например IT8. Не предусмотрено строгое разграничение областей применения различных квалитетов, но практический опыт привел к следующему разграничению:

– квалитеты 01; 0 и 1 предназначены для концевых мер длины;

– квалитеты со 2 по 4-й – для средств измерений и особо точных изделий;

– квалитеты с 5 по 13-й – для размеров различных соединений;

– квалитеты с 12 по 17-й – для несопрягаемых (свободных) размеров.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов и обозначается буквой основного отклонения и номером квалитета, например для вала – h7, e8, для отверстия – Н7, Е8.

Допуски в квалитетах с 5 по 14, определяются с помощью единицы допуска i по формуле IT = ai. Коэффициент а показывает, какое число единиц допуска содержится в полном допуске размера, этот коэффициент разный для различных квалитетов. Значения допуска для разных квалитетов приведены в табл. 1.

| Обозначение допуска | IT5 | IT6 | IT7 | IT8 | IT9 | IT10 | IT11 | IT12 | IT13 | IT14 |

| Значение допуска | 7i | 10i | 16i | 25i | 40i | 64i | 100i | 160i | 250i | 400i |

Единица допуска в мкм для квалитетов 5–14 определяется по формуле

i = 0,45 + 0,001 Dj , (1)

где Dj – среднеквадратическое крайних значений j-го интервала в миллиметрах. Для квалитетов 01–4 функциональной зависимости между допуском и размером нет.

Можно сочетать любые основные отклонения с любыми квалитетами, что дает большое число различных по значению и положению полей допусков.

Если величина допуска влияет на точность размера, то расположение поля допуска, т.е. выбор основного отклонения влияет на величину действительного размера. Действительный размер при одинаковом допуске может быть всегда больше (отклонения А, …, Н) или меньше номинального размера.

На чертежах допуски на размеры проставляют после номинального размера одним из трех способов: условными обозначениями полей допусков, например 12е9; числовыми значениями предельных отклонений – ; условными обозначениями полей допусков с указанием в скобках числовых значений предельных отклонений 12е9 .

При выборе квалитета точности исходят из технологических и экономических соображений (табл. 2).

Черновое точение, строгание, растачивание

Чистовое точение, строгание, растачивание

Сверление по разметке (без кондуктора)

Сверление по кондуктору

Развертывание двукратное (окончательное)

Притирка, доводка, алмазная обработка

Назначение высоких квалитетов точности должно всегда серьезно обосновываться. Во всех случаях, когда это возможно, исходя из работоспособности и точности устройства необходимо стремиться к назначению невысокого по точности квалитета. Это имеет особое значение для отверстий, обработка которых сложнее, чем валов. Замена у отверстия поля допуска Н7 на Н9 уменьшает стоимость обработки деталей примерно на 20%.

Посадки деталей

При сопряжении двух деталей, независимо от их формы, различают охватывающую 1 и охватываемую 2 сопрягаемые поверхности (рис. 3, а, б). Первую называют отверстием , вторую – валом , в том числе и для нецилиндрических сопряжений.

Положение поля допуска относительно нулевой линии имеет особое значение для сопрягаемых размеров, так как от взаимного расположения полей допусков отверстия и вала зависит посадка – характер соединения деталей , определяемый величиной получающихся в нем зазоров или натягов.

Зазор – разность соединяемых размеров отверстия и вала, если размер отверстия больше размера вала.

Натяг – разность соединяемых размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

В посадках допускаются любые сочетания полей допусков отверстий и валов, но рекомендуется применять посадки в системах отверстия или вала. В системе отверстия различные зазоры и натяги получаются вследствие изменения отклонений вала при неизменном отклонении Н основного отверстия (рис. 4, а). В системе вала неизменным является вал с отклонением h , а различные посадки образуются в результате изменения отклонений отверстий (рис. 4, б). Система отверстий является предпочтительной, позволяя уменьшить номенклатуру режущего и мерительного инструмента. Систему вала применяют только в случаях, когда это оправдано конструктивными или экономическими условиями, например при посадке подшипников качения в корпус или для получения различных посадок одного и того же гладкого калиброванного вала с несколькими отверстиями.

В зависимости от сочетания полей допусков отверстия и вала различают посадки: с зазором, при которых обеспечивается зазор в соединении; с натягом, при которых обеспечивается натяг в соединении, и переходные, при которых возможно получение в зависимости от действительного размера как зазора, так и натяга.

Посадки с зазором предназначены для подвижных соединений. В системе отверстия это основные отклонения вала от а до h ; в системе вала – отклонения отверстия от А до Н (см. рис. 2). Чем больше относительная скорость перемещения деталей в соединении, чем больше коэффициент вязкости масла и число опор вала, тем больше должна быть величина гарантированного зазора. Например, посадка H7/g6 рекомендуется при точном вращении с небольшим числом оборотов; H7/f7 – для опор скольжения при вращении валов или втулок со средними числами оборотов; H7/f6 – для соединения деталей относительно невысокой точности со свободным продольным перемещением; H11/a11 и H12/b12 – для неответственных подвижных соединений с целью снижения себестоимости изготовления и сборки. Посадки с нулевым минимальным зазором применяют для соединения деталей с направляющими колонками, осями, валами, когда необходимо обеспечить относительное продольное перемещение при установке или регулировке. При хорошем центрировании рекомендуют применять посадку H7/h6; высокая точность обеспечивается посадками H8/h7 или Н8/h6. При пониженных требованиях к точности применяют посадку H8/h8, а для соединения невысокой точности можно применять посадку Н11/h11.

Переходные посадки (в системе отверстия – основные отклонения j, k, m, n; в системе вала – J, K, M, N) предназначены для получения неподвижных соединений, которые по условиям эксплуатации подлежат периодической разборке и сборке. Они обеспечивают хорошее центрирование соединяемых деталей, их соосность. Предпочтение следует отдавать полям допусков j, k, n и J, K, N. Наибольшее распространение получили посадки H7/k6 и K7/h6 (посадка зубчатых колес). Следует отметить, что посадка Н7/n6 не предназначена для повторной сборки и разборки.

Посадки с натягом применяются для неподвижных, как правило, неразъемных соединений без дополнительного крепления деталей. Типовые примеры посадок с гарантированным натягом: H7/p6, H7/r6, Н7/s6, P7/h6. Для деталей с малыми сопрягаемыми размерами применение неподвижных посадок ограничивается возможностью их деформации при сборке.

Рекомендуют при неодинаковых допусках отверстия и вала в посадке больший допуск принимать у отверстия. При этом допуски отверстия и вала могут отличаться не более чем на два квалитета.

1 Красковский Е.Я., Дружинин Ю.А., Филатова Е.М. Расчет и конструирование механизмов приборов и вычислительных систем: Учебное пособие. М.: – Высш. шк., 2001. – 480 с. 2001

2 Сурин В.М. Техническая механика: Учебное пособие. – Мн.: БГУИР, 2004. – 292 с. 2004

3 Ванторин В.Д. Механизмы приборных и вычислительных систем: Учебное пособие. – М.: Высш. шк., 1999. – 415 с. 1999

Взаимозаменяемость - это свойство независимо изготовленных с заданной точностью деталей, обеспечивать возможность сборки без дополнительной механической обработки.

Внимание! Невозможно получить и проконтролировать один строго номинальный размер. Размеры партии деталей будут отличаться, поэтому размеры нужно ограничивать.

Предположим, Вы захотели изготовить вал 8,000000. Что получится в действительности? Если диаметр вала будет 8 мм, то изготовите, если 8,1 мм тоже, если 8,01 мм изготовите, но не в каждой мастерской, если 8,001 мм, изготовите, но только на самом современном оборудовании, а 8,0001 мм изготовить не сможете.

Поэтому наши желания нужно соизмерять с нашими возможностями, а на размеры, проектируемых деталей конструктор должен ставить реальные предельные отклонения, например:

+ 0,020

8 _ 0,010

+ 0,020 микрон - верхнее предельное отклонение (ВПО); 8,020 мм,

- 0,010 микрон - нижнее предельное отклонение (НПО), 7,990 мм.

Для справки: 1 микрон (микрометр) в 1000 раз меньше 1 мм.

Предельных отклонений размера детали всегда 2, только отклонение, равное 0, на чертеже не проставляется.

Отклонения проставляются справа от номинального размера мелкими цифрами, обязательносо своими знаками, в миллиметрах.

В справочной литературе отклонения даны в микрометрах.

Допуск на размер - это разница между максимальным и минимальным размерами.

T = Dmax –Dmin

Изображение полей допусков.

Поле допуска– это поле, ограниченное верхним и нижним отклонениями. Поля допусков можно изображать графически.

Квалитет – класс точности допуска, чем больше номер квалитета, тем величина допуска больше, а следовательно точность размера уменьшается.

Всего 19 квалитетов: 01;0;1;2;…17.

- с 01 по 5-й предназначены для эталонов, калибров и подшипников качения и весьма ответственных соединений,

- с 6 по12-й – для соединений,

- с 13 по17-й - для свободных размеров.

Посадки.

Посадкой называется характер соединения двух деталей, который определяется зазором или натягом в соединении.

Посадки бывают трех типов:

- подвижные – характеризуются зазором (посадки с зазором),

- неподвижные - характеризуются натягом (посадки с натягом),

- переходные – в них возможен и зазор, и натяг.

Системы образования посадок.

Посадки выполняются в двух системах:

В системе отверстия, берутотверстие одного размера с полем допуска, например:

А различные посадки получают за счет изменения размеров вала.

- чтобы обеспечить подвижную посадку, размер вала должен быть таким, чтобы обеспечить зазор в соединении:

- чтобы обеспечить неподвижную посадку, размер вала должен быть таким, чтобы обеспечит натяг в соединении:

В системе вала наоборот, берут вал одного размера с полем допуска, а различные посадки получают за счет изменения размеров отверстия.

Так как изготовить вал с малой величиной допуска намного легче, чем отверстие (по-другому говорят, что точный вал изготовить легче, чем точное отверстие), то рекомендуется применять систему отверстия для получения соответствующего типа посадки.

Таким образом, возможные размеры отверстия лежат в пределах поля допуска: 8,000 – 8,015 мм.

Таким образом, возможные размеры вала лежат в пределах поля допуска:

Будьте внимательны на производстве при постановке размеров на чертеже: если диаметр отверстия и вала на чертеже Вы укажите без предельных отклонений, например, укажите диаметр цифрой 8, то грамотный токарь изготовит Вам отверстие диаметром более 8 мм, а диаметр вала менее 8 мм.

Обозначение посадок на чертежах.

Посадки ставятся только на сборочных чертежах, там, где одновременно присутствует вал и отверстие.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.006)

Читайте также: