Реферат на тему электрошлаковая наплавка

Обновлено: 05.07.2024

Этот процесс основан на выделении тепла электрического разряда в ванне расплавленного флюса. Электрошлаковая наплавка используется для изготовления биметаллических деталей, а также для получения износостойких покрытий. В процессе наплавки электрический ток проходит через расплавленный сварочный флюс, в результате чего выделяется тепло, необходимое для расплавления кромок деталей и электрода. Электрод подается в ванну, состоящую из жидкого флюса, ограниченную расплавляемой поверхностью и специальным формирующим устройством.

Формирующим устройством могут служить графитовые, медные или стальные накладки, Применяемые флюсы должны иметь определенную вязкость и электропроводность. При использовании флюсов с малой окислительной способностью имеют место незначительные потери легирующих элементов наплавки.

Электродами для наплавки могут быть сварочные проволоки, а также ленты или стержни большого сечения. Температура вследствие низкой электро - и теплопроводности достигает более 2000°С. Скорость плавления электрода очень велика, коэффициент плавления достигает 30 г/А • ч., потери на разбрызгивание практически отсутствуют.

Лучшие условия для наплавления основного металла и получения глубокой шлаковой ванны создаются при вертикальном положении шва, поэтому элек - трошлаковую наплавку чаще всего применяют в сочетании с принудительным формированием сварочного шва. Наплавку начинают и заканчивают с фиксацией детали на специальных технологических планках, которые затем удаляют с детали. В начале, пока процесс еще не установился, наплавленный слой может быть недостаточного качества, эта часть шва и остается на начальной планке, в конце шва планки применяются для выведения усадочной раковины.

В начальный момент возбуждается дуга между электродной проволокой с начальной планкой и происходит расплавление засыпанного в зазор флюса. Как только образуется шлаковая ванна, дуга гаснет и ток начинает протекать через расплавленный шлак. Расход флюса в 15-20 раз меньше, чем при электродуго - вой наплавке под флюсом. Подача флюса необходима только для компенсации расхода его на образование шлаковой корки, имеющей толщину 1-1,5 мм. Подача электродной проволоки и медных ползунов осуществляется специальным сварочным аппаратом. По мере заполнения зазора наплавленным металлом аппарат перемещается вверх по детали. В результате теплопровода в деталь и медные ползуны сварочная ванна охлаждается и затвердевает, образуя наплавленный слой.

При небольшом объеме шлаковой ванны возможно ее закипание. В результате этого снижается электропроводность, уменьшается ток, то есть, возможно несплавление электродного металла с основным.

Институтом электросварки им. Е. О.Патона разработано несколько аппаратов для электрошлаковой сварки и плавки, например, аппараты, перемещающиеся по рельсам и непосредственно по детали. Отсутствие электрической дуги, наличие активного сопротивления, шунтирующего промежутка, определяет несколько иные требования к источникам питания электрошлакового процесса. Отличительной особенностью электрошлакового процесса является его высокая устойчивость при очень низкой плотности тока (от 0.1 • 106 А/м2). Наилучшие условия создаются при питании от трансформаторов с жесткими вольт-амперными характеристиками. К тому же трансформаторы обладают меньшим весом при более высоком к. п.д. Формы, размеры и количество электродов выбирают исходя из размеров и формы наплавляемой поверхности. Для износостойкой наплавки, как правило, используют высоколегированные проволоки.

Легирование наплавляемого металла может осуществляться с помощью порошковых проволок. При электрошлаковой наплавке реакция между расплавленным шлаком и металлом протекает интенсивно вследствие высокой температуры среды сварочной ванны. Поэтому, выбирая марку флюса для наплавки высоколегированных сталей, необходимо учитывать его окислительные способности.

Технологические особенности электрошлаковой наплавки заключаются в том, что легирование наплавленного металла, возможно производить только через проволоку (электрод). Для износостойкой наплавки, как правило, используют высоколегированные проволоки.

Легирование наплавляемого металла может осуществляться с помощью порошковых проволок. Электрошлаковый процесс позволяет осуществлять наплавку плоских поверхностей, наружных и внутренних цилиндрических поверхностей, а также тел вращения с переменным диаметром, с применением электродной проволоки и электрода большого сечения с плавящимся мундштуком. Режим электрошлаковой наплавки зависит от формы и размеров наплавляемой детали и толщины слоя и определяется величиной сварочного тока, напряжением при сварке, глубиной шла - ковой ванны, диаметром электродной проволоки, количеством электродов, размером вылета электродной проволоки от мундштука, до шлаковой ванны; Электрошлаковая наплавка характеризуется почти полным отсутствием потерь на угар и разбрызгивание, незначительным окислением легирующих элементов и повышенным качеством наплавленного металла (отсутствием пор, трещин, шлаковых включений, непроваров и т. д.).

При изготовлении многослойных покрытий деталей и заготовок для прокатки находят применение различные способы горизонтальной электрошлаковой наплавки (ЭШН) с помощью несмешивающихся электродов. Наплавка ведется сразу по всей поверхности большой площади слоем толщиной от 10 до 200 мм. При этом масса наплавленного слоя может достигать 1,0-1,5 т.

Качество наплавленного металла определяется условиями его кристаллизации.

При ЭШН в горизонтальном положении с применением неплавящихся электродов целесообразно производить быстрый нагрев поверхности основного металла и вести обогрев наплавляемого металла на мощности, обеспечивающей требуемое качество и производительность. Наплавка углеродистой и высоколегированной сталей с применением жидкого и твердого присадочных металлов при получении заготовок из износостойких и коррозионностойких биметаллов, происходит в течение 2,0-2,5 ч. Поверхность наплавленного слоя получается, гладкой. В наплавленном слое отсутствуют дефекты усадочного и ликвационного происхождения, металл плотный по всей толщине, однороден по химическому составу, характеризуется равномерным распределением неметаллических включений и имеет высокие механические свойства.

Способ ЭШН пригоден как для наплавки толстого слоя с его принудительным формированием, так и для наплавки сравнительно тонкого слоя, толщиной до

3- 4 мм, при свободном формировании металла. Процесс используется для наплавки на плоскость по сложному, в том числе пространственному контуру, и для торцевой наплавки. Область применения электрошлаковой наплавки расширяется благодаря возможности сочетать ее с электрошлаковыми литьем и сваркой. Способ позволяет без особых затруднений наплавлять слой с изменяющимися по длине заготовок химическим составом и свойствами по заранее заданным параметрам.

Стыкошлаковая наплавка соединяет в себе технологию электрошлакового литья и сварки металла. Этот технологический прием позволяет получать биметаллические детали, по форме приближающиеся к готовым изделиям.

При ЭШН композиционных сплавов, в шлаковую ванну подаются зернистый материал, плавящиеся электроды в виде пластин или проволок и, расплавляясь, образуют матричный сплав.

При обычной вертикальной электрошлаковой наплавке основная часть тока протекает в ограниченном объеме центральной части шлаковой ванны между торцом электрода и зеркалом металлической ванны.

Сущность процесса автоматической электрошлаковой наплавки лентами (ЭШНЛ) заключается в том, что в сварочную головку вводится два параллельных ленточных электрода с зазо - ром между ними. После зажигания дуги под флюсом в пространстве между лентами возникает шлаковая ванна, которая шунтирует дугу. Вследствие этого процесс переходит в электрошлаковый.

Положительной особенностью ЭШНЛ является существенное снижение доли участия основного металла до 7-10% в составе наплавленного металла по сравнению с другими способами наплавки. Это объясняется тем, что отсутствует непосредственное воздействие электрической дуги на основной металл, так как процесс плавления электродных лент бездуговой.

Наплавки, выполненные ЭШНЛ, обладают значительным запасом долговечности.

Отработанные режимы наплавки для лент различной ширины позволяют получать за один проход высоту наплавленного слоя до 6 мм. При электрошлаковой наплавке спеченными лентами наплавленный металл отличается высокой степенью однородности.

Перспективен способ широкослойной наплавки под флюсом ленточным электродом сплошного сечения.

Используя нагрев вылета электрода электрическим током (повысив жесткость ленты при ее профилировании), можно достичь прироста производительности в 1,5 раза без увеличения мощности источника питания.

Способ электрошлаковой наплавки лентами обеспечивает двукратное повышение производительности наплавки и высокое качество наплавленного слоя.

А также стабильный электрошлаковый процесс, хорошее формирование и отделимость шлаковой корки, отсутствие дефектов в наплавленном слое.

Режим наплавки: JCB - 500-550 A; UCB - 34-36 В; VH - 10 м/ч; зазор - 14 мм; лента сечением 40*1 мм.

Пример. Стойкость ножей бульдозеров, наплавленных по указанной технологии, в 1,2-1,5 раза, а производительность наплавки в 2,5-3 раза выше по сравнению с наплавкой порошковой проволокой.

Промышленная электрошлаковая наплавка ножей горячей резки металла, а также роликов моталок применяется на Череповецком металлургическом заводе.

Для упрочнения зубьев ковшей экскаваторов очень эффективна стыкошлаковая наплавка.

При этом используется постоянно работающий, неплавящийся электрод, поддерживающий шлаковую ванну в рабочем состоянии. Когда этот электрод погружается в ванну, порция жидкого шлака переливается в кристаллизатор, и начинается плавление расплавляемого электрода - литой пластины из износостойкого сплава c поперечным сечением 20 мм х 120 мм. В кристаллизаторе образуется слиток с ориентированной структурой. После того, как слиток достигнет необходимого размера, плавящийся электрод удаляется, а в жидкий шлак погружается хвостовик зуба. После незначительного оплавления торцовой поверхности заготовка глубоко погружается в незатвердевшую (незакристалли - зо-вавшуюся) часть блока, где она прочно сваривается с острием. Одновременно поднимается неплавящийся электрод, и порция жидкого шлака возвращается в

котел. Производительность на - плавочной установки в смену составля

ет 40-60 зубьев роторных экскаваторов массой каждого слоя от 7 до 11 кг. Работа проводится при силе тока до 5 кА.

Описанный выше способ наплавки зубьев ковшей роторных экскаваторов показал, что их износостойкость при эксплуатации в 13 раз выше, чем у отливавшихся ранее из высокомарганцевистой стали. Производство наплавленных зубьев позволило сократить потребность в них на горно-обогатительных предприятиях в среднем в 10 раз. В отличие от литых зубьев наплавленные зубья, благодаря оригинальной структуре их острия, изготовленного из сплава с богатым содержанием хрома, остаются при изнашивании такими же острыми. Вследствие этого эксплуатация экскаватора облегчается, а потребление энергии снижается.

Модификация электрошлаковой наплавки ленточным электродом. В зоне между двумя параллельными лентами, подключенными к одному полюсу источника тока, образуется шлаковая ванна. Проходящий ток нагревает шлак до т-ры 2000°С и более. Теплопередача от шлака чрезвычайно интенсивно переносится на ленточный электрод, вследствие чего последний в 2 раза быстрее расплавляется, чем при обычной наплавке под флюсом. При наплавке ленточным электродом шириной 60 мм достигается производительность 50 кг/с (машинное время). Расплавленный металл электродов наплавляется на заготовку в форме маленьких капель. Расплавленный шлак растворяет окислы и нагревает наплавочную поверхность, вследствие чего достигается лишь очень незначительная глубина проплавления (т. к. нет давления дуги). Наплавку можно произвести также с большей скоростью. При однослойной наплавке достигается слой толщиной 2-6 мм. Если потребуется большая толщина, то могут наплавляться несколько слоев. Доля основного металла в первом наплавленном слое составляет от 5 до 10%.

Для наплавки используется оборудование серийного производства с незначительной модернизацией.

Качество металла, наплавленного ленточными электродами различного состава и сварочным флюсом разных типов, отвечает высоким требованиям как в отношении коррозионной стойкости, так и механических свойств при различных температурах испытаний.

Данные методы применяется на многих предприятиях энергетического и химического машиностроения для наплавки заготовок под штамповку днищ, для наплавки фланцев, внутренних поверхностей обечаек и т. д.

Кроме электрошлаковой наплавки начинает применяться плазменно- электрошлаковая. Данный способ позволяет обеспечить большую стабильность и исключает загрязнение металла наплавки продуктами разложения электрода в шлаковой ванне.

Для наплавки в плазматроне сначала зажигают дежурную дугу (15 А, 40 В, расход аргона 1,3 м/сек), а затем основную плазменную струю между наплавляемой поверхностью и электродом плазматрона. В зону действия плазменной струи подается флюс, содержащий элементы с низким потенциалом ионизации(калий, натрий, барий и др.), по мере плавления которого образовывается шлаковая ванна; пары элементов с низким потенциалом ионизации придают устойчивость горению плазменной струи за счет снижения электрического сопротивления между поверхностью шлаковой ванны и плазматроном.

При достаточном прогреве стальной пластины в шлаковую ванну подают медную присадочную проволоку диаметром 3 мм с одновременным перемещением плазматрона и формирующего устройства. Это позволяет получать наплавку толщиной 2-3 мм без оплавления стальной основы шириной 15-20 мм за один проход.

Плазменно-электрошлаковый способ наплавки меди на сталь, позволяющий получать наплавленный металл высокой чистоты без внутренних и наружных дефектов, достаточную прочность сцепления и необходимую толщину наплавленного слоя, можно применять для исправления дефектов литья, наплавок поверхностей режущего инструмента и других работ.

Производительность процесса наплавки определяется скоростью подачи электродной проволоки. С увеличением Vn подачи проволоки понижается устойчивость электрошлакового процесса и ухудшаются условия кристаллизации; Скорость наплавки при свободном формировании шва является независимым параметром режима.

Сварочный ток и рабочее напряжение определяется главным образом внешней характеристикой источника питания, скоростью подачи проволоки и проводимостью шлаковой ванны. В качестве источника питания рекомендуется использовать трансформаторы с жесткой характеристикой для большей устойчивости процесса. Напряжение должно регулироваться в пределах 35-55 В.

Название работы: Электрошлаковая наплавка

Предметная область: Производство и промышленные технологии

Описание: Расход флюса не превышает 5 к массе наплавленного металла что в 15. Перемешивание металла в сварочной ванне незначительное Она содержит до 80.90 присадочного металла поэтому возможно получать наплавленный слой с заданными свойствами. Металл последнего расплавляется и под действием силы тяжести оседает вниз образуя ванну 5 расплавленного металла.

Дата добавления: 2015-07-28

Размер файла: 231.19 KB

Работу скачали: 7 чел.

Электрошлаковая наплавка разновидность электрошлаковой сварки. Сравнительный анализ наиболее распространенных способов наплавки показывает ряд достоинств этого метода восстановления деталей со значительными износами.

Электрошлаковая наплавка позволяет получать толщину наплавленного слоя от 4. 6 мм до сотен. Расход флюса не превышает 5% к массе наплавленного металла, что в 15. 30 раз ниже, чем при наплавке под слоем флюса.

Отличительная особенность такой наплавки присадочный материал расплавляется не теплом, выделяемым электрической дугой, а за счет непосредственного перехода электрической энергии в тепловую (при прохождении электрода через ванну расплавленного электропроводного флюса), что обеспечивает меньшие тепловые потери и почти вдвое уменьшает расход электроэнергии.

Перемешивание металла в сварочной ванне незначительное, Она содержит до 80. 90% присадочного металла, поэтому возможно получать наплавленный слой с заданными свойствами. Практически полностью отсутствуют потери на угар и разбрызгивание.

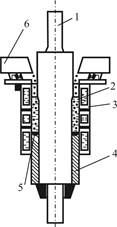

Наплавляемую деталь 7 (рис, 2,1,9) устанавливают на вращатель. К ней подводится водоохладительный медный криссталлизатор (ползун) 3, формирующий слой. Между кристаллизатором и деталью засыпается флюс 2 и подается электрод L В начальный момент между электродом и технологической планкой возбуждается электрическая дуга, которая расплавляет флюс. При этом образуется электропроводная шлаковая ванна 4, которая шунтирует и гасит дугу.

Температура ванны более высокая (1700°С и выше), чем температура плавления электрода. Металл последнего расплавляется и под действием силы тяжести оседает вниз, образуя ванну 5 расплавленного металла. В процессе его последующего охлаждения кристаллизатором о образуется наплавленный слой 6.

Установки для электрошлаковой наплавки состоят из устройства, формирующего наплавленный металл и автоматически регулирующего уровень ванны жидкого металла, механизмов подачи электродного материала и перемещения детали. В качестве источников питания служат специальные трансформаторы при сварочном токе до 1000 А и более и напряжении 30. 45 В,

Флюсы, кроме хороших защитных свойств, должны иметь высокие температуру кипения и электропроводность в жидком состоянии и минимальное газообразование.

Выпускаются специальные флюсы АН-8, АН-22 и АН-348А.

В качестве электродного материала используются сварочные проволоки и ленты. Физико-механические свойства наплавленного металла задаются химическим составом электродов. Кроме того, возможно Дополнительное легирование металла введением различных порошков в сварочную ванну.

Режимы наплавки выбирают из условий устойчивости процесса, размеров, формы и качества металла.

Диаметр и число электродов определяют, исходя из толщины и ширины наплавленного шва. Диаметр обычно принимается равным 3 мм, толщина металла 20. 30 и ширина шва 60 мм. Для расширения диапазона перечисленных значений применяют перемещение электрода по ванне со скоростью 30. 40 м/ч и многоэлектродный процесс.

Силу сварочного тока I и напряжение устанавливают по количеству теплоты, необходимой для расплавления соответствующего объема металла с учетом потерь. Ее находят по формуле

Электрошлаковая наплавка (ЭШН) основана на использовании тепла, выделяющегося при прохождении электрического тока через расплавленный шлак (рис. 8.5). В пространстве между плоскостью наплавляемого изделия 1 и формирующим кристаллизатором 6 создается ванна расплавленного шлака 5, в которую подается электрод 4. Ток, проходя между электродом и изделием, нагревает шлаковую ванну до температуры свыше 2000 о С, в результате чего электродный и основной металлы оплавляются, образуя металлическую ванну 3, при затвердевании которой создается наплавленный слой 2.

ЭШН имеет ряд особенностей, отличающих ее от дуговой наплавки: при установившемся электрошлаковом процессе разбрызгивание отсутствует; расход флюса на образование шлаковой корки на поверхности наплавленного металла составляет на более 5 % его массы; расход электроэнергии в 1,5 – 2 раза меньше, а флюса в 20 раз; более низкие скорости нагрева и охлаждения основного металла шва неблагоприятно сказываются на структуре наплавленного металла и зоны термического влияния; формирование благоприятного направления роста кристаллов в наплавленном металле обусловливает снижение вероятности образования кристаллизационных трещин; меньшая склонность к образованию пор и несплошностей в металле наплавления. Малые плотности тока на электроде, характерные для данного способа наплавки, позволяют применить электроды большого сечения, в качестве которых используются проволока, прокатанные или литые стержни и пластины, трубы. Не исключается применение порошковой проволоки, а также проката различного профиля. Для получения устойчивого электрошлакового процесса необходимо, чтобы глубина шлаковой ванны была не менее 30 мм. При уменьшении глубины ванны до 10 – 15 мм электрошлаковый процесс переходит в дуговой либо неустойчивый.

Способ ЭШН позволяет наплавить слой практически неограниченных размеров с принудительным формированием, а также толщиной 3 – 4 мм, получать слои с изменяющимися по длине химическим составом и свойствами по заранее заданному закону.

Данный способ наплавки имеет отличительный признак: присадочный материал вводится в металлический (или шлаковый) расплав как дополнение к основному металлу, получаемому либо расплавлением расходуемых электродов, либо плавлением одним из методов литья (дуговой, индукционный и т. п.).

В Институте электросварки им. Е.О. Патона разработана технология электрошлаковой наплавки зернистым присадочным материалом (ЗПМ) с использованием нерасходуемого электрода и принудительным формированием металла. Ее отличительной особенностью является то, что наплавленный слой получается исключительно за счет плавления присадки при использовании нерасходуемого электрода оригинальной конструкции. Электрод представляет собой секционное многофункциональное устройство, выполняющее функции электрода, поддерживающего электрошлаковый процесс, и обеспечивающее формирование наплавленного металла и вращение шлаковой ванны в горизонтальной плоскости. В связи с тем, что конструктивно данное устройство выполнено в виде кристаллизатора, к которому подведено напряжение и через который проходит ток наплавки, оно названо токоподводящим (ТПК) (рис. 8.6).

Технология позволяет наплавлять детали различной формы, но наибольший опыт получен при наплавке наружных поверхностей цилиндрических деталей. Наплавляемое изделие 1 (см. рис. 8.6) устанавливается вертикально, соосно с кристаллизатором-электродом 3. В зазор между наплавляемой поверхностью и стенкой секционного кристаллизатора, к одной из секций которого подведено напряжение, заливается расплавленный (отдельно) шлак.

Рис.8.6. Схема электрошлаковой наплавки зернистой присадкой в токоподводящем кристаллизаторе

При перекрытии шлаком всех секций кристаллизатора идущий от токоподводящей секции ток наплавки обеспечивает выделение в шлаковой ванне 2 теплоты, достаточной для поддержания ее в расплавленном состоянии и обеспечения электрошлакового процесса.

Конструкция ТПК позволяет вращать шлаковую ванну в горизонтальной плоскости благодаря взаимодействию магнитных полей шлаковой ванны и токоподводящей секции без применения каких-либо специальных источников энергии.

Нижняя секция кристаллизатора служит для формирования наплавленного слоя 4 и по конструкции является обычным кристаллизатором.

Промежуточная секция разделяет токоподводящую и формирующую секции, а также является элементом автоматического слежения за уровнем металлической ванны 5, которая образуется при расплавлении переплавляемых в шлаке частиц. Подача присадочного материала в шлаковую ванну осуществляется несколькими стационарными дозаторами 6, обеспечивающими (наряду с вращающейся шлаковой ванной) равномерное распределение частиц на поверхности шлаковой ванны, или одним, совершающим возвратно-вращательные движения по периметру кристаллизатора.

Порции жидкого металла постепенно кристаллизуются на очищенной шлаком от оксидов наплавляемой поверхности, формируя наплавленный слой. В процессе наплавки заготовка остается неподвижной, а кристаллизатор поднимается вверх (либо кристаллизатор неподвижен, а заготовка вытягивается из него). Для наплавки металла по всей длине заготовки на верхнем торце последней устанавливают выводные втулки, которые удерживают шлаковую ванну. При данном способе наплавки получение качественного наплавленного соединения во многом зависит от выбранного режима наплавки, применяемого состава флюса, фракционного состава присадочного материала и скорости ее подачи.

Основные достоинства ЭШН: высокая устойчивость процесса в широком диапазоне плотностей тока (от 0,2 до 300 А/мм 2 ), что позволяет использовать для наплавки как электродную проволоку диаметром менее 2мм, так и электроды большого сечения (более 35000 мм 2 ); высокая производительность, достигающая сотен килограммов наплавленного металла в час; возможность наплавки за один проход слоев большой толщины; возможность примения для сталей и сплавов с повышенной склонностью к образованию трещин; возможность придавать наплавленному металлу необходимую форму, сочетать наплавку с электрошлаковой сваркой и отливкой, на чем основана стыкошлаковая наплавка.

Основные недостатки ЭШН: большая погонная энергия процесса, что обусловливает перегрев основного металла в ЗТВ; сложность и уникальность оборудования; невозможность получения слоев малой толщины (кроме способа ЭШН лентами); большая длительность подготовительных операций.

Лекции

Лабораторные

Справочники

Эссе

Вопросы

Стандарты

Программы

Дипломные

Курсовые

Помогалки

Графические

Доступные файлы (1):

1 Наплавка покрытий | 3 |

1.1 Определение и общая характеристика способа | 3 |

1.2 Подготовка материалов и заготовок к наплавке | 4 |

1.3 Классификация и применение электродуговой наплавки | 4 |

1.4. Технологические особенности и расчеты электродуговой наплавки | 5 |

1.5 Ручная электродуговая наплавка | 8 |

1.6 Электродуговая наплавка под слоем флюса | 9 |

1 Наплавка покрытий

1.1 Определение и общая характеристика способа

Наплавка покрытий - это процесс нанесения покрытия из расплавленного материала на разогретую до температуры плавления поверхность восстанавливаемой детали.

Покрытия, полученные наплавкой, характеризуются отсутствием пор, высокими значениями модуля упругости и прочности на разрыв. Прочность соединения этих покрытий с основой соизмерима с прочностью материала детали.

Если в машиностроительном производстве наплавку применяют для повышения износостойкости трущихся поверхностей, то в ремонтном производстве - в основном для проведения последующих работ по восстановлению расположения, формы и размеров изношенных элементов. Восстановительная наплавка при этом обеспечивает также получение новых свойств поверхностей: коррозионной, эрозионной, кавитационной износо-, жаростойкости и др.

Доля трудоемкости сварки и наплавки составляет ~ 70 % всех способов создания ремонтных заготовок при восстановлении деталей. Наплавка изношенных поверхностей занимает ведущее место вследствие своей универсальности.

Способы наплавки делят на группы в зависимости от видов применяемых источников тепла, характера легирования и способа защиты формируемого покрытия от влияния кислорода и азота воздуха. Наибольшее распространение в ремонте при нанесении покрытий получили способы электродуговой наплавки: под флюсом, в среде защитных газов и вибродуговая (табл. 1).

^ 1.2 Подготовка материалов и заготовок к наплавке

Перед наплавкой очищают и прокаливают наплавочные материалы, обрабатывают поверхности деталей и при необходимости предварительно нагревают их.

Для получения высококачественного покрытия поверхности электродов и детали перед наплавкой очищают, чтобы полностью удалить загрязнения (влагу, масло, пыль, ржавчину). Поверхности очищают растворами ТМС и органическими растворителями (ацетон). Для удаления ржавчины и мелких трещин применяют дисковые и ленточные инструменты из абразивных материалов или проводят дробеструйную обработку.

С помощью предварительной обработки удаляют трещины, следы изнашивания, упрочненные слои и др.

Наплавочные материалы прокаливают (табл. 2) для удаления влаги, которая может быть источником водорода, диффундирующего в наплавленный слой и зону термического влияния, где вследствие водородной хрупкости возникают холодные трещины.

Порошковая проволока, содержащая:

- уровень механизации (ручная, полуавтоматическая, автоматическая);

- вид применяемого тока (постоянный, переменный, импульсный, специальной характеристики);

- вид электрода (плавящийся, неплавящийся);

- полярность электрода при постоянном токе (прямая, обратная);

- вид дуги (прямая, косвенная);

- режим (стационарный, нестационарный);

- способ защиты зоны наплавки от воздушной атмосферы (в среде защитных газов, водяных паров, жидкости, под слоем флюса, комбинированный);

- способ легирования наплавляемого металла (покрытием электрода, флюсом, электродным материалом, комбинированный).

Электродуговая наплавка получила наибольшее распространение в ремонте машин среди способов нанесения покрытий. Этот способ по сравнению с другими способами создания ремонтных заготовок дает возможность получать слои с высокой производительностью практически любой толщины, различного химического состава и с высокими физико-механическими свойствами. Наплавочные покрытия наносят на цилиндрические поверхности диаметром > 12 мм.

^ 1.4. Технологические особенности и расчеты электродуговой наплавки

Технологические особенности электродуговой наплавки используют целях ослабления нежелательных сопутствующих явлений, таких как окисление металла, поглощение азота, выгорание легирующих примесей и нагрев материала детали выше температуры фазовых превращений. Эти явления приводят к снижению прочности сварочного шва, нарушению термообработки материала, объемным, структурным и фазовым изменениям и короблению детали. Перемешивание материалов основы и покрытия ухудшает его свойства.

При электродуговой наплавке применяют главным образом плавящиеся электроды. Неплавящиеся угольные электроды с введением присадочного материала в дугу используют при сварке тонколистовой стали и свинца и при наплавке твердыми сплавами почворежущих деталей. Сварка неплавящимся вольфрамовым электродом применяется при аргонодуговой наплавке.

При наплавке между покрытием и основой образуется металлическая связь, поэтому особое значение имеет свариваемость материалов, которая определяется как свойство создавать прочное сварное соединение без трещин, пор и других дефектов.

Проблемой наплавки являются трещины двух видов: горячие и холодные (замедленного разрушения).

Материал детали, прилегающей к наплавленному слою, характеризуется максимальной твердостью и склонностью к образованию трещин замедленного разрушения. Для предотвращения трещинообразования обычно применяют следующие меры:

- предварительный и сопутствующий подогрев во время наплавки поддержания заданной температуры основного металла;

- наплавку после удаления с поверхности детали слоя, содержащего дефекты или отличающейся повышенной твердостью;

- подогрев изделия после наплавки и замедленное охлаждение наплавленного металла;

- последующую термическую обработку;

- наплавку эластичного подслоя на поверхность основного метал обладающего удовлетворительной свариваемостью;

- уменьшение числа слоев при многослойной износостойкой плавке;

- выбор для износостойкой наплавки способов, при использовании которых возникают меньшие термические напряжения в изделиях;

- выбор наплавочного материала для первого слоя коррозионно-стойкой наплавки с учетом влияния основного металла на состав наплавленного слоя.

При наплавке углеродистых и низколегированных сталей вероятность образования трещин увеличивается с повышением углеродного эквивалента Сэ, который служит показателем свариваемости:

СЭ = С+ l/16Mn+ l/24Si+ l/40Ni+ l/5Cr+ l/4Mo+ 1/14V

Между углеродным эквивалентом и максимальной твердостью HV 0,1 max зоны термического влияния существует линейная зависимость:

HV 0,1 max =(660Сэ+40)±40

Если максимальная твердость в зоне термического влияния выше 325 HV, то рекомендуется предварительный подогрев до 530 К, соответственно, при твердости 250. 325 HV - подогрев ~ 430 К, а при твердости 200. 250 HV подогрев осуществляется только в случае необходимости.

Горячие трещины возникают во время кристаллизации наплавленного металла. В это время на границе зерен образуется легкоплавкий расплав (эвтектика), разрушающийся под влиянием усадочной деформации. Для оценки склонности к горячим трещинам рассчитывают показатель Уилкинсона - H.C.S. по уравнению

При H.C.S. > 1,7 горячие трещины не возникают. Технологические расчеты электродуговой наплавки выполняются в такой последовательности

Назначают диаметр электрода в зависимости от толщины стенки детали или толщины покрытий. При восстановительных работах чаще назначают диаметр электрода dз = 1,6. 2,5 мм. Принимают плотность тока j: при ручной духовой наплавке 30 А/мм 2 , при автоматической наплавке под слоем флюса то 200 А/мм 2 , а при наплавке в среде защитного газа > 200 А/мм 2 .

Напряжение дуги U (в вольтах) зависит от силы сварочного тока. При наплавке под слоем флюса, например, напряжение дуги равно

U = 21 + 0,04I. (3.12)

Масса наплавленного металла тч за 1 ч (в г/ч) равна

тч=αнI

где αн - коэффициент наплавки, определяющий массу наплавленного

металла при силе тока 1 А за 1 ч, г/(Ач).

Коэффициент наплавки на постоянном токе [в г/(Ач)] при ручной наплавке тонкообмазанными электродами равен 7,8. 8,5, толстообмазанными электродами 10. 14, под слоем флюса 14. 16, электрошлаковой наплавке 20. 25, ленточными электродами под слоем флюса 15. 20, при вибродуговой наплавке 8. 10, в среде диоксида углерода 12. 14. В среднем на 1 кг наплавленного металла при ручной дуговой наплавке на переменном токе затрачивается 3,5. 4,5 кВт-ч электроэнергии, а на постоянном токе 7. 8 кВт-ч.

Масса подаваемой в зону наплавки проволоки за 1 ч (в г/ч) равна "Эссе наплавленного за это время металла

С ростом тока (при постоянных скорости наплавки и напряжении) возрастают объем жидкой ванны и площадь проплавления металла, что приводит к увеличению высоты наплавленного валика. Однако при дальнейшем повышении тока ухудшается формирование наплавленного шва. Шаг наплавки определяется шириной наплавленного валика В. Обычно его устанавливают с таким расчетом, чтобы перекрытие составляло 1/3. 1/2 ширины валика. Ширина валика примерно в 2. 3 раза больше его высоты.

Вылет электрода влияет на распределение тепла, расходуемого на нагрев электродной проволоки и материала детали. Эта величина вместе с другими параметрами отвечает за образование высококачественного покрытия. При использовании наплавочной проволоки диаметром 1,2. 1,5 мм вылет составляет 10. 20 мм, при диаметре 1,6. 2,0 мм он равен 20. 25 мм, а для стальной ленты 30. 35 мм.

Режимы наплавки покрытий уточняют после расчета величины по гонной энергии сварочной дуги W. Эта величина равна количеству тепла, введенного в единицу длины шва:

W = 0,24/Uи /и, (3.22)

где и - коэффициент использования тепла, для наплавки под слоем флюса составляющий 0,8. 0,9.

Для получения покрытий хорошего качества значение W должно быть в пределах 630. 1590 кДж/м. Чем больше диаметр электродной проволоки и габаритные размеры деталей, тем больше должна быть W.

^ 1.5 Ручная электродуговая наплавка

Ручная электродуговая наплавка выполняется в основном электродами с толстым покрытием и в тех случаях, когда применение механизированных способов невозможно или нецелесообразно.

Для получения минимальной глубины проплавления основного металла электрод наклоняют в сторону, обратную направлению наплавки. Наплавку выполняют электродами диаметром 2. 6 мм на постоянном

токе 80. 300 А обратной полярности с производительностью 0,8. 3,0 кг/ч.

Требуется высокая квалификация сварщиков, потому что наплавку необходимо вести на минимально возможных токе и напряжении с целью уменьшения доли основного металла в наплавленном слое, при этом необходимо обеспечить сплавление основного и наплавленного металлов.

Температуру предварительного подогрева деталей при дуговой на плавке покрытыми электродами выбирают из табл. 3.

Читайте также: