Реферат на тему буровые инструменты применяемые в сша и европе

Обновлено: 05.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Министерство образования и науки РФ и РТ

Альметьевский государственный нефтяной институт

Проверил: старший преподаватель

Емельянычева С.Е. Альметьевск 2010 г.

Содержание 1. Введение

Глава 1. Основные параметры бурового инструмента

Глава 2. Виды буровых долот

2.1 Лопастное долото

2.2 Шарошечное долото

2.3 Алмазное долото

4. Список литературы 1.Введение Горные породы, слагающие разрез скважины, различны по составу, обладают различными свойствами и их разрушают резанием, скалыванием, истиранием, дроблением. Характер разрушения зависит от твердости и пластичности пород. Породы мягкие и пластичные наиболее эффективно разрушаются резанием, а твердые и хрупкие – дроблением. Поэтому для разрушения пород с определенными механическими и абразивными свойствами применяются соответствующего типа инструменты.

Основным инструментом для механического разрушения горных пород в процессе бурения скважины является долото. Термин "долото" сохранился от раннего периода развития техники бурения, когда единственным способом проходки скважины было ударное бурение, при котором буровое долото имело сходство с плотничным инструментом того же наименования. В современной практике применяются различные виды и типы долот. Энергозатраты, качество работы и скорость бурения напрямую зависят от правильной подборки долота, от качества его изготовления и свойств материала, из которого он изготовлен.

Бурильные долота и бурильные головки изготовляют из прочных и износостойких материалов, т.к. в процессе бурения на долото действуют осевые и ударные нагрузки, вращающий момент, а также давление и хим. активность промывочной жидкости. Для секций (лап) и шарошек бурового долота применяют хромникельмолибденовые, хромникелевые и никельмолибденовые стали. Выпускаются бурильные долота и бурильные головки, оснащённые природными или синтетическими алмазами. Некоторые типы долот изготовляют из сталей электрошлакового и вакуумно-дугового переплавов.

Совершенствование буровых долот осуществляется в направлении улучшения их конструкций: создания новых схем опор с герметизированный маслонаполненными опорами для низкооборотного и высокооборотного бурения; применения новых форм твёрдосплавных зубков; изыскания более износостойких материалов; повышения точности изготовления деталей и сборки бурового долота, а также применения более совершенных схем подвода промывочной жидкости к забою скважины.

Глава 1 Основные параметры бурового инструмента Под параметрами инструмента обычно подразумевают все данные, которые позволяют оценить его конструкцию, технический уровень, степень надежности в работе, определяют его техническую и общественную полезность, экономическую эффективность, позволяют выявить область рационального применения и др.

Один из важнейших, наиболее универсальных параметров, общий для всех видов бурового инструмента — фактический срок его службы. Он обеспечивает возможность оценить общественную полезность (практическую ценность) конструкции

Бурение скважин осуществляется с помощью буровых установок, оборудования и инструмента.

Буровая установка - это комплекс наземного оборудования, необходимый для выполнения операций по проводке скважины.

В состав буровой установки входят (рис. 4.1):

- оборудование для механизации спускоподъемных операций;

- наземное оборудование, непосредственно используемое прибурении;

- циркуляционная система бурового раствора;

Буровая вышка - это сооружение над скважиной для спуска и подъема бурового инструмента, забойных двигателей, бурильных и обсадных труб, размещения бурильных свечей (соединение двух-трех бурильных труб между собой длиной 25-36 м) после подъема их из скважины и защиты буровой бригады от ветра и атмосферных осадков.

Различают два типа вышек: башенные (рис. 4.2) и мачтовые (рис. 4.3).

Их изготавливают из труб или прокатной стали.

Башенная вышка представляет собой правильную усеченную четырехгранную пирамиду решетчатой конструкции. Ее основными элементами являются ноги 1, ворота 2, балкон 3 верхнего рабочего, подкронблочная площадка 4, козлы 5, поперечные пояса 6, стяжки 7, маршевая лестница 8.

Вышки мачтового типа бывают одноопорные и двухопорные (А-образные). Последние наиболее распространены.

В конструкцию мачтовой вышки А-образного типа входят подъемная стойка 1, секции мачты 2, 3, 4, 6, пожарная лестница 5, монтажные козлы 7 для ремонта кронблока, подкронблочная рама 8, растяжки 9, 10, 14, оттяжки 11, тоннельные лестницы 12, балкон 13 верхнего рабочего, 15 - предохранительный пояс, маршевые лестницы 16, шарнир 17.

А-образные вышки более трудоемки в изготовлении и поэтому более дороги. Они менее устойчивы, но их проще перевозить с места на место и затем монтировать.

Размеры верхнего и нижнего оснований характеризуют условия работы буровой бригады с учетом размещения бурового оборудования, бурильного инструмента и средств механизации спускоподъемных операций. Размер верхнего основания вышек составляет 2 x 2 м или 2,6 x 2,6 м, нижнего 8 x 8 м или 10 x 10 м.

Общая масса буровых вышек составляет несколько десятков тонн.

Оборудование для механизации спускоподъемных операций включает талевую систему и лебедку. Талевая система состоит из неподвижного кронблока (рис. 4.4), установленного в верхней части буровой вышки, талевого блока (рис. 4.5), соединенного с кронблоком талевым канатом, один конец которого крепится к барабану лебедки, а другой закреплен неподвижно, и бурового крюка.

Талевая система является полиспастом (системой блоков), который в буровой установке предназначен в основном, для уменьшения натяжения талевого каната, а также для снижения скорости движения бурильного инструмента, обсадных и бурильных труб.

Иногда применяют крюкоблоки - совмещенную конструкцию талевого блока и бурового крюка. На крюке подвешивается бурильный инструмент: при бурении - с помощью вертлюга, а при спускоподъемных операциях - с помощью штропов и элеватора (рис. 4.6).

Буровая лебедка предназначена для выполнения следующих операций:

1) спуска и подъема бурильных и обсадных труб; удержания на весу бурильного инструмента; подтаскивания различных грузов, подъема оборудования и вышек в процессе монтажа установок и т.п. Буровая установка комплектуется буровой лебедкой соответствующей грузоподъемности.

Для механизации операций по свинчиванию и развинчиванию замковых соединений бурильной колонны внедрены автоматические буровые ключи АКБ-ЗМ и подвесные ключи ПБК-1, пневматический клиновой захват ПКР-560 для механизированного захвата и освобождения бурильных труб.

Ключ АКБ-ЗМ (рис. 4.7) устанавливается между лебедкой и ротором 4 на специальном фундаменте. Его основными частями являются блок ключа 1, каретка с пневматическими цилиндрами 2, стойка 3 и пульт управления 5. Блок ключа - основной механизм, непосредственно свинчивающий и развинчивающий бурильные трубы.

Он смонтирован на каретке, которая перемещается при помощи двух пневматических цилиндров по направляющим: либо к бурильной трубе, установленной в роторе, либо от нее.

Зажимные устройства, как и механизм передвижения блока ключа, работают от пневматических цилиндров, включаемых с пульта управления 4. Для этого в систему подается сжатый воздух от ресивера. Ключ ПБК-1 подвешивается в буровой на канате. Высота его подвески регулируется пневматическим цилиндром с пульта управления.

Пневматический клиновой захват ПКР-560 служит для механизированного захвата и освобождения бурильных и обсадных труб. Он монтируется в роторе и имеет четыре клина, управляемых с пульта посредством пневмоцилиндра.

Наземное оборудование, непосредственно используемое при бурении, включает вертлюг, буровые насосы, напорный рукав и ротор. Вертлюг (рис. 4.8) - это механизм, соединяющий не вращающиеся талевую систему и буровой крюк с вращающимися бурильными трубами, а также обеспечивающий ввод в них промывочной жидкости под давлением. Корпус 2 вертлюга подвешивается на буровом крюке (или крюкоблоке) с помощью штропа 4.

В центре корпуса проходит напорная труба 5, переходящая в ствол 7, соединенный с бурильными трубами. Именно к напорной трубе присоединяется напорный рукав (рис. 4.8) для подачи промывочной жидкости в скважину. Напорная труба и ствол жестко не связаны, а последний установлен в корпусе 2 на подшипниках 1, чем обеспечивается неподвижное положение штропа, корпуса и напорной трубы при вращении бурильных труб вместе со стволом. Для герметизации имеющихся зазоров между неподвижной и подвижной частями вертлюга служат сальники 3.

Буровые насосы служат для нагнетания бурового раствора в скважину. При глубоком бурении их роль, как правило, выполняют поршневые двухцилиндровые насосы двойного действия. Напорный рукав (буровой шланг) предназначен для подачи промывочной жидкости под давлением от неподвижного стояка к перемещающемуся вертлюгу.

Ротор (рис. 4.9) передает вращательное движение бурильному инструменту, поддерживает на весу колонну бурильных или обсадных труб и воспринимает реактивный крутящий момент колонны, создаваемый забойным двигателем. Ротор состоит из станины 1, во внутренней полости которой установлен на подшипнике стол 2 с укрепленным зубчатым венцом, вала 6 с цепным колесом с одной стороны и конической шестерней - с другой, кожуха 5 с наружной рифельной поверхностью, вкладышей 4 и зажимов 3 для ведущей трубы. Во время работы вращательное движение от лебедки с помощью цепной передачи сообщается валу и преобразуется в поступательное вертикальное движение ведущей трубы, зажатой в роторном столе зажимами.

Силовой привод обеспечивает функционирование всей буровой установки (рис. 4.10) - он снабжает энергией лебедку, буровые насосы и ротор.

Привод буровой установки может быть дизельным, электрическим, дизель- электрическим и дизель-гидравлическим.

Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Электрический привод от электродвигателей переменного и постоянного тока отличается простотой в монтаже и эксплуатации, высокой надежностью и экономичностью, но применим только в электрифицированных районах. Дизель-электрический привод из дизеля, который вращает генератор, питающий, в свою очередь, электродвигатель. Дизель-гидравлический привод состоит из двигателя внутреннего сгорания и турбопередачи. Последние два типа привода автономны, но в отличие от дизельного не содержат громоздких коробок перемены передач и сложных соединительных частей, имеют удобное управление, позволяют плавно изменять режим работы лебедки или ротора в широком диапазоне.

Суммарная мощность силового привода буровых установок составляет от 1000 до 4500 кВт. В процессе бурения она распределяется на привод буровых насосов и ротора. При проведении спускоподъемных операций основная энергия потребляется лебедкой, а остальная часть - компрессорами, вырабатывающими сжатый воздух, используемый в качестве источника энергии для автоматического бурового ключа, подвесного бурового ключа, пневматического клинового захвата и др.

Циркуляционная система буровой установки служит для сбора и очистки отработанного бурового раствора, приготовления новых его порций и закачки очищенного раствора в скважину. Она включает (рис. 4.11) систему отвода использованного раствора (желоба 2) от устья скважины 1, механические средства отделения частичек породы (вибросито 3, гидроциклоны 4), емкости для химической обработки, накопления и отстоя очищенного раствора 6,8, шламовый насос 7, блок приготовления свежего раствора 5 и буровые насосы 9 для закачки бурового раствора по нагнетательному трубопроводу 10 в скважину.

К привышечным сооружениям относятся:

1) помещение для размещения двигателей и передаточных механизмов лебедки;

2) насосное помещение для размещения буровых насосов и их двигателей;

3) приемные мостки, предназначенные для транспортировки бурового технологического оборудования, инструмента, материалов и запасных частей;

4) запасные резервуары для хранения бурового раствора;

5) трансформаторная площадка для установки трансформатора;

6) площадка для размещения механизмов по приготовлению бурового раствора и хранения сухих материалов для него;

7) стеллажи для размещения труб.

Буровое оборудование и инструмент

В качестве забойных двигателей при бурении используют турбобур, электробур и винтовой двигатель, устанавливаемые непосредственно над долотом.

Турбобур (рис. 4.12) - это многоступенчатая турбина (число ступеней до 350), каждая ступень которой состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. Поток жидкости, стекая с лопаток статора, натекает на лопатки ротора, отдавая часть своей энергии на создание вращательного момента, снова натекает на лопатки статора и т.д. Хотя каждая ступень турбобура развивает относительно небольшой момент, благодаря их большому количеству, суммарная мощность на валу турбобура оказывается достаточной, чтобы бурить самую твердую породу.

При турбинном бурении в качестве рабочей используется промывочная жидкость, двигающаяся с поверхности земли по бурильной колонне к турбобуру. С валом турбобура жестко соединено долото. Оно вращается независимо от бурильной колонны.

При бурении с помощью электробура питание электродвигателя осуществляется через кабель, укрепленный внутри бурильных труб. В этом случае вместе с долотом вращается лишь вал электродвигателя, а его корпус и бурильная колонна остаются неподвижными.

Основными элементами винтового двигателя (рис. 4.13) являются статор и ротор. Статор изготовлен нанесением специальной резины на внутреннюю поверхность стального корпуса. Внутренняя поверхность статора имеет вид многозаходной винтовой поверхности. А ротор изготовляют из стали в виде многозаходного винта. Количество винтовых линий на одну меньше, чем у статора.

Ротор расположен в статоре с эксцентриситетом. Благодаря этому, а также вследствие разницы чисел заходов в винтовых линиях статора и ротора их контактирующие поверхности образуют ряд замкнутых полостей - шлюзов между камерами высокого давления у верхнего конца ротора и пониженного давления у нижнего. Шлюзы перекрывают свободный ток жидкости через двигатель, а самое главное - именно в них давление жидкости создает вращающий момент, передаваемый долоту.

Инструмент, используемый при бурении, подразделяется на основной (долота) и вспомогательный (бурильные трубы, бурильные замки, центраторы).

Как уже отмечалось, долота бывают лопастные, шарошечные, алмазные и твердосплавные.

Лопастные долота (рис. 4.14) выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента - скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

Шарошечные долота (рис. 4.15) выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразных физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей, а сами зубки изготавливаются из твердого сплава.

Алмазные долота (рис. 4.16) состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердо сплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона - шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород, как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы.

Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород. Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200-250 ч непрерывной работы. Благодаря этому сокращается число спускоподъемных операций. Одним алмазным долотом можно пробурить столько же, сколько 15-20 шарошечными долотами. Твердосплавные долота отличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.

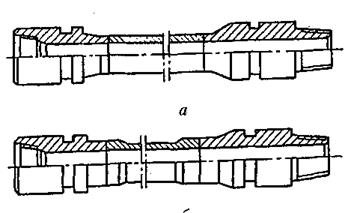

Бурильные трубы предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т.п.

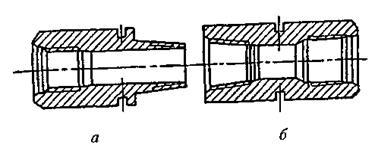

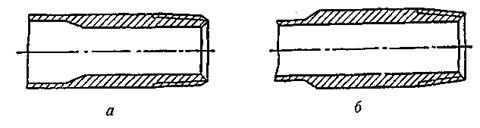

Бурильные трубы отличаются повышенной толщиной стенки и, как правило, имеют коническую резьбу с обеих сторон. Трубы соединяются между собой с помощью бурильных замков (рис. 4.17). Для обеспечения прочности резьбовых соединений концы труб делают утолщенными. По способу изготовления трубы могут быть цельными (рис. 4.18) и с приварными соединительными концами (рис. 4.19). У цельных труб утолщение концов может быть обеспечено высадкой внутрь или наружу.

При глубоком бурении используют стальные и легкосплавные бурильные трубы с номинальными диаметрами 60, 73, 89,102, 114, 127 и 140 мм. Толщина стенки труб составляет от 7 до 11 мм, а их длина 6, 8 и 11,5м.

|

Рис. 4.17 Бурильный замок: а - замковый ниппель; б - замковая муфта.

Рис. 4.18 Бурильные трубы с приварными соединительными концами

Рис. 4.19 Бурильные трубы с высаженными концами:

а - высадка внутрь; б - высадка наружу

Наряду с обычными используют утяжеленные бурильные трубы (УБТ). Их назначением является создание нагрузки на долото и повышение устойчивости нижней части бурильной колонны.

Ведущая труба предназначена для передачи вращения от ротора к бурильной колонне (роторное бурение) и передачи реактивного момента от бурильной колонны ротору (при бурении с забойным двигателем). Эта труба, как правило, имеет квадратное сечение и проходит через квадратное отверстие в роторе. Одним концом ведущая труба присоединяется к вертлюгу, а другим - к обычной бурильной трубе круглого сечения.

Длина граней ведущей трубы определяет возможный интервал проходки скважины без наращивания инструмента. При малой длине ведущей трубы увеличивается число наращиваний и затраты времени на проводку скважины, а при большой - затрудняется их транспортировка.

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля (рис. 4.17 а) и замковой муфты (рис. 4.17 б).

Непрерывная многозвенная система инструментов и оборудования, расположенная ниже вертлюга (ведущая труба, бурильные трубы с замками, забойный двигатель и долото) называется бурильной колонной. Ее вспомогательными элементами являются переводники различного назначения, протекторы, центраторы, стабилизаторы, калибраторы, наддолотные амортизаторы.

Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т.п. По назначению переводники подразделяются на переходные, муфтовые и ниппельные.

Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Центраторы применяют для предупреждения искривления ствола при бурении скважины. Боковые элементы центратора касаются стенок скважины, обеспечивая соосность бурильной колонны с ней. Располагаются центраторы в колонне бурильных труб в местах предполагаемого изгиба. Наличие центраторов позволяет применять более высокие осевые нагрузки на долото.

Стабилизаторы - это опорно-центрирующие элементы для сохранения жесткой соосности бурильной колонны в стволе скважины на протяжении некоторых, наиболее ответственных участков. От центраторов они отличаются большей длиной.

Калибратор - разновидность породоразрушающего инструмента для обработки стенок скважины и сохранения номинального диаметра ее ствола в случае износа долота. В бурильной колонне калибратор размещают непосредственно над долотом. Он одновременно выполняет роль центратора и улучшает условия работы долота.

Наддолотный амортизатор (забойный демпфер) устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают демпфирующие устройства двух типов: амортизаторы-демпферы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители-демпферы гидравлического или гидромеханического действия.

Содержит рефераты по выбору буровой установки и бурению скважин[doc] и чертеж буровой установки [dwg].

Воздвиженский Б.И., Голубинцев О.Н., Новожилов А.А. Разведочное бурение

- формат djvu

- размер 9.88 МБ

- добавлен 21 декабря 2011 г.

М., Недра, 1979. В книге рассмотрены техника, технология и экономика при бурении геологоразведочных скважин на твердые полезные ископаемые, а также гидрогеолонических и инженерно-геологических скважин. Кратко изложены основы бурения мелких скважин. Большое внимание уделено колонковому бурению. Освещено роторное бурение с применением забойных двигателей. Приведены сведения по ударно-канатному направленному и многоствольному бурению. Рассмотрены ис.

Волков А.С., Долгов Б.П. Вращательное бурение разведочных скважин

- формат pdf

- размер 123.68 МБ

- добавлен 08 января 2012 г.

М.: Недра, 1988 — 320 с. 3-е изд., перераб. и доп. В третьем издании особое внимание уделено новым достижениям в технике вращательного бурения. Кратко дана характеристика свойств горных пород. Описаны способы вращательного бурения. Рассмотрены буровые вышки, мачты, станки и установки, насосы, силовое оборудование, инструмент. Уделено внимание технологии вращательного бурения. Изложены процессы крепления и тампонирования. Освещены гидрогеологическ.

Волков С.А., Волков А.С. Справочник по разведочному бурению

- формат pdf

- размер 80.3 МБ

- добавлен 06 января 2012 г.

- М.: Государственное научно-техническое из-во литературы по геологии и охране недр, 1963. 548 с. Качество скана среднее-хорошее. Справочник содержит общие сведения о буровых работах и основных операциях, краткое описание и технические характеристики применяемых и принятых к серийному производству буровых станков, установок, инструмента, приборов, принадлежностей, материалов и т.п. Содержание: Общие сведения о буровых работах Буровые станки и уст.

Калинин А.Г., Никитин Б.А. и др. Бурение наклонных и горизонтальных скважин

- формат djvu

- размер 28.82 МБ

- добавлен 17 января 2011 г.

Справочник; Под ред. А. Г. Калинина. - М.: Недра, 1997. - 648 с. Рассмотрены назначение и область применения наклонно направленных и горизонтальных скважин. Даны характеристики бурового оборудования, приборов и устройств. Описаны методы проектирования профилей скважин, режимов бурения и промывки. Уделено внимание технике и технологии восстановления бездействующих скважин, расчету и конструированию отклонителей и компоновок низа бурильных колонн.

Калинин А.Г., Ошкордин О.В., Питерский В.М., Соловьев Н.В. Разведочное бурение

- формат pdf

- размер 32.33 МБ

- добавлен 20 января 2011 г.

Курсовая работа - Буровые промывочные и тампонажные растворы

- формат docx

- размер 161.94 КБ

- добавлен 05 февраля 2012 г.

УГНТУ, 2011г. 37 стр Дисциплина - Буровые промывочные и тампонажные растворы Стратиграфия и литология Водонефтегазоносность, пластовые давления и температуры Возможные осложнения по разрезу скважины Обоснование комплекса геофизических исследований в скважине Выбор бурового раствора для бурения скважин с известными геолого-техническими условиями бурения Применяемые промывочные жидкости Обоснование рецептур растворов по интервалам бурения Бурение.

Лекции - Строительство скважин

- формат doc

- размер 613 КБ

- добавлен 15 октября 2009 г.

Проблема профиля скважин 1. Общие сведения об искривлении скважин 2. Измерение искривления скважин 3. Построение проекций скважин по данным инклинометрических замеров и контроль за траекторией ствола Эти работы необходимо закладывать в технические проекты, а в сметах предусматривать дополнительные расходы. 4. Проектирование профилей направленных скважин 5. Технические средства направленного бурения 6. Ориентирование отклонителей 7. Неориентируемы.

Оноприенко М.Г. Бурение и оборудование гидрогеологических скважин

- формат djvu

- размер 2.9 МБ

- добавлен 02 августа 2011 г.

М.: Недра, 1978. -168 с. ил. В книге освещены вопросы вскрытия водоносных пластов и оборудования гидрогеологических скважин фильтрами, получившими наибольшее распространение. Даны рекомендации по выбору типов фильтров и способам их установки. Рассмотрены вопросы поглощения при вскрытии пластов и устойчивости стенок скважин. Уделено внимание использованию кавернометрии, резистивеметрии и микрозондирования для решения практических задач при бурении.

Рефераты по бурению

- формат doc, dwg

- размер 3.34 МБ

- добавлен 14 января 2010 г.

Drilling and completion of horizontal wells

- формат pdf

- размер 1.49 МБ

- добавлен 15 декабря 2011 г.

Бурение и освоение горизонтальных скважин. Muhammad Betruna and Abdussalam Dagger Supervisor: Khulud Dahoma В книге описаны технология бурения горизонтальных скважин,основные части скважины, преимущества таких скважин,стоимость строительства скважины, устройства бурения и освоения горизонтальных скважин. язык - английский. страниц - 22. формат - PDF. дата издания - 2010 год.

Рис. 4.19. Алмазное долото: 1 — корпус; 2 — матрица; 3 — алмазные зерна Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами, и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность… Читать ещё >

Классификация способов бурения нефтяных и газовых скважин ( реферат , курсовая , диплом , контрольная )

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

Выполнил: студ. гр. БМТ-13−02

Проверил: канд. техн. наук, доцент Т. В. Дмитриева Уфа 2013 г.

Введение

Бурение — процесс сооружения горной выработки цилиндрической формы — скважины, шпура или шахтного ствола — путём разрушения горных пород на забое, бурение осуществляется, как правило, в земной коре, реже в искусственных материалах (бетоне, асфальте и др.). В ряде случаев процесс бурения включает крепление стенок скважин (как правило, глубоких) обсадными трубами с закачкой цементного раствора в кольцевой зазор между трубами и стенками скважин.

Область применения бурения многогранна:

— поиски и разведка полезных ископаемых;

— изучение свойств горных пород;

— добыча жидких, газообразных и твёрдых (при выщелачивании и выплавлении) полезных ископаемых через эксплуатационные скважины;

— производство взрывных работ;

— выемка твёрдых полезных ископаемых;

— искусственное закрепление горных пород (замораживание, битумизация, цементация и др.);

— осушение обводнённых месторождений полезных ископаемых и заболоченных районов;

— прокладка подземных коммуникаций;

— сооружение свайных фундаментов и др.

Египтяне за несколько тысяч лет до нашей эры применяли алмазное бурение при строительстве пирамид.

Скважины бурились для добычи соляных растворов и питьевой воды. Иногда вместе с ними получали нефть и газ.

Среди конструкторов алмазных буровых станков следует отметить шведского инженера Крелиуса, предложившего в 1887 г. удачную конструкцию станков, получивших позже широкое распространение.

В 1899 г. инженер Девис впервые применил дробовое бурение. В 1914 г. инженер Ломан получил первые твердые сплавы, которые применяются во многих областях техники, в том числе и в бурении.

На основе архивных материалов установлено, что на Руси буровые скважины начали сооружать с XI в. для добычи соляного раствора в целях вываривания из него поваренной соли.

В 30-х годах XVIII столетия было освоено бурение скважин для водоснабжения городов Петербурга, Риги, Одессы и др.

В Российской империи бурение скважин на нефть начали осуществлять только в XIX столетии. До этого добыча нефти производилась из колодцев и шурфов. Так, на Апшеронском полуострове колодезная добыча нефти была развита еще в X в.

В других районах России в основном применялся американский способ ударного бурения на канате.

Если в ударном бурении русская техника к началу Первой мировой войны получила известное развитие, то в области более прогрессивного метода — вращательного (роторного) бурения — наблюдалось некоторое отставание от зарубежных стран.

Роторный способ бурения был впервые применен в 1901 г. в США и очень быстро получил там широкое распространение. Он позволил ускорить проходку скважин и уменьшить их стоимость по сравнению с ударным способом.

В России первая скважина роторным способом была пробурена лишь в 1911 г. в Баку. Внедрялся этот способ медленно. В течение 1911;1920 гг. было пробурено роторным способом всего лишь 35 скважин.

В годы Первой мировой войны российская нефтяная промышленность пришла в состояние упадка, и поэтому с момента национализации нефтяной промышленности в Советском Союзе (1918 г.) техническая база для бурения скважин создавалась почти заново. Ударное бурение во многих районах было заменено роторным способом. Вместо парового привода стали применять электропривод.

Изобретенный в 1923 г. М. А. Капелюшниковым турбобур определил пути развития техники бурения нефтяных и газовых скважин в СССР. В 1924 г. была пробурена первая в мире скважина турбинным способом. К 1940 г. под руководством П. П. Шумилова был создан многоступенчатый турбобур, вытеснивший в ряде районов роторный способ бурения.

В 1937 г. А. П. Островский , А. В. Александров и другие обосновали принципиальную возможность создания электробура для бурения нефтяных и газовых скважин. В 1940 г. на нефтяных промыслах Азербайджана были проведены первые испытания электробура. В дальнейшем электробурение получило широкое распространение в промышленных условиях. Развивались и совершенствовались другие методы и способы бурения: способ наклонного бурения скважин турбобурами, турбинный метод проходки скважин двумя и тремя стволами, методы проходки скважин: бурение без подъема бурильной колонны для смены долота, бурение с применением забойного гидроударника, бурение скважин на шлангокабеле и т. д. Однако основным видом бурения и в наши дни осталось роторное бурение. В настоящее время в мире ежегодно проходятся миллионы метров разведочных скважин.

Даже при небольших глубинах буровые скважины проходятся во много раз быстрее горно-разведочных выработок (шурфов, дудок, разведочных шахт и др.), а при разведке на значительных глубинах бурение остается незаменимым способом. Так, максимально достигнутая скорость проходки вертикальных шахт глубиной до 500 м не превышает 200 м в месяц, а скорость бурения скважин глубиной свыше 1000 м нередко достигает 2500−3000 м на станко-месяц. Разведочное бурение остается единственным способом разведки при тяжелых гидрогеологических условиях района, когда проведение горно-разведочных выработок весьма затруднительно.

2. Классификация способов бурения

Классификация способов бурения на нефть и газ приведена на рис. 2.

Рис. 2. — Классификация способов бурения скважин на нефть и газ полезный ископаемое скважина бурение По способу воздействия на горные породы различают механическое и немеханическое бурение. При механическом бурении буровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее. Немеханические способы (гидравлический, термический, электрофизический, взрывной) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

При ударном бурении разрушение горных пород производится долотом 1, подвешенным на канате (рис. 3). Буровой инструмент включает также ударную штангу 2 и канатный замок 3. Он подвешивается на канате 4, который перекинут через блок 5, установленный на какой-либо мачте (условно не показана). Возвратно-поступательное движение бурового инструмента обеспечивает буровой станок 6.

Рис. 3. — Схема ударного бурения:

1 — долото; 2 — ударная штанга; 3 — канатный замок; 4 — канат; 5 — блок; 6 — буровой станок По мере углубления скважины канат удлиняют. Цилиндричность скважины обеспечивается поворотом долота во время работы.

Для очистки забоя от разрушенной породы буровой инструмент периодически извлекают из скважины, а в нее опускают желонку, похожую на длинное ведро с клапаном в дне. При погружении желонки в смесь из жидкости (пластовой или наливаемой сверху) и разбуренных частиц породы клапан открывается и желонка заполняется этой смесью. При подъеме желонки клапан закрывается и смесь извлекается наверх.

По завершении очистки забоя в скважину вновь опускается буровой инструмент и бурение продолжается ["https://referat.bookap.info", 15].

Во избежание обрушения стенок скважины в нее спускают обсадную трубу, длину которой наращивают по мере углубления забоя.

В настоящее время при бурении нефтяных и газовых скважин ударное бурение в нашей стране не применяют.

Вращательное— способ сооружения скважин путём разрушения горной породы за счёт вращения прижатого к забою породоразрушающего инструмента (долото, коронка).

Основные разновидности вращательного бурения, используемого для сооружения исследовательских и эксплуатационных скважин, — роторное бурение (вращение передаётся инструменту через бурильную колонну ротором, установленным в буровой вышке), турбинное бурение (вращение инструмента двигателем-турбобуром непосредственно на забое), роторно-турбинное бурение (вращение инструмента турбобуром, установленным в забойном агрегате, вращаемом через колонну ротором), реактивно-турбинное бурение (вращение инструмента турбобуром, агрегат вращается от реактивных моментов), электробурение (вращение инструмента электромотором непосредственно на забое), бурение объёмным двигателем (вращение инструмента винтовым гидравлическим двигателем на забое).

Турбобур — забойный гидравлический двигатель для бурения глубоких скважин преимущественно на нефть и газ. Многоступенчатый турбобур — машина открытого типа, вал его вращается в радиальных и осевых резинометаллических подшипниках, смазкой и охлаждающей жидкостью для которых является циркулирующая промывочная жидкость — глинистый раствор.

Электробур — забойная буровая машина с погружным электродвигателем, предназначенная для бурения глубоких скважин, преимущественно на нефть и газ. Идея электробура для ударного бурения принадлежит русскому инженеру В. И. Делову (1899). В 1938;40 в CCCP А. П. Островским и Н. В. Александровым создан и применён первый в мире электробур для вращательного бурения, опускаемый в скважину набурильных трубах. При бурении электробур, присоединённый к низу бурильной колонны, передаёт вращение буровому долоту. Электроэнергия подводится к электробуру по кабелю, смонтированному отрезками в бурильных трубах. При свинчивании труб отрезки кабеля сращиваются специальными контактными соединениями. К кабелю электроэнергия подводится через токоприёмник, скользящие контакты которого позволяют проворачивать колонну бурильных труб. Для непрерывного контроля пространственного положения ствола скважины и технологических параметров бурения при проходке наклонно направленных и разветвлённо-горизонтальных скважин используется специальная погружная аппаратура (в том числе телеметрическая). При бурении электробуром очистка забоя осуществляется буровым раствором, воздухом или газом.

Вращательное бурение неглубоких (главным образом взрывных) скважин осуществляется путём передачи вращательного момента через штангу от бурового станка к породоразрушающему инструменту либо шарошечного типа, либо лопастного с удалением пород по витым штангам — шнекам принцип вращательного бурения используется также при бурении свёрлами. Вращение бурового инструмента в комбинации с ударом применяют, например, при вращательно-ударном бурении, ударно-вращательном бурении. В зависимости от глубины бурения мощность буровых установок, используемых для вращательного бурения, составляет от нескольких десятков кВт до нескольких тысяч кВт. При вращательном бурении породы разрушаются по всему забою или по кольцевому пространству с отбором керна (колонковое бурение). В зависимости от горнотехнических условий при вращательном бурении сооружают вертикальные, горизонтальные, наклонные, разветвлённые и кустовые скважины.

Вращательное бурение заменило ударное бурение во 2-й половине 19 в., с начала 20 в. вращательное бурение — основной способ сооружения скважин. В CCCP наибольшее применение (например, для бурения скважин нефтяных и газовых залежей) получило турбинное бурение (около 80% вращательное бурение), предполагается увеличить объёмы роторного бурения и бурения винтовыми забойными двигателями; в США основной способ вращательного бурения — роторный, расширяется объём бурения забойными двигателями.

По характеру образования буровых выработок различают бурение сплошным забоем и колонковое. При бурении сплошным забоем вся порода в буровой выработке разрушается и удаляется из нее механическим способом, сжатым воздухом, водой или горячими газами.

Колонковое бурение является основным техническим способом разведки месторождений твердых полезных ископаемых. Оно также широко применяется при инженерно-геологических и гидрогеологических исследованиях и при структурно-картировочных изысканиях нефтяных и газовых месторождений. Кроме того, это бурение применяется для различных инженерных целей. Колонковым способом могут буриться шурфы и разведочные шахты. Колонковое бурение получило столь большое распространение по следующим причинам.

1. Оно позволяет извлекать из скважины столбики породы — керна, по которым можно составить геологический разрез месторождения и опробовать полезное ископаемое.

2. Колонковым способом можно бурить скважины под различными углами к горизонту, различными породоразрушающими инструментами в породах любой твердости и устойчивости. Из подземных выработок можно бурить восстающие скважины.

3. Бурить скважины малых диаметров на большую глубину, применяя относительно легкое оборудование.

Лопастные долота (рис. 4.17) выпускаются трех типов: двухлопастные, трехлопастные и многолопастные. Под действием нагрузки на забой их лопасти врезаются в породу, а под влиянием вращающего момента — скалывают ее. В корпусе долота имеются отверстия, через которые жидкость из бурильной колонны направляется к забою скважины со скоростью не менее 80 м/с. Лопастные долота применяются при бурении в мягких высокопластичных горных породах с ограниченными окружными скоростями (обычно при роторном бурении).

Рис. 4.17. Лопастное долото: 1 — головка с присоединительной резьбой; 2 — корпус; 3 — лопасть; 4 — промывочное отверстие; 5 — твердо-сплавное покрытие; 6 — режущая кромка Шарошечные долота (рис. 4.18) выпускаются с одной, двумя, тремя, четырьмя и даже с шестью шарошками. Однако наибольшее распространение получили трехшарошечные долота. При вращении долота шарошки, перекатываясь по забою, совершают сложное вращательное движение со скольжением. При этом зубцы шарошек наносят удары по породе, дробят и скалывают ее. Шарошечные долота успешно применяются при вращательном бурении пород самых разнообразых физико-механических свойств. Изготавливают их из высококачественных сталей с последующей химико-термической обработкой наиболее ответственных и быстроизнашивающихся деталей, а сами зубки изготавливаются из твердого сплава.

Рис. 4.18. Шарошечное долото: 1 — корпус с резьбовой головкой; 2 — лапа с опорой; 3 — шарошка Алмазные долота (рис. 4.19) состоят из стального корпуса и алмазонесущей головки, выполненной из порошкообразной твердосплавной шихты. Центральная часть долота представляет собой вогнутую поверхность в форме конуса с каналами для промывочной жидкости, а периферийная зона — шаровую поверхность, переходящую на боковых сторонах в цилиндрическую.

Рис. 4.19. Алмазное долото: 1 — корпус; 2 — матрица; 3 — алмазные зерна Алмазные долота бывают трех типов: спиральные, радиальные и ступенчатые. В спиральных алмазных долотах рабочая часть имеет спирали, оснащенные алмазами, и промывочные отверстия. Долота этого типа предназначены для турбинного бурения малоабразивных и среднеабразивных пород. Радиальные алмазные долота имеют рабочую поверхность в виде радиальных выступов в форме сектора, оснащенных алмазами; между ними размещены промывочные каналы. Долота данного типа предназначены для бурения малоабразивных пород средней твердости и твердых пород как при роторном, так и при турбинном способах бурения. Ступенчатые алмазные долота имеют рабочую поверхность ступенчатой формы. Они применяются как при роторном, так и турбинном способах бурения при проходке малоабразивных мягких и средней твердости пород.

Применение алмазных долот обеспечивает высокие скорости бурения, снижение кривизны скважин. Отсутствие опор качения и высокая износостойкость алмазов повышают их срок службы до 200 250 ч непрерывной работы. Благодаря этому сокращается число спуско-подъемных операций. Одним алмазным долотом можно пробурить столько же, сколько 15 20 шарошечными долотами.

Твердосплавные долота отличаются от алмазных тем, что вместо алмазов они армированы сверхтвердыми сплавами.

Заключение

Развитие горной промышленности требует увеличения производительности бурения в 2—4 раза. Для этого необходимо совершенствование механических способов бурения и изыскание новых. Совершенствование бурильных машин осуществляется за счёт увеличения параметров нагрузки на инструмент, механизации и автоматизации вспомогательных операций. Перспективно создание вибробуров. Разработано взрывное бурение, которое заключается в непрерывной обработке забоя скважины небольшими зарядами взрывчатого вещества, вводимыми в поток промывочного агента (воздуха или жидкости) в виде ампул (ампульное, или патронное взрывобурение) или непрерывной струи (струйное взрывное бурение). Заряды-ампулы имеют обтекаемую форму и безопасны в обращении, так как смешение невзрывчатых жидких компонентов смеси и образование взрывчатых веществ (ВВ) происходит непосредственно у забоя. Заряды твёрдых ВВ требуют для взрыва больших скоростей удара (не менее 80 м/сек). При струйном взрывобурении взрывчатая смесь из горючего и окислителя в виде плоского жидкого заряда образуется непосредственно на забое и инициируется эвтектической смесью калия и натрия, впрыскиваемой с определенной частотой. Взрывобурение скважин позволяет в 2—5 раз увеличить производительность бурения, особенно в крепких породах.

Проводятся работы по конструированию аппаратов для создания импульсной струи, периодически выстреливаемой из сопла по забою скважины для так называемого гидроимпульсного бурения, а также электроимпульсных станков, в которых разрушение породы производится мощным электрическим разрядом.

Большой интерес представляет механизированное бурение вертикальных горных выработок больших поперечных сечений (диаметром свыше 3,5 м) — шахтных стволов.

Успехи в создании эффективных средств и способов бурения базируются на изучении физико-механических свойств разрушаемых пород, механизма разрушения породы при различных способах и режимах бурения В стране проводятся фундаментальные работы в области изучения и определения базовых физических свойств горных пород для оценки эффективности основных процессов разрушения породы при бурении.

Список используемой литературы

2. Ассонов В. А. , Докучаев М. М. , К у к у н о в И. М., Буровзрывные работы, М., 1960

3. Воздвиженский Б. И. , Скорняков А. Л. , Бурение взрывных скважин, М., 1960.

6. Волков А. С. , Долгов Б. П. , Вращательное бурение разведочных скважин. Учебное пособие для учащихся профтехобразования и рабочих на производстве.-3-е изд., перераб и доп-М:Недра

Читайте также: