Реферат матрицы для прессования сплошных профилей

Обновлено: 04.07.2024

Широкое развитие производства прессованных профилей из алюминиевых сплавов потребовало создания новых горизонтальных гидравлических прессов, отличающихся усилием, а также конструктивным оформлением различных узлов, в том числе и инструментальных. Это привело к разработке и внедрению прессовых матриц самых различных конструкций.

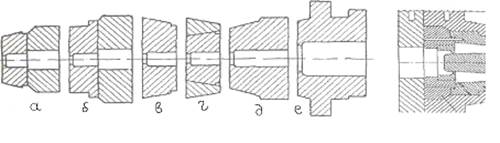

Для прессования профилей используется много разновидностей матриц, отличающихся особенностями конструкции их посадочных поверхностей:

· коническую с обратным конусом - устанавливают в матрицедержатель вместе с подкладкой (рис. 3.2, а);

· цилиндрическую с буртом - устанавливают и матрицедержатель также вместе с подкладкой (рис. 3.2, б);

· коническую с прямым конусом - устанавливают в мундштук без подкладки (рис. 3.2,б);

· коническую с обратным конусом - устанавливают в мундштук с промежуточным коническим кольцом (рис. 3.2, г);

· цилиндро-коническую с обратным конусом, выполненную за одно целое с подкладкой (рис. 3.2, д);

· усиленную, выполненную по габаритным размерам матрицедержателя (рис. 3.2, е);

· матрица для прессования полых профилей в сборке с рассекателем и корпусом матрицы в обойме с опорным диском (рис. 3.2, ж).

Наибольшее распространение получили матрицы с обратным конусом. Их применяют на прессах усилием 750—5000 тн для прессования профилей компактного поперечного сечения (симметричные относительно одной или двух осей симметрии поперечного сечения), а также профилей, не имеющих разнотолщинных периферийных элементов сечения и позволяющих так расположить очко, чтобы обеспечить достаточную прочность перемычек матрицы. При этом очко должно быть расположено в пределах максимально допустимой описанной окружности для данного контейнера. На изготовление матрицы с обратным конусом расходуется, меньше легированной стали, чем на изготовление матриц других конструкций.

Матрицы цилиндрические с буртом применяют в основном для прессования профилей не очень сложной конфигурации поперечного сечения, имеющих только отдельные выступающие элементы, которые увеличивают диаметр окружности, описанной вокруг профиля. Применение цилиндрических матриц, несмотря на некоторое увеличение расхода, стали на изготовление, обеспечивает значительное повышение их стойкости благодаря созданию надежных торцовых опорных плоскостей между матрицей, подкладкой и мундштуком.

Матрицы с прямым конусом применяют для прессования профилей сложной конфигурации с выступающими элементами поперечного сечения. В этом случае изготавливают специальный профилированный мундштук для увеличения опорной торцовой поверхности. Недостаток матрицы данной конструкции — в посадке ее в гнездо мундштука на самотормозящий конус (~4°). Это значительно усложняет удаление матрицы из матрицедержателя для доводки очка, и после прессования.

Рис 3.2 Разновидности матриц для прессования профилей.

Матрицы конические с обратным конусом, применяемые без подкладки, устанавливают в мундштук с промежуточным коническим кольцом.

Эти матрицы используют редко, а в основном для прессования профилей простой конфигурации с достаточно большой площадью поперечного сечения. При этом в сечении профиля должны отсутствовать элементы, образующие консольные части в очке матрицы.

Это объясняется тем, что применение матрицы без подкладки при установке ее непосредственно в мундштук с непрофилированным выходным каналом значительно увеличивает напряжение на изгиб и смятие, а это может привести к выходу матрицы из строя

Цилиндро-конические матрицы применяют для прессования профилей с элементами сечения, образующими консоли с отношением высоты к ширине от 3 : 1 до 6 : 1. При этом диаметр описанной окружности по сечению профиля не должен превышать ~ 0,6 диаметра контейнера.

Указанные матрицы используют в комплекте со специальным профилированным мундштуком, а на прессах усилием 5000, т.е. и более со специальным профилированным подкладным диском, а иногда и с профилированным мундштуком.

Матрицы усиленные, выполненные по габаритным размерам матрицедержателя, применяют для прессования профилей, по конфигурации аналогичных тем, которые прессуют через цилиндро-конические матрицы. Диаметр описанной окружности по сечению этих профилей обычно составляет 0,6-0,8 диаметра контейнера пресса.

Эти матрицы также используют в комплекте со специальным профилированным мундштуком или со специальным подкладным диском.

Усиленные матрицы из-за дороговизны и сложности изготовления применяют значительно реже, чем цилиндро-конические матрицы.

Матрица — основной инструмент для прессования непосредственно формирующий профиль при выдавливании металла (рис. 17). Различают продольное и поперечное сечения канала матрицы. * По форме продольного сечения матрицы изготавливают двух основных видов — плоские (рис. 17, а) и конические (рис. 17,6). Эти матрицы могут применяться при прессовании профилей как сплошных, так и полых, трубным методом. Кроме того, применяются комбинированные (или язычковые матрицы), о которых мы говорили выше.

Рис. 17. Основные формы матриц для прессования:

а — плоская; в — коническая

Поперечное сечение матриц определяет канал матрицы и конфигурацию сечения готового профиля. Если матрица плоская, то ее торцевая поверхность со стороны заготовки называется зеркалом. В конической матрице со стороны заготовки имеется коническая полость, которая заполняется прессуемым металлом при его распрессовке в контейнере. Основная характеристика конических матриц — угол входного конуса (чаще всего 120°). Контур поперечного сечения канала матрицы оформляет рабочий поясок, который обычно имеет цилиндрическую форму. Он воспринимает силы трения, возникающие при движении металла к выходу из матрицы. Путем изменения длины и наклона пояска можно так или иначе регулировать условия истечения металла, о чем будет сказано ниже. Рабочий поясок заканчивается выходной кромкой. Для прессования алюминиевых сплавов, которые склонны к налипанию на матрицу, острая выходная кромка — необходимое условие для получения чистой поверхности профиля. Матрица заканчивается расширением канала, в котором профиль движется свободно, не касаясь металла инструмента.

Плоская или коническая матрица — какая лучше для прессования? Однозначно на этот вопрос ответить нельзя. При прессовании через плоскую матрицу неравномерность истечения больше. Это приводит, в частности, к тому, что у матрицы образуется мертвая зона большего размера. Как уже указывалось выше, в большой мертвой зоне лучше задерживаются различные загрязнения с поверхности заготовки, и профиль выпрессовывается с более гладкой поверхностью. Поэтому такие сплавы, как алюминиевые, из которых весьма важно получение изделий с высококачественной поверхностью, прессуют через плоские матрицы. Для прессования через конические матрицы требуются меньшие усилия, чем через плоские. Поэтому при прессовании сталей, имеющих высокое сопротивление деформации и из которых получение изделий с такой же гладкой и чистой поверхностью, как из алюминиевых, практически невозможно, стремятся в первую очередь к снижению необходимых давлений и прессование ведут через конические матрицы. Конические матрицы менее удобны при отделении пресс-остатка, чем плоские. Матрицы для получения профилей сложной конфигурации, изготовить трудно, поэтому такие профили обычно прессуют через плоские матрицы.

Матрицы могут быть как монолитными, так и разъемными, состоящими из нескольких частей. Разъемные матрицы применяют, например, при прессовании профильной части профиля с законцовкой (см. выше) или в том случае, когда отделение отпрессованного профиля от пресс-остатка по какой-либо причине затруднено и профиль нужно передать на дальнейшую обработку вместе с пресс-остатком.

Комбинированные матрицы, как правило, применяются для прессования из алюминиевых сплавов профилей с одним или большим числом отверстий любой формы, а также профилей, имеющих незамкнутые полости. Они состоят из следующих частей (рис. 18): корпуса, матрицы или втулки матрицы, канал которой определяет форму профиля рассекателя, разделяющего прессуемую заготовку своей верхней частью, называемой ножом или гребнем, на несколько потоков металла. (Чаще этих потоков два, но иногда бывает четыре и больше); оправки, закрепленной в рассекателе. Если прессуется полое изделие с несколькими отверстиями, то рассекатель должен быть выполнен такой формы, которая позволяла бы закрепить несколько оправок—по числу полостей в профиле.

Большое влияние на качество сварки профилей имеет форма и размеры части матрицы, называемой сварочной зоной. Эта зона расположена под рассекателем в том месте, где разделенные потоки металла, огибая оправку, начинают смыкаться и под воздействием высоких давления и температуры свариваются в один поток, а затем вдоль оправки, которая оказывается внутри этого потока, выдавливаются через втулку матрицы, окончательно принимая форму пресс-изделия. Чем больше находится металл в сварочной зоне, тем качество сварки выше. Время пребывания металла в сварочной зоне можно продлить, или увеличив ее объем или уменьшив скорость прессования, или и тем, и другим вместе.

В зависимости от размеров сварочной зоны различают следующие разновидности комбинированных матриц: 1) с выступающим гребнем, 2) с полуутопленным и 3) с утопленным рассекателем. В первой сварочная зона наибольшая, а значит, и лучшие условия для сварки. Поэтому через такие матрицы прессуют профили ответственного назначения. В матрицах второй и третьей разновидностей объем сварочной камеры меньше, чем в первой, и в них труднее обеспечить условия для получения высококачественных сварочных швов. Поэтому такие матрицы применяют для прессования профилей менее ответственного назначения.

Успех прессования закладывается на стадии проектирования матрицы. Проектирование выполняется конструкторами высокой квалификации, хорошо владеющими теоретическими познаниями, а также имеющими большой практический опыт прессования и конструирования. Ниже описывается примерный порядок проектирования матриц.

1. Конструктор вместе с технологом определяют продольную форму канала матрицы. Как правило, выбор делается между двумя формами — плоской или конической, технологические особенности которых рассмотрены выше.

2. Технолог и конструктор, исходя из технологических и конструкционных соображений, определяют число каналов плоской матрицы. При этом они принимают во внимание мощность пресса, диаметр контейнера, вытяжку, необходимые и возможные давления на пресс-шайбе, а также прочность матрицы.

3. Конструктор определяет правильное расположение канала на зеркале матрицы, так как оно является важным условием снижения неравномерности истечения металла. Канал несложно расположить, если профиль симметричный и имеет не менее двух осей симметрии. Тогда пересечение этих осей профиля совмещают с центром матрицы. Если же профиль несимметричный, то задача усложняется. В этом случае стремятся к тому, чтобы с геометрическим центром матрицы был совмещен центр тяжести сечения профиля. Руководствуются также таким правилом: чем тоньше стенка профиля относительно остальной части его сечения, тем она должна быть ближе к центру матрицы, а более толстые части сечения — ближе к периферии матрицы. Иногда снижению неравномерности истечения может способствовать увеличение числа каналов — например, вместо одного канала при несимметричном профиле проектируют четыре. При расположении вокруг центра матрицы четырех каналов создается симметричное, более равномерное истечение металла заготовки.

4. Конструктор определяет размеры канала матрицы, так называемые исполнительные размеры, по которым ее будут изготавливать в инструментальном цехе. Дело в том, что если мы знаем размер какой-либо части профиля, то это не значит, что такого же размера нужно изготовить и соответствующую часть канала матрицы, так как, во-первых, профиль выходит из матрицы горячим и после остывания будет иметь размер, отличный от размера матрицы; во-вторых, профиль и матрица изготавливаются из разных материалов, а потому имеют различные коэффициенты линейного термического расширения, в-третьих, профиль деформируется в момент его выхода из матрицы, а при правке растяжением уменьшается его поперечное сечение. Поэтому исполнительный размер матрицы конструктор определяет с учетом ряда зависимостей, выраженных в формулах, выведенных на основе опытных данных.

5. Конструктор принимает ряд мер, которые способствуют равномерному истечению профиля. Выше мы уже говорили о влиянии длины пояска матрицы на условия истечения. Регулирование скорости истечения посредством изменения длины пояска часто бывает необходимо, когда приходится прессовать профили сложного сечения.

Представим себе, что мы прессуем простейший профиль— круглый пруток. Здесь все части сечения профиля выдавливаются из матрицы в одинаковых условиях, и нам не требуется прибегать к регулированию скорости истечения отдельных его частей. Если же мы будем прессовать более сложный профиль, например, уголок, у которого одна полка имеет толщину 10 мм, а другая 2 мм, то очевидно, что условия истечения полок неодинаковы: толстая будет выдавливаться легче тонкой и скорее выходить из канала матрицы. Объясняется это тем, что на истечение металла в тонкой полке большее влияние оказывают силы трения в пояске, а также относительно низкие температуры матрицы, подхолаживающей металл. Значит, если длина рабочего пояска по всему периметру канала матрицы при прессовании такого уголкового профиля одинакова, то толстая полка будет опережать тонкую и вследствие этого профиль будет скручиваться или изгибаться. При очень больших различиях в скоростях отдельных элементов профиля может произойти разрыв его частей. Поэтому скорости истечения отдельных частей профиля регулируют чаще всего путем изменения длины пояска (рис. 19): на участке матрицы, где выдавливается массивная полка, еще при изготовлении матрицы поясок удлиняют, а на участке выдавливания тонкой полки — уменьшают. Задача конструктора, проектирующего матрицу, инструментальщика и, прессовщика, участвующего в доводке матрицы после ее изготовления — сделать такую матрицу, которая обеспечивает равномерность истечения профиля — без скрутки и изгиба. При таких условиях прессования и качество поверхности выше, и размеры сечения его более точные, и меньше затраты труда при последующей правке. Уметь отпрессовать прямолинейный профиль даже самой сложной конфигурации, путем правильной доводки пояска матрицы — свидетельство высокой квалификации прессовщика.

Рис. 19. Регулирование скорости истечения отдельных частей профиля изменением длины пояска:

а — профиль; б — матрица с одинаковой длиной пояска по периметру сечения; в — поясок удлинен в массивной части сечения

Существуют и другие методы воздействия на скорость истечения отдельных частей профиля, например, цилиндрическому пояску придают коническую форму. Если этот конус составляет 1—3°, и его вершина направлена по ходу прессования металла, то конический поясок оказывает тормозящее воздействие, и скорость истечения металла в этой части матрицы уменьшается. Если тот же конус направлен против движения металла, то тормозящее действие пояска снижается, и скорость истечения увеличивается. Существуют и другие способы регулирования скорости истечения отдельных частей профиля.

6. Конструктор рассчитывает матрицу как нагруженную конструкцию, — на прочность и на смятие. Для этих расчетов пользуются формулами, приведенными в курсе сопротивления материалов.

При проектировании комбинированных матриц особое внимание, дополнительно к тому, что изложено выше, обращают на проектирование сварочной зоны, а также на выбор конструкции рассекателя. При проектировании необходимо обеспечить симметричное течение отдельных потоков металла, разделяемых рассекателем, возможность очистки матрицы после каждой прессовки и прочность рассекателя и всей конструкции в целом.

В настоящее время стремятся к тому, чтобы матрицы были более массивными и жесткими. Это необходимо для уменьшения упругих деформаций матрицы под нагрузкой, а, значит, уменьшения изменения размеров канала и повышения геометрической точности профилей. По той же причине особое внимание обращают на величину опорной площади и толщину подкладки под матрицу, а также на форму и размеры канала в подкладке. Эти размеры следует выбирать таким образом, чтобы напряжения на контактных поверхностях и упругие деформации изгиба всего матричного блока были наименьшими; поверхности контакта матрицы с подкладкой должны быть строго параллельными и не иметь забоин и перекосов. Канал в подкладке должен быть ненамного больше сечения профиля; лишь в таком случае матричный блок не деформируется и размеры профиля остаются стабильными.

Для повышения твердости и износостойкости матрицы подвергают различным видам химико-термической обработки, т. е. производится обработка рабочих поверхностей матрицы путем воздействия на них какого-либо вещества в условиях повышенных температур (цементация—воздействие углеродом, азотирование — азотом, цианирование — одновременно углеродом и азотом, борирование — бором и др.). Иногда проводят наплавку твердых сплавов.

Проектирование матрицы заканчивается выбором марки инструментальной стали, (см. табл. 4) определением ее твердости и выбором соответствующей термической и термохимической обработки.

Но хорошо спроектировать матрицу еще недостаточно, важно ее изготовить с соблюдением всех технологических режимов и нормативов. Примерная современная схема технологических операций изготовления матриц для прессования профилей из алюминиевых сплавов, обеспечивающих получение высокого качества поверхности, состоит из следующих операций: ковки заготовки; черновой обработки резанием; предварительного изготовления канала матрицы на электроискровой установке с использованием графитового электрода для прожигания выходного отверстия матрицы и серебряновольфрамового электрода для получения ее рабочего канала; проверки изготовленной матрицы прессованием профиля из какого-либо модельного материала, например пластилина, для определения правильности изготовления рабочих поясков; доводки матрицы по результатам прессования модельного материала; проверки доведенной матрицы прессованием профиля из алюминиевого сплава; окончательной доводки канала матрицы; обработки на жидкостной хонинговальной ** установке с подачей полировальной массы под давлением в течение нескольких минут (масса состоит из воды и пылевидного абразива и обеспечивает высокую чистоту рабочих поверхностей матрицы); жидкостного азотирования по специальной технологии в электрических печах при 570°С в течение 3 ч; при этом глубина азотированного слоя достигает 0,04— 0,1 мм и твердость HRC—65.

Матрицы изготавливают в инструментальном цехе. Для того, чтобы матрицы были пригодны к работе и обеспечивали высокое качество профилей, прессовщик должен заботиться об их правильной эксплуатации. Перед установкой на пресс матрицу обычно нагревают в специальных нагревательных печах, расположенных в непосредственной близости к прессу. Нагрев следует вести, не допуская превышения температуры отпуска.

2. В подчеканке канала матрицы для уменьшения толщины стенки профиля. Ее осуществляют специальным инструментом, с помощью которого на зеркале матрицы вдоль ее канала выбивают неглубокую канавку, которая, раздаваясь, несколько уменьшает ширину матрицы в месте прессования полки, выходящей за пределы плюсового допуска. Если же размер полки меньше минусового допуска, то канал матрицы несколько увеличивают, распиливая его надфилем.

3. В удалении надиров и рисок на профиле, зачищая и полируя поясок.

Выход матриц из строя чаще всего происходит по следующим причинам: механическое разрушение всей матрицы или ее части; пластическая деформация матрицы; абразивный износ — истирание пояска. Механическое разрушение происходит вследствие недостаточной прочности матрицы, ошибки в расчете ее конструкции или неправильного выбора инструментальной стали и вида термической обработки. Пластическая деформация наблюдается, когда матрица не рассчитана на смятие или неудовлетворительно термообработана. При этом требуемые размеры сечения профиля получить невозможно, так как форма и размеры канала матрицы искажаются. Абразивный износ пояска матрицы происходит при недостаточной твердости металла матрицы после термообработки или при попадании на поверхность матрицы каких-либо твердых частичек загрязнений — например, песка. Износ пояска приводит к ухудшению качества поверхности профиля или к увеличению толщины его стенок выше допустимой.

Бесперебойная работа матрицы в значительной степени зависит и от условий ее эксплуатации. Если, например, прессовщик установил матрицу в матричный блок и не обратил внимания на то, что ее торец со стороны выхода профиля имеет забоины и матрица неплотно прилегает к подкладке, то можно заранее сказать, что такая матрица будет нагружаться на перекос и или быстро разрушится, или выйдет из строя из-за неравномерного износа пояска. Если матрицы плохо хранятся, то до установки на пресс на них может попасть пыль, грязь и влага. Если не производится систематической уборки и обтирки пресса, то рабочая поверхность матрицы при прессовании может быстро выйти из строя вследствие попадания на нее загрязнений. Нужно всегда помнить, что матрица — основной рабочий инструмент прессовщика, а свой инструмент профессионал всячески оберегает.

** Хонингование — получение высокой чистоты поверхности металлических деталей путем обработки различными абразивными материалами.

Изобретснне относится к области обработки металлов дав.чеинем.

Известна матрица для нрессоваыия сплошных изделий с нрофилем иоперечного сечения, имеюш,им участки различного удельного периметра. Удельный иериметр участка профиля есть отношение иериметра этого участка поперечного сечеиия к плош,ади этого же участка. Такая матрица содерл ;ит выполненное с заходного торца ее средство торможения материала, истекающего через канал матрицы с наименьшим удельным периметром.

Однако эта матрица не обеспечивает получения качественного профиля сложной конфигурации с отношением удельных параметров различных участков более 6,5 из-за неравномерного истечения металла через отверстие матрицы.

В предлагаемой матрице, с целью повыше 1ИЯ качества изделий, преимущественно с отнощеннем удельных периметров различных участков профиля более 6,5, средство торможения материала представляет собой выстуи на заходном торце матрицы, нависающий над ее каналом, с наименьшим удельным пери.метром.

На фиг. показана матрица с выступом в виде мостика балочного типа, иоперечный разрез но Л-А на фиг. 2; на фиг. 2 - матрица, вид сверху иа фиг. 1.

Матрица содержит корпус /, в котором выиолнеи канал, имеюнщй участок 2 с иаименьшим удельным периметром и участок 3 с наибольшим удельным периметром. Форма и размеры канала соответствуют поперечному профилю изделия. Над участком канала с минимальный удельным периметром установлен выступ Б виде мостика балочного типа 4, или консольного типа в зависимости от формы прессуемого изделия.

Длина мостика превышает в ,1-2,8 раза длину участка канала матрицы с иаимепьшим удельиым периметром.

При преесовании профиля через предложенную матрицу металл на участке канала с наимеиьшим удельным периметром испытывает от выступа эффективное торможение, что способствует выравниванию скоростей истечения различных элементов профиля и дает возможность получать качественные профил 1 с отношением удельных нериметров различных участков понеречного сечения от 6,5 до 30.

Приме 1енне описываемой матрицы дало возможность получить качественный профиль с основанием 25,6x128 мм и тонкими ребрами 2,5x50 мм, расположенными нерпендикулярно к двум наибольшим сторонам основания. Отношение удельных периметров ребер к основанию составляло 9. Использовалась матрица с выступом в виде мостика балочного тина. Ширииа мостика - 60 Л1М, высота установки его над плоскостью матрицы по центру участка канала с наименьшим удельным периметром составляла 30 мм, длина мостика- 200 мм.

Применение матрицы с мостиком торможения значительно расширяет номенклатуру снлошных профилей, получаемых методом горячего прессования.

Матрица для прессования снлошных изделий с нрофилем иоиеречного сечения, имеюидим участки различного удельного периметра, содержащая выполненное с заходного торця ее средство тормол ения материала, истекающего через канал матрицы с наименьщим удельным нериметром, отличающаяся тем, что, с целью иовышения качества й:;лелия, преимущественно с отношением удельных i;eриметров различных участков профиля более 6,5, средство торможения материала нредставляет собой выступ на заходном торце матрицы, нависающий над ее каналом с наименьшим удельным периметром.

Похожие патенты SU406596A1

- Ф. П. Кирпичников, В. И. Азимова, В. Н. Лин, Ю. П. Маркин, Е. М. Панфилов, В. А. Райхлин, А. В. Соколов, Д. М. Каплун

- В. Б. Вожуков

- Н. Н. Маркелов, В. А. Белоусов, В. В. Вирин, В. А. Каширин В. А. Таранта

- Ю. М. Матвеев, М. А. Паникаров, Ю. А. Медников, В. Я. Иванцов А. С. Вавилин

- Ф. П. Кирпичников, В. И. Азимова, В. Н. Лин, Ю. П. Маркин, Б. М. Панфилов, В. А. Райхлин, А. В. Соколов, Д. М. Каплун

- В. Б. Божуков

- Игуменов Александр Александрович

- Прудковский Борис Александрович

- Борисова Татьяна Алексеевна

- Стадников Эдуард Александрович

- Каранашев Руслан Ахмедович

- Бочкарев Николай Владимирович

- В. Т. Худик, К. Ф. Стародубов, А. Сацкий, В. Т. Черненко, М. В. Кузьмичев, Ю. Т. Худик, М. И. Костюченко, П. Т. Штефан, А. Ф. Гермашев, С. Н. Пол Ков, В. В. Парусов Е. Н. Бухиник

- Игуменов Александр Александрович

- Прудковский Борис Александрович

- Каранашев Руслан Ахмедович

- Бочкарев Николай Владимирович

- Тихонов Сергей Михайлович

- Корсетский Геннадий Михайлович

- Борисова Татьяна Алексеевна

- Лошкарев Олег Николаевич

- Стадников Эдуард Александрович

- Замараев Валерий Константинович

- Яновский Владимир Всеволодович

- Хохряков Геральд Николаевич

- Щербанюк Виктор Лукьянович

- В. С. Тамарченко, Ф. И. Холм Нска М. Д. Мареев, А. И. Короткий,

- В. В. Жигуленков Е. А. Кузьмин

- Л. Г. Степанский, А. И. Подгаецкий, А. П. Хин, О. М. Шухат, М. Ахметшин, А. П. Лаухин, А. Н. Квитницкий, А. Ступницкий, С. И. Василенко М. П. Онищенко

Иллюстрации к изобретению SU 406 596 A1

Реферат патента 1973 года МАТРИЦА ДЛЯ ПРЕССОВАНИЯ СПЛОШНЫХ ИЗДЕЛИЙ

Формула изобретения SU 406 596 A1

4А-А

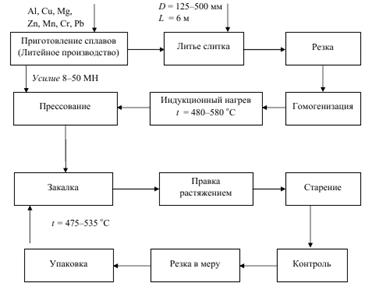

При производстве профилей, прутков и труб используется типовая технологическая схема. Такая схема применительно к процессу прессования алюминиевых профилей на горизонтальных гидравлических прессах показана на рисунке 5.1.

Характеризуя типовой технологический процесс, отметим, что заготовки используют чаще литые, реже деформированные. Для расчета размеров слитка используют рекомендации И.Л. Перлина, в соответствии с которыми общая вытяжка при прессовании должна быть не менее 10. Отношение длины слитка Lсл к диаметру для полых профилей должно составлять 1,5–2, а для сплошных – 2–3. Массу слитка подбирают по усилию пресса. Перед прессованием производят обработку слитка.

Наиболее эффективный способ удаления поверхностных дефектов слитка – это горячее скальпирование, т. е. проталкивание слитков через матрицу с острой кромкой (на отдельном прессе усилием 2-3 МН, расположенном на выходной стороне нагревательной печи). При этом снимается слой толщиной 2-3 мм. Слитки подвергают гомогенизации (нагреву и выдержке при заданной температуре) с целью устранения дендритной ликвации и повышения пластичности литой заготовки.

Рисунок 5.1 – Типовая технологическая схема прессования

Оптимальная температура нагрева слитка зависит от пластичности и прочности металла, степени неравномерности деформации, окисления поверхности, схватывания (сваривания) металла с инструментом, скорости остывания металла в контейнере и т.д. Температурный интервал прессования шире у однофазных сплавов и чистых металлов. Перед прессованием латуни, магниевых, алюминиевых сплавов и других применяют подогрев контейнера, матрицы и пресс-шайбы до 200–250 о С, а иглы – до 350 о С.

При прессовании прутков алюминиевых сплавов контейнер подогревают до 330–430 °С. Технологическая смазка поверхности контейнера и пресс-шайбы уменьшает усилие прессования, остывание заготовки, неравномерность деформации, удлиняет срок службы инструмента. Обычно в качестве смазки применяют смесь графита с машинным маслом.

После прессования профили проходят термическую обработку, их режут на мерные длины, правят на правильно-растяжных машинах, устраняют поверхностные дефекты вырубкой, шабровкой, травлением и другими методами. Термическую обработку (закалку, старение) проводят, как правило, в электрических печах. Для защиты от коррозии изделия покрывают лаком, краской, оксидируют, анодируют, смазывают и т. п.

Основным видом оборудования для прессования профилей, прутков и труб является горизонтальные гидравлические прессы усилием от 8 до 35 МН. В настоящее время на ряде заводов имеются прессы и большего усилия 50 и 70 МН. На базе гидравлических прессов последнее время на многих заводах созданы установки полунепрерывного прессования, включающие устройства натяжения и охлаждения пресс-изделий.

Инструмент, применяемый для прессования на горизонтальных гидравлических прессах, включает контейнер, пресс-штемпель, матрицы, пресс-шайбы, иглы и др.

Контейнер пресса (рисунок 5.2) состоит из корпуса, внутренней и промежуточной втулок. Корпус имеет каналы для размещения нагревателей, а на быстроходных (50–70 прессовок/ч) прессах также каналы для охлаждения. Внутренняя втулка изготовляется из теплостойкой стали, часто с упрочняющей наплавкой.

Пресс-штемпель изготовляют из поковок легированной стали с пределом прочности, равным 1600–1700 МПа.

Пресс-шайба служит для предохранения пресс-штемпеля от разогретого слитка.

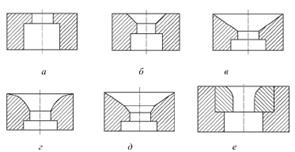

Матрицы – это наиболее ответственные и быстроизнашиваемые детали инструмента (рисунок 5.3). Матрица служит для формирования контура пресс-изделия и определяет точность его геометрических размеров и качество пресс-изделий. Матрица устанавливается в передней части втулки контейнера и замыкает ее полость с заготовкой. Изготовляют матрицы из высоколегированных сталей и жаропрочных сплавов.

а – плоские; б – плоско-конические; в – конические; г – радиальные; д – с двойным конусом; е – со вставкой из жаропрочных или твердых сплавов

Рисунок 5.3 – Виды матриц

Из мягких материалов на основе алюминия прессуют фасонные профили (рисунок 5.4).

Одной из важнейших задач при разработке технологического процесса прессования является правильное изготовление прессового инструмента, в основе которого лежит проектирование прессового инструмента: матриц, форкамер, подкладок и спецподкладок и т. д.

Проектирование матрицы состоит из следующих основных этапов: подготовки чертежа нормали профиля; определения геометрических размеров канала матрицы с учетом припуска на температурную усадку; выбора способа прессования и оборудования; размещения канала или каналов на зеркале матрицы; расчета рабочего пояска; подготовки чертежа матрицы.

Для процесса проектирования матриц характерно высокое влияние субъективного фактора, который проявляется при размещении каналов на зеркале матрицы, поскольку не существует четкой методики их проектирования. Поэтому был выработан ряд рекомендаций по размещению каналов на зеркале матрицы. В большинстве случаев центр тяжести сечения канала располагают в центре зеркала матрицы. Этот же принцип использует и при проектировании многоканальных матриц, когда несколько каналов профилей образуют симметричную фигуру, центр тяжести которой расположен в центре зеркала матрицы. При проектировании матриц для прессования несимметричных профилей необходимо ориентировать разнотолщинные элементы тонкими полками к центру матрицы.

При выборе расположения профиля на зеркале матрицы (рисунок 5.6) каналы следует располагать на одной линии, что исключает соприкосновение профилей во время движения по выходному столу и обеспечивает возможность их захвата зажимным устройством движущейся каретки захватного органа (пулллера).

Рисунок 5.6 – Рациональное расположение каналов, обеспечивающее

Выполнение разновысоких рабочих поясков матриц необходимо для выравнивания скоростей истечения различных элементов профиля.

Для процесса полунепрерывного прессования также проектируются форкамеры, исходными данными для чего служат чертеж матрицы и технологические характеристики процесса прессования (например, величина вытяжки из форкамеры в матрицу). Проектирование форкамеры заключается в определении геометрических размеров эвкидистантной фигуры, описанной вокруг профиля и глубины форкамеры, на основании чего строится ее чертеж.

Наиболее распространенным при производстве полуфабрикатов из алюминиевых сплавов является процесс прессования (экструдирование). Процесс обработки металла давлением, отличающийся тем, что деформация происходит под действием прессующих, или иначе сжимающих сил, называется прессованием. Прессованием можно получить изделия большой длины, любой формы и достаточно точными размерами поперечного сечения, а также поверхностью высокого качества. Пресс-изделие любой конфигурации называют профилем.

Процесс прессования.

Сущность процесса прессования заключается в придании металлу определенной формы путем выдавливания его в зазор, образуемый рабочим инструментом(рисунок 1)

-зона пластического деформирования (1),

-обжимающая область самой пластической области(2),

Основную роль в истечении металла при прессовании берёт на себя перепад температур, между самим металлом, подвергающимся прессованию и боковинами инструмента, по всему сечению деформируемого тела.

Основным рабочим инструментом, применяемым при прессовании являются контейнер, прессштемпель (пуансон), прессшайба, матрицедержатель, матрица.

Литая заготовка, имеющая форму круглого цилиндра и нагретая до определенной температуры, помещается в приемник пресса (контейнер). С одного конца контейнера в специальный матрицедержатель 6 устанавливается матрица 5 ,которая имеет отверстие, соответствующее сечению прессуемого изделия 7 , с другого конца во втулку контейнера 2 входит прессштемпель 1 (пуансон), который передает через прессшайбу давление пресса на литую заготовку 4 и заставляет металл вытекать из отверстия в матрице, в результате чего образуется прессованное изделие. ( рисунок 2)

Выбор метода прессования.

Для выбора метода прессования применительно к прессованию изделий из алюминиевых сплавов выделяются три основных признака:

- вид (конфигурация) прессуемого изделия,

- характер перемещения литой заготовки относительно контейнера,

– прессуемое изделие (4);

-слиток металла (5);

Протекание металла в процессе самого прессовании отличается существенной неравномерностью, определяет которую режим обработки (температурным режимом, вытяжкой, скоростью самой деформации), присутствием контактного непосредственного трения и свойствами самого материала, которые существенно влияют на весь ход процесса.

Для прессования профилей используется прямой метод прессования через плоские матрицы и без смазки контейнера, так как. необходимость получения поверхности высокого качества требует применять такую технологию, которая исключала бы появление каких-либо дефектов на поверхности изделий

При непосредственно прямом прессовании в течении всего передвижения материалу (металлу) необходимо преодолевать существенное трение по бокам контейнера, внутренней части поверхности самой матрицы и непосредственно поверхности выходной части очка. Вышеперечисленные факторы вызывают неравномерное протекание материала ( металл) из самого очка матрицы (рис. 3). Эта неравномерность объясняется тем, что поперечное сечение пресс-изделия, как правило, отличается от заготовки, и различные ее части, поэтому выдавливаются неодинаково. Особенности истечения металла при прессовании прямым методом.

Слои заготовки, находящиеся перед полостью канала матрицы, испытывают меньшее сопротивление движению, чем те ее слои, которые расположены дальше от продольной оси канала; периферийные слои заготовки проходят больший по длине путь, чем центральные. Оказывает влияние на истечение металла и контакт литой заготовки со стенками контейнера. Этот контакт может вследствие воздействия трения также задерживать движение периферийных слоев и даже приводить к некоторому их захолаживанию, если температура контейнера ниже температуры заготовки.

Неравномерная по сечению литой заготовки температура вызывает неодинаковое распределение величины сопротивления деформации, что в свою очередь приводит также к увеличению неравномерности истечения металла. В результате в выпрессованной заготовке образуются объемы металла, истечение которых неодинаково, а это в значительной степени может повлиять на качество готовой продукции.

На наружных текущих слоях металла (литой заготовки) часто скапливаются различные загрязнения (неметаллические частицы, инородные соединения) и по мере выпрессовки металла они задерживаются в заторможенной (мертвой) зоне и не попадают через матрицу в металл пресс-изделия., так как после окончания процесса прессования оставшаяся в контейнере скопившаяся часть металла, называемая прессостатком, удаляется в отходы.

По мере выпрессовки литой заготовки происходят изменения и в центральных ее слоях: в них вследствие выдавливания металла заготовки с неодинаковыми скоростями по сечению (скорости металла в центре более высокие, чем на периферии) образуется полость или рыхлота, которая в конце прессования может перейти в пресс-изделие. Эта полость или рыхлота металла в пресс-изделии называется пресс-утяжиной, и которая должна быть удалена в виде отрезков после окончания процесса прессования , чтобы не попасть в годное изделие.

Пресс-изделие по мере выдавливания заготовки выходит из матрицы и передвигается по столу пресса. По окончании прессования оно отрезается от пресс-остатка и передается на последующую обработку. После этого цикл прессования повторяется. Цикличность, т.е. прерывность — недостаток процесса прессования.

Инструмент для прессования.

Комплектация инструмента для прессования в своём составе имеет: Основной инструмент

Вспомогательный инструмент

- контрольные пресс-шайбы и т.п.

Как главная часть прессового комплекта инструмента, она представляет собой самую основную и более всего изнашивающейся часть комплекта инструмента.. Матрица помогает сформировать контур прессуемого изделия и обеспечивает соответствие его заданных размеров и поверхностное качество.

По типу матрицы бывают: -сплошными (незамкнутый контур профиля),

- полыми (замкнутый контур профиля, имеет полость).

Матричный пакет состоит из матрицы и подкладки (сплошной) или рассекателя, матрицы и подкладки (полый), который устанавливается в инструментальную кассету, прижимается втулкой контейнера и замыкает полость втулки с алюминиевой частью заготовки.

Главные части матрицы:

–часть заходная ,

Рабочий поясок канала самой матрицы является элементом матрицы, с помощью которого идёт управление процессом обрабатываемого металла методом изменением его по высоте, и, конечно, изменением угла его наклона к продольной оси самой матрицы.

Главный показатель оптимальности самой матрицы заключается в том, что для изготовления профиля с прямолинейным сечением и определёнными и запланированными геометрическими размерами, скорости протекания материала (металла) различных частей получаемого профиля могут и должны быть практически одинаковыми.

Отметим некоторые факторы, которые будут влиять на распределение самих потоков материала (металла) при изготовлении самих профилей:

-местоположение канала (их может быть несколько) на зеркале самой матрицы,

-геометрия рабочего пояска,

-размер пояска и т.д.

Габаритные размеры изготовленных профилей и соответственно размеры канала самой матрицы отличаются в связи с тепловым увеличением (расширением) профилей и самой матрицы и незначительного уменьшения сечения профилей при снижении температуры до полного охлаждения и корректировки методом растяжения, т.е. так называемого “утягивания” наименее больших частей профиля к наиболее большим, а также упругой деформации комплекта матричного инструмента.

Для повышения твердости и износостойкости, а так же увеличения жизненного цикла матрицы их подвергают химико-термической обработке, т.е. производится обработка рабочих поверхностей матрицы путем воздействия на них азотом в условиях повышенных температур (азотирование).

Обслуживание и подготовка матриц к работе является самым важным фактором для получения требований по качеству и геометрических характеристик профиля. Многократное использование матриц позволяет оптимизировать затраты на производство профилей.

Читайте также: