Реферат магнитные и электромагнитные толщиномеры дефектоскопы и измерители напряжений

Обновлено: 03.07.2024

Толщиномер – это точный прибор, который позволяет измерить толщину материала или покрывающего его слоя. С его помощью можно определить высоту наслоения ржавчины, шпаклевки, грунтовки или лакокрасочных материалов. Проведение измерений осуществляется без нарушения целостности материала.

Где используется толщиномер

Толщиномеры являются востребованным оборудованием в различных отраслях промышленности и строительства. В первую очередь они используются в машиностроении для контроля толщины лакокрасочного покрытия на кузове автомобиля. Кроме этого, их применяют в сервисных центрах при проведении предпродажной диагностики автомобилей для выявления скрытых дефектов кузова.

К примеру, если машина была участником ДТП, после чего имеющиеся в ней вмятины обработали шпаклевкой и закрасили, это можно выявить с помощью толщиномера. Прибор покажет, что в определенном месте толщина покрывающего кузов слоя больше, чем на остальных участках. Можно будет не только понять, что на данном участке проводились кузовные работы, но и определить какой глубины скрытая вмятина. Это позволяет бороться с недобросовестными продавцами, стремящимися выдать проблемный автомобиль за машину в безупречном техническом состоянии. Данное оборудование используют в своей профессиональной деятельности автомаляры, эксперты оценщики, страховые агенты и полировщики.

Толщиномеры нашли применение в строительстве. С их помощью осуществляется проверка слоя изоляционных материалов и других покрытий, которые наносятся на коммуникации. Данное оборудование используют проверяющие инспекторы при обследовании объектов перед их сертификацией.

Разновидности толщиномеров

Толщиномер является весьма востребованным оборудованием, поэтому неудивительно, что существует довольно много разновидностей этого инструмента.

В зависимости от применяемой технологии для обеспечения работы и точного измерения данное оборудование разделяется на следующие виды:

- Механические.

- Электромагнитные.

- Ультразвуковые.

- Магнитные.

- Вихретоковые.

Механические

Механические устройства называют толщиномерами мокрого слоя. Обычно они представляют шестигранную пластину из пластмассы, алюминия или стали. На краях пластинки вырезана гребенка с нанесенной разметкой. Данный инструмент является самым простым из всей линейки толщиномеров и стоит копейки. Он предназначен для контроля толщины слоя лакокрасочного или другого покрытия сразу после его нанесения пока тот не застыл. Контроль параметров слоя необходим для предотвращения перерасхода покрывающих материалов, а также предотвращает продолжительную сушку, поскольку чем толще слой, тем дольше он высыхает.

Чтобы воспользоваться таким толщиномером необходимо сразу после нанесения слоев прижать торец гребенки к окрашенной поверхности. Подождав несколько секунд, гребенка извлекается. На ее зубьях отпечатывается краска. По той линии, куда она доходит, и определяется высота слоя. После этого гребенка протирается растворителем, чтобы очистить налипшую краску. Данный инструмент является самым дешевым, поэтому неудивительно, что у него есть недостатки. После касания к окрашенной поверхности на той остается след от сдавливания. В связи с этим таким толщиномером можно воспользоваться только если окрашивается не слишком ответственная поверхность. К примеру, если тестировать таким способом автомобиль, то не приходится рассчитывать на то, что он будет идеально глянцевым или матовым по всему периметру.

Электромагнитные приборы

Электромагнитные толщиномеры используют два физических явления – магнитная индукция и эффект Холла. Эти приборы позволяют измерять плотность магнитного поля. Данный инструмент относится к более высокой ценовой категории. Он позволяет снимать данные без механического повреждения слоя. Это оборудование применяется для измерения толщины покрытия на металлических поверхностях. Чем слабее магнитное поле, тем толще изолирующий слой. Данное оборудование позволяет снимать данные с погрешностью до 3%.

Ультразвуковые устройства

Ультразвуковой толщиномер является одним из самых совершенных. Он осуществляет диагностику поверхности с помощью ультразвуковых волн. Такие устройства не только позволят определить какая общая толщина покрытия, но и снять точные данные по каждому нанесенному слою, если они сделаны из разных материалов. К примеру, с помощью такого инструмента можно определить толщину лака, краски и грунтовки. Если под ними есть шпаклевка, то можно измерить и ее параметры. Подобные инструменты обладают высокой точностью, поэтому используются для контроля качества на производстве. Ультразвуковые устройства работают практически с любыми материалами, в том числе стеклом и керамикой.

Данное оборудование широко используется, но существуют материалы, для которых оно малопригодно. В первую очередь это бетон, древесина и пенопласт. Прибор снимает данные без разрушения поверхности. Принцип его работы заключается в отправке звуковых импульсов на измеряемую поверхность. Волны отражаются от материала, что воспринимается чувствительным датчиком. От отраженных импульсов осуществляется расчет толщины материала или покрывающего слоя. Данный инструмент работает очень быстро. Чтобы получить данные по определенной точке на поверхности проверяемого изделия нужно всего 1-2 секунды.

Магнитные приборы

Магнитный толщиномер имеет в своем корпусе постоянный магнит. Данное устройство позволяет проводить тестирование различных материалов, но при этом они должны быть нанесены на металлическую поверхность, которая взаимодействует с магнитом. Их можно использовать для проверки толщины лакокрасочного покрытия на автомобилях, металлической сетке и прочих изделиях из черного металла. Оценка толщины слоя определяется по тому, насколько сильно уменьшается магнитное поле по причине отдаления созданного изоляционным слоем. Специальная откалиброванная шкала выводит данные в метрической системе на механический или электронный дисплей.

Вихретоковые устройства

Вихретоковый толщиномер применяется для измерения толщины слоя на токопроводящих поверхностях. Зонд устройства генерирует переменное магнитное поле, которое при контакте с металлической поверхности создают вихревые токи. Они приводят к образованию собственного электромагнитного поля, показатели которого зависят от толщины изоляционного слоя поверхности измерения. Чувствительный элемент устройства снимают данные показатели и переводит их в метрическую систему, показывая толщину покрываемого слоя.

Данное устройство показывает очень точный результат при работе с медью или алюминием. Для черных металлов погрешность увеличивается. Достоинство данного оборудования над магнитными устройствами заключается в том, что оно может измерять толщину на тех металлах, которые не берутся магнитом.

Критерии выбора толщиномера

Выбирая толщиномер, следует серьезно подойти к изучению его технических характеристик. Почти каждая разновидность данного оборудования показывает себя хорошо с определенными материалами и непригодна для других. В связи с этим в первую очередь нужно ориентироваться по той работе, которая будет осуществляться в дальнейшем. В том случае, если нужно универсальное устройство, дающее точные данные и без механического повреждения объекта измерения, стоит отдать предпочтение ультразвуковым толщиномерам. Если прибор необходим для диагностики лакокрасочного покрытия автомобилей, то можно обойтись любой разновидностью, кроме механических гребенок.

Подбирая различные модели инструментов, стоит обращать внимание в первую очередь на уровень погрешности. К примеру, в ультразвуковых приборов высокого качества погрешность составляет 1%, в остальных хорошо выполненных приборах работающих по другому типу, неточность может составлять до 3%. У самого дешевого ассортимента оборудования, данный показатель может быть существенно выше. Если требуется проведение экспертной оценки, то естественно применяемые толщиномеры должны быть очень точными и относиться к классу профессионального оборудования.

Также немаловажными критериями выбора являются внешние параметры, такие как форма и вес. Компактные приборы гораздо удобней, чем громоздкие. Современные толщиномеры даже в компактном исполнении зачастую отличаются высокой точностью измерений, поэтому нельзя полагать, что чем крупнее устройство, тем оно лучше. Также оборудование отличается между собой по степени влагозащиты и температурному диапазону работы. Одни могут использоваться только в сухую погоду при температуре от -20 до +50 градусов, в то время как другие удастся применить даже в проливной дождь.

Немаловажным аргументом в пользу определенных моделей является их ударопрочность. Одни устройства при падении сразу же выходят со строя, в то время как другие способны выдержать серьезную встряску и удар от падения с высоты 2 м. Более совершенные толщиномеры позволяют сохранять данные в своей памяти. Это очень удобно, поскольку измерения можно будет выписать в дальнейшем, если это потребуется. Толщиномеры с памятью используют эксперты оценщики.

Магнитная дефектоскопия: принцип действия и применение, схема и устройство дефектоскопа

Метод магнитной или магнитно-порошковой дефектоскопии применяют для анализа ферромагнитных деталей на наличие в них дефектов типа поверхностных трещин или раковин, а также инородных включений, расположенных вблизи поверхности металла.

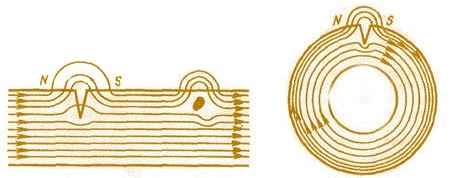

Суть магнитной дефектоскопии как метода — фиксация магнитного поля рассеяния на поверхности детали возле того места, где внутри находится дефект, во время прохождения через деталь магнитного потока. Поскольку в месте дефекта магнитная проницаемость скачком меняется, то магнитные силовые линии как бы огибают место дефекта, тем самым выдавая его положение.

Применение ферромагнитного порошка помогает зафиксировать поле рассеяния, поскольку полюсы, возникающие на краях дефекта притягивают его частички. Сформированный осадок имеет форму жилки, во много раз превосходящей дефект в размере. В зависимости от напряженности прикладываемого магнитного поля, а также от формы и размеров дефекта, от его расположения, формируется определенная форма осадка.

Проходящий через деталь магнитный поток, встречая дефект, скажем трещину или раковину, меняет свою величину, поскольку магнитная проницаемость материала в этом месте оказывается иной, чем у остальной детали, поэтому порошок и оседает по краям области дефекта при намагничивании.

В качестве магнитных порошков служат порошки магнетита или оксида железа Fe2O3. Первый имеет темный цвет, и применяется для анализа светлых деталей, второй отличается буро-красным цветом, и служит для дефектоскопии деталей с поверхностью темного цвета.

Порошок довольно мелкий, от 5 до 10 мкм его зернистость. Суспензия на основе керосина либо трансформаторного масла, при соотношении 30-50 грамм порошка на 1 литр жидкости, позволяет успешно проводить магнитную дефектоскопию.

Поскольку дефект может располагаться внутри детали по-разному, то и намагничивание осуществляют по-разному. Чтобы отчетливо выявить трещину, расположенную перпендикулярно поверхности детали, или под углом не более 25°, применяют полюсное намагничивание детали в магнитном поясе катушки с током, либо размещают деталь между двумя полюсами сильного постоянного магнита или электромагнита.

Если дефект расположен под более острым углом к поверхности, то есть почти вдоль продольной оси, то отчетливо выявить его позволяет поперечное или циркулярное намагничивание, при котором магнитные силовые линии формируют замкнутые концентрические окружности, для этого ток пропускают прямо через деталь, либо через немагнитный металлический стержень, вставленный в отверстие в проверяемой детали.

Для обнаружения дефектов различной направленности служит комбинированное намагничивание, при котором одновременно перпендикулярно действуют два магнитных поля: поперечное и продольное (полюсное); через деталь, размещенную в катушке с током, пропускают еще и ток циркуляционного намагничивания.

В результате комбинированного намагничивания, силовые магнитные линии образуют своего рода витки, и позволяют выявлять дефекты различного направления внутри детали вблизи ее поверхности. Для комбинированного намагничивания применяют приложенное магнитное поле, а полюсное и циркулярное — как в приложенном магнитном поле, так и в магнитном поле остаточной намагниченности.

Применение приложенного магнитного поля позволяет обнаруживать дефекты в деталях из магнитомягких материалов, таких как многие стали, а магнитное поле остаточной намагниченности применимо для магнитожестких материалов, таких как стали высокоуглеродистые и легированные.

После проведения дефектоскопии детали размагничивают посредством переменного магнитного поля. Таким образом, непосредственно для процесса дефектоскопии служит постоянный ток, для размагничивания — переменный. Магнитная дефектоскопия позволяет выявлять дефекты, расположенных не глубже 7 мм от поверхности исследуемой детали.

Для проведения магнитной дефектоскопии деталей из цветных и черных металлов, величину необходимого намагничивающего тока в приложенном магнитном поле вычисляют пропорционально диаметру: I = 7D, где D - диаметр детали в миллиметрах, I – сила тока. Для анализа в поле остаточной намагниченности: I = 19D.

В промышленности широко применяются переносные дефектоскопы типа ПМД-70.

Это универсальный дефектоскоп. Он состоит из силовой части, включающей понижающий трансформатор 220В на 6В мощностью 7 кВт, а также автотрансформатор и еще один трансформатор 220В на 36В, из приборов включения, измерения, управления и сигнализации, из намагничивающей части, включающей в себя передвижной контакт, контактную площадку, выносные контакты и катушку, из ванны для суспензии.

При замыкании выключателя В, через контакты К1 и К2 ток подается на автотрансформатор АТ. Автотрансформатор АТ питает понижающий трансформатор Т1 220В на 6В, со вторичной обмотки которого выпрямленное напряжение подается на зажимные намагничивающие контакты Н, на ручные контакты Р и на катушку, устанавливаемую в зажимные контакты.

Поскольку трансформатор Т2 включен параллельно с автотрансформатором, то при замыкании выключателя В, ток пойдет и по первичной обмотке трансформатора Т2. Сигнальная лампа СЛ1 указывает на то, что прибор включен в сеть, сигнальная лампа СЛ2 свидетельствует о том, что силовой трансформатор Т1 также включен. Переключатель П имеет два возможных положения: в положении 1 — длительное намагничивание для проведения дефектоскопии в приложенном магнитном поле, в положении 2 — мгновенное намагничивание в поле остаточной намагниченности.

На схеме дефектоскопа ПМД-70:

В — пакетный выключатель, К1 и К2 — контакты магнитного пускателя, РП1 и РП2 — контакты, П — переключатель, АТ — автотрансформатор, Т1 и Т2 — понижающие трансформаторы, КП - катушка управления магнитного пускателя, КР — катушка промежуточного реле, ВМ — выключатель магнитный, СЛ1 и СЛ2 — сигнальные лампы, Р — ручные намагничивающие контакты, Н — намагничивающие контакты зажимные, М — микровыключатель, А — амперметр, З — звонок, Д — диод.

Когда переключатель П находится в положении 1, микровыключатель М замыкается, катушка управления магнитного пускателя КП подключается к трансформатору Т1, вторичная обмотка которого питает ее и контакты промежуточного реле РП1. Цепь оказывается замкнутой. Пусковой прибор приводит к замыканию контактов К1 и К2, силовая часть и вместе с ней намагничивающие устройства получают питание.

Когда выключатель П находится в положении 2, параллельно катушке пускателя включается катушка промежуточного реле КР. При замыкании микровыключателя замыкается и контакт КЗ, приводящий к включению промежуточного реле, контакты РП2 замыкаются, контакты РП1 размыкаются, отключая магнитный пускатель, и контакты К1 и К2 размыкаются. Процесс длится 0,3 секунды. Пока микровыключатель не будет замкнут, реле так и будет отключено, поскольку контакт КЗ блокирует контакты РП2. После размыкания микровыключателя система возвращается в исходное состояние.

Ток устройств намагничивания можно регулировать посредством автотрансформатора АТ, регулируя величину тока от 0 до 5 кА. При намагничивании звонок З подает звуковой сигнал. Если ток намагничивания идет непрерывно, сигнал будет непрерывным, в аналогичном режиме будет работать и сигнальная лампа СЛ2. При кратковременной подаче тока звонок и лампа сработают также кратковременно.

Контроль качества производства и строительства должен осуществляться на каждом этапе. Иногда проверить работу объекта нужно уже в процессе эксплуатации. Прибор, который помогает проводить подобного рода экспертизу неразрушающим методом, называется дефектоскоп. Видов дефектоскопов существует огромное множество. Отличаются они по принципу работы и назначению. Изучите самые популярные методы дефектоскопии и полезные рекомендации по выбору устройства, чтобы не ошибиться при выборе и быстро освоить работу.

Что такое дефектоскоп и для чего он нужен?

В зависимости от цели дефектоскопии и области его применения, кардинально меняется методика выявления повреждений и брака, на которой основывается работа того или иного дефектоскопа.

|  |  |  |

| УД2-140 | УДЗ-204 | Пеленг-415 | DIO 1000 LF |

Зачем нужна дефектоскопия?

Дефектоскопия – мероприятия, которые направлены на выявление всевозможных отклонений от проекта и нормативов во время производства или эксплуатации объекта. Дефектоскопия помогает обнаружить неисправность задолго до того, как она даст о себе знать. Таким образом, можно предотвратить поломки механизмов, разрушение конструкций и аварии на производстве. Дефектоскоп – прибор, предназначенный для проверки и выявления дефектов на поверхности или в теле всевозможных изделий. Дефекты могут быть самыми разнообразными. Одни приборы нужны для обнаружения следов коррозии, другие – для поиска полостей, утончения, несоответствия размеров и прочих физико-механических изъянов, а третьи могут определить дефекты на уровне молекулярного строения – найти изменения структуры тела, его химического состава.

В каких отраслях применяется дефектоскопия?

Неразрушающий контроль, к которому относят и проверку дефектоскопом, позволяет оценить состояние конкретного изделия или элемента конструкции на месте и без проведения испытаний. Инструмент незаменим в таких отраслях: строительство; машиностроение; производство металлопроката; энергетика; научно-исследовательские работы; химия; горная промышленность.

Дефектоскопом проверяют качество соединения (особенно важно это для сварки трубопроводов высокого давления), состояние конструкции в строительстве (металлической, железобетонной), степень износа механизма, наличие повреждения детали. Практически во всех отраслях промышленности, где важно контролировать состояние и соответствие нормам твердых элементов, применяют разные дефектоскопы. Классификация дефектоскопов по методу проверки.

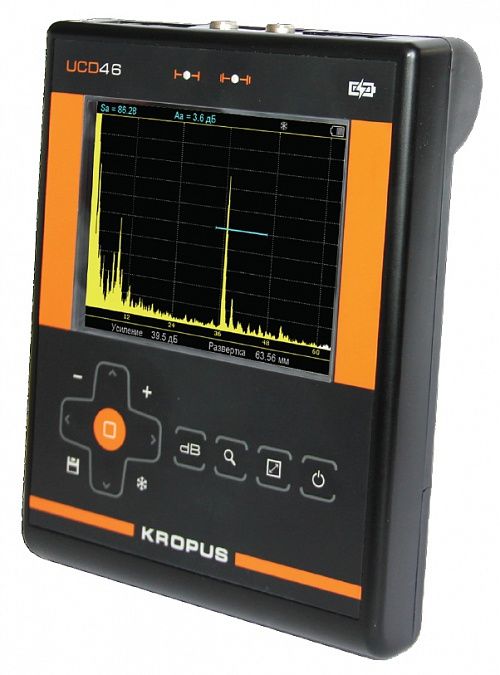

В зависимости от метода проверки, выделяют такие типы дефектоскопов: акустические; вихретоковые; электролитические; искровые; магнитно-порошковые; рентгеновские аппараты; капиллярный; импедансный и другие. Панель управления УЗ дефектоскопа Сравнивать их сложно, они настолько разные по строению, работе и даже внешнему виду, что объединяет их только назначение. Выделить какой-то из приборов и уверенно сказать, что он лучший, универсальный и заменит все остальные невозможно. Поэтому при выборе важно не принимать опрометчивых решений и не покупать первую попавшуюся модель.

Принцип действия каждого типа дефектоскопов

Самые популярные дефектоскопы, которыми можно проводить экспертизу неразрушающим методом: ультразвуковой (акустический), магнитный и вихретоковый. Они компактны, мобильны и просты в эксплуатации и понимании принципа. Другие используются не так широко, но каждый прочно занимает свою нишу среди других средств дефектоскопии.

Акустический – работа ультразвука

Акустический дефектоскоп – понятие, объединяющее в себе схожие по общему принципу приборы неразрушающего контроля. Основывается акустическая дефектоскопия на свойствах звуковой волны. Из школьного курса физики известно, что основные параметры волны не изменяются при движении в однородной среде. Однако, если на пути волны возникает новая среда, частота и длина ее изменяются.

Чем выше частота звука, тем точнее результат, поэтому из всего диапазона применяют ультразвуковые волны. Ультразвуковой дефектоскоп излучает звуковые волны, которые проходят сквозь проверяемый объект. Если присутствуют полости, вкрапления других материалов или прочие дефекты, ультразвуковая волна обязательно укажет на них изменением параметров.

Ультразвуковые дефектоскопы, работающие по принципу эхо-метода, являются наиболее распространенными и доступными. УЗ-волна проникает в объект, если дефектов не обнаружено, отражения не происходит, соответственно, прибор ничего не улавливает и не регистрирует. Если же возникло отражение УЗ, это указывает на наличие изъяна. Генератор ультразвука является так же и приемником, что очень удобно и облегчает проведение дефектоскопии.

|  |  |  |

| УСД-60Н | УД2В-П46 | УСД-46 | УСД-60 |

Зеркальный метод похож на эхо, но используется два устройства – приемник и передатчик. Преимущество такого метода в том, что оба устройства находятся по одну сторону от объекта, что облегчает процесс установки, настройки и произведения замеров.

Недостатки такого прибора в том, что предъявляются строгие требования к размерам, конфигурации и даже степени шероховатости поверхности проверяемого элемента, что делает устройство не совсем универсальным.

Вихретоковый – магнитные поля и вихревые токи

Французский физик Жан Фуко посвятил не один год изучению вихревых токов (токов Фуко), которые возникают в проводниках при создании в непосредственной близости к ним переменного магнитного поля. Основываясь на том, что при наличии в теле дефекта, эти самые вихревые токи создают свое – вторичное магнитное поле, осуществляют дефектоскопию вихретоковые устройства.

Вихретоковый дефектоскоп создает исходное переменное магнитное поле, а вот вторичное поле, которое и дает возможность выявить и проанализировать недостаток в объекте, возникает в результате электромагнитной индукции. Дефектоскоп улавливает вторичное поле, регистрирует его параметры и делает вывод о виде и качестве дефекта.

Производительность этого прибора высокая, проверка осуществляется довольно быстро. Однако вихревые токи могут возникать исключительно в тех материалах, которые являются проводниками, поэтому область применения такого девайса значительно уже его аналогов.

Магнитнопорошковый – наглядная картина

Еще один распространенный метод дефектоскопии – магнитно-порошковый. Он применяется для оценки сварных соединений, качества защитного слоя, надежности трубопроводов и так далее. Особо ценят это метод для проверки сложных по форме элементов и труднодоступных для других приборов участков.

Принцип работы магнитного дефектоскопа основан на физических свойствах ферромагнитных материалов. Они имеют способность намагничиваться. При помощи постоянных магнитов или специальных устройств, которые могут создавать продольное или циркулярное магнитное поле.

После воздействия на участок объекта магнитом, на него сухим или мокрым способом наносят так называемый реагент – магнитный порошок. Под действием магнитного поля, которое возникло в результате намагничивания, порошок соединяется в цепочки, структурируется и образует на поверхности четкий рисунок в виде изогнутых линий.

Зная его особенности и основные параметры, при помощи магнитного дефектоскопа можно определить, в каком месте располагается дефект. Как правило, непосредственно над изъяном (трещиной или полостью) наблюдается ярко выраженное скопление порошка. Для определения характеристик дефекта, полученную картинку сверяют с эталоном.

Остальные виды и их принцип действия

Методы дефектоскопии совершенствуются с каждым годом. Появляются новые методики, другие постепенно изживают себя. Многие дефектоскопы имеют довольно узкоспециализированное назначение и применяются только в определенных отраслях промышленности.

Принцип работы феррозондового дефектоскопа основывается на оценке импульсов, возникающих при движении устройства вдоль объекта. Применяется в металлургии, при производстве металлопроката и диагностики сварных соединений.

Радиационный дефектоскоп облучает объект рентгеновскими лучами, альфа-, бета-, гамма-излучением или нейтронами. В результате получают подробный снимок элемента со всеми присутствующими дефектами и неоднородностями. Метод дорогой, но очень информативный.

Капиллярный дефектоскоп выявляет поверхностные трещины и несплошности в результате воздействия на объект специальным проявляющим веществом. Оценка результата производится визуальным методом. Применяется капиллярная дефектоскопия по большей части в машиностроении, авиации, судостроении.

В энергетике для анализа работы и выявления несовершенства элементов, находящихся под высоким напряжением, применяют электронно-оптический дефектоскоп. Он способен уловить малейшие изменения коронных и поверхностно-частичных разрядов, что дает возможность оценить работу оборудования без его остановки – дистанционно.

Толщиномер (неправ. толщинометр ) — это измерительный прибор, позволяющий с высокой точностью измерить толщину материала или слоя покрытия материала (такого как краска, лак, грунт, шпатлёвка, ржавчина, толщинуосновной стенки металла, пластмасс, стекла, а также других неметаллических соединений, покрывающих металл). Современные приборы позволяют измерить толщину покрытия без нарушения его целостности.

Применяется в автомобильной, судостроительной промышленности для контроля качества лакокрасочного покрытиятранспортных средств, в ремонтных работах, для определения состояния кузова или обшивки по результатам эксплуатации.

В строительстве применяется для определения толщины покрытия металла, имеющего в своем составе противопожарные, антикоррозийные и другие виды компонентов, используемые при создании конструкций зданий.

Толщиномер применяется в работе экспертов-оценщиков, страховщиков, профессиональных полировщиков, контролирующих качество проведения покрасочных работ.

Толщиномеры делятся по принципу их работы, сфере применения, а также способу произведения измерений на:

- механические

- электромагнитные

- ультразвуковые

- магнитные

- вихретоковые

- электромагнитновихретоковые

В приборах данного вида для измерений используются как магнитная индукция, так и эффект Холла, позволяющий проводить измерения плотности магнитного поля. Для создания магнитного поля чаще всего используется мягкий ферромагнитный стержень с катушкой. Также, в свою очередь, для обнаружения каких-либо изменений в магнитном потоке применяется второй стержень с катушкой. Толщина покрытия определяется путём измерения плотности магнитного потока. Допустимый процент погрешности измерений для приборов данного типа равен ± 3%.

Для проведения измерений непроводящих покрытий без их разрушения используются толщиномеры с вихретоковым принципом действия. На поверхности зонда прибора с помощью тока (с частотой от десятков КГц до единиц МГц), проходящего через катушку, на которую намотана тонкая проволока, генерируется переменное магнитное поле. При приближении зонда к токопроводящей поверхности, переменное магнитное поле генерирует на ней вихревые токи (токи Фуко). Вихревые токи создают собственные (противоположные первичному) электромагнитные поля, которые могут быть измерены основной или второстепенной обмоткой. Вихретоковый метод используется преимущественно для хорошо проводящих поверхностей, в частности сделанных из цветных металлов (например алюминий). Величина напряжения на измерительной обмотке (измеряемая величина) зависит от расстояния от неё до электропроводящей поверхности, которая и является толщиной непроводящего покрытия.

Для ультразвуковых толщиномеров характерно наличие ультразвукового датчика в зонде, который посылает импульс через анализируемое (чаще всего неметаллическое) покрытие. Импульс отражается от поверхности и затем преобразуется датчиком в высокочастотный электрический сигнал. Эхо сигнала оцифровывается и анализируется для определения толщины покрытия. Допустимый процент погрешности измерений для приборов данного типа равен ± 3%.

Преимущества использования ультразвуковых толщиномеров:

Ультразвуковые толщиномеры часто используются в ситуациях, когда имеется доступ только к одной стороне поверхности изделия, толщина которого должна быть определена, например: трубопроводы или в тех местах, где простые механические измерения невозможны или нецелесообразны по другим причинам, таким как, размер изделия или ограниченный доступ. Факт того, что измерение толщины может быть сделано легко и быстро с одной стороны, без необходимости вырезания какой-либо части, является главным преимуществом использования ультразвукового толщиномера. Практически любой конструкционный материал может быть измерен с помощью ультразвука. Ультразвуковой толщиномеры может быть использован для металлов, пластмасс, композитов, стекловолокна, керамики и стекла.

Ультразвуковой контроль является одним из методов неразрушающего контроля без необходимости резки или секционирования. Диапазон измерений зависит от материала и выбранного преобразователя, и может быть в пределах от 0,08 мм до 635 мм. (Как правило такие материалы как: дерево, бетон, бумага и пенопласта обычно не подходят для измерения с обычными ультразвуковыми датчиками).

Все ультразвуковые толщиномеры работают на основе очень точного измерения времени необходимого звуковому импульсу, сгенерированному преобразователем, для прохождения через тестовый образец. Поскольку звуковые волны отражаются от поверхности материала, измерение эхо от дальней стороны образца может быть использовано с целью измерения его толщины, таким же образом, как радар или сонар для измерения расстояния. Разрешение может быть в пределах 0,001.

Ультразвуковой толщиномер имеет ряд преимуществ по сравнению механическим и оптическим методами измерения в производстве и эксплуатации, с целью контроля качества, надежностью и мониторинга состояния. Современный ультразвуковой толщиномер - экономически эффективный и удобный способ для проведения неразрушающего контроля.

• Измерение с одной стороны: Ультразвуковой толщиномер может быть использован в тех случаях, когда имеется доступ только к одной стороне поверхности, для толщинометрии таких объектов как: трубопроводы, резервуары, контейнеры, полые отливки, крупные металлические или пластмассовые листы, и тд.

• Полностью неразрушающий метод: нет необходимости резки или среза деталей. Экономия материала и затрат на рабочую силу. • Высокая надежность: Современный цифровой ультразвуковой толщиномер обладает высокой точностью и надежностью.

• Универсальность: Все стандартные конструкционные материалы, могут быть измеренны с соответствующими установками, в том числе металлы, пластмассы, композиты, стекловолокна, керамика и резина. Большинство толщиномеров могут быть запрограммированы с несколькими установками.

• Широкий диапазон измерения: Ультразвуковые толщиномеры в различных комплектациях могут быть использованы для измерений широкого диапазона толщин, от 0,08 мм до 635 мм, в зависимости от материала и выбора толщиномера.

• Простота в использовании: Большинство настроек ультразвукового толщиномера запрограммированы требуют минимальных навыков для применения.

• Мгновенный результат: Измерения обычно требуют одну или две секунды на точку и выводятся в виде цифровой индикации.

• Совместимость с регистрацией данных и программами статистического анализа: Большинство современных портативных толщиномеров имеют как внутреннюю память для хранения данных, так и USB или RS232 порты для передачи данных об измерениях на компьютер для учета и дальнейшего анализа.

Принцип работы магнитных толщиномеров основан на использовании свойств постоянных магнитов. Позволяют производить замер немагнитных покрытий нанесенных на магнитные основания. Процесс замера осуществляется на основе оценки силы взаимодействия магнита толщиномера и основания измеряемого покрытия. Изменение толщины покрытия изменяет силу взаимодействия магнита и основания измеряемой специально откалиброванной шкалой.

Прибор предназначен для измерения толщин:

лакокрасочных, эмалевых, пластиковых, мастичных и других диэлектрических покрытий на стальных деталях;

- гальванических (цинковых, хромовых, кадмиевых, серебряных, никелевых и других) покрытий на стальных деталях;

- анодноокисных, лакокрасочных, пластиковых, тефло-новых и других диэлектрических покрытий на деталях из неферромагнитных металлов и сплавов, а также углепластиках;

- серебряных, медных, оловянных, хромовых, никелевых и других электропроводящих покрытий на деталях из неферромагнитных металлов и сплавов;

- лакокрасочных и гальванических покрытий на внутренних поверхностях труб и цилиндрических изделий;

- специальных диэлектрических и металлических покрытий большой толщины, плакирующих покрытий;

- защитного слоя бетона и определения расположения арматуры железобетонных изделий;

- шероховатости поверхности после песко- и дробе-струйной обработки;

- влажности, температуры воздуха и точки росы при окрасочных работах;

- медной фольги на печатных платах;

- листовых электропроводящих неферромагнитных материалов и гальванических покрытий на изделиях из диэлектрических материалов;

- двухслойных покрытий;

- Измеряет глубину пазов и оценка шероховатости поверхности после пескоструйной или дробеструйной обработки.

Комплект поставки

- измерительный блок с преобразователями (число и модификация по выбору заказчика);

- зарядное устройство;

- комплект мер толщины и эталонных оснований (в зависимости от выбранных преобразователей);

- кабель mini-USB - USB тип А для связи с компьютером;

- руководство по эксплуатации;

- ударопрочный кейс.

Цена 58 705 руб.

Сделать запрос цены: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Прибор предназначен для измерения толщин:

лакокрасочных, эмалевых, пластиковых, мастичных и других диэлектрических покрытий на стальных деталях;

- гальванических (цинковых, хромовых, кадмиевых, серебряных, никелевых и других) покрытий на стальных деталях;

- анодноокисных, лакокрасочных, пластиковых, тефло-новых и других диэлектрических покрытий на деталях из неферромагнитных металлов и сплавов, а также углепластиках;

- серебряных, медных, оловянных, хромовых, никелевых и других электропроводящих покрытий на деталях из неферромагнитных металлов и сплавов;

- лакокрасочных и гальванических покрытий на внутренних поверхностях труб и цилиндрических изделий;

- специальных диэлектрических и металлических покрытий большой толщины, плакирующих покрытий;

- защитного слоя бетона и определения расположения арматуры железобетонных изделий;

- шероховатости поверхности после песко- и дробе-струйной обработки;

- влажности, температуры воздуха и точки росы при окрасочных работах;

- листовых электропроводящих неферромагнитных материалов и гальванических покрытий на изделиях из диэлектрических материалов;

Комплект поставки

- электронный блок толщиномера покрытий

- один стандартный датчик (на выбор заказчика)

- комплект мер толщины покрытий

- эталонное основание

- 2 аккумулятора (типа ААА)

- зарядное устройство

- паспорт

- упаковочная тара

Дополнительные опции для заказа:

- свидетельство о поверке

- дополнительные датчики

- дополнительные аккумуляторы

- дополнительное зарядное устройство

Цена 19 900 руб.

Производится поверка данного толщиномера, стоимость услуги 2 500 руб.

Сделать запрос цены: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Прибор предназначен для измерения толщин:

- лакокрасочных, эмалевых, пластиковых, мастичных и других диэлектрических покрытий на стальных деталях;

- гальванических (цинковых, хромовых, кадмиевых, серебряных, никелевых и других) покрытий на стальных деталях;

- анодноокисных, лакокрасочных, пластиковых, тефло-новых и других диэлектрических покрытий на деталях из неферромагнитных металлов и сплавов, а также углепластиках;

- серебряных, медных, оловянных, хромовых, никелевых и других электропроводящих покрытий на деталях из неферромагнитных металлов и сплавов;

- лакокрасочных и гальванических покрытий на внутренних поверхностях труб и цилиндрических изделий;

- плакирующих покрытий;

- защитного слоя бетона и определения расположения арматуры железобетонных изделий;

- шероховатости поверхности после песко- и дробе-струйной обработки;

- влажности, температуры воздуха и точки росы при окрасочных работах.

Базовый комплект с двумя преобразователями ИД2 и ПД1

48 500,00 руб. с НДС

Эталоны шероховатости поверхности Elcometr 125

Эталоны шероховатости поверхности Elcometr 125 позволяют производить оценку шероховатости поверхности после струйной очистки тактильно (на ощупь) или визуально.

Эталоны шероховатости Elcometr 125 поставляются в двух вариантах:

- песок (Grit)-для поверхностей после пескоструйной обработки.

- дробь (Shot)-для поверхности после дробеструйной обработки.

Сделать заказ: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Описание продукта

Толщиномер покрытий Elcometer 456 сочетает в себе самые последние достижения в технологии измерении толщины сухого слоя покрытия, позволяя производить измерение толщины покрытия быстрее, точнее и эффективнее, чем раньше.

Цифровой толщиномер покрытий Elcometer 456 поставляется в 3 модификациях:

Цена зависит от модификации и начинается от 900 €.

Сделать заказ: Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Толщиномер краски Pocket-Surfix FN basic

Pocket - Surfix – портативный измерительный прибор, позволяющий в считанные секунды определить толщину слоя металлического покрытия: краску, шпатлевку, ржавчину, лак, а также толщину стенки любого стекла, пластмассы и других материалов.

Цена: по запросу

Описание толщиномера Phynix Surfix

Цена: по запросу

Прибор двойного назначения для измерений на стали и цветных металлах имеет функцию автоматического определения подложки (магнитный/немагнитный слой) и не нуждается в калибровке. Необходим для покрытий, выполненными жидкими или порошковыми красками, в автомобильном производстве и при ремонте автомобилей, для входного контроля материалов, технологических процессов и контроля готовой продукции, для проектирования и экспертных оценок в лабораториях и в полевых условиях.

Цена: по запросу

Описание устройства замера лкп

Толщиномер PaintCheck FN специально создан для контроля за толщиной лакокрасочных покрытий автомобилей, также измеряет любые другие покрытия на металлах. Он позволяет проводить высокоточные измерения покрытий на магнитных (черные металлы – сталь, железо и др.) и электропроводящих немагнитных металлах (цветные металлы – алюминий и др.).

Цена: по запросу

Ультразвуковой толщиномер ТЭМП-УТ2

Новый ультразвуковой толщиномер общего назначения ТЭМП-УТ2 предназначен для измерения толщины изделий, изготовленных из конструкционных металлических сплавов и неметаллических материалов при одностороннем доступе, и при значениях скорости распространения продольных УЗК в диапазоне от 1000 до 9999 м/с, а также скорости распространения ультразвуковых колебаний (УЗК) в изделиях известной толщины.

Цена:48 500,00 руб. с НДС Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Цена: 25 800,00 руб. с НДС

Ультразвуковой толщиномер Булат 2 предназначен для измерения толщины изделий из металлических и неметаллических материалов (листов, емкостей, труб, трубопроводов, мостовых, корпусных, транспортных и других конструкций, в том числе сильно корродированных, изъеденных, с накипью, гранулированных и т.д.). Память толщиномера 4000 результатов. Диапазон контролируемых толщин с раздельно-совмещенными преобразователями 0,4 – 300 мм, с совмещенными преобразователями 6 – 600 мм. Толщиномер Булат 2 с преобразователями ТМК позволяет измерять толщину изделий под защитными покрытиями.

Цена:45 800,00 с НДС

Толщиномер ультразвуковой Булат 1S с памятью и большой номенклатурой преобразователей. Диапазон контролируемых толщин от 0,4 до 200 мм. Ультразвуковой толщиномер Булат 1S внесен в Госреестр средств измерений РФ.

Читайте также: