Равноканальное угловое прессование реферат

Обновлено: 30.06.2024

В то же время при субмикрокристаллической структуре границы зерен, помимо геометрически необходимых, содержат внесенные дефекты с нескомпенсированными полями напряжений и имеют больший свободный объем. Кроме этого, для полученной таким способом субмикрокристаллической структуры характерны повышенные плотность дислокаций в зернах и диффузионная подвижность на границах зерен, высокиевнутренние… Читать ещё >

Повышение работоспособности алюминиевых и медных сплавов за счет равноканального углового прессования ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. Алюминий и сплавы на его основе

- 1. 1. Алюминий и его марки

- 1. 2. Сплавы на основе алюминия

- 1. 3. Влияние скандия на свойства алюминия

- 2. 1. Коррозионное поведение меди

- 3. 1. Понятие о субкристаллической структуре и процесс коррозии таких сплавов

В то же время при субмикрокристаллической структуре границы зерен, помимо геометрически необходимых, содержат внесенные дефекты с нескомпенсированными полями напряжений и имеют больший свободный объем. Кроме этого, для полученной таким способом субмикрокристаллической структуры характерны повышенные плотность дислокаций в зернах и диффузионная подвижность на границах зерен, высокиевнутренние напряжения и упругая деформация кристаллической решетки у границ зерен. Вследствие этого может измениться способность границ зерен генерировать и поглощать дислокации, атакже сопротивление движению дислокаций у границы и в объеме зерна. Таким образом, у металлов и сплавов с объемной субмикрокристаллической структурой по сравнению с крупнозернистыми аналогами имеется ряд структурных факторов, которые могут оказать влияние на зарождение иразвитие микропластической деформации. Процесс коррозиисплавов с субмикрокристаллической структурой, полученных методом пластической деформации, протекает гораздо медленнее, чем в сплавах с обычной структурой. В условиях деформационного воздействия возрастает содержание растворенного кислорода, приводящего к стабилизации фаз, стойких к коррозии. При линейном нагреве в воздухе наблюдается немонотонное изменение скорости прироста массы образцов, связанное с неравномерным характером роста зерен и миграции границ. При изучении процессов окисления в изотермических условиях в интервале повышенных температур показано, что процесс протекает в диффузионном режиме вследствие формирования на поверхности металла плотного оксидного слоя. С уменьшением среднего размера зерна в образцах происходит понижение эффективной энергии активации процесса окисления за счет повышения диффузионной проницаемости сплавов [12]. 4. Равноканальное угловое прессование

На современном уровне развития машиностроения предъявляются повышенные требования к применяемым в конструкциях материалам, а в частности, к легким и прочным металлам и сплавам. Существует потребность в металлах и сплавах с высоким комплексом физико-механических свойств с целью оптимизации и усовершенствования конструкций машин, уменьшения массы изделий и затрат энергии, повышения срока службы устройств. Поэтому получение металлов и сплавов, обладающих наноструктурой, имеет существенное значение при создании ряда новых изделий космической, электротехнической и медицинской техники. В последние годы большой интерес вызывает использование способов интенсивной пластической деформации для получения металлов и сплавов с ультрамелким зерном в десятки и сотни раз меньшим, чем в традиционных материалах. В настоящее время разработано и развивается несколько методов получения материалов с ультрамелкозернистой структурой.

Объемные ультрамелкозернистые материалы с размером зерен около 100 нм возможно получать методами порошковой технологии, включая компактирование прессованием и спекание из тонкодисперсных порошков. Методы порошковой металлургии имеют ряд недостатков, среди которых: загрязнение образцов при подготовке порошков или их консолидации, сохранение некоторой остаточной пористости при компактировании, увеличение геометрических размеров получаемых образцов. В настоящее время совершенствуются методы и развиваются новые методы интенсивной пластической обработки на основе физических методов, которые позволяют избежать данных недостатков. Такие методызаключаются в деформировании с большими степенями деформации при относительно низких температурах порядка (0,3−0,4)Тпл в условиях высоких приложенных давлений. Применение таких методов обработки позволяет улучшить эксплуатационные свойство материалов. Пластическая деформация различных материалов, в основном, связана с зарождением и движением дислокаций. Изменение плотности и конфигурации дефектов всегда сопровождается диссипацией энергии, которая приводит к повышению температуры образца.

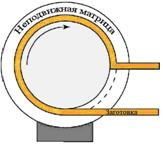

Явление повышения температуры в процессе пластической деформации материалов называется термопластическим эффектом. В качестве исходных заготовок берутся заготовки с крупнозернистой структурой, полученные литьем, прессованием, прокаткой и, поэтому, исключаются недостатки (пористость, пониженная пластичность) порошковых технологий получения УМЗ материалов. В настоящее время равноканальное угловое прессование является одним из основных методов получения объемных металлических наноматериалов. Равноканальное угловое прессование как метод интенсивной пластической деформации показало свою состоятельность в задачах формирования ультрамелкозернистой структуры, улучшения разнообразных свойств металлических материалов. Равноканальное угловое прессование, благодаря способности формирования однородной ультрамелкозернистой структуры и сравнительной простоты реализации, является перспективным методом получения заготовок-полуфабрикатов с высоким уровнем физико-механических свойств. Рисунок 9. Схема равноканального углового прессования:

1 — заготовка; 2 — пуансон; 3 — канал

Важным преимуществом этого способа является реализация схемы простого сдвига с теоретической возможностью достижения строго регламентированных и однородных деформаций без изменения сечения заготовки. Многократное повторение цикла обработки обеспечивает в задаваемом исходном сечении деформацию большой интенсивности. Однако, до последнего времени данный способ использовался преимущественно для получения ультрамелкозернистой структуры в чистых металлах, обладающих повышенной исходной пластичностью, например, таких как медь, алюминий, никель. В настоящее время метод равноканального углового прессования применяется для получения высокоплотных наноструктурированных материалов с высокой морфологической однородностью зерна из массивных пластически деформируемых заготовок. При равноканальном угловом прессовании (рисунок 9) заготовка продавливается через пересекающиеся под углом 2φ=90−150° каналы равного поперечного сечения и деформируется по схеме простого сдвига. Сдвиговая деформация образца происходит при пересечении им области контакта между каналами. При неоднократном повторении процедуры равноканального углового прессования происходит систематическое увеличение деформации, приводящее к последовательному уменьшению размера зерна за счет формирования сетки сначала малоугловых, а затем и высокоугловых границ. Эта особенность метода позволяет подвергать интенсивной пластической деформации не только пластичные, но и труднодеформируемые металлы и сплавы. Характер течения металла при равноканальном угловом прессовании хорошо виден на рисунке 10, где показано изменение координатной сетки на центральном продольном сечении образца на разных стадиях прессования. Рисунок 10. Течение металла в процессе равноканального углового прессования

Деформация при данном виде интенсивного пластического деформирования является неравномерной по длине заготовки. Начальная и конечная части заготовки деформируются в меньшей степени, что связано со схемой нагружения и формой инструмента. Координатная сетка на концах заготовки практически не изменяется. Причина отсутствия деформации на концах заготовки в том, что они не проходят через очаг деформации, т. е. через зону пересечения каналов, где осуществляется интенсивная сдвиговая деформация. В соответствии со схемой процесса они не могут пройти через эту зону, и поэтому всегда будут иметь меньшую деформацию близкую к нулю, что является характерным для многих процессов обработки металлов давлением, имеющих внеконтактную зону деформации и использующие заготовки конечных размеров. Интенсивная пластическая деформация по схеме равноканального углового прессавания существенно измельчает зерно за счет сдвиговой деформации в месте пересечения каналов прессования, вследствие чего повышается твердость и прочность. Постдеформационный (после интенсивной пластической деформации) отжиг при разных температурах позволяет снимать внутренние напряжения и способствует повышению пластичности сплавов при некотором снижении прочности. При этом можно добиться того, чтобы достигнутый мелкий размер зерна сохранялся или увеличивался незначительно, прочность была выше, чем для исходного состояния, а пластичность была сопоставима с исходным. Основными параметрами равноканального углового прессования являются: угол пересечения каналов, число деформационных проходов, маршрут прессования, который зависит от вращения образцов вокруг своей оси при повторяющейся деформации, форма поперечного канала, абсолютные размеры сечения канала, геометрические размеры заготовки, скорость передвижения пуансона пресса, противодавление, маршрут прессования, условия трения в канале, температура заготовки, радиусы скругления мест пересечения каналов (r — внутренний радиус скругления;R — внешний).Изменение размера зерна обрабатываемых металлов и сплавов в зависимости от продолжительности равноканального пластического деформирования показано на рисунке 11 (на примере алюминиевого сплава).Рисунок 11. Схематическое изображение изменения микроструктуры алюминиевого листа (а) при двукратном (б) и четырехкратном (в) повторенииравноканальной угловой вытяжки

Формирование структур существенно зависит от схемы осуществления данного вида пластической деформации. Применяют три основных маршрута. Первый предполагает повторное прессование образца без вращения. Во втором маршруте образцы вращаются на 90° вокруг своей оси между проходами, и на 180° в маршруте 3. Получаемые рассматриваемым методом интенсивной пластической деформации конструкционные металлы и сплавыприобретают свойства, не типичные для обычных металлов: прочность при достаточно высоком уровне пластичности, твердость, износостойкость, низкотемпературная и высокоскоростная сверхпластичностью, повышенное сопротивление малоцикловой и многоцикловойусталости, высокодемпфирующие свойства. Процесс практического применения равноканального углового прессования как способа получения материалов с новыми характеристиками требует, чтобы эти новые свойства были максимально равномерно распределены по образцу. Это позволит снизить процент неиспользуемой части и уровень неравномерности в изделии, полученном из обработанного материала [13, 14]. Список использованных источников

Виноградов Ю. Г. Материаловедение / Ю. Г. Виноградов , К. С. Орлов , Л. А. Попова — М.: Высшая школа, 1983. — 256 с. Основы материаловедения / Под ред. И. И. Сидорина — М.: Машиностроение, 1976. -

436 с. Технология конструкционных материалов / Под ред. А. Н. Ростовцева — М.: Просвещение, 1980. — 224 с. Лахтин Ю. М. Материаловедение / Ю. М. Лахтин , В. П. Леонтьева — М.: Машиностроение, 1990. — 528 с. Оглодков М. С. Влияние термомеханической обработки на свойства и структуру сплава системы Al-Cu-Mg-Li-Zn / М. С. Оглодков , Л. Б. Хохлатова , Н. И. Колобнев и др //Авиационные материалы и технологии.

2010. — № 4. — С. 7−12.Куценко Д. В. Усовершенствование процессов синтеза лигатур алюминий-магний-скандий металлотермическим методом — автореферат дис… канд. техн. наук — С-Пб: 2005 — 18 с. Характеристики меди М1 — URL:

http://prom-metal.ru/marochnik/med-splav-medi/med/M1 (дата обращения 09 ["https://referat.bookap.info", 12].

06.2014г.)Чернов Б. Б. Коррозионное поведение меди в 3%-ном растворе хлорида натрия и морской воде / Б. Б. Чернов , К. Т. Кузовлева , А. А. Овсянникова //Защита металлов. — 1985. — № 1. Коррози металлов — URL:

06.2014г.)Семенова И. В. Коррозия и защита от коррозии / И. В. Семенова , Г. М. Флорианович , А. В. Хорошилов — М.: Недра, 2006. — 306 с. Вернигорова В. Н. Коррозия строительных материалов / В. Н. Вернигорова , Е. В. Королев , А. И. Еремкин , Ю. А. Соколова — М.: Палеотип, 2007. -

Технология легких сплавов. — 2006. — № 3. -С. 40−49.

Сегал В.М., Резников В. И. , Копылов В. И. Процессы пластического структурообразования металлов. — Минск: Наука и техника, 1994. — 232 с.

Одной из главных технологических проблем водородной энергетики является разработка наиболее экономичных и эффективных способов хранения водорода. Приоритетные к решению проблемы способов хранения водорода связаны, в первую очередь, с обеспечением рентабельности и безопасности, что напрямую связанно с химическими и физическими свойствами вещества.

В настоящее время существует актуальная проблема альтернативных источников энергии. Одной из активно развивающихся отраслей энергетики является водородная энергия. Водород очень удобен для использования в целях аккумулирования и использования энергии, поскольку является самым распространенным элементом на поверхности земли и в космосе, имеет высокую теплоту сгорания, а также является экологически чистым топливом, поскольку продуктом сгорания является вода.

Однако, водород, как топливо имеет и недостатки: высокую пожароопасность, сложности в использовании и хранении, дороговизна производства.

Водород можно хранить в сжатом газообразном, сжиженном или абсорбированном состоянии. Сложности хранения водорода в сжиженном или газообразном состоянии связаны с необходимостью поддерживания высокого давления в сосудах, которые, кроме того, занимают достаточно большие объемы. Также, возникают сложности при переходе газа из области с высоким давлением (свыше 200 атм.) в область атмосферного давления, связанные с контролем потока вещества. Наиболее перспективным методом считается хранение водорода в абсорбированном состоянии. Такие состояния делают возможным хранение больших количеств водорода в заметно меньших объемах (рисунок 1), позволяют легко транспортировать и использовать водород.

Одним из пригодных материалов для сорбции водорода является магний[1], поскольку он обладает малой молярной массой, низкой стоимостью, доступностью, нетоксичностью, а самое главное высокой емкостью образующихся гидридов. Важнейшими параметрами сорбционных материалов являются массовая емкость и скорость сорбции/десорбции вещества. Эти параметры могут быть улучены введением в сплав легирующих добавок, а также наноструктурированием сплавов.

Цель работы: исследование влияния процесса равноканального углового прессования (РКУП) на микроструктуру водород-сорбирующего сплава Ni двойной эвтектики.

1) приготовление металлографических шлифов сплава Mg-Ni двойной эвтектики как исходного, так и подвергнутого РКУП;

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

2) исследование микроструктуры образцов с помощью сканирующей электронной микроскопии и металлографических методов обработки изображений.

1. Обзор литературы

Рисунок 1[1]. Сравнение занимаемых объемов 4кг водорода в гидриде магния, гидриде MgNi, в жидком и газообразном состоянии, соответственно.

1.1 Гидрирование композитов и сплавов на основе магния

Гидрид магния способен сорбировать водород с массовой емкостью — 7,6%, однако абсорбция и десорбция водорода протекает только при повышенных температурах, близких к 300°С[2]. Гидрид магния имеет высокое значение энтальпии диссоциации, поэтому выделение водорода требует больших энергозатрат. Порошковые материалы, способные сорбировать водород, имеют довольно низкие скорости тепло — и массопереноса. В циклических процессах подверженность спеканию приводит к ухудшению водородсорбционных свойств вещества. Недостатком гидрида магния является, в том числе, и низкая скорость процессов сорбции-десорбции водорода, вызванная, прежде всего, высоким активационным барьером реакции диссоциации молекулы водорода на поверхности магния

∼. Для улучшения кинетических свойств материалов на основе магния вводят добавки переходных 3d-металлов, например Ni[3], которые катализируют диссоциацию водорода на поверхности вещества. Кроме того, кинетику вещества могут улучшить и методы механохимического наноструктурирования сплавов: наноструктурированние позволяет увеличить скорость поглощения водорода через гидридные фазы материалов.

Одним из перспективных материалов для обратимого хранения водорода могут являться эвтектические сплавы магния с высокодисперсной структурой, например сплавы двойной эвтектики Mg-Ni. [4,5]

В своем составе такие сплавы содержат фазы Mg и Mg. [5]

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

1.2 Равноканальное угловое прессование

Равноканальное угловое прессование (далее — РКУП) — метод интенсивной пластической деформации (Далее — ИПД), заключающийся в продавливании (экструзии) материала через наклонные каналы с одинаковой площадью поперечного сечения.

Деформационное воздействие РКУП создает дефекты кристаллов сплава, при этом изменяется микроструктура материала, а изменение размера и формы зерен происходит морфологически однородно[8]. Метод применим для получения структур с субмикрокристаллическим и нанометрическим размером зерен [9]. РКУП позволяет значительно улучшить физико-химические свойства материалов.

Принцип метода заключается в реализации простого сдвига в области пересечения каналов с одинаковой площадью поперечного сечения. Заготовка неоднократно прессуется через два канала равного сечения, расположенных, как правило, под углом от 90° до 120° (рисунок 2,б).

Рисунок 2 [9]: а — Схематическое изображение модификаций РКУП: A — ориентация заготовки остается неизменной при каждом проходе; B — после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 90˚( поворот по кругу и возвратно-вращательный); C — после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 180˚; б — РКУП; — угол между каналами

При необходимости в случае труднодеформируемых материалов деформация осуществляется при повышенных температурах.1.3 Изменение свойств веществ, после обработки методами ИПД

Методы РКУП позволяют приготовить сплавы, в которых размер зерен уменьшен до субмикронных или нанометрового диапазона, а протяженность межфазных границ увеличена. Благодаря этому увеличивается площадь соприкосновения вещества с окружающей средой, а значит увеличивается скорость взаимодействия водорода с магниевыми сплавами.

Диффузионные процессы в наноструктурированных материалах были объектом ряда исследований 12. Полученные данные указывают на резкое усиление диффузионных процессов в таких материалах. Однако, количественные оценки и интерпретации результатов весьма противоречивы. Предполагается, что это связанно с сохранением остаточной пористости в образцах, а также нестабильностью структуры в процессе диффузионных экспериментов.

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

В наноструктурированных материалах, полученных методами ИПД, кинетика диффузионных процессов исследовалась в нескольких работах14. Результатами всех указанных работ стала повышенная диффузионная проницаемость границ зерен в наноструктурированных материалах, связанная с изменением состояния границ зерен и их размера.

1.4 Микроструктурный анализ

Для изучения микроструктуры сплавов могут применяться методы растровой (сканирующей) электронной микроскопии (РЭМ). Растровый электронный микроскоп является одним из наиболее универсальных приборов для исследования микроструктуры твердых тел. Это связанно с высоким разрешением и увеличением изображения. Оптическая микроскопия, в отличие от РЭМ позволяет получить изображение с разрешением ограниченным длиной волны фотонов видимого света. Наиболее мощные оптические микроскопы позволяют получить изображение деталей размером 0,1-0,2 мкм. Длина волны электронов намного меньше длины волны фотонов, это позволяет улучшить разрешающую способность микроскопа, именно это используется в РЭМ.

1.4.1 Устройство растрового микроскопа и физико-химические основы метода

Основа растрового микроскопа — электронная пушка и электронная колонна, значение которой состоит в формировании остросфокусированного электронного зонда средних энергий (200 эВ — 50 кэВ) на поверхности образца. Прибор оснащен вакуумной системой. Также, в любом РЭМ есть предметный столик, позволяющий перемещать образец в трех осях. При взаимодействии пучка электронов с образцом возникают несколько видов сигналов, которые улавливаются соответствующими детекторами, поэтому, изображения, продуцируемые микроскопом, могут быть построены с использованием различных сигналов.

Ускоренные электроны взаимодействуют с ионами, свободными электронами, атомами, составляющими кристалл, благодаря целому ряду механизмов. В процессе таких взаимодействий меняется направление и энергия электронов[15]. На рисунке 2 показаны возможные излучения, возникающих в ходе взаимодействия вторичных электронов с веществом.

Основные типы сигналов, которые могут генерироваться и детектироваться в процессе работы РЭМ:

·вторичные электроны отражённые электроны прошедшие через образец электроны, в случае установленной STEM-приставки дифракции отражённых электронов (ДОЭ)

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

·характеристическое рентгеновское излучение (Рентгеноспектральный анализ) световой сигнал (катодолюминесценция).

Рисунок 4[16]. Взаимодействие ускоренных электронов с тонким образцом. В случае объемного образца будут отсутствовать прошедшие электроны.[15]

Возможно два варианта взаимодействия электрона с веществом: упругое и неупругое. При упругом взаимодействии изменяется направление траектории движения электрона без потери энергии. Упругое рассеивание принято связывать с рассеянием на кулоновском поле ядер и электронной плотности (рисунок 4). От электронного пучка образцу передается не более 1 эВ энергии, очевидно, что она пренебрежимо мала по сравнению с его первоначальной энергией (более нескольких кэВ). Электрон при таком взаимодействии способен отклоняться на угол от 0° до 180°, но, как правило, это значение составляет около 5° [16].

При неупругом взаимодействии уменьшается кинетическая энергия электрона, при этом происходит передача этой энергии атомам или электронам мишени.

Рисунок 5 [15]. Два механизма упругого взаимодействия электрона с изолированным атомом. Кулоновское взаимодействие с электронной оболочкой атома отклоняет электрон на малые углы, а взаимодействие с ядром приводит к отклонению на большие углы вплоть до обратного рассеяния.

1.4.2 Анализ полученного изображения

Отраженные электроны — это электроны пучка, отраженные от образца благодаря упругому рассеиванию. Так как интенсивность сигнала отраженных электронов напрямую связана со средним атомным номером (Z) облучаемой области образца, то изображение отраженных электронов несут в себе информацию о распределении различных элементов в образце.

Яркость изображения на экране определяется интенсивностью сигнала[17] из соответствующей точки образца. Таким образом, яркость изображения прямо пропорционально связана со средним атомным номером (Z) поверхности. Это означает, что более светлые области изображений будут принадлежать областям на образце с более тяжелыми химическими элементами или более сложными фазами.

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

2. Экспериментальная часть

В качестве исследуемых образцов были взяты два сплава магния с никелем, имеющие элементный состав, соответствующий двойной эвтектике Mg+MgNi на фазовой диаграмме двойной системы Mg-Ni (рисунок 3): без последующей обработки и с обработкой равноканальным угловым прессованием (после 4 прохождений со скоростью 15 мм/мин по схеме Bc, при температуре 300°С).

Для исследования были приготовлены шлифы компактных образцов в эпоксидной смоле.

Исследования проводились методом сканирующей электронной микроскопии и методами металлографической обработки изображений.

Исследование микроструктуры образцов проводилось на сканирующем электронном микроскопе с микроанализом Express Aspex FEI при высоком вакууме и ускоряющем напряжении ~20кэВ.

Размеры включений были посчитаны по снятым микрофотографиям с помощью программы Digimizer, а гистограммы распределения размеров включений были построены с помощью программы Origin 9.1.

2.1 Характеристика исследуемых образцов

Исходными сплавами служили сплавы на основе магния, с легирующими добавками никеля, с составами близкими к двойной эвтектике. Характеристики РКУП: 4 прохождения со скоростью 15 мм/мин по схеме Bc, при температуре 300 °С.

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

Были подготовлены и исследованы структуры двух сплавов двойной эвтектики Mg-Ni: без последующей обработки и с обработкой равноканальным угловым прессованием. Были получены микрофотографии сплавов (рисунок 6).

Черные пятна на изображениях — загрязнения материала, не относящиеся к микроструктуре материала. На поверхности материалов видны полосы, это так же дефекты, возникшие после шлифовки. На результаты исследования они никакого влияния не оказывают. Двойная эвтектика представляет собой высокодисперсную структуру, которая не разрешается при данных увеличениях микроскопа, поэтому, согласно данным литературы [11], можно сделать вывод, что матрицей материала будет являться именно эвтектическая смесь фаз Mg и Mg. Эти предположения, так же, полностью обосновываются данными литературы[11, 17]. По микрофотографиям заметно, что количество вкраплений после РКУП заметно увеличилось, а их размеры заметно уменьшились. Были посчитаны размеры этих включений методом секущих. Результаты подсчетов приведены на гистограммах (рисунки 9 и 10).

Средний размер включенных фаз в исходном сплаве равен 76.05 мкм. Средний размер включений в модифицированном РКУП образце 8,62 мкм. Среднее отклонение от полученных значений было посчитано в Origin 9.1 и составило 29,45мкм и 3,2мкм соответственно для исходного и модифицированного образца.

Большее число включений исходного вещества принадлежит диапазону 100-105 мкм. Большее число включений модифицированного образца лежит в интервале 6-7мкм. По полученным микрофотографиям видно, что микроструктура сплавов неоднородна.

Рисунок 9. Гистограмма распределения размера включений образца без РКУП

Рисунок 10. Гистограмма распределения включений образца после РКУП

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

композит магний сплав

1. С помощью сканирующей электронной микроскопии исследована микроструктура сплавов Mg-Ni двойной эвтектики, как исходного, так и подвергнутого равноканальному угловому прессованию. Установлено, что микроструктура сплавов неоднородна в масштабах 500 мкм и менее для исходного сплава и 50 мкм и менее для обработанного РКУП.

2. Наряду с эвтектической компонентой в обоих сплавах присутствуют включения третьей фазы — MgNi: с примерно 100 мкм в исходном сплаве до примерно 10 мкм в модифицированном. В исходном образце большая часть таких включений принадлежала интервалу 100-105 мкм, а в модифицированном 6-7 мкм.

1. Louis Schlapbach & Andreas Zuttel. Hydrogen-storage material for the mobile applications. // Nature. 2001. 414.

2. R. C. Bowman, B. Fultz, // Mat. Res. Bull. 2002. 27. 688.

3. Б. П. Тарасов, В. Н. Фокин, Д. Н. Борисов, Энергетика и экология // Альтер. 2004. 1. 47.

4. П. В. Фурсиков, Д. Н. Борисов, Б. П. Тарасов // Гидрирование наноструктурированных сплавов и композитов на основе магния. Известия Академии наук. Серия химическая. 2011. 9

5. J. J. Reilly, R. H. Wishwall, Jr. The Reaction of Hydrogen with Alloys of Magnesium and Nickel and the Formation of Mg2NiH4 , // Inorganic Chemistry. 1968. 7 11. 2254 .

6. M. Hansen, K. Anderko. Constitution of Binary Alloys // 2nd ed.,McGraw Hill, New York, 1958. 1305.

7. A. A. Nayeb-Hashemi and J.B. Clark, University of Missouri-Rolla // The Mg-Ni (Magnesium-Nickel) System. Bulletin of Alloy Phase Diagrams. 1985. 6. 3. 239.

8. M. Segal, V.I. Reznikov, V.I. Kopylov et al., Processes of Metal Structure Formation upon Plastic Deformation. // METALURGIJA 2008. 47. 3, 211-216

9. Валиев Р. З., Александров И. В. Наноструктурные материалы, полученные интенсивной пластической деформацией. // М.: Логос, 2000. — 272 с.

Нужна помощь в написании курсовой?

Мы - биржа профессиональных авторов (преподавателей и доцентов вузов). Наша система гарантирует сдачу работы к сроку без плагиата. Правки вносим бесплатно.

10. Вiггingег, G1еite r Н -In: Encyclopedia of Material Science, // Oxford: Pergamon Press, 1988. V.I.

11. Scripta Metall. Mutschele Т., Kirchheim R. Mater. // 1987. 21. 135.

12. Kolobov Yu.R., Grabovetskaya G.P., Ratochka I.P., Lowe T.C. Ann. Chim. Ft. // 1996. 21. 483.

13. Valiev R.Z., Razumovskii I.M., Sergeev V.I. // Phys. Stat. Sol. (a). 1993. 139. 321.

14. Растровая электронная микроскопия и рентгеновский анализ // Гоулдстейн Дж., Ньюбери Д., Эчлин П., Джой Д., Фиори Ч., Лифшин Э. Перевод с английского языка. Москва, Мир, 1984.

15. Электронная микроскопия, локальный рентгеноспектральный анализ.А.В. Гаршев, А.И. Гаврилов // МГУ им. Ломоносова, ФНМ, методическая разработка.

16. Изучение микро- и нанообъектров с помощью сканирующего электронного микроскопа. Н.Р. Григорьева, Р.В. Григорьев, Б.В. Новиков

Несмотря на активное развитие новых методов ИПД, РКУП остается наиболее широко исследуемым методом ИПД, т.к. его модернизация, в частности, при создании непрерывного процесса, может обеспечить широкое практическое использование.

Исторически метод РКУП для получения больших деформаций был разработан В.М. Сегалом и сотрудниками еще в 1970-х годах [6]. Эти работы явились развитием известного в обработке металлов давлением способа бокового выдавливания. Однако впервые возможность получения УМЗ металлов и сплавов с помощью РКУП была продемонстрирована лишь в начале 90-х годов Р.З. Валиевым [53 и др.].

Метод РКУП применяется для получения высокоплотных наноструктурированных материалов с высокой морфологической однородностью зерна из массивных пластически деформируемых заготовок. Сдвиговая деформация образца происходит при пересечении им области контакта между каналами (см. табл. 1.1). При неоднократном повторении процедуры РКУП происходит систематическое увеличение деформации, приводящее к последовательному уменьшению размера зерна за счет формирования сетки сначала малоугловых, а затем и высокоугловых границ. Эта особенность метода позволяет подвергать интенсивной пластической деформации не только пластичные, но и труднодеформируемые металлы и сплавы. Кроме того, РКУП может использоваться для управления кристаллографической текстурой объемных конструкционных материалов [3-4, 7, 54].

Выделяют следующие особенности данного метода [14].

· Относительно малый объем очага деформации, что позволяет выполнить процесс прессования с заметно меньшим, до двух раз, усилием деформации по сравнению с прямым прессованием, выполняемым с эквивалентной степенью деформации и противодействием сил трения.

· Отсутствие редуцирования поперечного сечения заготовки при деформации и его результирующего изменения после деформации, что позволяет многократно ее деформировать в одном том же инструменте.

· Возможность изменения направления деформирования заготовки путем изменения ее ориентации по отношению к первоначальной. Увеличивая или уменьшая ее немонотонность, можно управлять структуро- и текстурообразованием [3, 14]. Наиболее типичные маршруты обработки заготовок приведены на рис. 1.2.

Маршрут А выполняется без переориентации образца. Маршрут ВС – с предварительным поворотом образца на 90 о относительно продольной оси в одну сторону перед каждым проходом. Маршрут ВА отличается от маршрута ВС тем, что перед каждым последующем проходом заготовку поворачивают в противоположную сторону относительно поворота, выполненного в предыдущем проходе. Маршрут С выполняют с поворотом образца перед каждым проходом на180 о .

![]()

Рис. 1.2. Схемы маршрутов при РКУП [14]

В большинстве случаев наилучшие результаты с точки зрения формирования однородной мелкозернистой структуры, как показывают многочисленные исследования [3-4, 6, 14], получаются после прессования по маршруту Вс. Так в меди [14], подвергнутой РКУП, более чем 90 % границ приобрели большеугловые разориентировки. Аналогичные исследования влияния маршрутов РКУП на микроструктуру чистого титана также свидетельствуют о предпочтительности использования маршрута ВС с точки зрения формирования равноосной зеренной структуры и лучшего качества формы и поверхности заготовок.

Прессование образцов по маршрутам А и С приводит к формированию полосовой структуры. Такое воздействие способа переориентации образца на структурообразование связано с влиянием характера процесса деформации на структурообразование.

В процессе РКУП реализуется схема деформирования, близкая к схеме

простого сдвига. В этом случае для определения степени деформации образца при РКУП за N проходов предлагают формулу, имеющую вид [3]:

где f и y – соответственно внутренний и внешний углы пересечения каналов (рис. 1.3).

![]()

Рис. 1.3. Принцип РКУП: a-b-c-d и a¢-b¢-c¢-d¢ – элементы объема материала соответственно до и после РКУП [3]

Каждый проход соответствует степени деформации, примерно равной 1.

На эффективность прессования влияет природа деформируемого материала: химический и фазовый состав, тип кристаллической решетки, энергии дефе-

ктов упаковки состояние материала перед прессованием.

Важным параметром является температура прессования. Выбор температуры зависит от деформируемости материала, т.е. способности накапливать большие пластические деформации без разрушения и оказывать при этом сопротивление деформации, не превышающем допустимую нагрузку на инструмент. Для получения УМЗ структуры в технически чистых материалах температура деформации не должна превышать (0,25-0,3)Тпл, т.е. обработку необходимо проводить в области холодной деформации [55]. Процесс РКУП легче осуществлять в области высоких температур (температура горячего РКУП составляет до 750 о С [55]) в целях уменьшения сил трения в каналах устройства РКУП, но в этом случаи формируются зерна или субзерна больших размеров [55]. При этом прочность сохраняется на высоком уровне и значительно повышается ударная вязкость. Теплое РКУП (500-550 о С) приводит к формированию частично субмикрокристаллической структуры [55, 56], которая обуславливает высокую прочность, но низкую ударную вязкость.

Еще один важный параметр – угол пересечения каналов. Используя набор матриц с углом пересечения каналов от 90 до 135 о , Г.И. Рааб с сотрудниками проводил исследования по влиянию угла пересечения каналов на деформируемость вольфрама [3-4, 14]. При выполнении прессования установили, что при угле пересечения каналов 90 о образцы разрушались. Деформируемость материала была удовлетворительной при углах пересечения каналов 110, 120 и 135 о . Лучшие результаты были получены при использовании вставок с углом пересечения каналов 120 о .

Существует также ряд других параметров, определяющих характер формирующейся УМЗ структуры: скорость РКУП, приложенное сопротивление, угол кривизны и др. [14].

Немаловажным фактором является масштабный фактор [57]. Экспериментальные данные, подтверждающие влияние масштабного фактора, приведены в табл. 1.2. Их анализ свидетельствует, что чем меньше размеры деформируемой заготовки, тем более мелкозернистая структура формируется в таких образцах при ИПД. В этом отношении РКУП занимает приоритетную позицию – дает возможность получить объемную заготовку и наиболее мелкое зерно.

Корреляция между размерами измельченных зерен в металлах после ИПД и размерами образца [14 , 57]

Методы ИПД (материал) Корреля- ционные величины Размол в шаровых мельницах Кручение под давлением Равноканальное угловое прессование Винтовая экструзия (Al, Cu, Ni, Fe, Ti, Pd) (Al, Cu, Ni, Fe, Ti, Pd) (Al, Cu, Ni, Fe, Ti, Pd) (Технически чистый титан ВТ1-00) Размеры деформируемого образца Чешуйки (тонкие изогнутые пластины) толщиной 20-200 нм Диски толщиной (0,1-0,2) мм и диаметром 10-20 мм Пруток диаметром (10-20) мм и длиной до 5 диаметров Пруток диаметром (10-20) мм и длиной до 5 диаметров Отношение площади поверхности очага деформации к его объему, м -1 10 8 10 4 10 3 10 2 Средний размер измельченных зерен, нм 7-25 100 200-300 1000 Метод РКУП постоянно совершенствуется, разрабатываются его новые модификации. В целях повышения деформируемости, однородности и большего измельчения зерен в выходном канале устанавливают противодавление. Для этого используют вязкопластичные материалы или жесткий пуансон. Недостатком данного метода является невозможность его применения для труднодеформируемых материалов без нагрева до высокой температуры, усложнение конструкции оснастки, увеличение числа переходов в операции прессования и длительности последней [14].

Для формирования УМЗ структуры РКУП совмещают с конформ-процессом (рис. 1.4, б) [58]. Конформ-процесс позволяет получать длинномерные изделия – прутки с относительно небольшим диаметром 10 мм, а также тонкостенную проволоку с практически неограниченной длиной. При реализации совмещенного РКУП-конформ процесса для создания силы трения, обеспечивающей проталкивание заготовки, используется та же идея, что и в случае традиционного конформ-процесса. В то же время при РКУП-конформ процессе предусматривается возможность неоднократного продавливания заготовки через оснастку.

![]()

![]()

![]()

Рис.1.4. Новые модификации метода РКУП:

а – РКУП с параллельными каналами; б – РКУП-конформ; в – РКУ протяжка

Реализуется также динамическое РКУП [59, 60] – метод, в котором для про-

давливания образца через каналы матрицы вместо пресса в качестве рабочего тела используются продукты сгорания пороха, при этом обеспечивается высокоскоростное нагружение (скорость прохождения образца через канал может составлять 150 – 300 м/с).

Кроме приведенных модификаций РКУП существуют и другие, в которых за счет различных технических решений повышают производительность, снижают силу прессования. Комбинируют РКУП также с обычным прессованием, с гидроэкструзией и прокаткой.

В целом РКУП совершенствуют в направлении снижения энерго-, материало- и трудозатрат при получении УМЗ структуры в металлах и сплавах. Так, например, в работе [64] показано включение равноканального многоуглового прессования в схему обработки сверхпроводящего сплава 60Т (горячее прессование, холодная гидроэкструзия и волочение), что приводит к значительному (до двух раз) повышению плотности критического тока, при повышенных механических свойствах.

История государства Древнего Египта: Одним из основных аспектов изучения истории государств и права этих стран является.

Конфликтные ситуации в медицинской практике: Наиболее ярким примером конфликта врача и пациента является.

Основные факторы риска неинфекционных заболеваний: Основные факторы риска неинфекционных заболеваний, увеличивающие вероятность.

Основные идеи славянофильства: Славянофилы в своей трактовке русской истории исходили из православия как начала.

Одной из главных технологических проблем водородной энергетики является разработка наиболее экономичных и эффективных способов хранения водорода. Приоритетные к решению проблемы способов хранения водорода связаны, в первую очередь, с обеспечением рентабельности и безопасности, что напрямую связанно с химическими и физическими свойствами вещества.

Одной из главных технологических проблем водородной энергетики является разработка наиболее экономичных и эффективных способов хранения водорода. Приоритетные к решению проблемы способов хранения водорода связаны, в первую очередь, с обеспечением рентабельности и безопасности, что напрямую связанно с химическими и физическими свойствами вещества. Введение

В настоящее время существует актуальная проблема альтернативных источников энергии. Одной из активно развивающихся отраслей энергетики является водородная энергия. Водород очень удобен для использования в целях аккумулирования и использования энергии, поскольку является самым распространенным элементом на поверхности земли и в космосе, имеет высокую теплоту сгорания, а также является экологически чистым топливом, поскольку продуктом сгорания является вода.

Однако, водород, как топливо имеет и недостатки: высокую пожароопасность, сложности в использовании и хранении, дороговизна производства.

Водород можно хранить в сжатом газообразном, сжиженном или абсорбированном состоянии. Сложности хранения водорода в сжиженном или газообразном состоянии связаны с необходимостью поддерживания высокого давления в сосудах, которые, кроме того, занимают достаточно большие объемы. Также, возникают сложности при переходе газа из области с высоким давлением (свыше 200 атм.) в область атмосферного давления, связанные с контролем потока вещества. Наиболее перспективным методом считается хранение водорода в абсорбированном состоянии. Такие состояния делают возможным хранение больших количеств водорода в заметно меньших объемах (рисунок 1), позволяют легко транспортировать и использовать водород.

Одним из пригодных материалов для сорбции водорода является магний[1], поскольку он обладает малой молярной массой, низкой стоимостью, доступностью, нетоксичностью, а самое главное высокой емкостью образующихся гидридов. Важнейшими параметрами сорбционных материалов являются массовая емкость и скорость сорбции/десорбции вещества. Эти параметры могут быть улучены введением в сплав легирующих добавок, а также наноструктурированием сплавов.

Цель работы: исследование влияния процесса равноканального углового прессования (РКУП) на микроструктуру водород-сорбирующего сплава Ni двойной эвтектики.

1) приготовление металлографических шлифов сплава Mg-Ni двойной эвтектики как исходного, так и подвергнутого РКУП;

Скидка 100 рублей на первый заказ!

Акция для новых клиентов! Разместите заказ или сделайте расчет стоимости и получите 100 рублей. Деньги будут зачислены на счет в личном кабинете.

Узнать стоимость

2) исследование микроструктуры образцов с помощью сканирующей электронной микроскопии и металлографических методов обработки изображений.

1. Обзор литературы

Рисунок 1[1]. Сравнение занимаемых объемов 4кг водорода в гидриде магния, гидриде MgNi, в жидком и газообразном состоянии, соответственно.

1.1 Гидрирование композитов и сплавов на основе магния

Гидрид магния способен сорбировать водород с массовой емкостью — 7,6%, однако абсорбция и десорбция водорода протекает только при повышенных температурах, близких к 300°С[2]. Гидрид магния имеет высокое значение энтальпии диссоциации, поэтому выделение водорода требует больших энергозатрат. Порошковые материалы, способные сорбировать водород, имеют довольно низкие скорости тепло — и массопереноса. В циклических процессах подверженность спеканию приводит к ухудшению водородсорбционных свойств вещества. Недостатком гидрида магния является, в том числе, и низкая скорость процессов сорбции-десорбции водорода, вызванная, прежде всего, высоким активационным барьером реакции диссоциации молекулы водорода на поверхности магния

∼. Для улучшения кинетических свойств материалов на основе магния вводят добавки переходных 3d-металлов, например Ni[3], которые катализируют диссоциацию водорода на поверхности вещества. Кроме того, кинетику вещества могут улучшить и методы механохимического наноструктурирования сплавов: наноструктурированние позволяет увеличить скорость поглощения водорода через гидридные фазы материалов.

Одним из перспективных материалов для обратимого хранения водорода могут являться эвтектические сплавы магния с высокодисперсной структурой, например сплавы двойной эвтектики Mg-Ni. [4,5]

В своем составе такие сплавы содержат фазы Mg и Mg. [5]

1.2 Равноканальное угловое прессование

Равноканальное угловое прессование (далее — РКУП) — метод интенсивной пластической деформации (Далее — ИПД), заключающийся в продавливании (экструзии) материала через наклонные каналы с одинаковой площадью поперечного сечения.

Скидка 100 рублей на первый заказ!

Акция для новых клиентов! Разместите заказ или сделайте расчет стоимости и получите 100 рублей. Деньги будут зачислены на счет в личном кабинете.

Узнать стоимость

Смотрите также: Курсовая работа по теме "Эскизная проработка технологичности изделия и чертежа пресс-формы"

Деформационное воздействие РКУП создает дефекты кристаллов сплава, при этом изменяется микроструктура материала, а изменение размера и формы зерен происходит морфологически однородно[8]. Метод применим для получения структур с субмикрокристаллическим и нанометрическим размером зерен [9]. РКУП позволяет значительно улучшить физико-химические свойства материалов.

Принцип метода заключается в реализации простого сдвига в области пересечения каналов с одинаковой площадью поперечного сечения. Заготовка неоднократно прессуется через два канала равного сечения, расположенных, как правило, под углом от 90° до 120° (рисунок 2,б).

Рисунок 2 [9]: а — Схематическое изображение модификаций РКУП: A — ориентация заготовки остается неизменной при каждом проходе; B — после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 90˚( поворот по кругу и возвратно-вращательный); C — после каждого прохода заготовка поворачивается вокруг своей продольной оси на угол 180˚; б — РКУП; — угол между каналами

При необходимости в случае труднодеформируемых материалов деформация осуществляется при повышенных температурах.1.3 Изменение свойств веществ, после обработки методами ИПД

Методы РКУП позволяют приготовить сплавы, в которых размер зерен уменьшен до субмикронных или нанометрового диапазона, а протяженность межфазных границ увеличена. Благодаря этому увеличивается площадь соприкосновения вещества с окружающей средой, а значит увеличивается скорость взаимодействия водорода с магниевыми сплавами.

Диффузионные процессы в наноструктурированных материалах были объектом ряда исследований 10. Полученные данные указывают на резкое усиление диффузионных процессов в таких материалах. Однако, количественные оценки и интерпретации результатов весьма противоречивы. Предполагается, что это связанно с сохранением остаточной пористости в образцах, а также нестабильностью структуры в процессе диффузионных экспериментов.

В наноструктурированных материалах, полученных методами ИПД, кинетика диффузионных процессов исследовалась в нескольких работах14. Результатами всех указанных работ стала повышенная диффузионная проницаемость границ зерен в наноструктурированных материалах, связанная с изменением состояния границ зерен и их размера.

1.4 Микроструктурный анализ

Для изучения микроструктуры сплавов могут применяться методы растровой (сканирующей) электронной микроскопии (РЭМ). Растровый электронный микроскоп является одним из наиболее универсальных приборов для исследования микроструктуры твердых тел. Это связанно с высоким разрешением и увеличением изображения. Оптическая микроскопия, в отличие от РЭМ позволяет получить изображение с разрешением ограниченным длиной волны фотонов видимого света. Наиболее мощные оптические микроскопы позволяют получить изображение деталей размером 0,1-0,2 мкм. Длина волны электронов намного меньше длины волны фотонов, это позволяет улучшить разрешающую способность микроскопа, именно это используется в РЭМ.

Скидка 100 рублей на первый заказ!

Акция для новых клиентов! Разместите заказ или сделайте расчет стоимости и получите 100 рублей. Деньги будут зачислены на счет в личном кабинете.

Узнать стоимость

1.4.1 Устройство растрового микроскопа и физико-химические основы метода

Основа растрового микроскопа — электронная пушка и электронная колонна, значение которой состоит в формировании остросфокусированного электронного зонда средних энергий (200 эВ — 50 кэВ) на поверхности образца. Прибор оснащен вакуумной системой. Также, в любом РЭМ есть предметный столик, позволяющий перемещать образец в трех осях. При взаимодействии пучка электронов с образцом возникают несколько видов сигналов, которые улавливаются соответствующими детекторами, поэтому, изображения, продуцируемые микроскопом, могут быть построены с использованием различных сигналов.

Ускоренные электроны взаимодействуют с ионами, свободными электронами, атомами, составляющими кристалл, благодаря целому ряду механизмов. В процессе таких взаимодействий меняется направление и энергия электронов[15]. На рисунке 2 показаны возможные излучения, возникающих в ходе взаимодействия вторичных электронов с веществом.

Основные типы сигналов, которые могут генерироваться и детектироваться в процессе работы РЭМ:

·вторичные электроны отражённые электроны прошедшие через образец электроны, в случае установленной STEM-приставки дифракции отражённых электронов (ДОЭ)

·характеристическое рентгеновское излучение (Рентгеноспектральный анализ) световой сигнал (катодолюминесценция).

Рисунок 4[16]. Взаимодействие ускоренных электронов с тонким образцом. В случае объемного образца будут отсутствовать прошедшие электроны.[15]

Возможно два варианта взаимодействия электрона с веществом: упругое и неупругое. При упругом взаимодействии изменяется направление траектории движения электрона без потери энергии. Упругое рассеивание принято связывать с рассеянием на кулоновском поле ядер и электронной плотности (рисунок 4). От электронного пучка образцу передается не более 1 эВ энергии, очевидно, что она пренебрежимо мала по сравнению с его первоначальной энергией (более нескольких кэВ). Электрон при таком взаимодействии способен отклоняться на угол от 0° до 180°, но, как правило, это значение составляет около 5° [16].

При неупругом взаимодействии уменьшается кинетическая энергия электрона, при этом происходит передача этой энергии атомам или электронам мишени.

Нужна работа? Есть решение!

Более 70 000 экспертов: преподавателей и доцентов вузов готовы помочь вам в написании работы прямо сейчас.

Рисунок 5 [15]. Два механизма упругого взаимодействия электрона с изолированным атомом. Кулоновское взаимодействие с электронной оболочкой атома отклоняет электрон на малые углы, а взаимодействие с ядром приводит к отклонению на большие углы вплоть до обратного рассеяния.

1.4.2 Анализ полученного изображения

Отраженные электроны — это электроны пучка, отраженные от образца благодаря упругому рассеиванию. Так как интенсивность сигнала отраженных электронов напрямую связана со средним атомным номером (Z) облучаемой области образца, то изображение отраженных электронов несут в себе информацию о распределении различных элементов в образце.

Яркость изображения на экране определяется интенсивностью сигнала[17] из соответствующей точки образца. Таким образом, яркость изображения прямо пропорционально связана со средним атомным номером (Z) поверхности. Это означает, что более светлые области изображений будут принадлежать областям на образце с более тяжелыми химическими элементами или более сложными фазами.

2. Экспериментальная часть

В качестве исследуемых образцов были взяты два сплава магния с никелем, имеющие элементный состав, соответствующий двойной эвтектике Mg+MgNi на фазовой диаграмме двойной системы Mg-Ni (рисунок 3): без последующей обработки и с обработкой равноканальным угловым прессованием (после 4 прохождений со скоростью 15 мм/мин по схеме Bc, при температуре 300°С).

Для исследования были приготовлены шлифы компактных образцов в эпоксидной смоле.

Исследования проводились методом сканирующей электронной микроскопии и методами металлографической обработки изображений.

Исследование микроструктуры образцов проводилось на сканирующем электронном микроскопе с микроанализом Express Aspex FEI при высоком вакууме и ускоряющем напряжении ~20кэВ.

Скидка 100 рублей на первый заказ!

Акция для новых клиентов! Разместите заказ или сделайте расчет стоимости и получите 100 рублей. Деньги будут зачислены на счет в личном кабинете.

Узнать стоимость

Размеры включений были посчитаны по снятым микрофотографиям с помощью программы Digimizer, а гистограммы распределения размеров включений были построены с помощью программы Origin 9.1.

2.1 Характеристика исследуемых образцов

Исходными сплавами служили сплавы на основе магния, с легирующими добавками никеля, с составами близкими к двойной эвтектике. Характеристики РКУП: 4 прохождения со скоростью 15 мм/мин по схеме Bc, при температуре 300 °С.

Были подготовлены и исследованы структуры двух сплавов двойной эвтектики Mg-Ni: без последующей обработки и с обработкой равноканальным угловым прессованием. Были получены микрофотографии сплавов (рисунок 6).

Черные пятна на изображениях — загрязнения материала, не относящиеся к микроструктуре материала. На поверхности материалов видны полосы, это так же дефекты, возникшие после шлифовки. На результаты исследования они никакого влияния не оказывают. Двойная эвтектика представляет собой высокодисперсную структуру, которая не разрешается при данных увеличениях микроскопа, поэтому, согласно данным литературы [11], можно сделать вывод, что матрицей материала будет являться именно эвтектическая смесь фаз Mg и Mg. Эти предположения, так же, полностью обосновываются данными литературы[11, 17]. По микрофотографиям заметно, что количество вкраплений после РКУП заметно увеличилось, а их размеры заметно уменьшились. Были посчитаны размеры этих включений методом секущих. Результаты подсчетов приведены на гистограммах (рисунки 9 и 10).

Средний размер включенных фаз в исходном сплаве равен 76.05 мкм. Средний размер включений в модифицированном РКУП образце 8,62 мкм. Среднее отклонение от полученных значений было посчитано в Origin 9.1 и составило 29,45мкм и 3,2мкм соответственно для исходного и модифицированного образца.

Большее число включений исходного вещества принадлежит диапазону 100-105 мкм. Большее число включений модифицированного образца лежит в интервале 6-7мкм. По полученным микрофотографиям видно, что микроструктура сплавов неоднородна.

Рисунок 9. Гистограмма распределения размера включений образца без РКУП

Рисунок 10. Гистограмма распределения включений образца после РКУП

композит магний сплав

1. С помощью сканирующей электронной микроскопии исследована микроструктура сплавов Mg-Ni двойной эвтектики, как исходного, так и подвергнутого равноканальному угловому прессованию. Установлено, что микроструктура сплавов неоднородна в масштабах 500 мкм и менее для исходного сплава и 50 мкм и менее для обработанного РКУП.

2. Наряду с эвтектической компонентой в обоих сплавах присутствуют включения третьей фазы — MgNi: с примерно 100 мкм в исходном сплаве до примерно 10 мкм в модифицированном. В исходном образце большая часть таких включений принадлежала интервалу 100-105 мкм, а в модифицированном 6-7 мкм.

Нужна работа? Есть решение!

Более 70 000 экспертов: преподавателей и доцентов вузов готовы помочь вам в написании работы прямо сейчас.

1. Louis Schlapbach & Andreas Zuttel. Hydrogen-storage material for the mobile applications. // Nature. 2001. 414.

2. R. C. Bowman, B. Fultz, // Mat. Res. Bull. 2002. 27. 688.

3. Б. П. Тарасов, В. Н. Фокин, Д. Н. Борисов, Энергетика и экология // Альтер. 2004. 1. 47.

4. П. В. Фурсиков, Д. Н. Борисов, Б. П. Тарасов // Гидрирование наноструктурированных сплавов и композитов на основе магния. Известия Академии наук. Серия химическая. 2011. 9

5. J. J. Reilly, R. H. Wishwall, Jr. The Reaction of Hydrogen with Alloys of Magnesium and Nickel and the Formation of Mg2NiH4 , // Inorganic Chemistry. 1968. 7 11. 2254 .

6. M. Hansen, K. Anderko. Constitution of Binary Alloys // 2nd ed.,McGraw Hill, New York, 1958. 1305.

7. A. A. Nayeb-Hashemi and J.B. Clark, University of Missouri-Rolla // The Mg-Ni (Magnesium-Nickel) System. Bulletin of Alloy Phase Diagrams. 1985. 6. 3. 239.

8. M. Segal, V.I. Reznikov, V.I. Kopylov et al., Processes of Metal Structure Formation upon Plastic Deformation. // METALURGIJA 2008. 47. 3, 211-216

9. Валиев Р. З., Александров И. В. Наноструктурные материалы, полученные интенсивной пластической деформацией. // М.: Логос, 2000. — 272 с.

10. Вiггingег, G1еite r Н -In: Encyclopedia of Material Science, // Oxford: Pergamon Press, 1988. V.I.

11. Scripta Metall. Mutschele Т., Kirchheim R. Mater. // 1987. 21. 135.

12. Kolobov Yu.R., Grabovetskaya G.P., Ratochka I.P., Lowe T.C. Ann. Chim. Ft. // 1996. 21. 483.

13. Valiev R.Z., Razumovskii I.M., Sergeev V.I. // Phys. Stat. Sol. (a). 1993. 139. 321.

14. Растровая электронная микроскопия и рентгеновский анализ // Гоулдстейн Дж., Ньюбери Д., Эчлин П., Джой Д., Фиори Ч., Лифшин Э. Перевод с английского языка. Москва, Мир, 1984.

Закажите работу от 200 рублей

Если вам нужна помощь с работой, то рекомендуем обратиться к профессионалам. Более 70 000 экспертов готовы помочь вам прямо сейчас.

15. Электронная микроскопия, локальный рентгеноспектральный анализ.А.В. Гаршев, А.И. Гаврилов // МГУ им. Ломоносова, ФНМ, методическая разработка.

16. Изучение микро- и нанообъектров с помощью сканирующего электронного микроскопа. Н.Р. Григорьева, Р.В. Григорьев, Б.В. Новиков

Читайте также: