Производство стирола дегидратацией метилфенилкарбинола реферат

Обновлено: 05.07.2024

Содержание

Введение

1. Общие сведения

2. Физические свойства стирола

3. Способы получения стирола

4. Химизм процесса

5. Описание технологической схемы

6. Технические требования

Заключение

Список используемой литературы

Работа состоит из 1 файл

Введение.docx

Стирол получают каталитическим дегидрированием этилбензола с последующей ректификацией продуктов дегидрирования для выделения стирола с содержанием основного вещества не менее 99,8 %.

Дегидрирование этилбензола осуществляется в присутствии водяного пара на катализаторе марки К-28У (катиониты), содержащим оксид железа и небольшое количество соединений калия, рубидия, циркония. Водяной пар вводится для снижения парциального давления процесса, что способствует сдвигу равновесия реакции в сторону образования стирола, сокращению побочных реакций на поверхности катализатора.

Реакция дегидрирования этилбензола производится в двухступенчатом адиабатическом реакторе с промежуточным подводом тепла через межступенчатый подогреватель. Содержание стирола после первой ступени – не менее 23 %, после второй – не менее 47 %.

Температура процесса 550-640 0 С, соотношение этилбензол : пар равно 1:3÷3,5, давление над слоем катализатора не более 1 атм.

Основная реакция дегидрирования:

Изопропилбензол, содержащийся в этилбензоле, в процессе дегидрирования превращается в α-метилстирол:

Дивинилбензол полимеризуется с образованием нерастворимых полимеров в колоннах ректификации.

Наличие бензола приводит к образованию дивинила:

Одновременно идут реакции дегидроконденсации с получением полициклических соединений – двухзамещенных стильбенов, фенантренов, нафталинов.

Углерод, образующийся при разделении углеводородов, удаляется с катализатора водяным паром:

Для предотвращения полимеризации стирола в процессе его получения используются также ингибиторы: парахинондиоксим (ДОХ), 4-нитрофенол – отход (ПХФ), 2,6-дитретбутил-4- диметиламинометилфенол (основание Манниха).

Описание технологической схемы

1.Свежий и рециркулирующий этилбензол вместе с небольшим количеством пара подают в испаритель 3 и теплообменник 4, где пары нагреваются горячей реакционной смесью до 520 - 530 °С [2] с.481.

Перегретый до 700 °С водяной пар вырабатывают в трубчатой печи 1, откуда он поступает на смешение с парами этилбензола и затем в реактор 5.

Реакционная смесь на выходе из реактора имеет температуру 560 °С. Она отдает свое тепло вначале в теплообменниках 4 и 3 для подогрева этилбензола и затем в котле-утилизаторе 2 для получения пара низкого давления (этот пар служит для испарения и разбавления этилбензола перед теплообменником 3). Затем парогазовую смесь охлаждают в системе холодильников 6 водой и рассолом, отделяют в сепараторе 7 конденсат от газа, который поступает в линию топливного газа. После этого в сепараторе 8 конденсат разделяют на водную и органическую фазы. Последнюю, содержащую непревращенный этилбензол, стирол и побочные продукты (бензол, толуол), называют печным маслом. Оно поступает на ректификацию, которую оформляют с учетом довольно значительной склонности стирола к термической полимеризации. Чтобы ее предотвратить, используют ингибиторы (например, гидрохинон), снижают температуру перегонки за счет применения вакуума, сокращают время пребывания стиролсодержащих жидкостей в колоннах путем применения насадок, специальных конструкций кубов и т. д. Ректификация затрудняется также близостью температур кипения этилбензола (136°С) и стирола (145°С).

Печное масло поступает в вакуум- ректификационную колонну 9, где от него отгоняют бензол, толуол и большую часть этилбензола. Этот дистиллят в колонне 10 делят на бензол-толуольную фракцию (бентол) и этилбензол, возвращаемый на дегидрирование. Кубовую жидкость колонны 9, содержащую стирол, направляют в вакуум-ректификационную колонну 11, где отгоняют остатки этилбензола вместе с некоторой частью стирола. Эту смесь возвращают на ректификацию в колонну 9. Кубовую жидкость колонны 11 подвергают заключительной ректификации в вакуумной колонне 12. Дистиллятом является 99,8%-й стирол, удовлетворяющий по качеству требованиям к этому мономеру. В кубе колонны остается тяжелый остаток, содержащий полимеры стирола. Из него в двух перегонных кубах (на схеме не изображены) периодически отгоняют более летучие вещества, возвращаемые на ректификацию в колонну 12.

Разрабатывается метод окислительного дегидрирования этилбензола, когда смесь водяного пара, паров этилбензола и кислорода пропускают через оксидные гетерогенные катализаторы при температуре около 600°С. Это позволяет устранить обратимость и эндотермичность реакции, повысить степень конверсии этилбензола при сохранении хорошей селективности и снизить энергетические затраты.

Стирол применяют почти исключительно для производства полимеров . Многочисленные виды полимеров на основе стирола включают полистирол, модифицированные стиролом полиэфиры, пластики АБС (акрилонитрил-бутадиен-стирол) и САН (стирол-акрилонитрил). Также стирол входит в состав напалма. Пары стирола раздражают слизистые оболочки; предельно допустимая концентрация их в воздухе 0,005 мг/дм³. Стирол слабо токсичен, средняя летальная доза составляет около 500-5000 мг/кг (для крыс). Стирол относится к третьему классу опасности.

Список используемой литературы

1. Лебедев Н.Н. Химия и технология основного органического

и нефтехимического синтеза. 3-е изд., перераб. – М.: Химия, 1981 г. – 608 с.

2.Лебедев Н.Н. Химия и технология основного огганического и нефтехимического синтеза: Учебник для вузов. 4-е изд., - М. Химия, 1988 – 592 с.

Предназначен для производства полистирольных пластиков, бутадиенстирольных каучуков, лакокрасочных материалов, клеев, пенополистирольных пластиков для строительной индустрии, АБС-пластиков, ряда термоэластопластов. Марка СДЭБ - стирол, полученный каталитически дегидрированием этилбензола. Марка СДМФК - стирол, полученный дегидратацией метилфенилкарбинола в процессе совместного получения стирола и окиси пропилена.

Форма выпуска: прозрачная однородная жидкость без нерастворенной влаги и механических примесей.

Упаковка: продукт заливают в железнодорожные цистерны, танк-контейнеры или спеццистерны.

Транспортирование: продукт транспортируют железнодорожным и автомобильным транспортом в крытых транспортных средствах.

Хранение: в емкостях из нержавеющей стали или алюминия, а также в биметаллических емкостях с внутренним слоем из алюминия или из углеродистой стали с внутренним специальным покрытием под азотной подушкой. Температура хранения должна быть не выше 20° С.

Ключевые слова: нефтехимическая промышленность, стирол, парофазная и жидкофазнаядегидратация, оксид алюминия, технологическая схема.

Нефтехимия в мировой экономике является одной из наиболее динамично развивающихся отраслей промышленности. В большинстве зарубежных стран темпы роста производства базовых нефтехимических продуктов (этилена, пропилена, бензола, стирола, бутадиена, метанола) в 1,5–2 раза превышают темпы роста ВВП.

Стирол один из важнейших продуктов нефтехимического синтеза, который используется для производства полистирола и сополимеров стирола.

Процесс дегидратации МФК в стирол включает следующие стадии:

разогрев узла и активация катализатора;

дегидратация МФК в стирол путем переиспарения МФК;

Процесс дегидратации МФК протекает на стационарном слое катализатора в двухступенчатом адиабатическом реакторе. В качестве катализатора используется активный оксид алюминия и кольцеобразный оксид алюминия. Кольцеобразный оксид алюминия имеет большее гидравлическое сопротивление. Однако кольцеобразный оксид алюминия обладает меньшей истираемостью, хорошей механической прочностью, большей поверхностью контакта и тем самым наблюдается уменьшение выхода побочных продуктов.

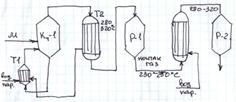

На рис. 1,2 представлены технологические схемы парофазной и жидкофазной дегидратация МФК в стирол [1–5].

Анализ научной литературы, технологических схем процессов позволяют сделать вывод о большей экономичности процесса жидкофазной дегидратации МФК в виду более низких температурах процесса и отсутствия необходимости пароразбавления исходной фракции МФК [1,с.52; 2,с.462;3,с.93;9,с.222].

Рис. 1. Технологическая схема парофазной дегидратации МФК, где 1 — трубчатая печь; 21, 22 — реакторы дегидратации МФК; 3 — подогреватель; 4 — перегреватель; 5 — колонна; 6 — кипятильник; 7 — теплообменник; 8 — скруббер; 9 — воздушный конденсатор; 10 — сепаратор; 11 — водяной конденсатор; 12 — отстойник; 13, 15 — емкости; 14, 16 — насосы. I — МФК; II — водяной нар; III — топливный газ; IV — кубовая жидкость колонны на выделение МФК и ацетона; V — 20 %-ный раствор едкого натра; VI — вода на отпарку углеводородов; VII — катализат на ректификацию стирола; VIII — отдувки в топливную сеть

Рис. 2. Технологическая схема жидкофазной дегидратации МФК, где 1 — реактор дегидратации МФК; 2 — приспособление для подогрева сырья; 3 — конденсатор; 4 — отстойник для разделения продуктов дегидратации на водный и углеводородный слои; 5 — емкость для сбора углеводородного слоя; 6 — емкость для сбора водного слоя; 7 — вакуумная система; 8 — узел приготовления катализатора; 9, 10 — смесительные устройства для интенсивного перемешивания; 11 — теплообменное устройство для поддержания температуры кубового продукта; 12 — распределительная тарелка; 13 — теплообменник трубчатого типа; 14 — ректификационные тарелки; 15 — теплообменная рубашка; 16 — распределительное устройство для ввода газа; 17 — уровнемерное устройство; 18 — емкость для сбора кубового продукта

С целью снижения расходных коэффициентов по сырью и уменьшения энергетических затрат предлагается замена катализатора.

Дегидратация метилфенилкарбинола на базовом производстве осуществляется на стационарном слое катализатора оксида алюминия находящегося в аллотропной α-форме. Данная модификация используемого оксида обладает меньшей активностью по сравнению с моноклинной γ- формой.

Общие каталитические свойства базового катализатора при используемом технологическом режиме составляют: конверсия — 90 %, селективность — 96 % моль.

Увеличение мощности проектируемого производства по сравнению с базовым происходит за счет внедрения изменений в технологическую схему, а именно замена катализатора оксида алюминия на катализатор оксида алюминия в γ- форме. Степень превращения метилфенилкарбинола увеличивается до — 92 %, селективность процесса — 97,8 %.

Таким образом, в результате использования данного катализатора, сумма прибыли увеличивается, срок окупаемости снижается по сравнению с базовым.

1. Абрамов А. Г. Образование 2-фенилэтанола в процессе совместного получения стирола и оксида пропилена // Вестник Казанского технологического университета. — 2008. — № 3. — С. 50–55.

2. Лебедев Н. Н., Манаков М. Н., Швец В. Ф. Теория химических процессов основного органического и нефтехимического синтеза. 2-е изд. перераб. — М.: Химия, 1984. — 376 с., ил.

3. Кирпичников П. А., Береснев В. В., Попова Л. М. Альбом технологических схем основных производств промышленности синтетического каучука: учеб, пособие для вузов. — 2-е изд., перераб. — Л.: Химия, 1986. — 224 с. ил.

9. Серебряков Б. Р. Новые процессы органического синтеза. — М.: Химия, 1989. — 400 с.

Основные термины (генерируются автоматически): дегидратация, кольцеобразный оксид алюминия, стирол, технологическая схема, III, VII, VIII, продукт, процесс дегидратации.

Курсовой проект 57 с., 14 табл., 8 рис., 20 источников.

СТИРОЛ, ЭТИЛБЕНЗОЛ, ДЕГИДРИРОВАНИЕ, ВОДЯНОЙ ПАР, МАТЕРИАЛЬНЫЙ БАЛАНС, ТЕПЛОВОЙ БАЛАНС, РЕАКТОР, КАТАЛИЗАТОР, ОКСИД ЖЕЛЕЗА.

Целью данного курсового проекта является изучение процесса производства стирола дегидрированием этилбензола.

Курсовой проект содержит обзор катализаторов процесса, аппаратурное оформление и описание основных методов производства стирола.

Рассмотрены характеристики сырья и продуктов. Описан химизм процесса дегидрирования этилбензола.

Дано подробное описание технологической схемы дегидрирования этилбензола.

Проект содержит расчет материального баланса получения стирола из этилбензола мощностью 350 000 т/год.

Графическая часть включает технологическую схему производства стирола – один лист формата А1, особенности и тенденции технологического оформления процессп – один лист А1.

1. Аналитический обзор с элементами патентной проработки……………..…. 6

1.1 Физико-химические основы процесса получения стирола ………. 6

1.2 Обзор технологического оформления процесса……………….…………10

1.2.1 Технология совместного получения стирола и

1.2.2 Дегидрирование этилбензола. …. 13

1.3 Библиографический обзор и патентный поиск. 21

2.1 Характеристика сырья и производимой продукции………………………27

2.2 Описание технологической схемы……………………………………. 31

3 Расчет материального и теплового балансов………………………………………33

3.1 Материальный баланс установки……………………. ……………………..33

3.2 Расчет теплового баланса ……………………………………. 40

3.2.1 Тепловой расчет первой ступени катализа . 40

3.2.2 Тепловой расчет межступенчатого теплообменника. 42

3.2.3 Тепловой расчет второй ступени катализа . 43

4 Технологический расчет и подбор основного и вспомогательного оборудования…………………………………………………………………. 46

4.1 Расчет реактора. …. ……. 46

4.2 Расчет реактора первой ступени ……………………………. 47

4.3 Расчет межступенчатого теплообменника . 48

4.4 Расчет и подбор насоса . 53

Список использованных источников……………………………………………. 57

Стирол является одним из основных мономеров для производства полимерных материалов, без которых в настоящее время не может обойтись ни одна отрасль промышленности, как в России, так и за рубежом, Стирол используется для получения полистирола, термоэластопластов, различных лакокрасочных композиций.

В настоящее время производство стирола – крупнотоннажное, единичная мощность современных агрегатов составляет 150-300 тысяч тонн стирола в год. Первоначально стирол в США получали дегидрохлорированием монохлорэтилбензола, в свою очередь получавшегося хлорированием этилбензола. Этилбензол синтезировали путем алкилирования бензола хлористым этилом по Фриделю – Крафтсу. Полученный таким способом продукт, содержал атом хлора в ядре, что приводило к окрашиванию. Кроме того, себестоимость продукта тоже была высокой.

Существует множество способов получения стирола, но эти способы не востребованы, так как применение высоких температур и давлений приводит к удорожанию продукта, а выход составляет не более 50% от теоретического. Основным промышленным способом производства стирола в настоящее время является дегидрирование этилбензола. Перспективным может быть получение стирола из фракции C 8 пиролизной смолы.

В данной работе описаны свойства стирола, его применение, основные методы получения и технологические процессы.

Целью работы является рассмотрение технологии получения стирола дегидрированием этилбензола, как основного метода получения рассматриваемого мономера.

1 Аналитический обзор с элементами патентной проработки

1.1 Физико-химические основы процесса получения стирола

Большую часть стирола (около 85 %) в промышленности получают дегидрированием этилбензола при температуре 600 – 650°С, атмосферном давлении и разбавлении перегретым водяным паром в 3 – 10 раз. Используются оксидные железо-хромовые катализаторы с добавкой карбоната калия.

Другой промышленный способ, которым получают оставшиеся 15 %, заключается в дегидратации метилфенилкарбинола, образующегося в процессе получения оксида пропилена из гидропероксида этилбензола. Гидропероксид этилбензола получают из этилбензола некаталитическим окислением воздухом.

Разрабатываются альтернативные способы получения стирола. Каталитическая циклодимеризация бутадиена в винилциклогексен, с его последующим дегидрированием. Окислительное сочетание толуола с образованием стильбена; метатезис стильбена с этиленом приводит к стиролу. Взаимодействием толуола с метанолом также может быть получен стирол. Кроме того, активно разрабатывались способы выделения стирола из жидких продуктов пиролиза. На сегодняшний день ни один из этих процессов не является экономически выгодным и в промышленном масштабе не реализован [1].

В лабораторных условиях может быть получен нагреванием до 320 °С полистирола с его моментальным отведением.

1) Термическое декарбоксилирование коричной кислоты проводится при температуре 120-130 °С и атмосферном давлении. Выход стирола составляет около 40%

2) Дегидратация фенилэтилового спирта. Реакция может быть реализована как в газовой, так и в жидкой фазе. Жидкофазная дегидратация фенилэтилового спирта осуществляется в присутствии фосфорной кислоты или бисульфита калия. Дегидратация в паровой фазе проводится над катализаторами: оксидами алюминия, тория или вольфрама. При использовании оксида алюминия выход стирола составляет до 90% от теории.

3) Синтез из ацетофенона. Стирол можно получить по реакции ацетофенона с этиловым спиртом над силикагелем:

Выход составляет около 30%.

4) Получение стирола из галогенэтилбензола:

5) Получение стирола дегидрированием этилбензола.

6

) Метод производства из этилбензола через гидропероксид этилбензола с одновременным получением оксида пропилена (халкон-процесс):

7

)Получение стирола метатезисом этилена со стильбеном, полученным окислением толуола:

8) Получение стирола каталитической циклодимеризацией бутадиена:

Все приведенные методы получения стирола (за исключением дегидрирования) многостадийны, используют повышенное давление и высокую температуру, что приводит к усложнению и удорожанию производства. Для некоторых методов используется не очень доступное сырье. Небольшие выходы.

Основным методом промышленного производства стирола является каталитическое дегидрирование этилбензола. Этим методом получают более 90% мирового производства этилбензола.

Дегидрирование этилбензола осуществляется в присутствии водяного пара на катализаторе марки К-28У, содержащим оксид железа и небольшое количество соединений калия, рубидия, циркония. Водяной пар вводится для снижения парциального давления процесса, что способствует сдвигу равновесия реакции в сторону образования стирола, сокращению побочных реакций на поверхности катализатора.

Реакция дегидрирования этилбензола производится в двухступенчатом адиабатическом реакторе с промежуточным подводом тепла через межступенчатый подогреватель. Содержание стирола после первой ступени – не менее 23 %, после второй – не менее 47 %.

Температура процесса 550-640 0 С, соотношение этилбензол: пар равно 1:3-3, 5, давление над слоем катализатора не более 1 атм.

Основная реакция дегидрирования:

Изопропилбензол, содержащийся в этилбензоле, в процессе дегидрирования превращается в α-метилстирол:

Дивинилбензол полимеризуется с образованием нерастворимых полимеров в колоннах ректификации.

Наличие бензола приводит к образованию дивинила:

дновременно идут реакции дегидроконденсации с получением полициклических соединений – двухзамещенных стильбенов, фенантренов, нафталинов. Углерод, образующийся при разделении углеводородов, удаляется с катализатора водяным паром:

Для предотвращения полимеризации стирола в процессе его получения используются также ингибиторы: парахинондиоксим (ДОХ), 4-нитрофенол – отход (ПХФ), 2, 6-дитретбутил-4-диметиламинометилфенол (основание Манниха).

В качестве катализаторов дегидрирования применяются сложные композиции на основе оксидов цинка или железа. Раньше наиболее распространенным был катализатор стирол-контакт на основе ZnO. В последнее время используют, главным образом, железо-оксидные катализаторы, содержащие 55-80% Fe2O3; 2-28% Cr2O3; 15-35% K2CO3 и некоторые оксидные добавки. В частности широко используется катализатор НИИМСК К-24 состава Fe2O3 – 66-70%; K2CO3 – 19-20%; Cr2O3 – 7-8%; ZnO2 – 2,4-3,0%; K2SiO3 – 2,0-2,6%. Значительное содержание K2CO3 в катализаторе обусловлено тем, что он способствует дополнительной саморегенерации катализатора за счет конверсии углеродистых отложений водяным паром. Катализатор работает непрерывно 2 месяца, после чего его регенерируют, выжигая кокс воздухом. Общий срок службы катализатора – 2 года [2].

1.2 Обзор технологического оформления процесса

I – воздух; II – этилбензол; III – пропилен; IV – раствор щелочи; V – газы; VI – катализаторный раствор; VII – оксид пропилена; VIII – смолы; IX – водный слой; X – стирол; XI – на дегидрирование; XII – пар;

Рисунок 1.1. Технологическая схема совместного получения стирола и оксида пропилена

В данной технологии окисление этилбензола проводится в тарельчатой колонне 1. При этом как подогретый этилбензол, так и воздух подаются в низ колонны. Колонна снабжена змеевиками, расположенными на тарелках. Тепло отводится водой, подаваемой в эти змеевики. Если для интенсификации процесса использовать катализатор, то процесс необходимо проводить в ряде последовательно соединенных барботажных реакторов, в которые подают противотоком к воздуху этилбензольную шихту (смесь свежего и возвратного этилбензола с катализаторным раствором). При этом продукты окисления проходят последовательно через реакторы, в каждый из которых подают воздух.

Парогазовая смесь из верхней части реактора поступает в конденсатор 2, в котором конденсируется главным образом унесённый этилбензол, а также примеси бензойной и муравьиной кислот. После отделения конденсата от газов он направляется в скруббер для нейтрализации кислот щелочью. После нейтрализации этилбензол возвращается в реактор 1. Туда же подается этилбензол из колонны 10. Газы выводятся из системы. Оксидат из нижней части колонны 1, содержащий около 10% гидропероксида, направляют в ректификационную колонну 3 для концентрирования. Концентрирование гидропероксида проводят при глубоком вакууме. Несмотря на большие затраты энергии, этот процесс лучше проводить на установке двойной ректификации. При этом на первой колонне отгоняется часть этилбензола при более низком вакууме, а во второй колонне при более глубоком вакууме отгоняется остальная часть этилбензола с примесями. Дистиллят этой колонны возвращается в первую колонну, а в кубе получается концентрированный (до 90 %) гидропероксид, который направляется на эпоксидирование. Предварительно оксидат охлаждается в теплообменнике 5 исходным этилбензолом.

В колонне 3 отгоняется этилбензол с примесями кислот, поэтому верхний продукт также направляется в скруббер 4. Из куба колонны 3 сконцентрированный гидропероксид поступает в колонну эпоксидирования 6. (Эпоксидирование можно также проводить в каскаде реакторов.) В нижнюю часть колонны подается катали - заторный раствор из куба колонны 9. Туда же проводится подпитка свежим катализатором. Свежий и возвратный (из колонны 7) пропилен также подается в нижнюю часть колонны. Продукты реакции вместе с катализаторным раствором выводят из верхней части колонны и направляют в ректификационную колонну 7 для отгонки пропилена. Газы выводят из верхней части колонны и из системы для утилизации или сжигания. Кубовый продукт колонны 7 поступает в ректификационную колонну 8 для выделения в качестве дистиллята продуктового оксида пропилена. Кубовая жидкость колонны 8 поступает в колонну 9 для отделения продуктов синтеза от катализаторного раствора.

Катализаторный раствор из куба колонны возвращается в колонну эпоксидирования 6, а верхний продукт поступает в ректификационную колонну для отделения этилбензола от метилфенилкарбинола и ацетофенона. Смесь метилфенилкарбинола (МФК) и ацетофенона подается в испаритель 11, в котором с помощью перегретого пара испаряются и отделяются от смол метилфенилкарбинол и ацетофенон. Смесь паров, перегретая до 300 °С, поступает в реактор 13 для дегидратации метилфенилкарбинола. В этом реакторе частично проходит дегидратация. Так как реакция дегидратации является эндотермической, то прежде чем продукты дегидратации поступают в другой реактор (реактор 15), продукты дегидратации перегреваются в теплообменнике 14.

Конверсия метилфенилкарбинола после двух реакторов достигает 90%. Продукты дегидратации охлаждаются водой в холодильнике 16 и поступают во флорентийский сосуд 17, в котором органический слой отделяется от водного. Верхний углеводородный слой поступает в ректификационную колонну 18 для отделения стирола от ацетофенона. Ацетофенон затем гидрируется на отдельной установке в метилфенилкарбинол, который поступает в отделение дегидратации.

Селективность процесса по оксиду пропилена составляет 95 – 97 %, а выход стирола достигает 90 % по этилбензолу. При этом из 1 т пропиленоксида получается 2,6 – 2,7 т стирола.

Таким образом, рассмотренная технология представляет сложную систему, включающую множество рециклов по этилбензолу, пропилену и катализатору. Эти рециклы приводят, с одной стороны, к увеличению затрат энергии, а с другой, позволяют вести процесс в безопасных условиях (при низкой концентрации гидропероксида – 10 – 13%) и достигать полной конверсии реагентов: этилбензола и пропилена.

Рисунок 1.2. Принципиальная схема оформления совмещенного процесса

В таком варианте процесса конверсия и селективность могут достигать 100 %, так как процесс протекает при низких температурах и малом времени пребывания продуктов синтеза в реакторе. Преимущество данного варианта процесса заключается еще и в том, что стирол не попадает в куб колонны, а выделяется в виде гете- роазеотропа с водой (температура кипения ниже 100 °С), что позволяет исключить его термополимеризацию [4].

В этом случае ограничения по конверсии этилбензола связаны с последовательным характером побочных реакций и взрывоопасностью гидропероксида при высоких концентрациях в температурных условиях (140-160 °С) протекания реакции. Соответственно, рециркуляционные потоки, направленные на полное использование исходного сырья, имеют большие объемы на стадии окисления и меньшие для остальных стадий (рецикл по катализаторному раствору стадии эпоксидирования; рецикл по возвратному этилбензолу.

Данная технология из-за многостадийности требует реализации в полной мере принципа полноты выделения продуктов из реакционной массы, поскольку именно чистые соединения, поступающие на каждую из стадий химического превращения, обеспечивают высокие показатели процесса в целом. Экзотермичный характер процессов окисления и эпоксидирования дает возможность применять получаемые на этих стадиях энергоресурсы (пар) для процессов разделения и, тем самым, обеспечить реализацию принципа полноты использования энергии системы. В целом разработанное и реализованное в нашей стране технологическое решение обладает высокой эффективностью [4].

Дегидратация спиртов с образованием олефинов протекает согласно правилу Зайцева: водород предпочтительнее отщепляется от того из соседних атомов углерода, которой беднее водородом.

Дегидратация ТМК является эндотерм-м процессом, поэтому, для заметного увеличения выхода целевого продукта требуется повышать Т. Наилучшие показатели процесса достигнуты при Т=130ºС. Побочные р-и: 1)при межмолекулярной дегидратации карбкатион не отщепляет протон, а взаимодействует с другой молекулой спирта.

Метилфенилкарбиноловая фракция идет на узел дегидратации. Дегидратация осуществляется при температуре 250-320 0 С в присутствии кат-ра.

В качестве побочных продуктов при реакции дегидратации образуется ацетофенон, бензальдегид, бейзойная кислота, бензол и легкие у/в. При проведении дегидратации для снижения парциального давления у/в в смесь подается водяной пар. Он же яв-я теплоносителем, т.к. реакция дегидратации эндотермическая. По мере прохождения реакции на кат-ре накапливается кокс, снижая его активность. Для восстановления активности проводится его регенерация при температуре до 600 0 С паровоздушной смесью. Катализатор – активные окиси алюминия, разбавленные кольцеобразной окисью алюминия. Срок работы катализатора до 6000 часов. Процесс идет в две ступени. На первой конверсия 50-70%, на 2-й 20-40%. Общая конверсия 90%, селективность 96-96%. После реакторов реакционная масса подается в скруббер, где проводится рейтрализация бензойной кислоты и ингтбирование полимеризации стирола. В качестве ингибитора исп-я смесь диоксинпарахинона, основания Маниха и стеарионовой кислоты. Отмытая ингибиторная реакционная масса идет на ректификацию. В 1-й колонне отгоняется этилбензол, ктр идет в цикл на 2-й колонне – стирол – ректификат. Из оставшегося продукта выделяется фракция ацетофенона. Из оставшегося после этого кубового продукта на роторнопленном испарителе довыводится ацетофенон. Все колонны, в системе ректификации вакуумные – для уменьшения температуры, в питание каждой колонны добавляется ингибитор, чтобы избежать термополимеризацию стирола. Кубовый продукт роторнопленного испарителя – это смола, ктр пытались использовать в качестве лакокрасочных продуктов, но запах ацетофенона не позволил это. Выделенная ацетофеноновая фракция поступает на установку гидрирования для получения метилфенилкарбенола

Читайте также: