Производство проката с полимерным покрытием реферат

Обновлено: 05.07.2024

Строительные технологии не стоят на месте. Они постоянно развиваются, привлекая к процессу возведения зданий новые материалы. Одним из них стала оцинкованная сталь с полимерным покрытием. Главными достоинствами этого материала считаются его легкость и невысокая стоимость. Наличие покрытия обеспечивает ему высокие защитные и декоративные свойства, что значительно улучшает визуальную привлекательность строения и его долговечность.

Особенности производства и варианты применения

О высоких конструкционных возможностях стали люди знают уже несколько столетий. Сейчас они расширились, благодаря изобретению новых способов ее эксплуатации. В работе все чаще стал использоваться профилированный металл, из которого изготавливаются комбинированные панели для фасадов и кровель, а также части для бытовых приборов и автомобилей.

Основой для данных изделий служит стальной прокат, толщина которого составляет 0,4-2,0 мм. В процессе производства на него наносится слой цинка (как вариант может использоваться его композиция с алюминием), для чего заготовку погружают в расплав либо применяют гальванический метод покрытия. После этого металл подвергается пассивированию и грунтовке, а затем его поверхность покрывается защитным слоем из различных полимеров. Следует отметить, что для этих целей применяются наиболее пластичные марки стали, такие как SSAB, кровельная ПУРАЛ или фасадная HIARC. Марка подбирается так, чтобы максимально соответствовать характеристикам готовой продукции.

Как правило, сталь с полимерным покрытием используется для наружного применения в строительстве, внутренней обшивки помещений, а также при производстве бытовых приборов и автомобилей. В первом случае из нее изготавливаются всевозможные сэндвич-панели, профнастил и металлочерепица. Данные изделия, имея яркую раскраску, придают строениям привлекательный вид и обладают завидной долговечностью.

В качестве покрытия для внутренних помещений такой материал используется в виде металлических потолков, плинтусов и декоративных панелей. Также данная сталь применяется при изготовлении ставен, полок, при обшивке входных и лифтовых дверей.

Широко используется металл с полимерным покрытием при производстве посуды, стиральных машин и т. д. Такую сталь также применяют при производстве осветительных приборов, обшивке обогревателей и металлической мебели.

В автомобилестроении материал со специальным покрытием идет на производство дверей, багажников и всевозможных мелких деталей типа дворников. Современные технологии позволяют достичь подобным оцинкованным сталям завидной долговечности. У ведущих производителей она может достигать 40-50 лет без потери своих эксплуатационных возможностей. Этим и объясняется высокая популярность изделий из стального проката с комплексным оцинкованным и полимерным покрытием.

Цветовая палитра металла с полимерным покрытием весьма разнообразна, поэтому при выборе цвета обычно используют каталоги цветов либо образцы цвета. Покрытие может быть матовым и блестящим, иметь различную фактуру (в том числе имитировать дерево, камень и пр.).

Структура стального листа с полимерным покрытием

В качестве основы при изготовлении берется стальной прокат толщиной 0,4-2,0мм. На него может наноситься слой цинка (или алюмоцинка) как гальваническим методом, так и методом погружения в расплав. Иногда полимерное покрытие наносят сразу на черный металл (однако такие металлопласты очень недолговечны). Затем металл пассивируется, грунтуется и покрывается защитным слоем различных полимеров.

Методы нанесения полимерного покрытия

Полимерное покрытие получают различными методами:

- путём нанесения на полосу заранее изготовленной плёнки,

- погружением полосы в расплав полимера,

- валковым методом нанесения жидкого полимера(Coil Coating),

- напылением полимера в порошкообразном состоянии электростатическим методом.

Покрытие может быть как одностороннее, так и двустороннее. Прокат с односторонним полимерным покрытием – это прокат с двухслойным полимерным покрытием на лицевой стороне и однослойным полимерным покрытием на обратной стороне.

Двухслойное полимерное покрытие – покрытие, состоящее из слоя грунта и слоя отделочного полимера.

Однослойное покрытие – это, как правило, покрытие обратной стороны проката, состоящее из слоя защитной эмали без регламентирующих требований к внешнему виду, толщине, коррозионной стойкости и т.д.

Нанесение полимерного покрытия является заключительным этапом производства металлопроката. По желанию заказчика может наноситься защитная пленка из полиэтилена.

Таким образом, чаще всего сталь с полимерным покрытием имеет нижеприведенную структуру.

1 — стальной лист

3 — пассивирующий слой (антикоррозионный слой)

5 — полимерное покрытие

6 — защитная краска с обратной стороны

.jpg)

Грунтовочный слой предназначен для обеспечения прочного сцепления и высокой коррозионной стойкости всей системы, т.е. от качества грунтовки зависит, насколько будет крепко держаться полимерное покрытие.

Виды полимерных покрытий для стального листа

В качестве полимерных покрытий используют:

- полиэстер (полиэфир), обозначается PE. SP;

- пищевой ламинат;

- полиэстер матовый, модифицированный тефлоном, PEMA;

- пурал — полиуретан, модифицированный полиамидом, PURAL;

- пластизоль поливинилхлоридный, PVS;

- поливинилиденфторид, PVDF, состоит из 80% поливинилхлорида и 20% акрила;

- акрил, AY.

Пурал дороже полиэстера, но он имеет и более высокую химическую стойкость, а также к механическому воздействию и перепадам температур.

Самым устойчивым к механическим повреждениям из-за толщины, но вместе с тем и наименее стойким к перепадам температур и к УФ-излучениям является пластизоль.

Самое долговечное и наиболее дорогостоящее покрытие – это поливинилиденфторид (PVDF).

Наименее долговечное и нестойкое к механическому и атмосферному воздействию-это акриловое покрытие.

Все эти покрытия могут иметь различную фактуру, блеск, цвета. Таким образом, полимерные покрытия имеют разную стойкость к ультрафиолетовому излучению, к высоким и низким температурам, атмосферному воздействию, к механическим повреждениям и другим

Вышеприведенные покрытия являются изначально жидкими и наносятся валковым методом, который является наиболее распространенным и востребованным как в России, так и в других странах.

Важнейшие требования к покрытиям – прочное сцепление (адгезия) отдельных слоев друг с другом, нижнего слоя с подложкой, твердость, прочность при изгибе и ударе, износосотойкость, влагонепроницаемость, атмосферостойкость, комплекс декоративных свойств (прозрачность или укрывистость, цвет, степень блеска, узор и др.).

Антикоррозионные защитные свойства покрытий для внутреннего использования классифицируются в соответствии со стандартом EU 10169:2008. Процесс испытаний во влажной камере регламентируется стандартом EN 13523-26.

Основные преимущества проката с полимерным покрытием

- Возможность штамповки, профилирования, гибки металла в готовые изделия (металлочерепица, профилированный настил, детали бытовых приборов и пр.)

- Однородные и стабильные свойства по всей поверхности

- Прекрасные защитные свойства

- Атмосферостойкость

- Сохранение защитных и декоративных свойств более 10 лет

- Разнообразие цветов и фактур

Изготовлением металла с полимерным покрытием занимаются чаще всего металлургические заводы, производящие тонколистовую сталь. Наиболее известные из них: Новолипецкий металлургический комбинат, Череповецкий металлургический комбинат, международные концерны Arcelor Mittal, RАUТАRUUККI OY (Финляндия), ЕСО STAНL (Германия), ISPAT KARMET (Караганда, Казахстан), HOGOVENS (Голландия), BRITISH STEEL (Великобритания), MIRIAD (Франция ) SSAB TUNNPLAT AB ( Швеция ). Однако, сейчас появляется все больше и больше производителей, оказывающих услуги по нанесению полимерных покрытий на любой необходимый заказчику типоразмер листа металлургических гигантов.

Металл с полимерным покрытием применяется в основном для изготовления профиля. Пример линий от китайских партнеров.

Сталь с полимерным покрытием – прокатный оцинкованный рулонный материал окрашенный специальными красителями, отличающийся долговечностью, доступной ценой и привлекательным внешним видом. Такие свойства этого материала обеспечивают его популярность в строительной сфере.

Покрытие полимером стали без ее предварительного оцинковывания нецелесообразно, так как в таком случае металл остается незащищенным от коррозии по краям и под воздействием внешних факторов быстро приходит в негодность. Оцинкованная сталь без полимерного покрытия также постепенно разрушается коррозией, так как оцинковка постепенно стирается и смывается с металла, и он начинает ржаветь и приходить в негодность. Одновременное сочетание обоих типов покрытия (оцинковка и полимерная краска) – запатентованная британская технология, позволяющая получить надежный, долговечный и качественный декоративный материал.

Сталь с полимерным покрытием может отличаться по различным характеристикам, типам применяемых красителей, толщине финишного слоя полимера, который не только создает эстетический эффект, но и надежно защищает металлическое основание от внешнего воздействия. Материал способен сохранять свои свойства на протяжении длительного периода без необходимости перекрашивания, не теряет блеска и физических характеристик.

Оцинковка и нанесение полимерного покрытия на сталь производятся в условиях металлургических производств, откуда в дальнейшем сталь поставляется в рулонах для дальнейшей обработки:

- Порезки;

- Гнутья;

- Профилирования.

Преимуществами стали с полимерным покрытием являются:

- Защищенность от ржавчины, коррозии и воздействия природных факторов, а также механических дефектов;

- Устойчивость к ультрафиолетовому излучению и температурным перепадам;

- Небольшая масса, за счет которой снижаются затраты на транспортировку и хранение;

- Простота применения и монтажа;

- Доступная стоимость;

- Отличные качественные характеристики;

- Прочность и долговечность;

- Пластичность и отсутствие нагрузки на фундамент и стены строений;

- Широкая цветовая гамма полимерных красителей, позволяющая при помощи материала реализовывать различные дизайнерские решения.

Основной сферой применения стали с полимерным покрытием является строительство и обустройство кровли. Возможно изготовление из нее:

- Фасонных металлических изделий;

- Профнастила;

- Водостоков и отливов;

- Фартуков;

- Заборов;

- Ограждений;

- Доборных деталей;

- Фасадных панелей (в том числе вентилируемых);

- Сайдинга;

- Сэндвич панелей;

- Металлочерепицы.

Финишное полимерное покрытие подбирается с учетом условий эксплуатации материала. Для реализации различных дизайнерских решений можно придавать полимерному слою различную фактуру: рифленую, шероховатую, гладкую глянцевую.

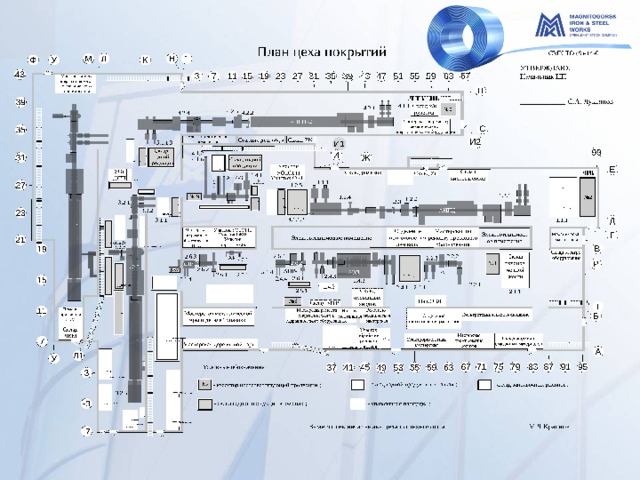

Презентация к урокам по теме: "Нанесение полимерных покрытий на ПМП ОАО "ММК"" по МДК.06.01 "Основы технологии прокатного производства", МДК.06.02 Основы обслуживания оборудования прокатного производства" для специальности 22.02.05 "Обработка металлов давлением"

Горячее погружение в расплав

Холоднокатаная, отожжённая жесть в рулонах

Холоднокатаный прокат в рулонах

Изготовление тары и упаковки для пищевых продуктов и непищевых материалов (лакокраски, парфюмерия, бытовая химия)

Профилированные изделия для стройиндустрии, штамповка кузовных деталей для автопрома, профилированные и штампованные изделия для приборо- и машиностроения

Горячеоцинкованный прокат в рулонах

Холоднокатаная, отожжённая жесть в рулонах

Профилированные изделия для стройиндустрии (кровля, сайдинг, сендвичпанели и др.), профилированные изделия для приборо- и машиностроения

Размерный сортамент АПП-1,2

для холоднокатаного проката и жести:

от 700 до 1650 мм

для ГЦ-проката:

от 700 до 1500 мм

от 700 до 1650 мм

диаметр рулона:

от 0,25 до 1,2 мм

от 700 до 1500 мм

от 950 до 2200 мм

от 1200 до 2400 мм

508 мм или 610 мм

508 мм или 610 мм

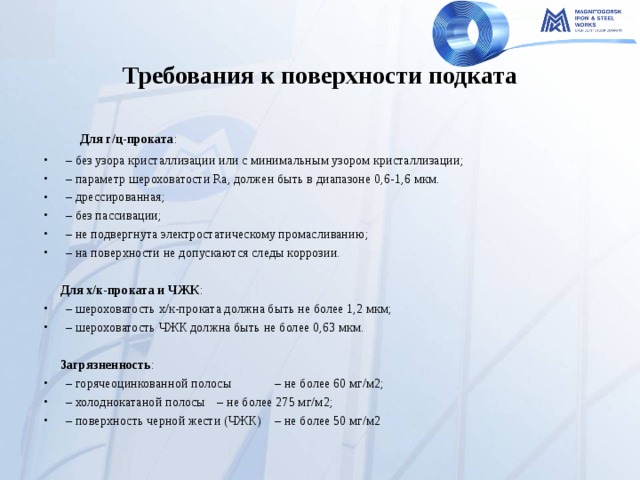

Требования к поверхности подката

Для г/ц-проката :

- – без узора кристаллизации или с минимальным узором кристаллизации;

- – параметр шероховатости Ra, должен быть в диапазоне 0,6-1,6 мкм.

- – дрессированная;

- – без пассивации;

- – не подвергнута электростатическому промасливанию;

- – на поверхности не допускаются следы коррозии.

Для х/к-проката и ЧЖК :

- – шероховатость х/к-проката должна быть не более 1,2 мкм;

- – шероховатость ЧЖК должна быть не более 0,63 мкм.

Загрязненность :

Состав оборудования АПП-2

Узел горячего ламинирования

Узел холодного ламинирования

Технологический процесс в агрегате полимерных покрытий

Задача подката на разматыватель

Секция предварительной очистки

Изгибо-растяжная машина (только АПП-2)

Секция основной очистки

Нанесение конверсионного слоя

Нанесение грунтовочного слоя на обе поверхности полосы

Сушка грунтовочного слоя в печи сушки №1

Охлаждение полосы после печи №1

Нанесение отделочного покрытия на лицевую сторону проката

Нанесение защитного покрытия на обратную сторону проката

Сушка отделочного слоя в печи сушки №2

Горячее ламинирование (только АПП-2)

Охлаждение полосы после печи №2

Выходной накопитель полосы

Холодное ламинирование (только АПП-2)

Смотка проката с полимерным покрытием в рулон

Сравнительный анализ АПП-1 и АПП-2

Наименование

Максимальная скорость технологической секции, м/мин

сушки грунтовочного слоя, м

сушки отделочного слоя, м

Горячий ламинатор / нанесение гофрирования

Выходной накопитель, м

100 балл Стойкость к нейтральному соляному туману час 0 500 " width="640"

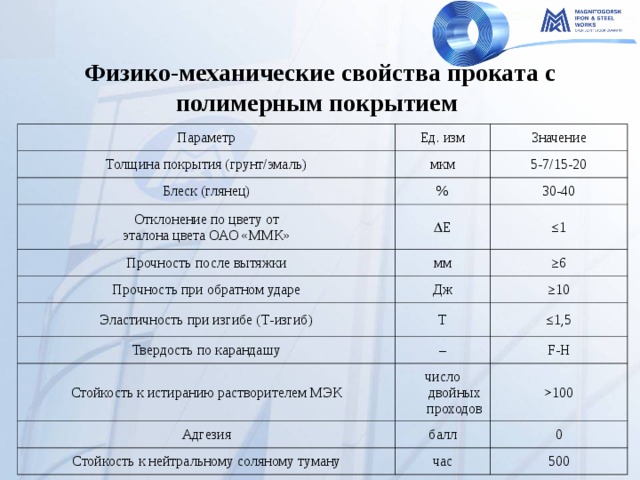

Физико-механические свойства проката с полимерным покрытием

Толщина покрытия (грунт/эмаль)

Отклонение по цвету от

Прочность после вытяжки

Прочность при обратном ударе

Эластичность при изгибе (Т-изгиб)

Твердость по карандашу

Стойкость к истиранию растворителем МЭК

число двойных проходов

Стойкость к нейтральному соляному туману

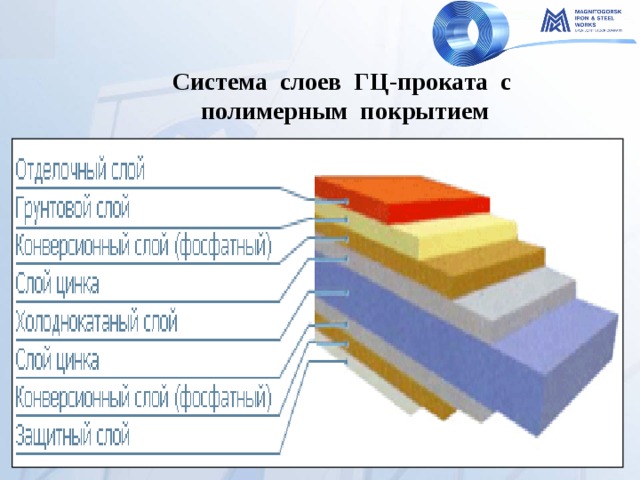

Система слоев ГЦ-проката с

полимерным покрытием

-75%

Читайте также: