Привод питателя кормов реферат

Обновлено: 02.07.2024

При приготовлении кормовых смесей одним из важнейших технологических процессов является дозирование, к которому предъявляют особые требования.

Дозирование – это процесс отмеривания материала с заданной точностью, т.е. с погрешностью, не выходящей за установленные требования.

Неточное дозирование компонентов снижает кормовую и биологическую питательную ценность кормовых смесей, а избыток дорогостоящих компонентов приводит к удорожанию продукции и нарушению баланса питательных веществ, а в некоторых случаях- к заболеванию животных. Особо строгую точность предусматривают при дозировании белково-витаминных и минеральных добавок, так как несоответствие норм их выдачи может привести даже к гибели животных.

Допустимые отклонения по массе при дозировании кормов для крупного рогатого скота, свиней и овец составляют: грубого корма, силоса, зеленой массы 10%; корнеплодов, плодов бахчевых культур 15 %; комбикорма и концентрированных кормов 5 %; кормовых дрожжей 2,5 %; минеральных добавок 5 % .

В практике кормоприготовления применяют массовое (весовое) и объемное дозирование, каждое из которых может быть порционным (дискретным) или непрерывным.

Для дискретного объемного дозирования характерно периодическое повторение цикла выпуска дозы материала, как правило, в порционный смеситель. В большинстве случаев дозаторы данного типа применяются при подготовке влажных кормовых смесей, хотя известны варианты их использования и для дозирования ингредиентов комбикормов. Дозаторы этого типа просты по устройству, но далеко не всегда отвечают указанным требованиям.

Порционное массовое дозирование основано на отмеривании дозы определенной массы. Дозирование по массе проводят различными методами и на весах различной конструкции, исходя из мощности предприятия, особенностей технологического процесса и ассортимента вырабатываемой продукции. Дозаторы такого типа дают высокую точность дозирования, их устройство не сложно, но множество операций, связанных с загрузкой, взвешиванием, догрузкой, выгрузкой сводят на нет все преимущества данного оборудования. Массовое дозирование не всегда дает при требуемой точности необходимую производительность, поэтому очень часто применяют комбинированные весы, на которых первоначально производят грубое взвешивание, а затем досыпку. К недостаткам весовых дозаторов следует отнести также удары механизмов в процессе работы, большую занимаемую площадь, сложность обслуживания. По этой причине весовое дозирование не нашло широкого применения в условиях кормоцехов хозяйств, хотя на больших современных комбикормовых заводах дозированию по массе отдают предпочтение.

При порционном дозировании порцию смеси составляют из компонентов, которые в необходимых количествах подготавливают или одновременно при помощи индивидуальных дозаторов, или в одном дозаторе поочередно каждый компонент. Подготовленные компоненты поступают в сборные бункера или непосредственно в смеситель, который перемешивает полученную порцию смеси в течение определенного времени.

Для массового непрерывного дозирования пока не разработано точного и надежного оборудования.

При использовании дозирования по массе компонентов комбикормов следует учитывать следующие обстоятельства. Влажность наружного воздуха колеблется от 60 до 90 %. Поскольку приготовление комбикормов в хозяйствах производится в неотапливаемых помещениях, то равновесная влажность зерновых компонентов, следуя изменению влажности воздуха, может принимать значения от 12 до 20 %. Относительное изменение сухого вещества в кормах может при этом достигать 10 %. Поэтому, если мы будем дозировать ингредиенты по массе даже с нулевой погрешностью, то животному сухого вещества будет доставаться то больше, то меньше. Это сводит на нет основное преимущество дозирования по массе – малую погрешность.

Объемное непрерывное дозирование менее требовательно к состоянию компонентов и при использовании соответствующего оборудования позволяет приготавливать кормовые смеси с заданным качеством. В связи с этим его широко применяют в кормоцехах.

При непрерывном дозировании все компоненты подают одновременно непрерывными потоками в соотношениях, соответствующих рецептам комбикорма или составу смеси в смеситель, где происходит также непрерывное перемешивание.

К дозирующим устройствам объемного типа предъявляют следующие требования:

-регулирование расхода в заданных пределах;

-точность и устойчивость питания, необходимые для обеспечения постоянства заданного расхода в пределах допустимых отклонений;

-возможность работы с различными материалами;

-простота устройства, малая металло - и энергоемкость;

-удобство обслуживания, герметичность и высокая надежность;

-быстрота настройки и регулировки в зависимости от вида корма и нормы дозирования.

При объемном дозировании применяют барабанные, тарельчатые и шнековые дозаторы, реже – вибрационные. Продукты дозируют по двум схемам: ширине (толщине) потока продукта и скорости движения.

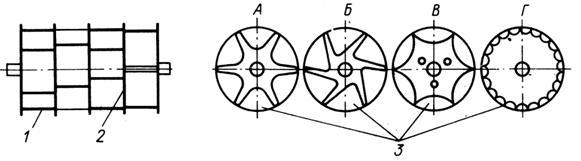

Дозатор ДП-1 барабанного типа предназначен для дозирования сыпучих продуктов. Поэтому его устанавливают не только на комбикормовых, но и на мукомольных и крупяных предприятиях. Особенностью конструкции этого дозатора (рис.1.41) является то, что в стальном корпусе на валу закреплен барабан 1, который составлен из отдельных звездочек 3, между которыми установлены диски 2, разделяющие его на четыре секции, Секции смещены относительно друг друга на 10° по винтовой линии. Такое расположение звездочек позволяет равномерно и непрерывно подавать компоненты при их дозировании.

В зависимости от физических свойств компонентов применяют звездочки различной формы: А – для зерновых; Б – для мучнистых; В – для трудносыпучих; Г – для компонентов, входящих в рецепты в небольших количествах. Над барабаном установлен скребок для выравнивания поступающего продукта.

Рис. 1. 41. Схема рабочего органа барабанного дозатора ДП-1: 1 – барабан; 2 – дозирующий диск; 3– звездочки

Технологическая схема подачи продукта в дозатор барабанного типа следующая. Компоненты поступают в приемную часть дозатора, где при помощи побудителя равномерно заполняют ячейки барабана. Вращаясь, продукт высыпается из них и выводится из дозатора.

Основной рабочий орган тарельчатого дозатора – вращающийся горизонтальный диск 4, с которого компоненты сбрасываются неподвижным скребком 2 (рис. 1.42). Компоненты на диск 4 поступают из приемного бункера 5 и распределяются по диску в виде усеченного конуса. Размеры конуса регулируют манжетой 1.

Рис. 1.42. Схема тарельчатого дозатора: 1 – манжета; 2 – скребок; 3 – вал; 4 – диск; 5 – приемный бункер

Тарельчатый дозатор ДТ предназначен для дозирования соли, мела и других компонентов комбикормов. При дозировании соли и мела следует учитывать состояние этих компонентов по влажности. В тарельчатых дозаторах можно дозировать мел влажностью не более 6 - 8 %, а соль влажностью 3 - 4 %. Для дозирования трудносыпучих компонентов применяют дозатор ДДТ.

Малый тарельчатый дозатор МТД-3А предназначен для объемного дозирования минеральных компонентов комбикормов и обогатительных смесей. Особенностью этого дозатора является то, что в верхней части его установлены вертикальный шнек и ворошитель, которые не допускают слеживания дозируемых компонентов и обеспечивают равномерную подачу продукта на тарелку дозатора.

Шнековый дозатор применяют для дозирования и подачи зерновых, мелкокусковых и мучнистых компонентов. Благодаря вариатору скорости, который установлен в приводном устройстве, регулирует производительность дозатора, изменяя скорость вращения шнека 2 (рис. 1.43).

Рис 1.43. Схема шнекового дозатора: 1 – приемный бункер; 2 – шнек

Подобного вида дозаторы (шнековые, тарельчатые) могут дозировать также измельченные корнеплоды.

Наиболее трудно дозировать силос, сено, измельченные грубые корма (не измельченные вообще не поддаются дозированию).

В качестве питателей-дозаторов для накопления и дозированной подачи стебельчатых материалов в технологических линиях кормоприготовления широко применяют цепочно-планчатые питатели с битерными устройствами различного конструктивного исполнения (рис. 1.44). Они различаются между собой рабочими органами подающих конвейерных устройств, конструкцией битеров, их количеством и расположением, углом наклона питателей к горизонту и приемной частью.

Рис. 1.44. Функциональная схема питателей-дозаторов стебельчатых кормов: а – горизонтальный с вертикальным расположением битеров; б – наклонный с горизонтальным расположением битеров; в – ступепчатый со счесывающим планчатым конвейером

Технологический процесс дозированной подачи стебельчатых и других связных кормов происходит следующим образом. Находящийся в бункере питателя-дозатора монолит кормового материала подается цепочно-планчатым конвейером к счесывающему устройству, состоящему из битеров. Штифты вращающихся битеров счесывают соприкасающийся с ними материал и выгружают на поперечный конвейер или подают непосредственно в технологическую линию сбора и смешивания компонентов приготовляемого корма.

В любом случае пропускная способность битерной системы должна несколько превышать пропускную способность питателя, обеспечивающего подачу кормов к битерам. При этом условии система обеспечивает дозированную выдачу связных кормовых материалов с допустимыми отклонениями. Для повышения точности дозирования стебельчатых кормов нередко применяют двухстадийную систему, состоящую из питателей-дозаторов битерного типа и выравнивающего устройства, которое обеспечивает сглаживание поступающего от питателя кормового потока и автоматическое управление его работой.

Скорость движения конвейера регулируют храповым механизмом или вариатором. Особенностью рассматриваемых устройств является зависимость подачи дозируемого корма от заполнения емкости накопителя. В начальный период работы, когда кормовая масса еще не сформировалась у битеров и режим их работы не стабилизировался, темп подачи материала значительно отстает от нормы. При установившемся режиме количество выданного корма в единицу времени и точность дозирования соответствуют расчетным показателям. По мере уменьшения объема кормовой массы в бункере начинается сдвиг, а затем обрушение верхних слоев массы. Количество выдаваемого корма при этом резко уменьшается и составляет 60 - 70% нормы установленной выдачи.

Для избежание нарушения нормы выдачи дозируемых кормов, особенно в условиях их непрерывного дозирования и смешивания постоянно следят за уровнем кормов в накопительном бункере и дополняют его по мере опорожнения или оснащают питатели-дозаторы дополнительными устройствами, обеспечивающими стабильность геометрической формы обрабатываемого битерами монолита кормового материала.

Равномерность выдачи связана с битерами, конструктивные и кинематические параметры которых влияют на количество захватываемого каждой гребенкой корма и формирование выгружаемого валка массы на сборном или выгрузном конвейере. Поэтому определяют оптимальную, увязанную с подачей продольного конвейера, частоту вращения битеров и другие параметры, исходя из постоянства скорости продольного конвейера.

Массовые (весовые) дозаторы позволяют с большей, чем объемные, точностью (в условиях постоянного микроклимата) составлять рецепты смесей с погрешностью в пределах ±0,1 - 1%, и поэтому применение их обязательно в линиях приготовления премиксов, белково-витаминных добавок и комбикормов повышенного качества с введением компонентов, составляющих менее 3 % смеси.

Применение массовых дозаторов в комбикормовой промышленности, как правило, сочетается с порционным смешиванием компонентов и автоматизацией управления линиями. По конструкции весовые дозаторы аналогичны (рис 1.45), отличаются лишь количеством питателей и грузоподъемностью ковша. Система управления весами приводится в действие пневматикой. Давление воздуха 0,4 МПа, расход 0,4 м 3 /ч.

Рис. 1.45. Автоматический многокомпонентный дозатор серии ДК: 1 – циферблатный указатель; 2 – люк для питателя; 3 – питатель; 4 – рычажная система; 5 – ковш весов; 6 – конечный выключатель; 7 – брезентовые рукава; 8 –днище; 9 – пневматический цилиндр управления секторными заслонками днища; 10 – электропневматический клапан; 11 – станина

Каждый отдельный компонент в соответствии с заданным рецептом подается на весы винтовыми питателями, которые имеют индивидуальный привод от скоростных электродвигателей. Питатели переключают для последовательной подачи компонентов с бункеров автоматически, после получения порции заданной массы. При этом в конце подачи каждой порции винтовой конвейер переключается на сниженное число оборотов для более осторожной досыпки. Взвешенная порция также автоматически выгружается с ковша весов в смеситель либо в приемный накопительный бункер. После этого начинается новый цикл взвешивания.

Дозирование по массе компонентов в линиях приготовления влажных кормовых смесей на животноводческих фермах применяют по двум технологическим схемам:

- последовательное взвешивание каждого компонента с выгрузкой его в накопительный бункер, соответствующий емкости кузова мобильного кормораздатчика-смесителя;

- последовательное взвешивание и загрузка компонентов в порционный смеситель, установленный па механических или тензометрических весах (в данном случае бункер смесителя является и накопительным).

Указанные системы дозирования позволяют также автоматизировать управление технологическим процессом приготовления смесей.

Массовое непрерывное дозирование, как уже указывалось, пока затруднено из-за отсутствия надежных и простых по конструкции весовых дозаторов непрерывного действия. Имеющиеся системы уступают порционным по точности и экономическим показателям. Учитывая, что само непрерывное дозирование позволяет значительно повысить производительность всего комплекта оборудования при приготовлении различных кормовых смесей, целесообразен поиск более совершенных устройств для обеспечения измерения массы потоков, управления ее дифференциальным и интегральным значениями с погрешностью, не превышающей погрешности порционных дозаторов. В этой связи представляют интерес безынерционные акустические расходомеры.

Под дозированием понимается процесс отмеривания или отвешивания заданного количества материала с требуемой точностью. Степень точности обусловлена зоотехническими и технологическими требованиями, а также экономическими обоснованиями.

Допустимые отклонения при дозировании по отношению к массе компонента для КРС, свиней и овец составляют:

- грубого корма, силоса, зеленой массы - ± 10 %;

- корнеклубнеплодов - ± 15 %;

- комбикорма и концентрированных кормов - ± 5 %;

- кормовых дрожжей - ± 2,5 %;

- питательных растворов и минеральных добавок - ± 5 %.

Различают два способа дозирования материалов – объемное и массовое. При использовании первого способа порции отмеривают, а при использовании второго – отвешивают. Иногда применяют комбинированное объемно-массовое дозирование, при котором сначала отмеривают порцию, а затем ее массу доводят до заданной на весовом устройстве.

По характеру протекания процесса дозирование может быть порционным или непрерывным.

Выбор способа дозирования зависит от требуемой точности, на которую влияют физико-механические свойства материалов: объемная масса, влажность, углы естественного откоса, обрушения и другое.

Дозирующие устройства

Устройства, предназначенные для отмеривания или отвешивания, а также выдачи заданных доз, называют дозаторами.

Дозаторы, в зависимости от способа дозирования делят на объемные и массовые.

По назначению различают дозаторы для сыпучих, влажных, рассыпных и жидких кормов.

Процесс дозирования может быть непрерывным (приготовление смесей из сухих сыпучих кормов) и порционным (приготовление смесей из самых разнообразных кормов).

Рис. 1. Дозатор комбикормов ДК-10:

1, 14 – исполнительные механизмы; 2, 4 – смотровые окна; 3 – бункер; 5 – люк; 6 – сетка; 7 – приемная горловина; 8, 9, 11 – датчики уровня; 10 – разгрузитель; 12 – шкала; 13 – щелевое дозирующее устройство; 15 – электромагнит 16 – дозирующая заслонка; 17 – рабочая заслонка; 18 – прутковая ворошилка.

Рис. 2. Схемы дозаторов кормов:

а – объемного порционного; б – объемного ленточного; в – объемного шнекового; г – массового (весового) автоматического непрерывного действия; д – объемного барабанного; е – объемного тарельчатого;

1 – бункер; 2 – заслонка с механизмом управления; 3 – ленточный или шнековый транспортер; 4 – датчик весов; 5 – балансир весов; 6 – командный аппарат; 7 – барабан; 8 – корпус; 9 – скребок; 10 – манжета; 11 – диск.

На практике наибольшее распространение получили, ленточные, барабанные, шнековые, тарельчатые, секторные и массовые дозаторы для дозирования концентрированных кормов и белково-витаминных добавок. Такие дозаторы обеспечивают непрерывное дозирование корма (рис. 2).

Дозаторы для стебельных кормов чаще всего выполнены в виде транспортеров с отбойными битерами и служат для приема, накопления и дозированной выдачи кормов.

Порционные дозаторы объемного дозирования имеют тарировочные емкости. Для дозирования по массе применяют обычные весы или весы-дозаторы.

Дозаторы должны обеспечивать необходимую точность дозирования. Погрешность дозирования по массе при наибольшей нагрузке на весовые аппараты допускается ± 2 %, а для объемных дозаторов ± 0,1 . 1,5 % в зависимости от содержания ингредиентов в общей массе кормовой смеси.

При дозировании травяной муки отклонения не должны превышать ± 0,5 %.

Бункер-дозатор БДК-Ф-70-20 используют для дозирования стебельчатых кормов в поточных линиях кормоцехов. Он состоит из емкости с подающим и выгрузным транспортерами с дозирующим устройством. Вместимость бункера 20 м 3 , диапазон дозирования от 5 до 20 т/ч.

Дозатор комбикормов ДК-10 представляет собой бункер 3 (рис. 1) вместимостью 0,5 м 3 . В средней части бункер цилиндрический, а в нижней и верхней – в виде усеченного конуса. В каждой части бункера установлены датчики уровня 8, 9, 11, а вверху и в середине имеются смотровые окна 2 и 4.

В загрузочной горловине 7 установлена сетка 6 для улавливания посторонних примесей. Дозирующая часть находится в нижней части бункера.

Производительность при дозировании комбикорма – до 10 т/ч.

Шнековый дозатор ДС-15 и барабанный дозатор ДП-1 служат для дозирования корнеплодов и зеленых кормов.

Тарельчатые дозаторы ДТ, ДТК, МТД-ЗА и другие применяют в линиях концентрированных кормов для дозирования соли, мела, обогатительных смесей. Они состоят из бункера, выпускной трубы, ворошилки, тарельчатого диска, ножа сбрасывателя и механизма регулирования.

Корм поступает сначала в бункер, а из него на тарельчатый диск, с которого равномерно сбрасывается в выпускной лоток.

Производительность тарельчатых дозаторов от 30 до 750 кг/ч.

Тарельчатый дозатор ДДТ и дозатор комбикормов ДК-100 также предназначены для объемного дозирования концентрированных кормов и комбикормов. Автоматические весы ДМ-100-2 с погрешностью ± 0,1 % используют для порционного взвешивания концентрированных кормов.

Для дозирования и внесения воды, химических растворов и жидких кормовых добавок в кормоприготовлении применяют дозаторы-мерники, объемные счетчики, дозировочные насосы, которые оборудуют распылителями, и другие приспособления.

Машины для погрузки и раздачи кормов на фермах

1. Машины для погрузки кормов

Механизация погрузки кормов на животноводческих фермах достигается, как правило, при помощи средств, навешенных на тракторы различных марок и классов. Применяются универсальные и специальные погрузчики-бульдозеры, погрузчики-экскаваторы, погрузчики фронтальные, самопогрузчики, козловые краны, кранбалки, стационарные машины непрерывного транспорта (ленточные, инерционные, скребковые, скреперные и винтовые транспортеры), ковшовые элеваторы, спуски, установки пневматического транспорта.

Для погрузки стебельчатых кормов с одновременным их измельчением используют фуражиры навесные ФН-1,4, ФРС-1,4; погрузчики ПСК-5А2, ПС-Ф-5.

Для загрузки измельченной растительной массой башенных хранилищ высотой до 24 м применяют транспортер-загрузчик башен ТЗБ-30. Рабочим органом загрузчика является вентиляторшвырялка. Производительность на сенаже достигает до 30 т/ч, мощность электродвигателей 42,2 кВт.

Для подачи сена и соломы в скирды и другие хранилища служит пневматический транспортер эжекторного типа ТПЭ-10А. Производительность 10 т/ч, высота подачи 15 м, дальность подачи 47 м, мощность привода 14 кВт.

Для погрузки тюков и рулонов прессованного сена используются погрузчик фронтальный ПМС-0,8 и навесные тракторные или самоходные мобильные погрузчики.

2. Машины для раздачи кормов на фермах

Кормораздатчики классифицируют по следующим основным признакам:

- по способу движения: – на стационарные; – мобильные (могут приводиться в действие от двигателя внутреннего сгорания (мобильные, прицепные) или от электродвигателя (электромобильные, самоходные); некоторые электромобильные раздатчики оборудуются аккумуляторными батареями или имеют комбинированный метод питания электрическим током);

- типу и способу движения рабочего органа – на скребковые, ленточные, ленточно-тросовые, шнековые;

- размещению раздатчика по отношению к кормушкам – на устройства, расположенные в кормушках и вне их;

- характеру движения рабочего органа – с непрерывным движением рабочего органа в одном направлении, возвратно-поступательным движением и вибрационные;

- способу привода, типу двигателя, виду раздаваемого корма и др.

Самостоятельную группу раздатчиков кормов образуют подвижные кормушки и пневматические установки для подачи корма от кормоцехов в секции животноводческих помещений.

На фермах и комплексах КРС получили распространение прицепные мобильные раздатчики 2КТУ-5, КТУ-10А, РММ-Ф-6, КР-Ф-10, РГК-1, самоходные на базе электрокара 2КСА-5Б0, раздатчики-смесители 2РСП-10А, 2АРС-100, погрузчик-раздатчик 2ПР-Ф-3,0 тележки универсальные 2ТУ-3000.

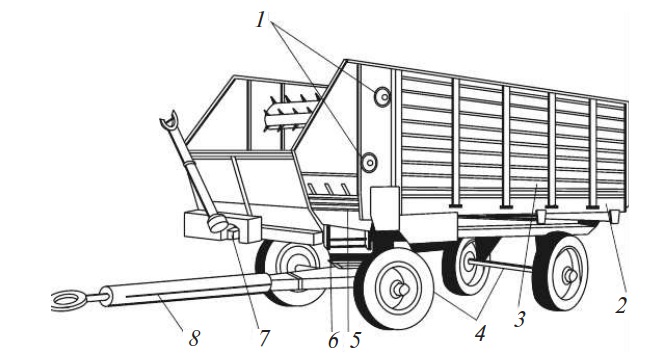

Кормораздатчик состоит из кузова, ходовой части с прицепным устройством, продольного транспортера, поперечного выгрузного транспортера, блока битеров, привода, тормозного устройства и электрооборудования (рис. 1).

Рис. 1. Кормораздатчик прицепной: 1 – блок битеров; 2 – днище (основание кузова); 3 – боковой борт; 4 – ходовая часть; 5, 6 – продольный и поперечный транспортеры; 7 – привод раздатчика с карданом; 8 – сница

Норма выдачи корма регулируется изменением скорости продольного транспортера и рабочей скорости движения трактора.

Мобильный малогабаритный раздатчик кормов РММ-Ф-6 используют в летних лагерях, на выгульно-кормовых дворах и в коровниках с шириной кормового прохода не менее 1850 мм и высотой кормушек не более 750 мм. Норму выдачи корма регулируют изменением взаимного расположения обеих частей двойного эксцентрика привода продольного транспортера и скоростью движения агрегата в пределах 0,7–2,7 км/ч.

Прицепной раздатчик-смеситель РСП-10 предназначен для транспортировки, смешивания и равномерной раздачи полученной кормосмеси на фермах и откормочных площадках. Норму выдачи кормосмеси (корма) на 1 м длины кормушки регулируют величиной открытия заслонки.

Погрузчик-раздатчик кормов ПР-Ф-3 (Светлогорская РАПТ) предназначен для саморазгрузки силоса или сенажа из траншей, транспортировки и раздачи их животным. Может использоваться в качестве транспортной саморазгружающейся машины для перевозки рулонов длиной 1,4 м и диаметром 1,8 м. Грузоподъемность – 4 т.

Кормораздатчик РКТ-10 предназначен для приема измельченных кормов, злаковых и бобовых трав, измельченной соломы, сенажа, а также кормовых смесей, транспортирования и раздачи их во время движения непрерывным регулируемым потоком в кормушки на одну или две стороны в животноводческих фермах. Может быть использован для транспортировки и выгрузки назад различных кормов и подстилочного материала. Агрегатируется с тракторами класса 1,4; 0,9.

Кормораздатчики тракторные КТ-10, КТ-6 полуприцепные имеют сдвоенные колеса на балансирах, осуществляют раздачу корма на одну или две стороны.

Кормораздатчик КРБ-4,7 предназначен для раздачи твердых и грубых кормов. Производительность до 40 т/ч, грузоподъемность до 4700 кг, вместимость кузова 9 м3. Агрегатируется с тракторами класса 1,4.

Погрузчик-раздатчик-смеситель кормов ПРСК-12 предназначен для самозагрузки, измельчения, смешивания многокомпонентных кормовых смесей (корнеплоды, сено, сенаж, комбикорм и другие добавки), транспортировки и раздачи в кормушки или на кормовой стол сбалансированного корма.

Раздатчик кормов КРФ-10 предназначен для перевозки и раздачи в кормушки на одну сторону измельченных листостебельных масс кукурузы, злаковых и бобовых трав, силоса, сена, сенажа или смесей кормов. Раздача кормов производится в летних лагерях для КРС, у выгульных площадок и на фермах с кормовым проходом шириной 2,2 м, высотой прохода не менее 2,6 м и высотой кормушек не более 0,75 м.

Смеситель-раздатчик кормов СРК-10 предназначен для приема стебельчатых кормов, высокоэнергетических кормов, измерения массы высокоэнергетических кормов, смешивания всех кормов и нормированной раздачи кормосмесей на фермах КРС. СРК-10 обладает следующими преимуществами: возможность дозирования комбикормов по группам животных; более высокая точность дозирования комбикормов, равномерность более 90 %.

Машина СРВ-8 предназначена для приготовления (разрыхления, частичного измельчения и смешивания) и раздачи компонентов (зеленая масса, силос, сенаж, рассыпное и прессованное сено, жидкие кормовые добавки) с применением электронной системы взвешивания компонентов кормовой смеси.

Измельчитель рулонов грубых кормов ИГК-5 предназначен для самозагрузки, измельчения и раздачи в кормушки, на выгульные площадки или в транспортные средства спрессованных в рулоны грубых кормов (сенаж, сено, солома) при привязном и беспривязном содержании крупного рогатого скота.

Измельчитель рулонов корма ИРК-145 предназначен для измельчения грубых кормов и подстилочного материала в рулонах и подачи измельченного корма в прицепы-емкости, кормораздатчики, другое технологическое оборудование, а также непосредственно в кормушки или на кормовой стол, а измельченного подстилочного материала при беспривязном содержании скота – в стойла на подстил.

Измельчитель рулонов соломы стационарный ИСС-180 предназначен для загрузки и измельчения сухих растительных материалов (сено, солома) в рулонах цилиндрической формы в стационарном режиме с выгрузкой материала в навал или транспортное средство. Может входить в состав технологической линии по производству гранул сухого топлива для предварительного измельчения.

3. Стационарные кормораздатчики для ферм КРС

К стационарным кормораздатчикам относятся цепочно-скребковые транспортеры внутри кормушек 2ТВК-80А, ТРК-100, ТРК-Ф-74, КРС-Ф-15А; цепочно-ленточные транспортеры внутри кормушек 2РВК-Ф-74, ТВК-80Б; ленточные кормораздатчики 2КЛО-75, 2КЛК-75; кормораздатчики подвесные ленточные 2РК-50, 2РКЛ-650, 2ТРЛ-100, ТРЛ-100А; транспортеры пневматические 2ТПК-15, 2ТРП-Ф-15.

На комплексах по откорму 10 тыс. голов молодняка КРС используются линии 2КПГ-10-I и КПГ-10-II (комплект промышленный для производства говядины первого и второго периодов) – пневмоскребковые (пневмомеханические) линии подачи корма от кормоцеха в помещение и раздачи его животным.

Транспортеры-раздатчики кормов ТВК-80Б и РВК-Ф-74 обеспечивают раздачу всех видов кормов (кроме жидких) при обслуживании крупного рогатого скота и овец. Натяжную станцию с загрузочным бункером располагают за пределами торцовой стенки спального помещения коровника в тамбуре, позволяющем сквозной проезд мобильного кормораздатчика.

Кормораздатчики включают кормовой желоб (кормушку), приводную и натяжную станции, рабочий орган (замкнутый контур, состоящий из ленты и цепи), загрузочный бункер, электрооборудование.

Транспортеры пневматические ТРП-Ф-15, ТРК-15 предназначены для пневматического транспортирования зеленой массы, сенажа, силоса и их смесей с комбикормом из кормоприготовительного цеха в стационарные кормораздатчики на откормочных комплексах на 5 и 10 тыс. голов КРС. Производительность – 15 т/ч, мощность – 108,7 кВт.

Ленточные кормораздатчики с односторонним (КЛО-75) и двухсторонним (КЛК-75) подходом животных обеспечивают раздачу измельченных кормов и готовых кормосмесей. Кормораздатчики КЛО-75 и КЛК-75 унифицированы между собой на 80 % и отличаются шириной ленты (550 и 1100 мм) и скоростью ее движения. Длина кормового желоба 75 м.

4. Мобильные и стационарные кормораздатчики для свиноводческих ферм

Раздатчики кормов для свиней подразделяются на мобильные (передвижные) и стационарные.

Мобильные кормораздатчики бывают прицепные, агрегатируемые с трактором, самоходные с приводом от электродвигателя и самоходные на шасси автомобиля. Электродвигатель может питаться током через кабель, от аккумуляторной батареи или комбинированно.

Кормораздатчик универсальный предназначен для транспортировки приготовленных в кормоцехе влажных многокомпонентных смесей к свинарникам и односторонней или двухсторонней раздачи их в кормушки. Возможно использование кормораздатчика в качестве смесителя кормов с последующей транспортировкой и раздачей.

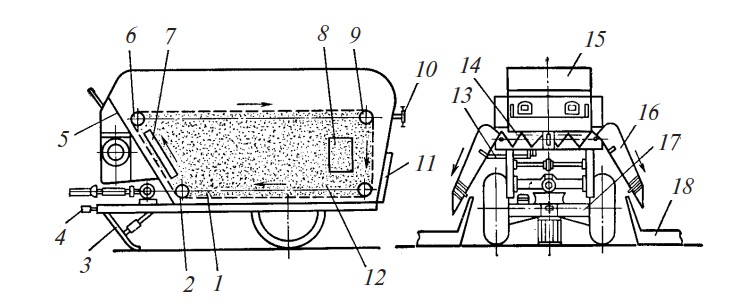

Кормораздатчик универсальный (типичная схема) состоит из бункера, скребкового транспортера, выгрузных шнеков, ходовой части, раздающего устройства (лотки), механизма привода (рис. 2). Норма выдачи корма регулируется открытием заслонок рычагом. При выдаче корма на одну сторону необходимо закрыть одно из выгрузных окон, при работе в режиме смесителя – оба выгрузных окна.

Самоходные кормораздатчики РС-5Б, КС-1,5, КСП-0,8, КСМ-Ф-1,2, КЭС-1,7 предназначены для раздачи сухих концентрированных и полужидких кормов влажностью 70 % и выше в два ряда кормушек. Применяются на племенных откормочных и смешанных свинофермах с поголовьем до 1,5–2 тыс. свиней. Общее устройство, принцип работы и регулирования нормы выдачи корма этих кормораздатчиков аналогичны.

Рис. 2. Технологическая схема универсального кормораздатчика: 1 – транспортер скребковый; 2 – звездочка в сборе; 3 – подножка-домкрат; 4 – прицепная серьга; 5 – заслонка; 6 – приводная звездочка; 7 – выгрузное окно; 8 – эксплуатационно-загрузочный люк; 9 – натяжной вал; 10 – натяжное устройство; 11 – сливной люк; 12 – бункер; 13 – рычаг включения шнеков; 14 – шнеки выгрузные; 15 – коробка выгрузная; 16 – лотки; 17 – ходовая часть; 18 – кормушки

Кормораздатчик мобильный электрифицированный КС-1,5 состоит из ходовой части, бункера, левого и правого выгрузных шнеков, шнека-мешалки, лопастной мешалки, распределительной коробки, электрооборудования (рис. 3).

Рис. 3. Кормораздатчик КС-1,5: 1 – ходовая часть; 2 – распределительная коробка; 3 – шнек выгрузной; 4 – мотор-редуктор; 5 – устройство для автоматической остановки кормораздатчика; 6 – лопастная мешалка; 7 – бункер; 8 – траверса; 9 – шнек-мешалка; 10 – разравниватель; 11 – пульт управления

Перед загрузкой бункера кормами закрывают шиберные заслонки и включают шнек-мешалку. По окончании перемешивания шиберные заслонки открывают и включают привод ходовой части. После раздачи корма бункер промывают теплой водой. Норма выдачи корма регулируется величиной открытия шиберных заслонок.

Кормораздатчики РКА-1000 и РКА-2000 предназначены для автоматизированной запрограммированной дозированной выдачи сухих сыпучих и гранулированных комбикормов в свинарникахоткормочниках и свинарниках репродуктивного сектора. Обслуживают соответственно 1000 и 2000 голов свиней.

Установлено, что наибольший выход животноводческой продукции получается в том случае, когда корма скармливают животным в виде смесей. Основные процессы получения смесей - дозирование и смешивание. Под дозированием понимается процесс отмеривания или отвешивания заданного количества материала с требуемой точностью. Степень точности обусловлена зоотехническими и технологическими требованиями, а также экономически обоснована.

Дефицитные и дорогостоящие компоненты дозируют с более высокой степенью точности, чем стебельные корма и корнеплоды. Особо строгую точность предусматривают при дозировании белково-минерально-витаминных добавок, так как несоответствие норм выдачи этих продуктов может привести не только к заболеваниям, но и гибели животных.

Допустимые отклонения при дозировании по отношению к массе компонента для крупного рогатого скота, свиней и овец составляют: грубого корма, силоса, зеленой массы ±10%;корнеклубнеплодов, плодов бахчевых культур ±15; комбикорма и концентрированных кормов ±5; кормовых дрожжей +2,5; питательных растворов ±5; минеральных добавок ±5 %.

Различают два способа дозирования материалов - объемное и Массовое. При использовании первого способа порции отмеривает, а при использовании второго способа - отвешивают. Иногда применяют комбинированное объемно-массовое дозирование, при котором сначала отмеривают порцию, а затем ее массу доводят дозаданной, на весовом устройстве.

По характеру протекания процесса дозирование может быть порционным или непрерывным. Выбор способа дозирования зависит от требуемой точности, на которую влияют физико-механические свойства дозируемых материалов: объемная масса, влажность, гранулометрический состав, углы естественного откоса, обрушения и др.

Устройства, предназначенные для отмеривания или отвешивания, а также выдачи заданных доз, называют дозаторами. Дозаторы в соответствии с принятыми способами дозирования делят на объемные и массовые. При использовании массовых дозаторов ошибка дозирования снижается до ±5 % для грубых и до ±2 % для концентрированных кормов.

Для получения многокомпонентных смесей дозирование выполняют по одной из следующих схем:

1. Применяют один массовый дозатор, с помощью которого порции компонентов поочередно отвешиваются и выдаются в смеситель.

2. Используют один массовый дозатор, в бункере которого накапливаются все отвешенные компоненты. Последние выдаются в смеситель. Весы должны быть с большой предельной нагрузкой.

3. Для дозирования каждого компонента устанавливают отдельные дозаторы, которые могут одновременно выдавать все компоненты на смешивание.

4. Применяют комбинированное дозирование, т. е. материалы сначала объединяются в однородные группы по свойствам, а затем каждая группа дозируется предназначенным для нее дозатором.

Точность объемного дозирования во многом зависит от условий подачи материала из наддозаторных устройств. Истечение материала из бункеров должно быть свободным. Для этого конструкцию ч днищ бункеров разрабатывают с учетом физико-механических свойств дозируемых компонентов. Так, для зерновых и мучнистых компонентов с усредненной объемной массой 500 кг/м 3 , а также травяной, сенной и хвойной муки с объемной массой 180 кг/м 3 угол наклона двух днищ 60° и двух других - 90°. Для минеральных компонентов с объемной массой 1000 кг/м 3 угол наклона днищ более 60°.

Если сыпучесть материалов плохая, то применяют их принудительную подачу в дозаторы. Для этого служат побудители и питатели различной конструкции. В качестве побудителей в бункерах дозаторов устанавливают ворошилки, рыхлители, вибраторы и т. д. Питающие механизмы применяют при использовании массовых дозаторов. Наиболее распространены питатели транспортерного типа (рис.15).

По назначению различают дозаторы для сухих сыпучих, влажных рассыпных и жидких кормов. Наибольшим разнообразием конструкции отличаются дозаторы для комбикормов и других сыпучих материалов. В большинстве случаев дозирование при приготовлении комбикормов осуществляется объемными дозаторами, выполненными в виде мерной емкости, транспортера, барабана, шнека, турели и т. д. При раздаче комбикормов используют секторные, шиберные, плунжерные, грейферные, ленточные дозаторы. Для введения и раздачи жидких кормов в большинстве случаев используют мерные емкости. Влажные кормовые смеси, как правило, дозируют в процессе раздачи с помощью ленточных, цепочно-скребковых и шнековых транспортеров.

Рис.15. Типы питателей дозаторов порционного действия:

а - штангово-скребковый; 6 - цепной; в - цепочно-шайбовый; г - шнековый; д - штангово-шайбовый; е - цепочноскребковый; ж - тросошайбовый; з - спирально-винтовой

По степени автоматизации дозаторы могут быть с ручным управлением, автоматизированные и автоматические. У дозаторов с ручным управлением процесс дозирования выполняет оператор. В автоматизированных или полуавтоматических дозаторах часть работы оператора выполняется с помощью механизмов (отсчет числа порций, подача материала в дозатор и т. д.). Автоматические дозаторы могут работать как по разомкнутому, так и по замкнутому циклу. При разомкнутом цикле дозаторы работают как исполнительные механизмы, обеспечивающие выдачу заданного количества вещества независимо от изменения его параметров. Настройку расхода проводят как вручную, так и дистанционно. При работе по замкнутому циклу подача вещества изменяется по управляющим сигналам системы автоматического регулирования, следящей заходом процесса.

Норму или дозу выдачи дозаторов регулируют мерной емкостью, частотой вращения рабочего органа, рабочей длиной барабана, длительностью дозирования, скоростью движения ленты, изменением поперечного сечения слоя корма или комбинированием указанных параметров по значению.

На практике наибольшее распространение получили ленточные, барабанные, шнековые, тарельчатые, секторные и массовые дозаторы для дозирования концентрированных кормов и белково-минерально-витаминных добавок. Дозаторы для стебельных кормов чаще всего выполнены в виде транспортеров с отбойными битерами и служат для приема, накопления и дозированной выдачи кормов.

Массовые дозаторы периодического действия представляют собой разгружающиеся самотеком или принудительно бункера, установленные на весах.

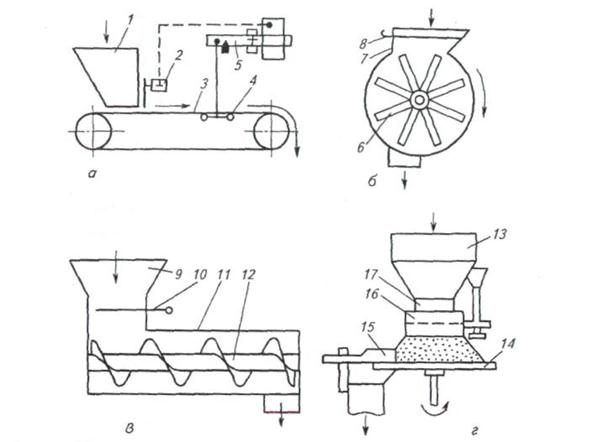

Рис. 16. Схемы дозаторов кормов:

а - ленточного непрерывного действия; б - барабанного (ДП-1); в - шнекового; г - тарельчатого (МТД-ЗА); 1 - бункер; 2 - механизм управления заслонкой; 3 - ленточный транспортер; 4 - датчик массы; 5 - балансир массы; 6 -лопастный барабан; 7 и 11 - корпусы; 8а 10 - заслонки; 9 - приемный бункер; 12 - шнек; 13 - бункер со шнековым ворошителем и рассекателем; 14 - вращающийся диск; 15 - скребок; 16 и 17 - подвижный и неподвижный патрубки

Ленточные дозаторы непрерывного действия могут быть как объемного, так и массового дозирования. У дозаторов объемного дозирования бункер 1 (рис. 16, а) снабжен задвижкой. Ленточный транспортер 3 установлен под бункером. При открытой задвижке корм из бункера непрерывным потоком отводится ленточным транспортером. Если под лентой установлен датчик массы 4, связанный тягой с балансиром 5, а последний, в свою очередь, с механизмом 2 управления задвижкой, то такой дозатор относится к дозаторам массового непрерывного действия. При изменении массы корма на ленте сигналы датчика передаются на механизм управления заслонкой, который, перемещая ее, обеспечивает выдачу заданной балансиром массы корма.

Производительность ленточного дозатора можно регулировать изменением высоты слоя корма на ленте и скорости ее движения.

Схема барабанного дозатора приведена на рисунке 16 б. Корпус 7 снабжен впускным верхним и выпускным нижним окнами, лопастным барабаном 6. В приемной части дозатора обычно установлена заслонка 8, которая может перекрывать впускное окно дозатора и прекращать подачу корма в барабан. В приемной части кроме заслонки у дозатора установлен лопастной ворошитель, а в выпускной - магнитный сепаратор для удаления металлических примесей.

Корм из бункера поступает в приемную часть дозатора. После разрыхления ворошителем он направляется в лопастной барабан. При вращении последнего корм высыпается через выпускное окно и очищается от металломагнитных примесей. Производительность барабанного дозатора регулируют изменением частоты вращения барабана, длины его рабочей части и объема желобков, если образующие их лопасти сделаны подвижными.

Шнековые дозаторы могут быть с одним или несколькими шнеками. Например, дозатор для корнеплодов ДС-15 из комплекта оборудования кормоцеха КЦК-5 снабжен шестью шнеками.

Шнековый дозатор состоит из корпуса 11 (рис.16, в) с загрузочным верхним и выгрузным нижним окнами и шнека 12. Над загрузочным окном установлен приемный бункер 9 сзаслонкой 10. При необходимости шнековый дозаторы снабжают ворошилками, расположенными в приемных бункерах, и сепараторами для извлечения металломагнитных примесей, размещенными на выходе из шнека.

При работе дозатора корм захватывается из бункера шнеком и выгружается равномерным потоком через выгрузное окно. Производительность шнековых дозаторов регулируют изменением частоты вращения шнеков. Для этого чаще всего применяют храповые механизмы или клиноременные передачи.

У многошнековых дозаторов производительность регулируется включением в работу одного или нескольких шнеков с помощью электромагнитных муфт.

Малый тарельчатый дозатор МТД-ЗА предназначен для дозирования минеральных ингредиентов и обогатительных смесей. В корпусе дозатора смонтированы верхний и нижний несущие диски, между которыми установлена ограждающая обечайка из оргстекла. Приемно-дозирующее устройство состоит из бункера 13 (рис. 16, г) со шнековым ворошителем и рассекателем, подвижного 16 инеподвижного 17 патрубка с вращающимся диском 14.

Заданный диаметр выпускного окна (80, 90 или 100 мм) получают путем установки в бункер соответствующих сегментных конусов. Выпускной лоток представляет собой самотечную трубу с перекидным клапаном. Для равномерной подачи ингредиентов на диск служит шнековый ворошитель. Подвижный патрубок, перемещаясь к неподвижному, регулирует зазор между его нижним торцом и диском.

В процессе приготовления кормовых смесей возникает необходимость дозировать жидкие компоненты. Для этой цели используют дозаторы непрерывного и периодического действия. Дозатор работает следующим образом. Дозируемая жидкость из напорного бачка 2 (рис. 17, а) по трубе 7 самотеком поступает в дозирующий бачок 3. Расход регулируется краном 5 с поплавком 4, которые установлены на питающей трубе 1.

Рис. 17. Принципиальные схемы дозаторов жидких компонентов непрерывного (а. д, ж) и периодического (е) действия:

а - с однопоплавковым регулятором и напорным бачком; б - с однопоплавковым регулятором; в - с однопоплавковым регулятором системы напорного бачка; г - с двухпоплавковым регулятором; д - ковшового типа; е - с электромагнитным клапаном; ж - микродозатор с игольчатыми клапанами.

Дозатор состоит из резервуара 1 (рис.17,б), в котором поддерживается постоянный уровень поплавком 4, скользящим по трубе 5. Дозируемый раствор поступает в резервуар через патрубок 2 и отверстие 3, площадь сечения которого изменяется за счет поплавка 4. Жидкость отводится через отверстие 7 и патрубок 6.

Процесс дозирования растворов без напорного бачка происходит так. Раствор поступает в бачок дозатора по трубе (рис. 17, в) через шаровой клапан 6, который поддерживает в нем постоянный уровень. К передней стенке бачка прикреплена фасонная сливная труба 3. Ее устанавливают по шкале посредством фиксатора 5. Высоту напора Н над отверстием 2 истечения можно регулировать, устанавливая трубу 3 под разным углом к вертикали.

Дозатор с двухпоплавковым регулятором снабжен секторной задвижкой 2 (рис. 17, г) для фиксирования расхода жидкости при ее постоянном уровне в дозирующем бачке 1. Корпус дозатора представляет собой двухсекционный резервуар: верхняя секция - напорная, нижняя - отводная. В питающем патрубке 9 установлена заслонка 8, соединенная с поплавком 7 напорного бачка. Истечение раствора регулируют секторной задвижкой 2, установленной в патрубке 6. Для отвода жидкости, выданной верхним бачком, служит патрубок 4 с задвижкой 5 и поплавком 3.

Рассмотренные дозирующие устройства не обеспечивают требуемой точности дозирования жидкостей повышенной вязкости. Вязкие жидкости дозируют ковшовыми дозаторами. Ковшовый дозатор непрерывного действия представляет собой прямоугольный резервуар 1 (рис. 17, д), внутри которого установлено колесо с шестью ковшами 6, прикрепленными к диску 7. Последний закреплен на консольной части приводного вала, вращающегося с постоянной угловой скоростью.

Дозируемая жидкость подводится через трубу 8 и заполняет резервуар, в днище которого расположена выдвижная труба 3. Необходимый уровень жидкости в резервуаре поддерживается подъемом или опусканием трубы 3 спомощью винтового механизма 4 и тяги 5. Ковш в нижнем положении заполняется жидкостью, а при повороте диска до достижения им верхнего положения жидкость выливается в отводную трубку 2.

Дозатор периодического действия работает следующим образом. Жидкость поступает в бачок 4 (рис.17, е) через электромагнитный клапан 6 м трехходовой кран 7. При наполнении бачка поплавок 5 поднимается вместе со стержнем 3. В момент получения заданной порции замыкаются контакты 2 и 1, вызывая срабатывание электромагнитного клапана 6, закрывающего доступ жидкости. Количество жидкости изменяется перемещением контакта по стержню и закреплением его на нужном делении.

Для дозирования микроэлементов используют жидкостный дозатор непрерывного действия. Микроэлементы дозируются и смешиваются в две стадии. Сначала их дозируют в наполнитель и смешивают с ним. Микроэлементы тщательно измельчают, растворяют в горячей воде и полученным раствором заполняют расходный бачок. Из расходного бачка через штуцер 1 (рис.17, ж) раствор поступает в камеру микродозатора 2, уровень жидкости в которой поддерживается поплавком 3 с иглой. По соединительной трубке 4. раствор направляется в корпус микродозатора. Расход дозатора устанавливается подъемом или опусканием иглы 5, которая перекрывает или освобождает сечение выходного штуцера.

Читайте также: