Прессы для тиснения реферат

Обновлено: 05.07.2024

Flashback Статьи и обзоры

Пресс для тиснения представляет собой важнейшее оборудование, без которого не могла бы полноценно работать ни одна известная типография. На данный момент существует много разновидностей оборудования, которые отличаются между собой по многим критериям:

- задачи, которые ставит перед собой производство,

- степень легкости и удобства при управлении оборудованием,

- возможность работы с теми или иными материалами (тиснение – процедура, которая может быть произведена как на дереве, пластике, так и на коже, на металле),

- необходимость/отсутствие необходимости в проведении дополнительного обучения сотрудников, которые будут работать с данным оборудованием.

Наиболее распространенной на данный момент считается классификация, которая проводится в соответствии с наличием управления оборудованием:

- ручные,

- полуавтомат,

- автомат.

Какой же спецификой обладает каждый пресс для тиснения, приведенный выше?

Ручной. Самая простая модель, что сказывается на ее стоимости. Используется в том случае, если необходимы небольшие тиражи печатной продукции. Работа происходит не совсем вручную, но определенная доля усилий, которые должен приложить сотрудник, есть.

Полуавтоматический, а также пресс для тиснения автомат требуют гораздо меньших усилий со стороны работников, сотрудников. Они нужны чаще всего в тех случаях, если у компании постоянно есть большие заказы на производство продукции.

Для выполнения заказанных работ устройства оборудуются датчиками контроля давления и прочими техническими устройствами. Очень важным является присутствие счетчиков готовой продукции, которые позволяют узнать объем произведенной продукции в краткое время.

Несмотря на разницу, все эти прессы имеют общую черту – использование клише, которые создаются только из высококачественного и практичного огнеупорного материала.

Каждый пресс для тиснения представляет интерес с точки зрения некоторых своих конструктивных особенностей. Они влияют на возможность работы устройства с самыми различными материалами.

В результате использование качественного пресса для тиснения становится важным преимуществом для компаний, работающих на современном рынке.

К ним может без проблем обращаться клиент, которому нужна качественная продукция в кратчайшие сроки. И не так важно, что за материал будет использоваться: бумага, картон или фольга.

Для художественного оформления переплетных крышек чаще всего применяют: бескрасочное тиснение (блинтовое), тиснение фольгой и печать переплетными красками. Тиснение рельефное (конгревное) и оформление переплетных крышек другими способами встречается значительно реже.

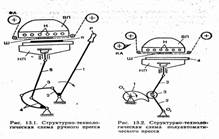

По принципу построения прессы бывают тигельные и ротационные. В тигельных

прессах давление создается двумя прессующими плитами, одна из которых совершает возвратно-поступательные движения. Ротационные прессы характерны тем, что давящая поверхность и форма являются цилиндрическими.

В зависимости от модели тигельного пресса на нем можно выполнять бескрасочное и рельефное тиснение, тиснение фольгой, печать переплетными красками. Глубина тиснения (кроме рельефного) невелика и составляет 0,1— 0,3 мм, но для защиты этих материалов от поверхностного истирания она вполне достаточна.

Все тигельные прессы можно разделить на ручные, полуавтоматические автоматы. Ручные прессы, как правило, используют на предприятиях, выпускающих книжную продукцию небольшими тиражами. Все операции в таких прессах выполняются вручную. На крупных и средних книжных и книжно-журнальных полиграфических предприятиях распространены автоматические и полуавтоматические прессы.

По технологическому назначениию различают прессы тяжелого типа — для рельефного тиснения и легкого - типа—для^остальных видов тиснения. В прессах тяжелого типа развивается наибольшая рабочая сила давления — 1750 кН, в прессах легкого типа — 350—600 кН

По сравнению прессами тигельного типа ротационные обладают большей производительностью, а при наличии нескольких секций дают возможность получить готовую крышку за один прогон. Но на прессах тигельного типа получается наиболее качественное тиснение. Характерной особенностью ротационных прессов является то, что тиснение на крышке производится последовательно по узкой полосе контакта. Это требует небольшого усилия давления и благоприятно сказывается на надежности и долговечности работы ротационного пресса.

Для уменьшения давления и повышения качества тиснения в тигельных прессах плита со штампом обычно нагревается. Температура нагрева штампа зависит от вида покровного материала переплетной крышки и требуемой глубины тиснения. Необходимая температура нагрева штампа задается и поддерживается в прессах терморегулятором.

Принцип построения тигельных прессов довольно простой. Они состоят из двух давящих плит — подвижной и неподвижной. Причем чаще всего верхняя плита неподвижна, а нижняя подвижна. Штамп крепится к верхней плите, а на нижнюю укладывают переплетную крышку. Давящие плиты расположены горизонтально.

Наиболее производительны ротационные прессы, скорость работы которых достигает 100 цикл/мин. Такие скорости возможны благодаря отсутствию инерционных нагрузок, так как в них почти нет возвратно-поступательных движений основных исполнительных механизмов машины.

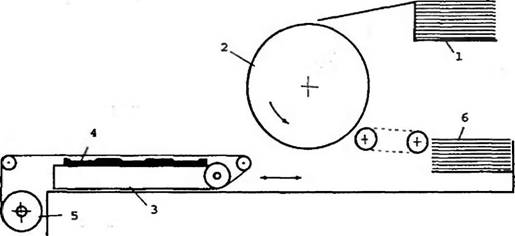

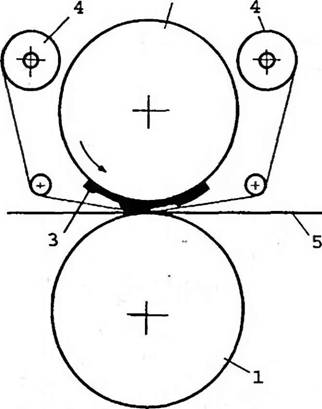

Принципиальная схема односекционного ротационного пресса представлена на рис. 13.5. Переплетные крышки П из магазина самонаклада 1 периодически по одной выталкиваются снизу толкателями 2 и при помощи передающих валиков 3 направляются в секцию тиснения. Секция тиснения состоит из опорного ОЦ и формного ФЦ цилиндров. На формном цилиндре крепится штамп Ш. Около формного цилиндра находятся фольговый ФА и красочный КА аппараты. Готовая переплетная крышка выводится на приемку 5. Глубина тиснения регулируется подъемом или опусканием подшипников опорного цилиндра, для чего предусмотрены клиновые устройства 4.

В зависимости от количества секций тиснения в прессе они могут быть одно-, двух- и трехсекционные.

12. Книговставочные, крытвенные и штриховальные машины.

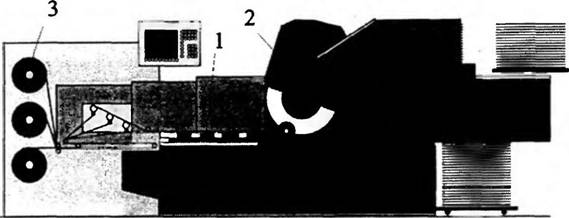

Оборудование для тиснения в соответствии со способами передачи изображений и принципом построения делится на плоскопечатное, ротационное и тигельное. Конфигурация оборудования в общем включает самонаклад, собственно пресс для тиснения с фольговым аппаратом и приемное устройство. Фольговый аппарат может содержать от 1 до 12 рулонов фольги. Шаг подачи фольги может оптимизироваться и устанавливаться с помощью программного устройства, что экономит расход фольги.

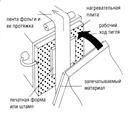

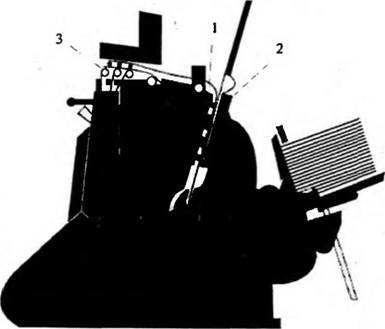

В плоскопечатной машине для тиснения используются следующие основные рабочие элементы: плита-талер 1, на которой крепятся нагревательная плита и рама со штампами, цилиндр 2, несущий материал для тиснения, и фольговый аппарат 3

При ротационном принципе построения пресс содержит два рабочих цилиндра: печатный и формный. На формном цилиндре крепятся штампы, а на печатном – материал для тиснения.

По виду подаваемого материала ротационные прессы подразделяются на листовые и рулонные. Ротационные прессы относительно качества тиснения обладают такими же достоинствами и недостатками, как и плоскопечатные прессы. В то же время вследствие ротационного принципа тиснения и непрерывного вращения цилиндров они имеют значительно меньшие динамические нагрузки в механизме привода рабочих органов и более высокую производительность. Ротационные прессы для тиснения строятся по линейному принципу и могут содержать от одной до нескольких секций для тиснения и печати, что расширяет их технологические возможности.

На ротационных машинах используются два типа форм для тиснения фольгой: отдельные сегментированные формы и гибкие сплошные или составные (из отдельных полос) формы

Закрепление отдельных сегментированных форм на перфорированную (с отверстиями) рубашку цилиндра выполняется с помощью зажимных крючков или винтов. Комбинация отверстий на рубашке позволяет фиксировать формы в требуемом положении.

Тигельные машины или прессы для тиснения имеют две рабочие плиты: тигель и талер.

Имеются прессы с качающимся тиглем и неподвижным талером. При этом на талере крепится рама со штампами, а на плите тигля крепятся матрицы и укладывается материал для тиснения.

Другая разновидность тигельного пресса имеет горизонтально расположенные тигель и талер с вертикальным возвратно-поступательным перемещением одного из них. Обычно талер располагается снизу, а тигель сверху. Причем на тигле крепится нагревательная плита и рама со штампами, а на талере располагаются матрицы и материал для тиснения.

Машина содержит самонаклад, секцию для тиснения и приемное устройство.

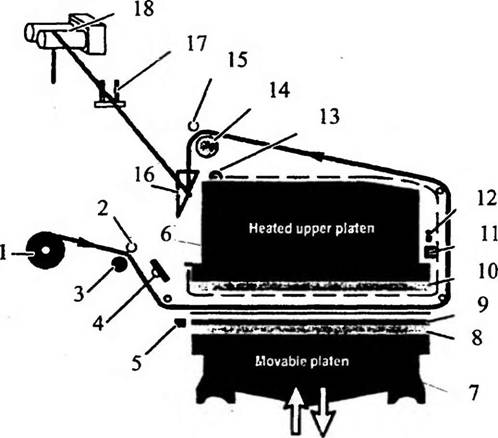

Устройство для тиснения включает (рис. 9) рулон с фольгой на валу держателя (кронштейна) 1, ведомые ролики 2, вал для размотки и подачи ленты 3, устройство для чтения голограмм 4, воздуходувные устройства 5, верхнюю нагревательную плиту (тигель) 6, нижнюю подвижную плиту (стол) 7, опорную плиту 8, плиту для тиснения (талер) 9, раму (заключную) 10, устройство контроля обрыва фольги 11, боковую направляющую ленты 12, штангу 13, тянущий вал подачи 14, ведомые ролики 15, устройство для перемотки фольги 16; отделительные направляющие 17, щетки для удаления отходов фольги 18.

Тигельный пресс содержит верхнюю нагревательную плиту, заключную раму для штампов, нижнюю опорную подвижную плиту и плиту для тиснения (талер).

Заключная рама для штампов может быть выполнена в виде сотовой рамы или рамы с нарезанными канавками.

Сотовая рама (рис. 10) представляет собой специальное целевое устройство для фиксации металлических штампов 1 для рельефного тиснения и тиснения фольгой. Она состоит из магниевого сборного блока 2, содержащего ряд ячеек (отверстий). Штампы удерживаются на раме посредством крепежных крючков 3, вставленных в эти ячейки, и могут быть точно установлены.

Если вам нужна помощь в написании работы, то рекомендуем обратиться к профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные корректировки и доработки. Узнайте стоимость своей работы.

Матрицы для тиснения устанавливаются на подставке 1, помещенной на нижней опорной плите 2 машины (рис. 4). Опорная плита изготавливается из синтетического материала или из стали. Для получения необходимой толщины при выполнении тиснения фольгой и (или) рельефного тиснения используются несколько компенсационных плит.

Листовые тигельные прессы оснащены нагретой верхней плитой. Эта плита разделена на 12 или 16 отдельных зон, каждая с набором нагревательных

Оборудование для тиснения в соответствии со способами передачи изображений и принципом построения делится на плоскопечатное., ротационное и тигельное. Конфигурация оборудования включает самонаклад, собственно пресс для і иснения с фольговым аппаратом и приемное устройство. Фольговый аппарат может содержать до 12 рулонов фольги. Шаг подачи фолы и може т оптимизироваться и устанавливаться с помощью проіраммного устройства, что экономит ее расход.

Для горячего тиснения фольгой используются тигельные, плоскопечатные и ротационные прессы. Тигельные прессы для горячего тиснения различаются в зависимости от характера движения тигля, который может перемещаться как прямолинейно, гак и совершать сложное движение — в одной фазе качательное, в другой — прямолинейнее. Тигельные прессы для тиснения могут включаться в состав печатно-отделочных линий или выполняться как операционные машины. Плоскопечатные прессы для горячего тиснения обычно строятся по стоп-цилиндровому принципу. Ротационные прессы отличаются наивысшей скоростью работы и вместе с тем требую г использования наиболее дорогих штампов. На практике для тиснения фольгой достаточно час го применяются переоборудованные машины высокой печати.

В плоскопечатное машине для тиснения используются следующие основные рабочие элементы: плита-талер І, на которой крепятся нагревательная плита и рама со штампами, цилиндр 2, несущий материал для тиснения, и фолыовьш аппарат 3 (рис. 4.54).

Рис. 4 54. Принципиальная схема плоскопечатной машины для тиснения фольгой: 1 — плита-талер, на которой крепятся нагревательная плита и рама со штампами; 2 — цилиндр, несущий материал для тиснения; 3 — фольговый аппарат

На рис. 4.55. представлен плоскопечатный пресс для тиснения фольгой.

Рис. 4 55. Схема плоскопечатного пресса для тиснения фольгой PZ 90 фирмы Stauer: 1 — плитка. 2 — цилиндр; 3 — фольговый аппарат

Б устройстве для тиснения контакт штампа и цилиндра происходит по узкой полосе, что исключает образование воздушных полостей. Короткий период контакта запечатываемого материала с цилиндром обеспечивает небольшую тепловую деформацию, что обеспечивает точную приводку. В то же время в связи с коротким временем контакта рабочих инструментов невозможно выполнить конгревное тиснение и получить глубокий рельеф. Недостатком данного пресса является наличие динамических нагрузок в механизме привода талера, приводящих к снижению производительности пресса, а также большая занимаемая площадь.

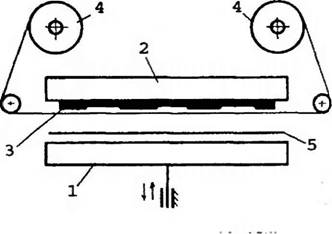

При ротационном принципе построения пресс содержит два рабочих цилиндра: печатный и формный (рис. 4.56). На формном цилиндре крепятся штампы, а на печатном — материал для тиснения.

Рис. 4 56. Схша ротационной секции тиснения: / — печатный цилиндр; 2 — формный цилиндр с электронагревательным элементом; 3 — штамп; 4 — фолы овое устройство; 5 — заі [ечагываемый материал

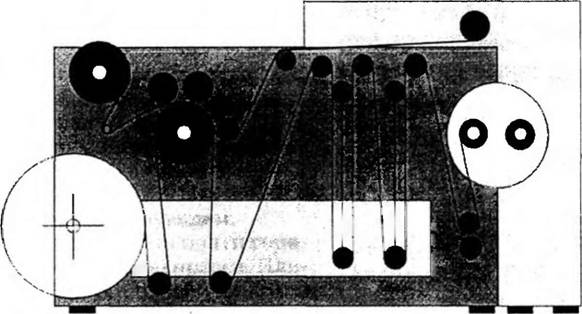

Рис 4.57. Схема листового ротационного пресса для тиснения фольгой

FOIL-JET FBR 104/? Лирмы Stauer

Рис. 4.58. Схема рулонного пресса для тиснения фольгой RPM 100 фирмы Stauer

Что касается качества тиснения, ротационные прессы обладают такими же достоинствами и недостатками, как и плоскопечатные. В то же время вследствие ротационного принципа тиснения и непрерывного вращения цилиндров они имеют значительно меньшие динамические нагрузки в механизме привода рабочих органов и более высокую производительность. Ротационные прессы для тиснения строятся по линейному принципу и могут содержать от одной до нескольких секций для тиснения и печати, что расширяет их технологические возможности.

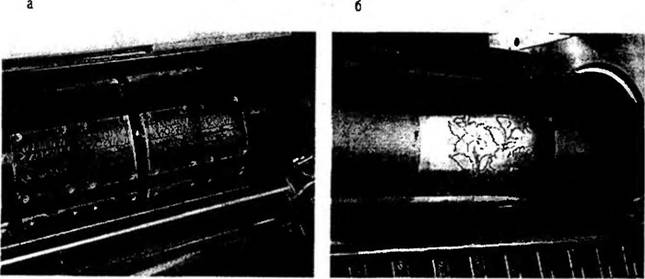

На ротационных машинах используются два типа форм для тиснения фольгой: отдельные сегментированные формы (рис. 4.59, а) и гибкие сплошные или составные (из отдельных полос) формы (рис. 4.59, б).

Рис. 4.59. Ротационные фермы для тиснения: а — отдельные сегмеитироваї інью формы; б — гибкие формы

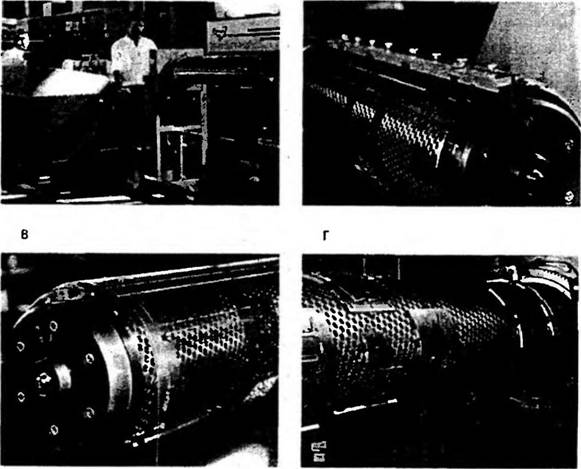

Закрепление отдельных сегментированных форм на перфорированную (с отверс тиями) рубашку цилиндра выполняется с помощью зажимных крючков или винтов. Комбинация отверстий на рубашке позволяет фиксировать формы в требуемом положении. Как правило, формы устанавливаются вне машины па специальную приладоч - ную тележку (рис. 4 60, а).

Перед съемом и установкой рубашки приладочная тележка устанавливается по высоте. Штампы монтируются на рубашке при помощи приводочной пленки (рис. 4.60, б). Перед установкой цилиндра в машину планка для натяжения пленки снимается (рис. 4.60, в). Приводочная тележка позволяет получить правильное положение рубашки для фиксации ее в машине (рис. 4.60, г).

Гибкие сплошные формы или составленные из отдельных полос, могут достаточно просто и быстро устанавливаться непосредственно в машине. Натяжные планки устанавливаются на нерабочей части цилиндра.

Рис. 4.60. Установка форм для тиснения вне машины: а — установка формы вне машины на специальную приладочную тележку; б — монтаж штампов на рубашке; в — удаление планки для натяжения пленки; г — правильное положение рубашки для фиксации ее в машине

Тигельные машины или прессы для тиснения имеют две рабочие плиты: тигель и талер.

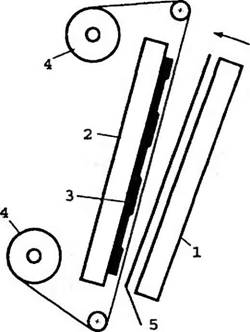

Рис 4.61. Позолотный пресс с качаю.'цимся тиглем: 1 — качающаяся плита (тигель); 2 — неподвижная плита (тапер), 3 — штамп; 4 — фольговое

Устройство (аппарат); 5 — лист

Рис. 4.62. Схема тигельного пресса для тиснения фольгой фирмы Sieuer: 1 — качающаяся плита (тигель); 2 — неподвижная плита (талер); 3 — штамп

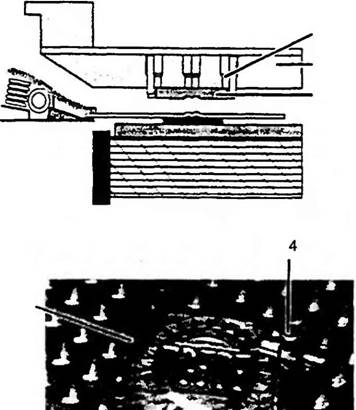

Другая разновидность тигельного пресса имеет горизонтально расположенные тигель и талер с вертикальным возвратно - поступательным перемещением одного из них (рис, 4.63, 4.64). Обычно галер располагается снизу, а тигель сверху Причем на ти - геле крепится нагревательная плита и рама со штампами, а на талере располагаются матрицы и материал для тиснения

Рис. 4 63 Тигельный позолотный пргсс: / — нижняя подвижная плита (стол) с талером; 2 — верхняя плита (гигель) с злектронаг рсвательным элементом; 3 — штамп: 4 — фольговое устройство (аппарат); 5 — лист

Рис 4 64 Схема коні ревною тиснения на тигельном прессе. 1 — нижняя подвижная плита с талером: 2 — верхняя пли га (тигель) с электронагревательной плитой, 3 — штамп, 4 — матрица,

5 — лист с тиснением

Рассмотрим принцип построения тигельных прессов с горизонтально расположенными плитами на примере прессов фирмы Bobst. Эти прессы являются универсальными и предназначены для тиснения и высечки. Модуль питания лен г фольги съемный и em можно, в случае необходимости, заменить рамами с выламывающими инструментами.

Главными специализированными частями на листовых тигельных прессах, предназначенных для тиснения, являются тигельный пресс и фольговый аппарат с em устройствами (рис. 4.65).

Рис 4 65 Технологическая схема тигельного пресса для тиснения - 1 — рулон с фольгой на яалу держателя (кронштейна), 2 — ведомые ролики; 3 — вал для

Размотки и подачи ленты; 4 — устройство для чтения голограмм, 5 — воздуходувные устройства; 6 — верхняя нагревательная плита (тигель);

7— нижняя подвижная плита (стол); 8 — опорная плита, 9 — плита для тиснения (талер); 10 — рама (заключная); JI — устройство контроля обрыва фольги, 12 — боковая направл яющая ленты, 13 — штанга; 14 — тянущий вал

Подачи; 15— ведомые ролики (4), 16— устройство для перемотки фольги; 17—отделительные направляющие; 18 — щетки для удаления отходов фольги

Заключная рама для штампов может быть выполнена в виде сотовой рамы или рамы с нарезанными канавками. Сотовая рама (рис. 4.66) представляет собой специальное устройство для фиксации металлических штампов дня рельефного тиснения и тиснения фольгой. Она состоит из магниевого сборного блока, содержащего ряд ячеек (отверстий). Штампы удерживаются на раме посредством крепежных крючков, вставленных в эти ячейки, и могут быть установлены точно.

Рис. 4.66. Сотовая рама для крепления штампов: 1 — штамп для тиснения; 2 — рама; 3 — крепежный крючок; 4 — іаечиьій ключ для затяжки крючка;

5 — рычаг; 6 — крепежные крючки

Имеются сотовые рамы двух для 6,35 мм штампов (США) и 7 мм штампов (Европа).

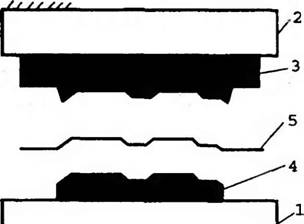

Магрицы для тиснения устанавливаются на подставке 2, помещенной на нижней опорной плите 2 машины (рис. 4.67), которая изготавливается из синтетического материала или из стали. Для получения необходимой толщины при выполнении тиснения фольгой и (или) рельефного тиснения используются несколько компенсационных плит.

Рис л 67. Нижние элементы тигельного пресса: а — для плоского тиснения; б—для рельефного тиснения* 1 — подставка (плита для тиснения), 2 — нижняя опорная плита; 3 — компенсационные плигы

Листовые тигельные прессы оснащены нагретой верхней плитой. Эта плита разделена на 12 или 16 отдельных зон, каждая с набором нагревательных элементов и температурных датчиков (зондов). Температурные режимы могут соблюдаться для ка:кдой отдельной зоны или для всех зон сразу. Система термостата держит точно установленную температуру на всех машинных скоростях.

Пресс также снабжен часами, входящими в систему программированного нагрева, которые устанавливают более низкую температуру при временной остановке машины.

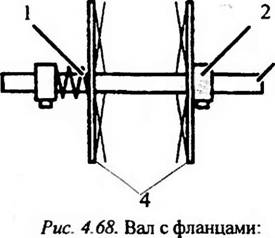

В прессах используются навесная и скользящая система установки рулонов фольги. Сдвоенный осевой модуль позволяет подготавливать рулоны вне машины. Рулон фольги помешается на валу между двумя фланцами (рис. 4.68). Один фланец закрепляется стопорной втулкой. Другой прижимает рулон фольги с помощью пружины.

Натяжение фольги обеспечивает фрикционный тормоз с ручным регулированием. Рулоны, имеющие ширину меньше чем 150 мм, могут быть установлены на одном держаїеле. Рулоны, имеющие ширину более чем 150 мм, устанавливаются между двумя держателями. Минимальная ширина рулонов для установки между двумя держателями следующие: 80 мм с однодюймовыми втулками рулонов; 100 мм с трехдюймовыми втулками.

Фольга проходит по одному из двух или трех разматывающих подающих валов, каждый из которых приводится двигателем, Ленты проводятся через систему фольгопаправляющих стержнсй вокруг верхнем плиты к тянущему (протягивающему) валу. Ведомые ролики прижимают полосы к разматывающим подающим валам. На выходе тигельного г/ресса установлен комбинированный воздуходувный модуль для отрыва фольги от оттиска и торможения листа. Имеется также устройство контроля обрыва фольги, которое соединено с акустическим устройством аварийной сигнализации, и разделяющие ножи для продольной резки

Устройство удаления фольги включает модуль вращающихся круглых щеток, которые направляют отработанную фольгу в измельчитель. Измельченная фольга выводится из машины пневмотранспортером. Вместо модуля щеток может быть установлено устройство для перемотки отработанной фольги в рулоны. Позиция голограммы при тиснении определяется путем считывания приво - доччой метки, фотоэлементом, расположенным на выходе тигельного пресса.

1 — пружина; 2 — стопорная втулка, 3 — вал; 4 — фланцы

Современные машины снабжаются электронными системами управления, который включает экран и клавиатуру, допускающие диалог человека с машиной. Главными функциями системы управления язляются:

• запоминание (хранение) данных о работе машины;

• передача в память изменений данн ых в машине,

• консультация и редактирование данных, температуры, продвижения фольги и т. д.;

• наблюдение и контроль над технологическим процессом и состоянием узлов машины;

• индикация места и причины неисправностей в машине;

• вычисление шага подачи фольги.

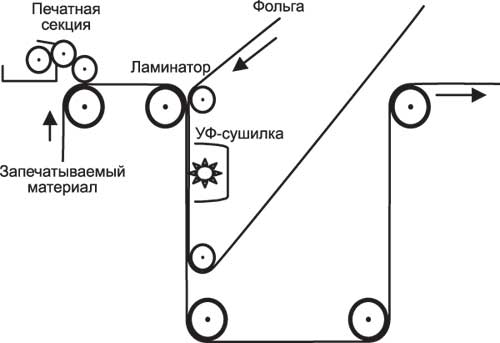

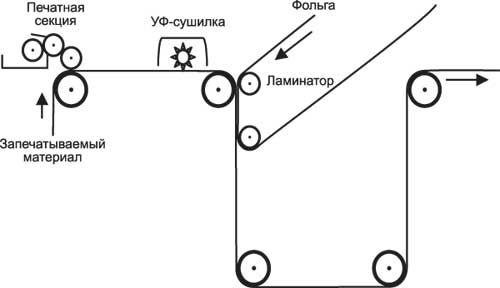

Флексографская машина для холодной припрессовки фольгой. В настоящее время все ведущие производители узкорулонных пе- чатно-отделочных линий оснащают свое оборудование устройствами для холодного тиснения фольгой. Разработаны и универсальные устройства которые могут устанавливаться на машины различных производителей.

Для стабилизации процесса припрессовки путь полотна запечатываемого материала от печатной секции до валика, разделяющею полотна, спедует делать прямым. Чем больше поьорэтов совершает полотно и чем с большим числом лентоведущих роликов контактирует, тем сложнее контролировать процесс припрессовки. Важным условием высокого качества припрессовки является контроль натяжения полотен.

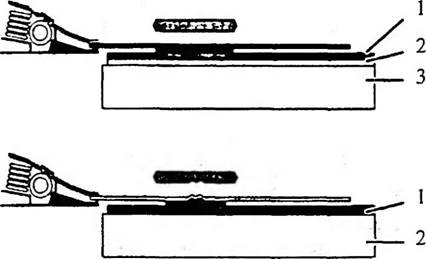

Ламинатор состоит из пары не имеющих собственного привода валиков, один из которых имеет тнердую поверхность, другой — эластичную Для качества тиснения очень большое значение имеет угол между полотнами перед их соединением. Считается, чти он

должен быть минимальным, но пологна не должны каса*ься друг друга, иначе между ними останутся пузырьки воздуха.

Разделение полотен выполняется с использованием стального валика с гладкой поверхностью. Рекомендуемый диаметр валика — 50 мм. Фольга должна отделяться от запечатываемого материала под углом 90°.

УФ-лак наносится на поверхность материала, затем активируется ультрафиолетовыми лучами, после чего на него наносится фольга для холодного тиснения (рис, 4.69). В тех местах поверхности, на которые был нанесен и акт ивирован УФ-лучом УФ-лак, фольга для холодною тиснения отделяется от несущего слоя и переносится на запечатываемую поверхность.

Тиснение — способ механической отделки, позволяющий формировать на поверхности оттиска рельефное изображение (блинтовое и конгревное тиснение) и наносить на нее красочное, как правило металлизированное, изображение (тиснение фольгой). Тиснение фольгой — один из наиболее популярных способов выборочного нанесения на оттиск металлического покрытия. Металлизированные элементы оттиска привлекают внимание, а рельеф, который можно получить при горячем тиснении, подчеркивает их изысканность, что дает возможность эффективно выделять содержащие важную информацию части изображения. Это обусловило широкое применение тиснения в производстве самой разнообразной печатной продукции — от упаковки до открыток. Кроме того, все более широкое распространение получает припрессовка голограмм, повышающих степень защищенности печатной продукции от подделки, а также привлекающих внимание необычными оптическими эффектами. Изобразительные возможности тиснения очень широки — сочетания разных фактур и типов фольги обеспечивают огромное число оригинальных вариантов оформления.

Следует отметить, что тиснение — экологически чистый процесс, не предполагающий использования летучих органических веществ.

Горячее тиснение фольгой

Горячее тиснение фольгой — процесс переноса за счет давления и нагрева металлизированной или цветной пленки с промежуточной основы на оттиск. Горячее тиснение фольгой осуществляется нагретыми штампами. Между штампом и подлежащим тиснению материалом помещается фольга для тиснения — многокомпонентная система, включающая пленочную основу, разделительный слой, слой лака, слой металла или цветного пигмента и адгезионный слой. Штамп, воздействуя на фольгу, выборочно расплавляет разделительный слой и за счет давления переносит металлический или пигментный слой на оттиск.

Фольга для тиснения

Высокое качество фольги является одним из ключевых условий получения качественного оттиска. Основа фольги, обеспечивающая стабильность ее размеров, изготавливается из полиэфирной пленки. Разделительный слой связывает основу с окрашенным слоем и способен расплавляться под действием температуры штампа. Слой лака обеспечивает глянец тисненого металлизированного изображения и может придавать ему тот или иной цветовой оттенок. Слой цветного пигмента или мелкодисперсного металла (как правило, алюминия) определяет колориметрические и оптические свойства фольги. Он соединяется с запечатываемым материалом слоем термоадгезива, активируемого температурой штампа. Печатные свойства фольги зависят главным образом от свойств и толщины адгезионного слоя.

Ассортимент фольги для горячего тиснения исключительно широк — фольга может иметь традиционный металлический золотой или серебряный цвет, может быть цветной, может иметь различные текстуры (камня, кожи и т.п.), может быть глянцевой или матовой. Все большую популярность в отделке печатной продукции приобретает голографическая и перламутровая фольга. Основными характеристиками фольги, кроме ее цвета, являются механическая и химическая стойкость, светостойкость, кроющая способность. Выпускается фольга для работ разной сложности и для тиснения на различных материалах.

Горячее тиснение фольгой позволяет наносить металлизированное или цветное изображение на широкий спектр материалов, в том числе имеющих неровную поверхность. Единственное требование к запечатываемому материалу — стойкость к температуре штампа. К сожалению, этому требованию не отвечают многие полимерные пленки, поэтому нанесение на них изображения методом горячего тиснения фольгой невозможно.

При горячем тиснении фольгой возможно создание рельефного изображения за счет пластической деформации материала. Различают плоское и конгревное рельефное тиснение. В первом случае рельеф формируется только за счет воздействия штампа, во втором случае материал зажимается между штампом и матрицей (контрштампом). Плоское тиснение используется в основном при работе с толстыми материалами, например с переплетным картоном. Конгревное тиснение обеспечивает эффект рельефности на материалах любой толщины. При конгревном тиснении, в зависимости от конфигурации штампа, тисненые элементы могут лежать как в одной, так и в разных плоскостях.

Для придания оттискам запоминающегося вида и повышения степени их защиты от подделки в полиграфии используются так называемые радужные голограммы — микрорельефные изображения на фольге. Существующие радужные голограммы можно условно разделить на три типа:

содержащие несколько различных уровней, создающих эффект объема изображения (2D/3D);

полностью объемные, трехмерные изображения (3D).

В последнее время разрабатываются всё новые оптические защитные элементы на базе фольги: цифровые голограммы, гелиограммы, Trustseal и т.п.

Голограммы для горячего тиснения имеют структуру, аналогичную структуре обычной фольги для горячего тиснения. Одно из основных требований при нанесении голограмм на оттиск — точное соблюдение приводки относительно запечатанного изображения, поэтому для их припрессовки используются специальные прессы со сложными системами контроля приводки.

Инструментами для горячего тиснения являются плоскорельефные клише и штампы, давящие элементы которых возвышаются над пробельными. Штампы для тиснения изготавливаются из цинка, магния, меди, латуни и стали. Выбор материала штампа определяется сложностью дизайна, величиной тиража и характеристиками материала, подлежащего тиснению.

Цинковые штампы наименее тиражестойкие. Магниевые штампы характеризуются низкой стоимостью и хорошо подходят для коротких тиражей — до 5 тыс. оттисков. Однако они не обеспечивают высокого разрешения и углы на оттиске будут воспроизводиться немного закругленными.

Медные штампы обеспечивают лучшее разрешение, чем магниевые, и имеют тиражестойкость от 50 до 100 тыс. оттисков. Они пригодны и для конгревного тиснения с небольшой глубиной рельефа.

Латунные штампы выдерживают тиражи свыше одного миллиона оттисков. Они позволяют воспроизводить графические элементы с резкими, четкими краями. Очень высокой тиражестойкостью характеризуются и стальные штампы.

Штампы изготавливаются методами травления или механически — фрезерованием и гравированием. Пробный оттиск со штампа получить достаточно легко — для этого, кроме самого штампа, требуется только образец фольги и материала, который будет тисниться.

Основными параметрами процесса тиснения являются давление тиснения и температура штампа.

Давление зависит от типа тиснения, вида изображения и характеристик материала, который подвергается тиснению. При тиснении фольгой давление должно обеспечить надежное закрепление красочного слоя фольги и получение четких очертаний графических элементов изображения при минимальной глубине тиснения. Требуемая глубина тиснения фольгой зависит от микронеровностей запечатываемой поверхности, ее плотности и жесткости материала, поэтому для тиснении шероховатых материалов требуется большее давление, чем для тиснения гладких материалов. При рельефном тиснении конгрев требует существенно большего давления, чем плоское тиснение. Помимо этого увеличивать давление приходится при большой площади печатающих элементов штампа и при работе с твердыми материалами.

Нагрев штампа способствует облегчению пластической деформации материала и снижению давления тиснения. Поэтому при рельефном тиснении нагрев может быть максимально возможным, но естественно, не превышающим температуру плавления или горения материала. При горячем тиснении фольгой нагрев выбирается исходя из температуры, при которой происходит полное отделение красящего слоя от основы фольги.

Для горячего тиснения фольгой используются тигельные, плоскопечатные и ротационные прессы. Тигельные прессы для горячего тиснения различаются в зависимости от характера движения тигля, который может перемещаться как прямолинейно, так и совершать сложное движение — в одной фазе качательное, в другой — прямолинейное. Тигельные прессы для тиснения могут включаться в состав печатноотделочных линий или выполняться как операционные машины. Плоскопечатные прессы для горячего тиснения обычно строятся по стопцилиндровому принципу. Ротационные прессы отличаются наивысшей скоростью работы и вместе с тем требуют использования наиболее дорогих штампов. На практике для тиснения фольгой достаточно часто применяются переоборудованные машины высокой печати.

Тисненная фольгой печатная продукция

Холодное тиснение фольгой

Холодное тиснение — дешевый процесс, который позволяет улучшить оформление печатной продукции без значительного увеличения ее стоимости, помогая полиграфистам, не предоставлявшим ранее услуги тиснения, выходить на новый рынок. Еще недавно холодное тиснение фольгой имело репутацию перспективной, но сложной технологии, успешно внедрить которую удавалось лишь единицам. Сегодня, с разработкой новых клеев и специальной фольги, технология холодного тиснения стала доступной для внедрения во всех типографиях, располагающих печатноотделочными линиями.

Холодное тиснение фольгой является разновидностью ламинирования. В процессе холодного тиснения производится приклеивание к запечатываемому материалу металлизированного слоя специальной фольги. Процесс холодного тиснения включает следующие основные этапы:

нанесение на запечатываемый материал клея;

ламинирование материала фольгой;

активация клея (сушка);

деламенирование (разделение запечатываемого материала и фольги).

Клей наносится на полотно материала способами флексографской, высокой, трафаретной или офсетной печати. При ламинировании материала фольгой ее металлизированный слой переносится на покрытые клеем участки полотна, после чего производится деламинирование.

Достоинства холодного тиснения фольгой по сравнению с горячим тиснением обусловлены отсутствием необходимости использования нагретых штампов. Холодное тиснение характеризуется низкой стоимостью и малым временем изготовления инструментов (печатные формы значительно дешевле металлических штампов, время изготовления форм для разных способов печати составляет от нескольких минут до нескольких часов), возможностью нанесения металлизированного покрытия на термочувствительные материалы, например на полимерные пленки и ламинаты для туб, высокой скоростью процесса тиснения (отсутствуют потери времени на прогрев материала штампом), простотой и высокой точностью приводки изображения.

Недостатки холодного тиснения фольгой обусловлены главным образом особенностями взаимодействия клея и запечатываемого материала. Так, холодному тиснению не подлежат сильновпитывающие материалы, поскольку создать на их поверхности клеевую пленку требуемой толщины чрезвычайно сложно. Еще одним недостатком технологии является растискивание клея, ограничивающее разрешение тиснения.

При сравнении технологий следует принять во внимание, что с увеличением тиража стоимость оттиска, полученного методом горячего тиснения, уменьшается быстрее, чем стоимость оттиска изготовленного холодным тиснением. Это обусловлено тем, что при больших тиражах стоимость штампа для горячего тиснения составляет лишь незначительную часть общей стоимости заказа, в то время как расход клея при холодном тиснении прямо пропорционален тиражу.

Расходными материалами при холодном тиснении являются формные пластины, клей и фольга.

Наиболее часто клей наносится с фотополимерных форм в секциях флексографской и высокой печати. Для изготовления форм следует использовать пластины средней и высокой твердости (твердость определяется типом запечатываемого материала).

,

Для беспроблемного нанесения клея запечатываемый материал должен иметь поверхностное натяжение 3842 дин/см. Повышение поверхностного натяжения может осуществляться путем обработки полотна коронным разрядом или нанесения праймера.

Очень важным параметром является гладкость запечатываемого материала. Наилучшие результаты достигаются при работе с гладкими подложками, например с полимерными пленками или с бумагами с покрытием. Добиться хорошего качества тиснения на пористых, впитывающих клей материалах обычно чрезвычайно сложно. Облегчить работу с такими материалами поможет нанесение праймера. Важным требованием является чистота поверхности полотна — отсутствие на ней пыли и грязи.

Фольга для холодного тиснения является многослойным материалом, состоящим из пленочной основы, разделительного слоя, слоя цветного лака, слоя мелкодисперсного металла или пигмента и адгезионного слоя. Разделительный слой толщиной 0, 10, 3 мкм скрепляет основу фольги с другими слоями и обеспечивает их разделение в процессе тиснения. Для этого его когезионная прочность должна быть меньше адгезии металлизированного слоя к клею. Адгезионный слой взаимодействует с клеем и обеспечивает прочное соединение металлизированного слоя фольги с запечатываемым материалом. Для создания оригинальных оптических эффектов и защиты печатной продукции от подделок может использоваться голографическая фольга, включающая дополнительный слой с голографическим изображением.

Для стабилизации процесса тиснения путь полотна запечатываемого материала от печатной секции до валика, разделяющего полотна, следует стараться делать прямым. Чем больше поворотов делает полотно и чем с большим числом лентоведущих роликов контактирует, тем сложнее контролировать процесс тиснения.

Важным условием высокого качества тиснения является контроль натяжения полотен.

Ламинатор состоит из пары не имеющих собственного привода валиков, один из которых имеет твердую поверхность, другой — эластичную. Рекомендуемый диаметр валиков — 5080 мм . Твердость эластичной покрышки валика должна быть 8090є по Шору. Для качества тиснения очень большое значение имеет угол между полотнами перед их соединением. Считается, что он должен быть минимальным, но полотна не должны касаться друг друга, иначе между ними останутся пузырьки воздуха.

Разделение полотен выполняется с использованием стального валика с гладкой поверхностью. Рекомендуемый диаметр валика — 50 мм . Фольга должна отделяться от запечатываемого материала под углом 90є.

В настоящее время все ведущие производители узкорулонных печатноотделочных линий оснащают свое оборудование устройствами для холодного тиснения фольгой. Разработаны и универсальные устройства, которые могут устанавливаться на машины различных производителей.

Холодное тиснение фольгой открывает перед типографиями возможности отделки материалов, которые раньше не могли металлизироваться фольгой. Благодаря отсутствию необходимости в изготовлении дорогостоящих штампов, а также легкости настройки оборудования, новая технология может потеснить позиции горячего тиснения фольгой в секторе малотиражной продукции. Дальнейшее развития холодного тиснения, вероятно, будет связано с совершенствованием и удешевлением клеев и фольги.

Читайте также: