Поризованные керамические блоки реферат

Обновлено: 02.07.2024

Что представляют из себя керамические блоки?

Характеристики и особенности

Среди отличительных особенностей керамических блоков выделяются следующие:

Крупный формат материала сокращает время строительства до 3 раз, так как 1 поризованный керамический блок заменяет до 7-14 стандартных кирпичей в кладке.

Небольшой вес снижает нагрузку на фундамент, что позволяет оптимизировать затраты на строительство.

Оригинальная структура позволяет удерживать в пустотах внутри камня максимальное количество воздуха, который обеспечивает хорошую паропроницаемость (отвод лишней влаги из стен), оптимальное звукопоглощение (более 53 Дб) и высокие теплоизоляционные свойства (нет необходимости в дополнительном утеплении стен). Регулирование влажности воздуха препятствует образованию плесени и грибков и создает комфортный микроклимат и уют в доме.

Керамические блоки изначально содержат минимальное количество влаги, поэтому отделочные работы можно начинать сразу после завершения строительства. Низкая влажность также влияет на теплоизоляционные свойства: дом из поризованных блоков становится теплым сразу после завершения строительства дома, в то время как у других некерамических материалов такой период занимает до нескольких лет.

Керамические блоки - экологичный материал, так как содержат в составе исключительно натуральные компоненты. К ним относятся: глина, вода и выгорающие добавки (чаще всего используются опилки, солома, торф или рисовая шелуха).

Технология производства поризованных керамических блоков

Процесс изготовления крупноформатных блоков схож с производством керамического кирпича. Выделяют следующие ключевые этапы: замес и формирование изделия, сушка и финальный обжиг.

Основой материал – глина, в которую добавляются поризаторы. В процессе обжига добавки выгорают, а вместо них образуются микропоры, гарантирующие низкую теплопроводность в процессе дальнейшей эксплуатации.

Формовка

После тщательного смешивания всех необходимых компонентов и получения однородной субстанции, смесь помещается в вакуумную камеру, из которой выдавливается в форму и разрезается на части.

Сушка

Затем заготовка отправляется в сушильное помещение, где находится от 42 до 72 часов, в зависимости от свойств сырья и размера изделия. Температура в сушильной камере непостоянна и растет по мере приближения к завершению цикла.

Обжиг

Полученный продукт перемещают в печь, где происходит процесс обжига при температуре около 1000°С в течении около 50-ти часов. На финальном этапе поризованные блоки проходят строжайший контроль качества на соответствие геометрическим размерам и структуре строения.

Есть ли недостатки у керамических поризованных блоков?

Обратная сторона крупного формата и большого количества пор внутри – хрупкость. Продумывать транспортировку и процесс строительных работ необходимо обязательно с учетом этой особенности.

Применение в строительстве

Крупноформатные керамические поризованные блоки применяются в следующих случаях:

-

Для возведения внутренних несущих стен

Рекомендуется использовать блоки Porotherm 25 или Porotherm 38 компании Wienerberger. Выбор зависит от необходимой несущей способности стены.

Внешние стены из керамических боков приобретают теплосберегающие свойства сразу после завершения строительства. В то время как другие материалы становятся такими же теплыми через 2-3 года, при снижении влаги до 5%.

Нагрузка межкомнатных перегородок зависит только от их собственного веса. Однако, они играют огромную роль во внутренней планировке. Для их возведения можно использовать Porotherm 12.

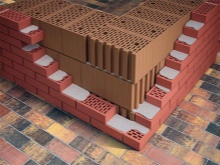

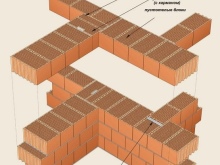

Кладка поризованных блоков

При использовании керамических блоков обращайте внимание на наличие специального кладочного раствора. Крайне не рекомендуется использовать цементные растворы, так как это может существенно повлиять на качественные характеристики материала.

Процесс кладки теплой керамики мало отличается от кладки кирпича: производится разметка, затем выполняется кладка нескольких рядов, которую начинают с угла. В процессе работы проверяют положение блоков с помощью уровня и отвеса.

Также рекомендуется использовать стеклотканевую сетку через каждые два ряда.

При дальнейшей эксплуатации стен, возведенных из теплой керамики, следует учитывать, что для крепления различных конструкций к поверхности стен подойдут только специальные анкерные соединения.

Керамический блок (изделие, которое ГОСТом обозначается как камень керамический), стал новым звеном в цепочке продуктов, произведенных из глины. Материал появился в ответ на новые требования к строительным технологиям; несмотря на короткую пока карьеру, керамические блоки смогли показать себя как перспективный стеновой материал с впечатляющим набором качеств. Недаром у блоков столько альтернативных названий – о них говорят, как о теплой или поризованной керамике, термоблоках или как о крупноформатном камне.

О производстве керамоблоков

Со своими предшественниками – классическим красным и пустотелым кирпичом, керамический блок имеет определенную схожесть, как по исходному сырью, так по некоторым эксплуатационным характеристикам. Вместе с тем, процесс производства более технологичен, что сказывается на конечной стоимости не в лучшую сторону, но компенсируется качеством изделия. Свой обычный вид керамоблоки получают по окончанию следующей технологической цепочки:

- Подготовка сырья. Глину смешивают с поризаторами – добавками, снижающими плотность и задающими теплотехнические параметры изделий. В качестве добавок могут выступать измельченные древесные опилки, шелуха зерновых, макулатура или полистирол. Смесь пропускается через глинорастирающие машины (что делает ее однородной), и через пресс, удаляющий излишки воды.

- Формовка. Подготовленная глиняная масса в виде бруса продавливается сквозь высокопрочную форму (фильеру), формирующую внешние поверхности и пустоты будущих блоков.

- Сушка и обжиг. Глиняный брус режется на отдельные изделия и сушится в специальной камере; процесс занимает от двух до трех суток. Последующий обжиг совершается в туннельной печи, он длится 40-50 часов, при 1000°С. При таком температурном режиме глина превращается в керамику, а поризующие вещества выгорают, образуя внутренние поры.

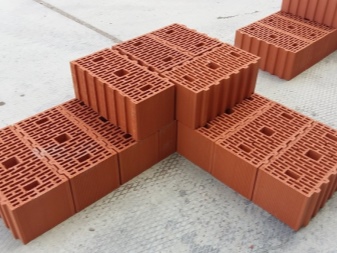

О форме и размерах керамоблоков

Керамоблоки являются фабричными изделиями с качеством, соответствующим ГОСТ (что отслеживается на протяжении всего цикла производства). Блок, как и кирпич, имеет форму параллелепипеда. На этом сходство заканчивается; в остальном внешний вид можно описать следующими параметрами:

- Структура. Весь объем керамоблока, за исключением внешних (узких) поверхностей пронизан щелевыми пустотами. Боковые поверхности, образующие при кладке вертикальные швы, образуют пазо-гребневую систему, что позволяет не использовать раствор.

- Габариты. Производится 14 типоразмеров блоков, что дает возможность производить кладку толщиной 250, 380 и 510 мм (толщина стены определяется длиной изделий).

- Популярные размеры (ДхШхВ). В частном домостроении нашли применение керамические блоки, размеры которых в длину составляют 250, 380 или 510 мм, в ширину – 120, 180 или 250 мм, в высоту – 140, 188 или 219 мм.

- Виды изделий. Керамоблоки условно делятся на рядовые (для кладки стеновых конструкций) и доборные (для формирования дверных и оконных проемов).

- Отклонения в размерах. Предельные отклонения – это не больше 10 мм по длине (в обе стороны), 5 мм по ширине, 4 мм по толщине. Наружные стенки не должны быть толще 8 мм.

- Сравнение размера. Поризованный камень размером 250х120х140 мм заменит 2,1 классических строительных кирпича, блок размером 380х250х219 мм – 10,7 кирпичей.

- Использование. Для наружных стен используют керамоблоки длиной 300-510 мм. Межкомнатные перегородки сооружают из материала размером 250 мм.

- Плотность. По плотности (от которой зависит прочность и теплоэффективность) изделия распределяются таким образом: до 700 кг/м 3 , 710-800 кг/м 3 , 810-1000 кг/м 3 , 1010-1200 кг/м 3 . Блоки маркируются от М25 до М175, иногда М200 и более.

Почему стены из теплоблоков теплые

Из школьного курса физики известно, что воздух является лучшим теплоизолятором. Внешняя структура крупноформатного керамоблока включает множество воздушных камер, что положительно сказывается на его теплозащитных характеристиках. Это означает, что основная тепловая энергия уходит наружу не через эти воздушные карманы, а по керамическим перемычкам, то есть медленнее, поскольку этот извилистый путь длиннее толщины блока в два раза. Бетонный блок с такими же габаритами будет ощутимо холоднее. Достойные эксплуатационные качества стен из керамоблоков обеспечиваются и другими полезными свойствами:

- Низкое водопоглащение. В условиях повышенной влажности теплопроводность поризованного блока будет ниже, чем у газобетона.

- Внутренняя пористая структура. Воздушные полости (поры), возникшие во время обжига керамики и выгорания добавок-поризаторов, делают изделие легче.

- Внешний видстены. Благодаря габаритам теплоблоков на стене мало горизонтальных кладочных швов. Вертикальные швы не содержат раствор.

Достоинства и недостатки керамоблоков

Технология производства определяет следующие плюсы керамических блоков:

- Низкая теплопроводность. Структура блока (большое количество заполненных воздухом пустот) определяет одно из его главных положительных качеств – отменную теплоизоляцию, позволяющую сохранять тепло. Вертикальные стыки обладают высокой герметичностью, не давая появляться мостикам холода.

- Паропроницаемость. Стены из поризованных керамоблоков способны к регулированию влажности; это позволяет поддерживать оптимальный микроклимат в доме.

- Прочность. Керамика после обжига не содержит влаги, поэтому керамоблоки обладают механической прочностью, большей, чем силикатные изделия (пено- и газоблоки). Это позволяет не использовать опорный каркас для зданий большой этажности.

- Качество. В отличие от силикатных стеновых материалов для производства термоблоков непременно нужны заводские условия и специальное оборудование. Риск использования кустарных или дефектных изделий предельно низок.

- Химическая и биологическая инертность. Материал невосприимчив к химикатам, плесени и микроорганизмам.

- Экологичность и пожаробезопасность. Блоки производятся из безопасной для здоровья человека и негорючей глины.

- Звукоизоляция. Свойство, повышающее комфорт жизни в доме из поризованной керамики.

Профессиональные строители выделяют следующие особенности керамических блоков, благоприятные для строительства:

- Долговечность. Продолжительность эксплуатации составляет 50 и более лет (красный строительный кирпич – 25-50 лет).

- Малый вес блока. Благодаря этому свойству снижается нагрузка на фундамент. На заливке основания можно сэкономить.

- Быстрота кладки. Благодаря малому весу, наличию системы паз-гребень и крупным размерам время монтажных работ сокращается в три раза (если сравнивать с кирпичом).

- Выгоды размера. Большие габариты позволяют отказаться от многослойной кладки (нередко достаточно одного блока толщиной 510 мм).

- Экономия кладочного раствора. Количество раствора уменьшается на 30% благодаря меньшему количеству блоков.

Образ идеального стройматериала несколько тускнеет из-за наличия следующих недостатков:

- Цена. Поризованный керамический блок является относительно дорогим стройматериалом, особенно, если учесть приобретение доборных блоков и специального раствора.

- Сложности доставки. Ударные нагрузки – бич пористых изделий. Прочные в кладке, при транспортировке керамоблоки нуждаются в аккуратном обращении.

- Высокое водопоглащение. Пористость структуры стен требует дополнительной влагоизоляции, то же касается и условий хранения.

- Сложности обработки. Для того, чтобы подогнать размер, понадобятся специальные инструменты.

- Сложности эксплуатации. Если вы захотите прикрепить к стене кронштейн телевизора, придется воспользоваться химическим анкером или специально предназначенным для пустотелой керамики крепежом.

Видео описание

Об особенностях теплой керамики в следующем видео:

Особенности кладки стен из теплой керамики: как не допустить ошибку

Каждому хочется, чтобы его собственный дом было надежным, комфортным и долговечным. Поэтому, выбирая тот или иной строительный материал, большинство владельцев ориентируется на параметры эксплуатации. Но, чтобы достигнуть такой важной цели, как качественное жилье, надо учитывать не только эксплуатационные качества материала, но и технологичность его применения. От технологии кладки во многом зависят характеристики будущего дома. Стены из теплоблоков соответствуют заявленным производителем параметрам только при следовании инструкции кладки. В число основных строительных ошибок входят следующие строительные приемы:

- Привлечение опытных строителей. Производители выпускают инструкцию к своим изделиям, поясняющую технологию укладки. В ней приводятся основные варианты технических решений (совмещение с основанием и перекрытиями, возведение стеновой конструкции, кладка углов). Для работы с теплоблоками следует приглашать квалифицированных каменщиков с соответствующим опытом работы, знакомых с данной технологией и инструкциями.

- Использование традиционного цементного раствора. Укладку блоков проводят не только с помощью фирменной теплой смеси, рекомендованной производителем; не исключается и использование цементного раствора. Такая замена некоторыми считается неравноценной, поскольку цементные швы обладают более высокой теплопроводностью и способны значительно уменьшить теплоэффективность постройки.

- Заполнение вертикальных стыков. По технологии стыки шириной до 5 мм раствором не заполняются. Но, если ширина превышает нормативный показатель, либо имеется дефект блока (отсутствует гребень), заполнение проводится обязательно.

- Замена инструмента. Для раскроя керамоблоков нужен специализированный режущий инструмент. Результатом использования подручного инструмента станет неровный край, компенсировать который можно лишь увеличением толщины кладочного раствора и теплопроводности этого участка стены.

Видео описание

О распиле керамоблока аллигаторной пилой в следующем видео:

- Комбинирование материалов. Нередки случаи, когда по каким-либо причинам строители используют сочетание теплоблоков и кирпича в возведении наружных стен. Кирпичные фрагменты кладки имеют теплопроводность, превышающую в 4-5 раз аналогичный показатель поризованной керамики. Дом с комбинированными стенами потребует больших затрат на обогрев; об экономии придется забыть.

- Неоправданное увеличение бюджета. Для кладки внутренних стен принято использовать блоки толщиной до 250 мм. Вместо них нередко выбирают более габаритный материал (380 мм), что не улучшает качество жилья, а приводит к росту затрат.

- Пренебрежение правилами хранения. Если строительные работы приостанавливаются, незаконченные стеновые конструкции и неиспользованные блоки необходимо защитить от атмосферной влаги.

Технология готовых стен

Наряду с ручным способом возведения стен из поризованной керамики существует альтернативный, автоматизированный вариант. Технология включает изготовление стеновых панелей из керамоблоков в фабричных условиях, их транспортировку и сборку на стройплощадке.

Благодаря сборке стеновых конструкций в цеху стены из керамоблоков получают такие преимущества панельного домостроения, как высокое качество, обусловленное быстрым и точным монтажом. К особенностям и преимуществам технологии готовых стен относят следующие факты:

- Пригодность для малоэтажного строительства.

- Автоматизация, сокращающая себестоимость. Замес раствора и его нанесение осуществляется автоматически. Раствор имеет строго определенный состав и наносится равномерно (имеет выверенную толщину).

- Снижение доли ручного труда. При кладке применяется ручной кран, что облегчает выставление теплоблоков.

- Контроль качества. Работа в цеховых условиях облегчает контроль качества готовых стен, независимо от времени года.

- Продуктивность. Различные полуавтоматические установки позволяют производить от 90 до 150 м высококачественной кладки за восьмичасовую рабочую смену.

Видео описание

О технологии готовых стен в следующем видео:

Мифы о теплой керамике

Несмотря на недавнее появление, поризованный блок успел обрасти несколькими мифами, связанными с недостаточной информированностью потребителей. Самыми распространенными являются следующие утверждения:

- Стены из керамоблоков имеют низкую прочность. Прочность одного блока и стеновой конструкции – разные вещи, которые нельзя сравнивать напрямую. В целом важна прочность стены, а не отдельного элемента, а она зависит не только от качества блоков, но и от квалификации каменщика. Блоки в кладке испытывают разнонаправленные нагрузки, а качество раствора и выполнение кладки способно как уменьшить, так и увеличить итоговую прочность. Вывод: прочность блока и раствора должна совпадать. Производители, учитывая этот факт, проводят испытания на прочность не отдельных изделий, а целой кладки.

- Стены из теплоблоков не нуждаются в утеплении. Некоторые изготовители утверждают, что блоки толщиной менее 380 можно дополнительно не утеплять. На самом деле, многое зависит от климата региона строительства. По отзывам профессиональных строителей (основанным на проведенных теплотехнических расчетах), стенам не нужно дополнительное утепление, когда ширина блоков составляет не менее 510 мм для средней полосы России.

- Керамоблоки разрушаются при штроблении или раскрое. Профессионалы производят распил на стационарном станке (если постройка имеет сложную архитектуру) или при помощи пилы с износостойким полотном. При штроблении на поверхность стены предварительно наносят полимерную штукатурку; штроба получается ровной, с целыми перегородками.

- Керамоблоки плохо подходят для крепления конструкций. На самом деле эта проблема решена почти одновременно с появлением на рынке поризованных блоков —разработкой дюбелей для щелевой керамики (из синтетического материала). Если необходимо закрепить на стене нечто более тяжелое, на помощь приходят химические анкера. Химический состав связывается с материалом блока, образуя монолитное соединение и удерживая стержень. Система выдерживает навесные нагрузки в несколько сот килограмм, что редко реализуется в домашних условиях.

Заключение

В мире случился энергетический кризис, расходы на энергоносители пришлось сокращать, а специалистам – искать новые решения для строительства стен. Они и просчитали, какой должна быть стена, чтобы тепло в здании сохранялось подольше. Этот расчёт привёл к появлению блоков из обожжённой глины, имеющих внутри щели. Так появились керамоблоки, тёплая керамика.

Что это такое?

Почему керамику называют тёплой: потому что поры внутри блока заполняются воздухом, а он и есть идеальный теплоизолятор. Сами поры получаются за счёт сгорания некрупных опилок, их замешивают вместе с глиной. Когда укладывается слой раствора, верхние и нижние поры в блоке закрываются, образуются так называемые воздушные подушки.

Можно с уверенностью говорить, что керамоблок теплее обычного кирпича не менее чем в 2,5 раза. То есть стенка, толщина которой от 44 до 51 см, не потребует дополнительного слоя утепления в виде пенополистирола и минеральной ваты.

Надо отметить, что в процессе укладки керамоблоков присутствует и тёплый раствор. В этом растворе используется лёгкий песок: имея малую плотность, он не так хорошо отдаёт тепло из здания на улицу. Одно из главных преимуществ керамоблока в том, что он увеличивает темпы строительства.

Дом из такого материала будет строиться вдвое быстрее (а иногда и в 4 раза быстрее), а это сказывается на общих затратах. Экономия – один из самых привлекательных пунктов эффективного строительства.

Плюсы и минусы

Керамический блок, как и любой другой стройматериал, имеет как выгодные стороны, так и те, что нельзя занести ему в актив.

Плюсы материала:

И эти преимущества только добавляются к тем характеристикам, которые указаны в описании продукта.

Какие минусы характеризуют керамический блок:

- те самые замечательные внутренние отверстия (поры), да и само наличие щелевой структуры автоматически делают материал более хрупким – при падении такой блок расколется на части;

- особенность строения блока сказывается не только на работе с ним, требующей максимальной осторожности, но и на перевозке, доставке, транспортировке;

- работать с керамоблоком могут только опытные, грамотные каменщики – при неграмотном монтаже все преимущества материала будут нивелированы (могут возникнуть мостики холода, как следствие, промерзание);

- ударные инструменты невозможны в работе с таким материалом – гвозди и дюбели попросту не забьёшь, чтобы установить ту же мебель, потребуется специальный крепёж для пустотелой керамики (химические, а также пластиковые анкеры);

- чтобы раскроить керамоблок, потребуется электропила.

Для строительства жилья керамический блок – безопасный, во многом выгодный материал. Он довольно прочен при грамотном монтаже, он не горит, устойчив к влаге, внутри зданий он создаёт комфортную среду. Этот материал тёплый, зимой в таком доме не замёрзнешь, а летом, напротив, в нём будет прохладно. Уровень шума снаружи в таком доме тоже будет сниженным, что, несомненно, относится к плюсам материала.

Согласно ГОСТу керамоблок называется керамическим камнем. Он имеет сходство со своими предшественниками, часть характеристик классического красного и пустотелого кирпича присутствует и в этом материале.

Характеристики

Что это за добавки: чаще всего древесные опилки, но встречаются и шелуха от зерновых, и полистирол (реже), и даже макулатура. Данная смесь проходит через машины для растирания глины, что необходимо для образования однородной субстанции. А потом пресс помогает удалить из материала излишки воды.

Следующий этап на пути к созданию тёплой керамики – формовка. Глиняная смесь брусом продавливается через форму (она называется фильерой), и та формирует внешние поверхности, а также пустоты блоков. Дальше глиняный брус режут на части, материал отправляется на сушку в специальные камеры.

И это занимает, как правило, 2-3 дня. Далее материал ожидает обжиг в туннельной печке, и он уже может занимать до 2 суток и даже чуть больше. Именно в этот момент глина становится керамикой, а те добавки, что должны образовать поры, выгорают.

Характеристики керамических блоков:

- низкая теплопроводность, которую обеспечивают те самые поры и пустоты, имеющие оплавленную поверхность и замкнутый объём;

- небольшой вес – такие блоки точно не утяжелят конструкцию, о дополнительной нагрузке на фундамент и говорить не приходится;

- тепловая инертность – утеплителя однослойная стена из тёплой керамики не требует (поддерживается, помимо теплового баланса, ещё и воздушный);

- экономичность, малый расход раствора – практически доказано, что даже толщина раствора для кладки будет куда меньше (тот же стык с пазом и гребнем не будет вовсе заполнен раствором);

- неплохая звукоизоляция – сама структура блоков такая, что в пустотах существуют камеры, положительно влияющие на звукоизоляцию;

- экологичность – это крайне важная характеристика, при изготовлении тёплой керамики используются только натуральные материалы;

- крупный формат единицы кладки – укладка одного блока равна укладке 15 обычных кирпичей, а значит, строительный процесс разворачивается быстрее;

- высокая несущая способность – камень выдерживает от 50 до 100 кг на квадратный сантиметр, и это несмотря на пористую структуру.

Срок службы керамического блока составляет не менее 50 лет. Но материал можно считать относительно современным, поэтому больших, серьёзных исследований с достаточной выборкой о реальном сроке службы пока, можно сказать, и нет.

Обозначения и маркировка блоков могут различаться: каждый производитель волен придерживаться своих установок. Отличается даже размер, хотя он уж, скорее, должен быть типовым.

По форме

Точно как и кирпичи, тёплые блоки могут быть лицевыми и рядовыми. Лицевые обычно используются для облицовки стен, хотя и для основной кладки также, конечно, подходят. Применяются в строительстве также цельные элементы – с их помощью кладут прямые стеновые части, доборные элементы – ими выкладывают углы, половинчатые элементы – их используют для кладки дверных и оконных проёмов.

По размеру

Есть бренды, которые выпускают камни в высоту не 138 мм (стандартный размер), а 140 мм. Другие размеры, встречающиеся на рынке:

- одинарный 1NF – 250x120x65 мм (длина/ширина/высота);

- полуторный 1,35 NF – 250x120x88;

- двойной 2,1 NF – 250x120x138/140;

- поризованный стройкамень 4,5 NF – 250x250x138;

- блок 10,8 NF – 380х250х219 (380 – длина, 250 – ширина, 219 – высота);

- блок 11,3 NF – 398x253x219;

- блок 14,5 NF – 510x250x219.

Крупноформатные блоки, к примеру, используют для строительства зданий в 10 этажей. А тот же стандартный газобетон с аналогичным весом применяют в строительстве домов, этажность которых должна быть не более 5 этажей. Как и гладкий пустотелый кирпич, если уж проводить сравнение дальше.

Производители

Пройтись можно только по ведущим, наиболее известным или активно развивающимся компаниям.

Компании по производству теплой керамики:

Рынок молодой, можно следить за ним, потому что его ассортимент и количество новых имён будет расти, ведь и сам материал считается перспективным.

Сферы применения

У этого камня есть 4 основных направления, где он и задействуется. Используют тёплую керамику:

- при возведении перегородок, а также наружных стен зданий;

- малоэтажном и многоэтажном строительстве;

- строительстве промышленных объектов;

- облицовке фасадов, предполагающих эффект утепления.

Какие мифы о применении тёплой керамики существуют.

Надо отметить, что каждый производитель тёплой керамики снабжает свой продукт подробной инструкцией, которую проигнорировать будет просто преступлением. В этой инструкции, например, описываются варианты технических решений, которые чрезвычайно полезны даже для опытных каменщиков (что уж говорить об остальных). Там могут быть описаны совмещения блоков с перекрытиями или с основаниями, там же алгоритмизируется процесс возведения стены, особенности кладки углов.

Интересный момент: кладка блоков обычно проводится с помощью особой тёплой смеси, но и стандартный цементный раствор также используют. И многие мастера считают такую замену неравноценной, ведь цементный шов имеет иную теплопроводность. В принципе, данная замена действительно может быть ошибкой строительства.

В части выводов можно сказать, что поризованный блок – это неплохой, конкурентоспособный материал для строительства зданий. Он лёгкий, а одного этого уже достаточно, чтобы не делать капитального фундамента. Он тёплый, показатели его звукоизоляции хороши. Он проблемный только по части требовательности к перевозке, транспортировке и кладке. Но если каменщики опытные, грамотные, переживать практически не за что.

Наконец, выбор в пользу тёплой керамики сегодня основан ещё и на том, что она выигрывает не только у кирпича, но и у ячеистого бетона. То есть статус материала становится ещё выше, и он переходит в категорию не только выгодных, но и перспективных продуктов.

А тот фактор, что отечественный производитель поставляет отличную тёплую керамику, да ещё и модернизирует процесс её производства, может быть решающим доводом в пользу этого материала.

Поризованные керамические блоки — это пустотелые крупноформатные камни с микропористой внутренней структурой. Этот строительный материал применяется для укладки сооружений, которые требуют усиленных характеристик теплоизоляции. Изготовление поризованных блоков производят в заводских условиях с применением вакуумного пресса методом пластического формования.

Разновидности поризованных керамических блоков

Керамические поризованные блоки являются новейшим высокотехнологичным материалом, который имеет несколько разновидностей. Основным отличием блоков являются их размеры. Следует заметить, что если по проекту для строительства сооружения предусмотрено использовать обычный кирпич, то это означает, что Вы можете с этой целью воспользоваться и поризованными блоками. Поризованные керамические блоки могут иметь различную длину (которая колеблется от 25 до 50 см) и стандартную ширину в 25 см.

Невзирая на то, что укладку керамических блоков можно производить при помощи обычного цементного раствора или клея, профессионалами рекомендуется использование с этой целью особого теплого раствора улучшающего теплоизоляционные характеристики строящихся стен. Об использовании тёплых растворов для кладки и их свойствах читайте в статье Тёплые кладочные растворы, свойства и область применения

В связи с тем, что кладка блоков осуществляется поперек стены, то укрупнение размеров блоков приведет к лучшему сохранению тепла внутри строения. Это фактически дает возможность возводить дома почти в любой климатической зоне России. При использовании других материалов, здание будет нуждаться в дополнительном утеплении стен.

Чаще всего поризованные керамические блоки с длиной от 25 см применяют при строительстве перегородок и стен внутри здания, или в качестве вспомогательного средства для теплоизоляции наружных стен. Этот способ утепления актуален при узком фундаменте.

Блоки с толщиной 11, 10 или 8 см применяются при строительстве перегородок или в качестве отделочного материала при создании монолитных поясов. Блоки с большей теплопроводностью предназначены для обустройства внутренних стен между комнатами.

В зависимости от своего назначения, керамические блоки делятся на рядовые и лицевые. Оба вида изделий определяют их рабочие характеристики. Помимо основного назначения, керамические блоки могут быть использованы как своеобразный декоративный материал. Лицевые блоки подразделяются на блоки с гладкой и рельефной поверхностью. После укладки, поверхность поризованных блоков можно оставить или без окрашивания, или покрасить в желаемый цвет.

Основные характеристики поризованных керамических блоков

| Толщина блока (стены), мм | 380 | 440 | 500 |

| Предел прочности на сжатие, кг/см2 | 100 | 100 | 100 |

| Расход блоков, шт/м2 | 16 | 16 | 16 |

| Расход кладочного раствора, л/м2 | 25 | 30 | 35 |

| Термическое сопротивление при использовании "теплого" раствора, м2*К/Вт | 2,86 | 3,22 | 3,44 |

| Термическое сопротивление при использовании цементно-песчаного раствора, м2*К/Вт | 2,44 | 2,78 | 2,94 |

| Коэффициент теплопроводности при использовании "теплого" раствора | 0,35 | 0,31 | 0,29 |

| Эквивалент условного кирпича, шт | 11,59 | 13,32 | 15,13 |

Поризованные керамические блоки характеризуются следующими основными показателями:

прочностью на сжатие в пределах от 3,5 до 20 МПа (в соответствии с этим показателем определяется марка изделия — М35, М50, М75, М100…М200);

объемным весом, значения которого находятся в диапазоне 800–1200 кг/м3;

морозоустойчивостью (способны выдержать около 100 циклов замерзания и размерзания);

сорбционной влажностью до 1,5%;

отличным показателем звукопоглощения;

допускается строительство сооружений до 9 этажей.

Подробнее о керамических блоках читайте в статье Керамоблоки - поколение новых строительных материалов.

Плюсы и минусы использования поризованных керамических блоков

Поризованные керамические блоки имеют неоспоримые достоинства: это один из наиболее долговечных материалов, в связи с тем, что постройка из керамических блоков может оставаться дышащей при достаточно длительных циклах замерзания–размерзания. В свою очередь, это указывает на химическую устойчивость к разным веществам и стойкость к грибкам и плесени.

Невзирая на малый вес блоков и наличие пористости, они являются достаточно прочными. При этом поддерживается необходимый уровень тепло- и звукоизоляции сооружения, что может позволить минимизировать дальнейшую обработку поверхности и дает возможность сэкономить на обогреве помещения. Необходимо обратить внимание, что по сравнению с другими строительными материалами, применение поризованных блоков минимизирует нагрузку на основание.

Оригинальный дизайн керамических блоков помогает создать комфортные условия внутри здания, при которых происходит кондиционирование воздуха и регуляция уровня влажности. Сила сцепления блоков является достаточно прочной из-за применения уникальной системы соединения блоков, что позволяет экономно использовать скрепляющие вещества. Сырье для производства поризованных керамических блоков является экологически чистым.

Возведение сооружений из керамических блоков является значительно более эффективным, чем с использованием других стройматериалов. Вследствие того, что размеры блоков существенно больше размеров стандартного кирпича, сокращаются как время строительства здания, так и трудозатраты. Отличная адгезия блоков значительно облегчает проведение облицовочных, штукатурных и кладочных работ. Помимо этого, поризованные блоки хорошо подвергаются резанию и фрезерованию.

Минусов у использования поризованных керамических блоков существенно меньше, чем плюсов. Среди недостатков необходимо отметить необходимость в защите перегородок и стен от сырости, с этой целью производится дополнительная обработка облицовочными материалами (например, штукатуркой).

Укладка стен с применением поризованных керамблоков

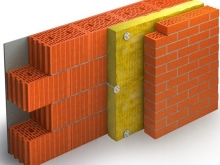

Из керамических блоков возводят стены нескольких разновидностей:

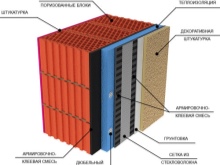

Обычные однослойные стены, в которых используются поризованные блоки и другие материалы с целью декорирования наружной поверхности стен. В качестве облицовочных материалов допускается применение либо классической штукатурной смеси, либо более дорогостоящих разновидностей облицовочной керамики. Второй вариант предполагает наличие специальной воздушной прослойки, а также монтажа гибкой металлоконструкции.

Трехслойные стены. В их состав входит непосредственно стена из поризованных блоков, жесткий утеплитель и облицовочная стена. Как облицовочные материалы могут использоваться клинкерный кирпич, сайдинг и др.

Характерные особенности укладки

Строительные работы с применением поризованных блоков из керамики предполагают кропотливый труд профессионалов, знакомых с характерными особенностями работ с этим стройматериалом. Со всей тщательностью стоит подойти к вопросу выбора клеящей смеси для укладки блоков.

Ни при каких условиях не допускается использование классического цементного раствора!

Ряды теплой керамики следует укладывать с использованием стеклотканевой сетки. Ее располагают через 2 ряда. При монтаже панелей из железобетона в качестве перекрытий между этажами, необходимо ряд укладки покрыть раствором до 20 мм в толщину и погрузить в него стальную укладочную сетку.

Так ли важно армировать кирпичную, а также облицовочную кладку и как правильно это сделать, читайте в статье Зачем нужно армирование кладки из кирпича.

Этап закрепления разнообразных конструкций (отопительных радиаторов, навесных шкафов и т.п.) сопровождается использованием специальных анкерных креплений, отличающихся большой длиной. Крепежи обычного типа в таком случае не подходят.

Описание технологии укладки стен из поризованных блоков

Технологические этапы возведения стен из поризованных керамических блоков:

Прокладка влагоизоляционного материала;

Начало строительства производят с угловой части с фиксации шнуров-причалок;

Стройматериалы располагают как можно ближе к месту производства работ;

Подготовка раствора и поддержание его в пластичном состоянии периодическим перемешиванием;

Укладку блоков производят впритык к шнуру, они ни при каких обстоятельствах не должны выходить за границы основания;

Нанесение раствора сопровождается его разравниванием. Раствор не наносят на внешнюю поверхность стены;

Выкладывание каждого последующего ряда нужно производить очень аккуратно, чтобы предотвратить вытекание раствора;

Укладка каждого ряда завершается проверкой горизонтальности и вертикальности линий при помощи уровня или специальной рейки;

В местах стен, где будут оконные или дверные блоки, укладываются специальные перемычки.

Подробнее о том, каков порядок действий и какие существуют нюансы при строительстве дома с использованием поризованных блоков читайте в статье Строительство с использованием поризованных блоков.

Читайте также: