Подшипниковые сплавы и припои реферат

Обновлено: 02.07.2024

Подшипниковыми называются сплавы, из которых изготовляются вкладыши подшипников скольжения.

Для этой цели применяют чугун, бронзу и баббиты- легкоплавкие сплавы на основе свинца, олова, цинка или алюминия.

Металл вкладыша должен обладать следующими свойствами:

- низким коэффициентом трения;

- высокой износостойкостью поверхности;

- выдерживать высокие удельные давления;

- иметь хорошую теплопроводность и устойчивость к коррозии.

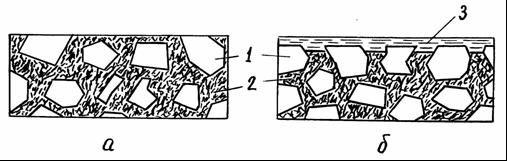

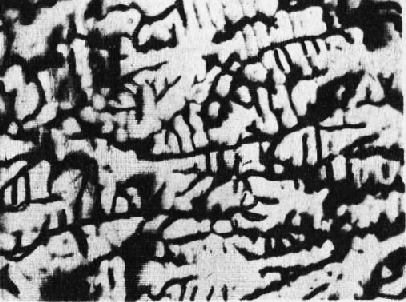

1 и 2 требования удовлетворяются тогда, когда поверхность вала и вкладыша разделены пленкой смазки. Если структура вкладыша неоднородна и состоит из твердых включений и мягкой основы, то после непродолжительной работы (приработки) на поверхности вкладыша образуется микрорельеф — выступают твердые включения и между валом и вкладышем образуется пространство, в котором удерживается смазка (рисунок 53).

Чугунные вкладыши изготовляют из серого перлитного чугуна (антифрикционного серого чугуна марок АЧС-1, АЧС-2) — это самый дешевый материал для вкладышей. Но из-за более высокого коэффициента трения их не следует применять на быстроходных двигателях.

Бронзовые вкладыши изготовляют из оловянистой и свинцовистой бронз. Они хорошо удерживают смазку, обладают высокой прочностью; применяют для подшипников, работающих в тяжелых условиях (большие удельные давления, большие числа оборотов).

При применении очень мягких легкоплавких подшипниковых сплавов обеспечивается меньший износ шейки вала. Баббиты имеют минимальный коэффициент трения со сталью, хорошо удерживают смазку.

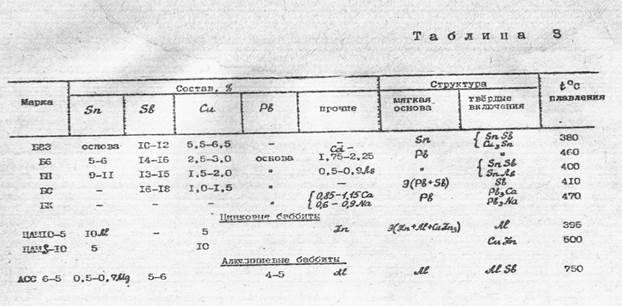

Для легкоплавких подшипниковых сплавов применяют сплавы системы Рb — Sb, Sn — Sb и Sn — Рb — Sb, а также цинковые баббиты на основе цинка (с добавками Сu и Al) и алюминиевые баббиты (с добавками Сu, Ni, Sb).

Система Pb — Sb. Свинец имеет твердость НВ3, сурьма НВ30, эвтектика НВ (7 — 8). Поэтому лучшими являются заэвтектические сплавы (16…18 % Sb). Свинцовый баббит БС -самый дешевый. Имеет недостаточно пластичную эвтектику (мягкая основа) и кристаллы сурьмы (твердые включения).

Система Sn — Sb. Олово имеет твердость НВ5. Мягкая основа сплава — a-твердый раствор сурьмы в олове. Твердые кристаллы (b’-фаза) -химическое соединение SnSb. Оптимальный состав – 13 % Sb, 87 % Sn (двухфазный a + b’). Для устранения ликвации по плотности Sb и Sn в баббиты вводят медь, она образует с оловом химическое соединение Сu3Sn, которое имеет более высокую температуру плавления и кристаллизуется первым, образуя в баббите твердые включения, дополнительно повышающие износостойкость вкладыша подшипника.

Марки оловянных баббитов — Б88, Б83. Эти баббиты являются наилучшими. Оловянная основа вязкая, пластичная и менее склонна к усталостному разрушению. Состав баббита Б88 — 7,3…7,8 % Sb, 2,5…3,5 % Сu, 0,8…1,2 % Сd, 0,15…0,25 % Ni, Sn — основа. Применяются для изготовления тяжелонагруженных подшипников турбин, турбонасосов, турбокомпрессоров.

Система Sn — Pb — Sb. В качестве мягкой основы баббиты имеют твердый раствор на базе свинца, твердыми включениями служат соединения SnSb. Оловяносвинцовосурьмянный баббит Б16 (16 % Sn) дешевле оловянносурьмянных, но по качеству уступают им не намного (Sn и Sb по 15…17 %, основа Рb). Применяются для изготовления средненагруженных подшипников автомобильных моторов.

Кальцевые баббиты (БК) принадлежат к системе Рb — Сa — Nа. Мягкой составляющей является a — фаза (твердый раствор Nа и Са в Рb), твердыми включениями — кристаллы Рb3Са. Натрий и другие элементы, вводимые в сплав, повышают твердость a — раствора. Баббиты БК обладают хорошими антифрикционными свойствами, менее хрупки и более износостойкие, чем баббиты БС. Применяются на железнодорожном транспорте (подшипники вагонов, коленчатого вала тепловозных двигателей и т.д.). Марки баббитов БКА, БК2, БК2Ш.

Цинковые антифрикционные сплавы. Сплавы ЦАМ10-5, ЦАМ5-10, ЦАМ9 5-1 5 уступают баббитам на оловянной основе по пластичности, коэффициентам трения и линейного расширения, равноценны свинцовистым баббитам. Кроме Аl, Сu, вводят до 0,03…0,06 % Мg. Мягкая основа — эвтектика, твердая — включения СuZn2. Применяют для монометаллических вкладышей, втулок, ползунов, для получения биметалических полос со сталью и алюминиевыми сплавами.

Алюминиевые антифрикционные сплавы. Основными компонентами сплавов являются Sn, Cu, Ni и Si, образующие с Аl гетерогенные структуры. Сплавы АОЗ-1 и АО9-2 (Sn ~ 9 %, Сu ~ 2 %) применяют для отливок монометаллических вкладышей и втулок толщиной более 10 мм. Сплавы АО20-1, АН2,5 (Ni ~ 2,5 %) — для получения биметаллической ленты со сталью методом прокатки. Подшипники из сплава АН2,5 можно изготовить и отливкой. Подшипники работают при нагрузке не более 200…300 МПа и окружной скорости 15…20 м/с.

Комбинированные материалы для подшипников скольжения:

- Самосмазывающиеся подшипники. Их получают методом порошковой металлургии из материалов различной композиции : железо — графит, железо -медь (2…3 %) — графит или бронза — графит. Графита вводят 1…4 %. После спекания образуется 15…35 % пор, которые заполняются маслом. Масло и графит смазывают трущиеся поверхности. Такие подшипники работают при небольших скоростях скольжения (до 3 м/с), отсутствии ударных нагрузок и устанавливаются в трудно доступных для смазки местах.

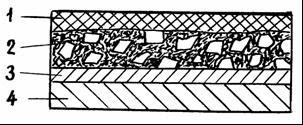

- Металлофторопластовые подшипники. Их изготовляют из металлофторопластовой ленты (МФПл) (рисунок 54).

Рисунок 54 — Схема металлофторопластовой ленты МФПл

Лента состоит из 4 слоев:

- 1 слой — приработочный, выполнен из фторопласта, наполненного дисульфидом молибдена (25 % по массе); толщина слоя 0,01 — 0,05 мм (для больших износов 0,1…0,2 мм).

- 2 слой (~0,3 мм) — бронзо-фторопластовый. Представляет собой слой пористой бронзы Бр010Ц2, полученный спеканием частиц порошка сферической формы. Поры заполняются смесью фторопласта с 20% Рb.

- 3 слой (0,1 мм) образован медью. Он обеспечивает прочное сцепление бронзового пористого слоя с 4 слоем.

- 4 слой представляет собой стальную основу из стали марки 08 кп, толщина 1…4 мм

Комбинированные материалы используют в узлах трения, работающих без смазочного материала.

Металл вкладыша должен выдерживать высокое удельное давление и должен также обладать следующими характеристиками: 1)низкий коэффициент трением; 2)Высокая износостойкость поверхности. 3) хорошая теплопроводность. 4)

коррозионная устойчивость. Если поверхности вала и вкладыша разделены смазочной пленкой, то выполняются требования 1 и 2. Людмила Фирмаль

Если структура вкладыша неравномерна и состоит из твердых включений и мягкого основания, то после короткого периода работы (приучения к работе) на поверхности вкладыша образуются мелкие неровности-появляются твердые включения, и образуется пространство, где смазка удерживается между валом и вкладышем (рис.58).

Вкладыши литого железа сделаны из серого перлитного утюга (серого цвета антифрикции Тавра АЧС-1,/хчс-2).Это самый дешевый материал для вкладыша. Однако из-за высокого коэффициента трения он не должен использоваться в высокоскоростных двигателях. Вставки из бронзы изготавливаются из олова и свинцовой бронзы. Они используются для подшипников, которые хорошо удерживают смазку, имеют высокую прочность и работают в тяжелых условиях (высокое удельное давление, высокое вращение).

- Использование очень мягкого и легкоплавкого сплава подшипников приводит к меньшему износу шейки вала. Бэббит имеет минимальный коэффициент трения со Сталью и хорошо удерживает смазку. Сплавы подшипников с низкой температурой плавления включают сплавы на основе Pb-Sb, Sn-Sb и SN-Pb-Sb, а также цинковые баббиты (добавки Cu и Al) и алюминиевые баббиты (добавки Cu, Ni, Sb) на основе цинка. Система Pb-Sb.

Твердость свинца ZNV, сурьмы ZON B, эвтектики (7-8) HB. Поэтому оптимальным является заэвтектического 6 е с. Рисунок 58.Микроструктура подшипниковых сплавов: а-перед началом работы. Б-после казни. 1-твердые включения: 2 -.Мягкая основа. 3-смазка Сплав(16… 18%СБ). БС свинцового баббита является самым дешевым. Недостаточно пластичной эвтектики (мягкое основание) и кристаллов сурьмы (твердые включения). Система СН-СБ. Твердость олова составляет 5NB. Мягкая основа сплава представляет собой твердый раствор сурьмы в олове.

Оптимальный состав-13%Sb, 87%Sn(2-фаза a + 0′). Для того чтобы исключить сегрегацию плотностями Sb и Sn, медь введена в Babbitt для того чтобы сформировать олово и химическое соединение CU3S11.It имеет более высокую температуру плавления и сначала кристаллизуется с образованием твердого включения в баббит, что дополнительно повышает износостойкость несущей оболочки. Печать судваба-В88, В83.Эти баббиты самые лучшие. Оловянная основа является вязкой, пластичной и менее склонной к усталостному разрушению.

Состав баббита Б88 7.3… 7.8%СБ, 2.5… 3.5%КР,0.8… 1.2%кд, 0.15… 0.25%Ni, Sn-это foundation. It применяется при изготовлении подшипников большой грузоподъемности для турбин, турбонасосов и турбокомпрессоров. Система Sn-Pb-Sb. Баббит имеет твердый раствор на основе свинца в качестве мягкой основы, а соединения SnSb действуют как твердые включения. Олово-свинцово-сурьмяное долото в16 (16% Sn) дешевле олово-сурьмяного долота, но по качеству не уступает ему (Sn и Sb составляют 15-17%, эталонный Pb).Они использованы в изготовлении подшипников средней нагрузки для автомобильных моторов. Кальциевый баббит (BC) относится к системе Pb-Ca-Na. Мягкий компонент-фаза(твердый раствор Na и СА в РЬ), а твердые включения Pb3Ca Кристалл.

Натрий и другие элементы, введенные в сплав, повышают твердость а-раствора. До н. э. баббиты имеют хорошие антифрикционные свойства, менее хрупкие, чем баббиты БС и износостойкие. Они применяются на железнодорожном транспорте (подшипники вагонов, коленчатые валы дизелей и др.).Марка баббита б-ка, БК2, Бк2ш. Цинковый антифрикционный сплав. Сплавы цам10-5, Цам5-10, Цам9 5 15 уступают Баббиту на основе олова по пластичности, коэффициенту трения и линейному расширению, эквивалентному баббиту на основе свинца.

В дополнение к А1 вводят до 0,03-0,06% мг. Мягкое основание эвтектическое и твердое основание Cu7.N2 включения. Применяется при изготовлении одиночных металлических вкладышей, втулок и ползунков, для получения биметаллических полос из стали и алюминиевых сплавов. Алюминиевый антифрикционный сплав. Основными компонентами сплава являются Sn, Cu, Ni и Si, образующие гетерогенную структуру с A1.Сплавы АОЗ-1 и ЛО9-2(Sn-9%, Cu-2%) применяются для литья одиночных металлических вкладышей и втулок толщиной более 10 мм. сплавы АО20-1, АН2. 5 (Ni-2,5%) — для получения биметаллической ленты со Сталью методом прокатки. Подшипники изготовлены из сплава АН2. 5 можно также сделать отливки. Подшипник работает при нагрузке не более 200-300 МПа и окружной скорости 15-20 м / с. Композиционные материалы для подшипников скольжения:

1.Самосмазывающиеся подшипники. Они получены методом порошковой металлургии из материала Различные составы: железо-графит, железо-медь (2-3%)-графит или бронза-графит. Графит был введен от 1 до 4%.После спекания образуется 15-35% пор и заполняется маслом. Масло и графит смазывают поверхности трения. Такие подшипники работают на низких скоростях скольжения(до 3 м / с), не создают ударных нагрузок и устанавливаются там, где смазка затруднена.

2.Металлические фторорезиновые подшипники. Они изготавливаются из металлофторопластовых лент (многофункциональное периферийное устройство mfp1) (рис. 59). Лента состоит из 4 слоев. — 1-й слой-изготовлен из фтористой смолы, заполненной дисульфидом молибдена (25% по массе).Толщина слоя 0,01… 0,05 мм (большой износ 0,1… Случай 0.2 мм) Диаграмма 59.Схема металлофторопластовой ленты Мфпл — 2-й слой (-0.3 мм) — Бронзофлуорорезин. Это слой пористой бронзы BrOYuZ2, полученный спеканием частиц сферического порошка.

Поры заполнены смесью 20%Pb фторопласта. — 3-й слой (0,1 мм) формируется из copper. It обеспечивает прочную адгезию 4-го слоя с пористым слоем бронзы. — 4-й слой представляет собой стальное основание толщиной 08 КП из стали 1-4 мм. Композиционные материалы используются для узлов трения, которые работают без смазочных материалов.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Подшипниковые сплавы и припои

Подшипниковые сплавы и припои

В качестве подшипниковых сплавов в конструкциях летательных аппаратов и двигателей находят применение оловянистые баббиты и свинцовистые бронзы.

Высокие антифрикционные свойства баббитов и бронз достигаются благодаря особенностям структуры этих сплавов. Износ сплава с такой структурой в процессе работы происходит неравномерно, вследствие чего на поверхности подшипника образуется микрорельеф, обеспечивающий хороший подвод и удержание смазки в зоне трения.

Баббиты представляют собой сплавы олова с сурьмой и медью и названы так по фамилии изобретателя. Позднее так же стали именовать и другие подшипниковые сплавы, например на основе свинца (свинцовистые баббиты).

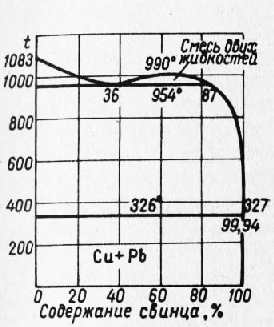

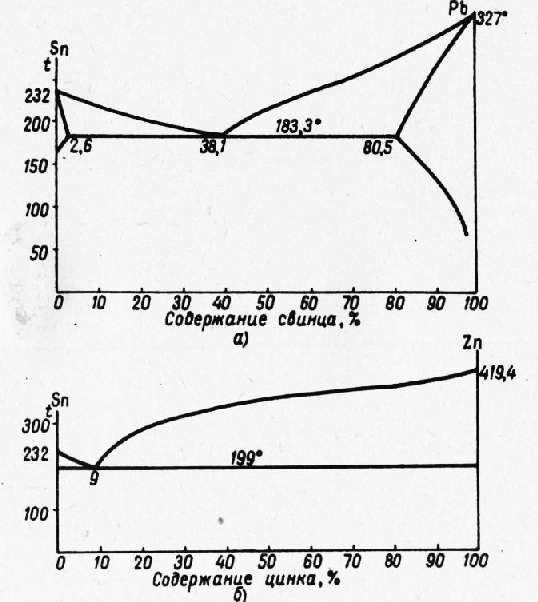

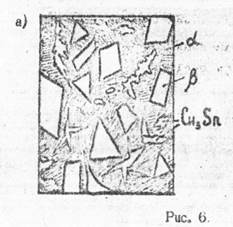

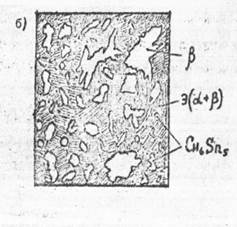

Первоначально в качестве баббитов применялись двойные сплавы олова с сурьмой. Диаграмма состояний этих сплавов представлена на рис. 1. Баббиты имеют гетерогенную структуру и относятся к двухфазной области а + р диаграммы. Твердый раствор а имеет низкую твердость и высокую пластичность, в то время как фаза р, представляющая собой химическое соединение SnSb, обладает высокой твердостью и хрупкостью. Включения ее имеют форму кубиков.

Сочетание в баббитах Мягкой основы и твердых включений обеспечивает хорошую работу материала в эксплуатации. Однако химическое соединение SnSb обладает по сравнению с твердым раствором а значительно меньшим удельным весом и имеет высокую температуру кристаллизации, равную 600°. Поэтому при затвердевании баббита в результате всплытия выпадающих из жидкого раствора кристаллитов SnSb наблюдается ликвация по весу и нарушение равномерного распределения твердых частиц в мягкой основе, что приводит к ухудшению эксплуатационных качеств сплава.

С целью предотвращения этого неприятного явления в современные баббиты вводят медь, которая образует с оловом химические соединения CuSn и Cu3Sn. Эти соединения кристаллизуются в виде игл и звездочек и препятствуют всплытию кубиков SnSb. Поэтому структура баббитов получается равномерной и вполне работоспособной.

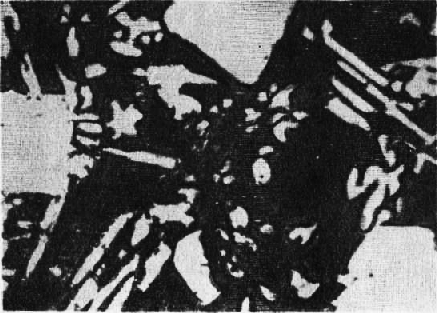

Основными сплавами, применяемыми для заливки вкладышей подшипников ответственного назначения, являются баббиты марок Б83 и Б92. Высокооловянистый баббит Б83 содержит 83% олова, 11% сурьмы и 6% меди. Структура его представлена на рис. 2. Этот сплав имеет хорошие антифрикционные свойства, однако он является маловыносливым вследствие повышенной хрупкости.

В последнее время более широкое распространение получил высокооловянистый баббит марки Б92, содержащий 92% олова, 4% сурьмы и 4% меди. Этот сплав имеет принципиально такую же структуру, как баббит Б83, но с меньшим количеством включений химических соединений. Поэтому он оказывается менее хрупким и более выносливым в эксплуатации.

Наряду с баббитами в качестве подшипниковых сплавов ши-ко применяются свинцовистые бронзы. Они несколько уступают баббитам по антифрикционным свойствам, но способны выдергивать более высокие удельные давления. Если баббитам свойственна недостаточная теплопроводность, малая усталостная прочность и склонность к растрескиванию после нескольких десятков часов работы, то свинцовистые бронзы свободны от этих недостатков.

Диаграмма состояний сплавов меди со свинцом приведена на рис. 3. Она показывает, что медь и свинец совершенно нерастворимы в твердом состоянии. Поэтому структура свинцовистой бронзы, представленная на рис. 4, состоит из смеси дендритов меди и располагающихся между ними включений чистого свинца. В процессе работы наблюдается незначительный износ свинца, как более мягкого металла. Поэтому на поверхности подшипника появляется микрорельеф, способствующий хорошему подводу и удержанию смазки.

Основными свинцовистыми бронзами являются двойной сплав марки БрСЗО, содержащий наряду с медью 30% свинца, и тройной сплав БрОС5-25, содержащий кроме меди 5% олова и 25% свинца. Олово растворяется в меди и повышает ее прочность и твердость.

Кроме баббитов и свинцовистых бронз в качестве подшипниковых материалов находят некоторое применение серебряные сплавы, антифрикционные свойства которых несколько хуже, но усталостная прочность значительно выше, чем у бронз, и особенно у баббитов.

Припои. В конструкциях летательных аппаратов и двигателей применяются паяные соединения. Пайка осуществляется при помощи сравнительно легкоплавкого материала, называемого припоем, и проводится без расплавления основного металла. Припои должны обладать относительно низкой температурой плавления, высокой жидкотекучестью и достаточной прочностью. Для электротехнических конструкций важное значение имеет также высокая электропроводность припоя.

Прочность соединения при пайке обеспечивается в первую очередь благодаря взаимной диффузии припоя и соединяемых металлов и образования общего диффузионного слоя.

По температуре плавления и прочности паяного соединения припои подразделяются на мягкие и твердые. Мягкими называются легкоплавкие припои, имеющие температуру плавления не выше 300° и обеспечивающие получение предела прочности паяного соединения от 3 до 11 кГ/мм2. Основными мягкими припоями являются сплавы олова со свинцом и олова с цинком. Олово и свинец, а также олово и цинк практически нерастворимы друг в друге при обычных температурах и образуют сплавы — механические смеси.

Основными оловянносвинцовистыми припоями являются сплавы марок ПОСЭО , ПОС61, ПОСбО, ПОС40, ПОСЗО , ПОС18. Содержание олова в них соответствует числу, указанному в написании марки.

Основными оловянноцинковыми припоями являются сплавы марок ПОЦ90, П01Д70, ПОЦбО и П01Д40, содержащие соответственно 90, 70, 60 и 40% олова.

Твердыми называются тугоплавкие припои, обеспечивающие получение предела прочности паяного соединения от 20 до 40 кГ/мм2 при испытании на срез. Наиболее распространенными твердыми припоями являются сплавы меди с цинком и серебра с медью.

Медноцинковые припои марок ПМЦ36, ПМЦ48 и ПМЦ54, а также применяемая в качестве припоя латунь Л62 содержат меди соответственно от 36 до 62%. Температуры плавления их, как видно по диаграмме состояний, зависят от концентрации сплава и составляют от 800 до 900°.

Серебряные припои характеризуются диаграммой состояний сплавов серебра с медью, приведенной на рис. 6. Структура медносеребряных сплавов при комнатной температуре состоит фактически из смеси компонентов.

Серебряные припои могут быть двухкомпонентными, содержащими серебро и медь, и трехкомпонентными, в состав которых входит также цинк. Двухкомпонентные припои ПСр72 и ПСр50 содержат соответственно 72 и 50% серебра. Температура плавления двойных серебряных припоев может быть легко установлена по диаграмме состояний (рис. 6). Примером тройного серебряного припоя является ПСр25, содержащий 25% серебра, 40% меди, а остальное цинк. Температура плавления его 765°.

ж) иметь хорошие технологические литейные свойства.Для удовлетворения указанных требований структура подшипников скольжения должна состоять из мягкой основы и твердых включений.

Мягкая основа является либо олово (вернее твердый раствор на основе олова), либо свинец твердых включений играет сурьма (или ее соединение SnSв ). Медь в эти сплавы вводится исключительно для предотвращения ликвидации. Она образует с оловом сравнительно тугоплавкие иглы соединения Cu3Sn , которые, пронизывая весь жидкий раствор, предотвращают всплытие кристалликов других хим. соединений.

Состав, структура и свойства баббитов приведены в табл..3

Баббиты, содержащие большое количество олова: Б89,Б83 применяют только для заливки подшипников машин большой мощности, когда требуется высокая вязкость и наименьший коэффициент трения.

Для тихоходных узлов трения с успехом применяют чугуны марок: АСЧ-1 и АСЧ-2. Это дешевые, достаточно износостойкие металлы, но имеющие повышенный коэффициент трения.

Применяют в качестве подшипниковых материалов оловянистые и свинцовистые бронзы. Бронзы способны работать при больших давлениях и больших оборотах.

Помимо этих материалов, все шире применяют в качестве антифрикционных металлокерамические материалы и материалы на основе полимеров. Подшипники из порошковых материалов изготовляют прессованием и спеканием из бронзового и железного порошка обычно из графита 1 – 3 %.

Применение железографитовых подшипников позволяет экономить большое количество сплавов цветных металлов - бронзы,

баббита. Использование металлокерамических подшипников повышает срок службы подшипников от 2,0 до ГО раз.

В последнее время быстро расширяется применение металлопластмассовых подшипников. Особенно перспективны благодаря высоким антифрикционным свойствам при работе без смазки подшипники, пропитанные фторопластом. Они могут работать в кислых и щелочных средах.

Для работы при повышенных температурах, разработаны антифрикционные материалы, которые состоят из 40-50% графита и 60-10% пропитывающего материала. Подшипники изготавливают также из древесно-слоистого пластика ЛСЛ. Микроструктура баббита Б83 и баббита БГб показана на рис.6.

ЗАДАНИЯ ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ.

Какие сплавы называют латунями, бронзами, баббитами?

Микроструктура однофазных, двухфазных латуней, их марки.

Химический состав латуней, бронз, баббитов. Применение латуней, бронз, баббитов.

Микроструктура бронз, баббитов.

Марки деформируемых и литейных бронз и баббитов. Диаграммы состояния CuSn.

Подшипниковые сплавы, их химический, состав и свойства.

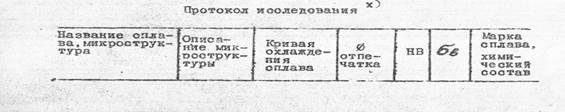

ЗАДАНИЕ И МЕТОДИКА ЭКСПЕРИМЕНТА

Группа студентов ( 2-3 человека) получает комплект шлифов латуни с различным содержанием цинка; бронзу и баббит и должна выполнить следующие работы:

I. Исследовать микроструктуру образцов латуни, бронзы и баббита при увеличениях микроскопа в 500.

2. Схематически зарисовать исследованные микроструктуры в квадратах 40x-w или кружках Ф 40 ми.

3. Определить вид сплава, структурные составлявшие, марку и хим состав.

4. На микроскопе МБС ли специальной лупой измерить на каждом образце латуни диаметр отпечатка и по таблице определить твердость по Бринеллю.

Каждый образец латуни с одной стороны отполирован и протравлен для исследования микроструктуры, а с другой стороны имеет отпечаток, выполненный на приборе ТШ-2 закаленным шариком Ф10 мм под нагрузкой 1000 кгс.

5. Результаты исследования занести в протокол и построить график зависимости твёрдости НВ от содержания пинка.

6. Написать вывод с указанием влияния содержания цинка на механические Свойства латуни.

Протокол следует располагать по длине листа

1. Порядковый номер лабораторной работы и название ее.

2. Протокол с результатами исследования.

3. График зависимости механических свойств (НВ, δв ) от

зависимости содержания цинка в латуни.

4. Вывод с указанием влияния содержания цинка на механические свойства латуни.

Читайте также: