Пневматический и гидравлический транспорт реферат

Обновлено: 05.07.2024

28.2 Принцип действия и расчет пневмотранспортных установок.

28.3Аэроднища и аэрожелоба.

28.4 Гидравлические транспортирующие устройства.

Общие сведения

- высокая производительность за счет механизации процесса захвата, транспортировки и разгрузки материала при небольшом числе обслуживающего персонала;

- герметичность трассы перемещения материла;

- возможность перемещения материала в горизонтальном, наклонном и вертикальном направлении;

- удобство монтажа в стесненных условиях;

- возможность совмещения нескольких технологических операций;

- высокая степень автоматизации процесса транспортировки и распределения материала;

- возможность подачи материала одновременно из нескольких пунктов загрузки к нескольким пунктам разгрузки;

- широкий диапазон производительности (до 300 т/ч) и расстояния транспортировки (до 1,5 км).

- высокий расход энергии на единицу транспортируемого груза (в 8…14 раз выше механических устройств);

- быстрый износ отдельных частей установки, взаимодействующих с грузом;

- необходимость тщательной очистки используемого и отработанного воздуха и воды;

- необходимость тщательного отбора транспортируемого материала с учетом его физико-механических свойств.

Принцип действия и расчет пневмотранспортных установок

В трубопроводах пневматических транспортирующих устройств (ПТУ) воздушный поток создается искусственным путем.

Различают три системы пневматического транспортирования: всасывающую, нагнетательную и смешанную.

При всасывающей системе материал, подаваемый в транспортный трубопровод, перемещается по нему вследствие разрежения воздуха. В нагнетательной системе перемещение материала происходит под действием нагнетания воздуха в трубопровод. Смешанная система ( всасывающе-нагнетательная) имеет отдельные участки с разрежением и сжатием воздуха.

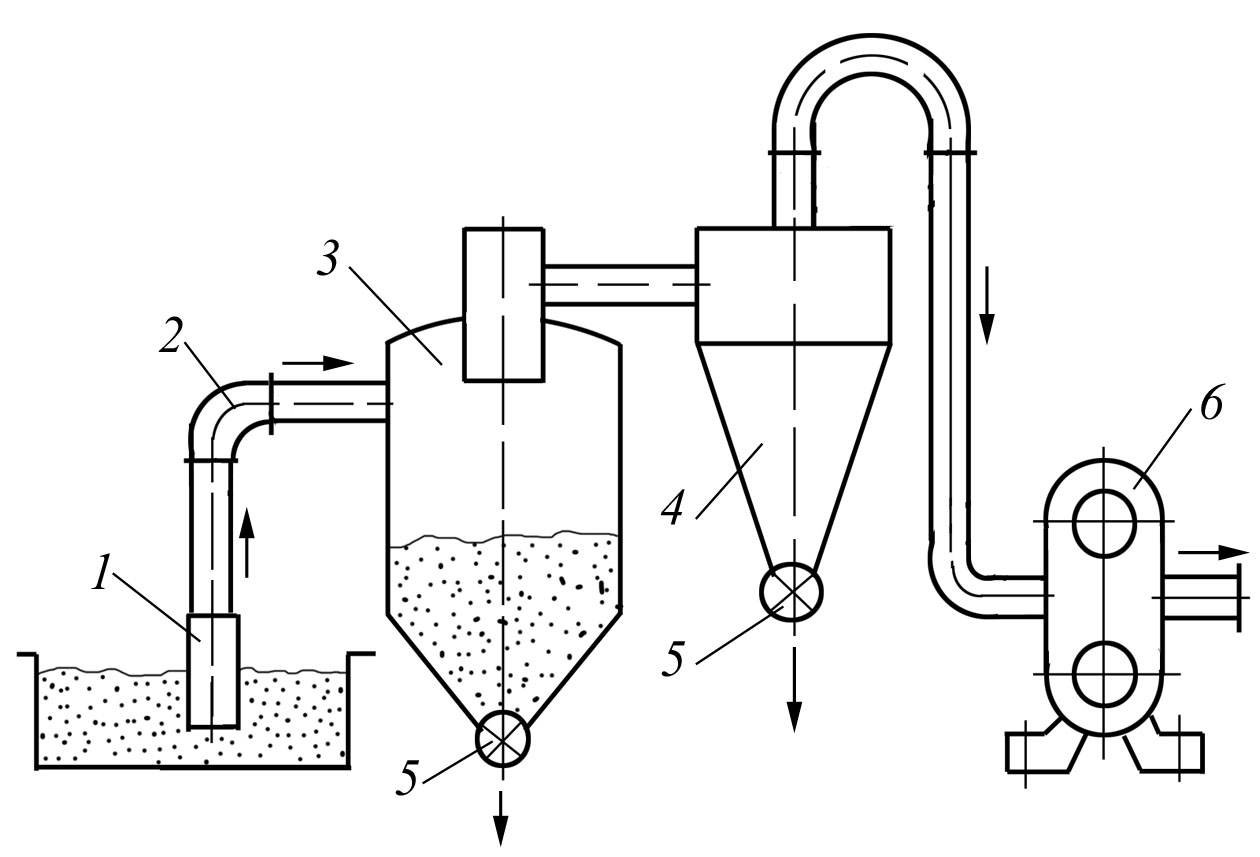

Рисунок 28.1 – Схема всасывающей системы

Установка всасывающего типа (рисунок 28.1) работает за счет перепада вакуума, создаваемого вакуум-насосом в транспортной магистрали. Материал через всасывающее сопло 1 попадает в транспортный трубопровод 2 и перемещается в виде смеси с воздухом в осадитель (разгружатель) 3. В разгружателе, сечение которого значительно шире трубопровода, скорость воздуха резко падает и крупные частицы материала падают вниз. Более мелкие (пылевидные) частицы задерживаются фильтром 4. Далее через шлюзовый затвор 5, обеспечивающий герметичность трубопровода, материал попадает в хранилище (бункер). Воздух, очищенный в фильтре 4, поступает в вакуум-насос 6, а оттуда – в атмосферу.

Рисунок 28.2 – Схема нагнетательной системы

Установка нагнетательного типа работают за счет перепада давления воздуха в транспортной магистрали при подаче сжатого воздуха компрессором (рисунок 28.2). Сжатый воздух из компрессора 1, пройдя через масло- и влагоотделитель 2, поступает в смесительную камеру питателя 3, куда принудительно подается материал. В камере материал интенсивно перемешивается с воздухом и через транспортный трубопровод 4 поступает в отделитель (силос) 5, в котором происходит осаждение материала. Отработанный воздух, пройдя фильтр 6, выбрасывается в атмосферу.

В установках всасывающе-нагнетательного действия используются оба способа перемещения материала при помощи общего вакуум-насоса.

В установках всасывающего типа перепад давления воздуха обычно не превышает 0,05 МПа, поэтому транспортирование возможно на короткие расстояния. В установках нагнетательного типа перепад давления доходит до 0,6 МПа, а протяженность транспортирования – до 2 км.

При расчете пневмотранспортных установок используется понятие массовой концентрации смеси

, | (28.1) |

где Q – массовая производительность установки; Qв – массовый расход воздуха.

Так как масса 1 м 3 воздуха составляет 1,224 кг, то

, | (28.2) |

где Vв – расход воздуха, м 3 /сек.

Используя эти данные и специальные графики по заданной производительностиQ (т/ч) определяют внутренний диаметр трубопровода, давление воздуха в магистрали, давление и производительность компрессора.

Аэроднища и аэрожелоба

Эти устройства чаще используют для облегчения разгрузки тонкодисперстных, склонных к слеживанию сухих пылевидных материалов, которые быстро насыщаются воздухом и благодаря этому становятся легкоподвижными (текучими) при небольшом уклоне.

- простота конструкции и низкая стоимость;

- отсутствие быстоизнашивающихся деталей;

- низкая энергоемкость и металлоемкость.

Основной недостаток – необходимо использовать только сухойвоздух.

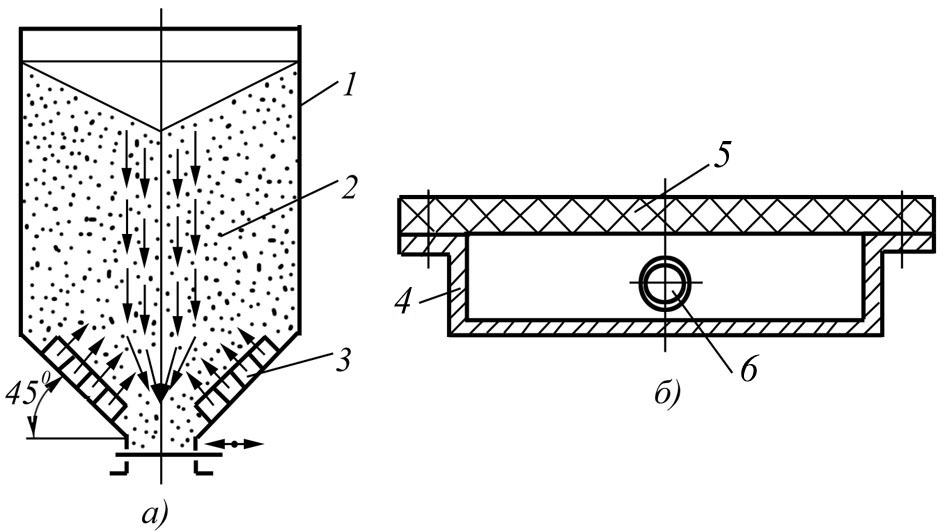

Аэроднища используют в бункерах (силосах) 1, содержащих сухой пылевидный материал 2 (рисунок 28.3, а). В качестве активных элементов применяют аэроплиты 3, которыми покрывают примерно 1/3 площади днища.

Рисунок 28.3 – Схема использования аэроднища

Сжатый воздух подается от компрессора, аэрирует слой транспортируемого материала и уменьшает трение между его частицами. Материал становится похожим на жидкость и течет под уклон.

Аэроплита (рисунок 28.3, б) состоит из герметичной рамки 4, закрытой пористой керамической плитой 5 с размерами пор до 40 мкм. Внутрь рамки по воздуховоду 6 подается сжатый воздух под давлением 0,1…0,15 МПа.

Аэрожелоба предназначены для транспортирования сухих пылевидных или порошкообразных материалов.

Пневматический желоб состоит из стального нижнего 1 и верхнего 2 корыта толщиной 1…2 мм, а также установленных на замазке пористых керамических перегородок 3 (рисунок 25.4, а). Вместо пористых перегородок часто применяют восьмислойный хлопчатобумажный ремень толщиной 20 мм. Верхнее корыто сообщается с окружающей атмосферой через рамки с байкой 4.

Рисунок 28.4 – Схема пневможелоба

Отфильтрованный воздух подается вентилятором 5 через гибкий рукав 6 в нижнюю полость желоба 1. Проходя через микроотверстия диаметром до 40 мкм в пористой перегородке 3, воздух насыщает (аэрирует) нижний слой материла, который приобретает хорошую текучесть. Под действием силы тяжести за счет наклона желоба (2…5 0 ) материал транспортируется вдоль желоба 7. Отработанный воздух выпускается через матерчатые фильтры 8.

Высоту слоя сыпучего груза принимают в пределах 50…60 мм, высоту нижнего корыта 50…100 мм. Ширина желоба 100, 150, 200, 250, 300 и 400 мм. Дальность транспортирования может доходить до 40 м. Удельный расход воздуха 78…90 м 3 /мин на 1 м 2 площади желоба.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.005)

При обратном ходе поршня воздух в пневмоцилиндре начинает сжиматься, его давление становится выше атмосферного и всасывающий пневмоклапан прижимается к седлу. По мере дальнейшего движения поршня воздух в цилиндре сжимается до тех пор, пока его давление не преодолеет сопротивления нагнетательного пневмоклапана и давления сжатого воздуха в нагнетательном трубопроводе. В этот момент пневмоклапан… Читать ещё >

Применение гидравлических и пневматических систем ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. Определения гидравлической и пневматической системы

- 2. Гидравлические системы

- 2. 1. Области применения гидравлических систем

- 3. 1. Области применения пневматических систем

- 3. 2. Общий принцип работы компрессорной установки

Пневматические системы также применяются при устройстве дистанционного управления тем или иным объектом.

Первая пневматическая релейная система для практического применения создана в СССР в начале 1960;х гг. на базе универсального Пневмореле УСЭППА (универсальной системы элементов промышленной пневмоавтоматики. При помощи таких пневмореле можно реализовать все элементарные логические функции (см. Логические операции) и запоминание пневмосигналов. Это позволяет строить любые однотактные (логические преобразователи, шифраторы, дешифраторы, матрицы) и многотактные (со счётчиками, регистрами и др.) пневматические релейные схемы. С появлением универсального пневмореле было положено начало внедрению пневмоавтоматики в машинои станкостроение, энергетику, металлургию и др. отрасли промышленности, где автоматизация циклических процессов осуществлялась до этого в основном средствами электроавтоматики.

Все пневматические релейные системы могут быть разделены на две основные группы в зависимости от их технической реализации: системы, строящиеся на элементах с подвижными деталями, и системы с элементами без подвижных деталей, в которых используется взаимодействие течений (пневмоника).

2. Общий принцип работы компрессорной установки Воздух из атмосферы через всасывающий центробежный фильтр засасывается в головку пневмоцилиндров, проходит через контактный фильтр и попадает во всасывающую камеру головки, при перемещении поршня вниз от головки в пневмоцилиндре создается разрежение, т. е. давление воздуха в нем становится меньше атмосферного, вследствие этого силой атмосферного давления всасывающий пневмоклапан открывается и воздух заполняет полость пневмоцилиндра.

При обратном ходе поршня воздух в пневмоцилиндре начинает сжиматься, его давление становится выше атмосферного и всасывающий пневмоклапан прижимается к седлу. По мере дальнейшего движения поршня воздух в цилиндре сжимается до тех пор, пока его давление не преодолеет сопротивления нагнетательного пневмоклапана и давления сжатого воздуха в нагнетательном трубопроводе. В этот момент пневмоклапан, который во время всасывающего хода поршня закрыт, открывается и сжатый воздух из пневмоцилиндра поршнем выталкивается в нагнетательную камеру головки и далее через обратный пневмоклапан и по нагнетательному трубопроводу в ресивер пневмосистемы.

Когда давление в ресивере к трубопроводу достигает величины, на которую отрегулирован пневмоклапан, он срабатывает и с помощью специального устройства открывает и держит все время открытыми всасывающие клапаны, т. е. переводит компрессор на холостой ход. При расходе воздуха из ресивера давление в нем и пневмолинии падает, клапаны освобождаются, и компрессор вновь подает сжатый воздух в нагнетательную пневмолинию.

Список литературы

1. Гидравлика, гидромашины и гидроприводы Т. М. Башта , С. С. Руднев , Б. Б. Некрасов 1982

2. Крамской В. Ф. Объемный регулируемый гидропривод мобильных машин. Параметры и характеристики рабочих процессов: Учеб. пособие для студентов машиностроит / В.

Ф. Крамской, М. И. Самойлова , А. И. Тархов ; Тюм. гос. нефтегазовый ун-т, — Тюмень, 1998, 128с

3. Серохвостов А. Л. Гидравлика , гидропривод и гидропневмоавтоматика: [Учеб. пособие] / А. Л. Серохвостов ;. Самар. гос. техн. ун-т., — Сызрань, 1999, 194с.

4. Лебедев Н. И. Гидравлика , гидравлические машины и объемный гидропривод: Учеб. Пособие. / Н. И. Лебедев , М.: Изд-во Моск. гос. ун-та леса, 2000, 232с

Боруменский, А. Н. Заря], — М.: Недра, 1981, 295с.

6. Пентюхов В. И. Общее устройство гидравлической системы транспортного самолета: учебное пособие для студентов высших учебных заведений, / В. И. Пентюхов , Е. В. Мищенко , А. М. Чашников . — Воронеж, 2006, 145 с.

для студентов / В. И. Оркин ; Сарат. гос. техн. ун-т, — Саратов, 1998, 96с

8. Шинкаренко Е. В. Пневмопривод и пневмоавтоматика: Учеб. пособие / Е. В. Шинкаренко , В. И. Каплин , Я. Н. Троицкий , — Новосибирск, 2001, 53с.

Гидравлика, гидромашины и гидроприводы Т. М. Башта , С. С. Руднев , Б. Б. Некрасов 1982

Крамской В. Ф. Объемный регулируемый гидропривод мобильных машин. Параметры и характеристики рабочих процессов: Учеб. пособие для студентов машиностроит / В. Ф. Крамской , М. И.

Самойлова, А. И. Тархов ; Тюм. гос. нефтегазовый ун-т, — Тюмень, 1998, 128с

Серохвостов А. Л. Гидравлика , гидропривод и гидропневмоавтоматика: [Учеб. пособие] / А. Л. Серохвостов ;. Самар. гос. техн. ун-т., — Сызрань, 1999, 194с.

Лебедев Н. И. Гидравлика , гидравлические машины и объемный гидропривод: Учеб. Пособие. / Н. И. Лебедев , М.: Изд-во Моск. гос. ун-та леса, 2000, 232с

Гидравлика и гидропривод: [Учебник для горн. спец. вузов / В. Г. Гейер , В.

С. Дулин, А. Г. Боруменский , А. Н.

Заря], — М.: Недра, 1981, 295с.

Пентюхов В. И. Общее устройство гидравлической системы транспортного самолета: учебное пособие для студентов высших учебных заведений, / В. И. Пентюхов , Е. В. Мищенко , А. М. Чашников . — Воронеж, 2006, 145 с.

для студентов / В. И. Оркин ; Сарат. гос. техн. ун-т, — Саратов, 1998, 96с

Шинкаренко Е. В. Пневмопривод и пневмоавтоматика: Учеб. пособие / Е. В. Шинкаренко , В. И. Каплин , Я. Н. Троицкий , — Новосибирск, 2001, 53с.

Изучение специальных гидравлических и пневматических систем, применяемых на автомобилях и в гаражном оборудовании для приобретения знаний, необходимых для обоснованного выбора компонентов данных систем, а также их рациональной производственной и технической эксплуатации.

Гидравлические и пневматические приводы предназначены для передачи энергии от места ее выработки к удаленному от него потребителю. При этом передача энергии осуществляется с помощью жидкости или газа под давлением.

В основе проектирования и создания указанных приводов и систем находится механика жидкостей и газов – гидродинамика и аэродинамика.

Основными достоинствами использования энергии жидкости и газа под давлением являются:

-величина отношения развиваемого исполнительным устройством усилия или момента к силам инерции или моментам инерции подвижных частей конструкции на порядок превышает эту величину, чем у электроприводов, что важно для энергоемкости исполнительных систем – особенно следящих, а также определяет их быстродействие;

-в гидравлических и пневматических приводах рабочая среда уносит тепло от всех элементов системы из-за внутренних потерь энергии;

-значительная механическая жесткость гидросистемы из-за несжимаемости рабочей жидкости;

1. Обзор применяемости гидравлических и пневматических приводов на автомобильном транспорте и в службах автосервиса

Для современных автомобилей можно выделить следующие основные направления использования гидравлических и пневматических систем:

-приводы систем управления (тормозные системы, рулевое управление);

-технологическое оборудование на автомобильных шасси;

-управляющие системы исполнительных устройств шасси автомобиля (механизмы переключения режимов трансмиссии, блокировки дифференциалов и т.п.);

-системы управления компонентов вспомогательного оборудования автомобиля (стеклоочистители и подъемники стекол, звуковые сигналы и т.д.);

-системы управления исполнительных устройств компонентов энергетической установки автомобиля, например, пневмоприводы вспомогательного тормоза грузовиков, гидроприводы натяжителей ременных и цепных передач и т.д.

Современные автосервисы в своем составе имеют многочисленные виды технологического оборудования для технического обслуживания и ремонта автомобилей, в котором используются гидравлические и пневматические системы.

Можно выделить следующие группы такого оборудования:

- уборочно-моечные и очистительные установки;

- осмотровое и подъемно-транспортное оборудование;

- шиномонтажные и шиноремонтные устройства;

- установки и приспособления для кузовного ремонта, монтажно-демонтажных работ, а так же инструмент с гидравлическим и пневматическим приводом;

- контрольно-диагностическое оборудование.

2. Структура гидравлических и пневматических приводов автомобилей и оборудования автосервисовОбщими свойствами данных приводов является то, что они обеспечивают: необходимую скорость движения, заданную позицию или требуемую силу (момент) на рабочем органе или исполнительном устройстве. В связи с этим принципиальную схему рассматриваемых приводов возможно представить структурой в соответствии с риc. 1.

![]()

Рис. 1. Принципиальная схема объемного гидравлического и пневматического приводов

По кинематическим свойствам указанные приводы бывают: стабилизирующие; программные; следящие (например, по определенной закономерности от управляющего входного воздействия).

Структурная схема любого гидравлического и пневматического привода аналогична и изображена на рис. 2.

![]()

Рис. 2. Структурная схема объемного привода

С позиции краткой классификации изучаемые приводы можно подразделять таким образом.

По способу передачи энергии жидкости или газа: аккумуляторные; магистральные.

По способу циркуляции рабочей среды: с разомкнутым потоком (в бак или ресивер); с замкнутым потоком (в насос или компрессорную установку).

По способу управления: с дроссельным управлением; с переменным рабочим объемом агрегатов – машинное управление; изменением режима работы приводного двигателя; с управлением противодавлением в системе.

Принцип действия и конструкция управляющих устройств данных приводов позволяют выделить среди них две группы: с релейным управлением; с пропорциональным управлением

3. Гидравлические усилители рулевого привода автомобилейВсе многообразие современных конструкций гидроусилителей рулевого управления автомобилей можно представить схемами, изображенными на рис. 3.

Краткий анализ представленных схем позволяет сделать следующие обобщения.

Конструкции, реализованные по схеме на рис. 3.а имеют достоинства:

минимальное количество трубок и соединительной арматуры в гидроприводе;

минимальное время срабатывания гидроусилителя руля – такую схему в литературе иногда называют "гидроруль".

Основным недостатком данного варианта является повышенная механическая нагруженность элементов крепления "гидроруля" на раме автомобиля.

Технические решения, соответствующие схеме на рис. 3.б в положительном отношении характеризуются высокой чувствительностью гидропривода управляемых колес, а в отрицательном – относительно большим количеством шарниров рулевог

о привода, что ускоряет динамику нарастания зазоров в нем.

![]()

Рис. 3. Принципиальные схемы гидравлических систем усилителей рулевого управления автомобилей: а) встроенный усилитель (автомобили ЗИЛ, КАМАЗ, МАN 40, МАN 365, FAUN FZ 40, 45, ГАЗ - 3110 и др.); б) полувстроенный (МАЗ – 5335, 5434, 509А и др.); в) полуразнесенный (УРАЛ – 375, 43204, КАЗ – 4540, КРАЗ – 6437, 260 и др.); г) разнесенный усилитель (ГАЗ – 66)

На рис. 3 использованы следующие обозначения компонентов принципиальных схем: Н – насос; РП – рулевая передача; ГР – гидрораспределитель; ГЦ – исполнительный гидроцилиндр; вых. – механическая силовая связь гидроусилителя с элементами рулевого привода (продольная тяга, элементы рулевой трапеции).

Конструкции гидроусилителей выполненные по схеме на рис.3.в положительно отличаются хорошей чувствительностью привода управляемых колес, но имеют относительно большую протяженность соединительных трубопроводов. Это в свою очередь снижает быстродействие гидравлической системы и ее надежность.

Гидроусилители рулевого управления по схеме на рис. 3.г весьма технологичны с точки зрения компоновки конструкции – все агрегаты автономны, однако, значительная длина трубопроводов и большое количество шарниров механической части привода являются причиной пульсаций в процессе действия гидропривода в целом и повышенному нагреву рабочей жидкости.

Основными показателями для оценки качества функционирования гидроусилителя рулевого управления являются:

Э = РРК/(РРК – РЦ), (1)

где РРК – усилие на ободе рулевого колеса, РЦ – усилие от гидроусилителя, приведенное к рулевому колесу (в реальных конструкциях ЭMAX = 10…15);

- чувствительность, под которой понимаются угол поворота рулевого колеса α и усилие на его ободе РЧУВ, при которых происходит включение гидроусилителя (в существующих конструкциях α = 10…15о, РЧУВ = 20…50 Н).

Гидроусилитель рулевого управления обеспечивает кинематическое и силовое следящее действие, имеет систему клапанов, которые автоматически оптимизируют быстродействие гидросистемы рулевого привода и ограничивают максимальное давление жидкости (обычно до 6,5…7 МПа), с целью защиты механических компонентов привода от деформаций и разрушения).

Несколько реже на автомобилях применяются гидроприводы рулевого управления в соответствии со схемой на рис. 4.

![]()

Рис. 4. Принципиальная схема гидромеханизма поворота шарнирно-сочлененного автомобиля (МАЗ – 529 (Белоруссия), М520, D 550 (США))

Данные конструкции характерны для транспортных средств имеющих шарнирно-сочлененную раму ходовой системы. Основным достоинством в этом случае является то, что в кузове отсутствуют колесные ниши для поворота управляемых колес, поэтому их шины можно выполнить широкопрофильными большого диаметра. Поэтому рассматриваемая схема актуальна для автомобилей, работающих в тяжелых дорожных условиях или по бездорожью.

4. Гидравлические системы привода тормозов автомобилей

На современных легковых автомобилях и грузовых с полной массой до 7,5 тонн нашли применение многоконтурные гидравлические тормозные приводы. Принципиальные схемы наиболее распространенных из них представлены на рис. 5.

Общими достоинствами данных систем являются: быстродействие; малые габариты агрегатов, а значит и минимальное компоновочное пространство; максимальная приспособленность для введения компонентов с компьютерным управлением (например, антиблокировочные системы (АБС)). Следует отметить, что диагональная схема (рис. 5.б) по сравнению со схемой "тандем" (рис. 5.а) при отказе одного из контуров обеспечивает эффективность торможения максимально возможные 50%.

Но при этом, в качестве конструктивной особенности подвески передних управляемых колес требуется отрицательное плечо обкатки.

![]()

Рис. 5. Структурные схемы гидравлического привода тормозов автомобилей: а – двухконтурная типа "Тандем" (модельный ряд классики ВАЗ и др.); б – двухконтурная диагонального типа (ВАЗ 2108, 2112, ЗАЗ – 1102, AUDI – 100 и др.)

ГИДРАВЛИЧЕСКИЙ ТРАНСПОРТ (а. hydraulic transport, pipeline transport; н. Hydrotransport; ф. transport hydraulique; и. transporte hidrauliсо) — технологический процесс перемещения материалов потоком воды. Использование воды как средства гидравлического транспорта, а также для промывки золотоносных песков в долинах pек Тахо, Дуэро, Миньо и Гуадьяро (Испания) известно с 11-6 вв. до н.э. Самотёчный гидравлический транспорт начал применяться в России с конца 18 в. при буторных работах на золотоносных россыпях Урала. В СССР широкое использование гидравлического транспорта связано с развитием гидравлической разработки торфяных, угольных и других месторождений полезных ископаемых, строительством канала им. Москвы (1932-37), крупных ГЭС на Волге, Каме, Днепре, Оби и др.

По принципу действия гидравлический транспорт подразделяется на безнапорный, напорный и комбинированный. При безнапорном гидравлическом транспорте гидросмесь, перемещаясь по наклонным желобам, лоткам (при подземной гидродобыче), траншеям, канавам (в карьерах со средствами гидромеханизации) или не полностью заполненным трубам, имеет свободную поверхность, на которой давление равно атмосферному. При напорном гидравлическом транспорте гидросмесь, заполняя все сечения трубопровода, находится под избыточным давлением, создаваемым главным образом насосами (грунтовыми, шламовыми, углесосами и др.). Системы напорного гидравлического транспорта могут быть одно- и многоступенчатыми, с зумпфами на промежуточных перекачивающих станциях или без них. При работе с зумпфами система менее чувствительна к неравномерной подаче гидросмеси: остановка одного из насосов (в зависимости от вместимости промежуточных зумпфов) не вызывает необходимости немедленной остановки всех последующих насосов; насосы могут иметь разную производительность; уменьшается опасность гидравлических ударов. Однако по сравнению с системой непосредственного соединения трубопроводов не полностью используется напор, развиваемый насосами, возрастают капитальные затраты на сооружение промежуточных зумпфов. При комбинированном гидравлическом транспорте на одной части трассы применяют безнапорный гидравлический транспорт, на другой — напорный.

Реклама

Гидротранспортирование осуществляется главным образом в турбулентном потоке воды (реже в структурированном), а также в различных несущих суспензиях и в водно-воздушной смеси. При транспортировании скорость движения гидросмеси v не должна быть ниже некоторой минимальной величины (так называемой критической скорости vкp), которая предшествует началу осаждения твёрдых частиц или соответствует минимальным гидравлическим сопротивлениям. Для уменьшения удельных затрат электроэнергии транспортирование материала стремятся производить при скоростях близких к vкp и высоких концентрациях твёрдого вещества в гидросмеси. Гидравлические сопротивления и гидроабразивный износ трубопроводов резко снижаются при уменьшении размера транспортируемых частиц ниже 1-2 мм. Поэтому гидравлический транспорт на значительном расстоянии обычно ограничивается частицами этого размера.

Расчёт напорного и безнапорного гидравлического транспорта производится главным образом эмпирически; напорный гидравлический транспорт — обычно сводится к выбору диаметра трубопровода и соответствующих насосов для обеспечения заданной производительности. При безнапорном гидравлическом транспорте основная характеристика — транспортирующая способность потока Qт (кг/с), представляющая собой предельное количество твёрдого материала, которое поток способен переносить вместе с водой. Значения Qт зависят от коэффициента трения и нормальной составляющей силы веса перемещаемого куска материала; определяются уклоном, площадью поперечного сечения, формой, состоянием поверхности и видом материала лотка, расходом воды, гранулометрическим составом, плотностью и формой транспортируемого материала, величиной местных сопротивлений.

При открытой разработке месторождений полезных ископаемых с помощью средств гидромеханизации размытые струёй гидромонитора горные породы в виде гидросмеси самотёком по канавам поступают в зумпф насосной станции, оборудованной грунтовым насосом, и далее перекачиваются по трубопроводу. По трубопроводам также транспортируются гидросмеси при разработке залежей с помощью земснарядов и драг в водоёмах карьеров, на дне рек, озёр и морей.

При шахтной гидродобыче полезных ископаемых самотёчный гидравлический транспорт применяется для доставки полезных ископаемых и попутных горных пород от забоев до камеры гидравлического подъёма. Гидросмесь при этом перемещается по металлическим желобам, уложенным по почве горных выработок с уклоном 4-7%. При закладке выработанного пространства гидравлический транспорт используется для доставки в шахту песка, дроблёных горных пород. Приготовленная на поверхности шахты гидросмесь поступает в подземные выработки по трубопроводу, состоящему из вертикального и горизонтального участков. По закладочным трубопроводам шахт иногда транспортируют бетонные смеси. Для увеличения длины их транспортирования по горизонтальным выработкам в трубопровод подаётся сжатый воздух, используются бетононасосы.

На обогатительных фабриках, где применяют мокрые способы обогащения полезных ископаемых, с помощью средств гидравлического транспорта перекачивают полезные ископаемые, удаляют отходы их обогащения в илонакопители (главным образом отходы флотации), производят намыв дамб обвалования, ограждающих илонакопители. По магистральным трубопроводам большой протяжённости с помощью гидравлического транспорта перемещают различные мелкораздробленные (менее 2-0,2 мм) полезные ископаемые (уголь, известняк, концентраты руд и др.).

Достоинства гидравлического транспорта: высокая производительность, возможность транспортирования на значительном расстоянии при полной автоматизации процесса, отсутствие потерь перемещаемого материала, невысокие эксплуатационные расходы, возможность совмещения процесса транспортирования с другими технологическими процессами (гидравлическим разрушением, обогащением), низкий уровень шума и возможность укладки трубопроводов под землёй. Недостатки: относительно большой расход энергии и воды, износ труб и насосов, ограниченное число материалов, перемещение которых возможно с помощью средств гидравлического транспорта, измельчение и размокание материалов в процессе транспортирования.

Читайте также: