Пневматические и гидравлические приводы реферат

Обновлено: 02.07.2024

Линейные привода предназначены для приведения в движение частей машин и механизмов по линейному поступательному движению. Привода преобразуют электрическую, гидравлическую энергию или энергию сжатого газа в движение или силу. В этой статье представлен анализ линейных приводов, их преимуществ и недостатков.

Как работают линейные привода

-

По принципу работы линейные привода можно разделить на: ; ; .

Линейные электрические привода преобразуют электрическую энергию в механическую. В качестве двигателя в них используется либо вращающийся либо линейный электрический двигатель. Вращающийся электрический двигатель перемещает шток посредством механического преобразователя, например с помощью шарико-винтовой или ролико-винтовой пары.

Пневматические и гидравлические привода фактически являются механическими преобразователями и представляют собой своего рода вставку (пневматическую или гидравлическую) между двигателем и исполнительным органом.

Пневматические линейные привода имеют поршень внутри полого цилиндра. Давление от внешнего компрессора или ручного насоса перемещает поршень внутри цилиндра. При увеличении давления поршень перемещается по оси, создавая линейную силу. Поршень возвращается в свое начальное положение посредством пружины или сжатого газа подаваемого с другой стороны поршня.

Гидравлические линейные привода работают подобно пневматическим приводам, но практически несжимаемая жидкость подаваемая насосом лучше перемещает шток, чем сжатый воздух.

Электрические привода

Преимущества

Электрические привода обладают высокой точностью позиционирования. Для примера точность может достигать 8 мкм с повторяемостью не хуже 1 мкм [1]. Настройки привода масштабируемы для любых целей и требующихся усилий.

Электрические привода могут быть быстро подключены к системе. Диагностическая информация доступна в режиме реального времени.

Обеспечивается полное управление параметрами движения. Могут включать энкодеры для контроля скорости, положения, момента и приложенных сил.

В связи с отсутствием жидкостей отсутствует риск загрязнения окружающей среды.

Недостатки

Начальная стоимость электрических приводов выше чем пневматических и гидравлических.

В отличие от пневматических приводов электрические привода (без дополнительных средств) не подходят для применения во взрывоопасных местах.

При продолжительной работе электродвигатель может перегреваться, увеличивая износ редуктора. Электродвигатель может также иметь большие размеры, что может привести к трудностям установки.

Сила электропривода, допустимые осевые нагрузки и скоростные параметры электропривода определяются выбранным электродвигателем. При изменении заданных параметров необходимо менять электродвигатель.

Пневматические привода

Преимущества

Простота и экономичность. Большинство пневматических алюминиевых приводов имеют максимальное давление до 1 МПа с рабочим диаметром цилиндра от 12,5 до 200 мм, что приблизительно соответствует силе в 133 - 33000 Н. Стальные пневматические привода обычно имеют максимальное давление до 1,7 МПа с рабочим диаметром цилиндра от 12,5 до 350 мм и создают силу от 220 до 171000 Н [1].

Пневматические привода позволяют точно управлять перемещением обеспечивая точность в пределах 2,5 мм и повторяемость в пределах 0,25 мм.

Пневматические привода могут применяться в районах с экстремальными температурами. Стандартный диапазон температур от -40 до 120 ˚C. В плане безопасности использование воздуха в пневматических приводах избавляет от необходимости использования опасных материалов. Данные привода удовлетворяют требованиям взрывозащищенности и безопасности, так как они не создают магнитного поля, в связи с отсутствием электродвигателя.

В последние годы в области пневматики достигнуты успехи в миниатюризации, материалах и интеграции с электроникой. Стоимость пневматических приводов низкая в сравнении с другими приводами. Пневматические привода имеют маленький вес, требуют минимального обслуживания и имеют надежные компоненты.

Недостатки

Потеря давления и сжимаемость воздуха делает пневматические привода менее эффективными, чем другие способы создания линейного перемещения. Ограничения компрессора и системы подачи значит, что работа на низком давлении приведет к маленьким силам и скоростям. Компрессор должен работать все время даже если привода ничего не перемещают.

Для действительно эффективной работы пневматические привода должны иметь определенные размеры для каждой задачи. Из-за этого они не могут использоваться для других задач. Точное управление и эффективность требуют распределители и вентили соответствующего размера для каждого случая, что увеличивает стоимость и сложность.

Несмотря на то, что воздух легко доступен, он может быть загрязнен маслом или смазкой, что приводит к простою и необходимости в обслуживание.

Гидравлический и пневматический приводы

Гидравлический привод строительных машин. К основным преимуществам гидропривода относятся независимое расположение привода и возможность любого разветвления мощности, простота кинематической схемы и создание больших передаточных чисел, легкость реверсирования исполнительного механизма, высокая скорость выполнения технологических операций, возможность предохранения от перегрузок, стандартизация и унификация элементов и схем.

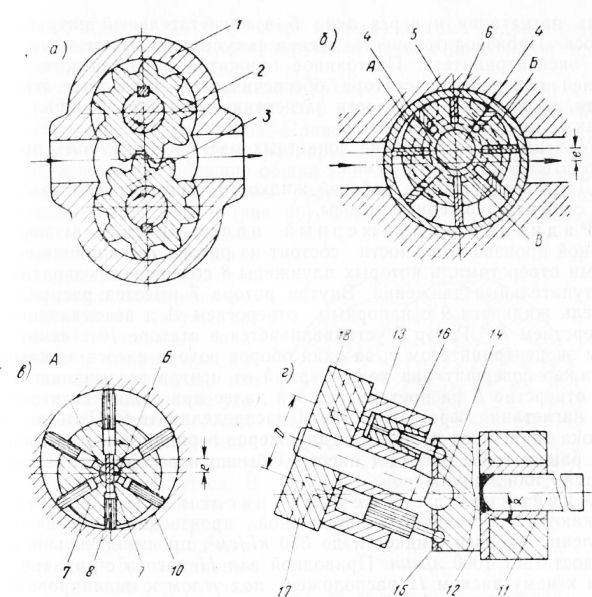

Рис. 1. Гидронасосы:

а — аксиально-поршневой, б — шестеренный, в — лопастный; 1 — поршень, 2— шатун, 3 — фланец, 4 — вал, 5,7 — подшипники, 6 — ось поршневого блока, 8 — цилиндрическое отверстие, 9— поршневой блок, 10— корпус, 11, 13—всасывающая и нагнетательная полости, 12—шестерни, 14 — ротор, 15 — статор, 16 — лопатка, 17—паз в роторе; Б, В — окна

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 2. Гидроцилиндр:

1, 9 — задняя и передняя крышки, 2 — корпус, 3 — поршень, 4 — уплотнительное резиновое кольцо, 5 — защитное кольцо, 6 — шток, 7 — шпилька, 8 — маслопровод, 10 — клапан, 11—упор клапана, 12—вилка штока, 13—корпус клапана

Недостатки гидропривода — сравнительная сложность коммуникаций, зависимость от климатических условий, сложность ремонта в связи с высокой точностью изготовления.

В состав гидропривода входят следующие элементы.

Гидронаносы подразделяют на аксиально-поршневые, используемые в качестве силовых агрегатов объемного гидропривода и преобразуюшие механическую энергию вращения двигателя в энергию потока рабочей жидкости гидропривода; шестеренные, применяемые для питания как основных, так и вспомогательных механизмов машин, и лопастные, которые активизируют работу систем гидроуправления машин. Давление насосов соответственно до 30, 13,5 и 10 МПа, объемная подача — до 750, 500 и 150 л/мин. Эти насосы можно применять в качестве двигателей.

Гидроцилиндры диаметрами до 220 мм при длине рабочего хода штока не более 2200 мм применяют для выполнения рабочих движений исполнительных органов строительных машин.

Рис. 3. Схемы: а — гидромуфты, б — гидротрансформатора;

2 — насосное и турбинное колеса, 3 — кожух, 4 — кольцо, 5 — вал турбинного колеса (соединен с передачей), 6—вал насосного колеса (соединен с двигателем), 7 — направляющий аппарат

Гидромуфты и гидротрансформаторы соединяют двигатель с передачей: первые — без изменений силового момента, вторые — с его увеличением путем сокращения частоты вращения выходного вала.

Рис. 4. Поворотные гидродвигатели: а — однопластинчатый, б — двухпластинчатый, в — трехпластинчатый; 1 — корпус, 2 — манжета, 3 — поворотная пластина, 4 — вал гидродвигателя

Гидродвигатели служат для поворота рабочих элементов машин на угол до 180°.

Предохранительные и регулирующие устройства предохраняют гидропривод от перегрузок и управляют потоком рабочей жидкости в гидросистемах строительных машин. Эти устройства подразделяются на следующие.

Рис. 5. Предохранительные и регулирующие гидроустройства: а — предохранительный клапан, б — редукционный клапан, в — обратный клапан, г— гйдродроссель, д — регулятор скорости, е — гидрораспределитель в положениях I…IV; 1 — регулировочный болт, 2 — корпус, 3 — пружина, 4 — центрирующая шайба, 5 — шарик, 6 — втулка, 7 — шариковый клапан, 8 — золотник, 9—штуцер, 10 — седло, 11 — дроссель, 12 — рукоятка; Н — напорная линия

Предохранительные клапаны уменьшают или полностью прекращают подачу рабочей жидкости гидросистем ( РЖГ ) в линию нагнетания. Редукционные клапаны поддерживают в линии нагнетания постоянное давление, не зависимое от давления, развиваемого насосом. Обратные клапаны предназначены для пропуска РЖГ в трубопроводах только в одну сторону, гидродроссели — для изменения расхода РЖГ , регуляторы скорости — для изменения частоты вращения гидродвигателей.

Гидрораспределители управляют потоком РЖГ в гидросистемах машин.

Вспомогательное оборудование гидросистем подразделяют на следующие виды.

Рукава высокого давления стандартной длины до 4500 мм выдерживают напор до 30 МПа.

Гидроаккумуляторы предназначены для накопления и возврата энергии РЖГ , находящейся под давлением.

Фильтры используют для очистки РЖГ от посторонних включений. Различают проволочные, сетчатые и бумажные фильтры.

Гидробаки используют для хранения, отстаивания, очистки и охлажения РЖГ .

Гидролинии, по которым РЖГ поступает от насоса к распределительной аппаратуре и гидродвигателям, изготовляют из стальных бесшовных холоднотянутых труб.

Рис. 6. Схемы компрессоров:

а — поршневого, б — ротационного; 1 — поршень второй ступени, 2,5 — предохранительные клапаны; 3— ресивер, 4 — холодильник, 6 — фильтр, 7— поршень первой ступени, 8 — шатун, 9 — коленчатый вал, 10 — двигатель, 11, 12 — манометры, 13 — ротор, 14 — лопатка, 15 — корпус, 16, 17 — широкая и узкая полости

Рис. 7. Пневматические двигатели:

а — пневмоцилиндр, б — пневмотолкатель, в — пневмодвигатель со свободным перемещением поршня, г — поршневой двигатель, д — ротационный двигатель, е — шестеренный двигатель, ж — турбинный двигатель; 1, 5, 20 — крышки, 2 — цилиндр, 3,7 — штоки, 4, 12 — поршни, 6 — крепление, 8, 13, 19 — корпус, 9 — пружина, 10 — боек, 11 — рабочий инструмент, 14 — золотник, 15 — шатун, 16 — ротор, 17 — щель, 18, 21 — лопатки

Соединения предназначены для стыковки рукавов между собой и с элементами гидропривода.

Пневматическое оборудование средств механизации. К преимуществам пневмопривода относятся плавное движение механизмов, несложная конструкция, пожаробезопасность и отсутствие загрязнения внешней среды, к недостаткам — необходимость выполнять смазочные работы, трудность точной фиксации перемещающихся частей, более низкий по сравнению с гидроприводом КПД , меньшая по сравнению с гидроприводом мощность при Завных габаритных размерах, замерзание конденсата при отрицательной температуре, вызывающее закупорку трубопроводов.

В состав пневмопривода входят следующие элементы.

Компрессоры и компрессорные станции предназначены для нагнетания в пневмосистемы воздуха под давлением. Различают поршневые и ротационные компрессоры.

Передвижные компрессорные станции, используемые в строительстве, обеспечивают подачу до 10 м3/мин сжатого до давления 0,7 МПа воздуха. Для получения небольшого количества сжатого воздуха, например при окрасочных работах, применяют передвижные компрессорные установки с подачей до 0,5 м3/мин сжатого до давления 0,6 МПа воздуха и диафрагменные компрессоры с подачей 0,05 м3/мин сжатого до давления 0,3 МПа воздуха.

Непосредственно на строительных машинах для привода их тормозов и систем управления используют компрессоры с подачей до 0,8 м3/мин сжатого до давления 0,8 МПа воздуха.

Пневмодвигатели приводят в движение исполнительные органы машин.

Редукционные пневмоклапаны используют для снижения давления сжатого воздуха и поддержания редуцированного давления в отводимом от них потоке сжатого воздуха.

Обратные и предохранительные клапаны пропускают сжатый воздух только в одном направлении и предотвращают увеличение давления свыше нормального. Их конструкция аналогична конструкции клапанов, применяемых в гидроприводах.

Пневмораспределители направляют поток сжатого воздуха в нужную сторону.

Вспомогательное пневмооборудование включает в себя ресиверы (емкости для хранения сжатого воздуха), фильтры,пневмопроводы и гибкие пневморукава.

Преимуществами гидравлического привода являются: малый вес, приходящийся на единицу передаваемой мощности, высокий коэффициент полезного действия, широкий бесступенчатый диапазон регулирования скорости, возможность фиксирования исполнительных механизмов в любом заданном положении, простота управления и обслуживания, надежность в работе и др.

В насосе, приводимом от двигателя внутреннего сгорания или электродвигателя, механическая энергия преобразуется в энергию потока жидкости, которая далее поступает в силовой цилиндр или гидромотор, где происходит преобразование энергии потока жидкости в механическую энергию.

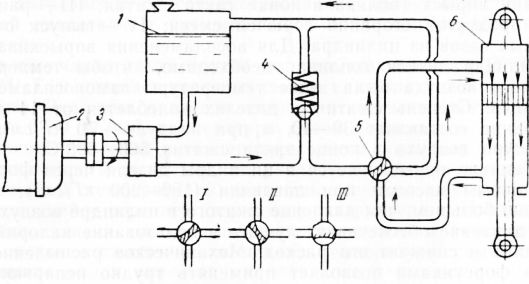

Принципиальная схема гидравлического привода изображена на рис. 8.

Рабочая жидкость из бака поступает в насос, который приводите от двигателя. От насоса жидкость поступает к распределителю. В зависимости от его положения возможны три режима работы исполнительного механизма — гидроцилиндра 6: 1 — выдвижение штока цилиндра, II — обратное движение, III — фиксированное положение. Для предохранения системы от чрезмерных нагрузок служит клапан.

Рис. 8. Принципиальная схема гидравлического привода

Бесступенчатое изменение скорости исполнительного механизма производится объемным и дроссельным регулированием. При объемном регулировании применяется насос переменной производительности, при плавном изменении которой происходит плавное изменение скорости вращения вала гидромотора или движения штока гидроцилиндра. Такой способ регулирования обеспечивает наивысший коэффициент полезного действия в широком диапазоне регулирования. При дроссельном регулировании жидкость, подаваемая насосом, разделяется на два потока: первый поступает в гидромотор (гидроцилиндр), второй возвращается в бак. Этот способ регулирования неэкономичен, так как насос постоянно работает при полной нагрузке; применяется он лишь в гидроприводах малой мощности.

Основным элементом гидропривода является насос, который может быть шестеренный, лопастной, аксиальног. или ра-диально-плунжерный. Наиболее распространены шестеренные насосы, простые по конструкции, надежные в работе и пригодные для использования в режиме гидромотора. Они выпускаются постоянной производительности до 400 л/мин и давлением жидкости до 150 кГ/см2. Насос состоит из корпуса, в котором имеются всасывающее и нагнетательное отверстия, ведущая и ведомое шестерни. При вращении шестерен рабочая жидкость заполняет пространство между зубьями в зоне всасывания и переносится в зону нагнетания.

Рис. 9. Схемы гидравлических насосов

а — шестеренного; б — лопастного; в — радиально-плунжерного; г — аксиально-плунжерного

Ротор лопастного насоса, заключенный в корпусе, несет подвижные лопасти в своих радиальных пазах. Вал ротора расположен эксцентрично по отношению к корпусу. При удалении лопастей от точки с минимальным расстоянием между ротором и корпусом увеличивается объем полости, которая заполняется рабочей жидкостью, поступающей через окно, сообщающееся со всасывающим патрубком насоса. Когда лопасти проходят точку с максимальным расстоянием между ротором и корпусом, пространство между лопастями начинает сокращаться и рабочая жидкость вытесняется в полость нагнетания и через окно Б в нагнетательный патрубок насоса. Производительность насоса регулируют путем изменения эксцентрицитета. Постоянное прижатие лопастей к внутренней поверхности статора обеспечивается давлением жидкости, подводимой от полости нагнетания в кольцевой канал В, а также центробежной силой.

Максимальное давление лопастных насосов 140 кГ/см2, производительность до 200 л/мин.

Для перекачивания рабочей жидкости повышенного давления служат плунжерные насосы.

Радиально-плунжерный насос переменной производительности состоит из ротора с цилиндрическими отверстями, в которых плунжеры совершают возвратно-поступательные движения. Внутри ротора имеется распределитель жидкости с напорным отверстием А и всасывающим отверстием Б. Ротор устанавливается в статоре с некоторым эксцентрицитетом; за один оборот ротора насоса каждый плунжер совершит два хода: первый от центра всасывания через отверстие Б распределителя и далее при вращении к центру нагнетания через отверстие А распределителя. Пульсация потока зависит от количества плунжеров в ряду; чем их больше тем равномернее работает насос. Обычно в роторе устанавливается или плунжеров.

Аксиально-плунжерные насосы выпускаются постоянной и переменной производительности на давление рабочей жидкости до 350 кГ/см2\ производительность их достигает 1000 л/мин. Приводной вал насоса с приваренным к нему диском расположен под углом к цилиндровому блоку. Шарниры укреплены на диске. При вращении диск увлекает за собой через плунжеры цилиндровый блок, а плунжеры совершают при этом возвратно-поступательное движение, засасывая рабочую жидкость из канала и нагнетая ее в другой канал, находящийся в распределительном диске.

Простейшим гидродвигателем поступательного прямолинейного движения является силовой цилиндр (гидроцилиндр) одностороннего или двустороннего действия. В цилиндре одностороннего действия выдвижение штока происходит под действием давления жидкости, а обратное его движение — под действием веса исполнительного механизма, с которым соединен цилиндр. В цилиндре двустороннего действия движение штока в обоих направлениях происходит под давлением рабочей жидкости.

Гидродвигатели вращательного движения (гидромоторы) делятся на низко- и высокомоментные.

Низкомоментные гидр о моторы характеризуются МкР 100 об/мин и поэтому в строительных машинах, требующих высоких крутящих моментов при сравнительно небольших скоростях движения, применяются в комплексе с редукторами. В качестве низкомоментных гидромоторов обычно используются нерегулируемые насосы постоянной производительности.

При обратном ходе поршня воздух в пневмоцилиндре начинает сжиматься, его давление становится выше атмосферного и всасывающий пневмоклапан прижимается к седлу. По мере дальнейшего движения поршня воздух в цилиндре сжимается до тех пор, пока его давление не преодолеет сопротивления нагнетательного пневмоклапана и давления сжатого воздуха в нагнетательном трубопроводе. В этот момент пневмоклапан… Читать ещё >

Применение гидравлических и пневматических систем ( реферат , курсовая , диплом , контрольная )

Содержание

- 1. Определения гидравлической и пневматической системы

- 2. Гидравлические системы

- 2. 1. Области применения гидравлических систем

- 3. 1. Области применения пневматических систем

- 3. 2. Общий принцип работы компрессорной установки

Пневматические системы также применяются при устройстве дистанционного управления тем или иным объектом.

Первая пневматическая релейная система для практического применения создана в СССР в начале 1960;х гг. на базе универсального Пневмореле УСЭППА (универсальной системы элементов промышленной пневмоавтоматики. При помощи таких пневмореле можно реализовать все элементарные логические функции (см. Логические операции) и запоминание пневмосигналов. Это позволяет строить любые однотактные (логические преобразователи, шифраторы, дешифраторы, матрицы) и многотактные (со счётчиками, регистрами и др.) пневматические релейные схемы. С появлением универсального пневмореле было положено начало внедрению пневмоавтоматики в машинои станкостроение, энергетику, металлургию и др. отрасли промышленности, где автоматизация циклических процессов осуществлялась до этого в основном средствами электроавтоматики.

Все пневматические релейные системы могут быть разделены на две основные группы в зависимости от их технической реализации: системы, строящиеся на элементах с подвижными деталями, и системы с элементами без подвижных деталей, в которых используется взаимодействие течений (пневмоника).

2. Общий принцип работы компрессорной установки Воздух из атмосферы через всасывающий центробежный фильтр засасывается в головку пневмоцилиндров, проходит через контактный фильтр и попадает во всасывающую камеру головки, при перемещении поршня вниз от головки в пневмоцилиндре создается разрежение, т. е. давление воздуха в нем становится меньше атмосферного, вследствие этого силой атмосферного давления всасывающий пневмоклапан открывается и воздух заполняет полость пневмоцилиндра.

При обратном ходе поршня воздух в пневмоцилиндре начинает сжиматься, его давление становится выше атмосферного и всасывающий пневмоклапан прижимается к седлу. По мере дальнейшего движения поршня воздух в цилиндре сжимается до тех пор, пока его давление не преодолеет сопротивления нагнетательного пневмоклапана и давления сжатого воздуха в нагнетательном трубопроводе. В этот момент пневмоклапан, который во время всасывающего хода поршня закрыт, открывается и сжатый воздух из пневмоцилиндра поршнем выталкивается в нагнетательную камеру головки и далее через обратный пневмоклапан и по нагнетательному трубопроводу в ресивер пневмосистемы.

Когда давление в ресивере к трубопроводу достигает величины, на которую отрегулирован пневмоклапан, он срабатывает и с помощью специального устройства открывает и держит все время открытыми всасывающие клапаны, т. е. переводит компрессор на холостой ход. При расходе воздуха из ресивера давление в нем и пневмолинии падает, клапаны освобождаются, и компрессор вновь подает сжатый воздух в нагнетательную пневмолинию.

Список литературы

1. Гидравлика, гидромашины и гидроприводы Т. М. Башта , С. С. Руднев , Б. Б. Некрасов 1982

2. Крамской В. Ф. Объемный регулируемый гидропривод мобильных машин. Параметры и характеристики рабочих процессов: Учеб. пособие для студентов машиностроит / В.

Ф. Крамской, М. И. Самойлова , А. И. Тархов ; Тюм. гос. нефтегазовый ун-т, — Тюмень, 1998, 128с

3. Серохвостов А. Л. Гидравлика , гидропривод и гидропневмоавтоматика: [Учеб. пособие] / А. Л. Серохвостов ;. Самар. гос. техн. ун-т., — Сызрань, 1999, 194с.

4. Лебедев Н. И. Гидравлика , гидравлические машины и объемный гидропривод: Учеб. Пособие. / Н. И. Лебедев , М.: Изд-во Моск. гос. ун-та леса, 2000, 232с

Боруменский, А. Н. Заря], — М.: Недра, 1981, 295с.

6. Пентюхов В. И. Общее устройство гидравлической системы транспортного самолета: учебное пособие для студентов высших учебных заведений, / В. И. Пентюхов , Е. В. Мищенко , А. М. Чашников . — Воронеж, 2006, 145 с.

для студентов / В. И. Оркин ; Сарат. гос. техн. ун-т, — Саратов, 1998, 96с

8. Шинкаренко Е. В. Пневмопривод и пневмоавтоматика: Учеб. пособие / Е. В. Шинкаренко , В. И. Каплин , Я. Н. Троицкий , — Новосибирск, 2001, 53с.

Гидравлика, гидромашины и гидроприводы Т. М. Башта , С. С. Руднев , Б. Б. Некрасов 1982

Крамской В. Ф. Объемный регулируемый гидропривод мобильных машин. Параметры и характеристики рабочих процессов: Учеб. пособие для студентов машиностроит / В. Ф. Крамской , М. И.

Самойлова, А. И. Тархов ; Тюм. гос. нефтегазовый ун-т, — Тюмень, 1998, 128с

Серохвостов А. Л. Гидравлика , гидропривод и гидропневмоавтоматика: [Учеб. пособие] / А. Л. Серохвостов ;. Самар. гос. техн. ун-т., — Сызрань, 1999, 194с.

Лебедев Н. И. Гидравлика , гидравлические машины и объемный гидропривод: Учеб. Пособие. / Н. И. Лебедев , М.: Изд-во Моск. гос. ун-та леса, 2000, 232с

Гидравлика и гидропривод: [Учебник для горн. спец. вузов / В. Г. Гейер , В.

С. Дулин, А. Г. Боруменский , А. Н.

Заря], — М.: Недра, 1981, 295с.

Пентюхов В. И. Общее устройство гидравлической системы транспортного самолета: учебное пособие для студентов высших учебных заведений, / В. И. Пентюхов , Е. В. Мищенко , А. М. Чашников . — Воронеж, 2006, 145 с.

для студентов / В. И. Оркин ; Сарат. гос. техн. ун-т, — Саратов, 1998, 96с

Шинкаренко Е. В. Пневмопривод и пневмоавтоматика: Учеб. пособие / Е. В. Шинкаренко , В. И. Каплин , Я. Н. Троицкий , — Новосибирск, 2001, 53с.

![]()

снижается количество деталей и трудоемкость об работки внутренней поверхности (зеркала) цилиндра (рис. 44, в).

реверсировании или останове рабочих органов. Распределители различают по количеству присоединительных

входное отверстие основного потока, напорная линия (подвод); А, В — отверстия присоединения к рабочему

органу; Т — выходное отверстие сливной линии (слив); a, b—позиции трехпозиционного распределителя (пилота).

В крайних позициях а и б золотника распределителя движение рабочего органа реверсируется, а в средней

позиции трехпозиционный распределитель может обеспечивать его остановку. Выпускают распределители 2, 3, 4

направлении, указанном стрелкой, масло из бака засасывается через отверстие 5 в пространство, где зубья,

Пластинчатые насосы (рис. 43, б) изготовляют в одинарном и сдвоенном и сполнении производительностью от 5 до

110 л/мин при номинальном давлении 6,3 МПа и номинальной частоте вращения 960 и 1500 об/мин. В чугунном

что энергия от гидравлического насоса пере дается гидравлическому двигателю под дав лением объемов рабочей

![]()

гидроприводе выполняет три функции: пер енос энергии от гидронасоса к гидродвигателю, смазывание трущихся

деталей всех гидромеханизмов и отвод теплоты. О сновной функцией масла является пере дача мощности (Вт),

гидравлическое трение, энергия которых преобразуется в теплоту. Н едостаточный отвод теплоты может привести

На тепловой режим гидропривода оказывает значительное влияние об ъем масляного бака, так как е го стенки

циркуляцию воздуха. Уменьшить объем бака можно также за счет применения специальных воздушных и водяных

распределительную аппаратуру. Для монтажа гидросистем применяют стальные бесшовные трубы, а для подвода

![]()

скорости вращения применяют цепной вариатор, у которого вместо ремня имеется спец иальная многорядная

Фрикционный вариатор (рис. 42) состоит из корпуса 1 и суппорта 2. пере мещаемого маховичком 10. На суппорте

смонтирован приводной электродвигатель, вал которого соединен втулкой 4 с коническим диском 7. Втулка-

установлена на подшипниках в стакане 6 с возможностью осевого перемещения. Выходной вал 9 оснащен диском

с фрикционным кольцом 8. Конический диск к кольцу прижимается пружиной 5. При вращении крутящий момент

Поворотом маховичка 10 изменяют расстояние R\ и достигают требуемой ч астоты вращения выходного ва ла,

Читайте также: