Основные процессы протекающие в доменной печи реферат

Обновлено: 02.07.2024

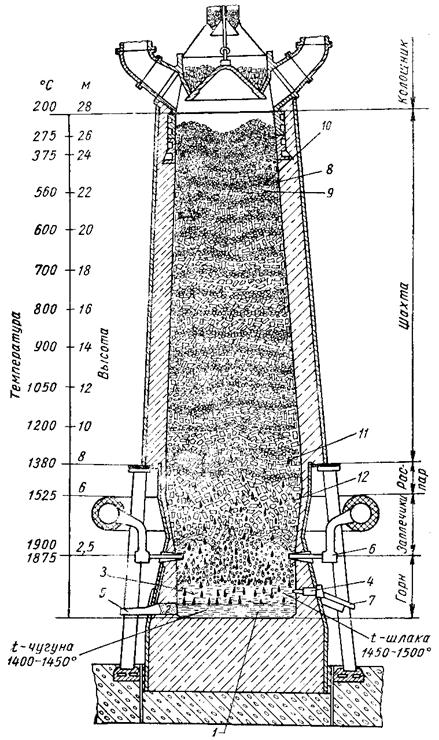

Доменная печь относится к числу плавильных агрегатов шахтного типа. Рабочим пространством доменной печи называется объем, ограниченный огнеупорной футеровкой Очертание рабочего пространства называется профилем доменной печи. В горизонтальных сечениях профиль печи представляет окружности переменного диаметра, а в вертикальном сечении по оси печи—сложную симметричную конфигурацию, показанную на рис. 98. Форма и размеры профиля доменной печи обусловлены физико-химическими, газодинамическими и механическими процессами, протекающими в рабочем пространстве доменной печи.

Исходя из условий этих процессов профиль печи делится на пять частей, различающихся конфигурацией и размерами. Нижняя цилиндрическая часть печи называется горном. К горну примыкает расширяющаяся кверху коническая часть, называемая заплечиками. Наиболее широкая часть печи, имеющая форму цилиндра, называется распаром.

Сверху к распару примыкает наибольшая по объему часть печи — шахта, имеющая форму сужающегося кверху усеченного конуса. Наиболее узкая верхняя цилиндрическая часть, соединяющаяся с шахтой, называется колошником. Сумма объемов перечисленных частей профиля составляет объем рабочего пространства доменной печи.

Основным размером доменной печи является полезный объем — это объем рабочего пространства печи, ограниченный снизу горизонтальной плоскостью, проходящей через ось чугунной летки, а сверху — горизонтальной плоскостью, проходящей через основание большого конуса засыпного аппарата в опущенном положении.

Важнейшими размерами профиля доменной печи являются полезная и полная высота печи; высота горна, заплечиков, распара, шахты и колошника; диаметры горна, распара и колошника; углы наклона стен шахты и заплечиков. Высотные и поперечные размеры профиля и углы наклона стен взаимосвязаны. Изменение одного из этих размеров вызывает изменение и других размеров.

Размеры профиля доменной печи имеют очень важное значение:

1) от размеров профиля зависит полезный объем, а следовательно, и производительность печи;

2) от соотношения размеров зависит степень приближения профиля к рациональному, т. е. обеспечивающему наиболее благоприятное протекание доменного процесса.

Рассмотрим значение каждого из размеров профиля и условия, которыми эти размеры определяются.

Проект доменной печи производительностью 7000 т передельного чугуна в сутки

. жидкого и газообразного топлив явилось одним из главных направлений развития технологии доменного производства в истекшем десятилетии. В последние годы возрос интерес к использованию дешевого . состава и физических свойств, обеспечивающих получение чугуна заданной марки и нормальную работу печи. В доменном цехе и на аглофабриках в основном используют основные флюсы (известняк, доломитизированный .

Полезная высота доменной печи —это расстояние от оси чугунной летки до основания большого конуса засыпного аппарата в опущенном положении. Чем больше полезная высота, тем больше полезный объем доменной печи. Предельная полезная высота ограничивается прочностью горючего. Увеличивать полезный объем печи только за счет роста поперечных размеров недопустимо, так как существует предельное отношение поперечных размеров к полезной высоте, превышение которого ухудшает показатели работы печи. Следовательно, дальнейшее увеличение полезного объема связано с улучшением качества горючего.

Максимальная полезная высота современной работающей доменной печи достигает 33,5 м.

Полной высотой доменной печи называется расстояние от оси чугунной летки до верхней кромки опорного кольца кожуха печи, к которому крепится большая воронка засыпного аппарата. Полная высота больше полезной на величину расстояния от опорного кольца до основания большого конуса в опущенном положении. Максимальная полная высота самой большой работающей доменной печи 36,1 м.

Диаметр горна определяется производительностью печи и остальными размерами профиля во взаимосвязи с мощностью воздуходувных машин и качеством шихтовых материалов. Условиями увеличения диаметра горна являются улучшение газопроницаемости шихты и создание мощных воздуходувных машин, что в последние годы дало возможность увеличить диаметр горна от 8,2 до 14,7 м при соответствующем увеличении и других размеров профиля. Результаты работы больших доменных печей показывают, что достигнутый диаметр горна не является предельным.

Высота горна измеряется расстоянием от оси чугунной летки до нижней кромки заплечиков и должна соответствовать количеству продуктов плавки, накапливаемых в горне между выпусками. Уменьшение высоты горна приводит к сгоранию шлаковых и воздушных фурм, а чрезмерное увеличение — к понижению температуры в нижней части горна и к охлаждению продуктов плавки. Высота горна на современных доменных печах изменяется в пределах от 3,2 до 4,4 м. ‘

Расстояние от оси чугунной летки до низа огнеупорной футеровки печи — лещади — называется мертвым слоем. Назначение его состоит в предохранении лещади от действия высоких температур жидкого металла и в обеспечении нормального протекания процессов в горне. Высота мертвого слоя изменяется от 0,6 на малых доменных печах до 1,7 м на больших.

Диаметр распара влияет на распределение газового потока и движение шихтовых материалов. Являясь промежуточным по высоте доменной печи поперечным размером, диаметр распара должен быть связан с поперечными размерами горна и колошника вполне определенными соотношениями, которые обеспечивали бы плавное (без кострения) движение шихты и рациональное распределение газового потока. Диаметр распара самой большой работающей доменной печи достигает 16,1 м, а отношение его к диаметрам горна и колошника равно соответственно 1,10 и 1,49.

Высота распара должна соответствовать высоте зоны, где увеличение объема материалов вследствие их нагревания компенсируется уменьшением объема материалов, переходящих в жидкое состояние. Определение размеров этой зоны и ее положения по высоте печи затруднительно, поэтому высота распара и его положение определяются соотношением высотных и поперечных размеров печи с тем, чтобы получить соответствующие углы наклона стен шахты и заплечиков. Высота распара современных доменных печей изменяется в пределах от 1,7 до 2,3 м, а его положение по высоте печи определяется высотой заплечиков.

Проект доменной печи полезным объемом 2800 м

. колошника ,м: Для современных доменных печей принята высота колошника . В расчете примем Объемы цилиндрических частей профиля доменной печи Vx, м3, определяются в общем виде по формуле: Цилиндрические элементы печи - горн, колошник, распар. . выпусков определяется по формуле: где Z - коэффициент запаса, обеспечивающий безопасную работу печи, Z=2; Vпл - объем жидких продуктов плавки, м3/сут; Vм - .

Диаметр колошника влияет на распределение материалов при загрузке их в доменную печь и на характер их движения в печи. Этот размер должен быть увязан с диаметром распара определенным соотношением. При чрезмерном уменьшении диаметра колошника. По отношению к диаметру распара в печи будет развит периферийный поток газа, который вызовет увеличение расхода кокса и повышенный износ огнеупорной кладки печи. Увеличение диаметра колошника по отношению к диаметру распара сверх допустимых значений вызовет тугой ход шихты вследствие малого наклона стен шахты

Диаметр колошника самой большой работающей доменной печи достигает 8,2 м, а отношение его к диаметру распара 0,64.

Высота колошника в значительной мере влияет на распределение материалов. Цилиндрическая форма колошника позволяет стабилизировать влияние уровня засыпи на распределение материалов. Высота колошника определяется в зависимости от возможных колебаний высоты столба шихты. Для печей различного объема высота колошника изменяется в пределах от 2,5 до 3 м.

Высота заплечиков должна соответствовать горизонту, на котором начинается уменьшение объема материалов вследствие ^перехода части их в жидкое состояние. Чрезмерно высокие заплечики затрудняют сход материалов, так как сужение рабочего. пространства происходит раньше, чем начинается уменьшением объема материалов при их плавлении. При малой высоте стены заплечиков получаются пологими, что также препятствует нормальному опусканию материалов. У современных печей высота заплечиков колеблется от 3 до 3,4 м.

Угол наклона стен заплечиков определяется высотой заплечиков и разностью диаметров распара и горна. В современных доменных печах угол наклона стен заплечиков изменяется от 79 до 81°.

Высота шахты находится в прямой зависимости от полезной высоты печи. Диаметр шахты вверху определяется диаметром колошника, внизу — диаметром распара. Угол наклона шахты имеет очень важное значение для обеспечения нормального движения материалов и распределения газового потока по сечению. Он определяется высотой шахты и разностью диаметров распара и колошника Угол наклона стен шахты изменяется в пределах от 85° 30′ у печей малого объема до 83° 30′ у печей большого объема.

Развитие профиля доменной печи началось с момента возникновения доменного производства и продолжается и в настоящее время. Профиль первых доменных печей представлял собой два усеченных конуса, сложенных большими основаниями. Позже заметили, что при разгаре огнеупорной кладки производительность печи увеличивалась, а расход горючего уменьшался, поэтому начали увеличивать размеры рабочего пространства. В связи с тем что увеличению высоты печи, диаметра горна и диаметра колошника препятствовали низкая прочность горючего, малая мощность воздуходувных средств и ручная загрузка шихты, объем печи увеличивали преимущественно за счет расширения распара.

Постепенно профиль печи приобретал уродливые размеры с непропорционально широким распаром. Печи с таким профилем работали плохо вследствие частых подвисаний шихты.

С появлением паровых воздуходувных машин объем доменных печей заметно увеличился в основном за счет увеличения высоты. Применение минерального горючего вместо малопрочного древесного угля и более мощных воздуходувных машин привело к дальнейшему увеличению объема доменных печей. Так, уже в 80-х годах XIX в. сооружались доменные печи объемом 700—80Q м3. Однако профиль их был нерациональным. Диаметр горна был увеличен почти до размеров диаметра распара, тогда как колошник оставался узким из-за боязни ухудшить распределение материалов при загрузке в печь. Так появился бутылкообразный профиль доменной печи с узким колошником и преувеличенным диаметром горна. Опыт эксплуатации таких доменных печей показал несовершенство их профиля.

Под влиянием разработанных акад. М. А. Павловым основ профилирования доменных печей советские проектировщики в 20-х годах XX в. разработали первый типовой проект доменной печи полезным объемом 930 м3, профиль которой отличался про- порциональными размерами отдельных элементов. Это обеспечило наряду с другими мероприятиями высокую производительность и низкий расход кокса.

Вслед за первым типовым проектом был создан второй типовой проект доменной печи полезным объемом 1300 м8. За последние три десятилетия в СССР благодаря достигнутым успехам в области подготовки сырья, создания современного оборудования и накопления опыта строительства построены доменные печи объемом | 1386, 1513, 1719, 2002, 2300, 2700, 3000, 3200 и 5000 м3.

Характеристика профилей работающих доменных печей СССР приведена в табл. 28. Увеличение полезного объема доменных печей, построенных за годы советской власти, сопровождается пропорциональным увеличением поперечных размеров профиля, а их отношение к высоте неуклонно возрастает. Это стало возможным вследствие повышения газопроницаемости шихты и применения мощных воздуходувных машин.

Для успешного ведения доменного процесса необходимо соблюдать два основных условия:

1. Количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определённом месте и в определённое время;

2. Образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Содержимое работы - 1 файл

Вариант 3 Контрольная работа .doc

Задание 1. Доменный процесс. Основные реакции. Устройство доменной печи.

Для успешного ведения доменного процесса необходимо соблюдать два основных условия:

1. Количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определённом месте и в определённое время;

2. Образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Первое условие обеспечивается непрерывным движением в печи 2-х встречных потоков, поднимающих снизу вверх горячих газов от сгорания в горне топлива и опускающихся сверху вниз шихтовых материалов, нагревающихся под действием тепла газов.

Второе условие обеспечивается подбором по тугоплавкости шлаков соответственно сортам выплавляемого чугуна, чтобы образовавшийся шлак не сплавил руду до восстановления железа и др. примесей, не изменил заданного состава чугуна и не вызвал расстройство в ходе процесса.

Доменный процесс начинается с горения топлива.

Горячий воздух, вдуваемый через фурмы, сжигает углерод кокса по реакции:

Двуокись углерода (CO ) встречает углерод раскаленного кокса и почти полностью разлагается:

Одновременно с этим идёт реакция восстановления водорода из пара, содержащегося в дутье:

В результате этих реакций вверх из горна идут газы, состоящие из CO, H .

Подготовительные процессы в загруженных шихтовых материалах начинают происходить в верхних горизонтах печи немедленно под влиянием температуры поднимающихся газов. Сначала при температуре 100…200ºС испаряется гигроскопическая вода, а при 300…500ºС кристаллизационная, при соприкосновении которой с окисью углерода газов и углеродом кокса колошниковые газы получают дополнительно CO , CO и H .

Восстановление железа из руды начинает происходить при помощи окиси углерода (непрямое восстановление) в верхних горизонтах печи, где температура не высока, и постепенно усиливается при опускании вниз по мере повышения температуры примерно до 900°C. Обычно в доменных газах содержится небольшое количество водорода, поэтому основное восстановление идёт за счёт окиси углерода и углерода кокса.

Восстановление окисью углерода начинается в шахте и происходит ступенчато от высшего окисла железа к низшему в следующем порядке:

Протекают следующие реакции восстановления:

FeO + CO = Fe + CO2 (6)

Основной реакцией считается реакция (6), т.к. конечным продуктом является металлическое железо и она называется реакцией косвенного восстановления железа, протекает при умеренных температурах (500…900°C) с выделением тепла.

При более высоких температурах (выше 1000…1100°C) в присутствии раскалённого кокса в доменной печи идёт восстановление железа при помощи углерода по реакции:

FeO + C = Fe + CO (7)

Эта реакция называется прямым восстановлением железа. Считается, что в доменной печи около 60…50% железа образуется по реакции (6), т.е. с помощью окиси углерода и 50…40% с помощью твёрдого углерода. Прямое восстановление железа происходит в районе распара доменной печи. Образующееся в доменной печи металлическое железо находится в твёрдом виде (губчатое железо), поскольку оно имеет температуру плавления 1535°C. В присутствии окиси углерода губчатое металлическое железо постепенно науглероживается по реакции:

Температура его плавления понижается вплоть до 1150…1200°C. Вследствие этого науглероженное железо (от 1,8 до 2 % C) переходит в жидкое состояние (расплавляется) и стекает по каплям между кусками раскалённого кокса на лещадь горна доменной печи.

Во время перемещения капелек металла происходит дополнительное насыщение железа углеродом примерно до 3,5…4 %, т.е. до обычного содержания углерода в жидком чугуне. Параллельно с процессом восстановления железа в доменной печи наблюдается восстановление из шихты марганца, кремния и фосфора, которые переходят в чугун.

Восстановление высших и средних окислов марганца до низшего окисла происходит ступенчато за счёт окиси углерода по схеме:

Закись марганца MnO трудно восстановимый низший окисел марганца, восстанавливается твёрдым углеродом по реакции:

MnO + C = Mn + CO (9)

Реакция сопровождается поглощением тепла и происходит при температурах выше 1100…1200°C. При выплавке марганцевистых марок чугуна доменная печь должна расходовать больше кокса и питаться горячим дутьём (800…900°C). Восстановление кремния из пустой породы происходит при температуре 1450°C при помощи твёрдого углерода по реакции:

SiO2+ 2C = Si + 2CO – Q (10)

В присутствии железа эта реакция начинается при температуре 1050°C и требует поглощения меньшего количества тепла.

Фосфор содержится в руде в виде соединений (FeO)3P2O5 и (CaO)3P2O5 и восстановление его в присутствии пустой породы железной руды совершается за счёт твёрдого углерода:

и фосфат железа восстанавливается окисью углерода:

Сера поступает в плавку с рудой, флюсом и коксом в виде сульфида железа. Часть серы улетучивается (от 10 до 60%), оставшаяся часть серы руды и кокса переходит в шлак и в металл. Для удаления серы в шлак необходимо иметь избыточное количество извести:

FeS + CaO = FeO +CAS + Q (13)

Образующееся сернистое железо вступает в реакцию с известью. Другой путь удаления серы из чугуна – это после выпуска из печи выдержке и при перевозках в ковшах наличие реакции взаимодействия сернистого железа с марганцем:

FeS + Mn = MnS + Fe +Q (14)

Никель подобно железу восстанавливается окисью углерода, твёрдым углеродом и водородом. Процесс восстановления начинается и заканчивается раньше восстановления железа.

Хром, никель, титан и ванадий принадлежат к числу трудно восстанавливаемых элементов и восстанавливаются только твёрдым углеродом при температуре выше 1250…1300°C.

Шлакообразование, т.е. сплавление пустой породы руды с флюсом, начинается с образования наиболее лёгкоплавкого соединения из кремнезёма, глинозёма и извести. Это происходит в распаре при температуре около 1200°C. При более высоких температурах он изменяет свой химический состав в связи с растворением в нём золы кокса, флюсов и остатков пустой породы железной руды. Окончательный состав шлака находится в заплечиках и горне.

Устройство доменной печи.

Схема доменной печи представлена на рисунке 1.

Колошник 1 – верхняя цилиндрическая часть, куда при помощи засыпного аппарата загружаются проплавляемые материалы, а от боковых сторон его по газоотводам 2 удаляются колошниковые газы.

Шахта 3 – расположена под колошником. В ней в определённой последовательности идут процессы подготовки материалов, восстановление из окислов руды железа и др. элементов, науглероживание железа и плавление образовавшегося сплава. Шахте придаётся форма расширяющегося книзу усечённого конуса для облегчения опускания из колошника загруженных материалов.

Распар 4 – самая широкая цилиндрическая часть печи, где происходит плавление пустой породы руды и флюса с образованием из них шлака.

В заплечиках 5, следующей части печи в виде усечённого и расширяющегося кверху конуса, процесса шлакообразования заканчивается. Здесь остается в твёрдом состоянии только горючее и часть флюса.

В горне 6 происходит горение спустившегося сверху топлива и накапливаются в жидком состоянии чугун и шлак. Горячий воздух для сжигания топлива от воздухонагревателей подводится к печи по кольцевому воздухопроводу 7 через фурмы 8. Чугун и шлак накапливаются на дне горна, называемом лещадью 9, расположенной на мощном железобетонном фундаменте 10.

Чугун выпускается из печи через лётку, расположенную на дне лещади, по желобам в ковши, а шлак в специальные ковши через две шлаковые лётки.

В верхней части печи имеется малый конус засыпного аппарата, на который попадает шихта, при опускании его шихта попадает в чашу. Из чаши шихта попадает на большой конус, при опускании которого шихтовые материалы попадают в доменную печь, предотвращая при этом выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приёмная воронка после очередной загрузки поворачивается на угол кратный 60º.

При работе печи шихтовые материалы, проплавляясь, опускаются, а через загрузочное устройство в печь попадаются новые порции шихты в таком количестве, чтобы весь полезный объём печи был заполнен. Полезный объём печи – это объём, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объём 2000…50000 м , полезная высота доменной печи достигает 35 м, это более, чем в тир раза превосходит диаметр её поперечного сечения.

Это позволяет доменной печи, работающей по принципу встречного движения материалов и газов, иметь более высокий коэффициент полезного использования тепла (до 85%).

Кладка лещади и горна выполняется из углеродистых блоков и высокоглинозёмистых кирпичей, а заплечики, распар и шахта – из шамотных кирпичей высшего качества.

Лещадь и горн заключены в мощный стальной кожух и интенсивно охлаждаются водой при помощи специальных холодильников, к которым подведены две водопроводные магистрали, из них одна находится в работе, а другая - в резерве.

Колошник футерован стальными неохлаждаемыми плитами, полости которых заполнены шамотным кирпичом. Купол печи футерован чугунными плитами.

Вспомогательные устройства доменных печей.

1. Подъёмные и загрузочные устройства – служат для подъёма на колошник и загрузки в печь шихтовых материалов.

2. Литейные дворы и поддоменники – служат для обслуживания печей при выпуске чугуна и шлака. Они обслуживаются мостовым краном.

3. Воздухонагреватели – предназначены для нагрева воздуха, поступающего в доменную печь, для интенсификации плавильного процесса путём получения в горне высокой температуры при меньшем расходе воздуха. Они должны обеспечивать подачу в печь 3800 м /мин воздуха, нагретого до 1200 ºС при объёме печи 2002 м (работают одновременно по два воздухонагревателя, чередуясь; всего их 4).

Постоянная влажность дутья осуществляется при помощи пара, вводимого в воздухопровод холодного воздуха перед поступлением его в воздухонагреватель, причём заданная влажность регулируется автоматически до заданного предела.

4. Воздуходувные машины – обеспечивают доменные печи необходимым количеством сжатого воздуха для сжигания горючего и давлением на колошнике в пределах 5…7 МПа, а у новых печей до 25 МПа.

5. Газоочиститель – служит для очистки колошникового газа, поступающего из печи по газоотводам.

Задание 2. Строение вещества. Амфорные и кристаллические тела. Энтропия и изотропия.

Вещества состоят из отдельных мельчайших частиц. Их называют атомами. Во многих случаях атомы не существуют поодиночке, а объединяются в группы – молекулы. Атомы и молекулы чрезвычайно малы: в любом крошечном кусочке вещества, который мы в состоянии разглядеть (например, в пылинке) содержится больше атомов, чем звезд во всей нашей Галактике.

Молекула (рис.2) – это наименьшая частица вещества, определяющая его свойства и способная к самостоятельному существованию. Молекулы построены из атомов. На рисунке изображена молекула воды, которая состоит из атома водорода и двух атомов кислорода.

Ключевые слова конспекта: производство чугуна, производство стали, железная руда, чугун, сталь, руда, кокс, силикат кальция, пирит, доменная печь.

ПРОИЗВОДСТВО ЧУГУНА. ДОМЕННАЯ ПЕЧЬ

По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.

Источником получения железа является железная руда. В руде основными компонентами являются соединения железа:

- Fe3O4 – магнетит (магнитный железняк),

- Fe2O3 – гематит (красный железняк),

- Fe2O3nH2O – лимонит (бурый железняк),

- FeS2 – пирит (железный колчедан, серный колчедан).

Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна.

Продуктами производства являются чугун и сталь.

Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца.

Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух.

Руда последовательно претерпевает превращения:

В руде присутствует также пустая порода, которую образует главным образом кремнезём – SiO2. Это тугоплавкое вещество. Для превращения его в легкоплавкие соединения к руде добавляется флюс. Обычно это известняк. При взаимодействии его с кремнезёмом (SiO2) образуется силикат кальция:

СаСO3 + SiO2 = CaSiO3 + CO2↑ (800 °С)

Образующийся силикат легко отделяется в виде шлака.

При восстановлении руды железо получается в твёрдом состоянии. Постепенно оно опускается в более горячую часть печи – распар – и растворяет в себе углерод. Образуется чугун. Последний плавится и стекает в нижнюю часть домны, а жидкие шлаки собираются на поверхности чугуна, предохраняя его от окисления. Чугун и шлаки периодически выпускают через особые отверстия.

Когда металлическое железо выделяется в жидком состоянии, в нём сравнительно хорошо растворяется углерод. При кристаллизации такого раствора образуется чугун – сплав железа с углеродом. Он обладает высокой хрупкостью из-за большого содержания в нём карбида железа Fe3C (цементита), который образуется в результате побочных реакций:

3Fe + С = Fe3C

3Fe + 2СО = Fe3C + СO2

В чугуне содержатся примеси фосфора, серы. Сера ухудшает текучесть чугуна и вызывает красноломкость стали – хрупкость при нагревании до температуры красного каления. Фосфор вызывает хладноломкость стали – хрупкость при обычной температуре.

ПРОИЗВОДСТВО СТАЛИ

Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%.

Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов.

Существует несколько способов переработки чугуна в сталь : мартеновский, бессемеровский и томасовский. Они различаются методами окисления.

В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д.

Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями:

С + FeO ⇆ Fe + СО

Si + 2FeO ⇆ 2Fe + SiO2

2P + 5FeO ⇆ 5Fe + P2O5

Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Сера, содержащаяся в чугуне в виде FeS, реагирует с оксидом кальция СаО:

FeS + СаО = CaS + FeO

Образующийся сульфид кальция переходит в шлак. Образовавшийся P2O5 также взаимодействует с известью, образуя фосфат кальция, переходящий в шлак:

3СаО + P2O5 = Са3(РO4)2

Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами.

Доменная печь (домна) – вертикальная (шахтная) печь, работающая по принципу противотока (рис.1). Шихтовые материалы в домну загружают сверху, и по мере сгорания топлива, они под действием собственного веса непрерывно опускаются к основанию печи. Внизу в печи развивается тепло (от горения топлива), которое передается восходящими горящими газами опускающимся материалам. При этом происходят процессы восстановления и науглероживания железа и других элементов и образование шлака.

Верх печи называют колошником (см. рис.1.1). К колошнику прикреплены газоотводные трубы для отвода колошникового газа. В колошнике же находится засыпной аппарат для загрузки шихты, состоящий из двух конусных затворов. Вниз от колошника идет самая большая часть доменной печи – шахта, расширяющаяся книзу и заканчивающаяся цилиндрической частью – распаром. Под распаром находятся заплечики. Нижняя часть печи – горн. Под горна называется лещадью. В верхней части горна расположены фурменные отверстия (8 – 16 штук для кокосовых печей), через которые поступает воздух, подогретый до 950 – 1200 о С в воздухонагревателях-регенераторах, а также газообразное топливо (природный газ), а в некоторых случаях – пылевидное или жидкое (мазут). Ниже фурменных отверстий имеются две шлаковые лётки – для выпуска шлака, а на самом нижнем уровне – лещади – чугунная лётка для выпуска чугуна.

В современных домнах для повышения производительности печи воздушное дутье обогащают кислородом до 32 %. Добавление кислорода увеличивает производительность в 2 раза, а расход кокса снижается в 2 раза.

Рис.1.1. Устройство типовой доменной печи и схема распределения шихтовых материалов и температур по высоте печи: 1 – жидкий чугун; 2 – чугунная лётка; 3 – жидкий шлак; 4 – шлаковая лётка; 5 – жёлоб для выпуска чугуна; 6 – фурмы; 7 – жёлоб для выпуска шлака; 8 – топливо; 9 – руда; 10 – флюс; 11 – капли чугуна; 12 – капли шлака.

Вблизи фурм сгорает углерод кокса и температура в этой зоне достигает 1800 – 2000 о С:

При высоких температурах в присутствии твердого углерода (топлива) соединение СО2 неустойчиво:

С + СО2 = СО -171,9 Дж.

На некотором расстоянии от фурм углерод сгорает не полностью (неполная реакция горения):

2С + О2 = 2СО + 110,5 Дж.

Газы СО2, СО и др. поднимаются вверх, нагревают шихту, в результате из неё удаляется влага и летучие вещества. При прогреве шихты примерно до 570 о С начинается восстановление оксидов железа, содержащихся в агломерате.

Восстановление железа твёрдым углеродом называется прямым, а газами – косвенным.

При температурах 570 – 900 о С оксиды железа восстанавливаются по реакциям:

FeO + CO = Fe + СО2;

При этих температурах в нижней зоне шахты образуется губчатое железо. Часть оксида FeO опускается до уровня распара и заплечиков, где имеет место прямое восстановление железа углеродом кокса:

По мере опускания шихта достигает зоны с температурами 1000…1100 о С, при этих температурах железо интенсивно науглероживается при взаимодействии с коксом, оксидом углерода СО и сажистым углеродом:

По мере растворения углерода в железе температура плавления железа снижается, и на уровне распара и заплечиков оно расплавляется. Капли железоуглеродистого сплава, протекая по кускам кокса и руды, дополнительно насыщаются углеродом (до 4 %), марганцем, кремнием и фосфором, восстановленными из руды. Фосфор образует в чугуне фосфиды железа Fe3P. Помимо этого в чугун при плавке переходит сера, содержащаяся в коксе и в руде (в руде сера содержится в виде сульфидов железа и сульфатов кальция). Сера летуча и часть её удаляется с газом при нагреве. Сера кокса окисляется вблизи фурм до соединения SO2, и, поднимаясь вместе с газами, восстанавливается твердым углеродом.:

Часть серы образует сульфиды железа, растворяющиеся в чугуне. С помощью оксида кальция СaO, содержащегося в шлаке, сульфиды железа удаляются из металла, и сера образует в шлаке более прочное сочинение с кальцием:

В шлаке образующиеся оксиды FeO связываются в силикаты FeO·SiO2, что препятствует их обратному переходу в металл. Шлак образуется постепенно, его состав изменяется по мере стекания в горн, где он скапливается на поверхности жидкого чугуна благодаря меньшей плотности. В условиях доменного производства кремнезём SiO2 и глинозем Al2O3, содержащиеся в пустой породе, соединяются с оксидом кальция СаО (флюс) и переходят в шлак. В соответствии с законом распределения, изменяя состав шлака, можно изменять соотношение между количеством примесей, входящих в состав металла и шлака. Убирая шлак с поверхности металла и наводя новый путем подачи флюса нужного состава, управляют процессом удаления вредных примесей (главным образом серы) из металла.

Шлак выпускают каждые 1 – 1, 5 часа, а чугун – каждые 3 – 4 часа. Чугун и шлак выпускают по жёлобам, проложенным по литейному двору в чугуновозные ковши и шлаковозные чаши, установленные на железнодорожных платформах. Чугуновозные ковши (емкостью 90-140 т) транспортируют чугун в кислородно-конвертерные или мартеновские цехи для передела в сталь. Чугун, неиспользуемый в жидком виде, поступает на разливочную машину, где заливается в формы-изложницы, где он затвердевает в виде чушек массой 45 кг.

Читайте также: