Обработка внутренних поверхностей реферат

Обновлено: 08.07.2024

Обработка внутренних поверхностей — отверстий по сравнению с обработкой наружных более трудоемка, часто требует применения нескольких режущих инструментов и различных измерительных средств. Предварительная обработка отверстий в сплошном материале выполняется, в основном, спиральными сверлами.

Главное и вспомогательное рабочие движения при сверлении осуществляет инструмент. Однако имеются станки, в которых главное рабочее движение выполняет заготовка, а движение подачи — инструмент. Например, при сверлении на токарном станке заготовка вращается, а сверло подается; то же — на револьверном станке. При сверлении отверстий небольших диаметров (до 15 мм) можно получить меньшую шероховатость, чем при получении отверстий больших размеров. Достижимая точность при сверлении — 12-й квалитет.

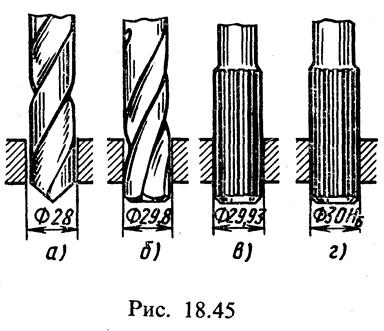

Для получения точных отверстий, имеющих малую шероховатость, применяют последовательную обработку различными инструментами (рис. 18.45): а — сверлом, б — зенкером, в — черновой и г — чистовой разверткой. Зенкеры применяют для обработки уже полученных отверстий, обеспечивая точность, соответствующую 11-му квалитету. Ими можно обрабатывать отверстия как после сверления, так и отверстия, полученные в заготовках литьем, ковкой. Зенкеры изготовляют цельные трехзубые диаметрами 12— 35 мм и насадные четырехзубые диаметрами 25-100 мм.

Чистовые операции — калибрование отверстий выполняют развертками, обеспечивающими точность по 5 — 7-му квалитетам. Развертки являются самоцентрирующим инструментом, т. е. устанавливаются в шарнирном приспособлении. Они состоят из рабочей и хвостовой частей. Рабочая часть включает заборный (режущий) конус, калибрующую часть и обратный конус, предохраняющий обработанную поверхность при выходе развертки из отверстия.

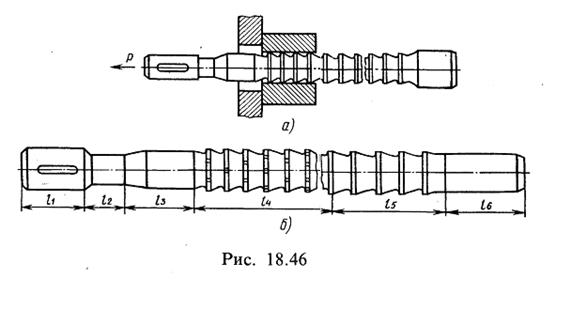

Количество зубьев развертки z рассчитывают по формуле

где d - диаметр развертки.

Все указанные операции выполняют на токарных и револьверных станках, а также на станках сверлильной группы, которые подразделяют на следующие типы: вертикально-сверлильные (настольные, настенные и на колонке) для сверления отверстий до 80 мм; радиально-сверлильные; многошпиндельные сверлильные станки.

Для установки и закрепления заготовок на вертикально-сверлильных станках, быстрого и правильного ориентирования режущего инструмента относительно заготовки применяют специальные приспособления — кондукторы, имеющие закаленные направляющие втулки, фиксирующие положение инструмента.

Радиально-сверлильные станки применяют для обработки нескольких отверстий, лежащих в одной плоскости крупногабаритной заготовки, которую устанавливают неподвижно на столе станка. Инструмент закрепляют в шпиндельной головке, которая может перемещаться по направляющим траверсы в горизонтальной плоскости, а траверса имеет возможность поворачиваться вокруг колонны. Таким образом, в любой точке заготовки можно обработать отверстие.

Отверстия можно обрабатывать также расточными резцами на токарных, револьверных и других станках, в том числе на расточных, которые подразделяются на горизонтально-расточные, координатно-расточные и алмазно-расточные.

На горизонтально-расточных станках резцы закрепляют в специальных вращающихся оправках — борштангах, а заготовки — неподвижно на столе станка.

На координатно-расточных станках получают высокое качество обработанных отверстий с точными межцентровыми расстояниями. Обработка на таких станках трудоемка. Поэтому координатно-расточные станки применяют в единичном и мелкосерийном производствах, например в инструментальных цехах.

Алмазно-расточные станки используют для чистовой обработки цилиндрических отверстий.

Сверление глубоких отверстий выполняется на горизонтально-сверлильных станках. В этих станках заготовка вращается, а через отверстие в неподвижном сверле под давлением обильно подается охлаждающая жидкость.

Для обработки ступенчатых отверстий целесообразно применять ступенчатые зенкеры и ступенчатые перовые сверла, а также комбинированный инструмент, состоящий из нескольких разнородных инструментов, например сверло — зенкер и т. д.

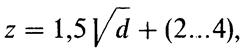

Чистовая обработка отверстий кроме развертывания и алмазной расточки может выполняться протяжками (рис. 18.46, а) и прошивками. Основными элементами протяжки (рис. 18.46,6) являются: хвостовик l1, который служит для закрепления инструмента в приспособлении приемной части станка (тянущего устройства). Шейка l2, соединяющая хвостовик с направляющей частью l3 протяжки. Режущая часть l4, состоящая из режущих зубьев, диаметр которых последовательно увеличивается на толщину срезаемого слоя (0,03 — 0,15 мм). Размер последнего режущего зуба соответствует размеру отверстия, указанному в чертеже. Во впадинах между режущими зубьями должен полностью укладываться срезаемый материал — стружка, для чего на режущих зубьях наносят в шахматном порядке стружкодробильные канавки.

Калибрующая часть l5 состоит из ряда калибрующих зубьев, придающих отверстию размер с требуемой точностью и необходимую шероховатость поверхности; задняя направляющая часть протяжки l6необходима для поддержания протяжки в горизонтальном положении.

Преимущества протягивания: идентичность размеров бработанных отверстий (с точностью по 5-6-му квалитетам), малая шероховатость поверхностей, большая производительность процесса, возможность его автоматизации. Основным недостатком является высокая стоимость изготовления протяжек, относящихся к специальным инструментам. Поэтому протягивание применяют в крупносерийном и массовом производствах.

Прошивки отличаются от протяжек отсутствием хвостовика, вместо которого на них изготовляют направляющий конус. Прошивки применяют на вертикально-протяжных станках или прессах.

Протягиванием можно обрабатывать не только цилиндрические, но и любые фасонные отверстия (шлицевые, квадратные и т. д.).

К чистовой обработке резанием внутренних поверхностей тел вращения относятся также шлифование, хонингование, притирка и полирование.

В механических цехах выполняют калибрование отверстий без снятия стружки стальным закаленным шариком или оправкой - дорном, которые с натягом перемещаются вдоль оси отверстия, сглаживая неровности, повышая точность размеров отверстия и упрочняя его поверхность за счет пластического деформирования. Калибровать можно только достаточно жесткие заготовки, материал которых не проходил упрочняющей термообработки.

Калибрование проводят на прессах или горизонтально-протяжных станках. Обрабатываемая заготовка не закрепляется, а инструмент (оправка) монтируется в самоустанавливающемся шарнирном приспособлении.

Калибрование стальных и бронзовых заготовок проводится со смазкой сульфофрезолом (веретенное масло с добавлением серы), а чугунных — керосином.

Поверхность отверстия после калибрования получает наклеп, и во избежание появления трещин такие заготовки нельзя подвергать последующей термической обработке.

К чистовой обработке внутренних поверхностей без снятия стружки относится также раскатывание отверстий. Сущность метода состоит в том, что поверхностные слои материала обрабатываемой заготовки подвергают пластическому деформированию инструментом, имеющим большую твердость. В качестве инструмента применяют раскатку с одним или несколькими роликами.

Давление передается на материал заготовки только в зоне контакта инструмента с поверхностью.

Раскатывание выполняют на токарных и карусельных, а также сверлильных станках для глубокого сверления. В процессе обработки применяют смазку веретенным маслом или керосином.

Иногда внутренние поверхности тел вращения обрабатывают вибронакатыванием, нанося на них упрочняющие канавки специальным инструментом, совершающим колебательные движения с необходимыми амплитудой и частотой.

Шлифование назначается только для чистовой обработки отверстий термически обработанных (закаленных) заготовок. Для шлифования применяют: внутри-шлифовальные станки; станки с планетарной подачей и бесцентрово-шлифовальные станки.

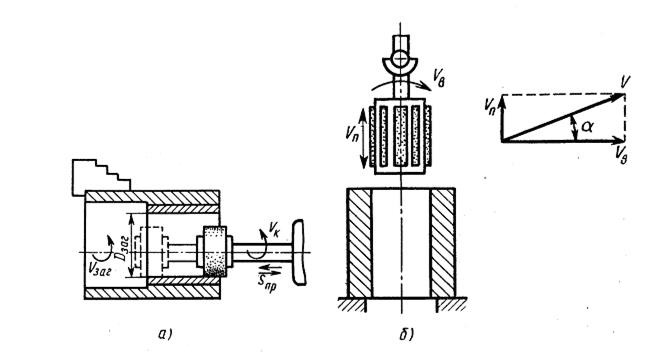

На внутришлифовалъном станке заготовка и шлифовальный круг вращаются соответственно со скоростями vзаг и vk, а круг, кроме того, продольно перемещается с подачей Snp (рис. 18.47, а).

Станки с планетарной подачей применяют лишь для шлифования отверстий в особо крупных заготовках, которым придать вращательное движение не представляется возможным. В этом случае вращение и движение продольной подачи совершает шлифовальный круг. Кроме того, круг с помощью планетарного механизма получает планетарное движение по отношению к поверхности обрабатываемого отверстия заготовки, закрепляемой неподвижно на столе станка.

Шлифование отверстий на бесцентровых станках применяют крайне редко. Здесь заготовка устанавливается на три ролика, расположенных под углом 120° друг с другу. Один ролик — ведущий, приводящий заготовку во вращение, другой — опорный, а третий — прижимает заготовку к двум другим роликам. Вращение и движение продольной подачи осуществляет шлифовальный круг.

Шлифование отверстий мало производительно и вызывает большой износ абразивного круга. В значительной степени это объясняется малым диаметром круга (меньше диаметра отверстия заготовки). При небольшом диаметре круга имеет место низкая скорость резания и большая дуга контакта поверхностей обрабатываемого отверстия и круга, вызывающая его интенсивный износ и частую правку.

Внутреннее шлифование обеспечивает точность по 6-му квалитету.

Хонингование применяют для получения цилиндрических отверстий по 5-му квалитету точности. В основном данным методом обрабатывают закаленные стальные, чугунные и бронзовые заготовки.

Хонингование выполняется на специальных хонинговальных станках, которые имеют 4, 6 или 8 шпинделей, или на модернизированных сверлильных станках.

Инструментом служит хон, шарнирно закрепляемый в патроне на шпинделе станка. Хон несет 3, 6, 9 или 12 брусков (рис. 18.47,6), изготовленных из электрокорунда или карбида кремния на керамической связке. Иногда для брусков применяют бакелитовую связку.

Бруски хона имеют возможность раздвигаться в радиальном направлении в пределах заданного припуска на хонинговалъную операцию. В процессе обработки хон совершает вращательное и возвратно-поступательное движения, сочетание которых образует на обработанной поверхности характерный микропрофиль в виде сетки. Действительная скорость резания определяется как геометрическая сумма vB и vn (рис. 18.47, б). Лучшее качество обработки достигается при таких соотношениях vв и vm когда угол α= 15÷30°.

Хонингование проводится с охлаждением керосином, в который добавляется машинное масло или парафин. Размер припуска под хонингование зависит от диаметра обрабатываемого отверстия и качества предшествующей обработки его, а также от материала заготовки.

Хонингование является достаточно производительным процессом обработки отверстий, который исправляет погрешности его формы — конусность, овальность и др. Расположение оси отверстия хонингованием не исправляется, так как хон является самоцентрирующимся инструментом.

Притирка и полирование отверстий идентичны операциям, выполняемым при обработке наружных поверхностей тел вращения.

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Федеральное агентство образования

Государственное образовательное учреждение высшего профессионального образования

"Ижевский государственный технический университет"

Кафедра "СТиА" Реферат

на тему "Отделочная обработка наружных и внутренних цилиндрических поверхностей" 2007

Черновое обтачивание цилиндрических поверхностей

Резцы для чернового обтачиванияПравые и левые резцыМатериалы, применяемые для проходных резцовЭлементы головки и углы твердосплавных резцовФорма передней поверхности, углы и другие элементы быстрорежущих резцовУстановка проходных резцов относительно линии центров станкаОбщие правила установки резца в резцедержателеНекоторые особенности работы твердосплавными резцами с отрицательными передними угламиРежимы резания при черновом обтачивании твердосплавными резцамиРежимы резания при черновом обтачивании быстрорежущими резцамиИзмерения при черновом обтачиванииТочность размеров деталей и шероховатость поверхностей, получающихся при черновом обтачивании

Чистовая обработка и отделка цилиндрических поверхностей

Предварительные замечанияПодготовка станка для чистового и точного обтачиванияЗакрепление деталей при чистовой обработкеРезцы для чистового обтачиванияМатериалы, применяемые для чистовых резцовУглы и другие элементы головки чистовых резцовУстановка резцов при чистовом обтачиванииРежимы резания при чистовой обработкеОхлаждение при чистовой обработкеИзмерения при чистовой обработкеОтделка наружных поверхностей

обтачивание резец деталь шероховатость станок

Введение Токарь — одна из важнейших профессий современного производства. Токарь должен уметь выполнять работы по чертежам, выбирать оптимальный порядок обработки деталей, проводить расчеты, связанные с выполнением сложных работ. Токарь, работающий на универсальном станке, изготавливает единичные детали, требующие особой точности обработки.

Резание металлов — один из способов механической обработки поверхности заготовки (или предварительно обработанной детали) путем снятия стружки для придания изделию требуемых формы, размеров, взаимного расположения и шероховатости его поверхностей. Обработку резанием точением изделий типа тел вращения выполняют на токарном станке, такими деталями являются, например, валы, зубчатые колеса, шкивы, кольца, муфты, гайки и др. Токарная обработка — обработка резанием при помощи режущих инструментов наружных (обтачивание) и внутренних (растачивание) поверхностей тел вращения (цилиндрических, конических, фасонных), а также спиральных и винтовых поверхностей. Процесс характеризуется вращательным движением заготовки (главное движение) и непрерывным поступательным движением режущего инструмента (движение подачи). Используемые режущие инструменты — резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. Основные виды токарных работ — обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов, точение канавок, отрезка частей заготовки, обработка отверстий сверлением, зенкерованием, растачиванием, развертыванием, нарезание резьбы, полирование, накатывание рифлений. В процессе обработки резанием

Точность обработки при бесцентровом шлифовании по диаметру можно получить 2-го и даже 1-го класса, а точность на концентричность и параллельность осей внутреннего отверстия и наружной поверхности — до 0,003 мм. Этот способ можно применять для внутреннего шлифования деталей диаметром от 10 до 200 мм со сквозными и глухими отверстиями, а также с коническими отверстиями. Можно также шлифовать… Читать ещё >

Метод обработка внутренних и наружных силиндрических поверхностей ( реферат , курсовая , диплом , контрольная )

Содержание

Основные понятия и положения Базирование деталей Качество поверхностей обрабатываемых поверхностей Обработка наружных цилиндрических поверхностей деталей Классификация деталей и виды их обработки Обработка на токарных многорезцовых станках и станках с копировальными устройствами Виды и методы чистовой отделочной обработки наружных цилиндрических поверхностей Притирка Механическая доводка абразивными колеблющимися брусками (суперфиниш).

Полирование Накатывание Обкатывание роликами Обдувка дробью Обработка внутренних цилиндрических и других поверхностей деталей (отверстий) Виды обработки отверстий Обработка отверстий лезвийным инструментом Обработка отверстий абразивным инструментом Применение различных методов чистовой отделки отверстий Методы получения отверстий малых диаметров

Наиболее распространен первый способ, применяемый главным образом для шлифования отверстий в закаленных деталях (например, в цилиндрических и конических зубчатых колесах, втулках и т. п. ). При этом способе обрабатываемую деталь закрепляют в самоцентрирующем патроне с регулируемыми кулачками или в специальном приспособлении, установленном на шпинделе станка. Закрепленная таким образом деталь вращается, шлифовальный круг, вращающийся вокруг своей оси с большим числом оборотов, совершает возвратно-поступательное и поперечное движения, осуществляя продольную и поперечную подачи и удаляя за каждый ход тонкий слой металла с поверхности отверстия. На рис. 19 изображено расположение шлифовального круга и детали при внутреннем шлифовании. Направления вращения круга и детали должны быть противоположны. Диаметр шлифовального круга обычно принимают равным 0,8—0,9 диаметра отверстия.

19. Схема обработки отверстия на внутришлифовальном станке:

1-обрабатываемая деталь; 2-шлифовальный круг Длина дуги соприкосновения круга с поверхностью отверстия при внутреннем шлифовании зависит от соотношения диаметра круга и диаметра отверстия. Поэтому работа производительнее при возможно большем диаметре круга, но следует иметь в виду, что при этом увеличивается радиальная сила, отжимающая шпиндель и снижающая точность обработки.

При шлифовании отверстий малых диаметров круг должен вращаться с большим числом оборотов, чтобы получить необходимую скорость шлифования, но шпиндель станка для внутреннего шлифования не всегда может дать требуемое число оборотов. Поэтому шлифование отверстий малых диаметров приходится иногда вести при сравнительно небольших скоростях; так, например, при диаметре шлифовального, круга до 8 мм средняя скорость его при шлифовании стали и чугуна составляет всего около 10 м/сек, в то время как обычная скорость — 30 м/сек. При чистовом внутреннем шлифовании поперечная подача в зависимости от диаметра отверстия, требуемой точности и класса чистоты колеблется в пределах 0,003—0,015 мм; чем меньше диаметр отверстия и чем выше требуемая точность его, тем меньше должна быть величина подачи.

Продольная подача выражается в долях высоты круга и принимается равной — при чистовом шлифовании 0,2−0,3, а при черновом шлифовании — 0,6−0,8 высоты круга.

Наиболее производительными являются внутришлифовальные станки-полуавтоматы. На этих станках все операции шлифования, за исключением установки и снятия детали и пуска станка, производятся автоматически.

Рис. 20. Установка и центрирование деталей при шлифовании в ней отверстия: а — центрирование роликами; б — центрирование шестернями Принцип работы таких станков заключается в следующем. После закрепления детали в патроне и пуска станка шлифовальный круг подходит к детали с ускоренной подачей, меняя ее автоматически на подачу для чернового шлифования, и шлифует деталь до тех пор, пока не останется припуск па чистовое шлифование (0,04−0,06 мм на диаметр); после этого шлифовальный круг выходит из детали и автоматически правится алмазом перед чистовым шлифованием, которое производится при меньшей подаче и большей скорости вращения детали. После 8−10 ходов припуск снимается, получается нужный диаметр отверстия и станок останавливается.

При шлифовании на полуавтоматах сквозных отверстий деталей промер диаметра отверстия производится иногда автоматически, специальными калибрами, вводимыми с другой стороны детали, после каждого прохода круга. Эти калибры, рассчитанные для чернового и чистового шлифования, вставлены в шпиндель, вращающийся вместе с ними, и двигаются взад и вперед. Шлифование отверстия начерно производится до тех пор, пока черновой калибр не войдет в отверстие; после этого круг отводится и правится алмазом; по окончании правки отверстие шлифуется начисто в рагмер чистового калибра; как только этот размер достигнут и чистовой калибр войдет в отверстие, станок останавливается.

Как было отмечено, закрепление и центрирование деталей при внутреннем шлифовании производится в нормальных самоцентрирующих патронах. Для шлифования отверстий в зубчатых колесах последние закрепляются в специальных патронах с центрированием роликами или шариками по начальной окружности (рис. 20, а) или с центрированием специальными зубчатыми колесами, расположенными эксцентрично по отношению к своей оси (рис. 20, б).

Для шлифования торца детали после шлифования отверстия в ней целесообразно пользоваться станками, имеющими, помимо круга 1 для шлифования отверстия, второй круг 2 для шлифования торца (рис. 21); это обеспечивает соблюдение строгой перпендикулярности торцовой поверхности к оси отверстия детали, так как шлифование идет с одной установки детали; при этом увеличивается и производительность.

Рис. 21 Шлифование отверстий и торца

По второму способу, т. е. при неподвижной детали, отверстия шлифуют на горизонтальных или вертикальных станках с планетаным движением шпинделя. На рис. 22, а показана схема движения шпинделя при шлифовании отверстия у неподвижной детали; шпиндель с шлифовальным кругом 1 имеет четыре движения: I-вращение вокруг своей оси, II-планетарное движение по окружности внутренней поверхности детали 2, III-возвратно-поступательное движение вдоль оси детали и IV-поперечное перемещение, т. е. поперечную подачу. На такого рода станках можно шлифовать и наружные цилиндрические поверхности деталей, которые нельзя шлифовать на обыкновенных круглошлифовальных станках.

Ввиду малой производительности эти станки применяются только для шлифования крупных деталей, которые на других, более производительных станках шлифовать не представляется возможным.

Третий способ внутреннего шлифования — бесцентровое шлифование. При этом способе шлифуется отверстие во вращающейся незакрепленной детали по следующей схеме (рис. 22, б). Деталь, предварительно прошлифованная по наружному диаметру, направляется и поддерживается тремя роликами. Ролик 1, большого диаметра, является ведущим; он вращает деталь 2 и в то же время удерживает ее от возможного вращения с большой скоростью от шлифовального круга 3. Верхний нажимной ролик 5 прижимает деталь к ведущему ролику 1 и нижнему поддерживающему ролику 4. Деталь, зажатая между тремя роликами, имеет скорость ведущего ролика I.

а-планетарного; б-бесцентрового шлифования отверстия

При смене деталей зажимной ролик 5 отходит влево и, освобождая деталь, позволяет вставить вручную или автоматически новую деталь.

Точность обработки при бесцентровом шлифовании по диаметру можно получить 2-го и даже 1-го класса, а точность на концентричность и параллельность осей внутреннего отверстия и наружной поверхности — до 0,003 мм. Этот способ можно применять для внутреннего шлифования деталей диаметром от 10 до 200 мм со сквозными и глухими отверстиями, а также с коническими отверстиями. Можно также шлифовать отверстия в деталях, имеющим на наружной поверхности уступы и буртики. Этот способ широко применяется для шлифования колец подшипников качения. Измерение шлифованного отверстия при бесцентровом внутреннем шлифовании может производиться автоматически.

Хонингование отверстий. Сущность хонингования (хонинг-процесса) заключается в механической доводке предварительно развернутого, расшлифованного или расточенного отверстия специальной вращающейся головкой (хоном) с шестью (иногда и более) абразивными раздвижными брусками, имеющей, кроме того, возвратно-поступательное движение. Раздвижение абразивных брусков в радиальном направлении осуществляется механическим, гидравлическим или пневматическим устройством.

В результате хонингования получается гладкая и блестящая поверхность

9−1-го классов чистоты и с точностью 2-го класса. Охлаждение производится обычно керосином, который способствует удалению абразивных зерен, остающихся в порах металла (особенно чугуна) и увеличивающих износ отверстия при эксплуатации детали, поэтому интенсивное охлаждение необходимо.

Станки для хонингования изготовляются однои многошпиндельные (до 6 шпинделей), с гидравлической подачей.

Хонингование имеет по сравнению с внутренним шлифованием следующие преимущества:

обеспечение цилиндричности поверхности отверстия ввиду отсутствия отжима инструмента, который имеет место при работе на внутришлифовальных станках;

отсутствие вибрации, что часто наблюдается у внутришлифовальных станков;

плавность хода хонинговальной головки, достигаемая благо-, даря гидравлической подаче.

Припуск на хонингование от 0,05 до 0,10 мм может быть снят за 1−2 мин.

Хонинговальная головка вращается со скоростью 60−75 м/мин для чугуна и бронзы и 45−60 м/мин для стали; скорость возвратнопоступательного движения головки 12−15 м/мин. На рис. 23, а представлена конструкция хонинговальной головки с механическим раздвижением абразивных брусков.

Рис. 23. Хонинговальная головка:

а — конструкция; б — схема определения длины перемещения головки Новые конструкции хонинговальных головок со значительно большей поверхностью и большей твердостью абразивных брусков с применением увеличенных удельных давлений брусков на обрабатываемую поверхность позволяют снимать большие припуски и сокращают время обработки в 2−3 раза по сравнению с обычными конструкциями головок.

Притирка. Процесс притирки отверстий заключается в удалении шероховатости с поверхности отверстия после его чистовой обработки чугунными или медными притирами (рис. 24), создающими при помощи пружин давление на стенки отверстия. Притирка производится вращением притира попеременно в обоих направлениях на пол-оборота с одновременным перемещением его вдоль оси обрабатываемого отверстия. Во время работы притир поливается керосином.

24. Головка с чугунными притирками

Притиркой получают 9—11-й классы чистоты поверхности отверстия, но она не выправляет ни овальности, ни конусности отверстия. Притирка является малопроизводительным способом отделки поверхности, так как производится довольно медленно и поэтому в машиностроении применяется сравнительно редко.

Обработка отверстий без снятия стружки. Этот вид обработки отверстий заключается в их калибровании проглаживающими прошивками (дорнами) и шариками, а также в раскатывании отверстий.

Проглаживающие прошивки (рис. 25, а) не имеют режущих зубьев, они не режут, а уплотняют, проглаживают металл и таким образом калибруют отверстие.

Калибрование шариком (рис. 25, б) заключается в продавливании стального закаленного шарика с помощью пресса через отверстие, предварительно точно обработанное. Диаметр шарика должен быть несколько больше диаметра отверстия, полученного после продавливания шарика, так как в этом случае наблюдается явление упругого восстановления. На специальных прессах для калибрования шариком предусматривается автоматический возврат шарика.

Раскатывание применяется для получения плотной и гладкой поверхности отверстия и производится стальными, закаленными и отшлифованными роликами бочкообразной формы (рис. 25, в). Ролики — числом 10−12 шт. — располагаются в стальном корпусе, который служит для них опорной поверхностью.

25. Схемы обработки отверстий без снятия стружки:

а-проглаживающая прошивка; б-калибрование шариком;

Недостатком раскатывания является трудность получения точного цилиндрического отверстия вследствие большого давления на стенки отверстия, неравномерной толщины стенок и неоднородности материала детали. Эти факторы вызывают деформацию детали.

Раскатывание требует усиленной смазки. Наблюдающееся иногда закатывание заусенцев в стенки отверстия может вызвать нежелательные последствия при эксплуатации детали, поэтому необходимо предварительно развертывать отверстие начисто.

Данная операция не получило широкого применения вследствие развития других способов чистовой отделки поверхности отверстия.

Применение различных методов чистовой отделки отверстий

Существуют следующие методы применения чистовой отделки отверстий:

а) Чистовое развертывание широко применяется на сверлильных и токарно-револьверных станках для отверстий до 150 мм диаметром.

в) Протягивание широко применяется для обработки отверстий; во многих случаях оно заменяет развертывание цилиндрических отверстий; для изготовления шлицевых (а также других форм) отверстий протягивай не является единственным, практически применимым производительным способом. (Долбление шлицев в отверстиях применяется в единичном и мелкосерийном производстве.)

г) Шлифование отверстий применяется для закаленных деталей; для незакаленных же отверстий малого диаметра шлифование почти не применяется; при обработке отверстий больших диаметров этот способ применяется главным образом в ремонтных цехах.

д) Бесцентровое шлифование получает все большее применение, особенно в крупносерийном и массовом производстве.

е) Хонингование является доводочной операцией и применяется после развертывания или шлифования, находя весьма широкое применение, в особенности в автотракторной и авиационной промышленности.

ж) Тонкое (алмазное) растачивание широко применяется для обработки цветных металлов (бронза, баббит и др.), реже при обработке чугуна и стали.

з) Раскатывание отверстий применяется сравнительно редко; хонинг-процесс дает большую точность, чистоту и производительность.

и) Притирка чугунными и другими притирами почти вышла из употребления и заменяется хонинг-процессом (за исключением единичного производства).

Методы получения отверстий малых диаметров

Для получения отверстий диаметром до 3,5 мм в плоских стальных деталях толщиной до 3 мм и деталях из цветных металлов до 5 мм применяются следующие способы: 1) сверление по кондуктору; 2) кернование с последующим сверлением; 3) пробивание в штампах.

В тех случаях, когда к точности диаметров отверстий и межцентровых расстояний предъявляются высокие требования, отверстия, полученные вышеуказанными способами, доводятся до окончательных размеров калиброванием в штампах.

Сверление по кондуктору в сравнении с другими названными методами получения отверстий малых диаметров является малопроизводительным и менее точным. При сверлении по кондуктору затрачивается значительное время на установку кондуктора или закладку в него детали, крепление и выем ее после сверления. Сверление малых отверстий по кондуктору менее точно потому, что к погрешности сверления вследствие зазора между сверлом и отверстием направляющей втулки добавляется погрешность изготовления кондуктора. При сверлении по кондуктору достигают точности межцентровых расстояний — 0,05 мм на координату.

Кернение последующим сверлением ведется при помощи керновочных штампов и применяется, как правило, в серийном и массовом производстве. Керновочные штампы предназначены для точной разметки деталей под сверление. Они могут применяться и в мелкосерийном производстве, заменяя дорогостоящие кондукторы.

При сверлении по кернам деталь свободно лежит на столе сверлильного станка или на подставке и легко подается от руки под сверло. Направлением для сверла служит лунка, полученная при кернении детали. Точность межцентровых расстояний при сверлении по кернам также выше по сравнению со сверлением по кондуктору: она достигает 0,03 мм на координату.

При небольшом количестве отверстий с параллельными осями в детали сверление по кернам ведется на настольных сверлильных станках; когда же число отверстий в детали значительно, для сверления по кернам применяют высокопроизводительные многошпиндельные сверлильные полуавтоматы и автоматы (мод. С-44А и др.). Один сверловщик может обслуживать 4—5 таких станков. Число одновременно получаемых отверстий в детали практически колеблется от 2 до 25 в зависимости от размеров деталей.

Однако при современных масштабах производства для получения в плоских деталях малых отверстий с параллельными осями применяется более производительный и точный метод — пробивание отверстий в штампах.

Сущность этого метода заключается в том, что с помощью дыропробивного штампа одновременно (за один ход ползуна. пресса) получается значительное количество отверстий (20 и более), причем достигается большая точность межцентровых расстояний по сравнению с точностью, достигаемой сверлением по кондуктору или по кернам.

В тех случаях, когда требуется получить высокую точность отверстий с параллельными осями в плоских деталях (по диаметру 0,005 мм, по межцентровым расстояниям 0,0075−0,01 мм, после операции сверления или пробивания отверстий вводится доводочная операция — калибрование отверстий в штампах.

Одновременно можно калибровать большое количество отверстий (до 24). Калибрование в штампах значительно повышает точность взаимного расположения отверстий: смещение отверстии уменьшается на 50−75%. В отдельных случаях для получения более высокой точности взаимного расположения отверстий с параллельными осями они калибруются два или три раза. При калибровании отверстий достигается 8−10-и классы чистоты поверхности.

Ввиду возможных перекосов пуансонов и необходимости придания им жесткости применение калибрования ограничивается толщиной деталей: для стальных деталей толщина не должна превышать 3 мм, для деталей из латуни — 5 мм; отношение длины калибруемого отверстия к его диаметру должно быть не более 3 мм; при этих условиях получаются наилучшие результаты.

Егоров Е. М. Дементьев В. И. Тишин С. М. Дмитриев В.

Типовые технологически процессы изготовления деталей машин: учебное пособие/ А. Г. Ткачев , И. И. Шубины .-2-е изд. стер.

Тамбов: Изд. ТГТУ, 2007.-112с

Типовые технологически процессы изготовления деталей машин: учебное пособие/ А. Г. Ткачев , И. И. Шубины .-2-е изд. стер.

Тамбов: Изд. ТГТУ, 2007.-112с

Поверхности деталей (как наружные, так и внутренние) относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих.

Вложенные файлы: 1 файл

1 Обработка фасонных поверхностей.docx

1 Обработка фасонных поверхностей

Поверхности деталей (как наружные, так и внутренние) относят к фасонным, если они образованы криволинейной образующей, комбинацией прямолинейных образующих, расположенных под различными углами к оси детали, или комбинацией криволинейных и прямолинейных образующих.

На токарных станках фасонные поверхности получают:

ручным или автоматическим поперечным и продольным движением подачи резца относительно заготовки с подгонкой профиля обрабатываемой поверхности по шаблону;

фасонными резцами, профиль которых соответствует профилю обработанной детали;

с помощью приспособлений и копирных устройств, позволяющих обработать поверхность заданного профиля;

комбинированием перечисленных выше методов.

Фасонные поверхности на длинных деталях, заданный профиль которых получается с помощью шаблона, копира и приспособлений, обрабатывают проходными резцами из быстрорежущей стали или твердого сплава.

При обработке галтелей и канавок радиусом R 20 мм режущую часть резцов выполняют с радиусом скругления, равным (1,5. 2)R. При этом используют как продольное, так и поперечное перемещение суппорта.

Для повышения производительности обработки фасонных поверхностей сложного профиля применяют фасонные резцы (рис. 4.39). Ширина фасонных резцов не превышает 60 мм и зависит от жесткости системы станок—приспособление — инструмент— обрабатываемая деталь (СИД) и радиального усилия резания.

Обработка проходными резцами

При небольшой партии заготовок и соответствующей подготовке рабочего фасонную поверхность можно обрабатывать проходным резцом при его одновременном продольном и поперечном движении, осуществляемом вручную.

При выборе резца форма его вершины и расположение режущих кромок должны позволить обработать фасонную поверхность с заданными углами наклона и радиусами.

Для приобретения навыка одновременного продольного и поперечного перемещения резца по заданной траектории следует предварительно (перед обработкой фасонной детали) выполнить несколько упражнений, что позволит освоиться с особенностями управления станком при фасонной обработке. Для этого в патроне или в центрах устанавливают готовую деталь с фасонной поверхностью сложного профиля. Перемещая суппорт координированным вращением его рукояток, следят за тем, чтобы вершина резца перемещалась в непосредственной близости (с одинаковым зазором до 1 мм) от поверхности детали.

Убедившись в надежности управления станком, переходят к обработке детали с фасонной поверхностью. На рис. 4.40, а показана последовательность обработки описанным способом фасонной поверхности заготовки рукоятки. Заготовку закрепляют в трех-кулачковом патроне, используя для этого поверхность А (рис. 4.40, б), и обрабатывают проходным резцом хвостовую часть рукоятки, состоящую из поверхностей В, С, D, и Е. Установив рукоятку в патроне по поверхности G (рис. 4.40, в), обрабатывают фасонную часть рукоятки. С помощью шкалы на станине станка производят разметку (вдоль оси заготовки) наибольшего и наименьшего диаметров фасонной поверхности рукоятки, а затем проходным резцом снимают черновой припуск в несколько проходов (см. заштрихованные участки на рис. 4.40, в).

Окончательный съем припуска (рис. 4.40, г) выполняют в несколько проходов. Вначале аккуратно снимают гребешки плавным перемещением резца вдоль оси обрабатываемой детали и возвратно-поступательным перемещением поперечных салазок суппорта. Затем к невращающейся заготовке прикладывают шаблон с профилем готовой детали, измеряют наибольший и наименьший диаметры фасонной поверхности и определяют места, с которых необходимо снять припуск. Для облегчения условий труда и повышения его производительности опытные рабочие используют автоматическую продольную подачу, перемещая вручную только поперечный суппорт.

Для повышения производительности и точности обработки фасонных поверхностей проходным резцом применяют копир (рис. 4.41). Фасонную поверхность рукоятки 2 обрабатывают резцом 7, поперечное перемещение которого осуществляется по копиру 5 пальцем 4 в соответствии с его профилем. Вместе с пальцем 4 в поперечном направлении перемещается тяга 3 и связанный с ней суппорт с резцовой головкой. При этом винт поперечного движения подачи выводится из зацепления с гайкой поперечного суппорта, а движение продольной подачи может осуществляться автоматически.

Обработка фасонными резцами

Для обработки галтелей, резьбы и других фасонных поверхностей применяют фасонные резцы. Профиль режущей кромки фасонных резцов полностью совпадает с профилем обрабатываемой поверхности, поэтому передняя поверхность резца устанавливается точно на линии центров станка. Фасонные резцы затачивают по передней поверхности. Это необходимо учитывать при повторной установке резцов. В горизонтальной плоскости резец должен быть установлен перпендикулярно к линии центров станка; правильность установки проверяют угольником, который одной стороной прикладывают к цилиндрической поверхности детали, а другой — к боковой поверхности резца, при этом между угольником и резцом должен быть равномерный просвет. Применение призматических и круглых фасонных резцов позволяет обрабатывать фасонные поверхности сложного профиля.

Призматические радиальные фасонные резцы устанавливают на поперечном суппорте или в револьверной головке с горизонтальной осью вращения. Они предназначены для работы с поперечным движением подачи. Режущую кромку резца необходимо устанавливать по центру обрабатываемой детали. Задние углы α создают соответствующей установкой резца в державке, что является преимуществом этой конструкции.

Фасонные круглые резцы с винтовыми образующими режущих кромок обеспечивают получение меньшей шероховатости обрабатываемой поверхности по сравнению с круглыми резцами с кольцевыми образующими. Резцы с винтовыми образующими — это высокопроизводительный инструмент, который применяется на станках с револьверными головками.

Подача фасонного резца должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10. 20 мм и 0,03 мм/об при ширине резца более 20 мм. Подача зависит от жесткости детали.

Контроль фасонной поверхности

Фасонную поверхность детали контролируют, как правило, шаблоном. Отклонения от фактического профиля могут быть вызваны следующими причинами: неточностью профиля резца или погрешностью его установки, а также деформацией детали при обработке, вызванными чрезмерно большими подачами.

2 Технология нарезания резьбы на токарных станках

Вершина резца при перемещении с постоянной скоростью подачи вдоль вращающейся заготовки, врезаясь, оставляет на ее поверхности винтовую линию (рис. 4.42).

Наклон винтовой линии к плоскости, перпендикулярной оси вращения заготовки, зависит от частоты вращения шпинделя с заготовкой и подачи резца и называется углом μ подъема винтовой линии (рис. 4.43). Расстояние между винтовыми линиями, измеренное вдоль оси заготовки, называется шагом Р винтовой линии. Если отрезок на поверхности детали, равный шагу винтовой линии, развернуть на плоскость, то из прямоугольного треугольника АБВ можно определить

где d — диаметр заготовки по наружной поверхности резьбы.

При углублении резца в поверхность заготовки вдоль винтовой линии образуется винтовая поверхность, форма которой соответствует форме вершины резца. Резьба — это винтовая поверхность, образованная на телах вращения и применяемая для соединения, уплотнения или обеспечения заданных перемещений деталей машин и механизмов. Резьбы подразделяются на цилиндрические и конические.

В зависимости от назначения резьбового соединения применяют резьбы различного профиля.

Профиль резьбы — это контур сечения резьбы в плоскости, проходящей через ее ось. Широко применяются резьбы с остроугольным, трапецеидальным и прямоугольным профилями.

Резьбы бывают левые и правые. Винт с правой резьбой завертывают при вращении по часовой стрелке (слева направо), а винт с левой резьбой — против часовой стрелки (справа налево). Различают однозаходные и многозаходные резьбы. Однозаходная резьба образована одной непрерывной ниткой резьбы, а многозаходная — несколькими нитками резьбы, эквидистантно расположенными на поверхности детали. Число ниток легко определить на торце детали, где начинается резьбовая поверхность (рис. 4.44, а и б).

Различают ход Ph и шаг Р многозаходной резьбы. Ход многозаходной резьбы (ГОСТ 11708—82) — это расстояние по линии, параллельной оси резьбы, между любой исходной средней точкой на боковой стороне резьбы и средней точкой, полученной при перемещении исходной средней точки по винтовой линии на угол 360° между одноименными точками одного витка одной нитки резьбы, измеренное параллельно оси детали. Ход многозаходной резьбы равен шагу резьбы, умноженному на число заходов:

где k — число заходов.

Нарезание резьбы резцами

На токарно-винторезных станках наиболее широко применяют метод нарезания наружной и внутренней резьб резцами (рис. 4.45). Резьбонарезные резцы бывают стержневые, призматические и круглые; их геометрические параметры не отличаются от геометрических параметров фасонных резцов.Резьбы треугольного профиля нарезают резцами с углом в плане при вершине ε= 60° ± 10' для метрической резьбы и ε= 55° ± 10' для дюймовой резьбы. Учитывая погрешности перемещения суппорта, которые могут привести к увеличению угла резьбы, иногда применяют резцы с углом ε = 59°30'. Вершина резца может быть скругленной или с фаской (в соответствии с формой впадины нарезаемой резьбы).

Резьбонарезные резцы оснащают пластинами из быстрорежущей стали и твердых сплавов. Предварительно деталь обтачивают таким образом, чтобы ее наружный диаметр был меньше наружного диаметра нарезаемой резьбы. Для метрической резьбы диаметром до 30 мм эта разница ориентировочно составляет 0,14. 0,28 мм, диаметром до 48 мм — 0,17. 0,34 мм, диаметром до 80 мм — 0,2. 0,4 мм. Уменьшение диаметра заготовки обусловлено тем, что при нарезании резьбы материал заготовки деформируется и в результате этого наружный диаметр резьбы увеличивается.

Нарезание резьбы в отверстии производят или сразу после сверления (если к точности резьбы не предъявляют высоких требований), или после его растачивания (для точных резьб). Диаметр отверстия (мм) под резьбу

где d — наружный диаметр резьбы, мм; Р — шаг резьбы, мм.

Диаметр отверстия под резьбу должен быть несколько больше внутреннего диаметра резьбы, так как в процессе нарезания резьбы металл деформируется и в результате этого диаметр отверстия уменьшается. Поэтому результат, полученный по приведенной выше формуле, увеличивают на 0,2. 0,4 мм при нарезании резьбы в вязких материалах (стали, латуни и др.) и на 0,1. 0,02 мм при нарезании резьбы в хрупких материалах (чугуне, бронзе и др.).

В зависимости от требований чертежа резьба может заканчиваться канавкой для выхода резца. Внутренний диаметр канавки должен быть на 0,1 . 0,3 мм меньше внутреннего диаметра резьбы, а ширина канавки (мм)

В процессе нарезания болтов, шпилек и некоторых других деталей при отводе резца, как правило, образуется сбег резьбы.

Для более удобного и точного нарезания резьбы на торце обрабатываемой детали выполняют уступ длиной 2. 3 мм, диаметр которого равен внутреннему диаметру резьбы. По этому уступу определяют последний проход резца, после окончания нарезания резьбы уступ срезают.

Точность резьбы во многом зависит от правильной установки резца относительно линии центров. Для того чтобы установить резец по биссектрисе угла профиля резьбы перпендикулярно к оси обрабатываемой детали, используют шаблон, который устанавливают на ранее обработанной поверхности детали вдоль линии центров станка. Профиль резца совмещают с профилем шаблона и проверяют правильность установки резца по просвету. Резьбонарезные резцы следует устанавливать строго по линии центров станка.

На токарно-винторезных станках резьбу нарезают резцами за несколько проходов. После каждого прохода резец отводят в исходное положение. По нониусу ходового винта поперечного движения подачи суппорта устанавливают требуемую глубину резания и повторяют проход. При нарезании резьбы с шагом до 2 мм подача составляет 0,05. 0,2 мм на один проход. Если резьбу нарезать одновременно двумя режущими кромками, то образующаяся при этом стружка спутывается и ухудшает качество поверхности резьбы. Поэтому перед рабочим проходом резец следует смещать на 0,1. 0,15 мм поочередно вправо или влево, используя перемещение верхнего суппорта, в результате чего обработка ведется только одной режущей кромкой. Число черновых проходов — 3. 6, а чистовых — 3.

Нарезание резьбы плашками и метчиками

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки. Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы. Для метрической резьбы диаметром 6. 10 мм эта разница составляет 0,1. 0,2 мм, диаметром 11. 18 мм — 0,12. 0,24 мм, диаметром 20. 30 мм — 0,14. 0,28 мм. Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы.

Читайте также: