Низкотемпературная сепарация газа реферат

Обновлено: 06.07.2024

Функция "чтения" служит для ознакомления с работой. Разметка, таблицы и картинки документа могут отображаться неверно или не в полном объёме!

Содержание Определения, обозначения и сокращения

1. Геологическая часть

1.1 Общие сведения по Уренгойскому месторождению

.2 Тектоника и стратиграфия

1.3 Газоносность валанжинского горизонта

1.4 Свойства газа и конденсата

.1 Технологическая схема низкотемпературной сепарации газа

2.2 Принцип работы аппарата по подготовке газа и его конструкция

2.3 Модернизация сепарационного оборудования

3.1 Расчет процесса дросселирования газа

.2 Расчет низкотемпературного сепаратора очистки газа

4. Экономическая часть

4.1 Расчет экономического эффекта от модернизации низкотемпературных сепараторов

5 Охрана труда и окружающей среды

.1 Техника безопасности при подготовке газа

.2 Мероприятия по охране окружающей среды при подготовке газа

Список используемых источников Определения, обозначения и сокращения В настоящем дипломном проекте использованы следующие сокращения:

АСУ ТП - автоматизированная система управления технологическим процессом

АВО - аппарат воздушного охлаждения

БРМ - блок редуцирования метанола

ВМР - водометанольный раствор

ВНИИГаз - научно-исследовательский институт природных газов и газовых технологий

ВНК - водонефтяной контакт

ГНК - газонефтяной контакт

ГКП - газоконденсатный промысел

ГКЗ - государственная комиссия по запасам

ГОСТ Р - государственный стандарт Российской Федерации

ГП - газовый промысел

ДКС - дожимная компрессорная станция

ЗПА - здание переключающей арматуры

ММП - многолетние мерзлые породы

НГКМ - нефтегазоконденсатное месторождение

НТС - низкотемпературная сепарация

ТюменНИИипрогаз - Тюменский научно-исследовательский и проектный институт природных газов

УЗГ - узел замера газа

УКПГ - установка комплексной подготовки газа

ЦОГ - цех очистки газа

ЦПЗ - центральная приподнятая зона

Введение Основными направлениями экономического и социального развития России на период до 2020 года в газовой промышленности предусмотрено: увеличить добычу газа; ускорить вовлечение в разработку новых месторождений; осуществить работы, связанные с организацией добычи газа на полуострове Ямал; широко внедрять автоматизированные блочно-комплектные установки, в том числе большой единичной мощности, для комплексной подготовки газа и газового конденсата; повысить производительность труда.

Эффективность использования газа повышается, если при подготовке к транспорту из него извлекаются ценные высокомолекулярные углеводороды и редкие газы, а также твёрдые примеси. Это дает возможность не только улучшать условия транспорта, хранения и потребления газа, но и получать для нужд народного хозяйства очень важные продукты: сжиженные газы, бензин, кристаллическую серу, гелий, индивидуальные углеводороды и их смеси, газовый конденсат, дизельное и котельное топливо.

В нашей стране создан и широко внедряется типовой ряд блочных автоматизированных установок для промысловой обработки газа с использованием процессов низкотемпературной сепарации, абсорбции и адсорбции.

Низкотемпературные технологические процессы применяются главным образом для

Похожие работы

2014-2022 © "РефератКо"

электронная библиотека студента.

Банк рефератов, все рефераты скачать бесплатно и без регистрации.

"РефератКо" - электронная библиотека учебных, творческих и аналитических работ, банк рефератов. Огромная база из более 766 000 рефератов. Кроме рефератов есть ещё много дипломов, курсовых работ, лекций, методичек, резюме, сочинений, учебников и много других учебных и научных работ. На сайте не нужна регистрация или плата за доступ. Всё содержимое библиотеки полностью доступно для скачивания анонимному пользователю

При добыче нефти и газа вместе с этими продуктами на дневную поверхность извлекается целая гамма углеводородов. Среди последних имеются легко меняющие свое фазовое состояние. К таким углеводородам метанового ряда можно отнести углеводороды от С3 до С6.

Эта группа углеводородов при сравнительно небольших изменениях давлений и температур легко переходит из жидкого состояния в газообразное и наоборот.

Нестабильность указанных выше углеводородов вызывает в работе промыслов и газопроводов серьезные осложнения, так как в трубопроводах они могут сконденсироваться и образовать пробки.

Эти углеводороды, испаряясь в хранилищах, уносят с собой и более тяжелые фракции, вызывая потери и загазовывая территорию. Между тем углеводороды от С3 до С5 (и их изомеры) представляют для нефтехимической промышленности особую ценность.

Как известно, на нефтяных и газовых промыслах нефть от газа и газ от конденсата отделяют в сепараторах (трапах).

Сепарация газа и жидкости - важнейшая промысловая операция. По существу она является первой стадией подготовки газа к транспортировке.

Сепаратор должен включать следующие секции и оборудование:

главную сепарационную секцию для удаления капель жидкости из газа, высота которой должна быть достаточна для осаждения мельчайших капель жидкости под действием силы тяжести;

емкость для жидкости, предназначенную для улавливания больших порций жидкости, иногда поступающей из газопроводов;

приспособление для уменьшения турбулентности потока в самом аппарате для лучшего оседания капель жидкости; коагулятор для улавливания из газа мельчайших капель, которые слишком малы и не оседают под действием силы тяжести;

средства контроля давления и уровня жидкости.

Все сепарирующие устройства можно подразделить на собственно сепараторы и скрубберы. Скруббером можно назвать любое приспособление, предназначенное только для отделения жидкости от газа, не имеющее емкости для накопления жидкости, сепарационной секции для осаждения капель и не оборудованное средствами контроля давления и уровня жидкости.

Работа любого сепаратора основана на применении одного или нескольких принципов осаждения: за счет силы тяжести, центробежной силы, соударения, электростатических сил, ультразвука, фильтрации, коагуляции, адсорбции и термического воздействия.

Проблема усложняется тем, что частицы имеют различные размеры и могут быть твердыми и жидкими. Поэтому размеры сепараторов и их стоимость всегда определяются характеристикой обрабатываемого газа.

Размер частиц обычно определяется их диаметром, выраженным в микронах. Частицы, размером более 10 мкм можно легко отделить от газа в обычном сепараторе.

Более мелкие частицы отделить от газа очень трудно даже при использовании силы тяжести, соударения, центробежной силы и фильтрования.

Сепарацию, основанную на других принципах, использовать для газовых потоков высокого давления пока не удается.

Капли жидкости, попавшие в сепаратор, находятся в нестабильном состоянии. При соответствующем времени контакта происходит их коагуляция или испарение.

Время контакта обычно обратно пропорционально размерам капель, и прямо пропорционально количеству контактов между частицами.

На этом допущении основана сепарация - за счет соударения. По-существу, коагулятор частиц предназначен именно для того, чтобы соударение и сепарация произошли за приемлемый промежуток времени.

Такие свойства жидкости, как поверхностное натяжение, влияют на коагуляцию частиц и их осаждение, поэтому при проектировании сепараторов их необходимо учитывать.

Химические свойства веществ не имеют никакого значения для сепарации их частиц.

Например, разница в химических свойствах гликоля и нефти не влияет на их сепарацию, хотя физические характеристики этих веществ могут оказать существенное влияние на осаждение их частиц в сепараторе.

Многие промышленные коагуляторы основаны на нескольких принципах сепарации, поэтому очень трудно, а иногда невозможно определить эффективность каждого из них или их взаимное влияние.

Сепарация, распространенная у нас на промыслах, обычно проходит при сравнительно высоких (и, во всяком случае, положительных) температурах и носит в основном характер чистого газодинамического процесса, при котором от газа отделяются уже выделившиеся и сформировавшиеся при данном давлении и температуре частицы (глобулы) углеводородной жидкости.

Естественно, что такая "высокотемпературная" сепарация не даст значительного эффекта, так как углеводороды, находящиеся в газе в парообразном состоянии, не отделяются от него и поступают с ним в трубопроводы.

Поэтому, чтобы извлечь из газа все сравнительно легко конденсирующие компоненты, важно в сепараторах понизить температуру газа.

В этом случае в сепараторах будут проходить два процесса: термодинамический процесс выделения (конденсации) жидкости и газодинамический процесс отделения этой жидкости от газа.

Этот комплекс процессов и получил название "низкотемпературная сепарация". Низкотемпературная сепарация является наиболее эффективным процессом для выделения и отделения из сырого газа всех высококипящих компонентов.

Кроме того, сепарация газа при низкой температуре является отличным средством для дегидратации его, так как под действием сравнительно низких температур содержащиеся в газе пары воды конденсируются в капельную жидкость, переходя затем в кристаллогидраты, которые, как и жидкие углеводороды, в сепараторах отделяются от газа.

Дегидратации газа (осушка) совершенно необходима, потому что образующиеся кристаллогидраты, выпадая, могут перекрыть газопровод и прекратить транспорт газа.

Можно утверждать, что низкотемпературная сепарация является высокоэффективным комплексным процессом, освобождающим газ от воды и "выбивающим" из него высококипящие компоненты.

Универсальность и высокая эффективность низкотемпературной сепарации газа в сочетании с практически бесплатным холодом, получаемым на промыслах в результате использования энергии, заключенной в самих газовых потоках высокого (100-200 am) давления, делает этот процесс незаменимым почти на всех газодобывающих промыслах, где требуется осушить и обезжирить газ.

Продукция газоконденсатных месторождений, как видно по изотермам конденсации, содержит большое количество ценных жидких компонентов, которые при определенных условиях находятся в растворе с газом, и, если этот газ не подвергнуть обработке холодом, компоненты вместе с ним будут попросту сожжены как топливо. [2, с.12]

Природный газ широко используют как недорогое топливо с высокой теплотворной способностью (при сжигании 1 куб.м. выделяется до 54 400 кДж). Это один из лучших видов топлива для бытовых и промышленных нужд. Самым распространенным способом доставки газа потребителям является транспортировка по трубопроводам.

Однако, перед подачей в магистральные трубопроводы газ необходимо подготовить, дабы он соответствовал ряду требований. Наиболее сложно достижимыми из них являются температура точки росы по воде и углеводородам. Для соответствия этим требованиям существуют следующие основные решения:

1. Низкотемпературная сепарация (НТС)

Данная технология предусматривает:

- первичную сепарацию газа и улавливание жидкостных пробок во входном газосепараторе;

- охлаждение входного потока газа в теплообменнике газ/газ потоком охлажденного газа;

- охлаждение газа за счет дросселирования потока, здесь могут использоваться дроссель (эффект Джоуля-Томсона), трубка Ранка, турбодетандер;

- последующая сепарация охлажденного газа в низкотемпературном сепараторе газа;

- подогрев подготовленного газа в теплообменнике перед подачей в магистраль.

2. Низкотемпературная конденсация (НТК)

- первичную сепарацию газа и улавливание жидкостных пробок во входном газосепараторе;

- охлаждение входного потока газа в теплообменнике за счет внешнего источника охлаждения, которыми могут быть аппараты воздушного охлаждения (АВО), различные холодильные машины;

- последующая сепарация охлажденного газа в низкотемпературном газосепараторе.

3. Абсорбционная подготовка газа

- первичную сепарацию газа и улавливание жидкостных пробок во входном газосепараторе;

- абсорбционную колонну, в которой жидким абсорбентом поглощается влага, находящаяся в газе;

- выходной газосепаратор, в котором осуществляется осаждение (улавливание) абсорбента.

4. Адсорбционная подготовка газа

- первичную сепарацию газа и улавливание жидкостных пробок во входном газосепараторе;

- адсорбционную колонну, в которой твердым адсорбентом поглощается влага, находящаяся в газе;

- выходной фильтр-сепаратор, в котором осуществляется осаждение (улавливание) адсорбционной пыли.

Метод низкотемпературной сепарации (НТС)

Специфика добычи природного газа заключается в высоких давлениях внутри пласта на первых этапах разработки месторождения. Газ выходит из скважины со значительным давлением, порядка 100-150 атм. и выше, которое можно преобразовать в дешевый холод при дросселировании потока. Поэтому логично, что самый легкий и распространенный вариант обработки газа при таких условиях - это низкотемпературная сепарация газа (НТС), где используется минимум капитальных вложений при удовлетворяющих показателях на выходе. Также, большим плюсом этого метода является простота эксплуатации и обслуживания оборудования. Как правило, основная технология включает в себя несколько сосудов под давлением (сепараторы), несколько теплообменников и дроссель (или турбодетандер).

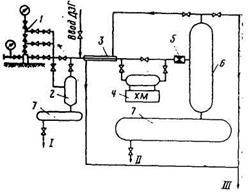

Рисунок 1. Типичная схема установки низкотемпературной сепарации (НТС)

Описание типичной схемы установки низкотемпературной сепарации (НТС)

Сырой газ со скважин поступает во входной сепаратор, где отделяется жидкая фаза (пластовая вода с растворенными ингибиторами и сконденсировавшийся углеводородный конденсат). Отсепарированный газ направляется в рекуперативные теплообменники 1 для рекуперации холода с дросселированного потока газа. Для предупреждения гидратообразования в поток газа перед теплообменником впрыскивают ингибитор гидратообразования (гликоль или метанол). Охлажденный газ из теплообменников поступает на дроссель или детандер, где за счет дросселирования (или детандирования) падает температура потока. После охлаждения в газ поступает в низкотемпературный сепаратор, где из потока газа отделяются сконденсировавшиеся жидкие углеводороды и водный раствор ингибитора гидратообразования. Сухой газ из низкотемпературного сепаратора проходит через рекуперативный теплообменник 1, где нагревается и далее поступает в рекуперативный теплообменник 2, где нагревает отходящую жидкую фазу из НТС и только потом подается в магистральный газопровод. Жидкая фаза из низкотемпературного сепаратора нагревается в рекуперативном теплообменнике 2 и далее поступает в трехфазный сепаратор, откуда газ выветривания отправляется либо на факел, либо используется на собственные нужды. Водный раствор ингибитора, выводимый снизу трехфазного сепаратора, направляется на регенерацию, а конденсат - на дальнейшую стабилизацию на установку стабилизации конденсата (УСК).

Минусы установки низкотемпературной сепарации (НТС)

При всех плюсах этого метода, стоит отметить один фатальный минус. Примерно через 3-5 лет после начала разработки месторождения, давление добываемого газа начинает постепенно падать, из-за чего НТС теряет свое основное преимущество – дешевый холод. Соответственно, такой способ обработки газа перед его транспортировкой не позволяет стабильно достигать требований по подаче газа в магистральный газопровод, что делает его не только малоэффективным, но и зачастую вовсе бесполезным. Также, из минусов НТС стоит отметить, низкое извлечение конденсата – извлекается только конденсат, находящейся в жидкой фазе. Значительная же часть тяжелых углеводородов остается в газе, из-за чего не достигается требуемая температура точки росы по углеводородам. Это приводит не только к проблемам при эксплуатации трубопроводов, но и к недополученной прибыли для эксплуатирующей организации.

- СОГ не соответствует требованиям СТО Газпром 089-2010

- недоизвлечение конденсата (особенно в летний период)

- потери газа на факеле

В данной статье мы хотели бы обратить внимание на технологию, которая по своей сути близка к низкотемпературной сепарации, но более продвинута в исполнении, что позволяет избежать всех недостатков, присущих НТС и при этом увеличить эффективность установки в целом: и по получаемым продуктам и по экономическим показателям. Имеется ввиду низкотемпературная конденсация (далее НТК) газа при помощи установки внешнего холода с дальнейшей стабилизацией конденсата, а также возможностью получения таких продуктов как ШФЛУ, СПБТ и конденсат газовый стабильный.

Метод низкотемпературной конденсации (НТК)

Низкотемпературная конденсация (далее НТК) - процесс изобарного охлаждения природного и попутного нефтяного газа, сопровождающийся последовательной конденсацией отдельных компонентов газового конденсата или их фракций при определенном давлении. Осуществляется при температурах от 0 до минус 40°C.

Разделение углеводородных газов методом НТК осуществляется путем охлаждения внешним холодом до заданной температуры при постоянном давлении, сопровождающегося конденсацией извлекаемых из газов компонентов, с последующим разделением в сепараторах газовой и жидкой фаз.

Высокой четкости разделения углеводородных газов путем однократной конденсации и последующей сепарации добиться практически невозможно, поэтому современные схемы НТК включают ректификационные колонны деметанизации/деэтанизации/дебутанизации.

Газовая фаза при этом выводится с установки с последней ступени сепарации, а жидкая фаза после теплообмена с потоком сырьевого газа поступает на питание в колонну деметанизации или деэтанизации для дальнейшей подготовки конденсата.

Использование данного метода за счет искусственного внешнего холода позволяет поддерживать стабильную точку росы вне зависимости от времени года и перепада давлений (в отличие от НТС), и добиваться более глубокого извлечения тяжелых углеводородов. Точка росы по углеводородам при расчете НТС не ниже минус 10 С, а на установках НТК доходит до минус 40 С, что значительно повышает количество жидкого продукта в виде ШФЛУ, СПБТ и конденсата газового стабильного. Кроме того, стабилизация конденсата в колоннах значительно сокращает сбросы газа на факел и увеличивает количество жидких продуктов.

Плюсы установки низкотемпературной конденсации (НТК)

- стабильная точка росы (даже при падении давления газа в скважине) за счет регулирования мощности внешнего холодильного цикла;

- возможность поддержания более низких температур при охлаждении газа, получение за счет этого дополнительных жидких продуктов;

- стабилизация конденсата в колоннах значительно сокращает потери на факел.

Таблица 1. Сравнение дегазации в емкостях и стабилизации конденсата в зависимости от температуры охлаждения в НТС или НТК

Газ, обладающий высоким пластовым давлением, подготавливают в установках низкотемпературной сепарации (НТС), при этом используется энергия самого газа.

Этот метод применяется на первой стадии разработки месторождений природного газа, когда пластовые давления достаточно высокие. Методы низкотемпературной сепарации приемлемы также для подготовки нефтяного газа высокого давления. При разработке нефтяных месторождений с газовым фактором 1000 м 3 /т и более нередко осуществляют низкотемпературную сепарацию нефти и газа, получая при этом нефтяной газ, не требующий отбензинивания и осушки.

Наиболее широко метод низкотемпературной сепарации применяется для подготовки газа из газоконденсатных месторождений.

Метод низкотемпературной сепарации заключается в использовании свойства газа изменять свою температуру при резком снижении давления (дросселировании). Это свойство получило название дроссель-эффект, или эффект Джоуля–Томсона.

Величина изменения температуры газа при снижении его давления на 0,1 МПа называется коэффициентом Джоуля–Томсона. Для идеального сухого газа этот коэффициент равен примерно 0,3 ºС. Однако реальные газы всегда содержат влагу и тяжелые углеводороды, которые при понижении переходят в жидкое состояние, выделяя скрытую теплоту конденсации. Поэтому в реальных условиях коэффициент Джоуля–Томсона составляет 0,15–0,25 ºС.

Проявление эффекта Джоуля–Томсона можно нередко наблюдать на газопроводах и оборудовании, которые покрываются белым налетом в виде инея или снега. Этот налет образуется из влаги окружающего воздуха, конденсирующейся на металлических поверхностях, охлажденных газом в результате снижения его давления на штуцерах, задвижках, при расширении в аппаратах, при изменении диаметром газопроводов и т. д.

Оптимальное начальное давление газа, при котором в реальных условиях в результате дроссель-эффекта может быть достигнуто охлаждением этого газа, необходимое для его качественной подготовки, обычно составляет 16-30 МПа.

Рис. 3.3. Технологическая схема подготовки газа методом низкотемпературной сепарации:

I – конденсат на подготовку; II – конденсат и ДЭГ на разделение и подготовку; III – газопровод подготовленного газа; 1 – газоконденсатная скважина; 2 – сепаратор;

3 - теплообменник; 4 – холодильная машина; 5 – дроссель;

6 – низкотемпературный сепаратор; 7 - конденсатосборник

Принцип работы установки НТС следующий (рис. 3.3). Газ из скважины 1 по газопроводу-шлейфу поступает в сепаратор 2, затем газ охлаждается в теплообменнике 3 и через штуцер 5, в котором его давление снижается до 7-8 МПа, подается в низкотемпературный сепаратор 6.

Перед теплообменниками 3 в поток газа для предотвращения гидратообразования насосом подается диэтиленгликоль (ДЭГ) 90. 92%-ной концентрации в количестве 2. 2,5 кг на 1 тыс. м 3 газа.

В сепараторе 2 от газа отделяются влага и наиболее тяжелые углеводороды, сконденсировавшиеся в шлейфе, в сепараторе 6 выпадают углеводородный конденсат и вода с ингибитором. Конденсат из сепараторов 2 и 6 поступает в конденсатосборники 7.

Часть газа из низкотемпературного сепаратора 6 поступает напрямую в газопровод III, а другая часть – в теплообменник 3 для охлаждения неподготовленного газа и затем также в газопровод III. Количество газа, направляемого из сепаратора 6 в теплообменник 3, регулируются с учетом обеспечения оптимального режима низкотемпературной сепарации.

По истечении определенного времени разработки месторождения, когда давление газа снижается и становится недостаточным для необходимого охлаждения его за счет дроссель-эффекта, газ проходит через холодильную машину 4, вырабатывающую искусственный холод для дополнительного охлаждения газа.

Процесс подготовки конденсата, выделяющегося из газа на установках НТС, заключается в разделении его на воду (или водный раствор ДЭГ) и углеводородный конденсат. Углеводородный конденсат подают в газопровод или используют на собственные нужды, например в котельной. Раствор ДЭГ направляется на регенерацию.

Читайте также: